دليل فوهة آلة القطع بالليزر

ال آلة القطع بالليزر الفوهة مُكوّن أساسي في طرف رأس القطع بالليزر. فهي لا تُوجّه شعاع الليزر فحسب، بل تُتحكّم أيضًا في تدفق غاز المساعدة وتحمي عدسة التركيز من تناثر الرذاذ. يُؤثّر اختيار الفوهة وحالتها بشكل مباشر على جودة القطع وكفاءته وعمر الآلة. يُعدّ اختيار الفوهة وصيانتها بشكل صحيح أمرًا بالغ الأهمية لتحقيق قطع سلس، وتقليل النتوءات، وزيادة زمن تشغيل الآلة إلى أقصى حد.

جدول المحتويات

فهم فوهات آلة القطع بالليزر

سيبدأ هذا القسم بتعريف وشرح منهجي لما هي فوهة القطع بالليزر، ودورها الأساسي في عملية القطع، ولماذا يؤثر اختيار وصيانة الفوهة بشكل مباشر على جودة القطع وموثوقية المعدات.

التعريف: فوهة آلة القطع بالليزر هي مُكوّن دقيق يُركّب في نهاية رأس القطع، وعادةً ما تُصنع من معادن مثل النحاس الأصفر أو النحاس الأصفر. صُمّم شكل الفوهة وقطر فتحتها وهندستها الداخلية خصيصًا لتوجيه شعاع الليزر ماديًا ومساعدة الغاز على التأثير بدقة وثبات على سطح قطعة العمل. تُمثّل الفوهة حلقة الوصل بين النظام البصري وقطعة العمل، وخط الدفاع الأول لتكوين تدفق الغاز المساعد والحماية البصرية.

الوظيفة الرئيسية للفوهة

- تركيز شعاع الليزر وتثبيت كثافة الطاقة: يؤثر فتح الفوهة ومركزيتها بشكل مباشر على شكل بقعة شعاع الليزر وتوزيع طاقته عند وصوله إلى قطعة العمل. تحافظ الفوهة المحورية غير المنحرفة على كثافة طاقة ثابتة، مما يقلل من تشوه القطع ويحسن اتساق القطع.

- توصيل وتنظيم مجال تدفق الغاز المساعد: تُوجِّه الفوهة تدفقًا مُتحكَّمًا به من الأكسجين أو النيتروجين أو الهواء عالي الضغط لتسريع إخراج المعدن المنصهر من الشق. يُحدِّد قطر الفوهة وبنية التجويف الداخلي سرعة الغاز وتوزيعه، مما يؤثر بدوره على عمق القطع، وأكسدة الحافة (أو تجنب الأكسدة)، وتكوين النتوءات.

- حماية عدسة التركيز والبصريات الداخلية: أثناء عملية القطع، قد يتسبب الخبث أو تناثر الضوء أو اضطرابات تدفق الهواء في ارتداد الجسيمات إلى تجويف رأس القطع. تعمل الفوهة كحاجز مادي، مما يقلل من دخول الجسيمات إلى المسار البصري، ويقلل من خطر تلوث العدسة وتلف الانعكاس، مما يطيل عمر المكونات البصرية ويقلل من تكرار الصيانة.

- المساعدة في الإدارة الحرارية ومراقبة جودة القطع: تساعد الفوهة، مع نوع الغاز وضغطه المناسبين، على التحكم في معدل التبريد داخل القطع، مما يقلل من المنطقة المتأثرة بالحرارة (HAZ)، ويحسن تشطيب حافة القطع. وخاصةً عند القطع بقوة عالية وألواح سميكة، فإن تبريد الفوهة واستقرار تدفق الهواء لهما تأثير كبير على العائد.

على الرغم من أن الفوهة جزء صغير من رأس القطع، إلا أنها تؤثر بشكل حاسم على دقة القطع، وجودة الحافة، وسرعة المعالجة، وموثوقية المعدات في آلة القطع بالليزر. يُعدّ الاختيار الصحيح للفوهة، والتركيب الدقيق، والصيانة الدورية أساسًا لضمان كفاءة القطع واستقراره.

نوع الفوهة

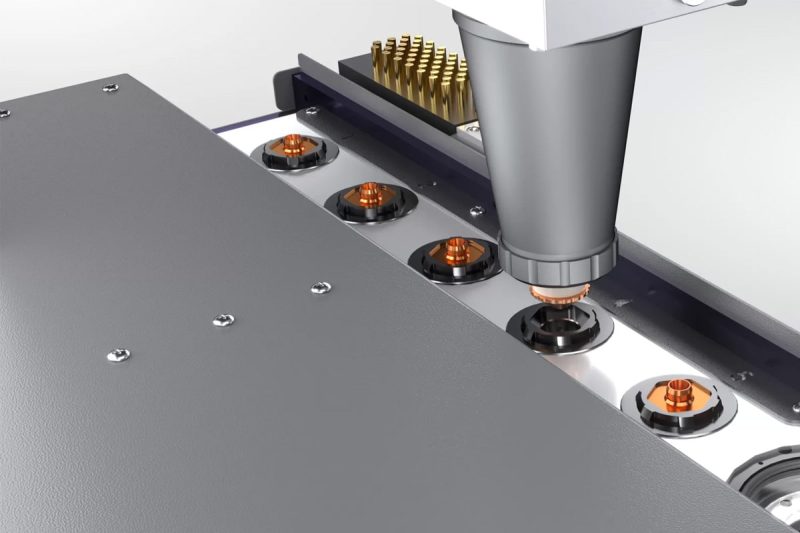

يُقدّم هذا القسم هيكلين شائعين لفوهات آلات القطع بالليزر: فوهات أحادية الطبقة وفوهات ثنائية الطبقة. كما يشرح مبادئ عملها، ومزاياها وعيوبها، وتطبيقاتها النموذجية، واقتراحات لاختيار معلمات القطع الفعلية لمساعدتك في اختيار الفوهة الأنسب لمختلف المواد ومتطلبات المعالجة.

فوهة ذات طبقة واحدة

- التعريف والبنية: تتميز فوهات الطبقة الواحدة ببنية بسيطة، مع مسار غاز واحد داخل جسم الفوهة. يدخل الغاز المساعد إلى الفتحة مباشرةً من خلال فتحة واحدة أو فتحة اتجاهية.

- خصائص تدفق الهواء: يعمل تدفق الهواء المركز واتجاه الرش المستقر على إنشاء عمود هواء قوي وضيق، مما يسهل إزالة الخبث بسرعة ودقة من الصفائح الرقيقة.

- المواد والسمك المطبق: يستخدم عادة لقطع الصفائح الرقيقة (على سبيل المثال، الفولاذ الكربوني, الفولاذ المقاوم للصدأ، أو الألومنيوم ≤3–6 مم، حسب الطاقة). وهي تتفوق في تطبيقات القطع الدقيقة التي تتطلب حافة ناعمة ومنطقة ضيقة متأثرة بالحرارة (HAZ).

ميزة:

- هيكل بسيط وتكلفة منخفضة؛

- شق ضيق وسطح أكثر نعومة للقطع الرقيق والخطوط الدقيقة؛

- أسهل في الصيانة والاستبدال.

عيب:

- إن معدل إنتاج الغاز المحدود يعيق عملية القطع العميق أو إزالة الخبث بسرعة على الألواح السميكة.

- يعد تراكم الخبث وضعف الاختراق أمرًا شائعًا أثناء القطع عالي القوة وعالي السمك.

توصيات المعلمات:

- تحقق الصفائح الرقيقة ذات الأقطار الأصغر (على سبيل المثال، ~0.8–1.5 ملم) جودة حافة أفضل.

- عند استخدام النيتروجين (الفولاذ المقاوم للصدأ/الألومنيوم) أو الأكسجين (الفولاذ الكربوني)، اضبط الضغط وسرعة القطع بناءً على سمك المادة لتحسين النظافة والكفاءة.

فوهة مزدوجة الطبقة / مزدوجة الطبقة

- التعريف والبنية: تتميز الفوهة ثنائية الطبقات بمسارين هوائيين محوريين (أو فتحتين) داخل جسم الفوهة، مما يُنتج تدفقات هوائية ذات معايير مختلفة في الطبقتين الداخلية والخارجية. هذا يُتيح تحكمًا هوائيًا أكثر تعقيدًا وقدرات مُحسّنة لتطهير الشقوق.

- خصائص تدفق الهواء: يسمح التصميم ثنائي الطبقة لتدفقات الهواء الداخلية والخارجية بالعمل بتناغم، حيث تُثبّت الطبقة الداخلية الشعاع وتُزيل الخبث موضعيًا، بينما تُوفّر الطبقة الخارجية تبريدًا وحمايةً مُنتشرين. والنتيجة تدفق هواء إجمالي أقوى وأكثر استقرارًا، وتبريدًا مُحسّنًا.

- المواد والسمك القابل للتطبيق: مناسب بشكل خاص لقطع الليزر الليفي عالي الطاقة ومعالجة الألواح السميكة (مثل الفولاذ الكربوني المتوسط إلى السميك والفولاذ المقاوم للصدأ وسبائك الألومنيوم السميكة)، بالإضافة إلى التطبيقات التي تتطلب شقوقًا خالية من الأكسدة أو جودة سطح عالية (يمكن إجراء القطع عديم اللون عند استخدامه مع النيتروجين عالي الضغط).

ميزة:

- يتيح تدفق الغاز والتحكم فيه بشكل أكثر مرونة إزالة الخبث بكفاءة أكبر في الأخاديد العميقة.

- يؤدي تحسين كفاءة التبريد إلى إطالة عمر الفوهة والمكونات البصرية.

- يحافظ على جودة القطع الثابتة ويقلل من الارتداد حتى على الألواح السميكة أو عند الطاقة العالية.

عيب:

- هيكل معقد وتكلفة عالية؛

- يتطلب مصدر غاز أعلى وتعديل المعلمات (يحتاج إلى مطابقة الضغط/التدفق المناسب والمعايرة الأكثر دقة)؛

- من الصعب نسبيا الحفاظ عليه واستبداله.

توصيات المعلمات:

- عند قطع الألواح السميكة، استخدم قطرًا أكبر وضغط غاز أعلى (خاصةً تدفق الغاز الخارجي)، وانتبه إلى ضبط تدفقات الغاز الداخلية والخارجية في الطبقات.

- عند الحاجة إلى قطع عديم اللون للفولاذ المقاوم للصدأ أو الألومنيوم، استخدم النيتروجين عالي النقاء ويفضل اختيار فوهة مزدوجة الطبقة لتقليل الأكسدة وتغير اللون.

لكلٍّ من الفوهات أحادية الطبقة والمزدوجة مزاياها. تتميز الفوهات أحادية الطبقة بشكل أساسي ببنيتها البسيطة، وكفاءتها الاقتصادية، وملاءمتها للقطع الدقيق للصفائح الرقيقة. أما الفوهات ثنائية الطبقة، فتوفر تدفق هواء أقوى، وتبريدًا مُحسّنًا، وهي أكثر ملاءمةً للصفائح السميكة والتطبيقات عالية الطاقة. يُعدّ التقييم الدقيق لمتطلبات المادة المُعالجة، وسمكها، والقدرة الإنتاجية، بالإضافة إلى نوع الغاز والمعايير المناسبة، أمرًا بالغ الأهمية لاختيار الفوهة المناسبة وتحقيق قطع ليزر عالي الجودة. لمزيد من الضبط الدقيق المُخصص لظروف التطبيق المُحددة، يُرجى مراجعة ورقة بيانات الجهاز أو التواصل مع مهندسي ما بعد البيع لدينا للحصول على توصيات التحسين.

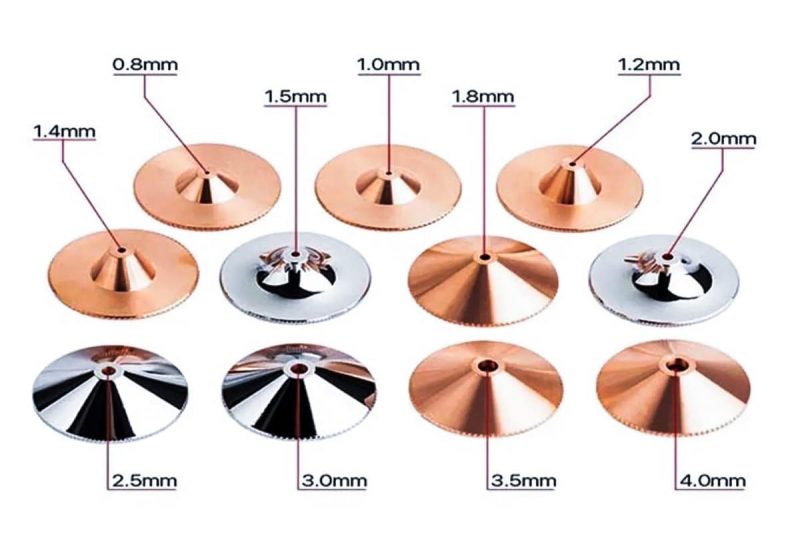

حجم الفوهة

يُعد قطر فتحة الفوهة معيارًا أساسيًا يؤثر على جودة القطع وكفاءته. مع أن الفوهة نفسها لا تُغير القطر المادي لشعاع الليزر مباشرةً، إلا أن الفتحة تُحدد معدل تدفق الغاز المُساعد وسرعته ونمط رشه، مما يؤثر بدوره على كفاءة إزالة الخبث، وعرض الشق، والمنطقة المُتأثرة بالحرارة، واستقرار القطع.

تأثير العيارات المختلفة على القطع

- تركيز وسرعة تدفق الهواء: تُنتج الفتحات الأصغر تدفق هواء أكثر تركيزًا وسرعة أعلى (عند نفس ضغط المصدر)، مما يجعلها مناسبة لاستهداف نقطة اصطدام الخبث بدقة. أما الفتحات الأكبر فتسمح بتدفق هواء أكبر، مما يجعلها أكثر فعالية في إزالة الخبث من الأخاديد العميقة.

- عرض الشق والمنطقة المتأثرة بالحرارة (HAZ): عادةً ما تُنتج الفتحات الأصغر شقوقًا أضيق ومنطقة متأثرة بالحرارة أصغر. أما الفتحات الأكبر فعادةً ما تُنتج شقوقًا أوسع ومنطقة متأثرة بالحرارة أكبر، ولكنها تُحسّن إنتاجية الألواح الأكثر سمكًا.

- استهلاك الغاز وتكلفته: تستهلك الفتحات الأكبر كمية أكبر من الغاز المساعد (وخاصةً النيتروجين عالي الضغط) لكل وحدة زمنية، مما يؤدي إلى ارتفاع تكاليف التشغيل. كما تزيد الفتحات الأصغر من الاستهلاك اللحظي في ظروف الضغط العالي، ولكنها عادةً ما تكون أكثر توفيرًا.

- التأثير على عمر العدسة والفوهة: الفتحات الأكبر، نظرًا لمساحة سطحها المكشوفة الأكبر، أكثر عرضة للرذاذ. قد يؤدي سوء التحكم في تدفق الهواء أو وضعه بشكل غير صحيح إلى تسريع تآكل الفوهة والعدسة الواقية. مع ذلك، قد ترتفع درجة حرارة الفتحات الأصغر وتتلف في ظروف الطاقة العالية إذا لم يتم تبريدها بشكل كافٍ.

تقسيم العيار والتكيف النموذجي

- قطر صغير: 0.8–1.5 ملم

- التطبيقات: القطع الدقيق للصفائح الرقيقة والخطوط المعقدة والأجزاء الصغيرة.

- المميزات: شق ضيق، سطح أملس، ومنطقة تأثير متضررة صغيرة.

يوصى باستخدام معلمات عالية الدقة، وضغط غاز مرتفع أو مستقر (لضمان تفريغ الخبث بشكل فعال)، وعادةً النيتروجين أو الأكسجين منخفض الضغط (اعتمادًا على المادة).

- القطر المتوسط: 1.5-2.5 ملم

- التطبيقات: سمك متوسط (طلبات المتجر الشائعة والنماذج الأولية)، الإنتاج الضخم العام.

- المميزات: يوازن بين الدقة وإمكانيات إزالة الخبث، مما يوفر قدرة قوية على التكيف.

يوصى باستخدام ضغط هواء متوسط وسرعة قطع معتدلة للعمل متوسط السمك على الفولاذ الكربوني والفولاذ المقاوم للصدأ والألومنيوم.

- قطر كبير: ≥2.5 مم (3.0 مم هو الشائع).

- التطبيقات: الألواح السميكة، والإنتاج ذو الأحمال الثقيلة، والتطبيقات التي تتطلب إزالة الخبث بسرعة عالية.

- المميزات: معدل إنتاج غاز مرتفع وكفاءة عالية في إزالة الخبث، ولكن مع شق واسع ودقة منخفضة نسبيًا.

يوصى باستخدام ضغط هواء أعلى وقوة أكبر وسرعة قطع أبطأ لضمان اختراق القطع وتقليل الخبث السفلي؛ ويفضل استخدام فوهة مزدوجة الطبقة لتعزيز استقرار تدفق الهواء وتأثير التبريد.

مثال على المطابقة مع مادة/سمك قطعة العمل

- ألواح رقيقة (على سبيل المثال، ≤3 مم) → 1.0–1.5 مم (قطر صغير)، ويفضل استخدام النيتروجين عالي النقاء (الفولاذ المقاوم للصدأ/الألومنيوم) أو كمية معتدلة من الأكسجين (الفولاذ الكربوني).

- ألواح متوسطة السُمك (3-12 مم تقريبًا) → 1.5-2.0 مم (قطر متوسط)، والاختيار بين النيتروجين والأكسجين، وضبط سرعة القطع بناءً على المادة.

- ألواح سميكة (>12 مم) → 2.5–3.0 مم (قطر كبير) أو أكبر، ويفضل استخدام فوهة مزدوجة الطبقة وتدفق غاز أعلى (أو قطع بمساعدة الأكسجين لزيادة سرعة القطع إذا كان تغير اللون بسبب الأكسدة مقبولاً).

مرتبط بضغط الهواء والتركيز وسرعة القطع

بعد تحديد العيار، يجب تحسين المعلمات التالية:

- ضغط الغاز: تتطلب الأقطار الصغيرة عمومًا ضغطًا محليًا أكثر استقرارًا أو أعلى للحفاظ على نفث فعال؛ تتطلب الأقطار الكبيرة معدل تدفق إجمالي أعلى وسرعة نفث مناسبة.

- ارتفاع الفوهة (التباعد) ومركزيتها: كلما صغر قطر الفوهة، زادت حساسية تأثير القطع الناتج عن أخطاء موضع الفوهة. تأكد من مركزيتها واضبط الارتفاع الصحيح وفقًا لمعايير أداة الماكينة.

- سرعة وقوة القطع: عند استخدام قطر صغير لتحسين الدقة، يجب ضبط السرعة والقوة بشكل مناسب لتجنب تراكم الشوائب والحرق الزائد. تُستخدم الأقطار الكبيرة عادةً بقوة أعلى وسرعات حركة أبطأ عند قطع الألواح السميكة.

نقاط الصيانة

الأقطار الصغيرة أكثر عرضة للانسداد الجزئي بالخبث، وتتطلب فحصًا وتنظيفًا أكثر تكرارًا. يُنصح بدورة تنظيف أقصر (مثلًا، فحص يومي أو لكل وردية عمل). بالنسبة للأقطار الكبيرة، يُرجى الانتباه إلى تآكل وتشوه حافة الفوهة أثناء الاستخدام المكثف. يجب استبدال أي تضخم أو عدم انتظام في الفوهة فورًا لتجنب تدهور جودة القطع. بغض النظر عن قطر الفوهة، في حال ملاحظة احتراق أو تشققات أو انحراف ملحوظ عن المركز، يجب استبدال الفوهة فورًا وإعادة معايرة المسار البصري والتركيز.

إذا كان الهدف هو دقة فائقة وتضييق الشقوق، ففكّر في استخدام فوهة صغيرة بقطر يتراوح بين 0.8 و1.5 مم. لتحقيق التوازن بين الإنتاجية والجودة، اختر فوهة متوسطة بقطر يتراوح بين 1.5 و2.0 مم. للألواح السميكة أو الإنتاج بكميات كبيرة، اختر فوهة كبيرة بقطر 2.5 مم أو أكبر (يفضل فوهة مزدوجة الطبقات)، مع تدفق هواء أعلى ومعايير قطع مناسبة.

حجم الفوهة الصحيح ليس معيارًا معزولًا، بل يتفاعل مع نوع/ضغط الغاز، وطريقة التركيز، وقوة الليزر، وسرعة القطع. قبل بدء الإنتاج، يُنصح بإجراء قطع تجريبي على دفعة صغيرة لتوثيق قطر الفوهة الأمثل ومزيج المعلمات. سيؤدي ذلك إلى إنشاء مخطط عملية موثوق به لتحسين الاتساق والإنتاجية.

مادة الفوهة

تؤثر مادة الفوهة بشكل مباشر على التحكم الحراري، ومقاومة التآكل، وعمر الخدمة، واستقرار القطع. مواد الفوهة الشائعة هي النحاس الأصفر والنحاس الأصفر. يشرح هذا القسم خصائصها الفيزيائية، ومزاياها وعيوبها، والحالات المناسبة، ونصائح الصيانة، وتوصيات الاختيار لمساعدتك في اختيار الفوهة الأكثر فعالية من حيث التكلفة للقطع بليزر الألياف.

التأثير الأساسي للمواد على أداء القطع

- الموصلية الحرارية: المواد ذات الموصلية الحرارية الجيدة تبدد الحرارة بسرعة أكبر، مما يقلل من خطر ارتفاع درجة حرارة الفوهة الموضعية أو تشوهها أو تآكلها، وبالتالي الحفاظ على تدفق الهواء المستقر وجودة القطع.

- مقاومة التآكل والتلف: المواد ذات المقاومة العالية للتآكل والتلف تكون أقل عرضة للتلف عند أحجام الإنتاج العالية أو في البيئات الغنية بالأكسجين، مما يقلل من تكرار الاستبدال.

- المعالجة والتكلفة: تحدد المادة نفسها ودقة المعالجة التكلفة، مما يؤثر بدوره على استراتيجيات الاستبدال وتكاليف التشغيل الإجمالية.

فوهة نحاسية

- الخصائص الفيزيائية والأداء: النحاس الأصفر سبيكة من النحاس والزنك، تتميز بسهولة التشكيل والمتانة. يتميز بموصلية حرارية جيدة، لكنها أقل بقليل من النحاس النقي. تكاليف التصنيع وأسعار الوحدات أقل عمومًا من النحاس النقي.

- المزايا: التكلفة المنخفضة والفعالية العالية من حيث التكلفة؛ المعالجة السهلة، القادرة على إنشاء تجاويف داخلية معقدة؛ الأداء المستقر والدائم في معظم عمليات التشغيل الشائعة (التشغيلات القصيرة، قطع الصفائح الرقيقة).

- العيوب: موصليته الحرارية أقل من النحاس النقي، مما يجعله أكثر عرضة للحرارة أثناء القطع طويل الأمد عالي الطاقة أو القطع المستمر. في ظل أحمال صفائحية عالية الطاقة أو ثقيلة، قد يكون عمره الافتراضي واستقراره أقل من فوهات النحاس.

- التطبيقات المفيدة: القطع اليومي الخفيف أو المتقطع للصفائح الرقيقة/المتوسطة السُمك؛ خطوط الإنتاج الحساسة للتكلفة حيث لا تكون المتانة القصوى أولوية.

- توصيات الصيانة: تتطلب فوهات النحاس صغيرة القطر تنظيفًا متكررًا لمنع الانسداد. يجب استبدال أي احتراق ملحوظ، أو توسع في القطر، أو نتوءات على الحواف على الفور للحفاظ على جودة القطع.

فوهة نحاسية

- الخصائص الفيزيائية والأداء: يوفر النحاس النقي أو سبائك النحاس ذات الموصلية الحرارية العالية توصيلًا حراريًا وتبديدًا محسنًا للحرارة، مما يتحكم بشكل فعال في ارتفاع درجة حرارة الفوهة والتشوه أثناء التشغيل المستمر عالي الطاقة.

- المزايا: تسمح الموصلية الحرارية الممتازة وتبديد الحرارة السريع بتوفير طاقة أعلى وتشغيل مستمر طويل الأمد؛ أكثر استقرارًا أثناء القطع عالي الكثافة أو معالجة الألواح السميكة، مما يقلل من انحرافات القطع الناجمة عن التشوه؛ عمر افتراضي أطول بشكل عام، مما يجعلها اقتصادية بشكل خاص (من حيث عمر الافتراضي) في بيئات الإنتاج ذات الحجم الكبير.

- العيوب: تكلفة الوحدة أعلى من النحاس الأصفر؛ تكاليف المعالجة والتصنيع أعلى، مما يؤدي إلى زيادة الاستثمار في المخزون.

- التطبيقات القابلة للتطبيق: آلات قطع الليزر بالألياف عالية الطاقة، وورش العمل ذات العمليات المستمرة المتكررة أو معالجة الألواح السميكة؛ التطبيقات ذات المتطلبات العالية لجودة الحافة، ودقة تحديد المواقع المتكررة، وعمر الفوهة.

- توصيات الصيانة: حتى فوهات النحاس تتطلب فحصًا دوريًا للتأكد من مركزيتها وسلامة تجويفها. حتى في ظل الأحمال الثقيلة لفترات طويلة، يُنصح بفحص الفوهات على أساس كل وردية على حدة، والاحتفاظ بسجل استبدال للفوهات لتحسين التكاليف.

لكلٍّ من النحاس الأصفر والنحاس الأصفر مزاياه. يُعدّ النحاس الأصفر مناسبًا للتشغيل الآلي الروتيني ذي التكلفة المنخفضة مع أحمال منتظمة، مما يوفر نسبة سعر إلى أداء جيدة. أما النحاس الأصفر فهو مثالي لسيناريوهات الإنتاج المستمر عالي الطاقة مع متطلبات الدقة العالية وعمر افتراضي طويل. عند اختيار مادة الفوهة، نوصي بإجراء تقييم شامل لقوة الليزر، وحمل التشغيل، ونوع المادة، ومدة دورة الإنتاج، بالإضافة إلى خطة صيانة واستبدال مصممة خصيصًا لظروف التشغيل لتحقيق ثبات مثالي في القطع وفعالية من حيث التكلفة. إذا كنت بحاجة إلى نصائح اختيار أكثر تفصيلًا (لطراز آلة أو نطاق طاقة محدد)، فيمكنني تقديم توصيات أكثر تفصيلًا بشأن المعلمات وفترات الصيانة بناءً على طراز آلتك وظروف التشغيل الشائعة.

العوامل المؤثرة على أداء الفوهة

حتى مع اختيار طراز الفوهة والمادة بشكل صحيح، يتأثر تأثير القطع الفعلي بعدة عوامل تشغيلية وبيئية. يشرح هذا القسم بإيجاز العوامل المشتركة لتسهيل تحديد المشاكل وحلها بسرعة في الإنتاج اليومي.

- النظافة (نظافة الفوهة): يمكن أن يُغيّر الخبث أو الغبار أو تناثر الرذاذ داخل الفوهة أو خارجها نمط تدفق الهواء ويُسدّها جزئيًا، مما يُؤدي إلى انخفاض كفاءة التطهير، أو حدوث قطع خشن، أو قطع جزئي غير مكتمل. الفوهات صغيرة القطر معرضة بشكل خاص للانسداد، لذا يجب وضع نظام تنظيف وفحص دوري.

- التمركز والتركيز (التمركز والتركيز): يجب أن تكون الفوهة متحدة المحور مع شعاع الليزر، مع الحفاظ على المسافة الصحيحة بين الفوهة وقطعة العمل (التباعد). قد يؤدي الانحراف أو انحراف البؤرة إلى احتراق زائد على أحد الجانبين، أو قطع غير مكتمل على الجانب الآخر، أو قطع إزاحة. انتبه لدقة الوضع أثناء التركيب، وقم بمحاذاة المسار البصري أو فحص التركيز التلقائي عند الضرورة.

- غاز المساعدة وضغط الغاز: يؤثر نوع غاز المساعدة (الأكسجين/النيتروجين/الهواء المضغوط) وضغطه بشكل مباشر على إزالة الخبث، وسرعة القطع، ولون حافة القطع. قد يؤدي الضغط غير الكافي إلى تراكم الشوائب، بينما قد يؤدي الضغط الزائد أو تدفق الهواء المضطرب إلى حدوث اضطراب وإضعاف تشطيب حافة القطع. يُرجى مراجعة معلمات أداة الماكينة وإجراء تعديلات دقيقة بناءً على نوع المادة وقطرها. كما يُعد الحفاظ على مصدر غاز مستقر ونظيف أمرًا بالغ الأهمية.

- سرعة القطع وقوة الليزر: يجب تنسيق سرعات القطع وقوة الليزر مع قطر الفوهة ومعايير الغاز. قد تؤدي السرعات العالية جدًا إلى تأخير إزالة الخبث، مما يؤدي إلى نتوءات. كما أن السرعات البطيئة جدًا أو القوة العالية جدًا قد تزيد من تراكم الخبث والتأثيرات الحرارية. يُنصح بإنشاء مخطط للعملية من خلال عمليات قطع تجريبية، مع تسجيل المعلمات المثلى لمختلف التركيبات.

- البيئة والصيانة: قد تؤثر تفاصيل مثل درجة حرارة ورطوبة ورشة العمل، وجودة الهواء (بما في ذلك الرطوبة والزيت والجسيمات)، وعزم دوران مجموعة الفوهة على أداء الفوهة. استخدام مصدر هواء نظيف ومستقر وإجراءات تركيب موحدة يُقلل بشكل كبير من خطر الأعطال.

هل يوجد خبث أو انسداد واضح في الفوهة؟ هل الفوهة وشعاع الليزر متحدا المركز وعلى البعد البؤري الصحيح؟ هل يتوافق نوع وضغط غاز المساعدة المستخدم مع توصيات المادة والقطر؟ هل تتوافق سرعة وقوة القطع مع قطر الفوهة؟ هل مصدر الغاز نظيف والضغط مستقر؟ من خلال استكشاف الأخطاء وإصلاحها بسرعة بهذا الترتيب، يمكن تحديد معظم مشاكل القطع التي تسببها الفوهات وحلها بسرعة.

كيفية اختيار الفوهة المناسبة

لا يُحدد اختيار الفوهة بناءً على معيار واحد؛ بل هو مزيجٌ مُعقّد من نوع المادة، وسمك اللوحة، وأهداف القطع (السرعة، وجودة السطح، والقطع عديم اللون)، وقوة الآلة، وظروف الغاز. فيما يلي نقاطٌ أكثر منهجيةً لاتخاذ القرارات، وتوصياتٌ شائعةٌ في السيناريوهات، ونصائحٌ تشغيليةٌ لتسهيل اختيار الفوهة بسرعةٍ وتحسينها في الإنتاج الفعلي.

نقاط القرار

- ما هي المواد التي سيتم قطعها؟ (فولاذ كربوني/فولاذ مقاوم للصدأ/ألومنيوم/أخرى)

- ما هو نطاق سمك اللوحة؟ (لوحة رقيقة / لوحة متوسطة / لوحة سميكة)

- هل السرعة هي الهدف الأكثر أهمية، أم أن جودة الحافة/القطع عديم اللون هي الأولوية؟

- ما هي قدرات طاقة الليزر ومصدر الغاز في هذه الآلة؟ (تستطيع الآلات ذات الطاقة الأعلى دعم أقطار أكبر وضغوط أعلى.)

- هل تغير اللون بسبب الأكسدة مقبول؟ (يمكن للأكسجين أن يُسرّع تصلب الفولاذ الكربوني، ولكنه يُسبب تغير اللون بسبب الأكسدة.)

بعد تحديد الأسئلة السابقة، اختر النموذج بسرعة وفقًا لاقتراحات التصنيف التالية. التوصيات حسب المادة والسمك (مرجع صناعي شائع):

الفولاذ المعتدل / الكربوني

- الغاز الداعم للاحتراق: يستخدم الأكسجين غالبًا لزيادة سرعة القطع واستخدام الأكسدة للمساعدة في القطع.

- نوع الفوهة: طبقة واحدة أو طبقتين مقبولة، مع تفضيل الفوهات ذات الطبقتين للألواح الأكثر سمكًا لتعزيز إزالة الخبث والتبريد.

- توصيات الحجم: يمكن للألواح الرقيقة (≤3 مم) استخدام 1.0-1.5 مم؛ تستخدم الألواح متوسطة السُمك (3-12 مم) 1.5-2.5 مم؛ يوصى باستخدام الألواح السميكة (>12 مم) ≥2.5 مم.

إذا كانت السرعة هي الأولوية واللون ليس مهمًا، فيمكن اختيار قطر أكبر وقطع بمساعدة الأكسجين؛ إذا كانت هناك حاجة إلى سطح أملس، فيمكن تقليل السرعة أو معالجتها لاحقًا بشكل مناسب.

ستانلس ستيل

- غاز داعم للاحتراق: نيتروجين عالي النقاء للقطع غير المؤكسد عديم اللون.

- نوع الفوهة: يفضل استخدام فوهة ذات طبقتين لضمان تدفق النيتروجين عالي الضغط وتبريد الشقوق بشكل مستقر.

- الحجم المقترح: يستخدم عادةً 1.0–2.0 ملم للمواد الرقيقة إلى المتوسطة السُمك؛ بالنسبة للمواد الأكثر سمكًا، قم بزيادة الحجم إلى 2.0–2.5 ملم وزيادة ضغط الغاز.

يتطلب النيتروجين متطلبات عالية من حيث النظافة والضغط، كما أن جودة مصدر الغاز تؤثر بشكل مباشر على لون ونعومة الحواف المقطوعة.

الألومنيوم وسبائك الألومنيوم

- الغاز الداعم للاحتراق: يفضل استخدام النيتروجين عالي الضغط (يعتبر الهواء المضغوط خيارًا فعالاً من حيث التكلفة، ولكنه قد يسبب تغيرًا طفيفًا في اللون).

- نوع الفوهة: توفر الفوهات ذات الطبقة المزدوجة مزايا للمواد ذات الموصلية الحرارية العالية (تحسين التبريد وإزالة الخبث).

- توصية الحجم: يُستخدم عادةً من ١٫٥ إلى ٢٫٥ مم. للألواح الأكثر سمكًا، اضبط الحجم بالزيادة واستخدم قوة وضغطًا أعلى.

يتبدد الألومنيوم الحرارة بسرعة ولديه نقطة انصهار منخفضة، لذا فهو يتطلب طاقة مناسبة وضغط غاز أعلى لمنع التصاق الخبث.

قواعد الاختيار العملية الأخرى

- ألواح رقيقة (≤3 مم) → قطر صغير (0.8–1.5 مم)، يفضل طبقة واحدة (للفجوات الضيقة والدقة العالية).

- ألواح متوسطة السُمك (3–12 مم) → قطر متوسط (1.5–2.0 مم)، حدد القطع بالغاز والطبقة المفردة/المزدوجة بناءً على المادة.

- ألواح سميكة (>12 مم) → قطر كبير (≥2.5 مم)، يفضل القطع المزدوج الطبقة باستخدام ضغط غاز أعلى أو القطع بمساعدة الأكسجين (للصلب الكربوني).

- أدوات آلية عالية الطاقة/خطوط إنتاج مستمرة → تُفضل فوهات النحاس والبناء المزدوج الطبقة لضمان عمر أطول واستقرار.

- مطلوب قطع عديم اللون (على سبيل المثال، الفولاذ المقاوم للصدأ للتطبيقات الغذائية أو الطبية أو الزخرفية) → نيتروجين عالي النقاء + قطع مزدوج الطبقة بقطر صغير للحصول على تشطيب سطحي مثالي.

تقنيات التصحيح والتحقق

- اختبارات القطع قبل الإنتاج الضخم: بالنسبة للمواد أو السماكات الجديدة، قم بإجراء 1-3 اختبارات قطع، وسجل قطر الفوهة الأمثل، وضغط الهواء، والقوة، والسرعة، ثم قم بإنشاء مخطط للعملية.

- راقب الشقّ والرواسب السفلية: إذا كانت الرواسب السفلية زائدة، ارفع ضغط الهواء أو استخدم فوهة ذات قطر أكبر. إذا كان الشقّ أسود أو مؤكسدًا بشدة، فانتقل إلى النيتروجين أو قلّل معدل تدفق الأكسجين.

- انتبه إلى عمر العدسة والفوهة: لا تتردد في استبدال الفوهة؛ حيث أن تكبير قطر الفوهة أو احتراق الحافة سيؤثر بسرعة على اتساق المنتج.

جودة مصدر الغاز: يجب أن يكون النيتروجين نظيفًا وخاليًا من الزيت، ويجب ترشيح الغاز المضغوط وتجفيفه؛ وإلا فإنه سيعزز انسداد الفوهة وتلوث العدسات.

قائمة التحقق السريعة (التأكيد النهائي قبل الاختيار)

- هل تم تحديد نوع المادة وسمكها بشكل واضح؟

- هل السرعة أو جودة السطح هي الهدف الأساسي؟

- هل تتوافق قوة الماكينة وقدرات الغاز (الضغط/التدفق/النقاء) مع الفوهة المحددة؟

- هل تم التخطيط لإجراء عمليات قطع اختبارية لتأكيد المعلمات؟

عند اختيار الفوهة، يُرجى مراعاة نوع المادة، والسمك، وهدف القطع، وقدرات الآلة. يُنصح باستخدام أقطار صغيرة للصفائح الرقيقة، بينما يُنصح باستخدام أقطار كبيرة للصفائح السميكة. للتشطيبات عديمة اللون/عالية اللمعان، يُنصح باستخدام فوهات النيتروجين عالي الضغط والفوهات ثنائية الطبقات. أما بالنسبة للإنتاج عالي الطاقة والمستمر، فيُفضل استخدام هياكل النحاس والطبقات المزدوجة. الطريقة الأكثر موثوقية هي إنشاء بطاقة عملية من خلال القطع التجريبي، ثم تحسين العملية بناءً على بيانات التشغيل الفعلية.

المشاكل الشائعة واستكشاف الأخطاء وإصلاحها

تُعد مشاكل الفوهة مصدرًا شائعًا لمشاكل الجودة والاستقرار في القطع بالليزر. تشمل الأعراض الشائعة القطع الخشن أو بقايا القطع السفلية، والقطع غير المتماثل (الحرق الزائد على جانب واحد والقطع الناقص على الجانب الآخر)، وعدم استقرار الاختراق، وارتفاع درجة حرارة الفوهة، وتشوهها، أو تشققها. غالبًا ما تُعزى الأسباب الجذرية إلى: انسداد الفوهة بسبب الخبث أو الغبار داخلها أو خارجها، أو عدم محاذاة الفوهة مع شعاع الليزر، أو التركيب غير الصحيح، أو ضغط الغاز المساعد غير الكافي أو مصدر الغاز الملوث، أو عدم التوافق بين معلمات القطع (السرعة/القوة) وقطر الفوهة، أو عدم توافق مادة الفوهة مع حمل العمل (على سبيل المثال، النحاس الأصفر معرض لفقدان الحرارة عند استخدام قوة عالية وتشغيل لفترات طويلة).

عند مواجهة أي مشاكل، يُنصح باستكشافها وحلها بسرعة بالترتيب التالي: أولاً، إجراء فحص بصري - فحص قطر الفوهة بحثاً عن انسداد الخبث أو علامات الاحتراق أو الشقوق؛ وفحص الغطاء الواقي المحيط والمرآة الواقية بحثاً عن أي تلوث. بعد ذلك، فحص نظام إمداد الغاز - التأكد من أن ضغط الغاز يتوافق مع القيمة الموصى بها في مخطط العملية، وأن الغاز نظيف (خالٍ من الزيت أو الماء أو الجسيمات)، وأن خط الغاز والفلتر خاليان من الانسدادات أو التسريبات. بعد ذلك، التأكد من تركيب الفوهة ومحاذاة المسار البصري - التأكد من أن الفوهة متحدة المحور مع شعاع الليزر، وأن التجميع محكم، وأن مسافة التباعد بين الفوهة وقطعة العمل صحيحة. إذا كانت الآلة مزودة بخاصية المحاذاة التلقائية أو الاختبار الذاتي، فقم بإجراء المعايرة. بعد إكمال هذه الفحوصات الأساسية، قم بإجراء قطع اختباري لمراقبة شكل الشق، وتشطيب الحافة، والتغيرات في خبث القاع لتحديد ما إذا كان التنظيف/تعديل المعلمات يمكن أن يحل المشكلة أو ما إذا كان يجب استبدال الفوهة أو العدسة. إذا زاد قطر الفوهة بشكل ملحوظ، أو ظهرت نتوءات أو شقوق على حافتها، فاستبدلها فورًا. في حال تلوث العدسة الواقية بشدة، نظّفها أو استبدلها فورًا لتجنب خطر انعكاس الضوء.

حلول سريعة للأعطال الشائعة: تراكم الفوهة: أوقف الآلة، ثم أزلها، ونظفها بإبرة تنظيف مخصصة أو فرشاة ناعمة. في حال كانت المشكلة شديدة، نظّفها بالموجات فوق الصوتية أو استبدل الفوهة ببساطة. القطع غير المتماثل أو المائل: أعد تركيبها وشدّها وفقًا لعزم الدوران المحدد، مع معايرة مركزية التركيز والتركيز. وجود رواسب زائدة في الأسفل: تحقق أولًا من ضغط الهواء ونقائه، ثم ارفع الضغط بشكل مناسب، أو استبدلها بفوهة أكبر، ثم حسّن السرعة/القوة. ارتفاع درجة حرارة الفوهة أو تلفها: تحقق من ارتفاع الفوهة وتركيزها، وتجنب العمل بالقرب الشديد، وفكّر في التبديل إلى فوهة نحاسية ذات موصلية حرارية أفضل أو تقليل الحمل المستمر.

لتقليل معدل الأعطال، يُنصح بوضع وتطبيق التدابير الوقائية التالية: الحفاظ على مصدر هواء نظيف (تركيب فلتر/مجفف واستبداله بانتظام)؛ جدولة مواعيد فحص الفوهات وتنظيفها بناءً على نوبات العمل أو حجم الإنتاج (الأقطار الأصغر تتطلب عمليات فحص أكثر تكرارًا تحت أحمال أعلى)؛ تسجيل وقت الاستخدام وسبب الاستبدال لكل فوهة لإنشاء قاعدة بيانات لعمرها الافتراضي؛ تركيب الفوهات بدقة وفقًا لمعايير الماكينة وتسجيل إعدادات عزم الدوران والارتفاع؛ وإجراء عمليات قطع تجريبية وإنشاء بطاقات عملية قبل إدخال مواد أو سماكات جديدة. من خلال الجمع بين عملية استكشاف الأخطاء وإصلاحها السريعة والصيانة الدورية وتسجيل البيانات، يمكن تقليل معظم المشكلات المتعلقة بالفوهات، مما يحافظ على جودة قطع ثابتة وتوافر عالٍ للمعدات.

لخص

على الرغم من صغر حجم فوهة آلة القطع بالليزر، إلا أنها تلعب دورًا محوريًا في عملية القطع. اختيار نوع وحجم ومادة الفوهة المناسبة، والحفاظ على نظافتها وتركيبها بشكل صحيح، يُحسّن جودة القطع وكفاءته بشكل ملحوظ.

باعتبارنا شركة مصنعة لمعدات الليزر الاحترافية، AccTek Laser اكتسبت شركة "أورلاندو" خبرة واسعة في مجال استخدام وصيانة الفوهات بفضل سنوات خبرتها الطويلة في هذا المجال. إذا كنتم ترغبون في تحسين عملية القطع لديكم أو حلول قطع ليزر عالية الأداء، فنحن شريككم الموثوق.

معلومات الاتصال

- [email protected]

- [email protected]

- +86-19963414011

- رقم 3 المنطقة أ ، المنطقة الصناعية لونجين ، مدينة يوتشنغ ، مقاطعة شاندونغ.

احصل على حلول الليزر