فهم تأثير اللحام بالليزر على الخواص الميكانيكية للمواد الملحومة

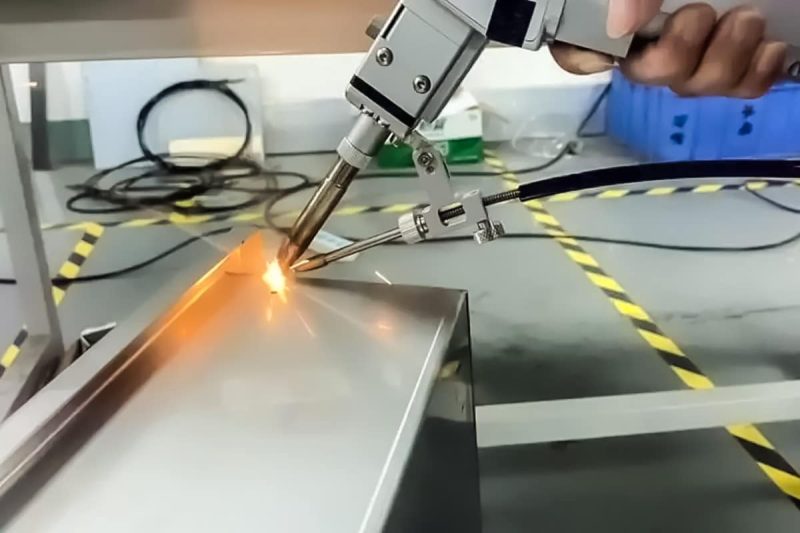

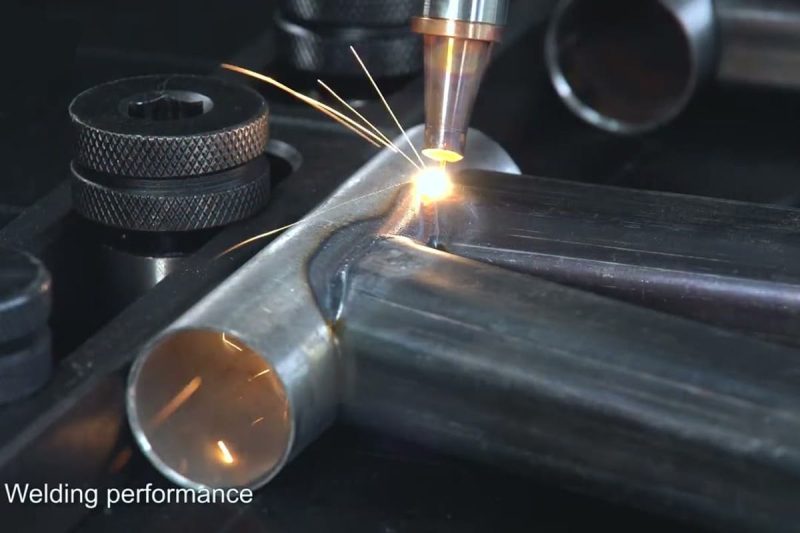

باعتباره تقنية لحام متقدمة عالية الكثافة الطاقة، تعمل بدون تلامس، يُستخدم اللحام بالليزر على نطاق واسع في صناعات السيارات والفضاء والإلكترونيات، نظرًا لجودة اللحام الممتازة، وصغر منطقة التأثر بالحرارة، ودرجة الأتمتة العالية. في التطبيقات العملية، يؤثر اللحام بالليزر تأثيرًا بالغًا على الخصائص الميكانيكية للمواد (القوة، والليونة، والمتانة، ومقاومة التعب). ستُجري هذه المقالة مناقشة مُعمّقة من أربعة جوانب: تغيرات الخصائص الميكانيكية، وآليات التدهور، والعوامل المؤثرة الرئيسية، واستراتيجيات التحسين، لمساعدة المهندسين والمشترين على اختيار معدات اللحام بالليزر بشكل أفضل وتحسين معايير العملية.

جدول المحتويات

تأثير اللحام بالليزر على الخواص الميكانيكية

في التصنيع الحديث، بالمقارنة مع طرق اللحام التقليدية الأخرى، ماكينات اللحام بالليزر يمكن أن تسخن وتبرد بسرعة في وقت قصير جدًا، مما يُحدث تغييرات كبيرة في البنية التنظيمية لمنطقة اللحام والمنطقة المتأثرة بالحرارة (HAZ)، مما يؤثر بشكل كبير على الخصائص الميكانيكية للمادة. سيتم شرح ما يلي بالتفصيل من أربعة جوانب: القوة، والليونة، والمتانة، ومقاومة التعب.

قوة

يستخدم اللحام بالليزر شعاع ليزر مُركّز لتشكيل لحام اختراق عميق على سطح المادة. يخضع معدن اللحام للتصلب السريع ليُشكّل بنية كثيفة ودقيقة الحبيبات، مما يُقلّل بفعالية من العيوب مثل المسام والشوائب، ما يُتيح عادةً الحصول على قوة شد ومقاومة خضوع تُضاهي أو تفوق قوة المادة الأساسية. ومع ذلك، إذا كانت كمية الحرارة المُدخلة كبيرة جدًا أو كان توزيع الطاقة غير متساوٍ، فمن السهل أن يُسبب ذلك احتراقًا زائدًا أو نقصًا في الانصهار، أو تشققات دقيقة، أو اختراقًا غير كامل، مما يُؤدي إلى عيوب مثل انخفاض قوة اللحام. لذلك، يُعدّ تحسين طاقة الليزر وسرعة اللحام وموضع التركيز أمرًا بالغ الأهمية لضمان قوة اللحام.

اللدونة

بسبب سرعة التبريد أثناء اللحام بالليزر، غالبًا ما تُولّد منطقة HAZ بنية مارتنسيت أو بيرليت دقيقة عالية الصلابة، مما قد يزيد من الصلابة الظاهرية ولكنه قد يُقلل من اللدونة. بالتحكم الدقيق في سرعة اللحام وكثافة طاقة الليزر لتحقيق مستوى معقول من الحرارة، يُمكن تعزيز تكوين حبيبات متساوية المحاور أو مُعاد تبلورها، وموازنة القوة واللدونة لضمان تمتع اللحام بلدونة كافية عند تعرضه لأحمال الصدمات أو معالجة التشوه.

صلابة

تُعد المتانة مؤشرًا مهمًا لقدرة المادة على مقاومة انتشار التشققات. تُقلل المنطقة الضيقة المتأثرة بالحرارة في آلة اللحام بالليزر من تدرج الصلابة بين المادة الأساسية ومنطقة اللحام، مما يُحسّن المتانة الكلية للصدمات. ويُمكن للحام الليزر أن يُقلل بشكل كبير من حساسية التشققات، خاصةً في المواد المعرضة للكسر الهش، مثل الفولاذ المقاوم للصدأ وسبائك الألومنيوم. ومع ذلك، في حالات التطبيقات منخفضة الحرارة أو عالية التأثير، يلزم إجراء معالجة حرارية بعد اللحام لإزالة إجهاد الشد المتبقي من خلال عمليات التطبيع أو التقادم لتحسين المتانة بشكل أكبر.

مقاومة التعب

تُعد هندسة اللحام، وجودة السطح، وتوزيع الإجهاد المتبقي عوامل رئيسية تؤثر على عمر التعب. يمكن لآلات اللحام بالليزر تحقيق لحامات دقيقة مخروطية أو على شكل سمكة، وتقليل مناطق تركيز الإجهاد، وبالتالي تحسين مقاومة التعب. ومع ذلك، في حال وجود شقوق دقيقة، أو تناثر، أو خبث غير نظيف على سطح اللحام، فإن إجهاد الشد المتبقي لا يُطلق بفعالية، مما يُسبب تشقق التعب. بناءً على ذلك، يمكن التخلص من عيوب السطح وإعادة توزيع الإجهاد المتبقي من خلال تلميع ما بعد اللحام، أو تقادم الاهتزاز، أو عمليات التطبيع الخفيفة لإطالة عمر التعب للمكونات الملحومة.

بفضل كثافة الطاقة العالية والتحكم الدقيق بها، تُحقق آلات اللحام بالليزر تقوية دقيقة للحبيبات وتكوين منطقة ضيقة متأثرة بالحرارة في منطقة اللحام، مما يُحسّن قوة وصلابة ومقاومة تعب الأجزاء الملحومة. وفي الوقت نفسه، ينبغي الانتباه إلى التحديات المحتملة الناجمة عن اللدونة والإجهاد المتبقي. ومن خلال تحسين معاملات اللحام بالليزر، والتصميم الهندسي المُحكم للحام، والجمع بين المعالجة الحرارية بعد اللحام، يُمكن الحفاظ على الخصائص الميكانيكية الشاملة للأجزاء الملحومة، بل وتحسينها، مع ضمان كفاءة عالية، مما يُوفر ضمان جودة موثوقًا به للتطبيقات اللاحقة.

آلية تدهور المواد أثناء اللحام بالليزر

على الرغم من أن اللحام بالليزر يتميز بمزايا هامة تتمثل في كثافة الطاقة العالية ومعدل التبريد السريع للغاية، إلا أنه لا يمكن تجاهل تأثير دورته الحرارية على البنية الدقيقة للمعادن. ينعكس تدهور المواد أثناء اللحام بشكل رئيسي في تكوين المنطقة المتأثرة بالحرارة (HAZ)، ونمو الحبيبات وعملية إعادة التبلور، وتوزيع وتراكم الإجهاد المتبقي. تحدد هذه العوامل بشكل مباشر الخصائص الميكانيكية وعمر اللحام، وتُعد أساسًا مهمًا لتقييم جودة اللحام. فيما يلي تحليل لهذه الآليات الأساسية الثلاث واحدة تلو الأخرى.

تكوين المنطقة المتأثرة بالحرارة

المنطقة المتأثرة بالحرارة هي المنطقة التي لا تذوب أثناء اللحام، ولكنها تخضع لتحول معدني وتغيرات هيكلية نتيجة ارتفاع درجة الحرارة. تكون المنطقة المتأثرة بالحرارة في اللحام بالليزر أضيق بكثير من مثيلتها في العمليات التقليدية كاللحام القوسي، إلا أن تدرجها الحراري كبير للغاية، ويمكن أن تتغير درجة الحرارة في المنطقة فجأةً من مئات الدرجات إلى ما دون درجة الانصهار. بشكل عام، يمكن تقسيم المناطق المتأثرة بالحرارة إلى:

- منطقة الحبوب الخشنة: بالقرب من خط الانصهار، تنمو الحبوب بشكل كبير، وتزداد الصلابة، ولكن تقل الصلابة بشكل كبير.

- منطقة الحبوب الدقيقة: درجة الحرارة أقل قليلاً من منطقة الحبوب الخشنة، وتنمو الحبوب بشكل معتدل، والقوة والصلابة جيدة نسبيًا.

- التبلور الجزئي/المنطقة غير المتبلورة: وهي أبعد ما تكون عن اللحام، والبنية المعدنية معقدة ومتنوعة.

ستؤثر النسب والتوزيعات الإقليمية المختلفة بشكل مباشر على قوة وصلابة وأداء التعب للمفصل الملحوم.

نمو الحبوب وإعادة التبلور

تحت درجات الحرارة المرتفعة، تتمتع حبيبات المعدن بدافع حراري ديناميكي قوي، وسيحدث نمو للحبيبات أو إعادة تبلورها.

- نمو الحبوب: يزداد قطر حبيبات المعدن الملحوم ومنطقة HAZ، وتقل حدود الحبوب، مما يؤدي إلى زيادة الصلابة ولكن انخفاض الصلابة، مما يجعلها عرضة بشكل خاص لتصبح مسارًا لانتشار الشقوق.

- إعادة التبلور: بعد اللحام والتبريد اللاحق، تخضع بعض المناطق لإعادة التبلور، مما يؤدي إلى توليد بنية بلورية جديدة وموحدة ودقيقة ومتساوية المحاور، وهو أمر مفيد جدًا لتحسين الخصائص الميكانيكية الشاملة.

يُعد التحكم في نسبة نمو وإعادة تبلور الحبيبات وسيلةً مهمةً لضمان أداء الوصلات الملحومة. على سبيل المثال، من خلال ضبط قوة اللحام وسرعته، يُمكن تحقيق تسخين وتبريد سريع، والحد من خشونة الحبيبات، وتعزيز إعادة التبلور.

الإجهاد المتبقي

تكون الحرارة المُدخلة من لحام الليزر مُركّزة ومُوضعية، مما يُشكّل مجال إجهاد مُتبقي مُعقّد حول اللحام والمنطقة العازلة للحرارة. يُقسّم الإجهاد المُتبقي عادةً إلى:

- الإجهاد المتبقي بالشد: يتركز على سطح اللحام وسطح المنطقة المتأثرة بالحرارة، وسوف يعزز من بدء التشقق، ويقلل من عمر التعب، ومقاومة التآكل.

- الإجهاد المتبقي الضاغط: يتم توزيعه داخل اللحام وفي مناطق بعيدة عن اللحام، وله تأثير إيجابي معين على منع انتشار الشقوق.

إذا لم يُخفف إجهاد الشد بفعالية، فسيُشكل خطرًا على السلامة في الخدمة اللاحقة. لذلك، في العديد من الهياكل المهمة، يلزم إجراء معالجة حرارية بعد اللحام (مثل التلطيف بدرجة حرارة منخفضة وتقادم الاهتزاز) لتقليل إجهاد الشد المتبقي وتحسين موثوقية خدمة المكونات الملحومة.

أثناء اللحام بالليزر، يتركز التدهور الدقيق للمادة بشكل رئيسي في التطور التنظيمي للمنطقة المتأثرة بالحرارة، وتغير حجم الحبيبات، وتوليد الإجهاد المتبقي. على الرغم من مزايا اللحام بالليزر في تقليل منطقة التأثير الحراري (HAZ) والحرارة المُدخلة، إلا أنه في حال عدم التحكم بشكل صحيح في معاملات اللحام والدورة الحرارية، فقد تظهر حبيبات خشنة، وإجهاد شد متبقي، وعوامل سلبية أخرى. من خلال الضبط الدقيق لمعايير العملية، وتحسين توزيع الطاقة، وتطبيق المعالجة المناسبة بعد اللحام، يمكن تحقيق الاستفادة الكاملة من الكفاءة العالية للحام بالليزر مع تقليل التأثير السلبي على خصائص المادة، وبالتالي تحقيق التوازن بين جودة اللحام وسلامة الخدمة.

العوامل الرئيسية المؤثرة على تغيرات الخواص الميكانيكية

أثناء اللحام بالليزر، لا تكون الخواص الميكانيكية للحام والمعدن المحيط به ثابتة، بل تتأثر بمجموعة متنوعة من عوامل العملية. تُحدد توليفات مختلفة من معلمات اللحام بشكل مباشر اختراق اللحام، وبنية المعدن، وتوزيع الإجهاد المتبقي، ومخاطر العيوب، مما يؤثر على قوة المنتج النهائي ومتانته ومرونته ومقاومته للتعب. يُعد الفهم المتعمق لهذه العوامل الرئيسية وتحسينها عمليًا جوهر ضمان جودة اللحام واستقراره. فيما يلي مناقشة آلية عملها وأفكار تحسينها من أربعة جوانب: مدخلات الحرارة وكثافة الطاقة، وسرعة اللحام، وتصميم الوصلة وهندستها، والمعالجة الحرارية بعد اللحام.

مدخلات الحرارة وكثافة الطاقة

أثناء اللحام بالليزر، يُعدّ كلٌّ من مدخلات الحرارة وكثافة الطاقة من العوامل الأساسية التي تُحدد الاختراق وتكوين اللحام وتطور البنية المجهرية. يُشير مدخل الحرارة إلى الطاقة الحرارية التي يمتصها اللحام لكل وحدة طول، والتي تُحدد مباشرةً حجم حوض المنصهر وتوزيع درجة الحرارة في منطقة اللحام. إذا كانت الحرارة المُدخلة عالية جدًا، فبالرغم من أنها تُساعد على تحقيق لحام اختراق عميق وتحسين قوة المفصل، إلا أنها تُؤدي أيضًا إلى خشونة كبيرة في حبيبات اللحام، وزيادة عرض المنطقة المُتأثرة بالحرارة، وتراكم إجهاد الشد المتبقي في اللحام، مما يُقلل من اللدونة والمتانة. على العكس من ذلك، فإن انخفاض مدخل الحرارة يُسبب عدم كفاية انصهار معدن اللحام، مما يُؤدي إلى عيوب مثل الاختراق غير الكامل والمسام وشوائب الخبث، مما يؤثر على كثافة المفصل وعمره الافتراضي.

ترتبط كثافة الطاقة ارتباطًا وثيقًا بتوزيع طاقة شعاع الليزر في منطقة اللحام. يمكن لكثافة الطاقة العالية أن تُذيب المعدن بسرعة في وقت قصير جدًا لتكوين خاصية لحام "اختراق عميق وتكوين درزات ضيقة"، وهو أمر بالغ الأهمية لتحسين قوة اللحام ودقة أبعاده. ومع ذلك، إذا كانت كثافة الطاقة موزعة بشكل غير متساوٍ، فمن السهل جدًا أن تُسبب مشاكل مثل الاحتراق الزائد الموضعي، أو التناثر، أو تشوه شكل بركة المنصهر، مما يؤثر على اتساق اللحام وجماله. لذلك، في صياغة العملية الفعلية، من الضروري الجمع بين نوع المادة، وسمك اللوحة، وأداء اللحام المطلوب للتحكم الدقيق في طاقة الليزر، وموضع التركيز، وسرعة الحركة، للحصول على مستوى إدخال طاقة مثالي وتوزيع طاقة منتظم.

سرعة اللحام

تُعد سرعة اللحام من أهم العوامل المؤثرة على شدة الحرارة الداخلة ومعدل تبريد اللحام. فمع زيادة سرعة اللحام، ينخفض معدل الحرارة الداخلة لكل وحدة زمنية، ويتسارع معدل تبريد حوض المنصهر، مما يحد من حجم المنطقة المتأثرة بالحرارة ويؤدي إلى تكوين بنية خشنة الحبيبات، مما يساعد على تحسين دقة الحبيبات وتحسين قوة وصلابة معدن اللحام. في ظل ظروف سرعة اللحام العالية، يمكن للحام بالليزر تحقيق تشوه أصغر ودقة أبعاد ممتازة، وهو مناسب بشكل خاص للحالات التي تتطلب دقة عالية لقطع العمل، مثل تصنيع الصفائح المعدنية الدقيقة وقطع غيار الطائرات.

ومع ذلك، إذا تم ضبط سرعة اللحام على مستوى عالٍ جدًا، فسوف تضعف سيولة حوض اللحام المنصهر، ولن يتمكن المعدن من تبليل حافة المفصل بالكامل، مما يكون عرضة لمشاكل الجودة مثل انقطاع اللحام، ونقص الاندماج، واحتواء الخبث. على العكس من ذلك، عندما تكون سرعة اللحام منخفضة جدًا، يزداد مدخل الحرارة للحام بشكل كبير، ويتمدد حجم حوض اللحام المنصهر، وتطول عملية التبريد، مما يؤدي إلى تفاقم خشونة الحبوب وزيادة مستوى الإجهاد المتبقي. من أجل تحقيق التوازن بين القوة العالية والمتانة العالية، يجب التحقق من اختيار سرعة اللحام من خلال جولات متعددة من الاختبارات بناءً على سمك قطعة العمل، وقوة الليزر، وشكل المفصل، والسعي لجعل اللحام موحدًا وكثيفًا، وهيكلًا محسنًا، وتقليل عيوب اللحام.

تصميم وهندسة المفاصل

يؤثر تصميم الوصلات وهندستها بشكل مباشر وواسع النطاق على الخواص الميكانيكية وموثوقية الوصلات الملحومة بالليزر. لا يقتصر تأثير أشكال الوصلات المختلفة على تحديد عمق وعرض الاختراق فحسب، بل يؤثر أيضًا على توزيع إجهاد اللحام وأنواع العيوب المحتملة. في حالة لحام الصفائح الرقيقة، توفر الوصلات الطرفية لحامات مستمرة وموحدة، مما يقلل من صعوبات التجميع؛ أما في حالة الصفائح المتوسطة والسميكة أو قطع العمل عالية الأحمال، فإن استخدام تصميمات الأخاديد على شكل حرف V أو Y أو غيرها من التصميمات يُفيد أكثر في زيادة حجم معدن اللحام، وتحسين جودة الانصهار ومقاومة إجهاد اللحام.

يمكن أن تساعد هندسة المفصل المعقولة أيضًا في تقليل مساحة تركيز إجهاد اللحام ومنع امتداد الشقوق الدقيقة على طول حافة المفصل. يجب تصميم المعلمات التفصيلية، مثل حجم اللحام، وزاويته، وعمق الأخدود، وفجوة الوصل، وفقًا لمختلف المواد وظروف الحمل. على سبيل المثال، تُعد الأخاديد على شكل حرف V مناسبة للحام الاختراق العميق، وتقلل من خطر عدم اكتمال الالتحام، بينما يمكن للأخاديد على شكل حرف U أو على شكل حرف V المزدوج تحقيق لحام متعدد التمريرات في الصفائح السميكة، مما يُحسّن القوة والمتانة الكلية للمفصل. من خلال تصميم مفصل موحد وتجميع دقيق، يمكن تقليل عيوب اللحام، وتحسين اتساق المنتج وموثوقية الخدمة على المدى الطويل.

المعالجة الحرارية بعد اللحام (PWHT)

تُعد المعالجة الحرارية بعد اللحام (PWHT) جزءًا مهمًا من عملية اللحام بالليزر، إذ تضمن استقرار أداء المفصل وتحسّن موثوقية استخدامه. ونظرًا لخصائص التسخين الموضعي عالي الحرارة والتبريد السريع للغاية في اللحام بالليزر، عادةً ما يبقى إجهاد شد كبير في منطقة اللحام والمنطقة المتأثرة بالحرارة، مما يزيد من خطر الكسر الهشّ عند درجات الحرارة المنخفضة، ويؤثر سلبًا على عمر الخدمة. ومن خلال عملية PWHT معقولة، يمكن تقليل الإجهاد المتبقي بشكل كبير، وتحسين البنية الدقيقة للمعادن، وتحسين متانة المفصل الملحوم وخواصه الميكانيكية.

في التطبيقات العملية، تتضمن تقنية PWHT بشكل رئيسي عدة طرق معالجة: تُستخدم عملية التصلب الحراري لتقليل هشاشة الهيكل المُصلّب وتحسين متانة وصلابة المفصل؛ وتُعزز عملية التلدين الحراري ثبات أبعاد اللحام من خلال تليين الهيكل وتخفيف الإجهاد المتبقي؛ وتساعد عملية التقادم الحراري على تثبيت البنية الدقيقة لمعدن اللحام، وتُحسّن متانته ومقاومته للتآكل على المدى الطويل؛ بالإضافة إلى ذلك، يُمكن استخدام عملية التقادم الحراري الاهتزازي كوسيلة مساعدة لتبديد بعض الإجهاد المتبقي الناتج عن الاهتزاز الميكانيكي. لكل عملية تطبيقها الخاص ونطاق درجة حرارتها. على سبيل المثال، عادةً ما تُعالج أجزاء الفولاذ عند درجة حرارة تتراوح بين 550 و650 درجة مئوية، وتُناسب سبائك الألومنيوم عملية التقادم الحراري الاصطناعي عند درجة حرارة حوالي 160 درجة مئوية، وتحتاج سبائك التيتانيوم عالية القوة إلى التلدين الحراري في بيئة مفرغة من الهواء لتجنب الأكسدة وتدهور الأداء.

إن الاختيار والتنفيذ الصحيح للمعالجة الحرارية بعد اللحام لا يقتصر على تقليل تشقق اللحام وتحسين متانة اللحام في درجات الحرارة المنخفضة فحسب، بل يجعل حبيبات اللحام أكثر اتساقًا واستقرارًا، ويطيل عمر اللحام تحت الأحمال المعقدة. وخاصةً في المجالات ذات متطلبات السلامة العالية للغاية، مثل صناعة الطيران وأوعية الضغط وتصنيع المعدات المتطورة، أصبحت المعالجة الحرارية بعد اللحام (PWHT) عمليةً أساسيةً لضمان جودة اللحام وتحقيق الموثوقية على المدى الطويل.

بشكل عام، أثناء اللحام بالليزر، يُحدد مدخل الحرارة وكثافة الطاقة عمق الاختراق ومعدل التبريد ودرجة تحسين البنية الدقيقة؛ وتؤثر سرعة اللحام بشكل مباشر على سلامة اللحام وعرض المنطقة المتأثرة بالحرارة؛ وتُهيمن هندسة المفصل على توزيع الإجهاد والتحكم في العيوب؛ وتُحسّن المعالجة الحرارية بعد اللحام الخصائص الميكانيكية الشاملة للأجزاء الملحومة من خلال تعديل البنية الدقيقة والتخلص من الإجهاد المتبقي. لا يُمكن تعظيم قوة اللحام ومرونته ومتانته ومقاومته للتعب إلا من خلال التصميم العلمي وتصحيح أخطاء النظام، والتكامل العضوي للعوامل المذكورة أعلاه، مما يوفر حلول لحام عالية الموثوقية لمختلف الصناعات.

استراتيجيات للحفاظ على الخصائص الميكانيكية أو تحسينها

لتحقيق قوة وصلابة عالية ومقاومة ممتازة للتعب في اللحام بالليزر، من الضروري إدارة نظام عملية اللحام بدقة. بدءًا من معايير اللحام، مرورًا بتوافق المواد، ووصولًا إلى فحص الجودة، تؤثر كل مرحلة بشكل مباشر على الأداء الميكانيكي النهائي. صُممت الاستراتيجيات الثلاث التالية لمساعدة الشركات على إرساء عملية منهجية تضمن جودة منتجات مستقرة ومُحسّنة باستمرار.

معلمات اللحام المُحسَّنة

يمكن تحسين المعلمات الرئيسية، مثل طاقة الليزر، وسرعة اللحام، وموضع التركيز، وتدفق الغاز المساعد، بدقة من خلال الجمع بين التصميم التجريبي والمحاكاة العددية. في لحام سبيكة التيتانيوم Ti6Al4V، استُخدمت طريقة تاجوتشي لإجراء تجارب متعامدة على طاقة الليزر وسرعة اللحام، مما أدى إلى تقليل المسامية بنجاح بمقدار 30% وزيادة قوة الشد بمقدار 5% (انظر الأبحاث ذات الصلة). بالنسبة لصفائح الفولاذ المقاوم للصدأ، يُمكّن تحليل سطح الاستجابة من تحديد التركيبة المثلى بسرعة بين درجة حرارة التسخين المسبق وكثافة طاقة الليزر، وتحقيق تطابق مثالي بين عمق الاختراق وعرضه، وتقليل تكوّن الشقوق. من خلال المراقبة الديناميكية للتغيرات في درجة حرارة وشكل حوض المنصهر، بالإضافة إلى تعديل التغذية الراجعة عبر الإنترنت، يمكن ضمان ثبات جودة اللحام العالية.

اختيار المواد والتوافق

على مستوى المواد، يُفضّل استخدام المعادن عالية التوافق مع اللحام بالليزر، مثل الفولاذ منخفض الكربون، والفولاذ المقاوم للصدأ، وسبائك الألومنيوم، للحصول على أفضل تأثير انصهار وبنية مجهرية. في بعض الحالات المعقدة، يمكن أيضًا استخدام تقنية سلك السبائك أو المسحوق الأيوتكتيكي لتحسين أداء الترابط في الوصلات المعدنية غير المتشابهة؛ على سبيل المثال، يمكن أن تُقلل إضافة سلك لحام نحاسي إلى لحام الفولاذ والألومنيوم بشكل كبير من تكوّن المراحل الهشة، وتُحسّن من عمر الكلال. بالإضافة إلى ذلك، يُعدّ تنظيف السطح قبل اللحام، والتسخين المسبق المعتدل، واستخدام غازات خاملة مثل الأرجون، عوامل بالغة الأهمية لمنع تكوّن شوائب الأكسيد والمسام.

ضمان الجودة والاختبار

يُعدّ إنشاء نظام إدارة جودة سليم خط الدفاع الأخير لضمان موثوقية القطع الملحومة بالليزر. يُنصح بدمج الاختبارات غير الإتلافية (UT، RT، PT) مع مراقبة عملية اللحام عبر الإنترنت (مثل التصوير المتماسك) لاكتشاف العيوب الداخلية وشذوذات حوض اللحام المنصهر آنيًا. قبل بدء تشغيل المنتج النهائي، يجب إخضاع اللحام لاختبارات الشد والصدمة والتعب، بالإضافة إلى تحليل البنية الدقيقة للتحقق من فعالية معايير العملية واختيار المواد. ومن خلال التغذية الراجعة المغلقة، تُستخدم نتائج الاختبار لتحسين العملية باستمرار، مما يُقلل بشكل كبير من معدل إعادة العمل ويعزز رضا العملاء.

من خلال التحسين المنهجي للمعايير، والتوافق الدقيق للمواد، وفحص الجودة الصارم، يمكن تحسين الخصائص الميكانيكية للمفاصل الملحومة بالليزر بشكل شامل. تتكامل الاستراتيجيات الثلاث المذكورة أعلاه، فلا تُحسّن قوة ومتانة اللحام فحسب، بل تُطيل أيضًا عمر التعب بفعالية، مُلبيةً المتطلبات الصارمة لمختلف الصناعات لأجزاء اللحام عالية الموثوقية.

لخص

يتوسع نطاق تطبيق اللحام بالليزر باستمرار بفضل مزاياه المتمثلة في الكفاءة العالية والدقة والأتمتة. ومع ذلك، فإن عوامل مثل المنطقة المتأثرة بالحرارة، وسلوك الحبيبات، والإجهاد المتبقي في عملية اللحام تؤثر بشكل كبير على قوة المادة ومرونتها ومتانتها ومقاومتها للتعب. من خلال تحسين معلمات آلة اللحام بالليزر، وتصميم الوصلات بشكل عقلاني، وتطبيق المعالجة الحرارية بعد اللحام، ومراقبة الجودة الصارمة، يمكن الحفاظ على الخصائص الميكانيكية للأجزاء الملحومة أو تحسينها بفعالية. للمستخدمين الذين يسعون للحصول على معدات لحام ليزر عالية الجودة وحلول تقنية مثالية، AccTek Laserستوفر لك معدات اللحام بالليزر من شركة 's، مع العديد من سنوات الخبرة في الصناعة وفريق البحث والتطوير المحترف، حلول اللحام بالليزر المخصصة لمساعدتك على الاستمرار في الريادة في مجال اللحام بالليزر.

معلومات الاتصال

- [email protected]

- [email protected]

- +86-19963414011

- رقم 3 المنطقة أ ، المنطقة الصناعية لونجين ، مدينة يوتشنغ ، مقاطعة شاندونغ.

احصل على حلول الليزر