كيف تُحسّن تقنية القطع بالليزر الكفاءة والإنتاجية الإجمالية في عمليات التصنيع؟

في ظلّ اشتداد المنافسة العالمية في قطاع التصنيع، تواجه الشركات ضغوطًا غير مسبوقة على التكاليف والتسليم، فضلًا عن تحديات التحديث التكنولوجي. ويتزايد الطلب في السوق على أساليب الإنتاج عالية الكفاءة والدقة ومنخفضة التكلفة، وتتضح أكثر فأكثر محدودية تقنيات المعالجة التقليدية من حيث السرعة والدقة والمرونة. ولا سيما في الصناعات التي تتطلب جودة معالجة فائقة، مثل معالجة المعادن وتصنيع الآلات وقطع غيار السيارات وصناعة الطيران، تحتاج شركات التصنيع بشكل عاجل إلى حلول قطع متطورة قادرة على زيادة الطاقة الإنتاجية وضمان اتساق عمليات التصنيع.

في ظل هذه الظروف الصناعية، برزت تقنية القطع بالليزر بسرعة، وحلت تدريجيًا محل بعض أساليب القطع التقليدية، لتصبح إحدى العمليات الأساسية في أنظمة التصنيع الحديثة. وبفضل معالجتها غير التلامسية، ودقة قطعها العالية، ومستوى أتمتتها المرتفع، وقدرتها الممتازة على التكيف مع المواد، لا تُحسّن تقنية القطع بالليزر كفاءة الإنتاج وجودة المعالجة فحسب، بل تُوفر أيضًا أساسًا تقنيًا للإنتاج المرن والاستجابة السريعة لمتطلبات السوق. وتتجه المزيد من شركات التصنيع إلى اعتبار القطع بالليزر أداةً رئيسيةً لتحسين الإنتاجية الإجمالية، وتطوير عمليات التصنيع، وتعزيز القدرة التنافسية العالمية.

جدول المحتويات

فهم تقنية القطع بالليزر

في أنظمة التصنيع الحديثة، لم يعد القطع بالليزر مجرد تقنية معالجة منفردة، بل أصبح تقنية تصنيع أساسية تجمع بين الدقة العالية والكفاءة العالية والمرونة العالية. ومع التطور المستمر لتقنية الليزر وأنظمة التحكم الرقمي بالحاسوب ومستويات الأتمتة، يُحدث القطع بالليزر تغييرًا جذريًا في نموذج إنتاج معالجة المعادن والتصنيع الميكانيكي. إن فهم المزايا التقنية للقطع بالليزر من حيث الدقة والوظائف والكفاءة والتكلفة يُساعد شركات التصنيع على تقييم قيمته العملية بشكل أشمل في تحسين الإنتاجية والقدرة التنافسية.

دقة وفعالية القطع بالليزر

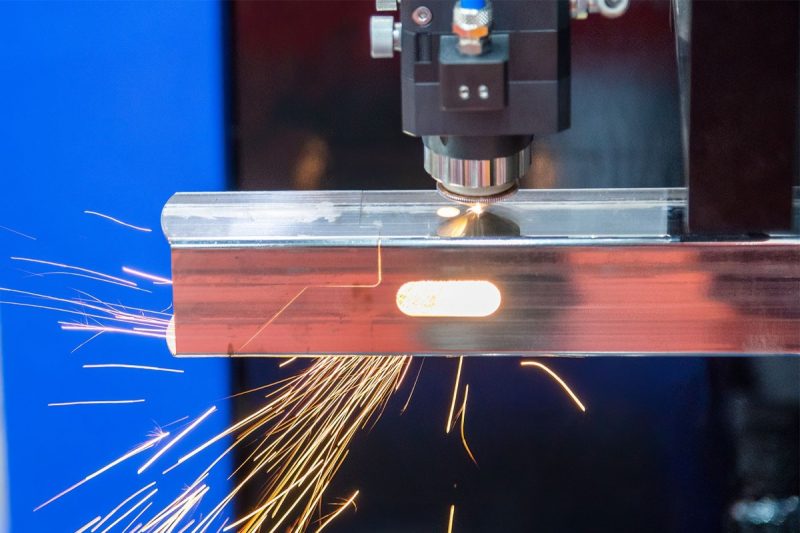

أصبحت تقنية القطع بالليزر، بفضل دقتها الفائقة في المعالجة ودقة أبعادها، الحل الأمثل للقطع عالي الدقة في الصناعات التحويلية الحديثة. فمن خلال التركيز الدقيق لشعاع ليزر عالي الكثافة، يُمكن للقطع بالليزر إنجاز معالجة الأشكال المعقدة والتركيبات الدقيقة ضمن مساحة قطع صغيرة جدًا، مما ينتج عنه شقوق ضيقة وحواف ناعمة وقابلية تكرار عالية. وتُدار عملية القطع بأكملها بواسطة نظام تحكم رقمي (CNC)، مما يُقلل بشكل فعال من الأخطاء البشرية ويضمن اتساقًا عاليًا في الحجم والتفاوت والشكل لكل قطعة عمل. وتُعد هذه الدقة الثابتة والموثوقة ذات أهمية خاصة في صناعات معالجة المعادن والتصنيع الميكانيكي وقطع غيار السيارات والفضاء، التي تتطلب معايير جودة صارمة.

تعدد استخدامات القطع بالليزر

تتميز تقنية القطع بالليزر بمرونة فائقة في العملية وقابلية عالية للتكيف مع المواد، ويمكن تطبيقها على نطاق واسع لتلبية احتياجات معالجة مختلف المواد المعدنية وبسماكات مختلفة. ومن خلال ضبط طاقة الليزر وسرعة القطع ومعايير الغاز المساعد، يمكن الحصول على نفس النتائج. آلة القطع بالليزر يمكنها إنجاز مهام قطع مواد مختلفة مثل الفولاذ الكربوني, الفولاذ المقاوم للصدأ، و الألومنيوم تُتيح تقنية القطع بالليزر إمكانية تصنيع السبائك دون الحاجة إلى تغييرات متكررة في الأدوات أو القوالب. كما تدعم هذه التقنية المعالجة السريعة للأشكال الهندسية المعقدة، والهياكل غير المنتظمة، والتصاميم الشخصية، مما يمنحها ميزة كبيرة في الإنتاج متعدد الأنواع، والإنتاج بكميات صغيرة، والإنتاج حسب الطلب، ويوفر لشركات التصنيع مرونة إنتاجية أكبر.

سرعة وكفاءة القطع بالليزر

من حيث كفاءة المعالجة، تُظهر تقنية القطع بالليزر مزايا كبيرة. فمع نضوج تقنية ليزر الألياف، تستطيع آلات القطع بالليزر عالية الطاقة تحقيق سرعة تشغيل عالية مع ضمان جودة القطع، مما يُقلل بشكل ملحوظ من وقت معالجة كل قطعة. يُعد القطع بالليزر طريقة معالجة لا تلامسية، فلا تتطلب تغيير الأدوات أو إجراء تعديلات معقدة، مما يُقلل من وقت توقف المعدات ويُساعد على تحسين استخدامها بشكل عام. هذه الخاصية، المتمثلة في سرعة المعالجة العالية وثباتها، تجعل القطع بالليزر مناسبًا بشكل خاص للإنتاج المستمر ومعالجة الطلبات على دفعات، مما يُحسّن بشكل فعال وتيرة الإنتاج الإجمالية لشركات التصنيع.

فعالية التكلفة للقطع بالليزر

من منظور تشغيلي طويل الأمد، توفر تقنية القطع بالليزر فعالية ممتازة من حيث التكلفة الإجمالية. فعلى الرغم من أن الاستثمار الأولي في معدات القطع بالليزر مرتفع نسبيًا، إلا أن مزاياها في استخدام المواد، وتكاليف العمالة، وتكاليف الصيانة كبيرة. إذ يقلل القطع عالي الدقة من هدر المواد ومعدلات إعادة العمل، بينما يقلل مستوى الأتمتة العالي من الاعتماد على العمل اليدوي. علاوة على ذلك، تتميز آلات القطع بالليزر الحديثة بكفاءة عالية في استهلاك الطاقة، وتشغيل مستقر، ودورات صيانة طويلة، مما يؤدي إلى انخفاض مستمر في تكاليف معالجة الوحدة طوال عمر المعدات. بالنسبة لشركات التصنيع التي تهدف إلى إنتاج واسع النطاق وموحد، تُعد تقنية القطع بالليزر تقنية تصنيع ذات قيمة استثمارية طويلة الأمد.

بشكل عام، توفر تقنية القطع بالليزر مجموعة متكاملة من المزايا من حيث الدقة والمرونة وكفاءة المعالجة والتحكم في التكاليف. فهي لا تلبي فقط متطلبات الصناعة التحويلية الحالية لإنتاج عالي الجودة والكفاءة، بل ترسي أيضًا أساسًا متينًا للأتمتة والتصنيع الذكي. ولهذا السبب، تتجه المزيد من شركات التصنيع إلى اعتماد القطع بالليزر كطريقة معالجة أساسية، مما يدفعها إلى تطوير عمليات الإنتاج وقدراتها التصنيعية باستمرار.

تحسين كفاءة التصنيع من خلال القطع بالليزر

في بيئة التصنيع الحديثة، لا تقتصر الكفاءة على سرعة معالجة عملية واحدة فحسب، بل تشمل أيضاً مستوى التنسيق والاستجابة في عملية الإنتاج ككل. وتُعدّ تقنية القطع بالليزر، بما تتميز به من مستوى عالٍ من الأتمتة والتحكم الرقمي ومرونة العمليات، أداةً بالغة الأهمية لشركات التصنيع لتحسين عمليات الإنتاج، وتقصير دورات التسليم، ورفع كفاءة التشغيل. ومن خلال تطبيق القطع بالليزر في عدة مراحل رئيسية، تستطيع الشركات بناء نظام تصنيع أكثر كفاءة واستقراراً ومرونة.

يُسهّل القطع بالليزر عمليات الإنتاج

تُتيح تقنية القطع بالليزر دمج العديد من الخطوات المستقلة في عمليات التصنيع التقليدية، مما يُبسط عملية الإنتاج بشكل ملحوظ. وبفضل دقة القطع العالية وجودة الحواف الممتازة، يُمكن إدخال العديد من الأجزاء مباشرةً في عمليات التجميع أو اللحام اللاحقة بعد القطع، مما يُقلل الحاجة إلى عمليات معالجة ثانوية كالتجليخ والتشطيب. في الوقت نفسه، تُغني تقنية القطع بالليزر عن الحاجة إلى تغيير الأدوات أو القوالب بشكل متكرر، مما يُقلل من وقت ضبط المعدات وتغيير خطوط الإنتاج، ويجعل عملية الإنتاج أكثر سلاسة وكفاءة، ويُساعد على تقصير دورة التصنيع الإجمالية.

يدعم القطع بالليزر النماذج الأولية السريعة والتصميم التكراري

في مراحل تطوير المنتج والتصميم الهندسي، يوفر القطع بالليزر سهولة كبيرة في إنتاج النماذج الأولية بسرعة. فمن خلال قراءة ملفات التصميم CAD/CAM مباشرةً، تستطيع آلات القطع بالليزر إتمام معالجة العينات في وقت قصير جدًا، مما يسمح لفرق التصميم بالتحقق بسرعة من الهيكل والأبعاد وتأثيرات التجميع. وعند الحاجة إلى تعديلات في التصميم، يمكن إجراء جولة القطع التالية فورًا بمجرد تعديل البرنامج، دون الحاجة إلى استثمار إضافي في القوالب. هذه القدرة التكرارية الفعالة تُقصر بشكل كبير دورة تطوير المنتج وتُحسّن استجابة الشركة لتغيرات السوق.

يُسهّل القطع بالليزر الإنتاج في الوقت المناسب

تُعدّ تقنية القطع بالليزر مثاليةً لنماذج الإنتاج الفوري بفضل استقرارها العالي وإمكانية التنبؤ بها. فمن خلال التخطيط الدقيق للإنتاج وجودة القطع الثابتة، تستطيع الشركات تنظيم الإنتاج بمرونة وفقًا لمتطلبات الطلبات، مما يقلل من تراكم المخزون وتجميد رأس المال. كما أن سرعة بدء تشغيل معدات القطع بالليزر وقدرتها العالية على التكرار تجعل التعامل مع الطلبات المؤقتة أو العاجلة أكثر كفاءة، وبالتالي تحسين قدرة تنفيذ خطة الإنتاج الشاملة.

تتيح تقنية القطع بالليزر إنتاجًا مخصصًا وشخصيًا

مع تزايد الطلب في السوق على المنتجات المصممة حسب الطلب، تبرز أهمية القطع بالليزر في التصنيع المرن. فالقطع بالليزر لا يعتمد على قوالب ثابتة، ويمكنه بسهولة تلبية متطلبات المعالجة لمختلف الأحجام والأشكال والتصاميم. وهذا يُمكّن شركات التصنيع من تحقيق إنتاج كميات صغيرة ومتنوعة، وحتى إنتاج قطعة واحدة مصممة حسب الطلب، دون زيادة كبيرة في التكاليف، مما يوفر للعملاء منتجات أكثر تميزًا وذات قيمة مضافة.

يقلل القطع بالليزر من النفايات والأثر البيئي

يُسهم القطع بالليزر، إلى جانب تحسين الكفاءة، في تعزيز ممارسات التصنيع الصديقة للبيئة. فمن خلال التخطيط الذكي والقطع عالي الدقة، تتحسن كفاءة استخدام المواد بشكل ملحوظ، مما يقلل من الهدر والنفايات. وفي الوقت نفسه، تتميز عملية القطع بالليزر بانخفاض مستوى الضوضاء والغبار، واستهلاك الطاقة القابل للتحكم، ما يلبي متطلبات التصنيع الحديث للإنتاج الأخضر والتنمية المستدامة. وهذا لا يُخفض تكاليف الإنتاج فحسب، بل يُساعد الشركات أيضًا على تحسين امتثالها للمعايير البيئية وتعزيز صورة علامتها التجارية.

بشكل عام، يُحسّن القطع بالليزر كفاءة التصنيع على مستويات متعددة من خلال تبسيط العمليات، وتسريع البحث والتطوير، وتحسين تخطيط الإنتاج، وتوفير دعم مرن للتصنيع، وتعزيز الفوائد البيئية. فهو لا يُحسّن كفاءة العمليات الفردية فحسب، بل يُحسّن أيضًا أداء عملية التصنيع بأكملها. بالنسبة لشركات التصنيع التي تسعى إلى تحقيق عمليات فعّالة واستجابة سريعة في سوق شديدة التنافسية، أصبح القطع بالليزر تقنية أساسية لا غنى عنها لتحسين كفاءة التصنيع الإجمالية.

تعزيز القدرة الإنتاجية

مع استمرار شركات التصنيع في توسيع طاقتها الإنتاجية، والاستجابة لتقلبات الطلبات، وتقليص دورات التسليم، أصبحت الطاقة الإنتاجية مؤشرًا حاسمًا على قدرة الشركة التنافسية. لا تتفوق تقنية القطع بالليزر في كفاءة معالجة القطعة الواحدة فحسب، بل تُظهر أيضًا مزايا كبيرة في التشغيل المستمر، والإنتاج الضخم، والتعاون الآلي. من خلال التكوين الأمثل لمعدات القطع بالليزر ودمجها مع أنظمة الأتمتة، تستطيع شركات التصنيع تحقيق تحسين مستمر في الطاقة الإنتاجية مع ضمان جودة ثابتة.

قدرة القطع بالليزر على القطع بسرعة عالية

يُعدّ القطع عالي السرعة أحد العوامل الأساسية في تحسين الطاقة الإنتاجية باستخدام تقنية القطع بالليزر. ومع التطور المستمر لتكنولوجيا ليزر الألياف وأنظمة التحكم في الحركة، تستطيع آلات القطع بالليزر الحديثة تحقيق سرعات قطع أعلى وأوقات تسارع وتباطؤ أقصر مع الحفاظ على جودة قطع عالية. وخاصةً في مجال معالجة الصفائح المعدنية الرقيقة، يُمكن للقطع بالليزر عالي السرعة أن يُقلل بشكل ملحوظ من وقت المعالجة لكل قطعة، ويُحسّن كفاءة الإنتاج لكل وحدة زمنية للمعدات، وبالتالي يزيد بشكل فعال من الطاقة الإنتاجية الإجمالية.

أداء مستقر لقطع الليزر في عمليات المعالجة الدفعية

في عمليات الإنتاج الضخم، لا تعتمد الطاقة الإنتاجية على السرعة فحسب، بل على استقرار عملية التصنيع ودقتها أيضًا. يتحكم القطع بالليزر بدقة في مسار القطع ومعاييره عبر نظام التحكم الرقمي بالحاسوب (CNC)، مما يضمن اتساقًا عاليًا في الحجم والجودة لكل قطعة عمل، ويقلل من إعادة العمل ووقت التوقف الناتج عن تقلبات الجودة. علاوة على ذلك، يمكن لمعدات القطع بالليزر العمل بشكل متواصل لفترات طويلة، مما يجعلها مناسبة لاحتياجات التصنيع المستقرة للطلبات المتوسطة والكبيرة، ويوفر ضمانًا موثوقًا للطاقة الإنتاجية لشركات التصنيع.

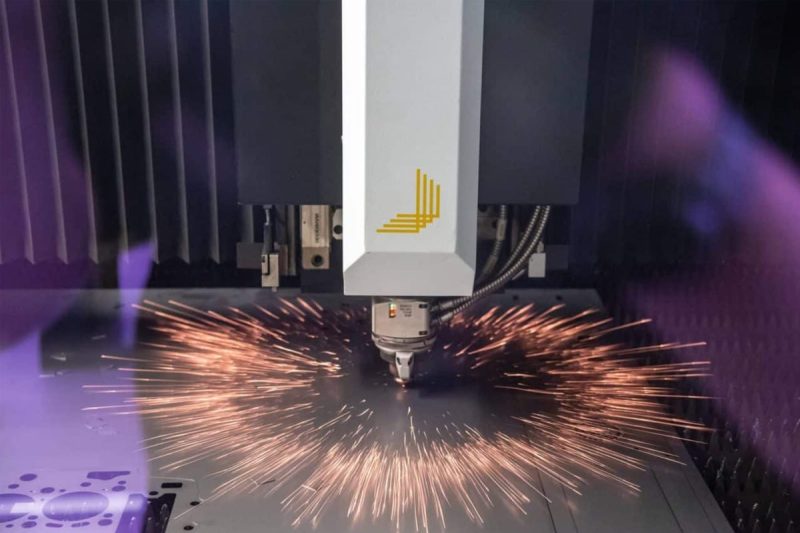

التكامل العميق لتقنية القطع بالليزر مع أنظمة الأتمتة

من المزايا الرئيسية الأخرى لتقنية القطع بالليزر في تحسين الطاقة الإنتاجية، توافقها العالي مع أنظمة الأتمتة. فمن خلال دمجها مع أنظمة التحميل والتفريغ الآلية، والروبوتات، وأنظمة التخزين الذكية، وأنظمة إدارة الإنتاج (مثل نظام إدارة عمليات التصنيع MES)، تستطيع آلات القطع بالليزر تحقيق مستوى أعلى من الإنتاج الآلي. ولا يقتصر دور هذا التكامل الآلي على تقليل التدخل اليدوي ووقت انتظار المواد فحسب، بل يُحسّن أيضًا بشكل ملحوظ كفاءة التشغيل الإجمالية لخط الإنتاج، مما يُمكّن شركات التصنيع من تحقيق إنتاجية أعلى بموارد بشرية محدودة.

باختصار، يُعزز القطع بالليزر القدرة الإنتاجية لشركات التصنيع على مستويات متعددة من خلال القطع عالي السرعة، وقدرات المعالجة الدفعية المستقرة، والتكامل العميق مع أنظمة الأتمتة. فهو لا يُحسّن كفاءة معالجة قطعة واحدة من المعدات فحسب، بل يُوفر أيضًا أساسًا تقنيًا لبناء نظام إنتاج فعال ومستمر وقابل للتوسع. بالنسبة لشركات التصنيع التي تسعى إلى الإنتاج على نطاق واسع ونمو القدرة الإنتاجية على المدى الطويل، يُعد القطع بالليزر بلا شك دعمًا هامًا لتحقيق قدرة إنتاجية مُحسّنة.

تحسين الجودة والاتساق

في التصنيع الحديث، أصبحت جودة المنتج واتساق عملية التصنيع عاملين حاسمين يؤثران على رضا العملاء وسمعة العلامة التجارية. سواءً كان الإنتاج بكميات كبيرة أو التصنيع حسب الطلب، تحتاج شركات التصنيع إلى ضمان استقرار وموثوقية كل منتج من حيث الأبعاد والمظهر والأداء. توفر تقنية القطع بالليزر، بفضل دقة التحكم العالية وخصائص المعالجة غير التلامسية، ضمانًا تقنيًا قويًا لتحسين جودة القطع والحفاظ على اتساق عملية التصنيع.

نتائج قطع نظيفة وخالية من النتوءات

تُعالج تقنية القطع بالليزر المواد باستخدام شعاع ليزر عالي التركيز، مما ينتج عنه عملية قطع مركزة وقابلة للتحكم تُنتج حواف قطع أكثر نعومة وانتظامًا. وبالمقارنة مع طرق القطع التقليدية، يُقلل القطع بالليزر بشكل ملحوظ من تكوّن النتوءات والخبث والحواف غير المنتظمة، مما يسمح للعديد من قطع العمل بالانتقال مباشرةً إلى عمليات التجميع أو اللحام اللاحقة بعد القطع. وهذا لا يُحسّن الجودة الجمالية للمنتج فحسب، بل يُقلل أيضًا من خطوات المعالجة الثانوية مثل التجليخ وإزالة النتوءات، وبالتالي يُحسّن كفاءة التصنيع الإجمالية.

تقليل مخاطر تشوه المواد

يُعدّ تشوّه المواد مشكلة شائعة تؤثر على جودة القطع ودقة التجميع. يُعتبر القطع بالليزر طريقة معالجة غير تلامسية تعتمد على الحرارة المركزة ووقت المعالجة القصير، مما ينتج عنه منطقة متأثرة بالحرارة صغيرة نسبيًا. وهذا يقلل بشكل فعال من الالتواء والتشوّه الناتج عن الإجهاد بسبب التسخين غير المتساوي. تبرز هذه الميزة للقطع بالليزر بشكل خاص في معالجة الصفائح المعدنية الرقيقة والمكونات عالية الدقة، مما يساعد على ضمان استقرار أبعاد قطعة العمل أثناء المعالجة والاستخدام اللاحقين.

تاكيد الجودة

تُتحكم آلات القطع بالليزر بدقة عالية بواسطة أنظمة التحكم الرقمي الحاسوبي (CNC)، مما يجعل معايير المعالجة قابلة للتكرار والتتبع، وبالتالي يجعل عملية الإنتاج أكثر توحيدًا وتحكمًا. في الإنتاج الضخم، يضمن القطع بالليزر معالجة كل قطعة عمل وفقًا لمعايير معالجة موحدة، مما يقلل من تقلبات الجودة الناتجة عن الخطأ البشري. توفر نتائج المعالجة المتسقة هذه أساسًا موثوقًا للشركات لتطبيق أنظمة إدارة الجودة والامتثال لمعايير الجودة الدولية، كما تُسهم في تعزيز ثقة العملاء في استقرار المنتج.

بشكل عام، تُحسّن تقنية القطع بالليزر جودة واتساق عمليات التصنيع بشكل ملحوظ، وذلك بفضل نتائج القطع النظيفة والخالية من النتوءات، وتقليل تشوه المواد، وتوفير عملية معالجة مستقرة وقابلة للتحكم. فهي لا تساعد الشركات على خفض معدلات إعادة العمل ومخاطر الجودة فحسب، بل توفر أيضًا ضمانًا تقنيًا لتصنيع عالي الجودة وتسليم مستقر على المدى الطويل. بالنسبة لشركات التصنيع التي تسعى إلى تحقيق جودة وموثوقية عاليتين، أصبحت تقنية القطع بالليزر إحدى التقنيات الأساسية التي لا غنى عنها في عمليات التصنيع.

زيادة الإنتاجية إلى أقصى حد من خلال أتمتة القطع بالليزر

مع تسارع وتيرة التحول الرقمي والذكي في قطاع التصنيع، باتت الأتمتة وسيلةً أساسيةً لزيادة الإنتاجية والحفاظ على القدرة التنافسية. وقد أصبحت تقنية القطع بالليزر، التي تتميز بطبيعتها الرقمية العالية وقابليتها للتكامل، من أهم المعدات في أنظمة التصنيع الآلية. ومن خلال الجمع بين القطع بالليزر وأنظمة التحكم المتقدمة والمعدات الآلية والخوارزميات الذكية، تستطيع شركات التصنيع تقليل الاعتماد على العمالة اليدوية مع تحقيق إنتاج أكثر استقرارًا وكفاءة واستدامة.

التحكم والبرمجة باستخدام الحاسوب

تُجهّز آلات القطع بالليزر الحديثة عادةً بأنظمة تحكم CNC متطورة تُدير بدقة مسارات القطع والسرعة والطاقة ومعايير الغازات المساعدة. وبفضل البرمجة الموحدة واستدعاء المعايير، يُمكن إعادة إنتاج عملية قطع الأجزاء المعقدة بسرعة، مما يُقلل من التدخل اليدوي ووقت تصحيح الأخطاء. علاوة على ذلك، تدعم أنظمة CNC التكامل السلس مع برامج CAD/CAM، مما يسمح بتحويل بيانات التصميم مباشرةً إلى برامج قطع، وبالتالي تحسين كفاءة تحضير الإنتاج واتساق المعالجة.

دمج الروبوتات ومناولة المواد

يُعدّ دمج آلات القطع بالليزر مع الروبوتات الصناعية وأنظمة التحميل والتفريغ الآلية وسيلةً أساسيةً لتحقيق إنتاج آلي فعّال. تستطيع الروبوتات التعامل مع المهام المتكررة، مثل تحميل الصفائح المعدنية، وتفريغ المنتجات النهائية، ونقل قطع العمل، مما يقلل من الجهد اليدوي والأخطاء البشرية. لا يقتصر هذا الدمج على تقليل أوقات انتظار المعدات فحسب، بل يُمكّن أيضًا من تشغيل آلات القطع بالليزر بشكل متواصل لفترات طويلة، مما يزيد بشكل ملحوظ من إنتاجية خط الإنتاج الإجمالية.

الذكاء الاصطناعي والتعلم الآلي

تُطبَّق تقنيات الذكاء الاصطناعي والتعلم الآلي تدريجيًا في مجال القطع بالليزر لتحسين معايير القطع وتعزيز استقرار العمليات. فمن خلال تحليل كميات هائلة من بيانات الإنتاج، تستطيع الأنظمة الذكية ضبط معايير القطع تلقائيًا لتتلاءم مع مختلف المواد وظروف العمل، ما يضمن جودة قطع ثابتة. وفي الوقت نفسه، يمكن استخدام خوارزميات الذكاء الاصطناعي للتنبؤ بأي خلل محتمل، ما يساعد الشركات على اتخاذ الإجراءات اللازمة قبل وقوع المشاكل، وبالتالي تحسين كفاءة الإنتاج وموثوقية المعدات.

المراقبة والصيانة عن بعد

تُعدّ المراقبة عن بُعد والصيانة التنبؤية عنصرين أساسيين في أتمتة عمليات القطع بالليزر. فمن خلال الأنظمة الشبكية، تستطيع شركات التصنيع مراقبة حالة تشغيل المعدات، واستهلاك الطاقة، وتقدم عمليات التصنيع في الوقت الفعلي، ما يُتيح لها تحديد أي خلل على الفور وإجراء التعديلات اللازمة. وفي الوقت نفسه، تُسهم استراتيجيات الصيانة القائمة على البيانات في الحدّ من الأعطال غير المتوقعة وفترات التوقف غير المخطط لها، ما يُحسّن من كفاءة استخدام المعدات. ولا يقتصر دور نموذج الصيانة الذكي هذا على خفض تكاليف الصيانة فحسب، بل يُعزز أيضًا من إمكانية التحكم في عملية الإنتاج.

باختصار، من خلال التحكم الرقمي الحاسوبي، ودمج الروبوتات، وتحسين الذكاء الاصطناعي، والمراقبة والصيانة عن بُعد، تُسهم أتمتة القطع بالليزر في تحسين الإنتاجية بشكل مستمر على مستويات متعددة. فهي لا تُحسّن كفاءة معالجة الآلات الفردية فحسب، بل تُوفر أيضًا دعمًا تقنيًا لبناء نظام تصنيع ذكي وقابل للتطوير. بالنسبة للشركات التي ترغب في الحفاظ على ريادتها في المنافسة التصنيعية المستقبلية، أصبحت أتمتة القطع بالليزر مسارًا حاسمًا لتحقيق إنتاج فعال وتحديث ذكي.

ملخص

باختصار، لم تعد تقنية القطع بالليزر مجرد بديل لأساليب القطع التقليدية، بل أصبحت تقنية استراتيجية بالغة الأهمية تدفع شركات التصنيع نحو تحسين الكفاءة، وزيادة الطاقة الإنتاجية، وضمان جودة ثابتة، وتطويرات ذكية. فمن المعالجة عالية الدقة إلى القطع عالي السرعة، ومن الإنتاج المرن إلى التكامل الآلي، تُقدم تقنية القطع بالليزر قيمة مضافة باستمرار في كل مرحلة حاسمة من مراحل عملية التصنيع، مما يساعد الشركات على الحفاظ على ميزة تنافسية في بيئة سوقية معقدة ومتغيرة باستمرار.

بفضل تقنية القطع بالليزر، لا تستطيع شركات التصنيع تبسيط عمليات الإنتاج وتقصير دورات التسليم فحسب، بل تحافظ أيضًا على جودة معالجة ثابتة ومتسقة حتى مع وجود الإنتاج الضخم والطلبات المخصصة. في الوقت نفسه، ومع التكامل المستمر لأنظمة التحكم الرقمي الحاسوبي (CNC) وأنظمة الأتمتة وتقنيات الذكاء الاصطناعي، أصبح القطع بالليزر عنصرًا أساسيًا في أنظمة التصنيع الذكية، مما يرسخ أساسًا متينًا للتحديثات الرقمية المستقبلية للشركات.

بصفتنا شركة مصنعة تركز منذ فترة طويلة على البحث والتطوير في مجال معدات القطع بالليزر وخدمات السوق العالمية،, AccTek Laser تلتزم شركتنا بتوفير حلول قطع بالليزر عالية الأداء والموثوقية لعملائنا في مختلف الصناعات. سواءً كان الأمر يتعلق بتحسين كفاءة خطوط الإنتاج الحالية أو تخطيط تصميمات إنتاج آلية وذكية، فإن آلات القطع بالليزر لدينا قادرة على تلبية متطلبات التصنيع الصارمة من حيث الدقة والكفاءة والاستقرار، مما يساعد الشركات على تحقيق نمو مستدام.

في ظل التطور المستمر الذي يشهده قطاع الصناعات التحويلية، بات اختيار حلول القطع بالليزر المناسبة خطوةً حاسمةً للشركات لتعزيز الإنتاجية والقدرة التنافسية على المدى الطويل. وستواصل شركة AccTek Laser دعم عملائها حول العالم في مسيرتهم نحو مستقبل تصنيعي أكثر كفاءةً وذكاءً، وذلك من خلال تقنيات متطورة وخدمات احترافية.

معلومات الاتصال

- [email protected]

- [email protected]

- +86-19963414011

- رقم 3 المنطقة أ ، المنطقة الصناعية لونجين ، مدينة يوتشنغ ، مقاطعة شاندونغ.

احصل على حلول الليزر