ما مدى فعالية القطع بالليزر؟

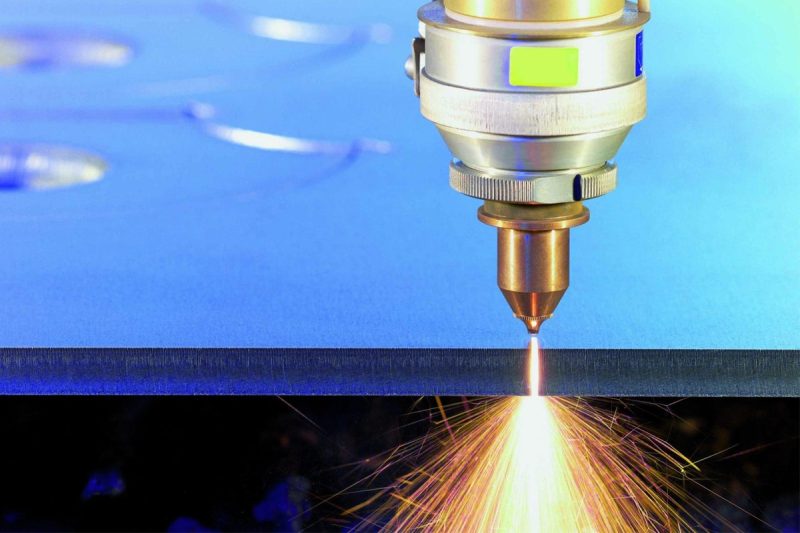

القطع بالليزر هو طريقة معالجة عالية الدقة بدون تلامس، تستخدم شعاع ليزر عالي الطاقة للتأثير على سطح المادة، وتسخينها لإذابتها جزئيًا أو تبخيرها أو حرقها، واستخدام غاز مساعد لنفخ الخبث، مما يحقق قطعًا عالي الدقة بدون تلامس. بالمقارنة مع القطع الميكانيكي التقليدي، يتميز القطع بالليزر بدقة عالية في تحديد المواقع، وضيق في الشق، وصغر في منطقة التأثر بالحرارة، وحواف ناعمة، ومعالجة آلية. وهو مناسب بشكل خاص لقطع الأجزاء ذات الخطوط المعقدة ومتطلبات الدقة العالية. في ظل التطور المستمر لصناعة التصنيع العالمية نحو الدقة العالية، والإنتاج بكميات صغيرة، والتخصيص، ازداد الطلب بشكل ملحوظ على معدات مثل "آلات القطع بليزر الألياف"، و"آلات القطع بليزر ثاني أكسيد الكربون"، و"آلات القطع بليزر Nd:YAG".

جدول المحتويات

مبدأ القطع بالليزر

توليد الليزر ونقل الشعاع

نوع مصدر الليزر: تشمل مصادر ضوء القطع بالليزر الشائعة مولدات ليزر ثاني أكسيد الكربون، ومولدات ليزر الألياف، ومولدات ليزر المواد الصلبة (مثل Nd:YAG). من بينها، آلات قطع ألياف الليزر تتمتع بمزايا الطاقة العالية وجودة الشعاع العالية وكفاءة التحويل الكهروضوئية العالية؛ ماكينات القطع بالليزر CO2 لا تزال تحتل مكانة مهمة في بعض مجالات قطع المعادن غير المعدنية والصفائح السميكة؛ مولدات الليزر Nd:YAG أكثر شيوعًا في سيناريوهات القطع الدقيق ومعالجة المواد الخاصة.

نقل الشعاع: عادةً ما تُنقل أشعة ليزر ثاني أكسيد الكربون إلى رأس القطع عبر نظام عاكس، بينما تُنقل أشعة ليزر الألياف عبر الألياف الضوئية، مما يُتيح فقدانًا منخفضًا في النقل، وبنيةً مدمجة، وسهولةً في الصيانة. بعد مرور الشعاع عبر عدسة التركيز، تتشكل بقعة صغيرة عند نقطة التركيز ذات كثافة طاقة عالية للغاية. عند تأثيره على سطح المادة، يُسخن بسرعة ويُذاب أو يتبخر.

تركيز الطاقة والتحكم فيها: يؤثر حجم قطر نقطة التركيز، وموضع التركيز (تركيز موجب، تركيز سالب، تحت العدسة، إلخ)، والمسافة بين رأس القطع وقطعة العمل على جودة القطع. ماكينات القطع بالليزر يتم تجهيزها عادةً بوظائف التتبع التلقائي أو التركيز التلقائي لتحسين تأثير "القطع بالليزر الدقيق" و"كفاءة القطع بالليزر".

تفاعل المواد وعملية القطع

تسخين المادة وذوبانها/تبخرها: عند تسليط شعاع الليزر على سطح المادة، تمتص المادة طاقة الفوتون وتتحول إلى طاقة حرارية، مما يؤدي إلى تسخينها بسرعة حتى تصل إلى درجة الانصهار أو حتى درجة حرارة التبخر في منطقة التركيز. بالنسبة للمعادن، عند استخدام غاز داعم للاحتراق (مثل الأكسجين)، يمكن استخدام الطاقة المنبعثة من تفاعل الأكسدة لتسريع عملية القطع؛ أما بالنسبة للفولاذ المقاوم للصدأ أو سبائك الألومنيوم، فغالبًا ما تُستخدم الغازات الخاملة (مثل النيتروجين) لتجنب تأثير الأكسدة على جودة حافة القطع.

وظيفة الغاز المساعد: يُمكن للأكسجين زيادة سرعة القطع، ولكنه قد يُسبب أكسدة اللحامات المقطوعة، وهو مناسب للفولاذ الكربوني، إلخ. أما النيتروجين أو الأرجون، فهما مناسبان لقطع الفولاذ المقاوم للصدأ عالي الجودة، ويمكنهما الحصول على حواف أكثر نعومة دون تصبّغات الأكسدة. القطع بمساعدة الهواء منخفض التكلفة، ولكنه قد يكون محدودًا في بعض الحالات الدقيقة. يجب تحسين اختيار الغازات المختلفة بما يتناسب مع متطلبات فئة "قطع المعادن بالليزر"، وسمك الصفائح، وجودة الحواف.

سرعة القطع وتوازن الجودة: قد تؤدي سرعة القطع العالية جدًا إلى قطع غير مكتمل للدرز المقطوع أو الحواف الخشنة؛ وقد تؤدي السرعة البطيئة جدًا إلى زيادة منطقة التأثر بالحرارة (HAZ) أو نتوءات أو احتراق. من الضروري وضع أفضل خطة قطع من خلال التجارب أو مكتبة المعلمات بناءً على معلمات مثل "نوع المادة وسمكها"، و"قوة الليزر"، و"موضع التركيز"، و"الغاز المساعد" لتحقيق التوازن بين "القطع بالليزر الدقيق" و"القطع بالليزر الفعال".

أنواع القطع بالليزر

تُستخدم تقنيات القطع بالليزر الثلاث التالية على نطاق واسع في التصنيع الصناعي، ولكل منها مزاياها ومجالات تطبيقها. تُحلل هذه المقالة مبادئها وخصائصها بعمق، وتُقدم ملخصًا مقارنًا في النهاية.

القطع بالليزر ثاني أكسيد الكربون

يستخدم مولد الليزر ثاني أكسيد الكربون غاز ثاني أكسيد الكربون كوسيلة ليزر، ويصدر ضوء الأشعة تحت الحمراء بطول موجي يبلغ حوالي 10.6 ميكرومتر، ويقطع أو ينقش المادة بعد التركيز.

المبادئ والخصائص

- المبدأ: يعمل شعاع الليزر على سطح المادة لتسخينها وإذابتها، ويستخدم الغاز المساعد (مثل الأكسجين) لنفخ الخبث لإكمال عملية القطع.

- انخفاض امتصاص المعدن: بسبب الطول الموجي الطويل، فإن كفاءة امتصاص المعدن لهذا الطول الموجي أقل من كفاءة الليزر الليفي.

- جيد في المواد غير المعدنية: ممتاز في قطع المواد غير المعدنية مثل خشب, اكريليك، جلد، قماش، بلاستيك، إلخ.

- مناسب للصفائح المعدنية السميكة: يمكن لمولدات الليزر ثاني أكسيد الكربون عالية الطاقة (2-4 كيلو واط وما فوق) قطع الصفائح المعدنية بسمك عشرات المليمترات بكفاءة.

- تأثير القطع: شق ضيق، منطقة صغيرة متأثرة بالحرارة، وكفاءة قطع عالية.

- العيوب: كفاءة تحويل ضوئية كهربائية منخفضة (حوالي 10-15%)، استهلاك عالي للطاقة، صيانة معقدة (عدسات بصرية، نظام تبريد المياه، إلخ)، تكلفة المعدات وتكاليف التشغيل عالية نسبيًا.

قطع ألياف الليزر

يستخدم القطع بالليزر الليفي أليافًا بصرية مُشبَّعة بعناصر أرضية نادرة كوسط كسب. يُوجَّه الليزر بواسطة الألياف البصرية، ويُركَّز بكفاءة على سطح قطعة العمل المراد قطعها.

المبادئ والخصائص

- طول موجي قصير وامتصاص عالي: يتم امتصاص حوالي 1.06 ميكرومتر من الطول الموجي بكفاءة بواسطة المعدن، وكفاءة التحويل الكهروضوئي تصل إلى 30-50%.

- سرعة القطع السريعة: قطع الصفائح المعدنية المتوسطة والرقيقة أسرع بمقدار 2-5 مرات من مولدات الليزر ثاني أكسيد الكربون من نفس القوة.

- صيانة سهلة: هيكل كامل من الألياف، لا يتطلب أي تعديل معقد للعدسات؛ عمر طويل واستخدام مستقر.

- الدقة والجودة: جودة شعاع ممتازة، شق ضيق، تأثير حراري ضئيل، مناسب للمعالجة عالية الدقة.

- تطبيق واسع: يستخدم عادة في الفولاذ المقاوم للصدأ, الفولاذ الكربوني, صفائح مجلفنة, الألومنيوم، وأنواع المعادن الأخرى، أصبحت التكنولوجيا السائدة في سوق معالجة المعادن.

Nd: قطع ليزر YAG (ليزر الحالة الصلبة)

مولد الليزر Nd:YAG (اليتريوم والألومنيوم والعقيق) هو مولد ليزر الحالة الصلبة الشائع، والذي يعمل أيضًا بطول موجي يبلغ 1.06 ميكرومتر ويمكنه تحقيق خرج مستمر أو نبضي.

المبادئ والخصائص

- قدرة القطع النبضي: مناسبة للقطع الدقيق للثقوب الدقيقة، ومعالجة التفاصيل، والمواد العاكسة للغاية (مثل النحاس والفضة وما إلى ذلك).

- طاقة خرج منخفضة: بالمقارنة مع ليزر الألياف، فهو يتمتع بطاقة أقل وهو مناسب للألواح الرقيقة أو تطبيقات المعالجة الدقيقة.

- التنوع: يمكن استخدام Nd:YAG في القطع واللحام والعلامات وما إلى ذلك، مع مرونة عالية في التطبيق.

- الصيانة المعقدة: عند استخدام مصباح الفلاش أو ضخ الصمام الثنائي، تكون متطلبات الصيانة أعلى من الليزر الليفي.

- سيناريوهات التطبيق: تستخدم في الغالب في التصنيع الدقيق، والفضاء الجوي، والمعدات الطبية، والصناعات الخاصة، وبيئات المعالجة الميدانية أو في الموقع.

تتميز طرق القطع بالليزر الثلاثة بخصائصها: يركز قطع ليزر ثاني أكسيد الكربون على المواد غير المعدنية من خلال طول موجي 10.6 ميكرومتر، بتكلفة معتدلة وقطع سلس، ولكن كفاءة وكفاءة طاقة منخفضة نسبيًا؛ يستخدم قطع ليزر الألياف نطاق 1.06 ميكرومتر، مع معدل امتصاص مرتفع وكفاءة تحويل كهروضوئية عالية (حوالي 30-50%)، مع مزايا السرعة والدقة العالية والصيانة المنخفضة، وهو مناسب بشكل خاص للمعالجة الدفعية للصفائح المعدنية المتوسطة والرفيعة، وهو الآن التيار الرئيسي في السوق؛ ينتج قطع ليزر Nd:YAG بشكل أساسي نبضات 1.06 ميكرومتر، وهو مناسب للمواد شديدة الانعكاس (مثل النحاس والفضة) بالإضافة إلى الثقوب الدقيقة والمعالجة الدقيقة الصغيرة، ولكن الطاقة منخفضة والصيانة معقدة والسرعة بطيئة. بشكل عام، إذا كانت المعالجة غير المعدنية مطلوبة، يمكن اختيار ثاني أكسيد الكربون؛ إذا تم السعي إلى قطع المعادن عالية الكفاءة والدقة، فإن ليزر الألياف هو الخيار المفضل؛ ولأغراض المعالجة الدقيقة للمواد ذات الانعكاس العالي، يمكن استخدام Nd:YAG.

العوامل المؤثرة على تأثير القطع بالليزر

في تطبيقات القطع بالليزر، لا تضمن المعدات المتطورة وحدها جودة القطع. فهناك العديد من العوامل التي تؤثر على النتيجة النهائية، بما في ذلك نوع المادة وسمكها، ونوع الليزر وقوته، وسرعة القطع ومراقبة الجودة، واختيار الغاز المساعد، وغيرها. ويرتبط كل عامل بعوامل أخرى، لذا يتطلب الأمر تحسينًا شاملًا لتحقيق هدف الشق الضيق، وصغر منطقة التأثر بالحرارة، ونعومة الحواف، وكفاءة القطع.

نوع المادة وسمكها

- المواد المعدنية: الفولاذ الكربوني، الفولاذ المقاوم للصدأ، سبائك الألومنيوم، الصفائح المجلفنة، النحاس، سبائك التيتانيوم، وما إلى ذلك، كل منها لديه معدل امتصاص مختلف وخصائص توصيل الحرارة لطول موجة الليزر، ويجب تعديل الطاقة والسرعة.

- يتم قطع المواد غير المعدنية، مثل الأكريليك، والزجاج الشفاف، والخشب، والقماش، وما إلى ذلك، في الغالب باستخدام ليزر ثاني أكسيد الكربون، ولكن احذر من حرق المواد والدخان الضار.

- سمك المادة: يمكن للألواح الرقيقة (<6 مم) استخدام آلات الليزر الليفي ذات الطاقة المنخفضة مع الشقوق الضيقة والسرعات العالية؛ يمكن للألواح المتوسطة والسميكة (6-20 مم) اختيار الألياف متوسطة وعالية الطاقة أو ليزر ثاني أكسيد الكربون؛ غالبًا ما تتطلب الألواح فائقة السماكة (>20 مم) ليزر عالي الطاقة أو عمليات مشتركة.

نوع الليزر وقوته

- اختيار الطاقة: عادة ما يتم اختيار الطاقة المناسبة وفقًا لسمك المادة ونوعها، مثل 1 كيلو وات، 2 كيلو وات، 3 كيلو وات، وما فوق؛ فكلما زادت الطاقة، زاد الحد الأقصى لسمك القطع، ولكن التكلفة واستهلاك الطاقة سيزدادان أيضًا.

- نوع الليزر: لكلٍّ من ليزر ثاني أكسيد الكربون والألياف وNd:YAG المذكور أعلاه سيناريوهات تطبيقية. من الضروري اختيار الحل الأمثل من حيث التكلفة من خلال مقارنة المعاملات وتحليل طلب العملاء.

سرعة القطع والجودة

- ضبط السرعة: يجب تحديد سرعة القطع المثالية من خلال القطع التجريبي أو مكتبة المعلمات التجريبية؛ حيث تؤثر سرعة القطع على تشطيب القطع والمنطقة المتأثرة بالحرارة.

- جودة الحافة: نعومة الحافة، والتشطيب، ولون الأكسدة، والنتوءات، وما إلى ذلك كلها مرتبطة بالسرعة، وموضع التركيز، واختيار الغاز المساعد.

الغاز المساعد

- الأكسجين: يزيد من سرعة القطع، وهو مناسب للفولاذ الكربوني، ولكن قد يتعرض اللحام المقطوع للتأكسد.

- النيتروجين / الأرجون: ضمان حواف القطع عالية الجودة، ومناسبة للفولاذ المقاوم للصدأ، وسبائك الألومنيوم، وما إلى ذلك؛ التكلفة مرتفعة نسبيا.

- الهواء: مريح واقتصادي، ولكن قد يؤثر على تأثير التصنيع الدقيق.

يمكن تلخيص العوامل الرئيسية التي تؤثر على تأثير القطع بالليزر على النحو التالي:

- يُحدد نوع المادة وسمكها مباشرةً معدل الامتصاص والتوصيل الحراري والطاقة المطلوبة. تحتاج المعادن إلى تعديل الطاقة وفقًا لذلك؛ بينما تستخدم المواد غير المعدنية، مثل الأكريليك، ليزر ثاني أكسيد الكربون، مما يمنع الحروق ومشاكل الدخان.

- يجب اختيار نوع الليزر وقوته بشكل مناسب بناءً على سُمك المادة وخصائصها (مثل 1 كيلو واط إلى 3 كيلو واط). كلما زادت القوة، زاد سُمك القطع، ولكن في الوقت نفسه، تزداد التكلفة واستهلاك الطاقة.

- تتطلب سرعة القطع ومراقبة الجودة دعم مكتبة معلمات الاختبار؛ فالسرعة العالية جدًا قد تؤدي بسهولة إلى قطع غير مكتمل، والسرعة البطيئة جدًا قد تؤدي إلى توسيع المنطقة المتأثرة بالحرارة وتشكيل نتوءات أو أكسدة.

- يحدد نوع وضغط الغاز المساعد (الأكسجين والنيتروجين والهواء) كفاءة نفخ الخبث ودرجة أكسدة القطع وجودة الحافة؛ ويمكن تحقيق السرعة والجودة من خلال التعديل المناسب للغاز والضغط.

من خلال التعديل الدقيق والتحسين المنسق للعوامل المذكورة أعلاه، يمكنك تحسين التأثير النهائي للقطع بالليزر بشكل كبير وتحقيق أهداف المعالجة المتمثلة في الكفاءة العالية والدقة العالية والتكلفة المنخفضة.

مميزات القطع بالليزر

تُعد تقنية القطع بالليزر من التقنيات الرائدة في مجال التصنيع الحديث، حيث تُحل محل طرق القطع التقليدية بسرعة بفضل دقتها العالية وكفاءتها العالية وتعدد وظائفها، وقد أصبحت من العمليات الأساسية في هذا المجال. بدءًا من الشقوق الدقيقة وصولًا إلى خطوط التجميع الآلية المعقدة، لا يُحسّن القطع بالليزر جودة المعالجة فحسب، بل يُحسّن أيضًا كفاءة الإنتاج بشكل كبير. يُحلل المحتوى التالي مزاياه الأساسية بعمق، بهدف مساعدة القراء على فهم قيمة القطع بالليزر بشكل كامل.

- الدقة العالية والضبط: يمكن للقطع بالليزر تحقيق شقوق ضيقة للغاية (عادةً <0.2 مم) ودقة تحديد المواقع العالية (حتى مستوى 0.01 مم) من خلال التركيز على الشعاع عالي الجودة، وهو مناسب لقطع الأجزاء الدقيقة ومعالجة المحيط المعقد.

- السرعة والكفاءة: مقارنةً بالقطع الميكانيكي التقليدي، يتميز القطع بالليزر بسرعة أكبر، خاصةً في معالجة الصفائح الرقيقة والمتوسطة. كما يمكن دمجه مع المعدات الآلية لتحقيق معالجة دفعات بكفاءة عالية.

- التنوع: يمكن تطبيقه على مجموعة متنوعة من المواد (المعدنية وغير المعدنية) ومجموعة متنوعة من السماكات؛ يمكن إكمال عمليات مختلفة ببساطة عن طريق تغيير نوع مصدر الليزر أو ضبط المعلمات، وهو أمر مرن.

- الحد الأدنى من هدر المواد: من خلال التحكم الدقيق في مسار الليزر وعرض الشق، يمكن تقليل فائض المواد والنفايات، ويمكن تحسين استخدام المواد، ويمكن خفض التكاليف.

- إمكانية تكرار عالية: تضمن عملية القطع بالليزر تحت التحكم CNC اتساق الأجزاء المنتجة بكميات كبيرة، وتقليل الأخطاء اليدوية، وتحسين استقرار جودة المنتج.

- حواف نظيفة وناعمة: عند استخدام المعايير المناسبة، لا تتطلب الشقوق إزالة النتوءات الثانوية، مما يوفر خطوات المعالجة اللاحقة. ويتجلى ذلك بشكل خاص في المشاهد التي تتطلب تشطيبًا عالي الجودة، مثل الفولاذ المقاوم للصدأ.

- عملية عدم الاتصال: لا يتصل الليزر مباشرة بقطعة العمل، ولا يوجد تشوه إجهاد ميكانيكي، وهو مناسب بشكل خاص للألواح الرقيقة والأجزاء الدقيقة؛ ليست هناك حاجة لاستبدال الأداة، مما يقلل من تكاليف الصيانة.

- الأتمتة والمرونة: يمكن توصيله بسلاسة بنظام التحميل والتفريغ التلقائي وبرنامج CAD / CAM لتحقيق الإنتاج الذكي؛ ويمكنه التكيف مع احتياجات التخصيص للدفعات الصغيرة والأصناف المتعددة.

يمكن تلخيص مزايا القطع بالليزر على النحو التالي: أولاً، الدقة العالية تُمكّنه من تحقيق شق أقل من 0.2 مم ودقة تحديد موضع تبلغ 0.01 مم، مما يضمن معالجة محيطية معقدة؛ ثانياً، سرعة المعالجة العالية، خاصةً في مجال الصفائح المتوسطة والرفيعة، تُمكّن من تحقيق إنتاج دفعات فعال باستخدام نظام الأتمتة؛ بالإضافة إلى ذلك، يُعد القطع بالليزر مناسبًا لمجموعة متنوعة من المواد والسماكات، ويمكن إنجاز مهام القطع المرنة دون الحاجة إلى استبدال متكرر للمعدات؛ هدر أقل للمواد، وتقنية الشق الضيق تُتيح استخدامًا عاليًا للمواد؛ التكرار القوي يضمن ثبات حجم أجزاء الدفعات؛ يمكن أن تُقلل قطع الحواف الناعمة أو تُلغي المعالجة الثانوية؛ عملية عدم التلامس تتجنب الإجهاد الميكانيكي وتآكل الأدوات؛ في الوقت نفسه، يسهل دمجه مع أنظمة التصميم بمساعدة الحاسوب (CAD/CAM) وأنظمة التحميل والتفريغ التلقائية، ويتميز بخصائص أتمتة ومرونة عالية. بشكل عام، يتميز القطع بالليزر بمزايا واضحة في أبعاد متعددة مثل الدقة والكفاءة والتكلفة والأتمتة، وهو خيار مثالي للإنتاج الصناعي الحديث.

عيوب القطع بالليزر

على الرغم من مزايا القطع بالليزر الكبيرة، إلا أنه يواجه أيضًا مجموعة من التحديات في التطبيقات العملية. ومن العوامل الرئيسية التي يجب تقييمها بدقة أثناء تخطيط المشروع واختيار المعدات، التكلفة الأولية للمعدات عالية الطاقة وتكاليف التشغيل، والانعكاسية العالية أو صعوبة قطع بعض المواد (مثل النحاس والألومنيوم)، والمنطقة المتأثرة بالحرارة (HAZ) أثناء القطع والتي قد تؤثر على خصائص المواد، واستهلاك الطاقة العالي، ومتطلبات صيانة مصدر الضوء والمسار الضوئي والأنظمة المساعدة.

- التكلفة الأولية العالية: إن الاستثمار في معدات القطع بالليزر (وخاصة آلات القطع بالليزر الليفي عالية الطاقة وخطوط الإنتاج الآلية) كبير نسبيًا، ولكن على المدى الطويل، يمكن لتحسين الكفاءة والجودة أن يخفف التكلفة.

- القيود المادية: يتطلب قطع بعض المواد شديدة الانعكاس (مثل النحاس والألومنيوم) أو المواد السميكة للغاية عمليات خاصة أو طاقة أعلى؛ ويتطلب قطع المواد القابلة للاشتعال غير المعدنية تدابير السلامة من الحرائق.

- منطقة التأثر بالحرارة (HAZ): على الرغم من أن منطقة التأثر بالحرارة في القطع بالليزر أصغر من تلك الموجودة في القطع التقليدي، إلا أنه في بعض السيناريوهات عالية الدقة أو عالية الأداء، لا يزال يتعين الانتباه إلى التغييرات في تنظيم المواد أو التشوه الناجم عن تأثيرات الحرارة.

- استهلاك الطاقة: تتطلب آلات القطع بالليزر عالية الطاقة استهلاكًا عاليًا للطاقة وتحتاج إلى مطابقة سعة التبريد الكافية وإمدادات الطاقة؛ ويجب تقييم تكاليف التشغيل.

- متطلبات الصيانة: تتطلب مصادر الليزر وأنظمة المسار البصري ورؤوس القطع وأنظمة العادم والتبريد وما إلى ذلك صيانة منتظمة؛ وخاصة الألياف البصرية والمكونات البصرية في مولد الليزر الليفي يجب أن تكون مقاومة للغبار ومقاومة للتسرب.

على الرغم من أن القطع بالليزر يعمل بشكل جيد من حيث الدقة والكفاءة، إلا أن المستخدمين يحتاجون إلى الانتباه إلى القيود الرئيسية التالية قبل الاستثمار: أولاً، الاستثمار في المعدات كبير وتكلفة الصيانة مرتفعة، مما يضع ضغطًا اقتصاديًا على الشركات الصغيرة والمتوسطة الحجم؛ ثانيًا، تتطلب بعض المواد شديدة الانعكاس أو السميكة للغاية عمليات خاصة وقوة أعلى، وقد لا تزال تواجه صعوبات في القطع؛ ثالثًا، حتى لو كانت منطقة التأثر بالحرارة في القطع بالليزر صغيرة نسبيًا، في السيناريوهات ذات المتطلبات العالية للغاية لخصائص المواد (مثل الصلابة والمتانة)، يجب إيلاء اهتمام خاص للتحكم في HAZ؛ بالإضافة إلى ذلك، فإن الاستهلاك العالي المستمر للطاقة يجلب تكاليف تشغيل كبيرة ومتطلبات تبريد؛ أخيرًا، يعتمد الأمر بشكل كبير على إدارة الصيانة: مصادر الليزر والأنظمة البصرية والتبريد والعادم وما إلى ذلك تحتاج جميعها إلى صيانة ومعايرة منتظمة لضمان جودة القطع وعمر المعدات.

بشكل عام، لتحقيق الاستفادة الكاملة من مزايا القطع بالليزر، يكمن المفتاح في إدارة العملية الكاملة من اختيار المعدات، ومطابقة المواد، وتحسين المعلمات، إلى إنشاء نظام الصيانة، وذلك لتحقيق أفضل توازن بين التكلفة والتأثير.

تطبيق القطع بالليزر

تلعب تقنية القطع بالليزر دورًا محوريًا في العديد من الصناعات بفضل دقتها العالية في المعالجة، ومرونة موادها، وخصائصها الآلية العالية. على سبيل المثال، في صناعة السيارات، يُستخدم القطع بالليزر لقطع دفعات من القطع الدقيقة، مثل لوحات القيادة، ومكونات الشاسيه، وأنظمة العادم، وغيرها، مما يُساعد المُصنّعين على تحقيق إنتاج فعال للهياكل المُعقدة. وفي مجال الفضاء، أصبح القطع بالليزر وسيلة موثوقة لقطع المواد خفيفة الوزن، مثل سبائك التيتانيوم وسبائك الألومنيوم، وهو مناسب بشكل خاص لتلبية احتياجات القطع خفيفة الوزن والتحكم عالي التحمل. وفي صناعة الإلكترونيات، يُمكن للقطع بالليزر تحقيق دقة معالجة تصل إلى مستوى المليمتر أو حتى مستوى الميكرون للوحات الدوائر الكهربائية، ومبددات الحرارة، والموصلات الدقيقة، وهو جزء لا غنى عنه في تصنيع لوحات الدوائر المطبوعة (PCB) وتحضير أشباه الموصلات.

مع تزايد الطلب على المعدات الطبية ومعالجة الأدوات الجراحية، يُستخدم القطع بالليزر على نطاق واسع في تصنيع قطع دقيقة مثل المشارط والدعامات والغرسات، بفضل طريقة المعالجة غير التلامسية ومزاياها الخالية من النتوءات. في مجال اللافتات وشاشات العرض الإعلانية، وخاصةً إنتاج لافتات الأكريليك والمعادن، يُظهر القص بالليزر حواف قطع حادة وأنماطًا معقدة لتلبية الاحتياجات البصرية المخصصة. في صناعة المجوهرات، يضمن القطع عالي الدقة للمعادن الثمينة جودة المجوهرات النهائية ذات الأنماط المعقدة والحواف الناعمة.

بالإضافة إلى ذلك، تستخدم صناعة النسيج والملابس الليزر على نطاق واسع لتحقيق قطع خالٍ من النتوءات للأقمشة والجلود والمنسوجات، وخاصةً للدانتيل والأحزمة والأنماط المخصصة. وفي صناعة الأثاث والتصميم الداخلي، تُستخدم تقنية القطع بالليزر للمعالجة الدقيقة للخشب والألواح المركبة والألواح الزخرفية، مما يساعد على صنع أثاث وقطع ديكورية ذات هياكل معقدة أو أنماط فريدة. بالإضافة إلى ذلك، يُظهر القطع بالليزر مزاياه متعددة الوظائف في النماذج المعمارية، والنماذج الأولية التعليمية، وتصنيع القوالب، والحرف الإعلانية، وغيرها من المجالات.

بشكل عام، أصبح القطع بالليزر أداة مهمة في مجال التصنيع الحديث والتصميم الإبداعي بسرعته العالية ودقته القصوى وعدم تلامسه وتوافقه مع المواد، وقد ساهم بشكل مستمر في تعزيز الصناعات المختلفة إلى مستوى جديد في تحسين الكفاءة ومراقبة الجودة.

ملخص

تلعب تقنية القطع بالليزر دورًا هامًا في جميع مناحي الحياة بفضل دقتها العالية وكفاءتها العالية وتعدد وظائفها وأتمتتها. بدءًا من آلة القطع بليزر ثاني أكسيد الكربون، مرورًا بآلة القطع بليزر الألياف، ووصولًا إلى تطبيقات خاصة مثل Nd:YAG، يجب اختيار مصادر الليزر وعمليات القطع المختلفة بمرونة وفقًا لنوع المادة وسمكها ومتطلبات الجودة وميزانية التكلفة. وتشمل العوامل الرئيسية المؤثرة على تأثير القطع خصائص المادة، ونوع الليزر وقوته، وسرعة القطع، والغاز المساعد، والتحكم في المسار البصري.

احصل على حلول الليزر

باعتبارها شركة تتمتع بخبرة لسنوات عديدة في مجال البحث والتطوير وإنتاج معدات الليزر، ليزر أكتيك تتمتع شركتنا بتكنولوجيا متطورة وخبرة واسعة في مجالات آلات القطع بليزر الألياف، وآلات القطع بليزر ثاني أكسيد الكربون، وغيرها. تتميز معداتنا بأداء ممتاز في القطع بالليزر عالي الدقة، وقطع الألواح السميكة بليزر الألياف عالي القدرة، وقطع الفولاذ المقاوم للصدأ بدقة، وخطوط إنتاج القطع بالليزر الآلي، وغيرها، ويمكننا تقديم حلول مخصصة لتلبية احتياجات عملائنا. سواء كنتم مهتمين بكفاءة القطع بالليزر أو التشطيبات المتطورة، فإننا نقدم لكم دعمًا فنيًا متطورًا وخدمات فنية.

مرحبا بكم لزيارة موقعنا على شبكة الإنترنت أو اتصال تواصل مباشرةً مع فريق AccTek Laser للحصول على اقتراحات احترافية لاختيار المعدات، وعروض أسعار، وضمانات ما بعد البيع. دعونا نعمل معًا لتحسين جودة منتجاتكم وكفاءة إنتاجكم باستخدام أحدث تقنيات القطع بالليزر، ونقدم لكم أداءً متميزًا.

معلومات الاتصال

- [email protected]

- [email protected]

- +86-19963414011

- رقم 3 المنطقة أ ، المنطقة الصناعية لونجين ، مدينة يوتشنغ ، مقاطعة شاندونغ.

احصل على حلول الليزر