نظام الحركة في ماكينة قطع الألياف الليزرية

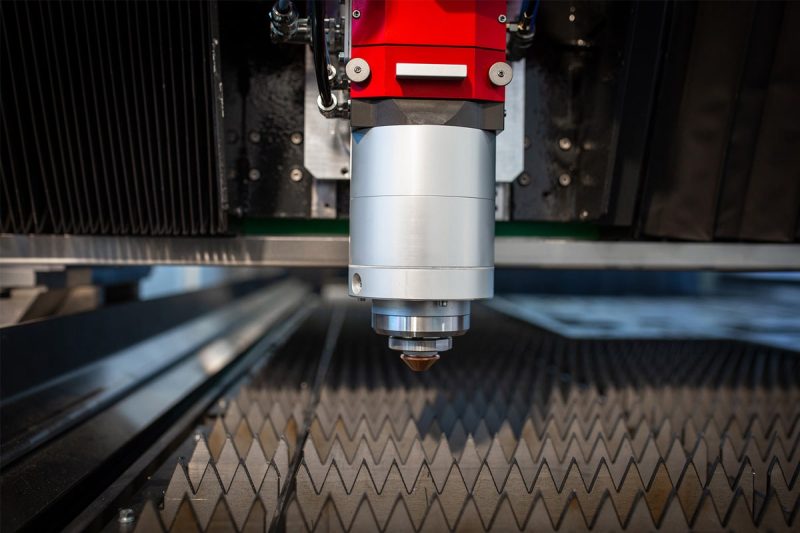

في مجال معالجة المعادن الحديث،, آلات قطع ألياف الليزر أصبحت هذه المعدات أساسيةً للتصنيع عالي الدقة والكفاءة. ويلعب نظام الحركة دورًا محوريًا في البنية الأساسية للآلة، حيث يتحكم في مسار حركة رأس القطع على المحاور X وY وZ، ويؤثر أداؤه بشكل مباشر على دقة القطع وسرعته واستقرار التشغيل، فضلًا عن العمر الافتراضي للآلة. ولا يقتصر دور نظام الحركة عالي الأداء على ضمان دقة إعادة إنتاج نمط القطع فحسب، بل يحافظ أيضًا على استقرار الإنتاج عند السرعات العالية، مما يجعله عنصرًا أساسيًا لتحقيق نتائج قطع عالية الجودة وتحسين كفاءة الإنتاج.

ستتناول هذه المقالة أربعة أنواع شائعة الاستخدام من محركات القيادة في ماكينات قطع الألياف الليزرية، وهي: محركات المؤازرة، ومحركات الخطوة، والمحركات الخطية، ومحركات المؤازرة الهجينة. وستحلل المقالة بشكل منهجي الاختلافات بينها في المبادئ الهيكلية، وأساليب التحكم، والاستجابة الديناميكية، ودقة تحديد المواقع، وسرعة القطع. ومن خلال مقارنة وتحليل مزايا وعيوب كل نوع من المحركات، وربطها بحالات تطبيقية صناعية عملية، ستوفر هذه المقالة إرشادات للقراء حول كيفية اختيار الحل الأمثل للمحرك بناءً على احتياجاتهم الخاصة، وذلك لتحسين أداء المعدات، وخفض تكاليف الصيانة، ووضع أساس متين لتطوير عمليات التصنيع الذكية في المستقبل.

جدول المحتويات

محركات المؤازرة

المحرك المؤازر هو نظام محرك يستخدم تحكمًا بتغذية راجعة مغلقة. يستخدم عادةً مشفرًا أو محللًا عالي الدقة لمراقبة الموضع/السرعة الفعلية باستمرار. يقارن المتحكم هذه القيمة بهدف محدد، ويضبط خرج المحرك ديناميكيًا للحفاظ على حركة دقيقة. يتميز هيكله عادةً بانخفاض قصور الدوران، وكثافة عزم دوران عالية، واستجابة سريعة، مما يجعله مثاليًا لمعدات التشغيل عالية الأداء.

في أنظمة الحركة لآلات قطع الليزر الليفي، تُستخدم محركات المؤازرة بشكل شائع في الطرازات المتوسطة إلى عالية الجودة، خاصة عندما تتطلب المعدات أداءً عاليًا من حيث سرعة الاستجابة والتسارع ودقة المسار والتكرار وقطع المنحنيات المعقدة.

التأثير على دقة القطع: نظرًا لأن نظام المؤازرة هو نظام تحكم ذو حلقة مغلقة، فإنه يستطيع اكتشاف وتعديل أي انحرافات موضعية في الوقت الفعلي أثناء حركة رأس القطع (مثل تلك الناتجة عن القصور الذاتي الميكانيكي، وتقلبات الحمل، وارتداد الرف، واهتزاز سكة التوجيه، وما إلى ذلك)، مما يؤدي إلى تحسين دقة المسار وقابلية التكرار بشكل كبير.

أثناء القطع بالليزر، وخاصة عند تنفيذ المنحنيات أو الأشكال المعقدة أو تغييرات الاتجاه السريعة، فإن سرعة الاستجابة العالية لمحرك السيرفو وقدرته على الحفاظ على عزم الدوران يتعاملان بشكل أفضل مع تغيرات القصور الذاتي وتغيرات الحمل المفاجئة، مما يقلل من أخطاء القطع، ويحسن جودة حافة القطع، ويقلل من النتوءات والحواف الخشنة.

بالمقارنة مع أنظمة الحلقة المفتوحة التقليدية (مثل محركات الخطوة بدون تغذية راجعة)، فإن محركات المؤازرة نادراً ما تعاني من "فقدان الخطوة" أو "انحراف الخطوة". وهذا يعني أنه يتم التحكم بفعالية في انحرافات المسار أثناء الحركة عالية السرعة أو بدء/تباطؤ الحمل الثقيل، مما يحسن من اتساق المنتج وجودة المعالجة.

التأثير على سرعة القطع: تتميز محركات السيرفو عالية الأداء بقدرات تسارع/تباطؤ ممتازة، فضلاً عن قدرتها على الحفاظ على عزم الدوران عند السرعات العالية. وهذا يُمكّن آلات القطع بالليزر الليفي من تحقيق سرعات حركة أسرع وأوقات توقف أقصر في نظام الحركة.

يؤدي التسارع الأسرع إلى تقليل التأخير في انتقال رأس القطع من موضع إلى آخر، مما يُقصر دورة القطع مباشرةً ويزيد حجم المعالجة في وحدة الزمن. وبالاقتران مع تحسين المسار المناسب واستراتيجيات عكس الحركة، يمكن تحسين كفاءة الإنتاج الإجمالية بشكل ملحوظ.

وخاصة في سيناريوهات القطع ذات المسار عالي السرعة (مثل قطع المنحنيات، والانعكاس متعدد النقاط، وتغيير المواد التلقائي)، فإن محركات المؤازرة أكثر فائدة من محركات الخطوة لأنها تحافظ على عزم دوران مستقر ودقة تحديد المواقع العالية حتى عند السرعات العالية، مما يضمن تحسين جودة القطع وكفاءتها.

بشكل عام، تلعب محركات المؤازرة دورًا حاسمًا في ماكينات القطع بالليزر. بفضل نظام التحكم ذي الحلقة المغلقة وخصائص الاستجابة العالية، لا تُحسّن محركات السيرفو دقة القطع وقابلية التكرار فحسب، بل تحافظ أيضًا على عزم دوران ثابت عند السرعات العالية، مما يُحسّن بشكل ملحوظ سرعة القطع وسلاسة المسار. بالنسبة للمستخدمين الذين يسعون إلى معالجة عالية الكفاءة والدقة، يُعد اختيار نظام محرك سيرفو بلا شكّ وسيلة أساسية لتحسين أداء القطع بالليزر.

محركات السائر

المحرك الخطوي هو نظام تحكم ذو حلقة مفتوحة. يعتمد مبدأ عمله على التحكم الدقيق في زاوية دوران المحرك وسرعته من خلال التحكم في عدد نبضات التيار وتواترها. تتسبب كل نبضة دخل في دوران عمود المحرك بزاوية ثابتة (أي "زاوية الخطوة")، مما يحقق دقة عالية في تحديد المواقع دون الحاجة إلى جهاز تغذية راجعة. تتميز المحركات الخطوية ببنية بسيطة نسبيًا، وتكلفة منخفضة، وسهولة التحكم، مما يجعلها حلاً شائعًا لتحريك الحركة في آلات قطع الليزر الليفي منخفضة إلى متوسطة الطاقة، ومنصات القطع CNC للمبتدئين.

تشمل الأنواع الرئيسية لمحركات الخطوة محركات المغناطيس الدائم (PM)، والمحركات التفاعلية (VR)، والمحركات الهجينة (HB). تُعد محركات الخطوة الهجينة الأكثر استخدامًا، إذ تجمع بين مزايا محركات المغناطيس الدائم والمحركات التفاعلية لتوفير كثافة عزم دوران أعلى وحركة أكثر سلاسة، وهي مناسبة لآلات القطع بالليزر صغيرة إلى متوسطة الحجم، وآلات قطع الإعلانات، وغيرها من المعدات.

تأثيرها على دقة القطع: تُحقق المحركات الخطوية التحكم في الموضع من خلال التحكم في عدد النبضات، وتتراوح دقة تحديد الموضع عادةً بين 1.8 درجة (200 خطوة/دورة) و0.9 درجة (400 خطوة/دورة) لكل خطوة. في آلات القطع بالليزر الليفي، تعني هذه الدقة أنها كافية للتطبيقات ذات متطلبات الدقة المنخفضة، مثل قطع الصفائح الرقيقة أو النقش الجرافيكي. مع ذلك، ونظرًا لعدم وجود تحكم تغذية راجعة، لا يستطيع نظام المحرك الخطوي تصحيح "الخطوات المفقودة" الناتجة عن تغيرات الحمل أو التخميد الميكانيكي أو قصور التسارع في الوقت الفعلي. عندما يتحرك رأس القطع بسرعة عالية أو يتسارع/يتباطأ بسرعة، قد يفقد المحرك طوره، مما يؤدي إلى أخطاء في الموضع ويؤثر على استمرارية وجودة حواف خطوط القطع.

لتحسين هذه المشكلة، تستخدم أنظمة التحكم الحديثة غالبًا تقنية الخطوات الدقيقة، حيث تُقسّم مسافة الخطوة الكاملة إلى زوايا خطوات أصغر متعددة، مما يُحقق حركة أكثر سلاسة ودقة أعلى، ويُقلل بشكل كبير من الاهتزاز والضوضاء. ومع ذلك، لا تزال محركات الخطوة أقل استقرارًا من أنظمة المؤازرة في المسارات المعقدة وبيئات الأحمال العالية.

تأثير ذلك على سرعة القطع: ينخفض عزم دوران محرك الخطوة بشكل حاد مع زيادة السرعة، مما يعني أنه عرضة لنقص العزم عند السرعات العالية، وبالتالي يحد من السرعة القصوى لآلة القطع. عمومًا، يتراوح نطاق سرعة التشغيل الأمثل لنظام محرك الخطوة بين 300 و1000 دورة في الدقيقة؛ فخارج هذا النطاق، يتدهور أداء المحرك بشكل ملحوظ. لذلك، تُعد آلات القطع بالليزر التي تعمل بمحرك الخطوة أكثر ملاءمة لمهام القطع منخفضة إلى متوسطة السرعة، مثل عمليات المعالجة ذات متطلبات الإنتاجية المنخفضة، كلوحات الفولاذ المقاوم للصدأ، والألواح الخشبية، والقطع الزخرفية الصغيرة.

علاوة على ذلك، تتميز المحركات الخطوية بسرعة استجابة بطيئة نسبيًا، مما يجعلها غير مناسبة لعمليات التشغيل والإيقاف المتكررة. إذا كان مسار القطع يحتوي على العديد من المنحنيات والانتقالات الحادة للزوايا، فإن النظام يتطلب أوقات تسارع وتباطؤ أطول لتجنب فقدان الخطوات، مما يحد أيضًا من كفاءة القطع الإجمالية إلى حد ما.

بشكل عام، لا تزال المحركات الخطوية تحتل مكانة هامة في آلات قطع الألياف الليزرية الصغيرة والمتوسطة الحجم، وذلك بفضل مزاياها المتمثلة في بساطة التركيب وسهولة التحكم وانخفاض التكلفة. فهي توفر دقة كافية في تحديد المواقع في ظروف السرعات المنخفضة والأحمال الخفيفة، مما يجعلها مناسبة لمعدات المعالجة المبتدئة أو المتوسطة. مع ذلك، في التطبيقات التي تتطلب معالجة عالية السرعة، وتحكمًا معقدًا في المسار، وقابلية تكرار عالية، تبرز قيود أداء المحركات الخطوية بشكل أوضح. في مثل هذه التطبيقات، تلجأ الشركات عادةً إلى الترقية إلى أنظمة المؤازرة أو حلول المؤازرة الهجينة لتحقيق استجابة ديناميكية أعلى وقدرات تحكم دقيقة.

المحركات الخطية

المحرك الخطي هو جهاز تحريك يُحقق الحركة الخطية دون الحاجة إلى مكونات نقل ميكانيكية (مثل البراغي اللولبية أو التروس أو الأحزمة). مبدأ عمله مشابه لمحرك دوار تقليدي مُطوّر: حيث يُولّد الحث الكهرومغناطيسي قوة دفع خطية مباشرة بين الجزء الثابت والجزء المتحرك، مما يُحرك رأس القطع أو طاولة العمل بدقة على طول سكة التوجيه. في آلات القطع بالليزر الليفي، تُستخدم أنظمة المحركات الخطية بشكل شائع في الطرازات المتطورة عالية السرعة، وخاصة في التطبيقات الصناعية التي تتطلب تسارعًا عاليًا، ودقة تكرار عالية، وانعدامًا تامًا للارتداد.

بفضل الاستغناء عن هياكل التلامس الميكانيكية، توفر المحركات الخطية مزايا عديدة، منها الاستجابة السريعة، والاحتكاك المنخفض، والأداء الديناميكي الممتاز، وانعدام الصيانة تقريبًا. تصل التسارعات النموذجية إلى 1.5-3 جي، وتتجاوز سرعات التشغيل القصوى 200 متر/دقيقة، وتصل دقة تحديد المواقع إلى ±0.002 مم، مما يجعلها من أكثر حلول التحكم في الحركة تطورًا المتاحة حاليًا لآلات القطع بالليزر عالية السرعة.

تأثيرها على دقة القطع: تكمن الميزة الأكبر للمحركات الخطية في خصائص نقل الحركة غير التلامسية. وهذا يعني عدم وجود أي رد فعل ميكانيكي عكسي، أو خطأ في التروس، أو تشوه مرن في الحزام، مما يحقق تحكمًا عالي الدقة. بفضل نظام التغذية الراجعة البصرية عالي الدقة، يستطيع المحرك الخطي اكتشاف أخطاء الإزاحة وتصحيحها في الوقت الفعلي، محققًا استقرارًا على مستوى الميكرون في مسار رأس القطع بالليزر. يُعد هذا الأمر بالغ الأهمية لقطع المنحنيات المعقدة، والثقوب الصغيرة، والزوايا الحادة - وهي قطع عمل عالية الدقة - مما يُحسّن بشكل ملحوظ نعومة واتساق حواف القطع.

علاوة على ذلك، ولأن المحرك الخطي لا يحتوي على أجزاء احتكاك ميكانيكية، فإنه لا يتعرض للتآكل تقريبًا أثناء التشغيل طويل الأمد، ويتجنب مشكلة الارتداد الشائعة في محركات المؤازرة التقليدية. وبالتالي، فإنه يحافظ على ثبات التكرارية ودقة تحديد المواقع أثناء المعالجة المستمرة طويلة الأمد.

تأثيره على سرعة القطع: يتميز المحرك الخطي باستجابة فائقة السرعة وقدرات تسارع مذهلة، مما يجعله مصدر الطاقة الأساسي لأنظمة القطع بالليزر عالية السرعة. عند تنفيذ مسارات معقدة أو عمليات قطع متعددة الأجزاء، يمكن للمحرك الخطي أن يبدأ ويتوقف في وقت قصير جدًا، مما يقلل بشكل كبير من زمن الانتقال وبالتالي يحسن كفاءة الإنتاج الإجمالية. بالمقارنة مع محركات التروس أو محركات اللولب التقليدية، يمكن للمحركات الخطية تقصير دورة القطع بمقدار 30% إلى 50%، وهي تتفوق بشكل خاص في المعالجة الدفعية للصفائح الرقيقة، وقطع المكونات الإلكترونية، وتصنيع الهياكل المعدنية الدقيقة.

علاوة على ذلك، فإن عملية التسارع والتباطؤ للمحركات الخطية سلسة وخالية من الاهتزازات تقريبًا، مما يساعد على تقليل الانحراف بالقصور الذاتي لرأس الليزر أثناء الانعكاسات عالية السرعة، وبالتالي تحسين دقة القطع وجودة الحافة.

تُعرف المحركات الخطية بدقتها العالية وتسارعها الفائق وانخفاض معدل تآكلها، مما يجعلها الحل الأمثل لأنظمة الحركة في ماكينات قطع الألياف الليزرية. يتيح تصميمها الذي يعتمد على نقل الحركة بدون تلامس للمعدات الحفاظ على دقة وثبات عالٍ حتى عند السرعات العالية، مما يجعلها تقنية أساسية لا غنى عنها في عمليات التصنيع الصناعية الحديثة والمتطورة. على الرغم من ارتفاع تكلفتها وتعقيد نظام التحكم فيها، تُعد المحركات الخطية بلا شك الحل الأمثل للمصنعين الذين يسعون إلى تحقيق أقصى سرعة ودقة.

محركات سيرفو هجينة

تجمع محركات المؤازرة الهجينة بين دقة تحديد المواقع العالية لمحركات الخطوة ومزايا التحكم ذي الحلقة المغلقة لأنظمة المؤازرة، وغالبًا ما تُعتبر حلاً وسطًا بينهما. من الناحية الهيكلية، تعتمد هذه المحركات على تصميم محرك خطوة هجين، مع وجود مشفر مثبت على عمود المحرك لتشكيل نظام تحكم ذي حلقة مغلقة. عندما يكتشف النظام خطأً في تحديد الموقع، يقوم المتحكم تلقائيًا بضبط التيار والطور، مصححًا خرج المحرك في الوقت الفعلي، مما يحقق استجابة ديناميكية وأداءً عالي الدقة مماثلًا لمحركات المؤازرة.

في آلات قطع الألياف الليزرية، تُستخدم محركات السيرفو الهجينة بشكل شائع في الطرازات متوسطة المدى أو منخفضة التكلفة، مثل آلات قطع الصفائح الرقيقة، ومنصات الليزر منخفضة الطاقة، ومعدات الإنتاج الإعلاني. وتكمن ميزتها في تحسين مشاكل "فقدان الخطوة" و"الاهتزاز" بشكل ملحوظ في محركات الخطوة التقليدية مع الحفاظ على انخفاض التكلفة.

تأثيرها على دقة القطع: تستخدم محركات السيرفو الهجينة نظام تحكم مغلق الحلقة يراقب موضع الدوار في الوقت الفعلي ويصحح الانحرافات ديناميكيًا، مما يُحسّن بشكل ملحوظ دقة تحديد المواقع وقابلية التكرار. أثناء القطع الفعلي، يُعوّض النظام تلقائيًا الأخطاء الناتجة عن تقلبات الحمل، أو الانحرافات الناتجة عن القصور الذاتي، أو الارتخاء الميكانيكي، استنادًا إلى معلومات الموضع المُستعادة من جهاز التشفير، مما يجعل رأس القطع بالليزر يتحرك بسلاسة أكبر والمسار أكثر دقة. بالمقارنة مع محركات الخطوة التقليدية، تُوفر محركات السيرفو الهجينة تحسينًا في الدقة يتراوح بين 30 و500 ضعف، مع قابلية تكرار تُضبط عادةً ضمن ±0.01 مم، وهو ما يكفي لمعظم مهام معالجة المعادن متوسطة الدقة.

علاوة على ذلك، فإن تقنية القيادة ذات الخطوات الدقيقة وخوارزمية التحكم ذاتية الضبط لمحركات المؤازرة الهجينة تقلل بشكل كبير من الرنين والضوضاء عند السرعات المنخفضة، مما يؤدي إلى حواف قطع أكثر سلاسة وتقليل الاهتزاز الميكانيكي أثناء المعالجة.

تأثيرها على سرعة القطع: تقع سرعة الاستجابة الديناميكية لمحركات السيرفو الهجينة بين سرعة محركات الخطوة التقليدية وأنظمة السيرفو، مما يوفر تسارعًا عاليًا عند بدء التشغيل والتوقف، وعزم دوران ثابت. يتناقص منحنى عزم الدوران ببطء في نطاق السرعات المتوسطة إلى العالية، مما يحافظ على قوة دفع فعالة عند السرعات العالية، ويسمح لآلات القطع بالليزر بالعمل بسلاسة حتى عند إجراء عمليات قطع طويلة المدى أو مهام التسارع/التباطؤ المتكررة.

تكمن الميزة الأكبر لأنظمة المؤازرة الهجينة مقارنةً بالمحركات الخطوية في آلية الحماية التلقائية من فقدان الخطوات. فعند اكتشاف زيادة في الحمل أو خطأ في الطور، يقوم نظام التحكم بالتعويض فورًا، مما يضمن مسار قطع كاملًا ودقيقًا، ويتجنب الهدر أو إعادة العمل. هذه الخاصية تجعل أنظمة المؤازرة الهجينة مناسبةً بشكل خاص لحلول المعدات التي تتطلب كفاءة إنتاج عالية بتكاليف محدودة. تحقق محركات المؤازرة الهجينة توازنًا مثاليًا بين الأداء والتكلفة.

تحافظ هذه الأنظمة على الدقة العالية وسهولة التحكم التي تتميز بها محركات الخطوة، مع تعويض أوجه القصور فيها من حيث الدقة والاستقرار من خلال نظام التغذية الراجعة ذي الحلقة المغلقة، مما يجعلها خيارًا مثاليًا لتشغيل ماكينات قطع الليزر الليفي متوسطة المدى. أما بالنسبة للمستخدمين الذين يبحثون عن فعالية عالية من حيث التكلفة وتحسين استقرار ودقة القطع، فإن أنظمة المؤازرة الهجينة تُعد حلاً للتحكم في الحركة جديرًا بالدراسة.

مقارنة بين المحركات المختلفة

في نظام الحركة لماكينة قطع الألياف الليزرية، تتميز محركات السيرفو، والمحركات الخطوية، والمحركات الخطية، ومحركات السيرفو الهجينة بخصائص هيكلية فريدة وتطبيقات محددة. وتؤثر أنواع المحركات المختلفة بشكل مباشر على سرعة الأداء، ودقة تحديد المواقع، وتكلفة النظام، ومدى تعقيد صيانة معدات القطع. ويساعد فهم الاختلافات بين هذه المحركات الشركات على اتخاذ قرارات أكثر استنارة أثناء تصميم المعدات أو شرائها.

أولاً، من منظور التحكم، تنتمي كل من محركات المؤازرة ومحركات المؤازرة الهجينة إلى أنظمة التحكم ذات الحلقة المغلقة، القادرة على مراقبة موضع المحرك وتصحيح الأخطاء في الوقت الفعلي؛ بينما تعتمد محركات الخطوة التقليدية على التحكم ذي الحلقة المفتوحة، حيث تعتمد على عدد النبضات لتحديد موضع الحركة، وتفتقر إلى التغذية الراجعة في الوقت الفعلي. أما المحركات الخطية فهي أيضاً من أنظمة التحكم ذات الحلقة المغلقة، ولكن نظراً لمحركها المباشر، فإنها تكاد تخلو من أي رد فعل ميكانيكي أو خطأ في النقل، مما يمنحها ميزة مطلقة في دقة التحكم.

من حيث دقة القطع وقابلية التكرار، تشتهر المحركات الخطية بدقتها المتناهية التي تصل إلى مستوى الميكرون وانخفاض نسبة الخطأ فيها، مما يجعلها الخيار الأول لآلات القطع بالليزر المتطورة. وتأتي محركات السيرفو في المرتبة الثانية، حيث تصل قابلية تكرارها عادةً إلى ±0.005 مم، ما يلبي معظم متطلبات معالجة المعادن الصناعية. في حين أن محركات السيرفو الهجينة أقل كفاءةً بقليل من أنظمة السيرفو، إلا أنها تتفوق بشكل ملحوظ على محركات الخطوة، إذ تحافظ على دقة ثابتة في حدود ±0.01 مم. تعمل محركات الخطوة بكفاءة في ظروف السرعة المنخفضة والأحمال الخفيفة، ولكن دقتها تتأثر بسهولة في عمليات المعالجة عالية الديناميكية أو بيئات الأحمال الثقيلة.

من حيث سرعة الحركة والتسارع، تتميز المحركات الخطية بأعلى أداء ديناميكي، حيث يصل تسارعها عادةً إلى 1.5-3 جي، متجاوزةً بذلك بكثير هياكل المحركات التقليدية. أما محركات السيرفو، فتتفوق في الاستجابة السريعة وعزم الدوران العالي، مما يجعلها مناسبة للآلات التي تتطلب قطعًا عالي السرعة ومعالجة المنحنيات المعقدة. وتوفر محركات السيرفو الهجينة أداءً متوسط السرعة، مع تحقيق توازن بين الاستقرار والتكلفة، بينما تُعد محركات الخطوة، نظرًا لانخفاض عزم الدوران فيها بشكل ملحوظ، مناسبةً عمومًا لمعدات القطع منخفضة أو متوسطة السرعة.

من منظور التكلفة وتعقيد النظام، لا تزال المحركات الخطوية، نظرًا لبنيتها البسيطة وتكلفة مشغلاتها المنخفضة، شائعة الاستخدام في معدات القطع بالليزر للمبتدئين. أما محركات السيرفو الهجينة، فتحقق توازنًا بين السعر والأداء، مما يجعلها خيارًا شائعًا في الطرازات متوسطة المدى. ورغم أن أنظمة محركات السيرفو أغلى ثمنًا، إلا أن دقتها الفائقة وسرعتها العالية تجعلها شائعة الاستخدام في المعدات متوسطة إلى عالية الجودة. أما المحركات الخطية، نظرًا لتكلفتها العالية وأنظمة التحكم المعقدة، فتُستخدم بشكل أساسي في آلات القطع بالليزر عالية السرعة والدقة التي تُعطي الأولوية للأداء الأمثل.

من منظور الصيانة والعمر الافتراضي، تعتمد أنظمة المحركات الخطوية والمؤازرة على هياكل نقل ميكانيكية (مثل البراغي اللولبية، والتروس، والأحزمة)، والتي تتعرض للتآكل. أما المحركات الخطية، فلا تحتوي على أي تلامس ميكانيكي، مما يجعلها لا تتطلب صيانة تقريبًا، وبالتالي تتمتع بعمر افتراضي أطول بكثير. لا تزال أنظمة المؤازرة الهجينة تحتوي على مكونات ميكانيكية، ولكن نظام التحكم ذي الحلقة المغلقة فيها يقلل من تأثير الإجهاد، مما يجعلها أكثر متانة نسبيًا.

في ملخص:

- تُعد المحركات الخطوية مناسبة لمعدات المعالجة منخفضة التكلفة ومنخفضة السرعة.

- تُعد محركات المؤازرة الهجينة مناسبة للطرازات متوسطة المدى التي تعطي الأولوية لفعالية التكلفة.

- تُعد محركات السيرفو هي التكوين السائد للقطع عالي الدقة وعالي السرعة.

- تمثل المحركات الخطية أعلى مستوى من التحكم في الحركة في آلات القطع بالليزر.

يُعدّ اختيار نوع المحرك المناسب مسألة توازن بين التكلفة والدقة والسرعة. بالنسبة لمعظم شركات معالجة المعادن، تُحقق أنظمة المؤازرة أو أنظمة المؤازرة الهجينة مزيجًا مثاليًا من الأداء والاقتصاد. مع ذلك، عندما يكون هدف الإنتاج هو السرعة العالية أو الدقة الفائقة أو التشغيل المستمر طويل الأمد، تُعتبر المحركات الخطية بلا شك الحل الأمثل. من خلال الفهم الكامل لخصائص وسيناريوهات استخدام المحركات المختلفة، يستطيع المصنّعون تحقيق المزيج الأمثل بين تعظيم الأداء وعائد الاستثمار في تصميم وتكوين ماكينات قطع الألياف الليزرية.

كيفية اختيار المحرك المناسب

عند إعداد ماكينة قطع الألياف الليزرية، يُعد اختيار نوع المحرك المناسب أمرًا بالغ الأهمية لضمان أداء النظام ودقته وموثوقيته. تختلف متطلبات دقة التحكم في المحرك واستجابته الديناميكية وخصائص الحمل باختلاف التطبيقات. فيما يلي الخطوات الرئيسية ونقاط التقييم لاختيار المحرك بشكل منهجي:

فهم متطلبات التقديم

أولاً، حدد بوضوح الغرض الرئيسي من معدات القطع بالليزر وهدف المعالجة، بما في ذلك نوع المادة وسماكتها ومدى تعقيد مسار القطع ومتطلبات دورة الإنتاج. على سبيل المثال، يتطلب القطع عالي السرعة للصفائح الرقيقة أو معالجة الأشكال المعقدة عادةً محركات سيرفو أو محركات خطية ذات تسارع ودقة عاليتين، بينما يمكن لتطبيقات الأحمال الأخف مثل اللافتات الإعلانية وقطع الأكريليك استخدام أنظمة محركات متدرجة أكثر فعالية من حيث التكلفة.

يساعد الفهم الشامل لخصائص التطبيق في تضييق نطاق الاختيار ويضمن أن المحرك المختار يلبي احتياجات الإنتاج الفعلية.

تحديد مواصفات الأداء

يجب أن تتطابق مؤشرات أداء المحرك، مثل عزم الدوران والسرعة والتسارع ودقة تحديد المواقع، بدقة مع متطلبات المعدات. إذا كانت مهمة القطع تتضمن بشكل متكرر عمليات بدء وتوقف عالية السرعة أو مسارات معقدة، يُنصح بإعطاء الأولوية للمحركات المؤازرة أو الخطية للحصول على استجابة ديناميكية أفضل.

علاوة على ذلك، فإن تحديد هذه المعايير يساعد في الاختيار العقلاني للسائقين اللاحقين وأنظمة التحكم وآليات النقل، مما يجنب النظام التحميل الزائد أو مشاكل الأداء غير الكافي.

مراعاة العوامل البيئية

تتأثر المحركات بعوامل خارجية مثل درجة الحرارة والغبار والرطوبة والاهتزازات في بيئات العمل المختلفة. على سبيل المثال، في بيئات قطع المعادن ذات مستويات الغبار والحرارة العالية، ينبغي إعطاء الأولوية لأنظمة المحركات المؤازرة أو الخطية ذات التغليف الجيد وتبديد الحرارة الفعال.

علاوة على ذلك، ينبغي مراعاة تصنيف حماية المحرك (تصنيف IP) والاستقرار على المدى الطويل لضمان التشغيل الموثوق للمعدات في البيئات ذات درجات الحرارة العالية والغبار الكثيف.

حساب متطلبات الطاقة

يجب أن تتناسب قدرة المحرك ونظام القيادة مع سعة الحمل الإجمالية وتكوين الطاقة للمعدات. وينبغي مراعاة معايير مثل تيار بدء تشغيل المحرك، وذروة القدرة، وتيار التشغيل المستمر بشكل شامل لتجنب نقص الطاقة أو استهلاكها المفرط.

لا تعمل حسابات الطاقة الصحيحة على تحسين نسبة كفاءة الطاقة فحسب، بل تمنع أيضًا ارتفاع درجة حرارة النظام والأعطال الكهربائية، مما يؤدي إلى إطالة عمر المعدات.

تقييم خيارات التحكم

تؤثر طريقة التحكم في المحرك بشكل مباشر على دقة القطع وسلاسة مسار الحركة. فعلى سبيل المثال، يمكن لنظام التحكم المؤازر ذي الحلقة المغلقة تحقيق تغذية راجعة دقيقة وتصحيح الأخطاء، بينما يُعد نظام التحكم الخطوي ذو الحلقة المفتوحة مناسبًا للتطبيقات التي تراعي التكلفة. يجب اختيار طريقة التحكم المناسبة بناءً على مدى تعقيد عملية المعالجة ومتطلبات الدقة، مع ضمان التوافق بين وحدة التحكم والمحرك.

تقييم متطلبات التركيب والتكامل

عند اختيار محرك، يجب تقييم طريقة تركيبه ضمن هيكل الجهاز، وتوافق أبعاده، وتوافقه مع نظام النقل (مثل براغي التوجيه، أو الرفوف، أو قضبان التوجيه). تتطلب المحركات المؤازرة والخطية عادةً بيئة تركيب عالية الدقة وهيكل دعم صلب لتحقيق أقصى أداء لها. يساهم التكامل الميكانيكي السليم في تقليل الاهتزازات، والانحرافات، والأخطاء الأخرى بشكل فعال، مما يضمن مسار قطع مستقرًا وموثوقًا.

مراجعة التكاليف وقيود الميزانية

تختلف تكاليف أنواع المحركات المختلفة اختلافًا كبيرًا، ويجب موازنتها بناءً على ميزانية المشروع وأهداف الأداء. توفر المحركات الخطوية ميزة اقتصادية جيدة، بينما تُظهر المحركات المؤازرة والخطية مزايا أكبر في التطبيقات عالية الأداء. يمكن لتخصيص الميزانية بشكل مناسب تحسين فعالية التكلفة الإجمالية للنظام دون التضحية بالأداء الأساسي.

موردو الاستشارات والخبراء

يمكن للتواصل الفني مع مصنعي المحركات أو مُكاملِي الأنظمة أن يُوفر نصائح أكثر دقة حول اختيار المحركات وبيانات الأداء. يستطيع الموردون ذوو الخبرة التوصية بنوع المحرك وحل القيادة الأنسب بناءً على منحنيات الحمل ومسارات الحركة ومتطلبات دقة القطع. يُقلل هذا التوجيه الاحترافي بشكل فعال من مخاطر تصحيح الأخطاء لاحقًا ويُقصر دورة تنفيذ المشروع.

الاختبار والتحقق

قبل بدء الإنتاج النهائي، يجب التحقق من أداء المحرك من خلال اختبارات تشغيلية فعلية، تشمل استجابة التسارع، والاستقرار الحراري، ودقة تحديد المواقع. وبمقارنة البيانات التجريبية بالمؤشرات المتوقعة، يمكن التأكد من قدرة المحرك على تلبية متطلبات الإنتاج بثبات. وإذا لزم الأمر، ينبغي إجراء جولات متعددة من التحقق وتحسين المعلمات لضمان التشغيل الموثوق والفعال للمعدات على المدى الطويل.

إن اختيار المحرك المناسب ليس مجرد مسألة تقنية، بل هو قرار جوهري يؤثر على الأداء العام وكفاءة الإنتاج لماكينة قطع الألياف الليزرية. ومن خلال التحليل المنهجي لمتطلبات التطبيق ومعايير الأداء والظروف البيئية، بالإضافة إلى الميزانية والاستشارة المتخصصة، تستطيع الشركات تحقيق التكوين الأمثل للمعدات.

الهدف النهائي هو تحقيق توازن بين الدقة العالية والسرعة العالية والاستقرار العالي، مما يُمكّن معدات القطع بالليزر من الحفاظ على ميزة تنافسية في سوق التصنيع شديدة التنافسية.

ملخص

في ماكينات القطع بالليزر الليفي، يُعد اختيار محرك نظام الحركة المناسب عاملاً أساسياً في تحديد الأداء العام للماكينة. بدءًا من محركات الخطوة البسيطة منخفضة التكلفة، وصولاً إلى محركات المؤازرة والمحركات الخطية عالية الأداء والدقة، لكل حلٍّ منها تطبيقاته الخاصة. بالنسبة للمستخدمين ذوي الميزانيات المحدودة والذين يسعون إلى استقرار أعلى، توفر محركات المؤازرة الهجينة توازناً مثالياً بين الأداء والتكلفة. بشكل عام، إذا كانت احتياجات المعالجة لديك تتطلب سرعة عالية أو دقة عالية أو قطعاً بأحجام كبيرة، فإن محركات المؤازرة أو المحركات الخطية هي الحلول الأمثل؛ بينما بالنسبة للقطع بكميات صغيرة أو قطع الصفائح المعدنية القياسية، فإن أنظمة محركات الخطوة أو أنظمة المؤازرة الهجينة كافية تماماً.

ندرك أهمية تهيئة نظام الحركة لجودة القطع وكفاءة الإنتاج. وبناءً على سيناريوهات المعالجة المختلفة للعملاء ومتطلبات الميزانية، نزود كل طراز من آلات القطع بالليزر بأفضل حلول المحركات وأنظمة القيادة، مما يضمن تحقيق الآلة للتوازن الأمثل بين الأداء والتكلفة. سواء كنت تركز على الإنتاج عالي السرعة، أو معالجة الأنماط المعقدة، أو تبحث عن حل قطع عام فعال من حيث التكلفة،, AccTek Laser يمكننا تزويدك بنصائح اختيار احترافية ودعم مخصص لمساعدة أعمالك في مجال المعالجة على تحقيق نتائج إنتاج أكثر كفاءة ودقة.

معلومات الاتصال

- [email protected]

- [email protected]

- +86-19963414011

- رقم 3 المنطقة أ ، المنطقة الصناعية لونجين ، مدينة يوتشنغ ، مقاطعة شاندونغ.

احصل على حلول الليزر