دليل شامل لتحديد طاقة الليزر لآلات القطع بالليزر

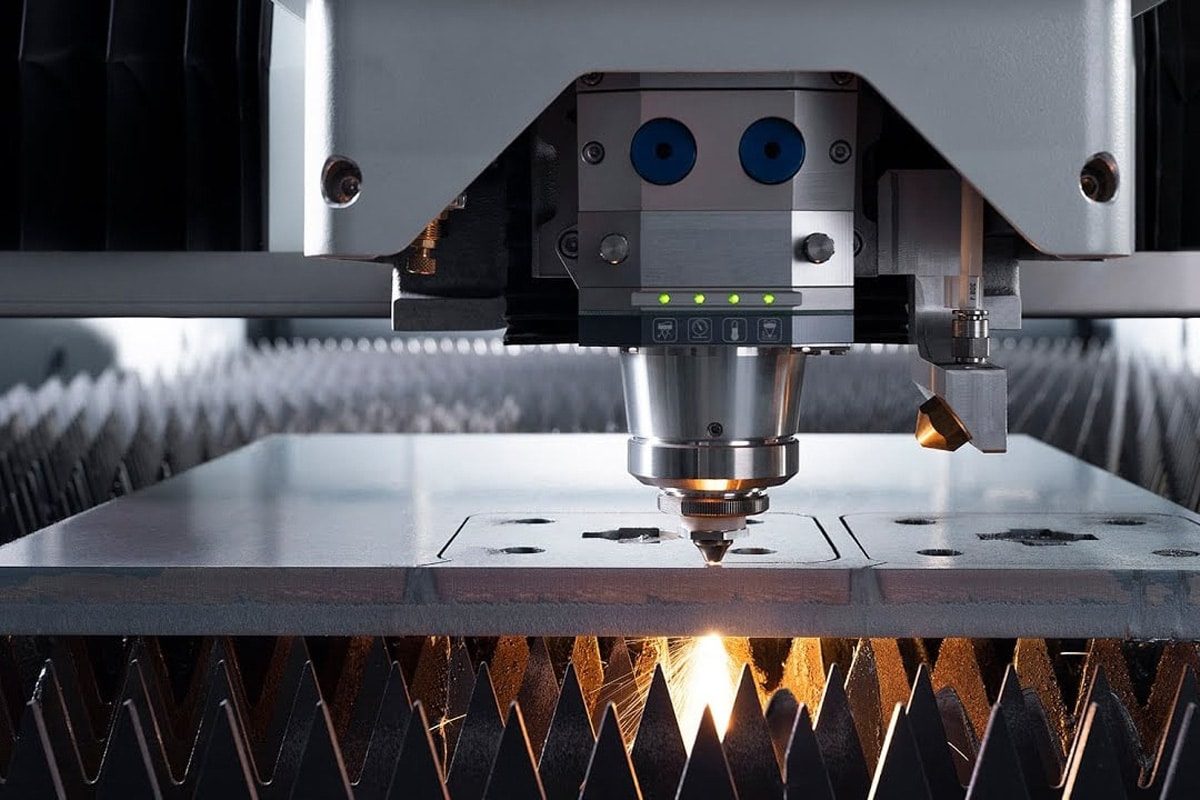

في التصنيع الحديث، ماكينات القطع بالليزر أصبحت معدات أساسية لمعالجة المعادن والإنتاج الصناعي. بالمقارنة مع طرق القطع الميكانيكية التقليدية، أصبح القطع بالليزر، بفضل دقته وكفاءته ومرونته العالية، الحل الأمثل لمعالجة الصفائح المعدنية، وتصنيع السيارات، والفضاء، والإلكترونيات الدقيقة. سواءً عند قطع صفائح معدنية رقيقة أو تصنيع هياكل صفائح سميكة، فإن ضبط طاقة الليزر بشكل صحيح يؤثر بشكل مباشر على كفاءة القطع، وتشطيب سطح القطع، وتكاليف الإنتاج الإجمالية.

للحصول على مستوى متقدم آلة قطع ألياف الليزر, أحد مكوناته الأساسية هو مولد الليزر. وهو بمثابة "قلب الطاقة" للنظام بأكمله، إذ يحدد خرج الطاقة واستقرار الشعاع. قد تمنع الطاقة غير الكافية الاختراق الكامل للمادة، بينما قد تؤدي الطاقة الزائدة إلى ذوبان مفرط أو خشونةً في حواف القطع. لذلك، يُعدّ الفهم الصحيح لقوة الليزر وإيجاد التوازن الأمثل للمعلمات لمختلف سيناريوهات الاستخدام مهارةً أساسيةً يجب على كل مُصنِّع ومستخدم للمعدات إتقانها.

علاوة على ذلك، لا ترتبط قوة الليزر بالمعدات نفسها فحسب، بل ترتبط ارتباطًا وثيقًا أيضًا بنوع المادة وسمكها. على سبيل المثال، تختلف القوة المثلى لقطع الفولاذ الكربوني والفولاذ المقاوم للصدأ اختلافًا كبيرًا، بينما تتطلب المواد شديدة الانعكاس، مثل سبائك الألومنيوم والنحاس، قوة أعلى ومولدات ليزر أكثر استقرارًا. في الوقت نفسه، يبحث عدد متزايد من العملاء عن حلول قطع ليزر عالية الطاقة لتلبية احتياجات الأتمتة الصناعية، والتصنيع الذكي باستخدام الحاسب الآلي، والإنتاج الضخم. في ظل هذه الظروف، أصبح إتقان ضبط قوة الليزر وتحسينها أمرًا بالغ الأهمية للشركات لتعزيز قدرتها التنافسية، وخفض تكاليف التشغيل، وتحسين رضا العملاء.

جدول المحتويات

فهم قوة الليزر

ما هي قوة الليزر؟

في آلات القطع بالليزر، تُشير طاقة الليزر إلى الطاقة المُنتَجة من مُولِّد الليزر. ببساطة، تُحدد هذه الطاقة مقدار الطاقة التي يُمكِن لشعاع الليزر إيصالها إلى سطح المادة في وحدة الزمن. تُقاس الطاقة عادةً بالواط (W) أو الكيلوواط (kW)، وهي مُؤشِّر رئيسي لقياس أداء القطع بالليزر.

في التطبيقات الصناعية، تختلف الآلات ذات نطاقات الطاقة المختلفة، من آلات القطع بالليزر الليفي بقدرة 1000 واط إلى آلات القطع بالليزر فائقة الطاقة بقدرة 20,000 واط (آلات القطع بالليزر عالية الطاقة بقدرة 20 كيلو واط)، اختلافًا كبيرًا في نطاق المعالجة وقدرات القطع. على سبيل المثال، تُعدّ آلات القطع بالليزر منخفضة ومتوسطة الطاقة مناسبة تمامًا لمعالجة الصفائح المعدنية الرقيقة، بينما تستطيع آلات القطع بالليزر عالية الطاقة قطع ألواح الفولاذ التي يزيد سمكها عن 40 مم بسهولة.

بخلاف طرق المعالجة الأخرى، يعتمد القطع بالليزر على كثافة طاقة الشعاع العالية، مما يُمكّن حتى عمليات القطع بالليزر الدقيقة المعقدة والتصنيع الدقيق من الحفاظ على دقة عالية وتشطيبات ناعمة. لذلك، يُعدّ فهم مفهوم قوة الليزر ليس أساسيًا للمشغلين فحسب، بل عاملًا حاسمًا في اتخاذ الشركات قراراتها عند اختيار المعدات واستخدامها.

كيف تؤثر قوة الليزر على عملية القطع

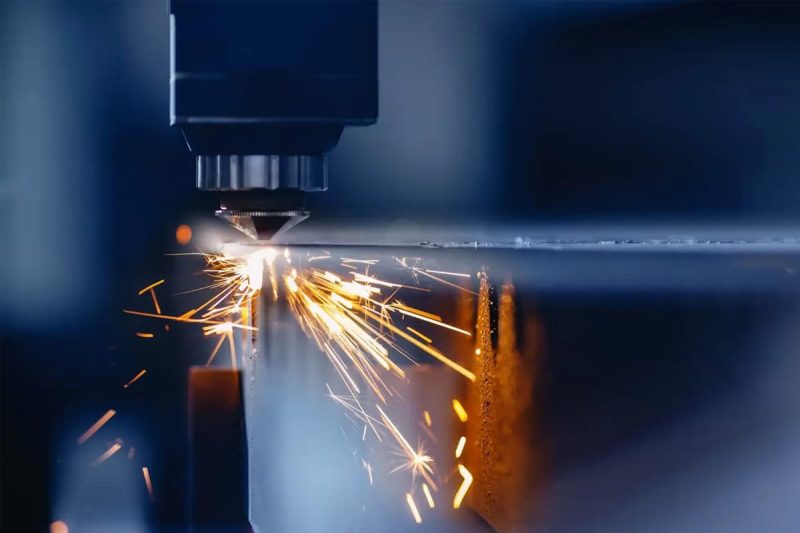

لقوة الليزر تأثير مباشر وهام على أداء القطع. فعندما تكون قوتها منخفضة جدًا، يفتقر الشعاع إلى الطاقة ولا يتمكن من اختراق قطعة العمل. ومن المشاكل الشائعة عدم اكتمال القطع، وظهور نتوءات على الحواف، وبطء سرعة القطع. أما عندما تكون قوتها عالية جدًا، فقد يؤدي ارتفاع الحرارة إلى زيادة عرض الشق، أو ذوبان الحواف، أو احتراق السطح.

على سبيل المثال، في الفولاذ المقاوم للصدأ عند القطع بالليزر، قد يؤدي نقص الطاقة إلى سحب الأسلاك أو تراكمها على طول حواف القطع. الألومنيوم عند القطع بالليزر، قد تُسبب الطاقة الزائدة ذوبانًا غير متساوٍ للحواف، مما يؤثر حتى على عمليات اللحام اللاحقة. بالنسبة للشركات، فإن اختيار طاقة الليزر المناسبة لا يضمن جودة القطع فحسب، بل يُقلل أيضًا بشكل كبير من هدر المواد واستهلاك طاقة المعدات.

تؤثر قوة الليزر أيضًا على سرعة القطع. عمومًا، في ظل نفس ظروف المادة والسمك، يمكن لزيادة القوة بشكل مناسب أن تزيد سرعة القطع، وبالتالي الإنتاجية. مع ذلك، من المهم ملاحظة أن زيادة القوة يجب أن تتوافق مع عوامل مثل غاز القطع، وموضع البؤرة، وجودة الشعاع؛ وإلا، فقد تكون النتيجة عكسية.

العلاقة بين قوة الليزر ونوع المادة والسمك

في التطبيقات العملية، ترتبط قوة الليزر ارتباطًا وثيقًا بنوع وسمك المادة.

- قطع الصفائح الرقيقة: للفولاذ المقاوم للصدأ أو الفولاذ الكربوني مع سماكة 1-3 مم، فإن آلة قطع الليزر بالألياف 1000 واط - 2000 واط كافية للقطع عالي الجودة.

- قطع الصفائح متوسطة السُمك: عندما يزيد السُمك إلى 8-20 مم، يلزم استخدام مولد ليزر عالي الطاقة بقوة 4000 وات - 6000 وات لضمان كفاءة القطع والقطع السلس.

- قطع الصفائح فائقة السُمك: في بناء السفن، وبناء الجسور، وتصنيع الآلات الثقيلة، غالبًا ما يكون قطع الصفائح الفولاذية التي يزيد سمكها عن 30 مم ضروريًا. يتطلب هذا طاقة ليزر تتجاوز 10 كيلوواط، وحتى نظام قطع ليزر الألياف بقوة 20 كيلوواط يتطلب قطعًا سريعًا ومستقرًا.

تختلف متطلبات طاقة الليزر باختلاف المواد. على سبيل المثال:

- يعتبر الفولاذ الكربوني حساسًا للأكسجين ويمكن قطعه بسرعة عند مستويات الطاقة المناسبة.

- يتطلب الفولاذ المقاوم للصدأ حافة غير مؤكسدة، لذلك غالبًا ما تكون هناك حاجة إلى مستويات طاقة أعلى بمساعدة النيتروجين.

- سبائك الألومنيوم و نحاس هي مواد عاكسة بدرجة عالية، وتتطلب طاقة ليزر أعلى وجودة شعاع مستقرة لتجنب الضرر الناتج عن الضوء المنعكس.

باختصار، طاقة الليزر ليست معيارًا ثابتًا، بل متغير حاسم يجب تعديله بمرونة وفقًا لخصائص المادة، وسمك اللوحة، ومتطلبات المعالجة. ولا يمكن تحقيق أقصى استفادة من آلات القطع بالليزر في مختلف التطبيقات الصناعية إلا من خلال الفهم الكامل للعلاقة بين الطاقة والمواد.

العوامل المؤثرة على قوة الليزر

في التطبيقات الصناعية الفعلية، لا تعمل طاقة الليزر بمعزل عن غيرها، بل تتأثر بعوامل متعددة. عند ضبط معلمات آلة القطع بالليزر، يجب على المشغلين مراعاة هذه العوامل بدقة لتحقيق نتائج قطع فعّالة ومستقرة وعالية الجودة. تؤثر العوامل الرئيسية التالية بشكل مباشر على إعدادات طاقة الليزر.

نوع المادة

تتمتع المواد المختلفة بمعدلات امتصاص ليزر مختلفة إلى حد كبير، والتي تحدد بشكل مباشر قوة الليزر المطلوبة.

- قطع الفولاذ الكربوني: نظرًا لمعدل امتصاصه العالي لليزر، يتطلب الفولاذ الكربوني طاقة ليزر منخفضة نسبيًا. يُستخدم الأكسجين غالبًا كغاز مساعد للقطع السريع.

- قطع الفولاذ المقاوم للصدأ: يتطلب الفولاذ المقاوم للصدأ طاقة ليزر أعلى، وغالبًا ما يتم دمجه مع النيتروجين لمنع الأكسدة وضمان حواف القطع الناعمة.

- قطع الألومنيوم والنحاس: تتميز هذه المواد بانعكاسية عالية، مما يتطلب استقرارًا أعلى لمولد الليزر وقوة إخراج أعلى. وإلا، فقد يؤدي الضوء المنعكس إلى إتلاف العدسة بسهولة.

سمك المادة

يعتبر السمك أحد العوامل الأكثر بديهية التي تؤثر على قوة الليزر.

- قطع الصفائح المعدنية الرقيقة: بالنسبة للصفائح المعدنية التي يبلغ سمكها 1-3 مم، فإن آلة قطع الليزر بالألياف بقوة 1000 وات - 2000 وات تكون كافية بشكل عام.

- تصنيع الصفائح متوسطة السُمك: بالنسبة للصفائح الفولاذية التي يتراوح سمكها بين 8 إلى 20 ملم، يلزم وجود مولد ليزر عالي الطاقة بقوة 4000 وات إلى 6000 وات.

- قطع الألواح فائقة السُمك: بالنسبة للمواد التي يزيد سمكها عن 30 مم، يلزم عادةً استخدام طاقة تبلغ 10 كيلو وات أو حتى 20 كيلو وات.

قد يؤدي انخفاض الطاقة إلى قطع غير كامل، بينما قد يؤدي ارتفاعها إلى ذوبان زائد. لذلك، يُعد اختيار نطاق الطاقة المناسب أمرًا بالغ الأهمية.

سرعة القطع

ترتبط سرعة القطع ارتباطًا وثيقًا بقوة الليزر.

- السرعة الزائدة: حتى مع وجود طاقة كافية، قد تحدث قطعات غير كاملة.

- يمكن أن تؤدي السرعة البطيئة للغاية إلى تراكم الحرارة بسهولة، مما يتسبب في أن يكون القطع واسعًا جدًا أو ذوبان الحواف.

لذلك، في تكنولوجيا القطع بالليزر CNC، يجب تحسين الطاقة والسرعة بطريقة منسقة، وعادةً ما يتم تحديد التطابق الأمثل من خلال الاختبار.

البعد البؤري للعدسة

يحدد اختيار البعد البؤري كثافة طاقة شعاع الليزر على سطح المادة بشكل مباشر.

- طول بؤري قصير: مناسب للألواح الرقيقة والقطع عالي الدقة، فهو يركز الطاقة ولكنه يتمتع بقدرة اختراق محدودة.

- طول بؤري طويل: مناسب لقطع الألواح السميكة. على الرغم من أن كثافة الطاقة أقل قليلاً، إلا أن عمق البؤرة أكبر، مما يجعله مناسبًا لمعالجة المواد السميكة.

إذا تم ضبط البعد البؤري بشكل غير صحيح، حتى مع وجود طاقة كافية، فقد يحدث تقطيع رديء. لذلك، في الإنتاج الصناعي، غالبًا ما يلزم ضبط البعد البؤري وقوة الليزر معًا.

جودة شعاع الليزر

تُحدد جودة الشعاع (قيمة M2) إمكانية تركيز الليزر بشكل كافٍ في بقعة صغيرة. شعاع عالي الجودة يُحقق القطع بقوة منخفضة نسبيًا، بينما يتطلب مُولّد ليزر ذي جودة شعاع رديئة قوة أعلى لتحقيق نفس التأثير.

لذلك، يجب على الشركات اختيار مولد ليزر الألياف عالي الأداء، والذي يمكنه تحسين دقة القطع وكفاءة الإنتاج بشكل كبير.

جودة القطع المطلوبة

لا تتطلب جميع مهام التصنيع أعلى جودة قطع ممكنة.

في بعض تطبيقات التشغيل الخشن (مثل قطع الهياكل الفولاذية للبناء)، يمكن أن يؤدي تقليل متطلبات الجودة بشكل معتدل إلى تقليل استهلاك الطاقة وزيادة سرعة القطع.

على النقيض من ذلك، تتطلب التصنيعات الراقية (مثل إنتاج أجزاء الطائرات وأدوات المطبخ المصنوعة من الفولاذ المقاوم للصدأ) حواف قطع خالية من النتوءات والأكسدة، مما يستلزم تنظيم الطاقة بشكل أكثر دقة.

مواصفات الماكينة

تختلف ماكينات القطع بالليزر في نطاق قدرتها باختلاف الطرازات والعلامات التجارية. بعض الماكينات ذات المستوى المبتدئ قد تدعم طاقة ليزر تتراوح بين 1 و3 كيلوواط فقط، بينما يمكن تجهيز الطرازات الصناعية المتطورة بمولدات ليزر بقدرة 20 كيلوواط، لتلبية احتياجات المعالجة الصناعية الثقيلة. علاوة على ذلك، يمكن لنظام التبريد ونظام التحكم وتصميم رأس القطع أن يؤثر بشكل غير مباشر على كفاءة الطاقة.

طرق تحديد قوة الليزر

عند استخدام آلة القطع بالليزر في الإنتاج، يُعد تحديد طاقة الليزر المناسبة أمرًا بالغ الأهمية لضمان جودة القطع وكفاءته. تختلف متطلبات الطاقة اختلافًا كبيرًا باختلاف المادة وسمكها ومتطلبات القطع. وبدون اتباع منهجية علمية، قد تحدث مشاكل مثل عدم اكتمال القطع، والذوبان المفرط، وانخفاض كفاءة القطع. تُستخدم الطرق التالية بشكل شائع في الإنتاج الصناعي لمساعدة المستخدمين على تحديد إعداد طاقة مولد الليزر الأنسب.

مخططات توافق المواد

توفر العديد من الشركات المصنعة لمعدات الليزر والجمعيات الصناعية مخططات طاقة القطع بالليزر التي تسرد نطاقات طاقة الليزر الموصى بها لأنواع مختلفة من المواد وسمكها.

- على سبيل المثال، يوصى عمومًا باستخدام مولد ليزر الألياف بقوة 1500 وات - 2000 وات للفولاذ المقاوم للصدأ مقاس 2 مم؛;

- قد تتطلب لوحة فولاذية كربونية مقاس 10 مم طاقة ليزر تتراوح بين 4000 وات و6000 وات؛;

- بالنسبة لسمك اللوحة الأكبر من 20 مم، هناك حاجة إلى آلة قطع بالليزر عالية الطاقة بقوة 10 كيلو وات أو أعلى.

لا تساعد هذه المخططات المستخدمين الجدد في العثور بسرعة على قيم مرجعية فحسب، بل تعمل أيضًا كأساس للشركات المصنعة لبناء قاعدة بيانات لعملية القطع بالليزر CNC.

اختبار المواد

بينما تُقدم جداول المعلمات دليلاً إرشادياً، إلا أنه في الإنتاج الفعلي، قد تختلف دفعات المواد المختلفة في تركيبها الكيميائي، أو طبقات أسطحها، أو طبقات الأكسيد، مما يؤثر على ضبط طاقة الليزر الأمثل. لذلك، قبل بدء الإنتاج الضخم، غالبًا ما تُجري الشركات اختبارات عينات لتحديد المعلمات المثلى. تتضمن عملية الاختبار هذه عادةً ما يلي:

- ضبط قوة الليزر خطوة بخطوة؛;

- ملاحظة نعومة الحافة المقطوعة ووجود الخبث؛;

- التحقق مما إذا كانت سرعة القطع تلبي متطلبات كفاءة الإنتاج.

يتيح لك هذا النهج تحقيق نتائج القطع الأقرب إلى المثالية على قطعة العمل الفعلية، وتجنب هدر المواد أو توقف الإنتاج الناجم عن إعدادات الطاقة غير المناسبة.

توصيات الشركة المصنعة

عادةً ما يُقدم مُصنِّعو آلات القطع بالليزر الليفي ذوي السمعة الطيبة أدلةً تفصيليةً لتوصيات الطاقة، بناءً على مواصفات معداتهم وخبرتهم في السوق. وغالبًا ما تتضمن هذه التوصيات ما يلي:

- نموذج مولد الليزر الليفي؛;

- تكوين رأس القطع؛;

- نوع الغاز المساعد (الأكسجين، النيتروجين، الهواء المضغوط)؛;

- نطاقات الطاقة المثالية لسمك المواد المختلفة.

إن اتباع توصيات الشركة المصنعة يُختصر وقت التشغيل بشكل فعال، ويساعد المستخدمين الجدد على الانتقال بسرعة إلى مرحلة الإنتاج. يُعدّ توجيه الشركة المصنعة للمعايير أمرًا بالغ الأهمية عند قطع المواد شديدة الانعكاس (مثل الألومنيوم والنحاس)، نظرًا لحساسيتها العالية لتقلبات طاقة الليزر.

الموارد وقواعد البيانات عبر الإنترنت

مع تقدم الرقمنة الصناعية، يتزايد عدد المنصات الإلكترونية وقواعد بيانات البرامج التي توفر وظائف الاستعلام عن معلمات القطع بالليزر وإدارتها. على سبيل المثال:

- تشارك بعض المنتديات الصناعية النصائح حول إعدادات الطاقة للمواد المختلفة.

- يمكن لبعض برامج إدارة CNC (برامج القطع بالليزر CNC) إنشاء قواعد بيانات قائمة على السحابة، مما يساعد الشركات على الوصول بسرعة إلى المعلمات المحسنة تاريخيًا بين الطلبات.

- يمكن لأدوات توصية معلمات القطع عبر الإنترنت داخل الصناعة إنشاء نطاقات طاقة موصى بها تلقائيًا استنادًا إلى إدخال المستخدم لنوع المادة وسمكها ومتطلبات سرعة القطع.

من خلال الجمع بين الموارد المتاحة عبر الإنترنت وبيانات الاختبار الخاصة بالشركة، يمكن للشركات بناء قاعدة معرفية فريدة لقطع الليزر تدريجيًا، وهو أمر بالغ الأهمية لتحسين كفاءة الإنتاج على المدى الطويل وتقليل تكاليف التشغيل.

نصائح عملية لضبط قوة الليزر

ابدأ بتوصيات الشركة المصنعة

عند إجراء اللحام أو القطع بالليزر، تُعد طاقة الليزر العامل الأهم الذي يؤثر بشكل مباشر على جودة اللحام ودقة حافة القطع. تتميز مولدات ليزر الألياف أو ليزر ثاني أكسيد الكربون المختلفة بنطاقات ضبط طاقة محددة وإعدادات موصى بها، لذا يُعد اتباع تعليمات الشركة المصنعة نقطة البداية الأكثر أمانًا وعلمية. عادةً ما يحدد المصنعون معايير الطاقة المثلى للمواد المختلفة (مثل الفولاذ المقاوم للصدأ وسبائك الألومنيوم والنحاس) بناءً على جودة شعاع الليزر ونظام التبريد وقطر عدسة التركيز لمولد الليزر. هذا لا يساعد المشغلين فقط على تجنب الحرارة الزائدة ومنطقة التأثر بالحرارة الواسعة جدًا (HAZ) الناتجة عن الطاقة الزائدة، بل يضمن أيضًا استقرار المعدات وطول عمرها. على وجه الخصوص، في صناعات لحام السيارات ومكونات الطيران والإلكترونيات الدقيقة، يمكن أن يؤدي الالتزام الصارم بنطاق الطاقة الموصى به إلى تقليل إعادة العمل بشكل كبير وتحسين كفاءة الإنتاج الإجمالية.

احتفظ بسجلات مفصلة

في الإنتاج الفعلي، حتى مع اتباع المعايير الموصى بها من الشركة المصنعة، فإن اختلاف سمك قطعة العمل وسرعة اللحام وسرعة القطع قد يؤدي إلى اختلافات كبيرة. لذلك، يُعد إنشاء قاعدة بيانات لمعلمات طاقة الليزر الخاصة بالمصنع أمرًا بالغ الأهمية. لكل تجربة أو اختبار أو تشغيل إنتاج واسع النطاق، سجل الطاقة ومدة النبضة وموضع التركيز والغاز المساعد (مثل النيتروجين أو الأكسجين أو الهواء المضغوط) المستخدم للاستدعاء السريع وإعادة الاستخدام. لا تساعد هذه العملية الشركات المصنعة على تحسين اتساق العملية فحسب، بل تقلل أيضًا من وقت التشغيل. وينطبق هذا بشكل خاص على مشاريع قطع الفولاذ المقاوم للصدأ بالليزر أو لحام الألومنيوم بالليزر واسعة النطاق. يُعد وجود قاعدة بيانات رقمية للمعلمات بمثابة "ضمان" لاستقرار الإنتاج. علاوة على ذلك، من خلال الاحتفاظ بهذه البيانات، يمكن للشركات مقارنة عمق اختراق اللحام ونعومة حافة القطع بشكل أكثر بديهية عند مستويات طاقة مختلفة أثناء التحسين المستمر، مما يوفر أساسًا لتحسينات الجودة اللاحقة.

التجريب والتحسين

بينما تُوفر توصيات المُصنِّعين وقواعد البيانات المُوثَّقة مراجع قيّمة، قد تختلف بيئة الإنتاج وظروف المعدات واحتياجات العملاء في كل مصنع. لذلك، يُعدّ التجريب والتحسين أمرًا بالغ الأهمية. من خلال الاختبار المنهجي للمعايير، يُمكن ملاحظة التغيرات في تكوين اللحام، واستقرار حوض المصهور، وخشونة سطح القطع عند مستويات طاقة مُتفاوتة. على سبيل المثال، في لحام هياكل السيارات، قد يُؤدي انخفاض الطاقة إلى نقص في الاختراق، بينما قد يُسبب ارتفاعها تناثرًا وتشققًا. في قطع ليزر الألياف للألواح السميكة، يُعدّ التوافق الأمثل للطاقة، إلى جانب معدلات تدفق الغاز المُساعد، أمرًا بالغ الأهمية لتحقيق نتائج قطع عالية الكفاءة والجودة. من خلال التجريب المُستمر، يُمكن للمُصنِّعين تحديد منحنى التوافق الأمثل للطاقة والسرعة، وتحسين التحكم في مُدخلات الحرارة، وتقليل المنطقة المُتأثرة بالحرارة، وفي نهاية المطاف تحسين الجودة والكفاءة.

استكشاف مشكلات طاقة الليزر وإصلاحها

القطع بالليزر ليس عميقًا بما يكفي

عندما يكون عمق القطع بالليزر غير كافٍ، فغالبًا ما يكون ذلك بسبب ضعف طاقة خرج مولد الليزر أو جودة شعاع الليزر غير المثالية. قد يؤدي انخفاض طاقة الليزر إلى قطع رديئة أو ظهور شوائب ملحوظة على الحواف، خاصةً عند قطع المواد السميكة (مثل الفولاذ الكربوني، والفولاذ المقاوم للصدأ، وألواح سبائك الألومنيوم السميكة).

تشمل الأسباب الشائعة ما يلي:

- الشيخوخة أو انخفاض طاقة خرج مولد الليزر؛;

- تلوث عدسة التركيز وانخفاض النفاذية، مما يؤدي إلى ضعف تركيز الشعاع؛;

- سرعة القطع المفرطة، مما يؤدي إلى كثافة طاقة غير كافية؛;

- عدم كفاية تدفق الغاز المساعد، مما يمنع إزالة الذوبان بشكل فعال.

يمكن تحقيق التحسين من خلال زيادة طاقة الليزر، وتقليل سرعة القطع، وضبط موضع التركيز، والتحقق من نظافة العدسة البصرية. من الضروري أيضًا ضمان استخدام غاز مساعد مناسب. على سبيل المثال، عند قطع الألواح السميكة، يُحسّن الأكسجين عالي النقاء النفاذية، بينما يُعد النيتروجين أكثر ملاءمة لقطع الفولاذ المقاوم للصدأ عالي الجودة.

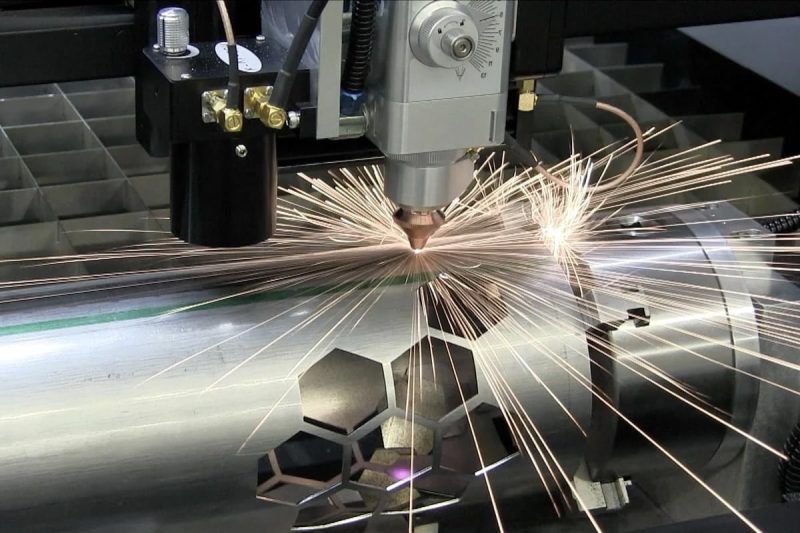

الحرق أو الذوبان المفرط في القطع بالليزر

أثناء عملية القطع بالليزر، إذا ظهر ذوبان زائد أو علامات احتراق أو نتوءات ملحوظة على الحافة، فهذا يدل على قوة ليزر زائدة أو سوء التحكم في مدخلات الحرارة. وخاصةً عند قطع المواد الرقيقة (مثل صفائح الفولاذ المقاوم للصدأ، وألواح الألومنيوم، والنحاس)، فإن قوة الليزر الزائدة غالبًا ما تؤدي إلى ارتفاع درجة حرارة سطح المادة، مما يؤدي إلى تغير لون الحافة وزيادة انتشار الذوبان.

تشمل الأسباب الشائعة ما يلي:

- إن إعداد طاقة الليزر مرتفع للغاية، مما يؤدي إلى كثافة طاقة تتجاوز قدرة المادة على التحمل.

- سرعة القطع بطيئة للغاية، مما يؤدي إلى تسخين المسبح المنصهر لفترة طويلة.

- ضغط غاز المساعد غير كافٍ، مما يؤدي إلى وجود بقايا خبث في الشق المقطوع؛;

- قطر البقعة صغير جدًا، مما يؤدي إلى تركيز مفرط للطاقة.

وتشمل الحلول ما يلي:

- تقليل قوة الليزر بشكل مناسب والتكيف مع تطابق القوة والسرعة بشكل أكثر مثالية؛;

- تؤدي زيادة سرعة القطع إلى تقليل تراكم الحرارة في نقطة واحدة.

- استخدام النيتروجين المناسب أو الهواء المضغوط لتحقيق حافة قطع نظيفة؛;

- إذا لزم الأمر، قم باستبدال العدسة البصرية أو إعادة معايرةها لتحسين تركيز شعاع الليزر.

يعد تجنب الذوبان المفرط مهمًا بشكل خاص في مجالات مثل تصنيع الأجزاء الدقيقة، وتصنيع العلبة الإلكترونية، وقطع الأجزاء الداخلية للسيارات، لأنه يؤثر بشكل مباشر على دقة تجميع الأجزاء وجماليات السطح.

نتائج القطع بالليزر غير المتسقة

إذا حدثت نتائج غير متسقة في قطع الليزر أثناء الإنتاج الضخم، مثل وجود حواف ناعمة على بعض قطع العمل أو نتوءات أو قطع غير مكتملة على قطع أخرى، فإن هذا يشير غالبًا إلى تقلبات في حالة المعدات أو إعدادات المعلمات.

تشمل الأسباب المحتملة ما يلي:

- عدم الاستقرار في طاقة خرج مولد الليزر؛;

- عدم التوافق بين سرعة القطع والقوة؛;

- تلوث العدسة أو انحراف المسار البصري، مما يؤدي إلى تدهور جودة بقعة الليزر؛;

- التقلبات في ضغط الغاز المساعد، مما يؤدي إلى إزالة غير متساوية للخبث؛;

- اختلافات في تركيب المواد أو سمكها بين الدفعات.

وتشمل الحلول ما يلي:

- تحقق من استقرار مولد الليزر للتأكد من أنه قادر على إخراج الطاقة المحددة بشكل مستمر.

- إجراء صيانة منتظمة للنظام البصري، بما في ذلك تنظيف واستبدال عدسة التركيز والعاكس؛;

- تحسين معلمات العملية لضمان التوازن الأمثل بين سرعة القطع وقوة الليزر.

- التحكم في نظام الغاز لضمان استقرار ضغط الغاز وتدفقه.

- فحص المواد الخام لتجنب تقلبات الجودة بسبب اختلافات الدفعة.

ومن خلال مراقبة المعلمات بدقة والصيانة الوقائية، لا تستطيع الشركات تقليل التناقضات فحسب، بل تستطيع أيضًا تحسين إنتاجية العمل ووقت تشغيل الآلات بشكل كبير، وهو أمر بالغ الأهمية بشكل خاص في صناعات تصنيع المعادن والتصنيع الدقيق.

ملخص

باختصار، يُعدّ ضبط طاقة الليزر المناسب عاملاً أساسياً في تحديد جودة القطع واللحام بالليزر. سواءً كان الأمر يتعلق بقطع الفولاذ المقاوم للصدأ أو سبائك الألومنيوم أو النحاس، أو لحام قطع غيار السيارات أو المكونات الإلكترونية أو الآلات الدقيقة، فإن طاقة الليزر ترتبط ارتباطاً وثيقاً بنوع المادة، وسمكها، وسرعة القطع، والنظام البصري، وغاز المساعدة. من خلال الفهم الدقيق للعوامل المؤثرة على الطاقة، والالتزام بتوصيات الشركة المصنعة، وإنشاء قاعدة بيانات لسجلات معاملات العملية، والجمع بين التحسين التجريبي، يمكن للشركات تقليل المنطقة المتأثرة بالحرارة (HAZ) بفعالية، وتقليل إعادة العمل والنفايات، وتحقيق التوازن بين الكفاءة العالية والدقة العالية.

في الإنتاج الفعلي، في حال مواجهة مشاكل مثل نقص عمق القطع، أو الاحتراق أو الذوبان المفرط، أو عدم تناسق نتائج القطع، فإن استكشاف الأخطاء وإصلاحها وتعديل المعلمات بشكل صحيح غالبًا ما يُعيد جودة القطع المثالية بسرعة. هذا لا يضمن فقط مظهر المنتج النهائي ودقته، بل يُحسّن أيضًا استقرار خط الإنتاج وقدرته التنافسية بشكل كبير.

باعتبارنا شركة مصنعة لمعدات القطع بالليزر الاحترافية،, AccTek Laser ملتزمة بتوفير حلول مولدات الليزر عالية الأداء وخدمات مخصصة للعملاء حول العالم. تتميز معداتنا بثبات الطاقة وجودة الشعاع وكفاءة القطع، مما يجعلها مناسبة لتلبية احتياجات المعالجة في مختلف الصناعات والمواد. إذا كنت تبحث عن شريك موثوق، يُرجى التواصل معنا. اتصل بنا للحصول على حلول القطع واللحام بالليزر التي تناسب احتياجات الإنتاج الخاصة بك بشكل أفضل.

تختلف متطلبات طاقة الليزر باختلاف المواد. على سبيل المثال:

معلومات الاتصال

- [email protected]

- [email protected]

- +86-19963414011

- رقم 3 المنطقة أ ، المنطقة الصناعية لونجين ، مدينة يوتشنغ ، مقاطعة شاندونغ.

احصل على حلول الليزر