パルス周波数と繰り返し率はレーザー洗浄効率にどのように影響しますか?

レーザー洗浄技術において、パルス周波数と繰り返し周波数は洗浄効率に影響を与える重要なパラメータです。これらはレーザーエネルギーの伝達モードを決定し、材料除去率、表面品質、洗浄速度に直接影響します。また、熱影響部(HAZ)や基板損傷にも重要な役割を果たします。これらの2つのパラメータを適切に調整することで、様々なアプリケーションシナリオにおける洗浄効果を最適化し、生産効率を向上させ、洗浄プロセスの効率性と安全性を確保し、レーザー作用による基板損傷を軽減することで、さまざまな産業分野のニーズに対応できます。

目次

パルス周波数と繰り返し率の理解

レーザー洗浄技術において、パルス周波数と繰り返し周波数はレーザーのエネルギー伝達モードに直接影響を与える重要なパラメータであり、洗浄効率、材料除去効果、そして基板への影響を決定します。これらの2つのパラメータを適切に調整することで、洗浄プロセスを最適化し、生産効率を向上させ、基板へのダメージを軽減し、均一で安定した洗浄効果を確保することができます。

パルス周波数

パルス周波数とは、レーザーが単位時間あたりに放射するパルス数を指し、通常はヘルツ(Hz)またはキロヘルツ(kHz)で表されます。例えば、10kHzは、レーザー発生器が1秒間に10,000パルスを放射することを意味します。

- 高パルス周波数(> 50kHz):薄い酸化物層の洗浄に適しています。 ペイントまたは汚染物質を除去することで、より均一なエネルギー分散を実現し、基板への熱衝撃を軽減することができます。

- 低パルス周波数 (<10kHz): 厚い錆層、コーティング、または炭素堆積物などの頑固な汚染物質の洗浄に適しており、より高い単一パルスエネルギーを提供し、除去効率を向上させることができます。

材質や汚染物質によってパルス周波数に対する感度は異なります。そのため、実際の用途では、洗浄対象物の特性に応じてパルス周波数を調整し、最適な洗浄効果を得る必要があります。

繰り返し率

繰り返し周波数は、レーザー発生器から1秒間に放射されるパルス数を示すパルス周波数と同義語として用いられることが多い。レーザー洗浄プロセスにおいて、繰り返し周波数はレーザービームの走査密度を決定し、洗浄速度と材料除去効率に重要な影響を与える。

- 高い繰り返し率: より強力なレーザーパルスを提供し、洗浄速度を上げ、広い領域の洗浄に適していますが、エネルギー密度が不十分な場合、厚い汚染物質を効果的に除去できない可能性があります。

- 低い繰り返し率: 厚い錆層や強く付着した汚染物質の除去など、より高い単一パルスエネルギーを必要とする用途に適していますが、洗浄速度が低下する可能性があります。

実際の用途では、洗浄対象物、材料特性、およびプロセス要件に応じて、パルス周波数と繰り返し周波数を選択する必要があります。例えば、酸化膜を除去する場合は通常、高い周波数(20~50kHz)が使用されますが、重度の汚染物質や厚いコーティングを除去する場合は、単一パルスエネルギーを高め、より効果的な材料除去を実現するために、低い周波数(<10kHz)が推奨されます。さらに、これらのパラメータは、パルスエネルギー、走査速度、スポットサイズなどの要素と調整することで、最良の洗浄効果を得ることができます。

レーザー洗浄の物理的メカニズム

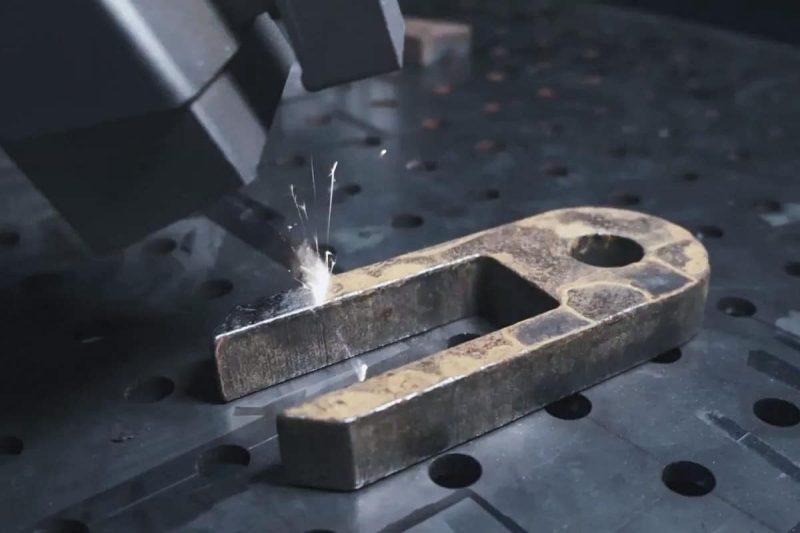

レーザー洗浄は、金属の錆除去、表面処理、マイクロエレクトロニクス加工などの分野で広く利用されている、効率的な非接触洗浄技術です。その基本原理は、レーザーと汚染物質の相互作用を利用し、高エネルギーレーザービームを用いて、基板に損傷を与えることなく、汚れ、酸化層、その他の不要なコーティングを正確に除去することです。レーザー洗浄の主な物理的メカニズムは、以下のように要約できます。

光熱アブレーション

原理:

光熱アブレーションは、レーザーの熱効果を利用して汚染物質を除去します。高エネルギーレーザービームが汚染層の表面に照射されると、物質は光エネルギーを吸収して急激に加熱され、汚染層の局所的な熱膨張を引き起こします。これにより熱応力が発生し、汚染層にひび割れ、剥離、または直接蒸発を引き起こします。

特徴:

- 金属酸化物、塗料、油などの吸収性の高い汚染物質に適しています。

- 古くなったコーティングやひどい錆など、付着性の高い汚染層の除去に効果的です。

- 基板に熱影響が出る可能性があるため、材料の変色や溶解を防ぐためにレーザーパラメータを制御する必要があります。

最適化パラメータ:

- 低いパルス周波数 (<20kHz): より高い単一パルスエネルギーを提供し、熱効果を改善し、重度の汚染物質の除去に適しています。

- パルス幅を適切に増加: エネルギー入力を増加させ、汚染層が熱を十分に吸収できるようにして、洗浄効率を向上させます。

光機械的アブレーション

原理:

フォトメカニカルアブレーションでは、高出力パルスレーザーの瞬間的なエネルギー放出を利用して汚染層の表面にプラズマまたはガス化効果を形成し、汚染物質を粉砕して剥離する激しい衝撃波を生成します。

特徴:

最適化パラメータ:

- 高出力短パルス(ナノ秒またはピコ秒):衝撃波の強度を高め、汚染物質の除去効果を高めます。

- 高い繰り返し率 (> 30kHz): 洗浄効率が向上し、表面の除去が均一になります。

光化学アブレーション

原理:

光化学アブレーションは、特定の波長のレーザー(紫外線レーザーなど)を汚染物質の分子構造に作用させて化学結合を破壊し、基板に熱や機械的な損傷を与えることなく分解または揮発させる方法です。

特徴:

- プラスチック、ゴム、ガラス、複合材料などの温度に敏感な材料に適しています。

- 主に油、樹脂残留物、接着剤などの有機汚染物質の除去に使用されます。

- 明らかな熱影響は発生しないため、精密機器(半導体チップ、液晶画面など)への影響は最小限に抑えられます。

最適化パラメータ:

- 適切な波長(355nm UVレーザーなど)を選択:化学反応効率を高め、洗浄精度を向上させます。

- より短いパルス (ピコ秒またはフェムト秒) を使用します。熱の影響を回避し、分子の破壊効率を向上させます。

パルス周波数、パルスエネルギー、およびスキャン速度を適切に調整することで、さまざまなアプリケーションシナリオでの洗浄効果を最適化し、生産効率を向上させ、基板へのダメージを軽減し、正確で効率的かつ安全な洗浄操作を実現できます。

洗浄効率に対するパルス周波数と繰り返し率の影響

レーザー洗浄プロセスにおいて、パルス周波数と繰り返し周波数の選択は、洗浄効率、基板保護、そして最終的な加工効果に重要な役割を果たします。様々なパラメータの組み合わせは、材料除去率に影響を与えるだけでなく、熱影響、表面品質、そして洗浄速度も決定します。したがって、具体的なアプリケーション要件に応じて、パルス周波数と繰り返し周波数を適切に調整することで、洗浄効果を最適化し、生産効率を向上させ、基板へのダメージを軽減することができます。

熱の影響

高繰り返し周波数(> 50kHz):レーザービームは単位時間あたりに多数のパルスを放出するため、熱が急速に蓄積され、材料の表面温度が上昇し続けます。熱安定性の高い材料(ほとんどの金属など)の場合、この熱蓄積は汚染物質の分解・除去を促進し、洗浄効率を向上させます。しかし、熱が過剰に蓄積されると、基板に熱影響部(HAZ)が発生したり、溶融や構造変化を引き起こしたりして、表面特性に影響を与える可能性があります。

低繰り返し周波数(<10kHz):各パルス間の冷却時間が長く、基板の熱を十分に放散できるため、熱蓄積による損傷を軽減します。有機物、ゴム、プラスチック、コーティングなどの熱に弱い材料に適しており、過度の温度による燃焼、変色、変形を防ぎます。精密部品や電子部品の洗浄では、繰り返し周波数を低くすることで副作用を軽減し、材料の健全性を維持できます。

材料除去率

高繰り返し周波数(> 30kHz):レーザーエネルギーが広い範囲に均一に分散されるため、酸化物層、軽度の油汚れ、コーティング残留物などの薄く均一な汚染層の除去に適しています。洗浄プロセスは比較的安定しており、より優れた表面品質が得られ、後続の洗浄プロセス(研磨や研削など)の必要性を軽減できます。ハイエンド製造、自動車部品の洗浄、医療機器の加工など、表面仕上げに対する要求が高い用途に適しています。

低繰り返し周波数(<10kHz):単一パルスのエネルギーが高く、より強い衝撃力で汚染層を破壊・剥離できるため、重度の錆、炭素堆積物、樹脂堆積物、多層コーティングなどの厚い汚染物質の除去に適しています。金属表面の錆除去や溶接洗浄など、深部洗浄が必要なシーンでは、低繰り返し周波数を使用することで、1回の洗浄での除去効率を向上させ、レーザースキャン回数を減らすことができます。ただし、単一パルスエネルギーが高すぎることによる基板の損傷や表面粗さの過度の増加を避けるため、レーザー出力を制御する必要があります。

表面粗さと損傷

高い繰り返し率(> 50kHz):レーザーパルスの間隔が短いため、エネルギーが均等に分散され、洗浄後の表面がより滑らかになり、精密機械部品の洗浄、半導体製造など、表面品質に対する要件が高いプロセスに適しています。ただし、出力が高すぎると、材料表面が部分的に溶融し、コーティングや溶接の接着性能などの後続のプロセスに影響を及ぼす可能性があります。

低繰り返し周波数(<10kHz):単一パルスの高エネルギーにより、表面に形成される衝撃力が大きくなり、材料表面に微細構造が形成されたり、粗さが増したりする可能性があります。塗装前処理、塗装・接着前の表面処理など、表面密着性の向上が求められる用途に適しています。適度な表面粗化により、材料の接着力が向上し、最終製品の耐久性と品質が向上します。

パルス周波数と繰り返し周波数は、レーザー洗浄効率に影響を与える重要なパラメータです。高い繰り返し周波数は薄い層の汚染物質の除去に適しており、高い表面仕上げを維持できますが、熱の蓄積が大きくなる可能性があります。低い繰り返し周波数は厚い汚染物質の除去に適しており、高い除去率が得られますが、表面粗さが増加する可能性があります。したがって、さまざまなアプリケーションシナリオにおいて、基板の種類、汚染物質の厚さ、および表面品質の要件に応じて、これら2つのパラメータを適切に調整し、最適な洗浄効果を実現する必要があります。

パルス周波数と繰り返し率の最適化戦略

レーザー洗浄プロセスにおいて、洗浄効率の向上、基板の保護、そして最良の洗浄効果の実現には、パルス周波数と繰り返し周波数の適切な調整が不可欠です。汚染物質を効果的に除去しながらも、材料への不要なダメージを与えないよう、アプリケーションシナリオごとに異なる最適化戦略が必要です。さらに、パルスエネルギー、パルス幅、ビームプロファイル、波長の選択も、洗浄プロセスの最適化において重要な要素です。以下は、様々なアプリケーションシナリオにおける最適化戦略です。これにより、ユーザーは特定のニーズに応じてレーザーパラメータを調整し、最良の洗浄効果を得ることができます。

アプリケーション固有の調整

- 金属洗浄: 中〜高繰り返し周波数 (20〜50kHz) を選択して、熱の影響を減らして材料表面の溶解や構造変化を防ぎながら、酸化物層と汚染物質を安定して除去します。

- 半導体洗浄: 低い繰り返し周波数 (<10kHz) を使用して熱の蓄積を減らし、繊細な構造への損傷を防ぎながら高い洗浄精度を維持します。

- 文化遺産保護:低パルス周波数と低出力を組み合わせることで、文化遺産の表面に不可逆的な損傷を与えません。石彫刻、壁画、古書などの壊れやすい素材の洗浄に適しています。

パルスエネルギーと持続時間の調整

- 高いパルスエネルギー + 低い繰り返し率 (<10kHz): ひどい錆、炭素堆積物、厚いコーティングなどの厚い汚染層を除去するのに適していますが、表面損傷のリスクが高まる可能性があるため、基板の損傷を減らすために適切なスキャン方法を組み合わせる必要があります。

- 低パルスエネルギー + 高繰り返し率 (>50kHz): 軽微な汚染の除去などの微細洗浄や、航空宇宙部品や精密機器などの表面仕上げ要件が高い材料の加工に適しています。

ビームプロファイルと波長の選択

均一なビーム プロファイル (トップ ハット): 広い範囲を均一に洗浄するのに適しており、一貫したエネルギー分散を提供し、洗浄効率を向上させるとともに、局所的な過熱による表面損傷を軽減します。

波長のマッチング: 材質によってレーザーの吸収率が異なるため、適切な波長を選択すると洗浄効果が向上します。

- 金属材料: 1064nm ファイバー レーザー ジェネレーターが最も効果的で、錆、油、酸化物層を効率的に除去できます。

- 有機物とポリマー: 355nm の UV レーザーは有機物に対する吸収率が高く、プラスチック、ゴム、塗料を洗浄して熱の影響を減らすのに適しています。

- ガラスとセラミック: 532nm グリーンレーザーはより正確な加工を可能にし、微小亀裂のリスクを軽減します。

パルス周波数と繰り返し周波数の最適化は、レーザー洗浄プロセスにおいて無視できない重要な要素です。様々なアプリケーション要件に応じて、パルスパラメータ、エネルギー分布、ビーム形状、レーザー波長を調整することで、基板を最大限に保護しながら、洗浄効率を確保し、不要な損傷を低減することができます。適切な洗浄戦略を合理的に選択することで、工業生産、精密製造、文化遺産保護におけるレーザー洗浄効果を大幅に向上させ、様々なアプリケーションシナリオに適したソリューションを提供できます。

環境と安全への配慮

レーザー洗浄パラメータを最適化して効率を向上させる一方で、安全性と環境要因も無視してはなりません。レーザー洗浄プロセスには、高エネルギーレーザービーム、煙や粉塵の排出、機器の保護など、複数の側面が関係します。適切に処理されない場合、作業者や環境に潜在的なリスクをもたらす可能性があります。したがって、洗浄プロセスを策定する際には、安全で効率的な洗浄プロセスを確保するために、以下の主要な安全対策を考慮する必要があります。

- 排煙と空気質管理:レーザー洗浄プロセスでは、大量の煙、粒子、蒸気が発生します。これらの中には、金属酸化物や塗装の燃焼残渣などの有害物質が含まれている可能性があります。作業者の健康と作業環境の清潔さを確保するためには、HEPAフィルターや活性炭フィルターなどの効率的な排煙・ろ過システムを備え、空気中の汚染物質を効果的に除去し、有害物質の拡散を防ぐ必要があります。

- 設備および人員の安全保護:レーザー光線はエネルギー密度が高いため、直接照射または反射により人員および設備に損傷を与える可能性があります。そのため、作業者はレーザー波長保護基準を満たすレーザー保護メガネを着用し、清掃エリアには保護カバーまたは遮蔽装置を設置して、レーザー光線の偶発的な反射を防止してください。また、火災のリスクを軽減するため、周囲の可燃性物質を作業エリアから遠ざけてください。

- 法規制遵守と標準認証:レーザー洗浄装置の製造、販売、使用においては、EU CE認証、米国FDAレーザー安全認証、ISO11553(レーザー加工装置の安全要件)など、国際および地域の安全規制に準拠していることを確認する必要があります。特に、装置を輸出する場合は、対象市場の法律や規制を遵守し、関連する安全性テストを実施して、装置がさまざまな国の基準を満たしていることを確認し、貿易リスクを軽減する必要があります。

厳格な安全管理措置を実施することで、作業者の健康と安全を確保するだけでなく、機器の安定した稼働と環境の持続可能性も確保し、レーザー洗浄技術の効率的な適用を強力に保証します。

要約する

パルス周波数と繰り返し周波数は、レーザー洗浄効率に影響を与える主要なパラメータです。適切な調整により、処理速度を最適化し、基板へのダメージを低減し、洗浄効果を確保しながらプロセス全体の安定性を向上させることができます。金属洗浄、半導体洗浄、文化遺産保護など、様々なアプリケーションシナリオでは、材料特性や汚染物質の種類に応じて最適なパルスパラメータを選択する必要があります。さらに、適切なビームプロファイルと波長マッチングにより、洗浄効率をさらに向上させ、最良のプロセス効果を確保することができます。

レーザー洗浄装置を選択する際には、 AccTek レーザー さまざまな レーザー洗浄機 パルスパラメータを調整できるため、様々な産業用途や精密用途に適しています。レーザー洗浄ソリューションをご希望の場合は、専門チームまでお問い合わせください。お客様に合わせた技術サポートを提供いたします。

連絡先

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 ゾーン A、Lunzhen 工業地帯、玉城市、山東省。

レーザー ソリューションを入手する