Возможности и ограничения станков волоконной лазерной резки для сложных конструкций

В связи с продолжающейся модернизацией прецизионного производства, станки для волоконно-лазерной резки стали типичным инструментом для эффективной и высокоточной обработки. Технология волоконно-лазерной резки широко применяется во многих отраслях промышленности благодаря своим превосходным характеристикам, особенно при проектировании сложных конструкций и высоких требованиях к точности. В данной статье подробно рассматриваются основные возможности и практические ограничения станков для волоконно-лазерной резки при обработке сложных конструкций, а также предлагаются стратегии оптимизации, помогающие производителям максимально эффективно использовать их возможности.

Оглавление

Узнайте больше о станке для резки волоконным лазером

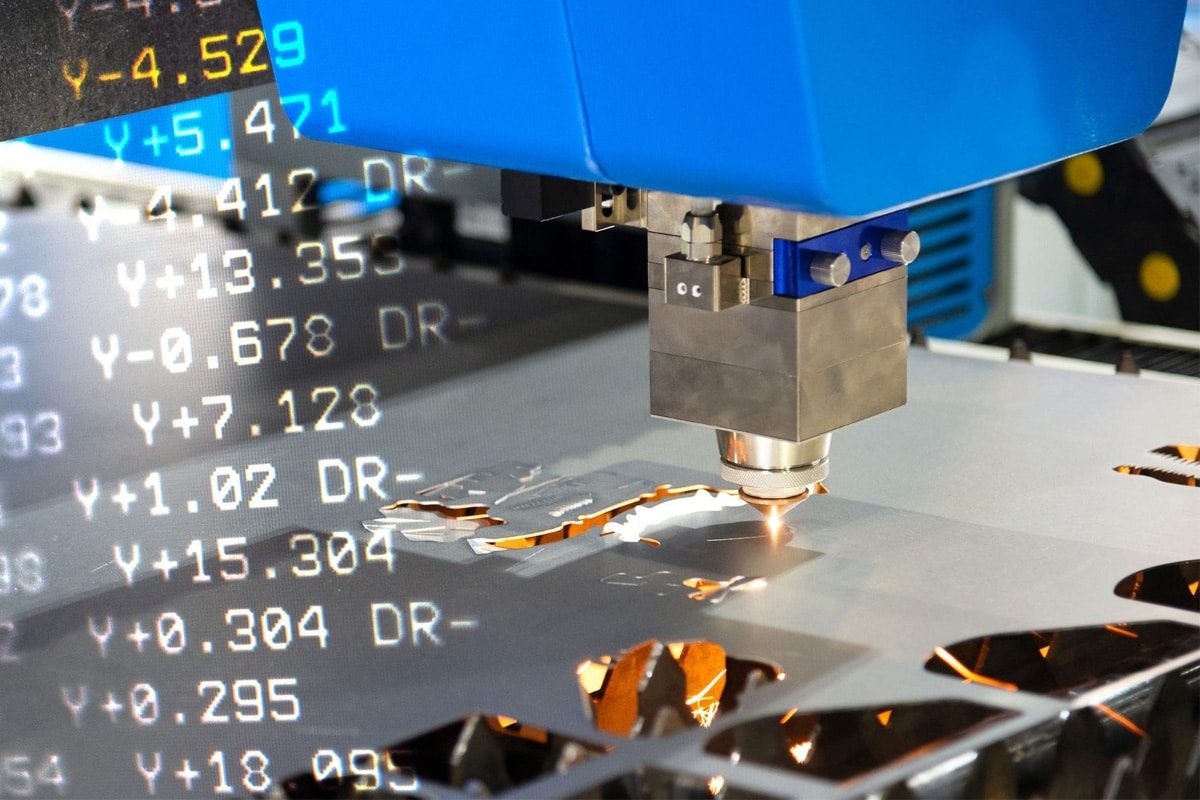

А волоконно-лазерная резка Это высокопроизводительное оборудование, которое обеспечивает автоматическую резку, фокусируя лазерный луч высокой энергии и обеспечивая точное плавление поверхности материалов. В качестве источника лазерного излучения используется волоконный лазерный генератор, эффективная оптическая система и передовое ЧПУ-программирование. Оборудование обеспечивает высокоскоростную и высококачественную резку различных металлических материалов, включая нержавеющую и углеродистую сталь, алюминиевые сплавы, медные пластины и т.д. Оно широко используется в прецизионном производстве, обработке листового металла, производстве автомобильных деталей, авиационных конструкций и других отраслях промышленности, особенно при проектировании изделий с высокими требованиями к точности и сложности резки.

Основные компоненты

Лазерный генератор является «сердцем» всего станка для волоконной лазерной резки и отвечает за преобразование электрической энергии в лазерное излучение высокой плотности. По сравнению с традиционными CO2- или YAG-лазерами, волоконные лазерные генераторы обладают такими преимуществами, как высокая эффективность фотоэлектрического преобразования (более 40%), низкое энергопотребление, компактные размеры и длительный срок службы. Выходной лазерный луч отличается исключительно высокой яркостью и стабильностью, что обеспечивает непрерывную и высококачественную резку при высокоскоростной обработке.

Оптическая система отвечает за передачу лазерного луча от лазерного генератора к режущей головке и точную фокусировку лазера на фокусирующей линзе. Этот процесс включает в себя использование нескольких высокоотражающих линз и групп линз, обеспечивающих концентрацию энергии лазера и контролируемый диаметр пятна. Кроме того, некоторые модели высококлассного оборудования также оснащены автоматически фокусирующими линзами и защитными линзами от загрязнений для автоматической настройки под материалы различной толщины, что повышает общую эффективность и качество резки.

Система ЧПУ – это «мозг» прецизионной обработки. Она автоматически преобразует сложную графику в точные траектории резки, получая и анализируя чертежи CAD/CAM. Система ЧПУ, оснащенная современным оборудованием для волоконной лазерной резки, поддерживает многокоординатное соединение, динамическую регулировку мощности, обратную связь по скорости в режиме реального времени и другие функции, а также обеспечивает динамическую резку нескольких поверхностей и углов. Некоторые системы также интегрируют алгоритмы оптимизации траектории обработки, автоматический поиск кромок, удаленный мониторинг и другие функции, что значительно повышает эффективность обработки и взаимодействие человека и машины.

В целом, благодаря тесному взаимодействию высокопроизводительных лазерных генераторов, точных оптических систем передачи данных и интеллектуальной технологии ЧПУ, оборудование занимает важное место в современной промышленности. Сочетание этих трёх компонентов позволяет оборудованию не только выполнять традиционную прямую или круговую резку, но и резать металлические детали сложной конструкции с большим количеством деталей. Для современных производственных компаний, стремящихся к высокой эффективности и точности, оборудование для волоконной лазерной резки является одним из ключевых инструментов повышения конкурентоспособности.

Функции станка для резки волоконным лазером

В связи с растущим спросом на высокоточную, высокоэффективную и разнообразную обработку в современном производстве, станки для резки волоконным лазером постепенно стали важным оборудованием в области прецизионной обработки благодаря стабильному выходному сигналу лазера, точной системе управления и широкому диапазону возможностей обработки материалов. Технология резки волоконным лазером позволяет быстро и качественно решать любые задачи, будь то изготовление нестандартных деталей сложной конструкции или большого количества стандартизированных деталей, предоставляя различным промышленным предприятиям исключительно высокую гибкость и эффективность обработки.

Ключевые особенности

Фокусная точка волоконного лазера чрезвычайно мала, а в сочетании с передовыми фокусирующими оптическими компонентами и системами ЧПУ обеспечивается точность управления в микронном диапазоне. Малая ширина щели и узкая зона термического воздействия обеспечивают аккуратность и чистоту обработанных кромок, а также превосходный контроль допусков размеров. Этот лазер подходит для производства деталей с чрезвычайно высокими требованиями к точности, особенно в электронной, медицинской, литейной и других отраслях промышленности, демонстрируя высокую адаптивность.

Станки для резки волоконным лазером могут эффективно резать различные металлические материалы, в том числе углеродистая сталь, нержавеющая сталь, алюминиевый сплав, медь, оцинкованный лист, титан сплав и т. д. Отражательная способность, теплопроводность и толщина различных материалов предъявляют разные требования к производительности лазера, но, регулируя такие параметры, как мощность, положение фокуса и скорость резки, можно добиться высококачественного эффекта резки, значительно повышая универсальность оборудования и окупаемость инвестиций.

Благодаря высокостабильному управлению лазерным лучом и интеллектуальной оптимизации траектории ЧПУ, станки для волоконной лазерной резки легко удовлетворяют требованиям проектирования различных сложных конструкций. Например, детали с переплетающимися кривыми, частыми резкими изменениями углов и плотными узорами могут быть восстановлены с высокой точностью в соответствии с чертежами САПР, что значительно сокращает время от проектирования до производства.

Для металлических заготовок со сложными кромками или нестандартной формой технология резки волоконным лазером обеспечивает гладкую поверхность реза, исключая образование заусенцев, шлака и термическую деформацию. Даже на деталях с неравномерной толщиной или высокой плотностью деталей она обеспечивает чёткие границы и высокое качество обработки поверхности, что значительно сокращает затраты времени на последующую шлифовку и вторичную обработку.

По сравнению с традиционными методами резки, станки для резки волоконным лазером обладают более высокой скоростью, особенно при обработке тонких пластин, что позволяет реализовать режим летучей резки и значительно повысить эффективность процесса. В сочетании с системами автоматической загрузки и выгрузки или решениями для интеграции в производственные линии, они обеспечивают длительную бесперебойную работу без участия человека, сокращают ручное вмешательство и повышают уровень автоматизации производственных линий.

Волоконный лазер использует цифровое управление. Корректировку чертежей и обновление версий можно выполнить, просто изменив программу резки через программное обеспечение. Этот метод идеально подходит для быстрого создания пробных образцов, адаптации небольших партий продукции под индивидуальные требования или обработки заказов с различными спецификациями. В отраслях с частым обновлением продукции такая гибкая скорость реагирования особенно важна.

Подводя итог, можно сказать, что станки для резки волоконным лазером играют незаменимую роль в современном производстве благодаря своей высокой точности, эффективности, универсальности и способности обрабатывать различные материалы, а также способности создавать сложные конструкции. Они не только значительно повышают качество продукции и эффективность производства, но и обеспечивают предприятиям надежную поддержку для гибкого производства и разнообразной кастомизации. Особенно в промышленных приложениях, требующих точной обработки деталей и быстрой итерации проекта, технология резки волоконным лазером постепенно становится основным выбором для основного оборудования.

Области применения станков волоконной лазерной резки в сложных конструкциях

В связи с продолжающимся ростом спроса в обрабатывающей промышленности на персонализированные, сложные конструкции и высококачественную обработку, технология волоконной лазерной резки получила широкое применение во многих отраслях благодаря своей исключительной гибкости и высокой точности. В частности, в промышленной сфере, где предъявляются чрезвычайно высокие требования к точности размеров деталей, качеству кромок и сложности деталей, станки волоконной лазерной резки стали важным базовым инструментом для реализации инженерных решений и создания инновационных продуктов.

Типичные отраслевые применения

В автомобилестроении технология волоконной лазерной резки широко применяется для обработки кузовных панелей, шасси, деталей выхлопной системы и металлических деталей салона. Эти детали часто имеют сложную конструкцию, такую как криволинейные контуры, ребра жесткости и монтажные отверстия. Традиционной механической обработке сложно обеспечить баланс между точностью и эффективностью. Лазерная резка позволяет выполнить формовку за один проход, сокращая количество этапов финишной обработки, обеспечивая при этом прочность конструкции и точность сборки, а также повышая качество сборки и эффективность производства всего автомобиля.

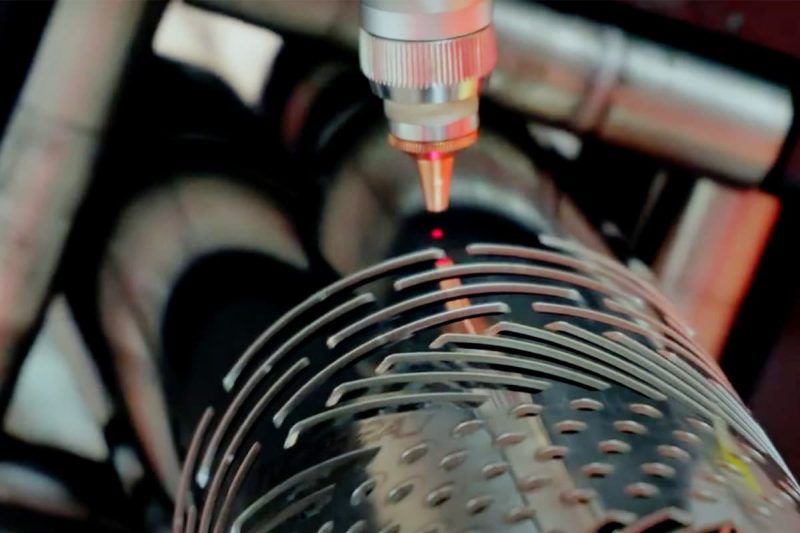

Аэрокосмическая промышленность предъявляет чрезвычайно высокие требования к лёгкости, распределению прочности и точности обработки металлических компонентов, особенно кронштейнов двигателей, каркасов кабин, узлов авионики и других деталей. Станки для волоконной лазерной резки обеспечивают высокоточную обработку бесконтактным способом, гарантируя отсутствие трещин и термических деформаций на кромках деталей, а также минимизируя вес конструкции при сохранении её прочности. Высокая производительность обработки специальных материалов, таких как титановые сплавы и высокопрочные алюминиевые сплавы, значительно расширила сферу их применения в отрасли.

Современная архитектура всё чаще стремится к сочетанию конструкции и искусства. Технология волоконной лазерной резки позволяет эффективно воплощать в жизнь такие дизайнерские решения, как создание сложных узоров, рельефных форм и полых конструкций. Будь то металлическая навесная стена, резная перегородка, лестничные перила или элемент декора из нержавеющей стали, лазерная резка обеспечивает аккуратные кромки, чёткую графику и высокую стабильность при массовом производстве. Импортируя чертежи САПР, дизайнеры могут быстро воплощать свои творческие идеи в физические объекты, помогая объединить архитектурную эстетику и конструктивную практичность.

В электротехнической и электронной промышленности миниатюризация и точность являются основными требованиями к конструкции, особенно для металлических деталей, таких как корпусные конструкции, разъемы, экранирующие пластины и т. д., используемых в бытовой электронике, коммуникационном оборудовании и системах промышленного управления. Станки для волоконной лазерной резки обеспечивают высокую повторяемость и чистоту резки в очень узком диапазоне размеров, эффективно предотвращая образование заусенцев и деформацию, характерные для традиционных процессов штамповки, одновременно снижая затраты на изготовление пресс-форм и повышая гибкость разработки продукции.

Медицинское оборудование предъявляет чрезвычайно строгие требования к чистоте обработки, микроточности и обработке кромок материалов. Станки для волоконной лазерной резки широко используются в производстве хирургических инструментов, ортопедических имплантатов, стоматологических компонентов и т.д. благодаря бесконтактному принципу работы, высокой плотности энергии и контролируемой зоне термического воздействия. Режущие кромки не только гладкие и не загрязняющие окружающую среду, но и позволяют эффективно контролировать размерные погрешности компонентов и усталость материала, отвечая строгим требованиям медицинской отрасли к стабильности качества и надежности продукции.

Станки для резки волоконным лазером позволяют создавать сложные конструкции во многих отраслях промышленности благодаря точным, эффективным и гибким методам обработки. В таких высокотехнологичных отраслях, как автомобилестроение, авиастроение, строительство, электроника и медицина, они не только повышают качество продукции и эффективность производства, но и обеспечивают надежную поддержку для внедрения новых конструкций. Благодаря постоянному развитию технологий границы применения станков для резки волоконным лазером продолжают расширяться, и в будущем они будут играть ключевую роль в более прецизионном производстве.

Ключевые факторы, влияющие на точность и детализацию

Несмотря на то, что сам станок для волоконной лазерной резки обладает чрезвычайно высокой производительностью, в процессе эксплуатации качество готовой продукции по-прежнему зависит от ряда технических параметров и рабочих переменных. Особенно при резке сложных конструкций или мелкосерийном производстве точность и стабильность работы каждого звена управления напрямую определяют степень восстановления деталей и общую однородность конечного продукта. Поэтому глубокое понимание этих ключевых факторов и постоянная оптимизация в процессе эксплуатации являются основными гарантиями обеспечения высокого качества продукции.

Основные факторы влияния

Качество луча — ключевой показатель для измерения стабильности выходной мощности лазера и эффективности фокусировки. Высококачественные лучи имеют меньшие углы расхождения и более высокую концентрацию энергии, что позволяет фокусировать лазер в чрезвычайно узкое световое пятно, обеспечивая тем самым меньшую ширину щели и более точное управление траекторией. При резке тонких узоров или миниатюрных деталей чистота моды луча напрямую связана с остротой кромок и качеством поверхности.

Скорость резки должна быть сбалансирована между такими параметрами, как толщина материала, плотность мощности и газовое обдув. Слишком высокая скорость резки может привести к неполному расплавлению материала лазером, что приведет к образованию шлака или непрорезанию; слишком низкая скорость может привести к чрезмерному накоплению тепла, что приведет к оплавлению и диффузии кромок, а также к потере точности. Для заготовок из разных материалов и толщины оптимальный диапазон скоростей следует определять с помощью базы данных параметров или путем пробной резки, чтобы обеспечить как эффективность, так и качество.

Различные материалы обладают разной теплопроводностью, отражательной способностью и температурой плавления, и соответственно варьируется степень поглощения лазерного излучения. Например, нержавеющая сталь лучше поглощает лазерное излучение и подходит для высокоскоростной резки, в то время как материалы с высокой отражательной способностью, такие как медь и алюминий, обладают высокой отражательной способностью для длин волн и требуют использования специальных лазерных генераторов и вспомогательных оптических систем. Чем толще материал, тем сложнее проникать в него энергии и сохранять фокусировку, особенно при резке толстых листов, где следует уделять больше внимания динамической регулировке фокусного расстояния и стабильности поля газового потока.

Зона термического влияния – это область вокруг области лазерного воздействия, где происходят микроструктурные изменения вследствие диффузии тепла. Если зона термического влияния слишком большая, это может привести к локальному упрочнению, охрупчиванию или деформации материала, что скажется на последующей обработке или сборке деталей. Выбор лазеров с короткими импульсами или использование режима высокочастотной прокалки позволяет эффективно уменьшить область диффузии тепла, одновременно повышая эффективность обработки и гарантируя сохранение свойств материала в зоне обработки.

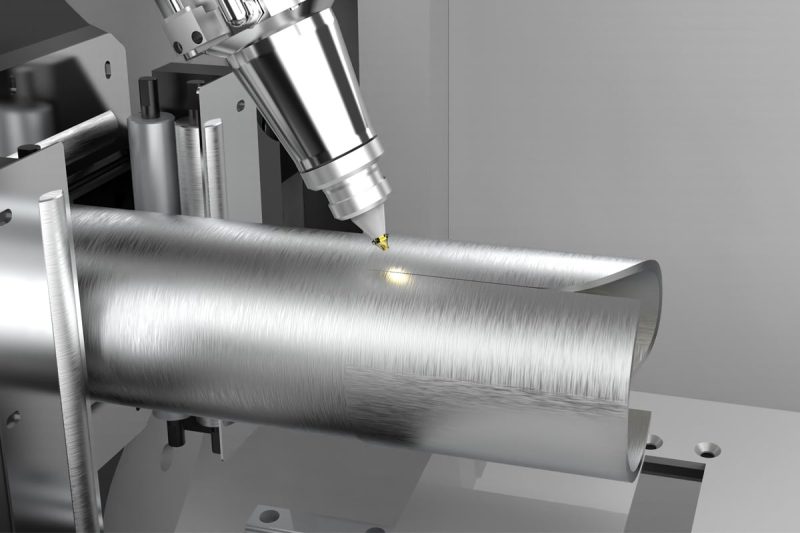

Сопло представляет собой канал для вывода вспомогательного газа. Его конструкция и размер напрямую влияют на скорость и направление впрыска газа, тем самым влияя на отвод шлака и стабильность резки. Качественная конструкция сопла обеспечивает стабильный поток защитного газа и повышает чистоту реза. При этом точная настройка фокуса является ключом к максимальному использованию энергии лазера. Особенно при резке заготовок специальной формы или многослойных материалов фокус должен динамически регулироваться для обеспечения равномерности энергии по всей траектории реза.

Процесс лазерной резки во многом зависит от стабильности системы ЧПУ и точности CAD/CAM-программы. Оптимизированная траектория резки позволяет не только сократить время холостого хода и избежать повторных зон перегрева, но и автоматически регулировать скорость и выходную мощность в зависимости от сложности изображения, обеспечивая интеллектуальную обработку. Неправильная настройка параметров программы может привести к отклонению траектории реза, прожогу кромок или увеличению ошибок. Поэтому опытные инженеры-программисты и передовые платформы управления гарантируют стабильный выпуск высококачественной продукции.

На точность и детализацию резки волоконным лазером влияет множество факторов, включая аппаратное обеспечение, рабочие параметры, свойства материалов и программное обеспечение. Только постоянно накапливая опыт, оптимизируя настройки и сочетая технологические достижения с практическим применением, мы можем в полной мере раскрыть потенциал станков лазерной резки при обработке сложных конструкций, добиться точного восстановления от чертежей до готовых изделий и обеспечить стабильную и надежную техническую поддержку для высокотехнологичного производства и индивидуального дизайна.

Стратегии ослабления ограничений

В реальных условиях применения волоконно-лазерной резки сложных конструкций или прецизионных компонентов, несмотря на значительное повышение производительности оборудования, оно по-прежнему ограничено множеством факторов, таких как настройки параметров, свойства материалов, программные пути, опыт эксплуатации и т. д. Если эти ограничения не удастся устранить научно обоснованным образом, очень легко привести к колебаниям качества резки, снижению эффективности производства и даже к сбоям в работе. Для этого предприятия могут одновременно предпринимать усилия на нескольких уровнях, таких как оптимизация технологий, управление процессами и обучение персонала, для систематического повышения общего уровня и стабильности процесса.

Эффективные стратегии

Систематическое тестирование и регистрация параметров, постепенное создание базы данных параметров для различных материалов, толщин и типов графики является важным средством обеспечения стабильности качества резки. Оптимизация параметров в основном включает такие основные переменные, как мощность лазера, частота импульсов, скорость резки, давление струи и положение фокуса. Рекомендуется использовать метод пробной резки + сбора данных в сочетании с системой мониторинга для точной настройки, особенно при обработке тонких криволинейных поверхностей или небольших круглых отверстий. Тонкая настройка параметра часто может значительно улучшить качество кромок и плоскостность шва реза.

Чистота, чистота поверхности и плоскостность самого материала напрямую влияют на эффективность поглощения лазерного излучения и распределение тепла. Рекомендуется использовать высококачественные металлические листы известных марок и проводить обезжиривание поверхности, удаление ржавчины или нанесение защитной пленки перед обработкой, чтобы значительно снизить вероятность дефектов резки. Кроме того, предварительное спектральное исследование или тестирование физических свойств различных партий материалов также может помочь в создании дифференцированной модели параметров для более точного управления резкой.

Передовые инструменты проектирования и программирования позволяют не только повысить эффективность начального проектирования, но и эффективно контролировать траекторию обработки, последовательность резки и распределение тепла. Особенно при создании сложных графических изображений или высокоплотных шаблонов программные модули с функциями оптимизации траектории, предотвращения горячих зон, моделирования обработки и идентификации остаточного материала позволяют значительно сократить отходы и повысить выход годного. Кроме того, программный интерфейс позволяет реализовать связь параметров и обратную связь по данным обработки с лазерным оборудованием, обеспечивая цифровое замкнутое управление всем процессом.

Даже при использовании современного оборудования и программного обеспечения сложно обеспечить стабильные результаты обработки в долгосрочной перспективе без профессиональных операторов и стабильных технологических процессов. Разработка полных стандартных инструкций по эксплуатации (СОП) и руководства по технологическому процессу, а также регулярная организация обучения операторов являются залогом поддержания производительности и выхода продукции из оборудования. Опытные операторы способны не только быстро выявлять отклонения от нормальных условий на объекте, но и делать эмпирические выводы в реальных условиях эксплуатации, а также точно настраивать и оптимизировать параметры обработки.

В условиях постоянно усложняющихся требований к резке и точности, для достижения стабильных и эффективных производственных целей недостаточно полагаться исключительно на производительность самого оборудования. Комплексное использование научных методов отладки параметров, высококачественного управления материалами, эффективной программной поддержки, стандартизированных операционных систем и интеллектуального вспомогательного оборудования позволяет компаниям полностью устранить технические ограничения, присущие станкам волоконной лазерной резки, на всех этапах обработки сложных проектов – от разработки до реализации, – тем самым обеспечивая более высокое качество продукции и более конкурентоспособные производственные возможности.

Подведем итог

В условиях стремительного развития современной обрабатывающей промышленности в сторону высокотехнологичных, интеллектуальных и индивидуальных разработок традиционные методы обработки уже не могут удовлетворить постоянно меняющиеся потребности рынка в эффективности, точности и гибкости. Станок для волоконной лазерной резки, отличающийся превосходным качеством луча, чрезвычайно высокой точностью позиционирования и превосходной адаптируемостью к различным сложным графикам, стал незаменимым ключевым оборудованием в современной промышленной системе. Особенно в задачах обработки, требующих сложной конструкции и высокой точности, он демонстрирует технические преимущества, которые трудно сравнить с традиционными процессами.

Хотя в реальных условиях эксплуатации по-прежнему могут возникать такие проблемы, как контроль теплового воздействия, совместимость материалов и качество кромок, их можно эффективно смягчить или даже полностью решить с помощью передовых технологий настройки параметров, интеллектуального программного обеспечения для оптимизации траектории, прецизионных систем управления обработкой и координации действий профессиональных операторов. Технические границы волоконно-лазерной резки постоянно расширяются, и её стратегическое положение в высокотехнологичном производстве будет становиться всё более заметным.

Будучи профессиональным брендом с обширным опытом в области исследований, разработок и производства оборудования для лазерной обработки, AccTek Laser всегда придерживался концепции «технологически обусловленной ценности» и фокусировался на создании стабильных, эффективных и интеллектуальных решений для резки волоконным лазером. Наше оборудование не только отличается превосходной производительностью и стабильностью работы, но и широко используется во многих отраслях, таких как автомобилестроение, аэрокосмическая промышленность, прецизионная электроника, архитектурный декор, медицинское оборудование и т.д., завоевав хорошую репутацию и высокие оценки пользователей по всему миру.

Получить лазерные решения

Мы знаем, что у каждой отрасли и каждого клиента свои уникальные потребности. Поэтому AccTek Laser предоставляет комплексную поддержку: от выбора оборудования, настройки процесса до установки и ввода в эксплуатацию, а также послепродажного обслуживания, по-настоящему реализуя принцип «решения проблем клиентов и создания ценности для производства».

Если вы ищете высокопроизводительный станок для резки волоконным лазером, способный справиться со сложными структурными проектами и трудными задачами обработки, пожалуйста, не стесняйтесь связаться с намиБлагодаря нашей профессиональной технической команде, богатому опыту работы в отрасли и гибким возможностям настройки мы предоставим вам решение, которое наилучшим образом соответствует вашим реальным производственным потребностям, помогая вашей компании выделиться в жесткой рыночной конкуренции и выйти на новый уровень высококачественного развития.

Контактная информация

- [email protected]

- [email protected]

- +86-19963414011

- Зона № 3 А, промышленная зона Лунчжэнь, город Юйчэн, провинция Шаньдун.

Получить лазерные решения