Какие материалы можно очищать с помощью импульсной лазерной технологии?

Поскольку промышленные детали совершенствуются до микронных размеров, традиционная химическая очистка и механическая полировка часто оказываются неэффективными и подвержены вторичному загрязнению, что затрудняет соблюдение высоких требований к чистоте и охране окружающей среды. Импульсные лазерные очистные машины Концентрируйте энергию с помощью наносекундных или пикосекундных короткоимпульсных лазеров для точного удаления ржавчины, масла и других загрязнений посредством фототермического и фотомеханического эффектов. Зона термического воздействия на подложке практически отсутствует, химические реагенты не требуются, а автоматизированные операции выполняются в режиме онлайн, что значительно повышает эффективность и безопасность производственной линии.

Благодаря бесконтактным процессам, высокоточному позиционированию и крайне низкому уровню отходов импульсная лазерная очистка широко применяется в аэрокосмической промышленности, автомобилестроении, производстве электронных компонентов и других отраслях. Благодаря интеллектуальным системам управления пользователи могут гибко настраивать параметры импульса для целенаправленной очистки различных поверхностных загрязнений, таких как сталь, алюминий, медь, композитные материалы, пластик, оптическое стекло или камень. По мере оптимизации производительности лазерных генераторов и алгоритмов управления эта технология поможет большему числу отраслей перейти на экологически безопасные технологии и эффективно модернизировать производство.

Оглавление

Введение в импульсную лазерную технологию

Технология импульсного лазера – это передовой процесс обработки поверхности. Она использует наносекундные (нс) или пикосекундные (пс) ультракороткие лазерные импульсы для концентрации энергии чрезвычайно высокой пиковой мощности на поверхности материала за очень короткое время, создавая синергетический эффект фототермического и фотомеханического воздействия в микроскопическом масштабе, обеспечивая точное удаление различных загрязнений, таких как слои ржавчины, адгезия краски, биологические загрязнения или слои полупроводникового клея. По сравнению с традиционной химической очисткой и механической шлифовкой, импульсная лазерная очистка не требует использования химических реагентов, не приводит к вторичному загрязнению и практически не оставляет зон термического воздействия на подложке, что обеспечивает чистую и неразрушающую поверхность для последующего нанесения покрытия, сварки или прецизионной обработки. Благодаря высокому пиковому значению, короткой длительности импульса и концентрированной энергии эта технология продемонстрировала превосходную эффективность и точность в области удаления поверхностной ржавчины, краски, очистки от биологических загрязнений и дегуммирования полупроводников, а также позволяет гибко контролировать степень загрязнения поверхности различных материалов путем регулировки параметров лазерного импульса. Благодаря постоянной оптимизации лазерных генераторов и систем управления импульсная лазерная технология постепенно становится незаменимым бесконтактным, эффективным и экологически чистым решением для очистки в современном производстве.

Как работает импульсная лазерная очистка

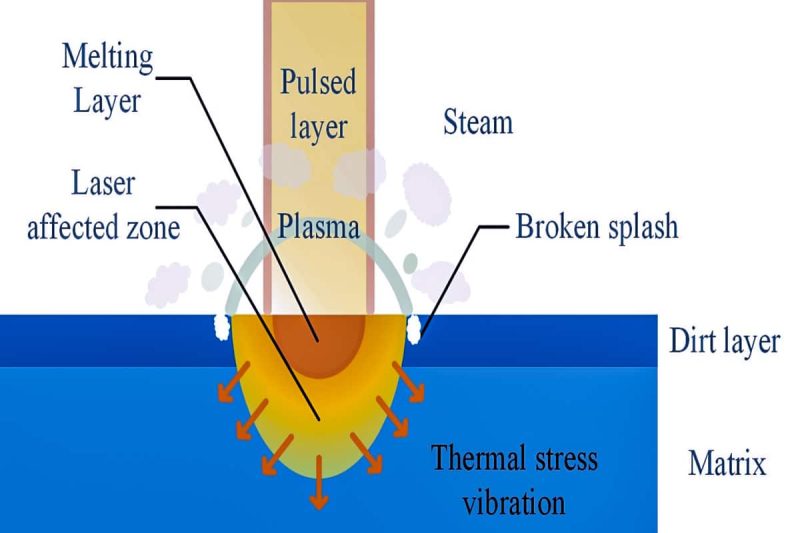

Глубокое понимание основного механизма импульсной лазерной очистки поможет инженерам и техническим специалистам точно задавать параметры очистки, обеспечивая её эффективность и максимальную защиту поверхности подложки. Импульсная лазерная очистка основана на двух физических процессах: фототермическом и фотомеханическом.

Фототермический эффект: При воздействии на очищаемую поверхность наносекундного или пикосекундного лазерного импульса высокой пиковой длительности загрязнённый слой (например, продукты ржавчины, краска или органические загрязнения) в первую очередь поглощает эту часть световой энергии. Локальная температура быстро повышается за очень короткое время, вызывая тепловое расширение и термическое напряжение. Когда температурный градиент превышает прочность связи между загрязнённым слоем и подложкой, внутри загрязнённого слоя образуются мельчайшие трещины, и в конечном итоге он отслаивается от поверхности подложки, отслаиваясь и расслаиваясь. Благодаря высокой концентрации энергии лазерного импульса зона термического воздействия строго ограничена загрязнённым слоем, и практически не происходит термического повреждения подложек, таких как металлы, композитные материалы или оптические устройства.

Фотомеханический эффект: Помимо термического воздействия, сверхкороткие лазерные импульсы также генерируют плазму на границе раздела между загрязненным слоем и чистой поверхностью. Плазма расширяется, образуя очень маленькую, но энергичную ударную волну, которая дополнительно отслаивает загрязнения и усиливает эффект отшелушивания. Этот процесс происходит чрезвычайно быстро и позволяет полностью удалить мельчайшие частицы и даже наночастицы, сохраняя целостность поверхности. Механическое воздействие ударной волны и фототермический эффект дополняют друг друга, что позволяет импульсной лазерной очистке обеспечивать как глубокое удаление, так и высокоточный контроль.

Благодаря синергии фототермического и фотомеханического эффектов, технология импульсной лазерной очистки не только исключает использование химических реагентов и предотвращает вторичное загрязнение, но и позволяет разрабатывать индивидуальные решения для очистки, регулируя такие параметры, как длительность лазерного импульса, плотность энергии и частота повторения, в зависимости от типа материала и степени загрязнения. Будь то удаление оксидных пленок с прецизионных металлических деталей или очистка стойких загрязнений с поверхности оптического стекла и композитных материалов, этот «бесконтактный, эффективный и экологичный» метод очистки обеспечивает чистую и гладкую поверхность детали для последующих процессов.

Материалы, подходящие для импульсной лазерной очистки

Благодаря гибкой регулировке плотности энергии и длительности импульса импульсная лазерная очистка позволяет точно контролировать характеристики поглощения света, теплопроводности и механической прочности поверхностей различных материалов, обеспечивая эффективное удаление различных загрязнений без повреждения подложки. Далее приведены подробные сведения о вариантах применения и этапах обработки различных распространённых подложек.

Металл

Сталь (нержавеющая сталь, углеродистая сталь): окисная окалина, слой ржавчины и масляные пятна на поверхности стальных деталей серьёзно влияют на коррозионную стойкость и качество последующего покрытия. Импульсная лазерная очистка позволяет бережно удалять лёгкую оксидную плёнку в режиме низкой плотности энергии, а при необходимости глубокого удаления ржавчины переключаться в режим высокой энергии для быстрого удаления толстого слоя ржавчины. Весь процесс не требует использования химических реагентов, что исключает вторичное загрязнение, а зона термического влияния на подложку чрезвычайно мала, что гарантирует механические свойства и геометрическую точность стальных деталей.

Лёгкие металлы (алюминий, медь, титан): Лёгкие металлы, такие как алюминий, медь и титан, склонны к образованию плотных оксидных плёнок и жировых слоёв. Традиционная химическая или механическая очистка часто приводит к появлению царапин на поверхности или образованию химических остатков. Использование лазеров средней и низкой энергии с короткими импульсами позволяет полностью удалить оксидную плёнку и масло в микронном масштабе, предотвращая перегрев, размягчение или деформацию подложки и максимально сохраняя первоначальный цвет и качество поверхности металла, что делает подложку идеальной для последующей гальванизации, сварки или нанесения покрытий.

Композитные Материалы

Углеродармированный полимер (CFRP) и стеклоармированный полимер (GFRP): остатки смолы, клеевого слоя и разделительного состава на поверхности композитных материалов обычно прочно закреплены, а их волокнистая матрица чувствительна к теплу. В процессе очистки импульсный лазерный генератор использует лазерный луч с чрезвычайно короткой длительностью импульса и высокой пиковой энергией для создания мощного фототермического и фотомеханического воздействия только на слой органических загрязнений, обеспечивая точное удаление без повреждения углеродного или стекловолоконного каркаса. Это позволяет не только обеспечить прочность конструкции, но и улучшить адгезию к поверхности. Этот метод широко используется при обслуживании композитных изделий в аэрокосмической отрасли и производстве высокопроизводительного спортивного инвентаря.

пластик

Поликарбонат (ПК), полиэтилен (ПЭ): конструкционные пластики, такие как ПК и ПЭ, поверхностные слои старения, масляные пятна и окалина которых особенно часто встречаются на оптически прозрачных деталях, пищевых контейнерах и в других областях. Импульсная лазерная очистка использует низкоэнергетические и относительно длинные импульсы для удаления органических загрязнений, предотвращая плавление или деформацию пластика под воздействием высоких температур. Этот процесс экологичен и эффективен. После очистки пластиковые детали можно непосредственно использовать для упаковки или формования без дополнительной дегидратации или сушки.

Стекло

Архитектурное и оптическое стекло: архитектурные фасады, оптические линзы и высокоточные оптические компоненты предъявляют чрезвычайно высокие требования к чистоте поверхности без царапин и микротрещин. Импульсная лазерная очистка позволяет удалять окалину, налёт и пыль в виде микрочастиц благодаря фотомеханическому эффекту, не создавая трещин от термических напряжений, что позволяет восстановить первоначальную светопропускаемость и плоскостность поверхности стекла. Весь процесс очистки не требует контакта с химическими растворителями, что гарантирует оптические характеристики и срок службы.

Камень

Мрамор, гранит: натуральный камень широко используется для внутренней и наружной отделки, создания скульптур и произведений искусства. Его поверхность часто покрыта остатками цемента, строительного раствора и промышленной пылью. Импульсная лазерная очистка использует лазерные импульсы средней и высокой энергии для точного воздействия на загрязненный слой, удаляя микроскопические загрязнения, не затрагивая микроскопическую кристаллическую структуру камня, предотвращая появление микроцарапин и углублений, возникающих при механической шлифовке, сохраняя естественную текстуру и блеск камня, а также улучшая его декоративный вид и продлевая срок службы.

текстиль

Натуральные волокна (хлопок, шёлк) и синтетические волокна (полиэстер, нейлон): стойкие масляные пятна, остатки красителей и электростатическая адсорбированная пыль на текстильных изделиях оказывают огромное влияние на качество готовой продукции и последующие процессы печати и крашения. Благодаря точному управлению плотностью энергии и частотой повторения импульсного лазера можно избирательно удалять загрязнения с поверхности волокон, избегая при этом высокотемпературного повреждения самого волокна. Этот бесконтактный метод очистки не только не требует использования химических добавок, но и значительно сокращает цикл очистки, обеспечивая экологичное и отслеживаемое решение для высококачественной одежды и функциональных текстильных изделий.

Благодаря многомерной регулировке параметров импульса технология импульсной лазерной очистки обеспечивает бесконтактную, высокоточную и экологичную обработку поверхностей различных материалов, таких как металлы, композитные материалы, пластик, стекло, камень и текстиль. Оптимизация процесса с учетом особенностей материала позволяет максимально повысить эффективность и чистоту очистки, помогая различным отраслям промышленности добиваться экологичного производства и устойчивого развития, гарантируя при этом высокое качество продукции.

Преимущества импульсной лазерной очистки

Среди множества технологий обработки поверхности импульсная лазерная очистка обладает рядом существенных преимуществ благодаря уникальному физическому механизму и высокой контролируемости параметров процесса. Далее будет подробно проанализировано, почему всё больше отраслей выбирают импульсную лазерную очистку в качестве приоритетного решения, учитывая шесть факторов: бесконтактность, высокая точность, экологичность, универсальность, высокая эффективность и минимальные отходы.

Бесконтактный процесс

- Отсутствие вторичных повреждений: традиционная механическая шлифовка и пескоструйная обработка вызывают прямое трение или удар по поверхности подложки, что приводит к образованию мелких трещин, царапин и даже концентрации растягивающих напряжений. Импульсная лазерная очистка использует только сфокусированную световую энергию для воздействия на загрязненный слой без физического контакта. В процессе очистки поддерживается безопасное расстояние между световым лучом и заготовкой, что полностью исключает механические повреждения и концентрацию напряжений на поверхности. Этот метод особенно подходит для заготовок с чрезвычайно высокими требованиями к качеству поверхности, таких как лопатки авиационных двигателей и прецизионные корпуса клапанов.

- Форма заготовки не ограничена: неровные криволинейные поверхности, глубокие отверстия, тонкие зубчатые колеса или сложные микроструктуры. Использование традиционных методов часто требует индивидуальной настройки приспособлений или замены чистящего инструмента. Система импульсной лазерной очистки оснащена многостепенной сканирующей головкой, которая позволяет гибко регулировать угол падения луча для достижения равномерного покрытия при очистке заготовок различной геометрической формы. В этом режиме отсутствует необходимость в частой смене приспособлений, что значительно сокращает время переналадки и отладки оборудования.

Высокоточное управление

- Удаление на микронном уровне: благодаря фокусирующей линзе с высокой числовой апертурой диаметр пятна импульсного лазера может составлять всего несколько десятков микрон, а точность удаления — до микронного уровня. Инженеры могут выполнять сканирование «точка-линия-поверхность» с высоким разрешением, анализируя толщину и распределение загрязнений на поверхности заготовки, точно удаляя органические покрытия, оксидные слои и мельчайшие частицы в диапазоне от нанометра до микрометра, не повреждая саму подложку.

- Гибкие и регулируемые параметры: с помощью передового программного обеспечения для управления лазером можно регулировать такие параметры, как плотность энергии (Дж/см²), длительность импульса (нс/пс), частота повторения (кГц или даже МГц) и скорость сканирования в режиме реального времени. Для различных типов загрязнений, таких как лёгкая ржавчина, стойкий слой клея или толстый слой покрытия, можно разработать библиотеку процессов «переключения одной кнопкой», которая позволяет быстро переключать несколько партий и несколько процессов в условиях массового производства, обеспечивая «точную дезактивацию без повреждения материала».

Экологически чистый и не загрязняющий окружающую среду

- Ноль химических реагентов: исключается использование традиционных кислот, щелочей или органических растворителей, что снижает риск химического воздействия на операторов и устраняет неблагоприятное воздействие остатков химикатов на последующие процессы (такие как покраска и гальваника).

- Отсутствие сточных вод и отходящих газов: загрязняющие вещества, удаляемые импульсным лазером, очищаются или адсорбируются и собираются в виде мельчайших частиц или частиц микронного размера, при этом практически не образуется аэрозолей и жидких отходов. Простая система пылеудаления и вытяжки позволяет создать рабочую среду с нулевыми отходами, соответствующую всё более строгим экологическим нормам и стандартам безопасности на производстве.

Многофункциональность: одна машина для многократного использования

- Совместимость с различными загрязнителями: один и тот же набор оборудования может выполнять несколько функций, таких как удаление ржавчины, краски, клея, воска, активация поверхности (мягкое травление) и т. д. Просто переключите режим процесса на интерфейсе управления, чтобы быстро перейти из режима удаления смазки и грязи в режим снятия твердого оксидного слоя, что значительно повышает комплексный коэффициент использования оборудования.

- Применение для обработки различных материалов: от высокотвёрдых металлов до гибких пластиков, от оптического стекла до натурального камня – очистка может осуществляться путём точной настройки параметров лазерного импульса. Таким образом, одно устройство может обслуживать несколько производственных линий, сокращая повторные инвестиции и затраты на техническое обслуживание. Это особенно подходит для малых и средних предприятий, позволяя максимально эффективно использовать активы.

Высокая эффективность и автоматизация

- Быстрая очистка: при обычном удалении ржавчины с поверхности деталей или снятии краски традиционная ручная работа часто занимает от нескольких минут до нескольких часов, в то время как импульсные лазерные системы могут очистить ту же область за секунды, а то и более десяти секунд. Мгновенные импульсы на уровне наносекунд/пикосекунд значительно сокращают цикл каждого процесса.

- Онлайн-интеграция: Современные системы импульсной лазерной очистки обеспечивают бесперебойную стыковку с промышленными роботами, системами визуального позиционирования и ПЛК производственных линий, обеспечивая автоматическую загрузку и разгрузку, мониторинг в режиме реального времени и обратную связь по процессу. Интеграция с системами SCADA или MES позволяет отслеживать состояние производства и качество очистки в цифровом формате, что в полной мере способствует внедрению интеллектуального производства и концепции «Индустрия 4.0».

Минимальные отходы материала

- Минимальная зона термического влияния: Благодаря чрезвычайно короткой длительности импульса тепло в процессе очистки практически полностью концентрируется в загрязненном слое, а нагретая область подложки ограничивается диапазоном толщины загрязнения, что позволяет избежать коробления детали, размягчения при отжиге или образования микротрещин.

- Снижение уровня брака: точно контролируемая глубина и равномерность снятия покрытия гарантируют стабильное состояние поверхности каждой очищенной детали, предотвращая потери материала и необходимость повторной обработки, вызванные чрезмерной очисткой. Значительно повышается общий выход продукции, а также снижаются затраты на закупку сырья и утилизацию отходов.

Благодаря вышеупомянутому глубокому анализу различных аспектов нетрудно увидеть, что технология импульсной лазерной очистки обладает не только такими преимуществами, как высокая эффективность, точность и экологичность, но также отличается превосходной гибкостью и масштабируемостью. Она становится приоритетным выбором для современной обрабатывающей промышленности, стремящейся к экологичному производству и высококачественной обработке поверхностей.

Проблемы и соображения

При развертывании системы очистки с помощью импульсного лазера, помимо учета технических характеристик и эффекта от применения, необходимо также всесторонне взвесить множество факторов, таких как стоимость инвестиций, возможности персонала, адаптация материалов и соблюдение правил безопасности, чтобы обеспечить бесперебойную реализацию проекта и добиться максимальной окупаемости инвестиций.

Начальная стоимость: Оборудование для импульсной лазерной очистки обычно включает в себя мощный лазерный генератор, прецизионные оптические фокусирующие компоненты, многокоординатную систему сканирования, а также программное обеспечение для управления и т.д. Общие инвестиции в оборудование выше, чем в традиционное очистное оборудование. Хотя единовременная стоимость покупки может варьироваться от нескольких тысяч до десятков тысяч долларов США, лазерная очистка не требует использования химических реагентов, занимает мало места и имеет низкие эксплуатационные расходы. Долгосрочные эксплуатационные расходы значительно ниже, чем при химической или механической очистке. При достижении определённого объёма использования оборудования общие затраты часто демонстрируют тенденцию «сначала высокие, а затем низкие», что обеспечивает быструю окупаемость инвестиций в оборудование.

Требования к обучению: Лазерная очистка требует использования высокоэнергетических оптических систем и точной настройки параметров. Операторы должны пройти профессиональное обучение для безопасной и эффективной эксплуатации оборудования. Обучение включает в себя: средства защиты от лазерного излучения (например, ношение лазерных очков и установка защитных ограждений), основные принципы оптики, регулировку ширины импульса и плотности энергии, настройку траектории и скорости сканирования, ежедневное обслуживание и устранение неисправностей. Предприятиям следует создать комплексную систему обучения и эксплуатационные характеристики, а также регулярно проводить аттестацию и переподготовку, чтобы гарантировать, что все операторы обладают стандартизированными навыками работы и реагирования на чрезвычайные ситуации.

Совместимость материалов: Различные подложки существенно различаются по поглощению света, теплопроводности и механической прочности, а также предъявляют разные требования к длительности лазерного импульса, плотности энергии и частоте повторения. Например, для оксидного слоя на поверхности металла требуется более высокая плотность энергии, в то время как для пластиковых деталей — более низкая энергия и более длительные импульсы для предотвращения плавления. Перед внедрением компаниям следует провести испытания небольших партий в сочетании с оптической микроскопией и определением морфологии поверхности, чтобы оптимизировать библиотеку параметров процесса и обеспечить быстрое переключение и стабильный эффект очистки между различными материалами и типами загрязнений.

Безопасность: Отсутствие строгих мер защиты при работе с лазерами высокой мощности может привести к риску воздействия светового излучения и отравления дымом. Установка оборудования должна соответствовать национальным или отраслевым правилам безопасности при работе с лазерами, быть оборудована защитными ограждениями, блокировками дверец лазера и соответствующими защитными очками. Кроме того, необходимо своевременно удалять микронные частицы, образующиеся в процессе очистки, с помощью эффективной системы пылеудаления и вытяжки, а также использовать соответствующие фильтрующие устройства для предотвращения распространения пыли и загрязнения производственной среды. Предприятиям также следует разработать руководства по безопасности при работе с лазерами и планы действий в чрезвычайных ситуациях, а также регулярно проводить учения по технике безопасности для обеспечения безопасности персонала и оборудования.

Благодаря комплексному планированию и инвестициям в четырех измерениях: первоначальные затраты, потребности в обучении, совместимость материалов и безопасность, можно максимально увеличить эффективность, точность и экологичность технологии импульсной лазерной очистки, а также снизить эксплуатационные риски и последующую нагрузку на техническое обслуживание, что обеспечивает непрерывную и стабильную очистку и значительную экономическую выгоду для предприятий.

Подведем итог

В данной статье систематически рассматриваются основные принципы, применяемые материалы, существенные преимущества и сложности внедрения технологии импульсной лазерной очистки. Во-первых, импульсный лазер обеспечивает микронную точность удаления загрязнений с помощью наносекундных/пикосекундных импульсов высокой пиковой энергии в сочетании с фототермическим и фотомеханическим эффектами; во-вторых, технология может быть гибко адаптирована к различным материалам, таким как сталь, лёгкие металлы, композитные материалы, пластик, стекло, камень и текстиль, для удовлетворения потребностей в очистке в различных отраслях промышленности; в-третьих, её бесконтактность, высокая точность, отсутствие химических реагентов, отсутствие сточных вод и выбросов выхлопных газов и другие характеристики полностью соответствуют высоким стандартам экологичного производства и Индустрии 4.0; наконец, несмотря на высокие первоначальные инвестиции в оборудование, обучение персонала и обеспечение безопасности, создание полной библиотеки параметров, системы обучения и требований безопасности позволяет предприятиям значительно снизить общие затраты, повысить производительность и достичь устойчивого и эффективного производства в последующих операциях. В целом технология импульсной лазерной очистки ведет отрасль обработки поверхностей к более точному, экологичному и интеллектуальному будущему с беспрецедентными экологическими показателями и гибкостью процесса.

Получить лазерные решения

Выбор профессионального партнера имеет решающее значение. Имея многолетний опыт в производстве лазерного оборудования и широкий спектр применения в промышленности, Актек Лазер Мы можем предоставить вам комплексные индивидуальные услуги, от выбора оборудования и оптимизации параметров процесса до интеграции автоматизации. Благодаря систематическому обучению и постоянной технической поддержке мы поможем вам быстро освоить процесс импульсной лазерной очистки, повысить эффективность производства и сократить отходы материалов, обеспечивая экологичность вашего производства и высокое качество обработки поверхностей.

Связаться с нами сейчас, чтобы получить профессиональные решения по очистке импульсным лазером, чтобы ваша производственная линия достигла идеального баланса между экологичностью, эффективностью и высоким качеством!

Контактная информация

- [email protected]

- [email protected]

- +86-19963414011

- Зона № 3 А, промышленная зона Лунчжэнь, город Юйчэн, провинция Шаньдун.

Получить лазерные решения