Насколько эффективна лазерная резка?

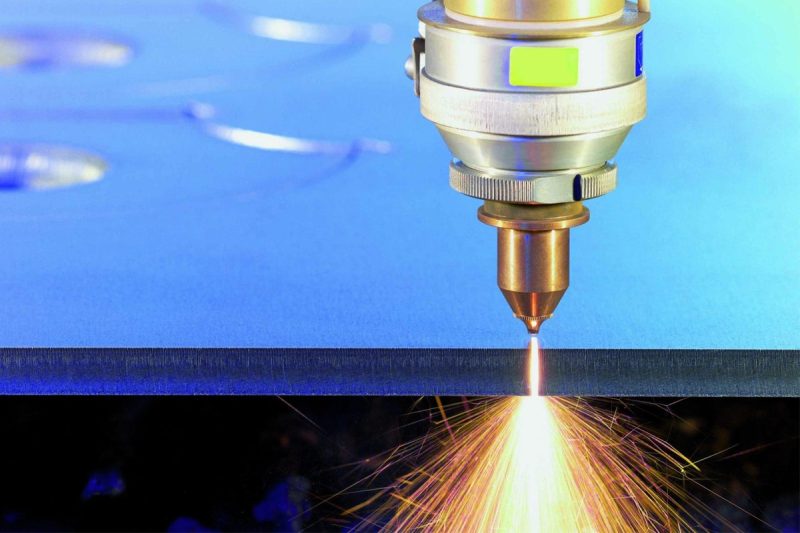

Лазерная резка — это бесконтактный, высокоточный метод обработки, при котором лазерный луч высокой плотности энергии воздействует на поверхность материала, нагревает материал до частичного расплавления, испарения или сжигания, а также использует вспомогательный газ для удаления шлака, что обеспечивает бесконтактную, высокоточную резку материала. По сравнению с традиционной механической резкой, лазерная резка обладает такими характеристиками, как высокая точность позиционирования, узкий пропил, малая зона термического влияния, гладкие кромки и автоматизированная обработка. Она особенно подходит для резки деталей со сложными контурами и требованиями к высокой точности. На фоне продолжающегося развития мировой обрабатывающей промышленности в направлении высокой точности, мелкосерийного производства и кастомизации, спрос на такое оборудование, как «станки для резки волоконным лазером», «станки для резки CO2-лазером» и «станки для резки Nd:YAG-лазером», значительно возрос.

Оглавление

Принцип лазерной резки

Генерация лазера и передача луча

Тип лазерного источника: К распространённым источникам лазерного излучения для лазерной резки относятся CO2-лазеры, волоконные лазеры и твердотельные лазеры (например, Nd:YAG). Среди них: машины для резки волоконным лазером обладают преимуществами в высокой мощности, высоком качестве луча и высокой эффективности электрооптического преобразования; Станки для лазерной резки CO2 по-прежнему занимают важное место в некоторых областях резки неметаллических материалов и толстых листов; лазерные генераторы Nd:YAG чаще используются в сценариях прецизионной резки и обработки специальных материалов.

Передача луча: CO2-лазеры обычно передают луч к режущей головке через систему отражателей, а волоконные лазеры — через оптоволокно, что обеспечивает низкие потери при передаче, компактную конструкцию и простоту обслуживания. После прохождения луча через фокусирующую линзу в фокусе формируется крошечная точка с чрезвычайно высокой плотностью энергии. При воздействии на поверхность материала он быстро нагревается и плавится или испаряется.

Фокусировка и управление энергией: диаметр фокусируемого пятна, положение фокуса (положительный фокус, отрицательный фокус, под линзой и т. д.) и расстояние между режущей головкой и заготовкой влияют на качество резки. Современный станки для лазерной резки обычно оснащены функциями автоматического слежения или автоматической фокусировки для улучшения эффекта «точной лазерной резки» и «эффективности лазерной резки».

Взаимодействие материалов и процесс резки

Нагрев материала и плавление/испарение: При воздействии лазерного луча на поверхность материала энергия фотонов поглощается материалом и преобразуется в тепловую энергию, что приводит к его быстрому нагреву до температуры плавления или даже испарения в фокальной зоне. Для металлов, при использовании газа, поддерживающего горение (например, кислорода), энергия, выделяющаяся в результате реакции окисления, может быть использована для ускорения резки; для нержавеющей стали или алюминиевых сплавов часто используют инертные газы (например, азот), чтобы избежать окисления, влияющего на качество режущей кромки.

Функция вспомогательного газа: кислород может увеличить скорость резки, но может вызвать окисление сварного шва, что подходит для углеродистой стали и т.д.; азот или аргон подходят для резки высококачественной нержавеющей стали и позволяют получать более гладкие кромки без потемнения вследствие окисления; резка с помощью воздуха недорога, но может быть ограничена в некоторых случаях, требующих точности. Выбор различных газов должен быть оптимизирован в соответствии с категорией металла для лазерной резки, толщиной листа и требованиями к качеству кромок.

Баланс скорости резки и качества: Слишком высокая скорость резки может привести к неполному прорезанию шва или образованию шероховатостей; слишком низкая скорость может привести к образованию чрезмерно большой зоны термического влияния (ЗТВ), заусенцев или пригорания. Для достижения баланса между «точной лазерной резкой» и «эффективной лазерной резкой» необходимо выбрать оптимальный план резки экспериментальным путем или с помощью библиотеки параметров, основанной на таких параметрах, как «тип и толщина материала», «мощность лазера», «положение фокусировки» и «вспомогательный газ».

Типы лазерной резки

Ниже представлены три технологии лазерной резки, широко используемые в промышленном производстве, каждая из которых имеет свои преимущества и области применения. В данной статье подробно анализируются их принципы и характеристики, а в конце приводится сравнительный обзор.

CO2 лазерная резка

Генератор лазера на CO2 использует углекислый газ в качестве лазерной среды, излучает инфракрасный свет с длиной волны около 10,6 мкм и после фокусировки режет или гравирует материал.

Принципы и характеристики

- Принцип: лазерный луч воздействует на поверхность материала, нагревая и плавя его, а затем использует вспомогательный газ (например, кислород) для удаления шлака и завершения резки.

- Низкое поглощение металла: из-за большой длины волны эффективность поглощения металла на этой длине волны ниже, чем у волоконного лазера.

- Хорошо подходит для неметаллических материалов: отлично подходит для резки неметаллических материалов, таких как древесина, акрил, кожа, ткань, пластик, и т. д.

- Подходит для резки толстых листов металла: мощные CO2-лазеры (2–4 кВт и выше) способны эффективно резать металлические листы толщиной в десятки миллиметров.

- Эффект резки: узкая щель, небольшая зона термического влияния и высокая эффективность резки.

- Недостатки: низкая эффективность фотоэлектрического преобразования (порядка 10-151ТП3Т), высокое энергопотребление, сложное обслуживание (оптические линзы, система водяного охлаждения и т.д.), относительно высокая стоимость оборудования и эксплуатационные расходы.

Волоконный лазер для резки

При резке волоконным лазером в качестве активной среды используется оптическое волокно, легированное редкоземельными элементами. Лазер направляется по оптическому волокну и эффективно фокусируется на поверхности заготовки для резки.

Принципы и характеристики

- Короткая длина волны и высокое поглощение: длина волны около 1,06 мкм эффективно поглощается металлом, а эффективность электрооптического преобразования достигает 30-50%.

- Высокая скорость резки: резка листового металла средней и тонкой толщины в 2–5 раз быстрее, чем у CO2-лазеров той же мощности.

- Простота обслуживания: полностью волоконная структура, не требуется сложная регулировка линз; длительный срок службы и стабильное использование.

- Точность и качество: превосходное качество луча, узкая щель, минимальное тепловое воздействие, подходит для высокоточной обработки.

- Широкое применение: обычно используется в нержавеющая сталь, углеродистая сталь, оцинкованный лист, алюминийи других типов металлов, стала основной технологией на рынке обработки металлов.

Nd: YAG-лазерная резка (твердотельный лазер)

Лазерный генератор на основе Nd:YAG (иттрий-алюминиевого граната) — это обычный твердотельный лазерный генератор, который также работает на длине волны 1,06 мкм и может обеспечивать непрерывный или импульсный выходной сигнал.

Принципы и характеристики

- Возможность импульсной резки: подходит для точной резки микроотверстий, детальной обработки и материалов с высокой отражающей способностью (таких как медь, серебро и т. д.).

- Низкая выходная мощность: по сравнению с волоконным лазером он имеет меньшую мощность и подходит для тонких пластин или микрообработки.

- Универсальность: Nd:YAG можно использовать для резки, сварки, маркировки и т. д., обладая высокой гибкостью применения.

- Сложное обслуживание: При использовании импульсной лампы или диодной накачки требования к обслуживанию выше, чем у волоконного лазера.

- Области применения: в основном используется в точном производстве, аэрокосмической промышленности, медицинском оборудовании, специальных отраслях промышленности, а также в полевых и локальных условиях обработки.

Три метода лазерной резки имеют свои характеристики: резка лазером CO2 фокусируется на неметаллах через длину волны 10,6 мкм, с умеренной стоимостью и плавной резкой, но относительно низкой эффективностью и энергоэффективностью; резка волоконным лазером использует диапазон 1,06 мкм, с высокой скоростью поглощения и высокой эффективностью электрооптического преобразования (около 30-50%), с преимуществами быстроты, высокой точности и низких затрат на обслуживание, особенно подходит для пакетной обработки средних и тонких металлических пластин, и в настоящее время является основным направлением на рынке; резка лазером Nd: YAG в основном выводит импульсы 1,06 мкм, подходящие для материалов с высокой отражающей способностью (таких как медь и серебро), а также для микроотверстий и прецизионной мелкой обработки, но мощность низкая, обслуживание сложное, а скорость низкая. В общем, если требуется обработка неметаллов, можно выбрать CO2; если преследуется высокая эффективность и высокая точность резки металла, предпочтительным выбором является волоконный лазер; а для нужд микрообработки материалов с высокой отражающей способностью можно использовать Nd:YAG.

Факторы, влияющие на эффект лазерной резки

В реальных условиях лазерной резки одно лишь современное оборудование не может гарантировать качество резки. На конечный результат влияет множество факторов, включая тип и толщину материала, тип и мощность лазера, скорость резки и контроль качества, выбор вспомогательного газа и другие. Каждый фактор взаимосвязан с другими параметрами, поэтому для достижения узкой щели, малой зоны термического влияния, гладкой кромки и эффективной резки требуется комплексная оптимизация.

Тип материала и толщина

- Металлические материалы: углеродистая сталь, нержавеющая сталь, алюминиевый сплав, оцинкованный лист, медь, титановый сплав и т. д. — каждый из них имеет различную скорость поглощения и характеристики теплопроводности для длины волны лазера, поэтому мощность и скорость необходимо регулировать.

- Неметаллические материалы, такие как акрил, оргстекло, дерево, ткань и т. д., чаще всего режутся CO2-лазером, однако следует помнить о возгорании материала и выделении вредного дыма.

- Толщина материала: для тонких пластин (<6 мм) можно использовать волоконные лазерные установки меньшей мощности с узкими щелями и высокими скоростями; для средних и толстых пластин (6–20 мм) можно выбрать волоконный лазер средней и высокой мощности или CO2-лазер; для сверхтолстых пластин (>20 мм) часто требуются высокомощные лазеры или комбинированные процессы.

Тип и мощность лазера

- Выбор мощности: Обычно выбирают подходящую мощность в соответствии с толщиной и типом материала, например 1 кВт, 2 кВт, 3 кВт и выше. Чем выше мощность, тем больше максимальная толщина резки, но при этом увеличиваются стоимость и энергопотребление.

- Тип лазера: Упомянутые выше CO2, волоконный и Nd:YAG лазеры имеют свои области применения. Необходимо выбрать наиболее экономически эффективное решение, сравнив параметры и проанализировав спрос клиентов.

Скорость и качество резки

- Регулировка скорости: Оптимальную скорость резки необходимо определить путем пробной резки или с помощью библиотеки эмпирических параметров; скорость резки влияет на качество реза и зону термического влияния.

- Качество кромки: гладкость кромки, снятие фаски, цвет окисления, заусенцы и т. д. — все это зависит от скорости, положения фокусировки и выбора вспомогательного газа.

Вспомогательный газ

- Кислород: увеличивает скорость резки, подходит для углеродистой стали, но шов реза может окислиться.

- Азот/аргон: обеспечивает высокое качество режущих кромок, подходит для нержавеющей стали, алюминиевых сплавов и т. д.; стоимость относительно высока.

- Воздух: Удобен и экономичен, но может повлиять на точность обработки.

Ключевые факторы, влияющие на эффект лазерной резки, можно обобщить следующим образом:

- Тип и толщина материала напрямую определяют скорость поглощения, теплопроводность и необходимую мощность. Для металлов необходимо соответствующим образом корректировать энергию; для неметаллов, таких как акрил, используются CO2-лазеры, и необходимо предотвратить проблемы с ожогами и дымом.

- Тип и мощность лазера необходимо выбирать обоснованно, в зависимости от толщины и свойств материала (например, 1–3 кВт). Чем выше мощность, тем больше толщина резки, но при этом увеличиваются стоимость и энергопотребление.

- Скорость резки и контроль качества требуют поддержки библиотеки параметров испытаний; слишком высокая скорость может легко привести к неполной резке, а слишком низкая скорость приведет к расширению зоны термического влияния, образованию заусенцев или окислению.

- Тип и давление вспомогательного газа (кислород, азот, воздух) определяют эффективность продувки шлака, степень окисления реза и качество кромок; правильная регулировка газа и давления позволяет добиться как скорости, так и качества.

Благодаря точной настройке и скоординированной оптимизации вышеуказанных факторов можно значительно улучшить конечный эффект лазерной резки и достичь целей обработки: высокой эффективности, высокой точности и низкой стоимости.

Преимущества лазерной резки

Технология лазерной резки быстро вытесняет традиционные методы резки благодаря своей высокой точности, эффективности и многофункциональности, став одним из основных процессов современного производства. От микронных разрезов до сложных автоматизированных сборочных линий — лазерная резка не только повышает качество обработки, но и значительно повышает эффективность производства. Ниже представлен подробный анализ её основных преимуществ, призванный помочь читателям полностью понять ценность лазерной резки.

- Высокая точность и достоверность: лазерная резка позволяет получать чрезвычайно узкие щели (обычно <0,2 мм) и высокую точность позиционирования (до уровня 0,01 мм) за счет высококачественной фокусировки луча, что подходит для прецизионной резки деталей и сложной контурной обработки.

- Скорость и эффективность: По сравнению с традиционной механической резкой, лазерная резка обеспечивает более высокую скорость, особенно при обработке тонких и средних листов. Кроме того, её можно комбинировать с автоматизированным оборудованием для обеспечения пакетной и эффективной обработки.

- Универсальность: применимо к различным материалам (металлическим и неметаллическим) и различной толщины; различные процессы могут быть выполнены путем простой смены типа источника лазера или регулировки параметров, что обеспечивает гибкость.

- Минимальные отходы материала: благодаря точному управлению траекторией лазера и шириной щели можно свести к минимуму излишки и отходы материала, улучшить его использование и снизить затраты.

- Высокая повторяемость: лазерная резка под управлением ЧПУ обеспечивает единообразие деталей массового производства, снижает количество ручных ошибок и повышает стабильность качества продукции.

- Чистые и гладкие края: при соблюдении соответствующих параметров прорези не требуют вторичного удаления заусенцев, что экономит время на последующей обработке. Это особенно заметно в материалах, требующих высокого качества отделки, например, при обработке нержавеющей стали.

- Бесконтактный процесс: лазер не контактирует напрямую с заготовкой, и не возникает механического напряжения и деформации, что особенно подходит для тонких пластин и прецизионных деталей; нет необходимости заменять инструмент, что снижает затраты на техническое обслуживание.

- Автоматизация и гибкость: его можно легко соединить с автоматической системой загрузки и разгрузки и программным обеспечением CAD/CAM для достижения интеллектуального производства; его можно адаптировать к индивидуальным требованиям небольших партий и различных разновидностей.

Преимущества лазерной резки можно резюмировать следующим образом: во-первых, высокая точность и аккуратность позволяют достигать щели менее 0,2 мм и точность позиционирования 0,01 мм, обеспечивая гарантию сложной контурной обработки; во-вторых, высокая скорость обработки, особенно в области средних и тонких пластин, может обеспечить эффективное серийное производство с помощью системы автоматизации; кроме того, лазерная резка подходит для различных материалов и толщин, а гибкие задачи резки могут быть выполнены без частой замены оборудования; меньше отходов материала, технология узкой щели обеспечивает высокое использование материала; высокая повторяемость обеспечивает постоянный размер деталей партии; гладкие кромки разрезов могут сократить или исключить вторичную обработку; бесконтактный процесс позволяет избежать механических напряжений и износа инструмента; в то же время он легко сочетается с CAD/CAM и системами автоматической загрузки и выгрузки, и имеет высокоавтоматизированные и гибкие характеристики. В целом, лазерная резка имеет очевидные преимущества во многих измерениях, таких как точность, эффективность, стоимость и автоматизация, и является идеальным выбором для современного промышленного производства.

Недостатки лазерной резки

Несмотря на значительные преимущества лазерной резки, она также сталкивается с рядом сложностей на практике. Первоначальные затраты на оборудование и эксплуатационные расходы, связанные с использованием мощного оборудования, высокая отражательная способность или сложность резки некоторых материалов (например, меди и алюминия), зона термического влияния (ЗТВ) во время резки, которая может повлиять на свойства материала, высокое энергопотребление и требования к обслуживанию источника света, оптического тракта и вспомогательных систем — все это ключевые факторы, которые необходимо всесторонне оценить при планировании проекта и выборе оборудования.

- Высокие первоначальные затраты: инвестиции в лазерное режущее оборудование (особенно в мощные волоконные лазерные режущие станки и автоматизированные производственные линии) относительно велики, но в долгосрочной перспективе повышение эффективности и качества может снизить затраты.

- Ограничения по материалам: резка некоторых материалов с высокой отражающей способностью (например, меди и алюминия) или очень толстых материалов требует специальных процессов или более высокой мощности; резка неметаллических воспламеняющихся материалов требует соблюдения мер пожарной безопасности.

- Зона термического влияния (ЗТВ): Хотя зона термического влияния при лазерной резке меньше, чем при традиционной резке, в некоторых высокоточных или высокопроизводительных сценариях все равно следует уделять внимание изменениям в структуре материала или деформации, вызванным тепловым воздействием.

- Потребляемая мощность: Мощные лазерные станки потребляют много энергии и должны иметь достаточную охлаждающую способность и энергоснабжение; необходимо оценить эксплуатационные расходы.

- Требования к техническому обслуживанию: лазерные источники, системы оптического тракта, режущие головки, вытяжные и охлаждающие системы и т. д. требуют регулярного технического обслуживания; в частности, оптические волокна и оптические компоненты в волоконном лазерном генераторе должны быть пыленепроницаемыми и герметичными.

Хотя лазерная резка демонстрирует хорошие показатели точности и эффективности, пользователям необходимо обратить внимание на следующие основные ограничения перед инвестированием: во-первых, инвестиции в оборудование велики, а расходы на техническое обслуживание высоки, что оказывает экономическое давление на малые и средние предприятия; во-вторых, некоторые материалы с высокой отражающей способностью или сверхтолстые материалы требуют специальных процессов и более высокой мощности и все равно могут сталкиваться с трудностями при резке; в-третьих, даже если зона термического влияния лазерной резки относительно невелика, в сценариях с чрезвычайно высокими требованиями к свойствам материала (таким как твердость и вязкость) особое внимание все равно следует уделять контролю ЗТВ; кроме того, постоянное высокое потребление энергии влечет за собой большие эксплуатационные расходы и требования к охлаждению; наконец, оно сильно зависит от управления техническим обслуживанием: лазерные источники, оптические системы, охлаждение и вытяжка и т. д. — все это требует регулярного технического обслуживания и калибровки для обеспечения качества резки и срока службы оборудования.

В целом, чтобы в полной мере реализовать преимущества лазерной резки, ключевым моментом является полное управление процессом: от выбора оборудования, подбора материалов, оптимизации параметров до создания системы технического обслуживания, чтобы достичь наилучшего баланса между затратами и эффективностью.

Применение лазерной резки

Технология лазерной резки играет ключевую роль во многих отраслях промышленности благодаря чрезвычайно высокой точности обработки, гибкой адаптации к материалам и высокой степени автоматизации. Например, в автомобильной промышленности лазерная резка используется для пакетной резки прецизионных деталей, таких как приборные панели, компоненты шасси, выхлопные системы и т. д., помогая производителям эффективно производить сложные конструкции; в аэрокосмической отрасли лазерная резка стала надежным средством резки легких материалов, таких как титановые и алюминиевые сплавы, что особенно подходит для легких деталей и обеспечения жесткого контроля допусков; а в электронной промышленности лазерная резка позволяет достичь точности обработки печатных плат, радиаторов и миниатюрных разъемов на уровне миллиметров и даже микрон, что является неотъемлемой частью производства печатных плат и подготовки полупроводников.

В связи с растущим спросом на медицинское оборудование и обработку хирургических инструментов лазерная резка часто используется для изготовления прецизионных деталей, таких как скальпели, стенты и имплантаты, благодаря бесконтактному методу обработки и отсутствию заусенцев. В сфере производства вывесок и рекламных конструкций, особенно при изготовлении акриловых и металлических вывесок, лазерная резка позволяет создавать острые режущие кромки и сложные узоры, отвечающие индивидуальным требованиям заказчика. В ювелирном деле высокоточная резка драгоценных металлов обеспечивает высокое качество готовых ювелирных изделий со сложными узорами и гладкими краями.

Кроме того, в текстильной и швейной промышленности лазеры широко применяются для беззаусенцевой резки тканей, кожи и текстильных изделий, особенно при изготовлении кружев, ремней и выкроек по индивидуальному заказу. В мебельном производстве и дизайне интерьеров технология лазерной резки применяется для тонкой обработки древесины, композитных плит и декоративных панелей, позволяя создавать мебель и предметы декора сложной конструкции или с уникальным стилем. Кроме того, лазерная резка демонстрирует свои многофункциональные преимущества в архитектурном моделировании, образовательном прототипировании, производстве пресс-форм, рекламном производстве и других областях.

В целом, лазерная резка стала важным инструментом в области современного производства и креативного дизайна благодаря своей высокой скорости, исключительной точности, бесконтактности и совместимости материалов, а также постоянно выводит различные отрасли промышленности на новый уровень в плане повышения эффективности и контроля качества.

Краткое содержание

Технология лазерной резки играет важную роль во всех сферах жизни благодаря своей высокой точности, эффективности, многофункциональности и автоматизации. От CO2-лазера до волоконного лазера, а также для специальных применений, таких как Nd:YAG, различные источники лазерного излучения и процессы резки требуют гибкого выбора в зависимости от типа материала, толщины, требований к качеству и бюджета. Ключевыми факторами, влияющими на эффективность резки, являются свойства материала, тип и мощность лазера, скорость резки, вспомогательный газ и управление оптической траекторией.

Получить лазерные решения

Как компания с многолетним опытом исследований, разработок и производства лазерного оборудования, Лазер AccTek Мы обладаем передовыми технологиями и богатым опытом в области производства станков для резки волоконным лазером, станков для резки CO2-лазером и т.д. Наше оборудование отлично подходит для высокоточной лазерной резки, резки толстолистового металла мощным волоконным лазером, прецизионной резки нержавеющей стали, автоматизированных линий лазерной резки и т.д. Мы предлагаем индивидуальные решения в соответствии с потребностями клиентов. Независимо от того, интересует ли вас эффективность лазерной резки или высокое качество отделки, мы предлагаем оптимизированную поддержку и техническое обслуживание.

Добро пожаловать на наш сайт или контакт Обратитесь напрямую к команде AccTek Laser, чтобы получить профессиональные рекомендации по выбору оборудования, расценки на оборудование и послепродажные гарантии. Давайте вместе повысим качество вашей продукции и эффективность производства, используя передовые технологии лазерной резки, и вместе достигнем выдающихся результатов.

Контактная информация

- [email protected]

- [email protected]

- +86-19963414011

- Зона № 3 А, промышленная зона Лунчжэнь, город Юйчэн, провинция Шаньдун.

Получить лазерные решения