Понимание запахов, связанных с лазерными резаками

Станки лазерной резки, Благодаря высокой точности, эффективности и высокой степени автоматизации, лазерные режущие станки стали незаменимым технологическим оборудованием в современном производстве. Они широко используются в различных отраслях, включая металлообработку, обработку пластика, деревообработку, гравировку кожи и обработку композитных материалов. С ростом популярности и расширением сферы применения лазерных режущих станков пользователи обеспокоены не только точностью резки и производительностью, но и возможными побочными эффектами: запахом и дымом.

В процессе лазерной резки материал плавится, испаряется и даже горит под воздействием высокоэнергетического лазерного луча, выделяя различные газы, твердые частицы и химические компоненты. Диффузия этих веществ в воздух приводит к появлению резких или раздражающих запахов. Отсутствие надлежащих систем вентиляции и фильтрации воздуха не только снижает комфорт оператора и ухудшает качество воздуха в производственной зоне, но и создает потенциальные риски для здоровья и безопасности труда.

Таким образом, более глубокое понимание причин, распространенных типов и последствий запахов при лазерной резке, а также изучение способов уменьшения запахов с помощью научных корректировок процесса, обслуживания оборудования и методов очистки воздуха не только улучшит рабочую среду, но и поможет компаниям достичь зеленого, экологически безопасного и устойчивого развития, сохраняя при этом эффективность производства.

Оглавление

Обзор процесса лазерной резки

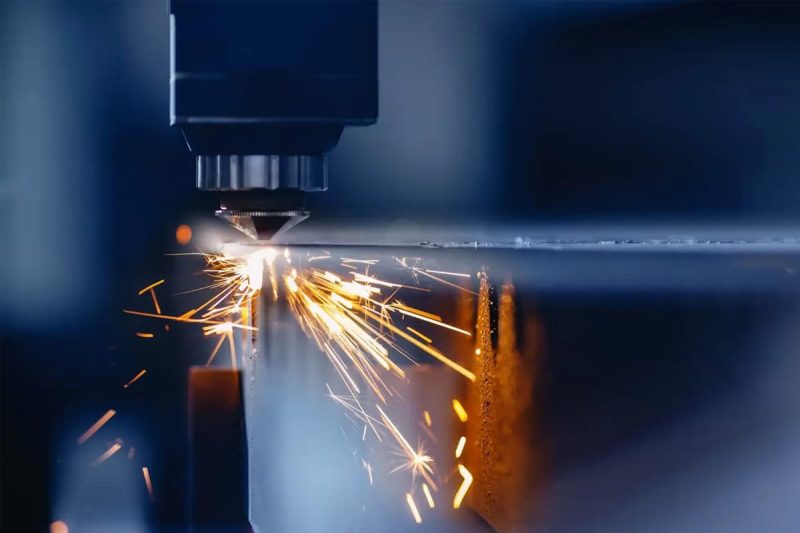

Основной принцип работы лазерного резака заключается в фокусировке лазерного луча высокой плотности энергии на поверхность материала. Этот локальный нагрев вызывает быстрое плавление, испарение или возгорание материала. Затем вспомогательный газ высокого давления сдувает шлак, обеспечивая точность резки. Этот процесс обеспечивает чрезвычайно высокую скорость и точность резки, непревзойденные по сравнению с традиционной механической резкой.

На практике станки лазерной резки могут обрабатывать широкий спектр материалов:

- Металлы: к ним относятся углеродистая сталь, нержавеющая сталь, алюминий сплавы, медь, и их сплавы. Резка этих материалов часто сопровождается появлением дыма и лёгкого металлического запаха из-за окисления или плавления металла.

Физические и химические свойства различных материалов определяют их реакцию на лазерное излучение. Например:

- Древесина и бумага с большей вероятностью будут источником запаха гари.

- Пластик и оргстекло могут выделять резкий химический запах.

- Хотя металлические материалы менее огнеопасны, при высоких температурах они могут выделять металлические пары и твердые частицы.

Таким образом, понимание принципов работы станков лазерной резки и свойств распространенных материалов не только способствует повышению качества резки и эффективности производства, но и помогает операторам лучше понимать источники возникновения запахов и паров в процессе резки, что позволяет им принимать эффективные меры для обеспечения безопасной и здоровой производственной среды.

Причины запаха

Возникновение запаха практически неизбежно при лазерной резке. Основная причина кроется в физическом и химическом взаимодействии высокоэнергетических лазеров с различными материалами. При плавлении, разложении или горении материалов при высоких температурах выделяются различные газы, пары и твердые частицы. Эти газы проникают в воздух и создают запахи, которые обычно ощущают операторы. Понимание источника запахов может помочь лучше контролировать качество воздуха на рабочем месте.

Испарение и горение материалов

При фокусировке лазерного луча на поверхности материала температура в этой области резко повышается за очень короткое время. Горючие материалы, такие как дерево, бумага и кожа, воспламеняются непосредственно, выделяя характерный запах гари. Пластик и оргстекло могут выделять раздражающие газы вследствие термического разложения. Хотя металлы трудновоспламеняемы, они всё же вступают в реакции окисления при высоких температурах, выделяя пары, содержащие металлические частицы.

Выброс газа и дыма

В процессе лазерной резки некоторые материалы выделяют летучие органические соединения (ЛОС) и мелкие твердые частицы. Эти вещества не только вызывают резкий запах, но и могут вызывать перегрузку дыхательной системы человека. Например, газы, выделяющиеся при резке пластиковых материалов (таких как ПВХ и АБС), часто оказывают раздражающее действие и потенциально опасны. Без эффективной системы вытяжки и фильтрации эти газы могут накапливаться в воздухе цеха, ухудшая его качество.

Химические реакции между материалами и лазерной энергией

Помимо горения и испарения, компоненты материалов часто вступают в сложные химические реакции под воздействием лазерного излучения. Например, при резке хлорсодержащих пластиков может выделяться хлористый водород с резким запахом. Некоторые металлы окисляются при высоких температурах, образуя газы и твердые частицы с металлическим запахом. Эти побочные продукты не только имеют различные запахи, но также могут быть едкими или токсичными.

Подводя итог, можно сказать, что запахи при лазерной резке возникают в основном в результате термического разложения и горения материалов, выделения летучих органических соединений (ЛОС) и твёрдых частиц, а также сложных химических реакций. Различные материалы обладают различными запахами, варьирующимися от запаха гари до резкого химического запаха. Понимание механизмов образования этих запахов может помочь компаниям более эффективно разрабатывать производственные процессы и выбирать оборудование для очистки воздуха, эффективно снижая воздействие запахов при лазерной резке на здоровье операторов и рабочую среду.

Типы запахов

При лазерной резке тип и интенсивность запахов могут значительно различаться в зависимости от свойств материала, параметров резки и конфигурации оборудования. Понимание этих распространённых типов запахов не только помогает идентифицировать вещества, образующиеся в процессе резки, но и позволяет компаниям внедрять более целенаправленные меры защиты в управление производством для снижения негативного воздействия на здоровье операторов и рабочую среду.

Запах гари

При воздействии высоких температур лазерного луча на легковоспламеняющиеся неметаллические материалы, такие как дерево, бумага, текстиль и кожа, они обугливаются или горят, выделяя характерный запах гари. Этот запах, как правило, легко определить, а его интенсивность зависит от толщины и влажности материала. Например, сухая древесина с большей вероятностью будет давать сильный запах гари при резке, в то время как древесина с более высоким содержанием влаги может издавать более слабый запах.

Химический запах

При резке таких материалов, как пластик, полиметилметакрилат (ПММА) и резина, термическое разложение часто приводит к выделению едких химических газов. Этот запах, возникающий при лазерной резке, обычно раздражает и может даже вызывать лёгкое удушье. Разные виды пластика имеют существенно разные запахи. Например:

- При резке ПВХ может выделяться хлористый водород, который обладает сильным раздражающим действием.

- При резке АБС-пластика образуются пары с запахом химического растворителя.

- Резка акрила часто сопровождается появлением сладкого или резкого запаха органических соединений.

Запахи дыма и частиц

Хотя большинство металлов не выделяют заметного запаха гари, как дерево или пластик, при резке металла, высокие температуры могут привести к образованию паров оксидов металлов и мелких частиц. Эти пары могут иметь слегка резкий металлический запах, а содержащиеся в них твердые частицы могут влиять на качество воздуха. Без эффективной вытяжной системы в цеху пары могут легко накапливаться, загрязняя воздух и вызывая дискомфорт в дыхании.

Факторы, влияющие на тип и интенсивность запаха

Изменения запаха при лазерной резке зависят не только от самого материала, но и от следующих факторов:

- Состав материала: Органические материалы чаще выделяют запах гари или химикатов, в то время как металлы в основном выделяют твердые частицы и дым.

- Толщина материала: более толстые материалы дольше остаются в процессе резки, что приводит к появлению более сильного запаха.

- Мощность и скорость резки: Чрезмерная мощность лазера или низкая скорость резки могут привести к чрезмерному возгоранию материала, что приведет к появлению более сильного запаха.

- Использование вспомогательного газа: Различные газы, такие как кислород, азот и воздух, могут влиять на степень сгорания и состав запаха.

Подводя итог, запахи, возникающие при лазерной резке, можно разделить на три основных типа: запахи гари, химических веществ и металлических частиц. Различные материалы и параметры процесса напрямую влияют на тип и интенсивность запаха. Понимание этих отличительных особенностей не только помогает операторам быстрее определить источник запаха, но и помогает внедрить эффективные методы очистки воздуха и меры безопасности. Это обеспечивает эффективность резки, создавая более здоровую и экологичную производственную среду.

Вопросы здоровья и безопасности

Помимо эффективности и точности, при использовании лазерных режущих станков важнейшее значение имеют охрана труда и техника безопасности. Пары, твердые частицы и запахи, образующиеся в процессе резки, часто содержат опасные вещества, такие как летучие органические соединения (ЛОС), мелкие металлические частицы и химические газы. Длительное воздействие этих паров не только ухудшает комфорт оператора, но и представляет потенциальную угрозу для здоровья. Поэтому компании и операторы должны уделять особое внимание и применять эффективные меры защиты.

Риски для здоровья

Вдыхание неочищенных паров и запахов, образующихся при лазерной резке, может вызвать раздражение дыхательных путей, сухость и першение в горле, кашель, головную боль, слезотечение или дискомфорт в краткосрочной перспективе. Длительное воздействие без мер защиты может привести к более серьёзным последствиям:

- Респираторные заболевания: Постоянное вдыхание воздуха, содержащего ЛОС и твердые частицы, может увеличить риск развития хронического бронхита, астмы и других заболеваний.

- Неврологические эффекты: некоторые химические газы могут вызывать головокружение, усталость и даже нарушение концентрации.

- Риски профессиональных заболеваний: Некоторые исследования показали, что у рабочих, подвергающихся воздействию паров лазерной резки в течение длительного периода времени, профессиональные риски для здоровья значительно выше, чем у населения в целом.

Важность систем вентиляции и фильтрации воздуха

Ключом к улучшению качества воздуха является создание комплексной системы вентиляции и очистки воздуха.

- Местные вытяжные системы: эти системы собирают и выбрасывают пары непосредственно вблизи источника загрязнения, сводя к минимуму их распространение.

- Оборудование для фильтрации воздуха: высокоэффективные фильтры (такие как HEPA-фильтры или фильтры с активированным углем) эффективно удаляют твердые частицы и химические пары.

- Вентиляция всего объекта: обеспечивает циркуляцию воздуха в цехе, предотвращая длительное скопление опасных веществ.

Правильно спроектированные и обслуживаемые системы вентиляции и фильтрации воздуха могут значительно снизить воздействие дыма от лазерной резки на окружающую среду и здоровье.

Соблюдать правила охраны труда и техники безопасности.

В каждой стране действуют четкие правила, касающиеся качества воздуха и охраны труда на рабочих местах. Например, как Европейский союз, так и Управление по охране труда США (OSHA) установили верхние пределы концентрации опасных газов и твердых частиц. При использовании станков для лазерной резки компаниям следует обеспечить соответствие производственной среды соответствующим стандартам, регулярно контролировать качество воздуха и проводить обучение сотрудников технике безопасности для снижения потенциальных рисков.

Меры индивидуальной защиты

Помимо усовершенствования оборудования, операторам также следует применять соответствующие меры индивидуальной защиты:

- Используйте стандартную защитную маску или респиратор для эффективной фильтрации твердых частиц и некоторых химических паров.

- Надевайте защитные очки, чтобы снизить риск раздражения глаз.

- Соблюдайте правила личной гигиены, например, мойте руки и лицо сразу после стрижки.

В целом, дым и запах, образующиеся при лазерной резке, могут оказывать краткосрочное или долгосрочное негативное воздействие на здоровье операторов, что требует принятия систематических мер защиты. Компании должны внедрять эффективные системы вентиляции и очистки воздуха на уровне оборудования, строго соблюдая правила охраны труда и техники безопасности. Операторы также должны принимать соответствующие меры индивидуальной защиты для снижения рисков воздействия. Только путем обеспечения контроля источников загрязнения, управления окружающей средой и мер индивидуальной защиты можно создать безопасную и здоровую рабочую среду, обеспечивая при этом эффективность производства.

Факторы, влияющие на уровень запаха

При работе лазерного режущего станка тип и интенсивность запахов не являются фиксированными, а зависят от сочетания ряда факторов. Различные рабочие параметры, свойства материалов, а также условия вентиляции и фильтрации напрямую определяют интенсивность запахов в цехе. Понимание этих факторов может помочь компаниям внедрять более целенаправленные меры по оптимизации на реальном производстве, уменьшая ненужные запахи и улучшая рабочую среду.

Настройки и параметры машины

Рабочие параметры станка лазерной резки оказывают непосредственное влияние на уровень запаха.

- Мощность: Чрезмерная мощность может привести к чрезмерному возгоранию материала, что приводит к появлению сильных гари и химических запахов. Избыточная мощность может привести к неполному измельчению, увеличению времени обработки и повышенному дымообразованию.

- Скорость резки: Слишком низкая скорость резки подвергает материал длительному воздействию высоких температур, выделяя больше дыма и твердых частиц. Слишком высокая скорость резки может привести к менее чистому срезу, но запах относительно слабый.

- Типы вспомогательных газов: обычно используются кислород, азот и сжатый воздух. Кислородная резка, как правило, усиливает горение и усиливает запах; азот подавляет горение, уменьшая дымность и запах. Воздушная резка обеспечивает умеренное соотношение цены и производительности. Правильный выбор вспомогательного газа может эффективно решить проблему запаха.

Характеристики материала

Химический состав, толщина и поверхностное покрытие самого материала являются ключевыми факторами, определяющими тип и интенсивность запаха.

- Химический состав: Полимерные материалы, такие как пластик, резина и оргстекло, с большей вероятностью выделяют летучие органические соединения (ЛОС) с резким запахом; металлические материалы, с другой стороны, производят твердые частицы и металлические пары.

- Толщина: Более толстые материалы требуют больше времени на резку, что приводит к более интенсивному горению и разложению, а также к более сильному запаху.

- Покрытие поверхности: Некоторые металлические или деревянные поверхности покрыты краской, клеем или защитными составами. Эти вещества часто выделяют резкие химические запахи при воздействии высоких температур, что существенно влияет на качество воздуха.

Эффективность системы выхлопа и фильтрации

Несмотря на то, что в процессе резки запахи неизбежны, эффективность систем вытяжки и фильтрации будет определять качество воздуха в цехе.

- Вытяжная система: Эффективные местные вытяжные устройства могут удалять дым непосредственно возле источника загрязнения, предотвращая его распространение.

- Оборудование для фильтрации воздуха: оснащено высокопроизводительными фильтрами (такими как HEPA и фильтры с активированным углем) для эффективного удаления мелких частиц и вредных газов.

- Техническое обслуживание системы: Если оборудование не очищается в течение длительного времени или фильтрующий элемент засорен, эффективность значительно снизится, что приведет к накоплению запаха в цехе и ухудшению качества воздуха.

В целом, интенсивность запахов, возникающих при лазерной резке, в первую очередь определяется тремя факторами: настройками параметров станка, свойствами материала и эффективностью системы фильтрации выхлопных газов. Правильно регулируя мощность и скорость лазера, выбирая подходящие вспомогательные газы, оптимизируя выбор материала и поддерживая эффективную систему фильтрации, компании могут значительно снизить уровень запахов, сохраняя при этом эффективность резки, создавая более здоровую и безопасную производственную среду.

Советы по уменьшению запаха

Хотя лазерные режущие станки неизбежно выделяют запах и дым во время работы, благодаря научному управлению и оптимизации воздействие запаха можно значительно снизить, сохранив при этом эффективность резки. Для компаний, стремящихся улучшить условия труда и повысить качество продукции, следующие советы помогут уменьшить запах от лазерной резки.

Техническое обслуживание и чистка оборудования

Поддержание лазерного резака в хорошем рабочем состоянии является основной мерой по уменьшению запаха.

- Техническое обслуживание оптической системы: регулярно очищайте лазерную головку, отражатель и линзу, чтобы предотвратить потерю энергии из-за рассеивания луча и уменьшить чрезмерное сжигание материала.

- Очистка выхлопной системы: После длительного использования дым и твердые частицы легко скапливаются в выхлопных каналах и фильтрах, снижая эффективность выхлопа и приводя к появлению неприятного запаха. Регулярная очистка или замена фильтрующих элементов может поддерживать эффективную работу выхлопной системы.

- Общее техническое обслуживание: Регулярно проверяйте уплотнители и вентиляционные отверстия станка лазерной резки, чтобы убедиться, что дым не попадает обратно в цех.

Оптимизация параметров резки

Правильная настройка параметров резки может уменьшить образование дыма и запаха у источника.

- Регулировка мощности: Избегайте чрезмерной мощности, которая может привести к интенсивному возгоранию материала и появлению запаха гари или химических веществ. Также избегайте недостаточной мощности, которая может привести к увеличению времени резки и повышенному дымообразованию.

- Оптимизация скорости: выберите подходящую скорость резки, чтобы добиться оптимального разделения материала и свести к минимуму ненужное термическое разложение.

- Выбор вспомогательного газа: Если позволяют условия, для резки предпочтительно использовать азот, чтобы минимизировать реакции горения. Кислород, хотя и обеспечивает высокую эффективность резки, также выделяет сильный запах.

Правильная утилизация отходов

Остатки и отходы, образующиеся в процессе резки, если их оставить в мастерской на длительное время, будут продолжать выделять запахи и даже станут источником загрязнения воздуха.

- Раздельный сбор: сортируйте отходы по типу материала, чтобы избежать смешивания различных материалов и возникновения новых запахов.

- Своевременная уборка: создайте комплексную систему уборки, чтобы гарантировать своевременную утилизацию отходов резки.

- Экологически безопасная утилизация: выбирайте соответствующие требованиям методы переработки или утилизации, чтобы свести к минимуму вторичное загрязнение и улучшить экологический имидж вашей компании.

Подводя итог, можно сказать, что ключ к снижению запаха от лазерных режущих станков заключается в техническом обслуживании оборудования, оптимизации параметров резки и управлении отходами. Регулярная очистка оборудования, рациональная регулировка мощности и скорости, а также своевременная утилизация отходов позволяют компаниям эффективно снизить воздействие дыма и запаха на операторов, одновременно улучшая качество воздуха в цехе и общую эффективность производства. Эти меры не только способствуют улучшению условий труда, но и закладывают важнейшую основу для достижения экологичного производства и устойчивого развития.

Краткое содержание

Лазерные режущие станки, благодаря своей высокой точности, эффективности и автоматизации, стали необходимым оборудованием в таких отраслях, как металлообработка, переработка пластмасс и деревообработка. Однако, несмотря на повышение производительности и точности резки, процесс резки неизбежно сопровождается появлением запахов и дыма. Если не контролировать эффективно этот дым и летучие органические соединения (ЛОС), они не только снижают комфорт оператора, но и представляют опасность для здоровья, а также негативно сказываются на качестве воздуха на рабочем месте. Научная оптимизация параметров процесса резки, правильная регулировка мощности и скорости лазера, внедрение эффективных систем отвода дыма и фильтрации воздуха, усиление технического обслуживания оборудования и строгое соблюдение правил охраны труда и техники безопасности позволяют компаниям значительно снизить воздействие запахов, возникающих при лазерной резке, на окружающую среду и здоровье персонала, обеспечивая при этом долгосрочную стабильную работу и повышение эффективности производства.

Будучи профессиональным поставщиком лазерных решений, компания AccTek Laser стремится предоставлять клиентам по всему миру высокопроизводительные и надёжные лазерные режущие станки, а также сопутствующие передовые системы отвода дыма и фильтрации воздуха, помогая компаниям добиваться эффективной обработки, снижая при этом количество запахов и вредных веществ, образующихся в процессе обработки. Наше оборудование подходит для обработки различных материалов, включая металл, пластик и древесину, удовлетворяя разнообразные потребности в обработке. Благодаря комплексной послепродажной технической поддержке и индивидуальным решениям мы обеспечиваем предприятиям создание безопасной, экологичной и устойчивой производственной среды. Выбор Актек Лазер не только повышает эффективность производства, но и улучшает условия труда, обеспечивая высококачественную, экологически чистую продукцию лазерной резки.

Контактная информация

- [email protected]

- [email protected]

- +86-19963414011

- Зона № 3 А, промышленная зона Лунчжэнь, город Юйчэн, провинция Шаньдун.

Получить лазерные решения