Zrozumienie zapachów związanych z przecinarkami laserowymi

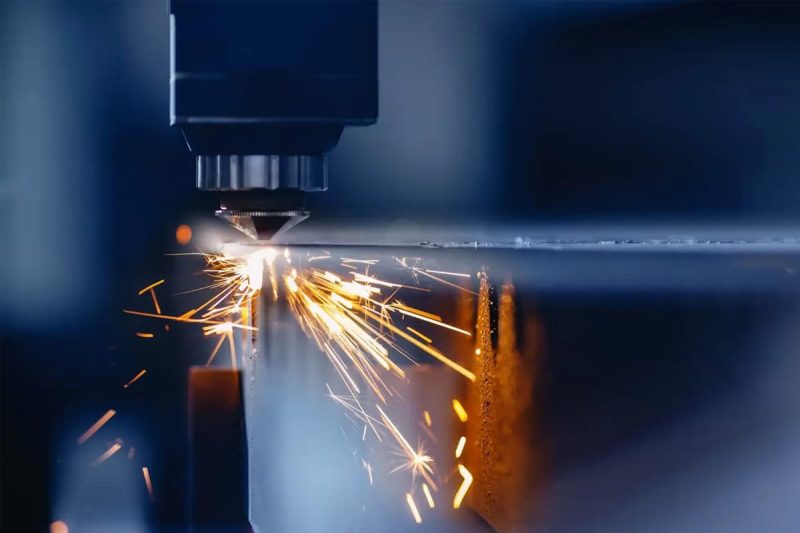

Maszyny do cięcia laserowego, Ze względu na wysoką precyzję, wysoką wydajność i wysoki stopień automatyzacji, lasery stały się niezbędnym wyposażeniem w nowoczesnym przemyśle. Są szeroko stosowane w różnych gałęziach przemysłu, w tym w obróbce metali, przetwórstwie tworzyw sztucznych, cięciu drewna, grawerowaniu skóry i obróbce materiałów kompozytowych. Wraz ze wzrostem popularności i rozszerzającym się zastosowaniem laserów tnących, użytkownicy zwracają uwagę nie tylko na dokładność cięcia i wydajność produkcji, ale także na potencjalne skutki uboczne, takie jak nieprzyjemny zapach i dym.

Podczas procesu cięcia laserowego materiał topi się, odparowuje, a nawet spala pod wpływem wysokoenergetycznej wiązki laserowej, uwalniając różne gazy, cząstki stałe i związki chemiczne. Gdy substancje te przedostają się do powietrza, wydzielają ostre lub drażniące zapachy. Brak odpowiedniej wentylacji i systemów filtracji powietrza nie tylko wpływa na komfort operatora i jakość powietrza w miejscu produkcji, ale także stwarza potencjalne zagrożenia dla zdrowia i bezpieczeństwa pracy.

Dlatego głębsze zrozumienie przyczyn, najczęstszych rodzajów i skutków zapachów powstających podczas cięcia laserowego, a także zbadanie sposobów ograniczania zapachów poprzez naukowe dostosowanie procesów, konserwację sprzętu i metody oczyszczania powietrza, nie tylko poprawią środowisko pracy, ale także pomogą firmom osiągnąć zielony, przyjazny dla środowiska i zrównoważony rozwój przy jednoczesnym utrzymaniu wydajności produkcji.

Spis treści

Przegląd procesu cięcia laserowego

Podstawową zasadą działania lasera jest skupienie wiązki laserowej o wysokiej gęstości energii na powierzchni materiału. To punktowe nagrzewanie powoduje szybkie stopienie, odparowanie lub spalenie materiału. Gaz wspomagający pod wysokim ciśnieniem usuwa następnie żużel, zapewniając precyzyjne cięcie. Proces ten zapewnia niezwykle wysokie prędkości cięcia i precyzję, niespotykaną w przypadku tradycyjnego cięcia mechanicznego.

W praktyce maszyny do cięcia laserowego mogą przetwarzać szeroką gamę materiałów:

- Metale: Należą do nich: stal węglowa, Stal nierdzewna, aluminium stopy, miedź, i ich stopów. Cięciu tych materiałów często towarzyszą opary i lekki metaliczny zapach wynikający z utleniania lub topienia się metalu.

Właściwości fizyczne i chemiczne różnych materiałów determinują ich reakcję na światło lasera. Na przykład:

- Drewno i papier są bardziej podatne na wydzielanie zapachu spalenizny.

- Plastik i pleksi mogą wydzielać ostry, chemiczny zapach.

- Mimo że materiały metalowe są mniej łatwopalne, w wysokich temperaturach mogą wydzielać opary metali i cząstki stałe.

Dlatego zrozumienie zasad działania maszyn do cięcia laserowego oraz właściwości powszechnie stosowanych materiałów nie tylko pomaga poprawić jakość cięcia i wydajność produkcji, ale także pomaga operatorom lepiej zrozumieć źródła zapachów i oparów powstających w trakcie procesu cięcia, co pozwala im podejmować skuteczne środki w celu zapewnienia bezpiecznego i zdrowego środowiska produkcyjnego.

Przyczyny zapachu

Powstawanie nieprzyjemnych zapachów jest praktycznie nieuniknione podczas cięcia laserowego. Podstawową przyczyną są fizyczne i chemiczne interakcje między laserami wysokoenergetycznymi a różnymi materiałami. Kiedy materiały topią się, rozkładają lub spalają w wysokich temperaturach, uwalniają różnorodne gazy, opary i cząstki stałe. Gazy te przenikają do powietrza i tworzą nieprzyjemne zapachy, często wyczuwalne przez operatorów. Zrozumienie źródła nieprzyjemnych zapachów może pomóc w lepszej kontroli jakości powietrza w miejscu pracy.

Ulatnianie się i spalanie materiałów

Gdy wiązka lasera zostanie skupiona na powierzchni materiału, temperatura w tym obszarze gwałtownie wzrasta w bardzo krótkim czasie. Materiały palne, takie jak drewno, papier i skóra, palą się bezpośrednio, wydzielając typowy zapach spalenizny. Tworzywa sztuczne i pleksi mogą uwalniać drażniące gazy w wyniku rozkładu termicznego. Chociaż metale są trudne do spalenia, nadal ulegają reakcjom utleniania w wysokich temperaturach, uwalniając opary zawierające cząstki metalu.

Uwalnianie gazów i dymów

Podczas procesu cięcia laserowego niektóre materiały uwalniają lotne związki organiczne (LZO) i drobne cząstki stałe. Substancje te nie tylko powodują wyczuwalny, ostry zapach, ale mogą również obciążać ludzki układ oddechowy. Na przykład gazy uwalniane podczas cięcia tworzyw sztucznych (takich jak PVC i ABS) są często bardziej drażniące i potencjalnie szkodliwe. Bez skutecznego systemu wyciągowego i filtracyjnego gazy te mogą gromadzić się w powietrzu w warsztacie, wpływając negatywnie na jego jakość.

Reakcje chemiczne między materiałami a energią lasera

Oprócz spalania i odparowywania, elementy materiałów często ulegają złożonym reakcjom chemicznym pod wpływem promieniowania laserowego. Na przykład, cięcie tworzyw sztucznych zawierających chlor może uwalniać chlorowodór, który ma charakterystyczny, ostry zapach. Niektóre metale ulegają reakcjom utleniania w wysokich temperaturach, wytwarzając gazy i cząstki stałe o metalicznym zapachu. Te produkty uboczne nie tylko mają zróżnicowany zapach, ale mogą być również żrące lub toksyczne.

Podsumowując, zapachy powstające podczas cięcia laserowego powstają głównie w wyniku rozkładu termicznego i spalania materiałów, uwalniania lotnych związków organicznych (LZO) i cząstek stałych oraz złożonych reakcji chemicznych. Różne materiały charakteryzują się odmiennymi właściwościami zapachowymi, od zapachu spalenizny po ostry, chemiczny zapach. Zrozumienie mechanizmów powstawania tych zapachów może pomóc firmom w skuteczniejszym opracowywaniu procesów produkcyjnych i doborze urządzeń do oczyszczania powietrza, skutecznie redukując wpływ zapachów powstających podczas cięcia laserowego na zdrowie operatora i środowisko pracy.

Rodzaje zapachów

Podczas cięcia laserowego rodzaj i intensywność zapachów mogą się znacznie różnić w zależności od właściwości materiału, parametrów cięcia i konfiguracji sprzętu. Zrozumienie tych powszechnych rodzajów zapachów nie tylko pomaga zidentyfikować substancje wytwarzane podczas procesu cięcia, ale także umożliwia firmom wdrożenie bardziej ukierunkowanych środków ochronnych w zarządzaniu produkcją, aby ograniczyć negatywny wpływ na zdrowie operatora i środowisko pracy.

Zapach spalenizny

Pod wpływem wysokiej temperatury wiązki laserowej łatwopalne materiały niemetaliczne, takie jak drewno, papier, tekstylia i skóra, ulegają zwęgleniu lub spaleniu, wydzielając charakterystyczny zapach spalenizny. Zapach ten jest zazwyczaj łatwy do zidentyfikowania, a jego intensywność zależy od grubości materiału i jego wilgotności. Na przykład suche drewno z większym prawdopodobieństwem wydziela silny zapach spalenizny podczas cięcia, podczas gdy drewno o wyższej wilgotności może wydzielać łagodniejszy zapach.

Zapach chemiczny

Podczas cięcia materiałów takich jak tworzywa sztuczne, polimetakrylan metylu (PMMA) i guma, rozkład termiczny często uwalnia ostre gazy chemiczne. Ten zapach cięcia laserowego jest zazwyczaj drażniący i może nawet powodować lekkie duszenie. Różne tworzywa sztuczne mają znacząco różne zapachy. Na przykład:

- Cięcie PVC może powodować wydzielanie się chlorowodoru, który jest silnie drażniący.

- Cięcie ABS powoduje wydzielanie się oparów o zapachu rozpuszczalnika chemicznego.

- Cięciu akrylu często towarzyszy słodki lub ostry zapach związków organicznych.

Zapach dymu i cząstek stałych

Chociaż większość metali nie wydziela wyczuwalnego zapachu spalenizny, takiego jak drewno czy plastik podczas cięcia, wysokie temperatury mogą powodować powstawanie oparów tlenków metali i drobnych cząstek. Opary te mogą mieć lekko ostry, metaliczny zapach, a zawarte w nich cząstki stałe mogą wpływać na jakość powietrza. Bez skutecznych systemów wyciągowych w warsztacie, opary mogą łatwo się kumulować, powodując zanieczyszczenie powietrza i dyskomfort w drogach oddechowych.

Czynniki wpływające na rodzaj i intensywność zapachu

Zmiany zapachu podczas cięcia laserowego zależą nie tylko od samego materiału, ale także od następujących czynników:

- Skład materiału: Materiały organiczne są bardziej podatne na wydzielanie zapachów spalenizny lub zapachów chemicznych, podczas gdy metale emitują głównie cząstki stałe i dym.

- Grubość materiału: Grubsze materiały pozostają w procesie cięcia przez dłuższy czas, co powoduje silniejszy zapach.

- Moc i prędkość cięcia: Nadmierna moc lasera lub niska prędkość cięcia mogą powodować nadmierne spalanie materiału, czego efektem będzie silniejszy zapach.

- Wspomaganie zużycia gazu: Różne gazy, takie jak tlen, azot i powietrze, mogą wpływać na stopień spalania i skład zapachu.

Podsumowując, zapachy powstające podczas cięcia laserowego można podzielić na trzy główne rodzaje: zapachy spalenizny, zapachy chemiczne i zapachy oparów metalicznych. Różne materiały i parametry procesu bezpośrednio wpływają na rodzaj i intensywność zapachu. Zrozumienie tych różnic nie tylko pomaga operatorom szybciej zidentyfikować źródło zapachu, ale także ułatwia wdrożenie skutecznych systemów oczyszczania powietrza i środków bezpieczeństwa. Zapewnia to wydajność cięcia, a jednocześnie tworzy zdrowsze i bardziej przyjazne dla środowiska środowisko produkcyjne.

Zagadnienia BHP

Oprócz wydajności i precyzji, bezpieczeństwo i higiena pracy są również kluczowymi czynnikami podczas użytkowania laserowych maszyn tnących. Opary, cząstki stałe i zapachy powstające podczas procesu cięcia często zawierają substancje niebezpieczne, takie jak lotne związki organiczne (LZO), drobne cząstki metali i gazy chemiczne. Długotrwałe narażenie na te opary nie tylko wpływa na komfort operatora, ale również stanowi potencjalne zagrożenie dla zdrowia. Dlatego firmy i operatorzy muszą zachować szczególną ostrożność i wdrożyć skuteczne środki ochronne.

Zagrożenia dla zdrowia

Wdychanie nieoczyszczonych oparów i zapachów powstających podczas cięcia laserowego może powodować podrażnienie dróg oddechowych, suchość i swędzenie gardła, kaszel, bóle głowy, łzawienie oczu lub krótkotrwały dyskomfort. Długotrwała ekspozycja bez środków ochronnych może prowadzić do poważniejszych konsekwencji:

- Choroby układu oddechowego: Ciągłe wdychanie powietrza zawierającego lotne związki chemiczne i cząstki stałe może zwiększać ryzyko przewlekłego zapalenia oskrzeli, astmy i innych schorzeń.

- Skutki neurologiczne: Niektóre gazy chemiczne mogą powodować zawroty głowy, zmęczenie, a nawet upośledzać koncentrację.

- Ryzyko chorób zawodowych: Niektóre badania wykazały, że pracownicy narażeni na długotrwałe wdychanie oparów powstających podczas cięcia laserowego są narażeni na znacznie wyższe ryzyko chorób zawodowych niż reszta populacji.

Znaczenie systemów wentylacji i filtracji powietrza

Kluczem do poprawy jakości powietrza jest stworzenie kompleksowego systemu wentylacji i oczyszczania powietrza.

- Lokalne systemy wyciągowe: Systemy te zbierają i wydmuchują opary bezpośrednio w pobliżu źródła zanieczyszczeń, ograniczając ich rozprzestrzenianie się.

- Sprzęt do filtracji powietrza: Wysokowydajne filtry (takie jak filtry HEPA lub z węglem aktywnym) skutecznie usuwają cząstki stałe i opary chemiczne.

- Wentylacja całego obiektu: zapewnia cyrkulację powietrza w warsztacie, zapobiegając długotrwałemu gromadzeniu się substancji niebezpiecznych.

Prawidłowo zaprojektowane i konserwowane systemy wentylacji i filtracji powietrza mogą znacząco ograniczyć negatywny wpływ oparów powstających podczas cięcia laserowego na środowisko i zdrowie.

Przestrzegać przepisów bezpieczeństwa i higieny pracy.

W każdym kraju obowiązują jasne przepisy dotyczące jakości powietrza i bezpieczeństwa pracy w miejscu pracy. Na przykład, zarówno Unia Europejska, jak i amerykańska Agencja Bezpieczeństwa i Zdrowia w Pracy (OSHA) ustaliły górne limity stężenia niebezpiecznych gazów i pyłów zawieszonych. Firmy korzystające z maszyn do cięcia laserowego powinny zadbać o to, aby ich środowisko produkcyjne spełniało odpowiednie normy, regularnie monitorować jakość powietrza oraz zapewnić pracownikom szkolenia z zakresu bezpieczeństwa w celu ograniczenia potencjalnych zagrożeń.

Środki ochrony osobistej

Oprócz udoskonalania sprzętu operatorzy powinni również wdrożyć odpowiednie środki ochrony osobistej:

- Aby skutecznie filtrować cząstki stałe i niektóre opary chemiczne, należy używać standardowej maski ochronnej lub respiratora.

- Aby zmniejszyć ryzyko podrażnienia oczu, należy nosić okulary ochronne.

- Dbaj o higienę osobistą, np. myj ręce i twarz niezwłocznie po każdym cięciu.

Ogólnie rzecz biorąc, dym i zapach wytwarzane podczas cięcia laserowego mogą mieć krótko- lub długoterminowe skutki zdrowotne dla operatorów, co wymaga systematycznych środków ochronnych. Firmy powinny wdrażać wydajne systemy wentylacji i oczyszczania powietrza na poziomie urządzeń, ściśle przestrzegając przepisów bezpieczeństwa i higieny pracy. Operatorzy powinni również stosować odpowiednie środki ochrony osobistej w celu zmniejszenia ryzyka narażenia. Tylko poprzez kontrolę źródeł, zarządzanie środowiskiem i ochronę osobistą możemy stworzyć bezpieczne i zdrowe środowisko pracy, zapewniając jednocześnie wydajność produkcji.

Czynniki wpływające na poziom zapachu

Podczas pracy maszyny do cięcia laserowego, rodzaj i intensywność zapachów nie są stałe, lecz zależą od kombinacji czynników. Różne parametry pracy, właściwości materiałów oraz warunki wentylacji i filtracji bezpośrednio wpływają na intensywność zapachów w warsztacie. Zrozumienie tych czynników może pomóc firmom wdrożyć bardziej ukierunkowane działania optymalizacyjne w rzeczywistej produkcji, redukując niepotrzebne zakłócenia zapachowe i poprawiając warunki pracy.

Ustawienia i parametry maszyny

Parametry pracy urządzenia do cięcia laserowego mają bezpośredni wpływ na poziom zapachu.

- Moc: Nadmierna moc może powodować nadmierne spalanie materiału, wytwarzając silniejsze zapachy spalenizny i substancje chemiczne. Nadmierna moc może prowadzić do niepełnego cięcia, wydłużenia czasu obróbki i zwiększonej produkcji dymu.

- Prędkość cięcia: Zbyt niska prędkość cięcia naraża materiał na działanie wysokich temperatur przez dłuższy czas, uwalniając więcej dymu i cząstek stałych. Zbyt duża prędkość cięcia może skutkować mniej czystym cięciem, ale zapach jest stosunkowo łagodny.

- Rodzaje gazów pomocniczych: Powszechnie stosowane są tlen, azot i sprężone powietrze. Cięcie tlenowe intensyfikuje spalanie i zwiększa intensywność zapachu; azot tłumi spalanie, redukując dym i zapach. Cięcie powietrzne oferuje umiarkowaną równowagę między kosztem a wydajnością. Prawidłowy dobór gazu pomocniczego może skutecznie ograniczyć problem z zapachem.

Charakterystyka materiału

Kluczowymi czynnikami decydującymi o rodzaju i intensywności zapachu są skład chemiczny, grubość i powłoka powierzchniowa samego materiału.

- Skład chemiczny: Materiały polimerowe, takie jak tworzywa sztuczne, guma i pleksiglas, częściej uwalniają lotne związki organiczne (LZO) o ostrym zapachu; materiały metalowe z kolei wytwarzają cząstki stałe i opary metalu.

- Grubość: Grubsze materiały wymagają dłuższego czasu cięcia, co skutkuje intensywniejszym spalaniem i rozkładem oraz silniejszym zapachem.

- Powłoka powierzchniowa: Niektóre powierzchnie metalowe lub drewniane są pokrywane farbą, klejem lub powłokami ochronnymi. Substancje te często wydzielają silne zapachy chemiczne pod wpływem wysokich temperatur, co znacząco wpływa na jakość powietrza.

Wydajność układu wydechowego i filtracji

Mimo że podczas procesu cięcia nie da się uniknąć nieprzyjemnych zapachów, o jakości powietrza w warsztacie decyduje skuteczność systemów wyciągowych i filtracyjnych.

- Układ wydechowy: Wydajne lokalne urządzenia wyciągowe mogą usuwać dym bezpośrednio ze źródła zanieczyszczenia, zapobiegając jego rozprzestrzenianiu się.

- Urządzenia do filtracji powietrza: wyposażone w wydajne filtry (takie jak filtry HEPA i filtry z węglem aktywnym) w celu skutecznego usuwania drobnych cząstek stałych i szkodliwych gazów.

- Konserwacja systemu: Jeśli sprzęt nie będzie czyszczony przez dłuższy czas lub element filtrujący zostanie zatkany, wydajność ulegnie znacznemu zmniejszeniu, co doprowadzi do gromadzenia się nieprzyjemnych zapachów w warsztacie i pogorszenia jakości powietrza.

Ogólnie rzecz biorąc, intensywność zapachów powstających podczas cięcia laserowego zależy przede wszystkim od trzech czynników: ustawień parametrów maszyny, właściwości materiału oraz wydajności systemu filtracji spalin. Poprzez odpowiednią regulację mocy i prędkości lasera, dobór odpowiednich gazów wspomagających, optymalizację doboru materiałów oraz utrzymanie wydajnego systemu filtracji, firmy mogą znacząco zredukować poziom zapachów, zachowując jednocześnie wydajność cięcia, tworząc zdrowsze i bezpieczniejsze środowisko produkcyjne.

Wskazówki dotyczące redukcji zapachu

Chociaż maszyny do cięcia laserowego nieuchronnie wydzielają zapach i dym podczas obróbki, dzięki naukowemu zarządzaniu i optymalizacji, wpływ zapachów można znacznie ograniczyć, zachowując jednocześnie wydajność cięcia. Dla firm dążących do poprawy warunków pracy i poprawy jakości produkcji, poniższe wskazówki są istotne w zakresie redukcji zapachu podczas cięcia laserowego.

Konserwacja i czyszczenie sprzętu

Podstawowym sposobem na ograniczenie nieprzyjemnych zapachów jest utrzymanie urządzenia do cięcia laserowego w dobrym stanie technicznym.

- Konserwacja układu optycznego: Należy regularnie czyścić głowicę lasera, reflektor i soczewkę, aby zapobiegać utracie energii na skutek rozpraszania wiązki i ograniczyć nadmierne spalanie materiału.

- Czyszczenie kanałów wydechowych: Po długotrwałym użytkowaniu dym i cząstki stałe łatwo gromadzą się w kanałach wydechowych i filtrach, zmniejszając wydajność układu wydechowego i prowadząc do gromadzenia się nieprzyjemnych zapachów. Regularne czyszczenie lub wymiana wkładów filtracyjnych może zapewnić sprawne działanie układu wydechowego.

- Ogólna konserwacja: Należy regularnie sprawdzać uszczelki i otwory wentylacyjne urządzenia do cięcia laserowego, aby mieć pewność, że dym nie będzie się cofał do warsztatu.

Optymalizacja parametrów cięcia

Prawidłowe ustawienie parametrów cięcia może ograniczyć powstawanie dymu i zapachu u źródła.

- Regulacja mocy: Unikaj nadmiernej mocy, która może powodować intensywne spalanie materiału i wydzielać zapach spalenizny lub substancji chemicznych. Unikaj również zbyt niskiej mocy, która może prowadzić do wydłużenia czasu cięcia i zwiększonego zadymienia.

- Optymalizacja prędkości: Wybierz odpowiednią prędkość cięcia, aby uzyskać optymalną separację materiału i zminimalizować niepotrzebny rozkład termiczny.

- Wybór gazu wspomagającego: Jeśli warunki na to pozwalają, do cięcia preferowany jest azot, aby zminimalizować reakcje spalania. Tlen zapewnia wysoką wydajność cięcia, ale jednocześnie wydziela silniejszy zapach.

Prawidłowa utylizacja odpadów

Pozostałości i odpady powstające w procesie cięcia, jeśli pozostaną w warsztacie przez dłuższy czas, będą nadal wydzielać nieprzyjemne zapachy, a nawet staną się źródłem zanieczyszczenia powietrza.

- Zbiórka selektywna: Segreguj odpady według rodzaju materiału, aby uniknąć mieszania różnych materiałów i powstawania nowych zapachów.

- Terminowe sprzątanie: Wprowadź kompleksowy system sprzątania, aby mieć pewność, że odpady powstałe w wyniku cięcia zostaną szybko usunięte.

- Utylizacja przyjazna dla środowiska: Wybierz zgodne z przepisami metody recyklingu i utylizacji, aby zminimalizować wtórne zanieczyszczenie i poprawić ekologiczny wizerunek swojej firmy.

Podsumowując, kluczem do redukcji zapachów emitowanych przez maszyny do cięcia laserowego jest konserwacja sprzętu, optymalizacja parametrów cięcia oraz gospodarka odpadami. Regularne czyszczenie sprzętu, racjonalne dostosowywanie mocy i prędkości oraz szybka utylizacja odpadów pozwalają firmom skutecznie ograniczyć wpływ dymu i zapachów na operatorów, a jednocześnie poprawić jakość powietrza w warsztacie i ogólną wydajność produkcji. Działania te nie tylko przyczyniają się do poprawy warunków pracy, ale także stanowią kluczowy fundament dla osiągnięcia zielonej produkcji i zrównoważonego rozwoju.

Streszczenie

Maszyny do cięcia laserowego, dzięki swojej wysokiej precyzji, wysokiej wydajności i zaletom automatyzacji, stały się niezbędnym wyposażeniem w branżach takich jak obróbka metali, przetwórstwo tworzyw sztucznych i cięcie drewna. Jednak, pomimo poprawy wydajności i dokładności cięcia, proces cięcia nieuchronnie generuje nieprzyjemny zapach i dym. Jeśli dym i lotne związki organiczne (LZO) nie są skutecznie kontrolowane, nie tylko wpływają na komfort operatora, ale także stanowią zagrożenie dla zdrowia i negatywnie wpływają na jakość powietrza w miejscu pracy. Dzięki naukowej optymalizacji parametrów procesu cięcia, prawidłowej regulacji mocy lasera i prędkości cięcia, integracji wydajnych systemów odciągu spalin i filtracji powietrza, wzmocnieniu konserwacji sprzętu oraz ścisłemu przestrzeganiu przepisów BHP, firmy mogą znacznie ograniczyć wpływ zapachów powstających podczas cięcia laserowego na środowisko i zdrowie personelu, zapewniając jednocześnie długotrwałą, stabilną pracę i zwiększoną wydajność produkcji.

Jako profesjonalny dostawca rozwiązań laserowych, AccTek Laser dokłada wszelkich starań, aby dostarczać klientom na całym świecie wysokowydajne i niezawodne maszyny do cięcia laserowego oraz towarzyszące im zaawansowane systemy odciągu spalin i filtracji powietrza, pomagając firmom osiągnąć wydajność przetwarzania przy jednoczesnej redukcji zapachów i szkodliwych substancji powstających w trakcie obróbki. Nasz sprzęt nadaje się do obróbki różnorodnych materiałów, w tym metalu, tworzyw sztucznych i drewna, spełniając zróżnicowane potrzeby przetwórcze. Dzięki kompleksowemu wsparciu technicznemu posprzedażowemu i rozwiązaniom dostosowanym do indywidualnych potrzeb, zapewniamy firmom bezpieczne, przyjazne dla środowiska i zrównoważone środowisko produkcyjne. Wybór Laser AccTek nie tylko zwiększa wydajność produkcji, ale także ulepsza środowisko pracy, pozwalając uzyskać wysokiej jakości, przyjazną dla środowiska produkcję metodą cięcia laserowego.

Informacje kontaktowe

- [email protected]

- [email protected]

- +86-19963414011

- Nr 3 Strefa A, strefa przemysłowa Lunzhen, miasto Yucheng, prowincja Shandong.

Uzyskaj rozwiązania laserowe