Comment configurer une machine de nettoyage laser à impulsions ?

Ces dernières années, la technologie de nettoyage par laser pulsé a été largement utilisée dans le traitement de surface industriel, la restauration de vestiges culturels, le nettoyage de moules, le traitement de composants électroniques et d'autres domaines. Grâce à ses avantages tels que son rendement élevé, sa protection de l'environnement, l'absence de contact avec le substrat et l'absence de consommables, elle remplace progressivement les méthodes de nettoyage traditionnelles. Une configuration correcte de la machine de nettoyage laser est essentielle pour garantir l'efficacité du nettoyage et la stabilité de l'équipement. Ce guide explique systématiquement l'ensemble du processus de configuration. machine de nettoyage au laser à impulsion de la préparation de base à la configuration avancée.

Table des matières

En savoir plus sur la machine de nettoyage au laser pulsé

Le nettoyage par laser pulsé est une technologie de nettoyage sans contact qui utilise un laser haute énergie à impulsions courtes pour vaporiser, ablater ou décoller la couche contaminée. Comparé au laser continu, le laser pulsé offre de meilleures performances en termes de contrôle de l'impact thermique et de précision. Il est adapté aux applications exigeantes telles que l'élimination de la rouille, le décapage de revêtements, l'élimination des couches d'oxyde, etc., et est particulièrement adapté au nettoyage des métaux précieux et des pièces de précision.

Planification et préparation initiales

Avant d'installer et d'utiliser un équipement de nettoyage laser pulsé, une planification préliminaire scientifique est essentielle pour garantir des résultats de nettoyage, améliorer l'efficacité du travail et prolonger la durée de vie de l'équipement. Ce n'est qu'après une compréhension approfondie des exigences de nettoyage, des types de matériaux et des caractéristiques de pollution que le système laser peut être configuré de manière rationnelle pour optimiser ses performances. Ce qui suit présente de manière systématique les éléments clés de la planification et de la préparation préliminaires, sous deux angles.

Évaluer les besoins de nettoyage

Avant l'installation officielle, il convient de clarifier les conditions spécifiques de nettoyage afin d'élaborer le plan de traitement correspondant. Les aspects suivants doivent être pris en compte :

- Type de substrat : Les différents matériaux ont des taux d'absorption laser différents, ce qui affecte directement l'efficacité et la sécurité du nettoyage. Les matériaux couramment utilisés pour le nettoyage laser comprennent l'acier au carbone, l'acier inoxydable, les alliages d'aluminium, le cuivre, le titane et certains matériaux non métalliques comme la pierre et les plastiques polymères.

- Type de polluant : Il est nécessaire d'identifier le type de couche de polluant présente à la surface de l'objet à nettoyer, comme de la rouille, des dépôts d'oxyde, des projections de soudure, une ancienne couche de peinture, des taches d'huile, de la résine ou un revêtement. Chaque polluant réagit différemment à l'énergie laser ; les paramètres doivent donc être définis de manière ciblée.

- Objectif du nettoyage : Il est important de préciser si la tâche de nettoyage laser vise à éliminer complètement les polluants de surface ou simplement à rendre la surface rugueuse pour améliorer l'adhérence lors de la pulvérisation, de la galvanoplastie ou du soudage ultérieurs. Différents objectifs détermineront la plage de valeurs de paramètres tels que l'énergie d'impulsion et la vitesse de balayage.

Une évaluation précise des besoins est la condition préalable au développement de solutions d’élimination de la rouille au laser ou de traitement de surface au laser efficaces, sûres et rentables.

Choisir le bon système laser

Après avoir défini les exigences de nettoyage, il est nécessaire de sélectionner un système de nettoyage laser adapté à l'application. Voici les principaux paramètres de référence :

- Type de laser : Actuellement, les équipements de nettoyage laser utilisent principalement des générateurs laser à fibre pulsée ou des générateurs laser Nd:YAG. Parmi eux, les générateurs laser à fibre pulsée sont devenus le choix le plus courant en raison de leur petite taille, de leur grande stabilité, de l'absence de consommables et de leurs faibles coûts de maintenance.

- Sélection de la longueur d'onde : La longueur d'onde du laser influence les caractéristiques d'absorption du matériau. La longueur d'onde proche infrarouge de 1 064 nm est généralement utilisée dans l'industrie. Elle est particulièrement adaptée au nettoyage des polluants sur les surfaces métalliques, compte tenu de sa densité énergétique élevée et de l'adaptabilité du matériau.

- Énergie et fréquence d'impulsion : La puissance de crête et la fréquence du laser pulsé déterminent la densité énergétique d'une impulsion. La configuration doit être adaptée à l'épaisseur de la couche de contamination, à la vitesse de nettoyage et à la résistance thermique du substrat afin d'éviter tout dommage thermique.

- Gamme de puissance : Choisissez des générateurs laser de différentes puissances en fonction de l'intensité de la tâche de nettoyage. La gamme de puissance des lasers courants machines de nettoyage laser est de 100 W à 2 000 Pour les besoins de nettoyage en cas de forte pollution ou de grande surface, un équipement de puissance supérieure (tel que 500 W ou plus) peut être sélectionné pour améliorer l'efficacité.

Un choix judicieux influence non seulement l'efficacité du nettoyage, mais aussi directement la durée de vie de l'équipement et sa stabilité opérationnelle à long terme. Il s'agit d'une étape essentielle pour garantir la qualité du nettoyage laser.

Une planification et une préparation précoces sont non seulement essentielles à la réussite des systèmes de nettoyage laser, mais aussi directement liées à la stabilité de fonctionnement des équipements, à la maîtrise de la qualité du nettoyage et à la sécurité des opérateurs. En évaluant scientifiquement les besoins de nettoyage et en sélectionnant les configurations de générateur laser et les combinaisons de paramètres appropriées, les utilisateurs peuvent exploiter pleinement le potentiel de la technologie de nettoyage laser pulsé tout en améliorant l'efficacité de la production et en réalisant un nettoyage véritablement écologique et une fabrication intelligente.

Installation de la machine de nettoyage laser

Après avoir évalué les besoins de nettoyage et sélectionné l'équipement, l'étape suivante consiste à installer et à dépanner le système de nettoyage laser sur site. Cette étape est non seulement essentielle au bon fonctionnement de l'équipement, mais elle influence également directement l'efficacité et la sécurité du nettoyage ultérieur. Une installation et un étalonnage scientifiques et standardisés permettront à l'équipement de dérouillage laser d'atteindre sa capacité de nettoyage optimale et la stabilité du système.

Installation de la machine

Le processus d’installation de l’équipement de nettoyage laser doit prendre pleinement en compte l’adaptabilité et la sécurité de l’environnement d’exploitation :

- Préparation du site : Choisissez une usine industrielle propre, sèche et bien ventilée comme emplacement d'installation de l'équipement et réservez suffisamment d'espace pour le corps de l'équipement, le système de contrôle et le canal de fonctionnement afin d'éviter la surchauffe, l'accumulation de poussière et d'autres facteurs qui affectent le fonctionnement stable du système de nettoyage laser.

- Configuration de l'alimentation : En fonction des besoins énergétiques du générateur laser, de l'armoire de commande et du refroidisseur, une alimentation industrielle adaptée (généralement 220 V ou 380 V) doit être configurée. La tension doit être stable afin d'éviter les anomalies de l'équipement dues aux fluctuations de tension. Il est recommandé d'équiper l'appareil d'un stabilisateur de tension et d'une protection de mise à la terre dédiée.

- Installation du système de refroidissement : les générateurs laser pulsés haute puissance génèrent beaucoup de chaleur pendant un travail continu, un refroidisseur industriel efficace doit donc être installé pour maintenir la température du générateur laser dans une plage de sécurité et prolonger la durée de vie du module laser.

- Système de ventilation et d'évacuation des fumées : Le nettoyage laser génère de la fumée, des odeurs et de minuscules particules. Un système professionnel de purification des fumées ou un équipement de fumage industriel doit donc être installé. Un bon système d'évacuation des fumées améliore non seulement l'environnement de travail, mais respecte également les réglementations environnementales.

Alignement et étalonnage

Une fois l'installation matérielle de base terminée, le système laser doit être calibré avec précision pour garantir des résultats de nettoyage cohérents et sûrs :

- Alignement du faisceau laser : utilisez un dispositif de positionnement ou un gabarit de référence pour aligner avec précision le faisceau laser avec la surface de la pièce à nettoyer, maintenez la position du point et l'angle stables et évitez les décalages qui provoquent des zones de nettoyage inégales ou endommagent le substrat.

- Étalonnage des paramètres laser : en fonction des propriétés du matériau et des caractéristiques des contaminants, ajustez les paramètres clés tels que la puissance du laser, la fréquence d'impulsion, la vitesse de balayage et la largeur d'impulsion pour répondre aux différentes exigences des tâches de nettoyage, améliorer l'efficacité et éviter la surchauffe.

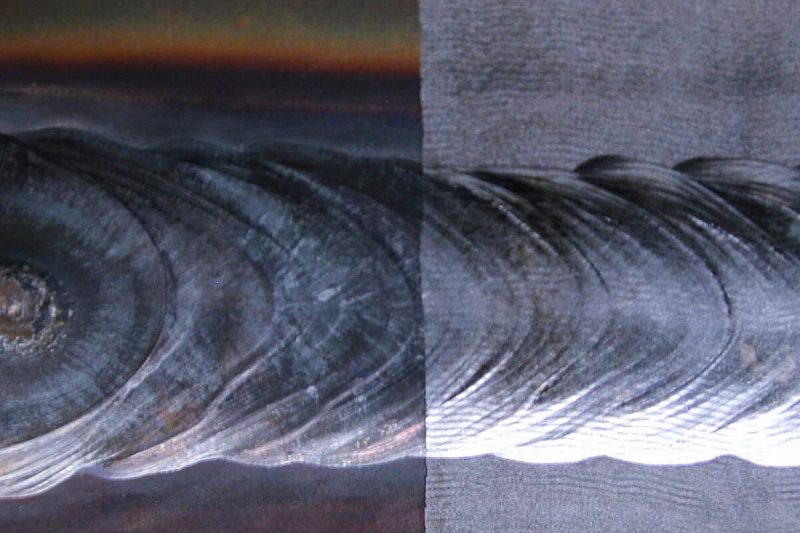

- Essai : Il est recommandé de tester des échantillons avant le nettoyage par lots. En observant l'effet du nettoyage, les modifications de surface et les zones affectées par la chaleur, affinez les paramètres pour garantir la stabilité et la maîtrise du processus de nettoyage par laser pulsé.

En réalisant l'installation et la mise en service des équipements de nettoyage laser de manière scientifique et standardisée, on peut non seulement améliorer leur efficacité opérationnelle globale, mais aussi prolonger considérablement leur durée de vie et réduire la fréquence de maintenance. En particulier dans les environnements industriels de production de masse ou de travail continu de longue durée, un bon réglage initial est essentiel pour garantir la qualité et la stabilité du nettoyage laser.

Optimisation des paramètres laser

Une fois le système de nettoyage laser installé et débogué, il est crucial d'optimiser davantage les paramètres du processus laser. Un réglage judicieux des différents paramètres laser permet non seulement d'améliorer l'efficacité de l'élimination des polluants, mais aussi de maximiser la protection de la surface du substrat afin d'éviter les dommages thermiques et le surtraitement. En particulier dans les environnements industriels où cohabitent des matériaux divers et des types de pollution complexes, la maîtrise des paramètres détermine l'adaptabilité et la stabilité du système de nettoyage laser. Pour obtenir un nettoyage optimal, il est recommandé de se concentrer sur les paramètres clés suivants :

Durée de pouls

La durée d'impulsion influence directement le temps d'action du laser et du matériau, et constitue un facteur important pour déterminer la précision du nettoyage et la portée de diffusion de la chaleur. Des impulsions plus courtes (de l'ordre de la nanoseconde ou de la picoseconde) permettent d'obtenir l'effet de « traitement à froid », adapté aux traitements de surface exigeant une précision élevée et réduisant la zone affectée thermiquement du substrat. En revanche, des impulsions plus longues sont idéales pour éliminer efficacement les impuretés épaisses et importantes.

Énergie pulsée

Plus l'énergie d'impulsion est élevée, plus la capacité de décollement sous l'action du laser unitaire est importante, ce qui peut détruire efficacement la force de liaison entre la couche de contamination et le substrat. Cependant, cette capacité doit être maintenue dans une plage de sécurité afin d'éviter la fusion ou l'ablation du substrat. Généralement, elle doit être ajustée progressivement en fonction de l'épaisseur de la contamination, de la force d'adhérence et de la sensibilité thermique du substrat.

Taux de répétition

La fréquence de répétition du laser détermine le nombre d'impulsions laser par unité de temps, contrôlant ainsi l'efficacité du nettoyage et l'accumulation de chaleur. Une fréquence de répétition élevée peut accélérer le traitement, mais une énergie d'impulsion inadaptée peut entraîner des problèmes tels qu'une accumulation excessive de chaleur et une décoloration de la surface. Un équilibre parfait entre fréquence et énergie est essentiel pour un nettoyage efficace et stable.

Profil du faisceau et point focal

La forme du faisceau et la position de focalisation du laser affectent directement la densité énergétique par unité de surface. Un bon contrôle de la focalisation permet de concentrer l'énergie sur la couche contaminante et d'optimiser l'effet de nettoyage. On utilise généralement un faisceau gaussien ou un spot chapeau à répartition énergétique uniforme, associé à une fonction autofocus, pour obtenir une meilleure homogénéité et une meilleure propreté.

En général, les performances finales d'un système de nettoyage laser dépendent non seulement de la configuration matérielle de l'équipement, mais aussi du professionnalisme du débogage des paramètres et des capacités d'optimisation des processus. Un réglage scientifique des paramètres clés tels que la largeur d'impulsion, l'énergie, la fréquence et le contrôle des points permet d'améliorer considérablement l'efficacité du nettoyage, de réduire le taux d'endommagement des matériaux et d'adapter des scénarios de nettoyage plus complexes.

Protocole de sécurité

Lors de l'utilisation de machines de nettoyage laser, la sécurité de l'environnement de travail et du personnel est une condition essentielle au bon fonctionnement des équipements et à la conformité de la production. Le générateur laser étant lui-même doté de caractéristiques énergétiques et de focalisation élevées, le processus de nettoyage peut générer des fumées et des particules nocives. L'absence d'un mécanisme de protection complet peut donc présenter des risques pour la santé des opérateurs et l'environnement. Par conséquent, lors du déploiement de systèmes de nettoyage laser, les entreprises doivent mettre en œuvre un ensemble complet de protocoles de sécurité systématiques.

Mesures de sécurité laser

Pour éviter que le rayonnement laser ne cause des dommages au corps humain, les stratégies de protection laser suivantes sont recommandées :

- Porter des lunettes de protection laser : les opérateurs doivent être équipés de lunettes de protection qui répondent aux exigences de longueur d'onde laser, telles que des lunettes de protection de niveau OD pour une longueur d'onde de 1064 nm, pour garantir que les yeux ne sont pas endommagés par la lumière laser directe ou réfléchie.

- Configurer un dispositif de verrouillage de sécurité : Configurer un système de verrouillage pour le générateur laser et la zone de travail. Si une porte de protection n'est pas fermée ou si une personne non autorisée pénètre dans la zone, le système interrompt automatiquement la sortie laser afin d'éviter toute erreur de manipulation et tout déclenchement accidentel.

- Installez des panneaux d’avertissement : accrochez des panneaux accrocheurs tels que « Zone d’opération laser » et « Portez des lunettes de protection » à des endroits évidents de la zone de travail pour rappeler à tout le personnel entrant dans la zone de faire attention à la protection.

Contrôle de la fumée et des particules

Lors du nettoyage au laser, les polluants sont vaporisés et des particules fines et de la fumée sont libérées. Si elles ne sont pas éliminées à temps, elles peuvent endommager le système respiratoire de l'opérateur et la structure de l'équipement.

- Installer un extracteur de fumées : Filtrez efficacement les particules PM2,5, les brouillards d'huile, les gaz organiques, etc., pour garantir que la propreté de l'air répond aux normes de sécurité industrielle.

- Assurez-vous que le système de ventilation n'est pas obstrué : en particulier lorsque vous travaillez dans des espaces fermés ou étroits, des ventilateurs d'extraction industriels ou des équipements de ventilation à pression négative doivent être équipés pour maintenir un bon flux d'air et des voies d'évacuation afin d'empêcher les polluants de se déposer sur la surface de l'équipement ou de refluer vers la zone de travail.

Formation et éducation

Même si les mesures de protection matérielle sont parfaites, la standardisation des opérations du personnel reste une garantie importante de sécurité opérationnelle. Par conséquent, un système de formation régulier doit être mis en place :

- Formation à la sécurité laser : incluant le principe des dangers du laser, les procédures d'intervention d'urgence, l'utilisation des équipements de protection individuelle, etc., pour améliorer la sensibilisation des employés à la sécurité.

- Formation opérationnelle : s'assurer que les opérateurs maîtrisent les compétences de base du démarrage, de l'arrêt, du réglage des paramètres, du dépannage, etc. corrects de la machine de nettoyage laser.

- Formation à la maintenance : former les techniciens concernés à maîtriser le processus de maintenance quotidienne de l'équipement, y compris l'inspection du chemin optique, le remplacement des éléments filtrants, la maintenance du système de refroidissement, etc., afin de garantir le fonctionnement stable à long terme de l'équipement.

Globalement, si la technologie de nettoyage laser offre des avantages en termes d'efficacité et de protection de l'environnement, elle impose également des exigences plus strictes en matière de sécurité d'utilisation. Les entreprises doivent considérer l'accord de sécurité comme un élément central du lancement du projet et mettre en place un système de sécurité conforme aux normes du secteur, de l'évaluation des risques à la source au choix des équipements, en passant par la formation du personnel et la protection de l'environnement.

Maintenance régulière et dépannage

Pour garantir le fonctionnement continu, efficace et stable de la machine de nettoyage laser, l'entreprise doit mettre en place un mécanisme systématique de maintenance quotidienne et de dépannage. Bien que le système laser soit un équipement de traitement sans contact, ses composants clés, tels que le générateur laser, le système optique et le système de refroidissement, sont inévitablement affectés par de multiples facteurs tels que l'environnement et la charge lors d'un fonctionnement à long terme. Un manque d'entretien régulier peut affecter directement l'efficacité du nettoyage, la puissance du laser et même la durée de vie de l'équipement.

Éléments d'entretien de routine

Il est recommandé aux utilisateurs d'élaborer des plans de maintenance pour différentes périodes telles que hebdomadaires, mensuelles et trimestrielles en fonction de la fréquence d'utilisation de l'équipement, et de se concentrer sur la vérification des éléments suivants :

- Nettoyage de la tête laser et de la lentille optique : utilisez des cotons-tiges sans poussière et un liquide de nettoyage spécial pour lentilles pour essuyer régulièrement la lentille de protection et la lentille de focalisation afin d'éviter la divergence du laser, la réduction de puissance ou l'ablation du miroir en raison de la poussière et de l'huile.

- Vérifiez l'état du système de refroidissement : vérifiez quotidiennement que la capacité de refroidissement du refroidisseur industriel est normale, que le canal d'eau est dégagé et que la température de l'eau est maintenue dans la plage recommandée pour le générateur laser. Remplacez régulièrement l'eau de refroidissement pure et nettoyez le filtre du réservoir d'eau pour éviter l'accumulation de tartre et réduire l'efficacité de la conduction thermique.

- Remplacez les pièces consommables : remplacez régulièrement la fibre optique laser vieillissante, le câble d'alimentation, le cache-poussière, la lentille de protection, etc., en particulier pour les équipements soumis à des conditions de charge élevée ou à un fonctionnement continu à long terme, accordez plus d'attention au cycle de vie des consommables.

Dépannage courant

Lorsque l'équipement de nettoyage laser fonctionne anormalement, une enquête systématique doit être effectuée en fonction du phénomène pour assurer une récupération rapide :

- Fluctuation de puissance laser : souvent causée par une mauvaise dissipation thermique du générateur laser, une tension d'alimentation instable ou un chemin optique contaminé. Vérifiez la température de l'eau du système de refroidissement, la solidité du câblage d'alimentation, l'absence d'obstruction du chemin optique ou de contamination de la lentille.

- Déviation du faisceau ou trajectoire de nettoyage anormale : généralement causée par des lentilles optiques desserrées, une installation inclinée ou une déviation de la structure interne de la tête laser. Il est recommandé de reverrouiller la lentille et de recalibrer le trajet optique ou de remplacer le composant de focalisation si nécessaire.

- Une filtration anormale des fumées ou une évacuation insuffisante peuvent être dues à un blocage du filtre ou à un ventilateur endommagé. Vérifiez régulièrement la saturation du filtre du purificateur de fumées, remplacez le filtre haute efficacité si nécessaire et assurez-vous que le conduit d'évacuation n'est pas obstrué et que le ventilateur fonctionne correctement.

Grâce à une maintenance régulière et à des processus de dépannage standardisés, les utilisateurs peuvent non seulement réduire considérablement les taux de défaillance des équipements et prolonger la durée de vie de l'ensemble de la machine, mais également assurer la continuité et la cohérence des opérations de nettoyage, réduire le risque d'interruptions de production et améliorer la capacité de production globale.

Notes sur les paramètres avancés

Avec le développement de la fabrication intelligente et de l'automatisation industrielle, l'utilisation des équipements de nettoyage laser ne se limite plus aux opérations manuelles ou aux simples opérations de nettoyage, mais tend à être automatisée, intelligente et traçable. En particulier dans les secteurs de la fabrication haut de gamme tels que l'automobile, les moules de précision et l'aérospatiale, les capacités de configuration avancées et l'intégration automatisée des systèmes de nettoyage laser sont devenues essentielles pour améliorer l'efficacité des lignes de production, réduire les coûts de main-d'œuvre et garantir la régularité du nettoyage.

Interface avec les systèmes d'automatisation

Les équipements modernes de nettoyage laser s'intègrent généralement à diverses plateformes d'automatisation industrielle, telles que la connexion à des systèmes robotisés, des automates programmables, des systèmes de positionnement visuel, etc., via des interfaces de communication (EtherCAT, Profinet, Modbus, etc.). Ils permettent :

- Nettoyage laser assisté par robot : le bras du robot entraîne la tête de nettoyage pour qu'elle se déplace avec précision, réalisant ainsi un nettoyage automatisé de grandes quantités de surfaces courbes complexes.

- Contrôle de piste et liaison de la tête de balayage : avec une plate-forme de liaison multi-axes ou un rail coulissant automatique, le chemin de balayage laser est contrôlé pour obtenir un nettoyage efficace et continu des pièces de grande taille.

- Mécanisme de déclenchement à distance et de verrouillage de sécurité : assure la sécurité opérationnelle et la stabilité de l'équipement, et prend en charge les mécanismes automatiques anti-inondation et d'arrêt anormal.

Enregistrement et analyse des données

Les systèmes de nettoyage laser haut de gamme sont généralement équipés de modules d'enregistrement de données de qualité industrielle pour enregistrer les paramètres de base de chaque opération de nettoyage, tels que la puissance, la fréquence, la largeur d'impulsion, le temps de trajectoire, etc., afin de faciliter l'analyse ultérieure et la traçabilité de la qualité :

- Archivage des paramètres de nettoyage : Les données de nettoyage correspondant à chaque lot de pièces sont automatiquement stockées et l'état de nettoyage à chaque instant peut être suivi.

- Analyse de la qualité : combinée à la détection des effets de nettoyage (comme la reconnaissance d'image ou le retour d'information du capteur), une base de données est constituée pour différents matériaux et combinaisons de paramètres afin de faciliter l'optimisation du processus.

- Diagnostic à distance et mise à niveau du système : via la plate-forme cloud ou le serveur industriel, les mises à niveau logicielles à distance et le diagnostic des pannes sont pris en charge pour améliorer l'efficacité de la réponse après-vente.

Solutions personnalisées

En réponse aux besoins de nettoyage spécifiques des clients, le système de nettoyage laser peut être personnalisé de manière flexible avec des systèmes de fixation exclusifs, des plates-formes rotatives, des lignes de convoyeurs à rouleaux, des systèmes de chargement et de déchargement automatiques, etc.

- Conception de fixation spéciale : améliore l'efficacité de la fixation et garantit que le faisceau laser couvre de manière stable la zone de nettoyage.

- Traitement automatisé par lots, tel que l'amarrage avec des lignes d'assemblage automatiques pour obtenir un fonctionnement continu multi-stations dans des scénarios industriels ;

- Réglage flexible du processus : le système prend en charge les préréglages de paramètres de processus multitâches, qui facilitent la commutation rapide entre différentes tâches de nettoyage.

Grâce à des paramètres avancés et à une intégration automatisée, l'équipement de nettoyage laser n'est plus un outil isolé, mais un élément essentiel d'une ligne de production intelligente. Il améliore non seulement le rythme de production et la régularité du nettoyage, mais aide également les entreprises à mettre en place un système de fabrication intelligent durable, hautement flexible et de haute qualité.

Résumer

Les performances exceptionnelles d'une machine de nettoyage laser pulsé, avec ses performances et sa stabilité de fonctionnement, dépendent non seulement de la qualité du corps du générateur laser, mais aussi d'une planification scientifique et d'une configuration judicieuse de l'ensemble du système, du réglage à l'application. Qu'il s'agisse de nettoyage complexe de métaux rouillés, de décapage de couches d'oxyde ou de traitement de surface de moules de haute précision, pour obtenir un nettoyage efficace, sûr et contrôlable, il est nécessaire de garantir une exécution rigoureuse de toutes les étapes du processus :

De l'évaluation initiale des conditions de nettoyage (type de matériau, caractéristiques des contaminants, cible de nettoyage) à la sélection du type de générateur laser et des paramètres de puissance appropriés, en passant par l'adaptation du système de refroidissement et de l'équipement de purification des gaz d'échappement, jusqu'à l'alignement ultérieur du faisceau laser, le débogage des paramètres, l'étalonnage du système et la protection de sécurité, chaque étape influence directement l'efficacité, la précision du nettoyage et la durée de vie de l'équipement. Un processus de réglage scientifique permet non seulement d'améliorer la régularité du nettoyage, mais aussi de réduire considérablement les coûts d'exploitation et la fréquence de maintenance, ce qui est essentiel pour assurer la pérennité et l'efficacité de l'entreprise.

Obtenez des solutions laser

Si vous recherchez une solution de traitement de surface laser véritablement performante, intelligente et adaptable, Laser AccTek sera votre choix idéal. Nous nous engageons à fournir à nos clients du monde entier des systèmes de nettoyage laser pulsé adaptés à de nombreux secteurs et scénarios. Nos équipements, d'une puissance de 50 W à 500 W, conviennent à toutes les applications, du nettoyage de taches légères à l'élimination de la rouille fortement polluante. Plus important encore, nous proposons des services personnalisés complets et pouvons configurer avec flexibilité des dispositifs exclusifs, des systèmes d'automatisation et des interfaces opérationnelles en fonction de la forme de vos pièces, de vos besoins de nettoyage et de l'environnement de votre ligne de production.

De plus, notre équipe d'ingénieurs techniques expérimentés propose à nos clients une évaluation personnalisée de l'état de leurs équipements avant-vente, des conseils d'installation à distance, des formations à l'utilisation et un support technique continu, pour une utilisation fluide, efficace et sereine de vos équipements à chaque étape de leur utilisation. Nous choisir, c'est choisir le professionnalisme, l'efficacité et la valeur à long terme. Bienvenue chez Contactez-nous pour des solutions de test gratuites ou des conseils de conseil personnalisés.

Coordonnées

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zone A, zone industrielle de Lunzhen, ville de Yucheng, province du Shandong.

Obtenez des solutions laser