Comment la fréquence d’impulsion et le taux de répétition affectent-ils l’efficacité du nettoyage au laser ?

Dans la technologie de nettoyage laser, la fréquence d'impulsion et le taux de répétition sont des paramètres clés qui influencent l'efficacité du nettoyage. Ils déterminent le mode de transmission de l'énergie laser et influencent directement le taux d'enlèvement de matière, la qualité de surface et la vitesse de nettoyage. Ils jouent également un rôle important dans la zone affectée thermiquement (ZAT) et l'endommagement du substrat. Un ajustement judicieux de ces deux paramètres permet d'optimiser l'efficacité du nettoyage dans différents scénarios d'application, d'améliorer l'efficacité de la production, de garantir l'efficacité et la sécurité du processus de nettoyage et de réduire les dommages causés au substrat par l'action laser, afin de répondre aux besoins de différents secteurs industriels.

Table des matières

Comprendre la fréquence des impulsions et le taux de répétition

Dans la technologie de nettoyage laser, la fréquence d'impulsion et le taux de répétition sont deux paramètres cruciaux qui influencent directement le mode de transmission de l'énergie du laser et déterminent ainsi l'efficacité du nettoyage, l'élimination de la matière et l'impact sur le substrat. Un ajustement judicieux de ces deux paramètres permet d'optimiser le processus de nettoyage, d'améliorer l'efficacité de la production, de réduire les dommages au substrat et d'assurer un nettoyage uniforme et stable.

Fréquence du pouls

La fréquence d'impulsion désigne le nombre d'impulsions émises par le laser par unité de temps, généralement en hertz (Hz) ou en kilohertz (kHz). Par exemple, 10 kHz signifie que le générateur laser émet 10 000 impulsions par seconde.

- Fréquence d'impulsion élevée (> 50 kHz) : Convient au nettoyage des couches d'oxyde plus fines, peintures, ou polluants, peuvent assurer une distribution d'énergie plus uniforme et réduire le choc thermique sur le substrat.

- Faible fréquence d'impulsion (<10 kHz) : Convient au nettoyage des couches de rouille plus épaisses, des revêtements ou des polluants tenaces tels que les dépôts de carbone, peut fournir une énergie d'impulsion unique plus élevée et améliorer l'efficacité d'élimination.

Différents matériaux et contaminants présentent des sensibilités différentes à la fréquence d'impulsion. Par conséquent, dans les applications pratiques, la fréquence d'impulsion doit être ajustée en fonction des caractéristiques de l'objet à nettoyer afin d'obtenir un nettoyage optimal.

Taux de répétition

Le taux de répétition est souvent utilisé de manière interchangeable avec la fréquence d'impulsion, qui indique le nombre d'impulsions émises par le générateur laser par seconde. Lors du nettoyage laser, le taux de répétition détermine la densité de balayage du faisceau laser, ce qui a un impact important sur la vitesse de nettoyage et l'efficacité d'élimination de la matière.

- Taux de répétition élevé : fournit des impulsions laser plus intenses, augmente la vitesse de nettoyage et convient au nettoyage de grandes surfaces, mais si la densité énergétique est insuffisante, il peut ne pas éliminer efficacement les contaminants épais.

- Faible taux de répétition : Convient aux applications nécessitant une énergie d'impulsion unique plus élevée, comme l'élimination de couches de rouille plus épaisses ou de contaminants fortement attachés, mais peut entraîner une diminution de la vitesse de nettoyage.

Dans les applications pratiques, le choix de la fréquence d'impulsion et du taux de répétition doit être adapté à l'objet à nettoyer, aux caractéristiques du matériau et aux exigences du procédé. Par exemple, pour éliminer une couche d'oxyde, une fréquence élevée (20-50 kHz) est généralement utilisée, tandis que pour éliminer des polluants lourds ou des revêtements épais, une fréquence basse (< 10 kHz) est préférable afin d'augmenter l'énergie d'impulsion et d'optimiser l'élimination du matériau. De plus, ces paramètres doivent être coordonnés avec des facteurs tels que l'énergie d'impulsion, la vitesse de balayage et la taille du spot pour obtenir un nettoyage optimal.

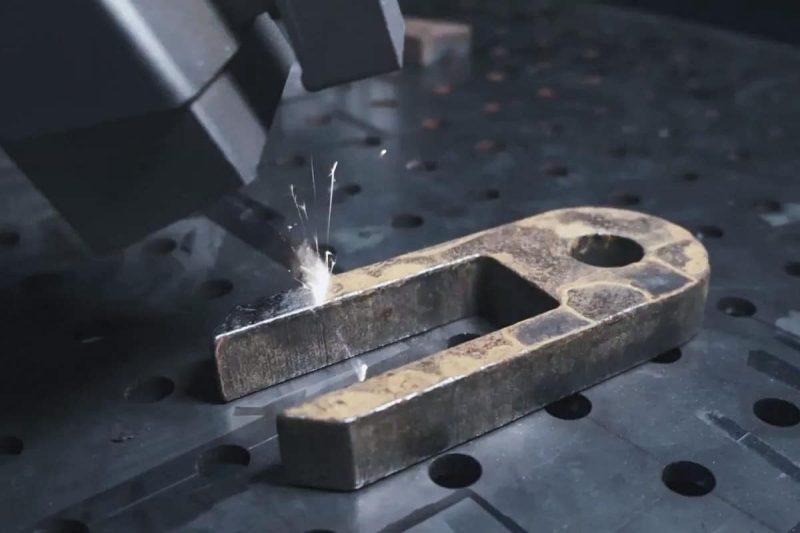

Le mécanisme physique du nettoyage au laser

Le nettoyage laser est une technologie efficace et sans contact, largement utilisée pour l'élimination de la rouille des métaux, le traitement de surface, la microélectronique et d'autres domaines. Son principe de base repose sur l'interaction entre le laser et les contaminants, utilisant des faisceaux laser à haute énergie pour éliminer avec précision la saleté, la couche d'oxyde ou tout autre revêtement indésirable sans endommager le substrat. Les principaux mécanismes physiques du nettoyage laser peuvent être résumés comme suit :

Ablation photothermique

principe:

L'ablation photothermique utilise l'effet thermique d'un laser pour éliminer les polluants. Lorsqu'un faisceau laser à haute énergie irradie la surface de la couche contaminée, le matériau absorbe l'énergie lumineuse et chauffe rapidement, provoquant une dilatation thermique locale de la couche contaminée, générant ainsi une contrainte thermique, provoquant la fissuration, le décollement ou l'évaporation directe de la couche contaminée.

Caractéristiques:

- Convient aux contaminants hautement absorbants tels que les oxydes métalliques, la peinture, l'huile, etc.

- Efficace pour éliminer les couches de contaminants très adhérentes telles que les revêtements vieillis ou la rouille importante.

- Il peut y avoir un impact thermique sur le substrat et les paramètres laser doivent être contrôlés pour éviter la décoloration ou la fusion du matériau.

Paramètres d'optimisation :

- Fréquence d'impulsion inférieure (< 20 kHz) : fournit une énergie d'impulsion unique plus élevée, améliore l'effet thermique et convient à l'élimination des polluants lourds.

- Augmenter de manière appropriée la largeur d'impulsion : augmenter l'apport d'énergie, afin que la couche polluée puisse absorber complètement la chaleur et améliorer l'efficacité du nettoyage.

Ablation photomécanique

principe:

L'ablation photomécanique utilise la libération instantanée d'énergie de lasers pulsés de haute puissance pour former un effet de plasma ou de gazéification sur la surface de la couche de contamination, générant une onde de choc violente qui brise et décolle les contaminants.

Caractéristiques:

- Convient pour éliminer les contaminants durs tels que rouille épaisse, oxydes métalliques, revêtements ou dépôts de particules.

- Il a moins d’impact sur le substrat et est particulièrement adapté au nettoyage de pièces de précision, comme dans les industries aérospatiale et microélectronique.

- En raison de sa dépendance aux ondes de choc instantanées, des durées d'impulsion plus courtes (niveaux NS ou PS) sont généralement nécessaires.

Paramètres d'optimisation :

- Impulsions courtes de haute puissance (nanoseconde ou picoseconde) : augmentent l'intensité de l'onde de choc et renforcent l'effet de décapage des contaminants.

- Taux de répétition plus élevé (> 30 kHz) : améliore l'efficacité du nettoyage et assure une élimination uniforme de la surface.

Ablation photochimique

principe:

L'ablation photochimique repose sur des lasers de longueurs d'onde spécifiques (tels que les lasers ultraviolets) agissant sur la structure moléculaire des contaminants, brisant leurs liaisons chimiques et provoquant leur décomposition ou leur volatilisation sans causer de dommages thermiques ou mécaniques au substrat.

Caractéristiques:

- Convient aux matériaux sensibles à la température tels que les plastiques, le caoutchouc, le verre ou les matériaux composites.

- Principalement utilisé pour éliminer les polluants organiques tels que l'huile, les résidus de résine, les adhésifs, etc.

- Comme aucun effet thermique évident n’est produit, l’impact sur les appareils de précision (tels que les puces semi-conductrices et les écrans LCD) est minime.

Paramètres d'optimisation :

- Sélectionnez la longueur d'onde appropriée (comme le laser UV 355 nm) : améliorez l'efficacité de la réaction chimique et améliorez la précision du nettoyage.

- Utiliser des impulsions plus courtes (picoseconde ou femtoseconde) : pour éviter les effets thermiques et améliorer l'efficacité de la destruction moléculaire.

Un réglage raisonnable de la fréquence d'impulsion, de l'énergie d'impulsion et de la vitesse de balayage peut optimiser l'effet de nettoyage dans différents scénarios d'application, améliorer l'efficacité de la production et réduire les dommages au substrat, réalisant ainsi des opérations de nettoyage précises, efficaces et sûres.

Effet de la fréquence d'impulsion et du taux de répétition sur l'efficacité du nettoyage

Lors du nettoyage laser, le choix de la fréquence d'impulsion et du taux de répétition joue un rôle essentiel dans l'efficacité du nettoyage, la protection du substrat et l'efficacité du traitement final. Différentes combinaisons de paramètres influencent non seulement le taux d'enlèvement de matière, mais aussi l'effet thermique, la qualité de surface et la vitesse de nettoyage. Par conséquent, selon les exigences spécifiques de l'application, la fréquence d'impulsion et le taux de répétition peuvent être ajustés de manière raisonnable afin d'optimiser le nettoyage, d'améliorer l'efficacité de la production et de réduire les dommages au substrat.

Effets thermiques

Taux de répétition élevé (> 50 kHz) : Le faisceau laser émettant un grand nombre d'impulsions par unité de temps, la chaleur s'accumule rapidement, entraînant une augmentation continue de la température de surface du matériau. Pour les matériaux à haute stabilité thermique (comme la plupart des métaux), cette accumulation de chaleur peut accélérer la décomposition et l'élimination des polluants, améliorant ainsi l'efficacité du nettoyage. Cependant, une accumulation excessive de chaleur peut entraîner la formation d'une zone affectée thermiquement (ZAT) dans le substrat, voire sa fusion ou des modifications structurelles, affectant ainsi les propriétés de surface.

Faible fréquence de répétition (< 10 kHz) : Le temps de refroidissement entre chaque impulsion est long, ce qui permet au substrat de dissiper pleinement la chaleur, réduisant ainsi les dommages causés par l'accumulation de chaleur. Convient aux matériaux sensibles à la chaleur tels que les matières organiques, les caoutchoucs, les plastiques ou les revêtements, pour éviter les brûlures, la décoloration ou la déformation dues à une température excessive. Lors du nettoyage de pièces de précision ou de composants électroniques, une fréquence de répétition plus faible permet de réduire les effets secondaires et de préserver l'intégrité du matériau.

Taux d'enlèvement de matière

Taux de répétition élevé (> 30 kHz) : L'énergie laser étant répartie uniformément sur une large surface, elle est idéale pour éliminer les couches de contamination fines et uniformes, telles que les couches d'oxyde, les légères taches d'huile ou les résidus de revêtement. Le processus de nettoyage est relativement stable, ce qui permet d'obtenir une meilleure qualité de surface et de réduire le recours à des nettoyages ultérieurs (tels que le polissage et le meulage). Il est adapté aux applications exigeantes en termes de finition de surface, telles que la fabrication haut de gamme, le nettoyage de pièces automobiles, le traitement de dispositifs médicaux, etc.

Faible taux de répétition (< 10 kHz) : L'énergie d'une impulsion unique est plus élevée, ce qui permet une force d'impact plus importante pour fissurer et décoller la couche de contamination. Cette méthode est donc plus adaptée à l'élimination des contaminants plus épais, tels que la rouille épaisse, les dépôts de carbone, les dépôts de résine ou les revêtements multicouches. Pour les applications nécessitant un nettoyage en profondeur (comme l'élimination de la rouille sur les surfaces métalliques et le nettoyage des soudures), un faible taux de répétition peut améliorer l'efficacité d'un nettoyage unique et réduire le nombre de balayages laser. Cependant, il est nécessaire de contrôler la puissance du laser afin d'éviter d'endommager le substrat ou d'obtenir une rugosité de surface excessive due à une énergie d'impulsion unique excessive.

Rugosité et dommages de surface

Taux de répétition élevé (> 50 kHz) : en raison du court intervalle entre les impulsions laser, l'énergie est répartie uniformément et la surface après nettoyage est plus lisse, ce qui convient aux processus avec des exigences élevées en matière de qualité de surface, tels que le nettoyage de pièces mécaniques de précision, la fabrication de semi-conducteurs, etc. Cependant, si la puissance est trop élevée, elle peut provoquer une fusion partielle de la surface du matériau, affectant les processus ultérieurs, tels que les performances d'adhérence du revêtement ou du soudage.

Faible taux de répétition (< 10 kHz) : En raison de l'énergie élevée d'une impulsion unique, la force d'impact exercée sur la surface est plus importante, ce qui peut produire des microstructures ou augmenter la rugosité du matériau. Convient aux applications nécessitant une meilleure adhérence, comme le traitement de pré-revêtement et le traitement de surface avant peinture ou collage. Une rugosité modérée de la surface permet d'améliorer la force d'adhérence du matériau, ainsi que la durabilité et la qualité du produit final.

La fréquence d'impulsion et le taux de répétition sont des paramètres importants qui influencent l'efficacité du nettoyage laser. Un taux de répétition élevé convient à l'élimination des fines couches de contaminants et permet de maintenir un excellent état de surface, mais peut entraîner une accumulation de chaleur plus importante. Un taux de répétition faible convient à l'élimination des contaminants plus épais et offre un taux d'élimination élevé, mais peut augmenter la rugosité de la surface. Par conséquent, dans différents scénarios d'application, ces deux paramètres doivent être ajustés de manière raisonnable en fonction du type de substrat, de l'épaisseur des contaminants et des exigences de qualité de surface pour obtenir un nettoyage optimal.

Stratégie d'optimisation de la fréquence d'impulsion et du taux de répétition

Lors du nettoyage laser, un réglage judicieux de la fréquence d'impulsion et du taux de répétition est essentiel pour améliorer l'efficacité du nettoyage, protéger le substrat et obtenir un résultat optimal. Différents scénarios d'application nécessitent des stratégies d'optimisation spécifiques pour garantir une élimination efficace des polluants sans endommager le matériau. De plus, le choix de l'énergie d'impulsion, de sa durée, du profil du faisceau et de la longueur d'onde sont également des facteurs importants pour optimiser le processus de nettoyage. Voici des stratégies d'optimisation adaptées à différents scénarios d'application afin d'aider les utilisateurs à ajuster les paramètres laser en fonction de leurs besoins spécifiques et ainsi obtenir un résultat optimal.

Ajustements spécifiques à l'application

- Nettoyage des métaux: Choisissez des taux de répétition moyens à élevés (20-50 kHz) pour assurer une élimination stable des couches d'oxyde et des contaminants tout en réduisant les effets thermiques pour éviter la fusion ou les changements structurels à la surface du matériau.

- Nettoyage des semi-conducteurs : utilisez de faibles taux de répétition (< 10 kHz) pour réduire l'accumulation de chaleur afin d'éviter d'endommager les structures délicates tout en maintenant une précision de nettoyage élevée.

- Protection du patrimoine culturel : L'utilisation de basses fréquences d'impulsion combinées à une puissance réduite garantit l'absence de dommages irréversibles à la surface des reliques culturelles. Ce produit est adapté au nettoyage des matériaux fragiles tels que les sculptures en pierre, les peintures murales et les livres anciens.

Réglage de l'énergie et de la durée des impulsions

- Énergie d'impulsion élevée + faible taux de répétition (<10 kHz) : convient pour éliminer les couches de contamination plus épaisses, telles que la rouille sévère, les dépôts de carbone ou les revêtements épais, mais peut augmenter le risque de dommages de surface, il est donc nécessaire de combiner des méthodes de numérisation appropriées pour réduire les dommages au substrat.

- Faible énergie d'impulsion + taux de répétition élevé (> 50 kHz) : adapté au nettoyage fin, comme l'élimination de contaminations mineures, ou au traitement de matériaux avec des exigences de finition de surface élevées, comme les pièces aérospatiales ou les instruments de précision.

Choix du profil du faisceau et de la longueur d'onde

Profil de faisceau uniforme (Top-Hat) : Convient au nettoyage uniforme de grandes surfaces, offrant une distribution d'énergie cohérente et améliorant l'efficacité du nettoyage, tout en réduisant les dommages de surface causés par une surchauffe locale.

Adaptation de la longueur d'onde : Différents matériaux ont des taux d'absorption différents pour les lasers, et le choix de la bonne longueur d'onde peut améliorer l'effet de nettoyage :

- Matériaux métalliques : un générateur laser à fibre de 1064 nm fonctionne mieux et peut éliminer efficacement les couches de rouille, d'huile et d'oxyde.

- Matière organique et polymères : Un laser UV de 355 nm a un taux d'absorption élevé pour les matières organiques et convient au nettoyage des plastiques, du caoutchouc et de la peinture pour réduire les effets thermiques.

- Verre et céramique : le laser vert 532 nm peut fournir un traitement plus précis et réduire le risque de microfissures.

L'optimisation de la fréquence d'impulsion et du taux de répétition est un élément clé incontournable du processus de nettoyage laser. En fonction des exigences des différentes applications, l'ajustement des paramètres d'impulsion, de la distribution d'énergie, de la forme du faisceau et de la longueur d'onde laser permet de protéger au mieux le substrat, tout en garantissant l'efficacité du nettoyage et en réduisant les dommages inutiles. Une sélection rationnelle des stratégies de nettoyage appropriées permet d'améliorer considérablement l'efficacité du nettoyage laser dans la production industrielle, la fabrication de précision et la protection des reliques culturelles, offrant ainsi de meilleures solutions pour différents scénarios d'application.

Considérations environnementales et de sécurité

Lors de l'optimisation des paramètres de nettoyage laser pour améliorer l'efficacité, les facteurs de sécurité et environnementaux ne doivent pas être négligés. Le processus de nettoyage laser implique de nombreux aspects, tels que les faisceaux laser à haute énergie, les émissions de fumée et de poussière, et la protection des équipements. Une mauvaise manipulation peut présenter des risques pour les opérateurs et l'environnement. Par conséquent, lors de la conception d'un processus de nettoyage, les mesures de sécurité clés suivantes doivent être prises en compte pour garantir un nettoyage sûr et efficace.

- Désenfumage et contrôle de la qualité de l'air : Le nettoyage laser génère une grande quantité de fumée, de particules et de vapeurs pouvant contenir des substances nocives, telles que des oxydes métalliques ou des résidus de peinture brûlée. Pour garantir la santé des opérateurs et la propreté de l'environnement de travail, il est nécessaire d'équiper des systèmes efficaces d'extraction et de filtration des fumées, tels que des filtres HEPA ou des filtres à charbon actif, afin d'éliminer efficacement les polluants de l'air et de prévenir la propagation de substances nocives.

- Protection des équipements et du personnel : En raison de la forte densité énergétique des faisceaux laser, l'irradiation directe ou la réflexion peuvent endommager le personnel et l'équipement. Par conséquent, les opérateurs doivent porter des lunettes de protection laser conformes aux normes de protection contre les longueurs d'onde laser et installer des capots de protection ou des dispositifs de blindage dans la zone de nettoyage afin d'éviter toute réflexion accidentelle des faisceaux laser. De plus, éloignez les matériaux inflammables environnants de la zone de travail afin de réduire les risques d'incendie.

- Conformité réglementaire et certification standard : Lors de la fabrication, de la vente et de l'utilisation d'équipements de nettoyage laser, il convient de s'assurer que les réglementations de sécurité internationales et locales sont respectées, telles que la certification CE de l'UE, la certification de sécurité laser de la FDA américaine, ISO11553 (exigences de sécurité pour les équipements de traitement laser), etc. En particulier, lors de l'exportation d'équipements, il est nécessaire de suivre les lois et réglementations du marché cible et d'effectuer des tests de sécurité pertinents pour garantir que l'équipement répond aux normes de divers pays et réduit les risques commerciaux.

En mettant en œuvre des mesures strictes de gestion de la sécurité, nous pouvons non seulement garantir la santé et la sécurité des opérateurs, mais également assurer le fonctionnement stable des équipements et la durabilité de l'environnement, offrant une garantie solide pour l'application efficace de la technologie de nettoyage laser.

Résumer

La fréquence d'impulsion et le taux de répétition sont les principaux paramètres qui influencent l'efficacité du nettoyage laser. Un réglage judicieux permet d'optimiser la vitesse de traitement, de réduire les dommages au substrat et d'améliorer la stabilité globale du processus, tout en garantissant un nettoyage optimal. Pour différents scénarios d'application, tels que le nettoyage des métaux, des semi-conducteurs et la protection du patrimoine culturel, il est nécessaire de sélectionner les paramètres d'impulsion les plus adaptés aux propriétés des matériaux et aux types de polluants. De plus, un profil de faisceau et une adaptation des longueurs d'onde appropriés permettent d'optimiser l'efficacité du nettoyage et d'optimiser le processus.

Lors du choix d'un équipement de nettoyage laser, Laser AccTek offre une variété de machines de nettoyage laser Avec des paramètres d'impulsion réglables, adaptés à diverses applications industrielles et de précision. Pour toute question concernant les solutions de nettoyage laser, n'hésitez pas à contacter notre équipe de professionnels qui vous fournira une assistance technique personnalisée !

Coordonnées

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zone A, zone industrielle de Lunzhen, ville de Yucheng, province du Shandong.

Obtenez des solutions laser