Comment le soudage laser affecte-t-il la zone affectée thermiquement (ZAT) ?

Dans les technologies modernes d'assemblage des métaux, le soudage laser est devenu un procédé clé dans des secteurs tels que l'automobile, l'aérospatiale, les instruments de précision et les dispositifs médicaux, grâce à sa haute densité d'énergie, la précision de ses cordons de soudure et son potentiel d'automatisation. Comparé au soudage à l'arc traditionnel ou au soudage par résistance, machines à souder au laser Ce procédé permet d'obtenir des cordons de soudure plus fins, une déformation réduite et une efficacité accrue. Cependant, il affecte également le métal de base autour de la soudure, une zone appelée zone affectée thermiquement (ZAT).

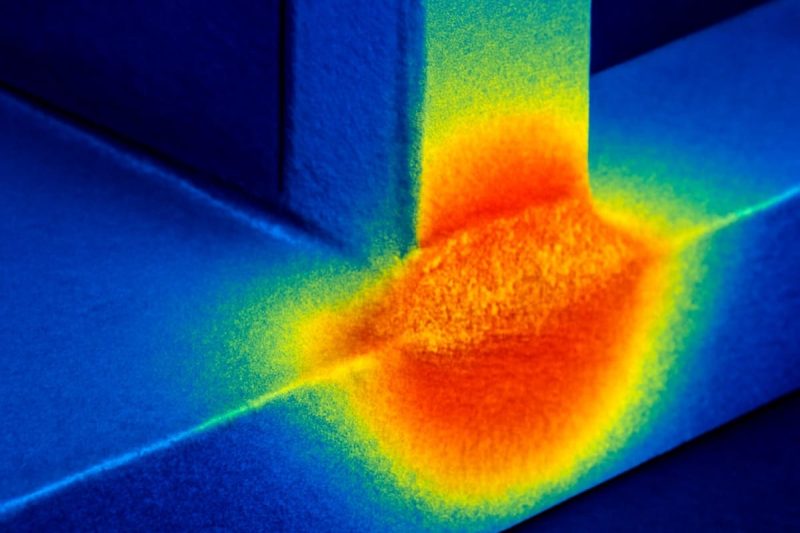

La zone affectée thermiquement (ZAT) est un concept essentiel en recherche et en applications pratiques du soudage. Elle ne fait pas partie du bain de fusion, mais se situe à proximité de la soudure, où la microstructure et les propriétés évoluent sous l'effet du cycle thermique de soudage. Bien que la ZAT ne fonde pas, sa structure métallurgique, sa dureté et sa résistance subissent souvent des modifications importantes, ce qui influe directement sur la fiabilité globale de l'assemblage soudé.

Pour les procédés de soudage laser, la morphologie et les propriétés de la zone affectée thermiquement (ZAT) diffèrent sensiblement de celles des méthodes de soudage traditionnelles. Bien que le soudage laser utilise une énergie concentrée et des vitesses de chauffage et de refroidissement extrêmement rapides, la ZAT est généralement plus petite, mais les modifications microstructurales internes restent importantes. Cet article analyse en détail le mécanisme d'impact, les principales caractéristiques, les facteurs de contrôle et les stratégies d'atténuation de l'influence du soudage laser sur la ZAT, fournissant ainsi des recommandations scientifiques aux entreprises manufacturières pour l'application du soudage laser.

Table des matières

Principes de base de la zone affectée par la chaleur (ZAC)

La zone affectée thermiquement (ZAT) est l'une des zones les plus sensibles et complexes d'un joint soudé. Bien que le métal de base ne soit pas entièrement fondu dans cette zone, la chaleur de soudage modifie considérablement sa microstructure et ses propriétés mécaniques. La compréhension des concepts fondamentaux, des transformations métallurgiques et des facteurs influençant la ZAT est essentielle pour appréhender le comportement du métal lors du soudage laser et optimiser la qualité de la soudure. Cette section présente de manière systématique la définition et la localisation de la ZAT, ses caractéristiques métallurgiques et les facteurs influençant ses propriétés, jetant ainsi les bases d'une analyse détaillée des caractéristiques spécifiques de la ZAT en soudage laser.

Définition et localisation

La zone affectée thermiquement (ZAT) est la région du métal de base située hors de la ligne de fusion lors du soudage. Dans cette zone, bien que le métal n'ait pas encore atteint son point de fusion, sa température a considérablement augmenté et, lors du refroidissement, il subit des modifications microstructurales d'intensité variable. Autrement dit, la ZAT est une zone typique “ chauffée mais non fondue ”.

L'étendue de la zone affectée thermiquement (ZAT) dépend de l'apport de chaleur lors du soudage, du procédé de soudage et des propriétés thermophysiques du métal de base. Par exemple, en soudage à l'arc conventionnel, la ZAT peut être large en raison de l'apport de chaleur important. En revanche, en soudage laser, la ZAT est souvent plus étroite du fait de la forte concentration de chaleur émise par le générateur laser, ce qui limite les modifications microstructurales. C'est l'un des principaux avantages du soudage laser par rapport aux procédés de soudage conventionnels.

Modifications métallurgiques dans la ZAT

Le cycle thermique de soudage affecte profondément la microstructure et les propriétés du métal de base. Au sein de la ZAT (zone affectée thermiquement), la température varie et celle-ci peut être divisée en plusieurs zones typiques, chacune caractérisée par des modifications métallurgiques spécifiques :

- Zone de croissance des grains (zone à gros grains) : Cette région à haute température, proche de la ligne de fusion, atteint des températures supérieures à 1 100–1 350 °C. Les grains métalliques y croissent considérablement, ce qui entraîne une diminution de la ténacité et une fragilisation de la résistance aux chocs. La zone à gros grains est souvent considérée comme la partie la plus vulnérable de la ZAT (zone affectée thermiquement).

- Zone partiellement recristallisée (zone à grains fins) : La température y est légèrement inférieure à celle de la zone à gros grains, généralement entre 900 et 1 100 °C. Les grains subissent ici une recristallisation, ce qui donne une microstructure relativement uniforme et d’excellentes propriétés mécaniques, parfois même supérieures à celles du métal de base.

- Zone de transformation de phase : Pour l’acier, l’austénitisation se produit entre 800 et 900 °C. Lors du refroidissement, l’austénite peut se transformer en structures telles que la martensite, la bainite ou la perlite. Un refroidissement rapide tend à former de la martensite dure et fragile, augmentant ainsi la susceptibilité aux fissures ; un refroidissement plus lent peut conduire à la formation de perlite ou de ferrite, qui présentent une ductilité et une ténacité améliorées.

- Zone de transformation de phase partielle et de précipitation : Dans la plage de températures de 500 à 700 °C, des carbures ou autres précipités de certains éléments d’alliage peuvent se dissoudre ou se reprécipiter. Par exemple, la précipitation de carbure de chrome peut se produire dans l’acier inoxydable dans cette plage de températures, augmentant ainsi sa sensibilité à la corrosion intergranulaire.

- Formation de contraintes résiduelles : En raison du fort gradient de température et de l’asynchronisme qui en résulte entre la dilatation et la contraction thermiques, des contraintes résiduelles se forment facilement dans la ZAT. Ces contraintes peuvent réduire la durée de vie en fatigue de l’assemblage et provoquer des fissures à froid ou des fissures par corrosion sous contrainte.

Ces modifications métallurgiques font de la ZAT un “ maillon faible ” du joint soudé, nécessitant une attention particulière lors de la conception du procédé.

Facteurs affectant les propriétés HAZ

Les propriétés de la zone affectée thermiquement (ZAT) ne sont pas fixes mais sont influencées par divers facteurs. Ceux-ci comprennent :

La composition chimique et les propriétés métallurgiques du métal de base sont déterminantes : les aciers à haute teneur en carbone sont plus susceptibles de former de la martensite dure et fragile lors du soudage, ce qui accroît leur sensibilité à la fissuration. Les différences de propriétés thermophysiques entre les aciers faiblement alliés, les aciers inoxydables et les alliages d’aluminium influent également sur la microstructure et les propriétés de la zone affectée thermiquement (ZAT).

Apport et répartition de la chaleur de soudage : Un apport de chaleur plus important entraîne une ZAT plus large et une zone à gros grains plus marquée. Un apport de chaleur plus faible réduit l’amplitude des variations de microstructure, mais peut accroître le risque de fissuration à froid.

Vitesses de chauffage et de refroidissement : Un refroidissement rapide tend à produire des structures dures et cassantes, comme la martensite ; un refroidissement lent entraîne une croissance excessive des grains et une diminution de la ténacité. Il est donc nécessaire de trouver un juste milieu entre les deux.

Paramètres du procédé de soudage : la puissance du générateur laser, la vitesse de soudage, le diamètre du point focal et la position du foyer influent directement sur la répartition de la chaleur et la largeur de la zone affectée thermiquement (ZAT). Le soudage laser offre l’avantage d’une chaleur concentrée et d’une densité d’énergie élevée, réduisant ainsi efficacement la zone affectée thermiquement.

Conception et assemblage des joints : Différentes configurations de joints (bout à bout, à recouvrement, à congé) et les jeux d’assemblage modifient le cycle thermique local, affectant ainsi la distribution de la microstructure de la ZAT. Par exemple, des jeux excessifs peuvent entraîner une conduction thermique anormale et augmenter le risque de défauts.

Bien que la zone affectée thermiquement (ZAT) demeure non fondue, elle subit une évolution microstructurale complexe et des modifications de propriétés dues au cycle thermique de soudage. Ses caractéristiques sont influencées par de multiples facteurs, notamment le matériau de base, les paramètres du procédé de soudage et la configuration de l'assemblage. La compréhension de la définition de la ZAT, de ses mécanismes métallurgiques et des facteurs qui l'influencent est essentielle à la maîtrise de la métallurgie du soudage et fondamentale pour garantir la qualité et la fiabilité du soudage laser. En contrôlant correctement les paramètres du procédé, et en particulier en tirant parti de la haute densité d'énergie des générateurs laser, les effets néfastes de la ZAT peuvent être efficacement minimisés, ce qui permet d'obtenir une qualité d'assemblage soudé plus stable pour l'industrie manufacturière.

Caractéristiques de la ZAT en soudage laser

Comparativement aux méthodes de soudage traditionnelles telles que le soudage à l'arc et le soudage TIG, la source de chaleur de soudage par laser offre l'avantage d'une densité d'énergie élevée, d'un apport de chaleur concentré et d'un temps d'exposition court. Il en résulte des caractéristiques sensiblement différentes de la zone affectée thermiquement (ZAT) lors du soudage laser, notamment en termes de dimensions, de microstructure et de propriétés. La compréhension de ces caractéristiques permet à l'industrie manufacturière de mieux exploiter les avantages uniques du soudage laser, d'améliorer la qualité des joints et de minimiser les effets métallurgiques indésirables.

Dimensions et géométrie

L'un des principaux avantages du soudage laser réside dans la concentration élevée de la chaleur. Grâce à la focalisation de l'énergie par le générateur laser sur un point extrêmement réduit, la zone chauffée sur le matériau de base est considérablement diminuée. Contrairement à la source de chaleur plus diffuse et au large trajet de transfert thermique du soudage à l'arc traditionnel, la zone affectée thermiquement (ZAT) produite par soudage laser présente généralement les caractéristiques suivantes :

Largeur réduite : Alors que la zone affectée thermiquement (ZAT) du soudage à l’arc traditionnel est souvent de l’ordre de plusieurs millimètres, voire de centimètres, celle du soudage laser peut généralement être réduite à 0,1–0,5 mm. Cette faible exposition à la chaleur permet de préserver en grande partie la microstructure initiale du matériau de base.

Morphologie allongée : en raison de la petite taille du point laser et de la densité d’énergie élevée, la distribution de chaleur dans le joint de soudure est plus profonde et plus concentrée, ce qui donne une géométrie de ZAT qui présente généralement une forme “ en aiguille ” ou “ allongée ” avec une grande profondeur et une largeur extrêmement étroite.

Réduction de l'étendue des dommages microstructuraux : une ZAT étroite minimise efficacement la zone de dégradation du matériau de base, ce qui est particulièrement bénéfique pour les matériaux thermosensibles tels que l'acier à haute résistance et les alliages de titane.

Cette caractéristique assure non seulement une transition en douceur entre la soudure et le matériau de base, mais réduit aussi considérablement le risque de fissuration due à la croissance des grains ou à la concentration des contraintes.

Changements microstructuraux

Bien que la zone affectée thermiquement (ZAT) soudée au laser soit très petite, elle subit néanmoins des transformations microstructurales complexes. D'après la distribution de température, la ZAT peut être divisée en plusieurs régions typiques :

Zone à gros grains : La région proche de la ligne de fusion présente la température la plus élevée. Les grains y grossissent considérablement, ce qui entraîne une diminution de la ténacité. Cette zone est généralement la plus vulnérable de la ZAT (zone affectée thermiquement).

Zone à grains fins : Légèrement éloignée du bain de fusion, la température atteint les conditions de recristallisation sans toutefois provoquer une croissance excessive, ce qui donne une structure uniforme à grains fins. Comparée à la zone à gros grains, la zone à grains fins présente souvent une résistance et une ténacité supérieures, ce qui en fait la partie la plus performante de la ZAT (zone affectée thermiquement).

Zone de revenu : Dans la zone des basses températures (environ 450–650 °C), certaines structures dures et fragiles peuvent subir une transformation de revenu, formant de la bainite ou de la martensite revenue. Cette structure permet d’améliorer la ténacité et de réduire, dans une certaine mesure, la sensibilité à la fissuration.

Caractéristiques martensitiques : Pour les aciers à haute résistance et certains aciers inoxydables, lorsque la vitesse de refroidissement lors du soudage est extrêmement rapide, une structure martensitique dure et fragile peut se former dans la ZAT. Ceci augmente considérablement la dureté, mais réduit également la ténacité de l’assemblage et accroît le risque de fissuration.

Il convient de noter que, la vitesse de refroidissement étant beaucoup plus élevée en soudage laser qu'en soudage à l'arc, la tendance à la martensitisation dans la ZAT est plus marquée. Par conséquent, la maîtrise de la vitesse de refroidissement et du traitement thermique après soudage est particulièrement cruciale pour le soudage des aciers à haute résistance et des aciers alliés.

Propriétés mécaniques

Les propriétés mécaniques de la zone affectée thermiquement (ZAT) des soudures laser présentent un gradient, différentes zones présentant des degrés variables de dureté, de résistance et de ténacité :

Variation de dureté : Un refroidissement rapide favorise la formation de martensite à haute dureté ou de microstructures fines au sein de la ZAT, augmentant ainsi considérablement la dureté locale. Ceci peut s’avérer avantageux pour certaines applications exigeant une résistance élevée à l’usure, mais induit également une susceptibilité accrue à la fissuration.

Diminution de la ténacité : La présence de zones à gros grains et la formation de martensite réduisent la ténacité locale et la résistance aux chocs. Il s’agit d’un point critique pour la fiabilité des joints soudés au laser.

Contraintes résiduelles et tenue à la fatigue : En raison de la vitesse de refroidissement rapide et des forts gradients de température associés au soudage laser, des contraintes de traction sont susceptibles de se former dans la zone affectée thermiquement (ZAT). Ces contraintes résiduelles peuvent réduire la durée de vie en fatigue et augmenter le risque de fissuration par corrosion sous contrainte en service. Cet effet néfaste peut être atténué par un réglage approprié des paramètres de soudage et par un post-traitement adéquat.

Globalement, la ZAT soudée au laser présente un gradient distinct de dureté, de résistance et de ténacité, ce qui nécessite une combinaison de propriétés des matériaux et d'optimisation du processus pour en exploiter pleinement les avantages.

Comparativement aux méthodes de soudage traditionnelles, la zone affectée thermiquement (ZAT) en soudage laser présente des dimensions réduites, une évolution microstructurale plus marquée et des variations de propriétés plus complexes. Cette différence provient principalement de la densité d'énergie élevée et du temps d'exposition court du générateur laser. Bien qu'une ZAT plus petite signifie moins de dommages au matériau de base, elle peut néanmoins contenir des facteurs défavorables tels qu'une structure dure et fragile, un grossissement des grains et des contraintes résiduelles. Par conséquent, la compréhension des caractéristiques de la ZAT en soudage laser et son optimisation par une maîtrise appropriée du procédé et une sélection rigoureuse des matériaux sont essentielles pour garantir des joints soudés de haute qualité et durables.

Facteurs influençant la ZAT en soudage laser

Lors du soudage laser, la taille, la structure et les propriétés de la zone affectée thermiquement (ZAT) dépendent non seulement de la forte densité d'énergie du générateur laser, mais aussi de l'influence combinée des propriétés intrinsèques du matériau et des paramètres du procédé. Différents matériaux métalliques, la puissance du laser, la vitesse de soudage, les conditions de focalisation du faisceau et la configuration de l'assemblage modifient le cycle thermique, déterminant ainsi l'étendue et la qualité de la ZAT. Cette section analyse systématiquement ces facteurs clés afin de comprendre comment minimiser les effets néfastes de la ZAT grâce à un contrôle optimal.

Propriétés matérielles

La composition chimique et les propriétés métallurgiques du métal de base sont les principaux facteurs qui affectent la ZAT.

Acier : L’acier à haute teneur en carbone refroidit rapidement lors du soudage, ce qui favorise la formation de martensite dans la ZAT (zone affectée thermiquement), entraînant une augmentation de la dureté et une diminution de la ténacité. L’acier à faible teneur en carbone présente moins de modifications structurales et un risque de formation de martensite dans la ZAT relativement plus faible.

Acier inoxydable : Le cycle thermique lors du soudage peut induire la précipitation de carbures de chrome, augmentant ainsi la sensibilité à la corrosion intergranulaire. L’acier inoxydable austénitique, du fait de sa faible conductivité thermique, présente une zone affectée thermiquement (ZAT) relativement plus étroite, mais aussi un risque plus élevé de contraintes résiduelles.

Alliages d'aluminium : Du fait de leur conductivité thermique élevée, la diffusion de la chaleur est rapide lors du soudage, ce qui entraîne une zone affectée thermiquement (ZAT) plus étendue que pour l'acier. La dissolution et le grossissement des phases de renforcement par précipitation sont également plus fréquents, ce qui affaiblit les propriétés mécaniques.

Alliages de titane : Sensibles aux impuretés telles que l’oxygène et l’hydrogène, la zone affectée thermiquement (ZAT) est sujette à la croissance des grains. Une protection inadéquate peut entraîner une diminution de la résistance et de la ténacité.

Les propriétés thermophysiques des différents matériaux, telles que la conductivité thermique, la capacité thermique massique et le coefficient de dilatation, déterminent directement la taille et les modifications microstructurales de la ZAT.

Puissance laser

La puissance de sortie du générateur laser détermine directement l'apport de chaleur pendant le processus de soudage.

Puissance élevée : Un apport de chaleur important entraîne une profondeur de fusion accrue, augmentant ainsi la zone affectée thermiquement (ZAT). Une puissance excessive peut également provoquer un grossissement important du grain.

Faible puissance : un apport de chaleur insuffisant entraîne une pénétration de soudure insuffisante, pouvant aboutir à une pénétration incomplète, mais la zone ZAT est plus petite et les changements microstructuraux sont minimes.

Stabilité de la puissance : Une puissance laser instable peut provoquer des fluctuations de température dans le joint de soudure, entraînant une structure de ZAT irrégulière.

Le choix d'une puissance appropriée permet de minimiser la zone affectée thermiquement (ZAT) tout en assurant la pénétration et la résistance de la soudure.

Vitesse de soudage

La vitesse de soudage détermine la répartition de l'apport de chaleur par unité de temps et joue un rôle clé dans la largeur et l'évolution microstructurale de la ZAT.

Soudage à grande vitesse : faible apport de chaleur, refroidissement rapide et zone affectée thermiquement étroite sont des caractéristiques courantes, mais des structures dures et fragiles telles que la martensite sont plus susceptibles de se former.

Soudage à basse vitesse : L’apport de chaleur accru élargit la ZAT, ce qui peut entraîner une croissance excessive du grain et une réduction de la ténacité.

Une vitesse modérée permet d'établir un équilibre entre la réduction de la largeur de la ZAT et la prévention d'un durcissement excessif.

Des vitesses de soudage excessivement rapides ou lentes peuvent présenter des risques ; la vitesse optimale doit être déterminée en tenant compte de l'ensemble des propriétés des matériaux et des exigences du procédé.

Focalisation et diamètre du faisceau

Les conditions de focalisation du faisceau laser déterminent la distribution de la densité d'énergie, ce qui affecte à son tour la morphologie de la ZAT.

Petit diamètre de point : La densité d'énergie élevée entraîne une soudure profonde et étroite, une ZAT plus petite, mais un refroidissement rapide et un risque accru de fissuration.

Grand diamètre de point d'impact : une répartition de la chaleur plus uniforme, une ZAT plus large et des changements microstructuraux plus prononcés sont courants, mais la susceptibilité aux fissures est réduite.

Position du foyer : Si le foyer est situé sur ou au-dessus de la surface de la pièce, la chaleur est concentrée en surface, ce qui peut entraîner une pénétration insuffisante. Si le foyer est situé à l'intérieur du matériau, l'utilisation de l'énergie est plus importante, mais la profondeur de la zone affectée thermiquement (ZAT) peut augmenter.

En ajustant le diamètre du point d'impact et la position du foyer, un équilibre optimal peut être atteint entre la formation de la soudure et le contrôle de la ZAT.

Conception et géométrie des joints

La forme du joint soudé et les conditions d'assemblage ont un impact direct sur la conduction thermique et la répartition des contraintes.

Forme d'assemblage : Les soudures bout à bout, les soudures par recouvrement et les soudures d'angle présentent des variations de taille et de forme de la ZAT (zone affectée thermiquement) en raison des différents chemins de flux de chaleur.

Jeu d'assemblage : Un jeu excessif peut entraîner une répartition anormale de l'apport de chaleur, une expansion de la ZAT et potentiellement des porosités ou une pénétration incomplète de la soudure.

Épaisseur et géométrie : les plaques épaisses ont une faible conductivité thermique, ce qui entraîne une zone affectée thermiquement (ZAT) plus large ; les plaques minces ont une ZAT relativement plus petite en raison d’une dissipation thermique plus rapide.

Une conception appropriée des joints et une précision d'assemblage sont des prérequis essentiels pour contrôler la forme et les performances de la ZAT.

La zone affectée thermiquement (ZAT) en soudage laser n'est pas déterminée par un seul facteur ; elle résulte de multiples facteurs, notamment les propriétés du matériau, la puissance du laser, la vitesse de soudage, les conditions de focalisation du faisceau et la géométrie de l'assemblage. L'optimisation de ces paramètres permet de réduire efficacement la ZAT, d'éviter la formation de structures dures et fragiles et de diminuer les contraintes résiduelles, améliorant ainsi les performances globales de l'assemblage soudé. C'est une des principales raisons pour lesquelles le soudage laser est largement utilisé dans la fabrication de précision et l'usinage de pièces structurelles hautes performances.

Stratégies d'atténuation des effets des zones dangereuses

Bien que la zone affectée thermiquement (ZAT) soit relativement étroite lors du soudage laser, ses effets indésirables potentiels, tels que la formation d'une structure dure et fragile, la croissance des grains et l'accumulation de contraintes résiduelles, ne peuvent être négligés. Afin d'obtenir des joints soudés stables, une série de mesures de contrôle et d'atténuation est généralement mise en œuvre. Ces mesures comprennent principalement l'optimisation des paramètres laser, les traitements thermiques avant et après soudage, ainsi qu'une prise en compte exhaustive de la conception du joint et des méthodes de procédé.

Optimisation des paramètres laser

En tant que source de chaleur très concentrée, les caractéristiques d'apport énergétique du laser déterminent la taille et les propriétés de la ZAT (zone affectée thermiquement). Un contrôle précis des paramètres de soudage permet d'améliorer significativement la qualité de la soudure.

Contrôle de la puissance : Une puissance laser excessive entraîne une taille excessive du bain de fusion et une augmentation de la zone affectée thermiquement (ZAT) ; une puissance insuffisante peut provoquer une pénétration incomplète ou des porosités. Le choix d’une puissance appropriée garantit la formation de la soudure tout en minimisant la diffusion de la chaleur.

Vitesse de soudage : Une vitesse de soudage plus élevée contribue à réduire la ZAT, mais une vitesse excessive réduit la pénétration de la soudure. Il convient de trouver un équilibre entre la qualité de la soudure et l’étendue de la ZAT.

Taille du point d'impact : Un point d'impact réduit augmente la densité d'énergie et favorise le chauffage localisé, mais peut aussi entraîner une vitesse de refroidissement excessive. Un diamètre de point d'impact modéré permet de disperser la chaleur et d'éviter le durcissement de la microstructure.

Paramètres d'impulsion : En soudage laser pulsé, la combinaison de la largeur d'impulsion, de la fréquence et de la puissance de crête détermine le cycle thermique. L'optimisation de ces paramètres permet de réduire efficacement la concentration des contraintes et de contrôler la transformation microstructurale.

En général, l'objectif de l'optimisation des paramètres est de minimiser l'apport de chaleur tout en assurant la résistance et la densité de la soudure, évitant ainsi la formation de grandes zones de microstructure fragile dans la ZAT.

Traitement thermique avant et après soudage

Le traitement thermique est une méthode traditionnelle pour atténuer les effets néfastes de la ZAT et est également applicable au soudage laser :

Préchauffage avant soudage : Applicable aux matériaux facilement durcissables (tels que l’acier à haute résistance), le préchauffage du métal de base à une température appropriée avant le soudage ralentit la vitesse de refroidissement et réduit la probabilité de formation de martensite.

Traitement thermique après soudage : Les méthodes courantes comprennent le revenu, le recuit et la normalisation. Le revenu réduit la dureté et améliore la ductilité ; le recuit permet d’affiner le grain et d’éliminer les contraintes résiduelles ; et pour certains alliages réfractaires, la normalisation stabilise davantage la microstructure.

Traitement thermique localisé : lorsqu’il est nécessaire de contrôler la déformation ou de maintenir des performances localisées, des techniques de chauffage et de refroidissement localisées peuvent être utilisées pour renforcer ou soulager des zones spécifiques.

Ces traitements thermiques améliorent non seulement la microstructure et les propriétés de la ZAT, mais aussi la stabilité à long terme du joint soudé.

Considérations relatives à la conception et aux processus combinés

Outre la maîtrise du procédé de soudage lui-même, la bonne coordination de la conception des joints avec les autres méthodes de traitement est également un moyen important de réduire les risques liés à la ZAT :

Optimisation de la conception des joints : une conception appropriée de l’angle de la rainure et de l’espace d’assemblage peut améliorer les conditions d’incidence du faisceau laser et la distribution d’énergie, évitant ainsi une surchauffe localisée.

Sélection des matériaux : L'utilisation de matériaux à faible teneur en carbone et faiblement alliés ou de matériaux de soudage spécialisés peut réduire la tendance de la zone affectée thermiquement (ZAT) à durcir.

Technologie de soudage hybride : Ces dernières années, le soudage hybride laser-arc s’est largement répandu. Cette méthode exploite la haute densité d’énergie du laser et l’excellent contrôle du bain de fusion par l’arc pour optimiser le cycle thermique, réduisant ainsi la zone affectée thermiquement et améliorant le profil de la soudure.

Contrôle du mode de refroidissement : en sélectionnant les dispositifs appropriés, les méthodes de dissipation de chaleur ou les gaz de refroidissement auxiliaires, les gradients de température peuvent être ajustés pour réduire les concentrations de contraintes.

Globalement, bien que la ZAT (Zone à Température Ambiante Haute) soit plus étroite en soudage laser qu'avec les procédés conventionnels, les modifications de sa microstructure et de ses propriétés peuvent néanmoins affecter le joint soudé. En ajustant les paramètres de procédé, le préchauffage et le traitement thermique après soudage, et en intégrant la conception du joint aux procédés composites, les effets néfastes de la ZAT peuvent être efficacement atténués, permettant ainsi d'obtenir des joints soudés aux performances supérieures et à la fiabilité élevée. En pratique, ces mesures nécessitent souvent une sélection et une optimisation ciblées en fonction des exigences spécifiques du matériau et du produit.

Résumé

La zone affectée thermiquement (ZAT) est un élément clé pour évaluer la qualité d'un joint soudé. Bien que le soudage laser produise généralement une ZAT plus petite que les méthodes de soudage traditionnelles, des problèmes potentiels tels que la croissance des grains, la transformation de phase et les contraintes résiduelles persistent. En choisissant judicieusement la puissance du laser, la vitesse de soudage, les paramètres du point d'impact et la conception du joint, et en effectuant un préchauffage et un traitement thermique après soudage, les caractéristiques de la ZAT peuvent être considérablement améliorées, ce qui accroît la fiabilité et la durée de vie du joint soudé.

Pour les fabricants en quête de haute précision, d'efficacité et de fiabilité, le soudage laser est non seulement un procédé de pointe, mais aussi un outil essentiel pour la modernisation industrielle. En tant que fournisseur professionnel de solutions de soudage laser, Laser AccTek Nous proposons une assistance technique complète et des solutions d'équipement pour vous aider à réaliser des soudures de haute qualité tout en minimisant les effets négatifs de la ZAT. Si vous recherchez un équipement de soudage laser adapté ou si vous souhaitez optimiser vos processus de production existants, n'hésitez pas à nous contacter. Contactez-nous.

Coordonnées

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zone A, zone industrielle de Lunzhen, ville de Yucheng, province du Shandong.

Obtenez des solutions laser