Comment le soudage laser permet-il une fusion profonde des matériaux ?

Technologie de soudage efficace et précise, le soudage laser est largement utilisé dans de nombreux secteurs tels que l'automobile, l'aérospatiale et l'électronique, grâce à ses avantages : haute densité énergétique, traitement sans contact et faible zone affectée thermiquement. Comparé aux méthodes de soudage traditionnelles, le soudage laser permet d'assembler des structures complexes plus rapidement, avec moins de déformation thermique et une résistance de soudage supérieure. Il est particulièrement adapté à la fabrication de précision et aux applications industrielles exigeantes.

Dans le procédé de soudage laser, la réalisation d'un soudage à pénétration profonde des matériaux nécessite une prise en compte approfondie de multiples facteurs, tels que les paramètres laser, les propriétés des matériaux et le contrôle du procédé. Cet article explore en profondeur les principes de base du soudage laser, les facteurs clés affectant la profondeur de pénétration, et analyse en détail le mécanisme de formation et la stratégie d'optimisation de la pénétration profonde, afin d'aider les entreprises à mieux appliquer la technologie de soudage laser et à améliorer la qualité et l'efficacité de la production.

Table des matières

En savoir plus sur le soudage laser

Définition et justification

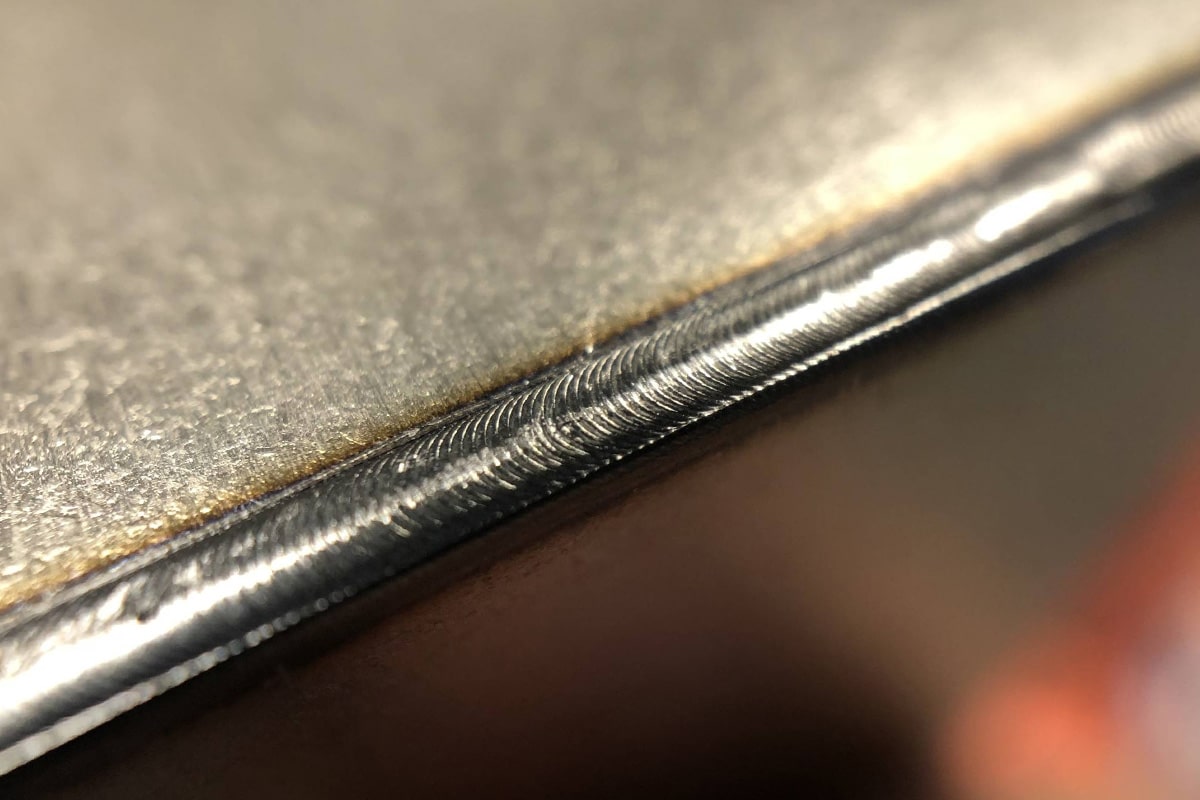

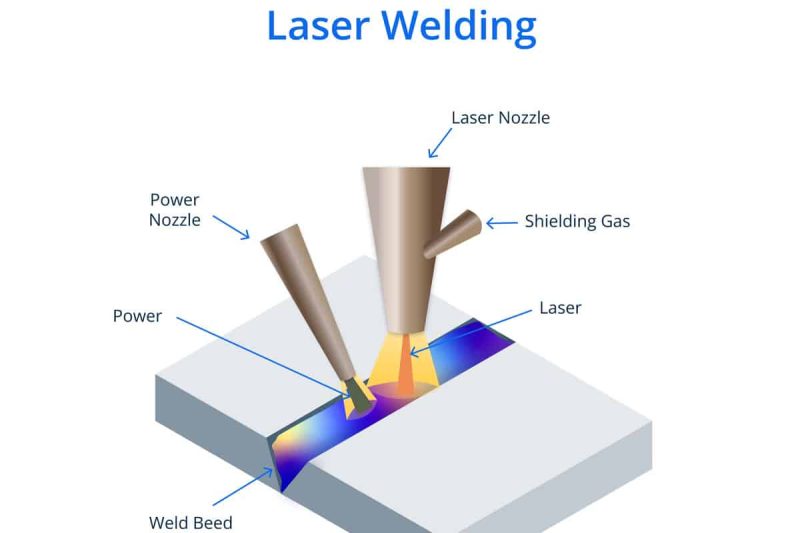

Le soudage laser est un procédé qui utilise un faisceau laser comme source de chaleur pour chauffer localement le matériau jusqu'à son point de fusion afin de réaliser la soudure. Le faisceau laser est focalisé sur la zone à souder et l'énergie lumineuse de haute intensité chauffe et fait fondre rapidement le matériau pour former un bain de fusion, qui, après refroidissement, forme un joint soudé solide. Le soudage laser se caractérise par une densité énergétique élevée, une grande précision et une vitesse de soudage élevée, ce qui le rend idéal pour le soudage de pièces de précision.

Présentation du processus de soudage au laser

Le processus de soudage au laser comprend généralement les étapes d'irradiation par faisceau laser, de chauffage et de fusion du matériau, de formation de bain de fusion, de refroidissement et de solidification, etc. Dans ces étapes, l'utilisation efficace de l'énergie laser et l'interaction des matériaux déterminent l'effet de soudage, en particulier la capacité de fusion profonde.

Interaction du faisceau laser avec les matériaux

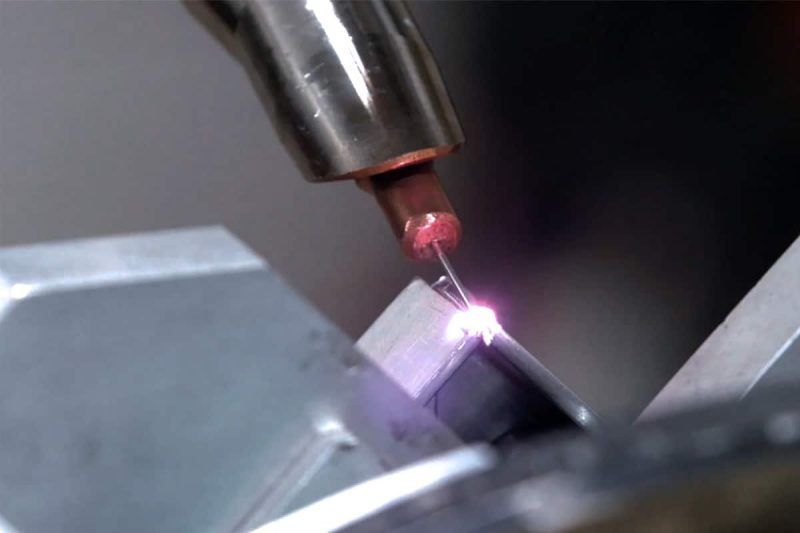

Le cœur du soudage laser réside dans l'interaction entre le faisceau laser et le matériau, essentielle pour un soudage efficace et à pénétration profonde. Le faisceau laser est une source lumineuse à haute densité énergétique. Lorsqu'il irradie la surface d'un matériau, il est partiellement absorbé, réfléchi ou transmis par celui-ci. L'énergie lumineuse absorbée est ensuite convertie en énergie thermique, ce qui provoque un échauffement rapide du matériau, le faisant passer à l'état fondu ou vaporisé, complétant ainsi la soudure. Les propriétés physiques des différents matériaux, telles que l'absorptivité, la conductivité thermique et le point de fusion, ont une influence importante sur l'efficacité et la qualité du soudage laser. Il est donc essentiel de comprendre l'absorption de l'énergie laser par le matériau et la conversion de l'énergie lumineuse en énergie thermique. optimisation du processus de soudage.

Absorption de l'énergie laser par les matériaux

La performance d'un matériau en soudage laser dépend en premier lieu de sa capacité à absorber l'énergie laser. L'absorption est un paramètre clé pour mesurer la capacité d'un matériau à absorber l'énergie laser, ce qui détermine l'efficacité de conversion de l'énergie laser à la surface. Différents matériaux présentent des taux d'absorption différents pour différentes longueurs d'onde laser. Par exemple, des matériaux comme le fer et acier inoxydable présentent un taux d'absorption élevé pour les générateurs laser à fibre (bande proche infrarouge), ce qui facilite la formation d'un bain de fusion stable. En revanche, les métaux à haute réflectivité, tels que aluminium et cuivre Leur faible taux d'absorption entraîne d'importantes pertes d'énergie. Des lasers de plus forte puissance ou des longueurs d'onde spécifiques (comme les lasers bleus ou verts) sont nécessaires pour améliorer le taux d'absorption. De plus, des facteurs tels que la couche d'oxyde, la rugosité et la température de surface du matériau influencent également l'absorption du laser. Par conséquent, un prétraitement de surface est généralement nécessaire avant le soudage afin d'améliorer la stabilité de la soudure.

Énergie lumineuse convertie en énergie thermique

Lorsque le faisceau laser irradie la surface du matériau, l'énergie lumineuse absorbée est rapidement convertie en énergie thermique, provoquant une élévation rapide de la température du matériau. Lorsque la température atteint le point de fusion, le matériau entre en fusion et forme un bain de fusion ; si la température est encore augmentée jusqu'à la température de vaporisation, une partie du matériau s'évapore, formant un effet de trou d'épingle, permettant ainsi un soudage à pénétration profonde. L'efficacité de conversion de l'énergie lumineuse en énergie thermique détermine directement la profondeur et la qualité du soudage. Une conversion énergétique insuffisante peut entraîner des soudures superficielles, une mauvaise fusion, voire une incapacité à former une soudure stable. Un apport d'énergie excessif peut entraîner une surcombustion du matériau, des pores ou une déformation du soudage. Par conséquent, un contrôle judicieux des paramètres tels que la puissance laser, le mode de faisceau et la vitesse de soudage permet d'optimiser efficacement le processus de conversion d'énergie et d'améliorer la qualité du soudage.

L'interaction entre le faisceau laser et le matériau est au cœur du soudage laser. La clé réside dans l'absorption de l'énergie laser par le matériau et dans la conversion efficace de l'énergie lumineuse en énergie thermique. Le taux d'absorption et les caractéristiques de conductivité thermique des différents matériaux influencent directement l'efficacité du soudage. L'optimisation de la longueur d'onde laser, de la densité de puissance et des paramètres de soudage permet d'améliorer le taux d'utilisation de l'énergie lumineuse et d'obtenir un soudage à pénétration profonde de haute qualité. Comprendre les principes fondamentaux de ces interactions permettra d'optimiser le procédé de soudage, d'améliorer la stabilité et la résistance de la soudure, et de répondre aux exigences des différents secteurs industriels.

Facteurs clés affectant la profondeur de pénétration

La pénétration profonde du soudage laser est l'un des indicateurs clés de la qualité du soudage. Sa profondeur de pénétration influence directement la résistance et la fiabilité de la soudure. Elle dépend de nombreux facteurs, notamment les paramètres du laser, les propriétés du matériau, la géométrie et l'assemblage de la pièce, ainsi que la vitesse de soudage. Ces facteurs interagissent pour déterminer la formation et l'expansion du bain de fusion. Une optimisation raisonnée de ces paramètres permet d'augmenter efficacement la profondeur de soudage et d'assurer la stabilité et la régularité de la soudure.

Paramètres laser

- Puissance : La puissance du laser est le principal facteur affectant la profondeur de soudage. Une puissance laser plus élevée peut fournir une énergie plus puissante pour fondre le matériau plus en profondeur. En général, plus la puissance augmente, plus la profondeur de soudage augmente également, mais une puissance trop élevée peut entraîner une surchauffe ou des défauts de soudage.

- Focalisation du faisceau et taille du spot : La taille du foyer laser détermine la concentration d'énergie. Un foyer plus petit peut fournir une densité énergétique plus élevée, améliorant ainsi la profondeur de soudage. En règle générale, un réglage précis de la position du foyer permet d'obtenir le meilleur équilibre entre profondeur et largeur de fusion pour répondre aux différents besoins de soudage.

- Durée et fréquence d'impulsion : Pour le soudage laser pulsé, un apport d'énergie élevé et rapide permet au matériau de chauffer rapidement et de pénétrer plus profondément. Un réglage judicieux des paramètres d'impulsion permet d'optimiser la qualité de formage et d'améliorer la stabilité du soudage.

Propriétés matérielles

- Conductivité thermique : La conductivité thermique d'un matériau influence la propagation de l'énergie laser. Les matériaux à forte conductivité thermique (comme le cuivre et l'aluminium) perdent rapidement de la chaleur, ce qui réduit la fusion en profondeur. Les matériaux à faible conductivité thermique (comme l'acier inoxydable) concentrent la chaleur plus efficacement, permettant ainsi une pénétration plus profonde.

- Coefficient d'absorption : La capacité du matériau à absorber la lumière laser est un facteur clé pour déterminer la pénétration en profondeur. Un coefficient d'absorption plus élevé peut améliorer l'utilisation de l'énergie, et donc les résultats de soudage. Pour les matériaux hautement réfléchissants, il est généralement nécessaire d'utiliser un laser d'une longueur d'onde spécifique ou de prétraiter la surface pour augmenter l'absorption.

Géométrie et assemblage de la pièce

La forme et la méthode d'assemblage de la pièce ont également un impact direct sur l'effet de fusion profonde du soudage laser. Des formes géométriques complexes peuvent rendre difficile l'irradiation précise de la zone cible par le faisceau laser, ce qui affecte la profondeur de fusion. De plus, un espace d'assemblage trop important ou un positionnement imprécis de la pièce peut entraîner une soudure irrégulière et une baisse de la qualité. Par conséquent, un assemblage et un positionnement précis sont nécessaires avant le soudage afin de garantir une action stable du faisceau laser sur la zone de soudure.

Vitesse de soudage

La vitesse de soudage détermine le temps pendant lequel le matériau absorbe l'énergie laser, ce qui affecte la formation du bain de fusion. Des vitesses de soudage plus lentes augmentent généralement l'apport de chaleur, ce qui laisse au matériau le temps de fondre et augmente ainsi la profondeur de pénétration. Cependant, une vitesse trop lente peut provoquer une surchauffe ou une déformation de la soudure. À l'inverse, des vitesses de soudage plus rapides peuvent réduire la profondeur de pénétration et fragiliser le joint de soudure. Par conséquent, en pratique, la vitesse de soudage doit être optimisée en fonction des propriétés du matériau et des exigences de soudage afin d'obtenir une soudure de qualité optimale.

La profondeur de pénétration du soudage laser dépend de nombreux facteurs, parmi lesquels les paramètres laser, les propriétés des matériaux, la géométrie de la pièce et la vitesse de soudage, qui sont des facteurs clés pour déterminer l'efficacité du soudage. Un contrôle judicieux de paramètres tels que la puissance laser, la position du foyer, la vitesse de soudage et l'optimisation, combinés aux caractéristiques des matériaux, peuvent améliorer efficacement la stabilité et la qualité du soudage à pénétration profonde. Grâce à une régulation complète de ces facteurs, le procédé de soudage est stable et fiable, répondant ainsi aux besoins de différents scénarios d'application industrielle.

Stratégie de contrôle de pénétration profonde

Dans le procédé de soudage laser, il est crucial d'obtenir une pénétration profonde stable et constante. La profondeur de soudage étant influencée par de nombreux facteurs, tels que la puissance du laser, la position du foyer, les propriétés du matériau et la vitesse de soudage, des stratégies telles que l'optimisation des paramètres laser, la surveillance et le retour d'information en temps réel sont nécessaires pour garantir la qualité et la régularité du soudage. Ces stratégies de contrôle permettent non seulement d'améliorer la résistance des soudures, mais aussi de réduire les défauts de soudage et d'améliorer l'efficacité de la production.

Optimisation des paramètres du laser

Un contrôle précis des paramètres laser est crucial pour le soudage à pénétration profonde. Les principaux paramètres optimisés sont :

Puissance du laser :

- Une puissance plus élevée peut fournir un apport d'énergie plus important, ce qui permet au matériau de fondre plus profondément, augmentant ainsi la profondeur de soudage.

- Une puissance trop élevée peut provoquer une fusion ou une évaporation excessive du matériau, formant des défauts de soudure tels que des pores ou des fissures.

- Une puissance trop faible peut entraîner une pénétration insuffisante et affecter la résistance de la soudure.

Taille et position de la mise au point :

- Le petit diamètre de focalisation augmente la densité énergétique, permettant au laser de pénétrer le matériau plus efficacement, augmentant ainsi la profondeur de pénétration.

- L'optimisation de la position de mise au point garantit que l'énergie est efficacement concentrée dans la zone de soudure, évitant ainsi une dispersion excessive de l'énergie ou une fusion superficielle sans profondeur suffisante.

Durée et fréquence d'impulsion (pour le soudage laser pulsé) :

- Un temps d'impulsion court combiné à une fréquence élevée peut réduire la zone affectée par la chaleur tout en assurant une pénétration suffisante.

- Un temps d'impulsion plus long favorise une pénétration plus profonde de l'énergie, mais peut augmenter la zone affectée par la chaleur, affectant ainsi la précision du soudage.

Grâce à des expériences et à des simulations informatiques, la combinaison optimale de paramètres laser peut être trouvée pour différents matériaux et exigences de soudage afin de garantir que la profondeur et la qualité du soudage atteignent le meilleur niveau.

Surveillance et rétroaction en temps réel

Pour maintenir une pénétration constante pendant le soudage, des systèmes de surveillance et de rétroaction en temps réel sont nécessaires pour ajuster les paramètres de soudage. Ces systèmes comprennent généralement des capteurs optiques, des caméras thermiques, des moniteurs de puissance laser, etc., capables de détecter la réponse du matériau pendant le soudage et d'ajuster automatiquement les paramètres de soudage en fonction des données.

Paramètres clés à surveiller :

- Température du bain de fusion : Grâce à une caméra infrarouge ou à une analyse spectrale, la température du bain de fusion peut être mesurée en temps réel pour garantir que l'apport de chaleur reste dans une plage raisonnable.

- Morphologie du bain de fusion : La forme et les changements dynamiques du bain de fusion sont surveillés grâce à une caméra à grande vitesse pour garantir un soudage uniforme et stable.

- Fluctuation de la puissance du laser : détectez et ajustez automatiquement la puissance du laser pour éviter les fluctuations de la qualité de soudage dues à l'instabilité de l'équipement.

Mécanisme de rétroaction :

- Le système de contrôle intelligent ajuste automatiquement les paramètres laser en fonction des données de surveillance afin de compenser d'éventuels écarts. Par exemple, lorsque le capteur détecte une pénétration insuffisante, le système peut automatiquement augmenter la puissance laser ou ajuster la position de mise au point.

- Réglage manuel : dans les scénarios d'application de haute précision, les opérateurs peuvent affiner manuellement les paramètres de soudage en fonction des données de surveillance pour garantir que la qualité de la soudure répond aux exigences.

Pour garantir l'effet de fusion profonde du soudage laser, l'optimisation des paramètres laser, ainsi que des stratégies de surveillance et de rétroaction en temps réel, sont nécessaires. Un ajustement judicieux de paramètres tels que la puissance laser, la taille focale et la durée d'impulsion permet d'améliorer efficacement la profondeur de soudage. Parallèlement, des systèmes de surveillance avancés permettent de détecter et d'ajuster en temps réel les paramètres clés pendant le processus de soudage afin de garantir la stabilité et la constance de la profondeur de fusion. Ces stratégies de contrôle permettent non seulement d'améliorer la qualité du soudage, mais aussi de réduire les défauts de soudage et d'améliorer l'efficacité de la production, rendant ainsi la technologie de soudage laser plus fiable et plus performante dans la fabrication industrielle.

Applications et secteurs d'activité

La technologie de soudage laser est largement utilisée dans de nombreux secteurs industriels grâce à sa haute précision, son rendement élevé et son adaptabilité aux matériaux complexes, notamment dans les domaines exigeant une qualité et une profondeur de soudage extrêmement élevées. Ses avantages en font une solution idéale pour répondre aux besoins que les technologies de soudage traditionnelles ne peuvent satisfaire. Voici quelques industries et domaines d'application typiques qui illustrent l'importance et la large application de la technologie de soudage laser dans l'industrie moderne.

industrie automobile

Le soudage laser est largement utilisé dans l'industrie automobile, notamment pour le soudage des pièces de carrosserie en acier haute résistance et en alliage d'aluminium. Il permet une pénétration profonde, garantit la résistance de la carrosserie et réduit les déformations. Un soudage laser performant est également adapté aux lignes de production automatisées pour améliorer l'efficacité de la production.

- Acier à haute résistance : le soudage au laser peut effectuer un soudage en profondeur sur de l'acier à haute résistance pour garantir la résistance et la sécurité de la carrosserie tout en réduisant la quantité de matériau utilisé, ce qui est propice à une conception légère.

- Alliage d'aluminium Soudage : L'alliage d'aluminium est un matériau léger couramment utilisé dans la construction automobile moderne. La technologie de soudage laser permet un soudage profond efficace de l'alliage d'aluminium grâce à sa capacité de contrôle précis de l'énergie, garantissant ainsi la résistance et la stabilité de la connexion.

- Ligne de production automatisée : La vitesse élevée et la haute précision du soudage laser le rendent adapté aux lignes de production automatisées, ce qui améliore l'efficacité de la production et réduit l'intervention manuelle, répondant aux besoins de la production à grande échelle.

Aérospatial

Dans l'industrie aérospatiale, le soudage laser est utilisé pour le soudage de précision des alliages légers et des matériaux composites. Grâce à sa capacité de soudage en profondeur et à sa haute précision, le soudage laser est devenu une méthode idéale pour les alliages et les composants structurels, garantissant la fiabilité des composants dans des conditions extrêmes.

- Matériaux en alliage : Dans les applications aérospatiales, les alliages (tels que les alliages de titane, d'aluminium, etc.) sont largement utilisés pour la fabrication de composants structurels. Le soudage laser permet d'obtenir un bain de fusion plus profond et une résistance de soudage supérieure, garantissant ainsi la fiabilité des composants dans des conditions de travail extrêmes.

- Soudage de matériaux composites : Les matériaux composites sont largement utilisés dans le secteur aérospatial en raison de leur légèreté et de leur grande résistance. Le soudage laser permet un soudage précis de ces matériaux afin de garantir l'intégrité de la structure.

- Exigences de haute précision et de haute qualité : Le soudage de pièces aéronautiques exige une précision et une qualité extrêmement élevées. Le soudage laser permet d'éviter efficacement la zone affectée thermiquement et la déformation de la soudure, souvent rencontrées avec les méthodes de soudage traditionnelles, garantissant ainsi la résistance et la durabilité des pièces soudées.

Industrie électronique

Les petits composants des appareils électroniques sont souvent soudés avec précision par laser afin de garantir leur fiabilité et leur stabilité. Le soudage laser permet une soudure profonde de haute précision, évitant ainsi d'endommager les autres composants, ce qui le rend idéal pour la production de composants microélectroniques.

- Composants microélectroniques : Le soudage laser est souvent utilisé pour souder des composants microélectroniques, tels que des capteurs, des batteries, des circuits intégrés, etc. Ces composants ont des exigences très élevées en matière de qualité de soudage, et le soudage laser peut fournir un apport de chaleur précis pour éviter les dommages thermiques et la déformation des composants.

- Soudage de précision : dans l'industrie électronique, la technologie de soudage laser permet de réaliser des connexions de petits composants très précises sans endommager les composants sensibles environnants.

- Améliorer la fiabilité du produit : le soudage au laser peut fournir des joints soudés solides et stables, garantissant la fiabilité et la durabilité des produits électroniques lors d'une utilisation à long terme.

La technologie de soudage laser est largement utilisée dans de nombreux secteurs, tels que l'automobile, l'aérospatiale, l'électronique, le médical, les outils de précision, etc., grâce à sa haute précision, son rendement élevé et son adaptabilité aux matériaux complexes. Avec les progrès scientifiques et technologiques, le soudage laser jouera un rôle important dans de nombreux domaines, répondant aux besoins de l'industrie moderne en matière de soudage de haute qualité et de précision, et favorisant le développement des technologies de fabrication dans divers secteurs.

Résumer

Le procédé de soudage laser à pénétration profonde est complexe et précis. Il implique l'interaction entre le laser et le matériau, l'optimisation et le contrôle de multiples facteurs clés et de multiples mécanismes de pénétration profonde. Grâce à un contrôle précis des paramètres laser et à une surveillance en temps réel, le soudage profond peut être réalisé sans compromettre la qualité du matériau. Cette technologie est largement utilisée dans de nombreux secteurs, notamment ceux de haute précision comme l'automobile, l'aérospatiale et l'électronique. Grâce au développement continu de la technologie, le soudage laser offrira des avantages uniques à un nombre croissant de secteurs.

Dans le contenu ci-dessus, nous avons analysé en profondeur les principes et procédés du soudage laser, en nous concentrant sur la fusion profonde et les stratégies de contrôle clés. En tant que leader du secteur, Laser AccTek s'engage à fournir des solutions de soudage laser efficaces. Notre machines à souder au laser Nous pouvons répondre aux besoins de soudage de haute précision et de haute qualité de divers secteurs. Pour toute question ou besoin, n'hésitez pas à nous contacter pour obtenir des conseils et des services professionnels sur le soudage laser.

Coordonnées

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zone A, zone industrielle de Lunzhen, ville de Yucheng, province du Shandong.

Obtenez des solutions laser