Comprendre l'impact du soudage laser sur les propriétés mécaniques des matériaux soudés

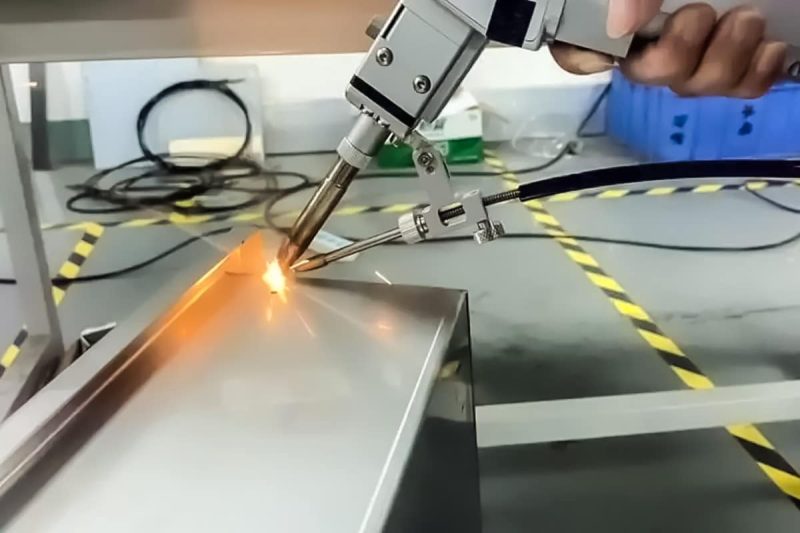

Technologie de soudage avancée sans contact à haute densité énergétique, le soudage laser est largement utilisé dans les secteurs de l'automobile, de l'aérospatiale et de l'électronique grâce à sa bonne qualité de soudure, sa faible zone affectée thermiquement et son haut degré d'automatisation. Dans la pratique, le soudage laser influence considérablement les propriétés mécaniques (résistance, ductilité, ténacité et résistance à la fatigue) des matériaux. Cet article approfondit quatre aspects : l'évolution des propriétés mécaniques, les mécanismes de détérioration, les principaux facteurs d'influence et les stratégies d'optimisation, afin d'aider les ingénieurs et les acheteurs à mieux choisir leurs équipements de soudage laser et à optimiser les paramètres de leurs procédés.

Table des matières

Effet du soudage laser sur les propriétés mécaniques

Dans la fabrication moderne, par rapport aux autres méthodes de soudage traditionnelles, machines à souder au laser Ils peuvent chauffer et refroidir rapidement en très peu de temps, ce qui entraîne des modifications significatives de la structure de la zone de soudure et de la zone affectée thermiquement (ZAT), ce qui a un impact profond sur les propriétés mécaniques du matériau. Les points suivants seront détaillés sous quatre aspects : résistance, ductilité, ténacité et résistance à la fatigue.

Force

Le soudage laser utilise un faisceau laser focalisé pour former une soudure à pénétration profonde à la surface du matériau. Le métal fondu subit une solidification rapide pour former une structure dense et fine, réduisant efficacement les défauts tels que les pores et les inclusions. Ainsi, une résistance à la traction et une limite d'élasticité comparables, voire supérieures, à celles du matériau de base peuvent généralement être obtenues. Cependant, un apport de chaleur trop important ou une répartition inégale de l'énergie peuvent facilement provoquer une surfusion ou une sous-fusion locale, des microfissures ou une pénétration incomplète, entraînant des défauts tels qu'une réduction de la résistance de la soudure. Par conséquent, l'optimisation de la puissance laser, de la vitesse de soudage et de la position du foyer est cruciale pour garantir la résistance de la soudure.

Ductilité

En raison du refroidissement rapide lors du soudage laser, la zone HAZ génère souvent une structure martensitique de haute dureté ou perlitique fine, ce qui peut augmenter la dureté apparente, mais réduire la ductilité plastique. Un contrôle précis de la vitesse de soudage et de la densité d'énergie laser pour obtenir un apport de chaleur raisonnable favorise la formation de grains équiaxes ou recristallisés, et équilibre la résistance et la ductilité pour garantir une plasticité suffisante de la soudure sous charge d'impact ou déformation.

Dureté

La ténacité est un indicateur important de la capacité d'un matériau à résister à la propagation des fissures. La zone affectée thermiquement étroite de la machine de soudage laser réduit le gradient de dureté entre le matériau de base et la zone de soudure, ce qui améliore la ténacité globale aux chocs. Le soudage laser peut réduire considérablement la sensibilité aux fissures, notamment sur les matériaux sujets à la rupture fragile, comme l'acier inoxydable et les alliages d'aluminium. Cependant, pour les applications à basse température ou à fort impact, un traitement thermique post-soudage est nécessaire pour éliminer les contraintes de traction résiduelles par revenu ou vieillissement afin d'améliorer encore la ténacité.

Résistance à la fatigue

La géométrie de la soudure, la qualité de surface et la répartition des contraintes résiduelles sont des facteurs clés affectant la durée de vie en fatigue. Les machines de soudage laser permettent de réaliser des microsoudures coniques ou en écailles, de réduire les zones de concentration de contraintes et ainsi d'améliorer la résistance à la fatigue. Cependant, la présence de microfissures, de projections ou de scories non nettoyées à la surface de la soudure empêche la libération efficace des contraintes de traction résiduelles, ce qui favorise l'apparition de fissures de fatigue. Ainsi, les défauts de surface peuvent être éliminés et les contraintes résiduelles redistribuées par polissage post-soudage, vieillissement vibratoire ou revenu doux afin de prolonger la durée de vie en fatigue des composants soudés.

Grâce à leur densité énergétique élevée et à leur contrôle précis de l'énergie, les machines de soudage laser permettent un renforcement fin des grains et la formation d'une zone affectée thermiquement étroite dans la zone de soudure, ce qui contribue à améliorer la résistance, la ténacité et la résistance à la fatigue des pièces soudées. Il convient également de prêter attention aux défis potentiels liés à la ductilité et aux contraintes résiduelles. L'optimisation des paramètres de soudage laser, la conception rationnelle de la géométrie de soudure et la combinaison d'un traitement thermique post-soudage permettent de maintenir, voire d'améliorer, les propriétés mécaniques complètes des pièces soudées tout en garantissant un rendement élevé et une assurance qualité fiable pour les applications en aval.

Mécanisme de détérioration des matériaux lors du soudage laser

Bien que le soudage laser présente des avantages significatifs, notamment une densité énergétique élevée et une vitesse de refroidissement extrêmement rapide, l'influence de son cycle thermique sur la microstructure du métal ne peut être ignorée. La détérioration des matériaux pendant le soudage se traduit principalement par la formation de zones affectées thermiquement (ZAT), la croissance et la recristallisation des grains, ainsi que par la répartition et l'accumulation des contraintes résiduelles. Ces facteurs déterminent directement les propriétés mécaniques et la durée de vie de la soudure et constituent un élément important pour l'évaluation de la qualité du soudage. Ces trois mécanismes fondamentaux sont analysés ci-dessous, un par un.

Formation de la zone affectée thermiquement

La zone affectée thermiquement désigne la zone qui ne fond pas pendant le soudage, mais qui subit une transformation métallographique et des modifications structurelles sous l'effet de la hausse de température. La zone affectée thermiquement du soudage laser est beaucoup plus étroite que celle des procédés traditionnels comme le soudage à l'arc, mais son gradient de température est extrêmement important, et la température dans cette zone peut varier brusquement de plusieurs centaines de degrés à une température inférieure au point de fusion. En général, la ZAT peut être divisée en :

- Zone à gros grains : Près de la ligne de fusion, les grains grossissent considérablement, la dureté augmente, mais la ténacité diminue considérablement.

- Zone à grains fins : la température est légèrement inférieure à celle de la zone à grains grossiers, les grains poussent modérément et la résistance et la ténacité sont relativement bonnes.

- Recristallisation partielle/Zone amorphe : La plus éloignée de la soudure, la structure métallographique est complexe et diversifiée.

Différentes proportions et distributions régionales affecteront directement la résistance, la ductilité et les performances de fatigue du joint soudé.

Croissance des grains et recristallisation

Sous des températures élevées, les grains métalliques ont une forte force thermodynamique et une croissance ou une recristallisation des grains se produit.

- Croissance des grains : le diamètre des grains du métal de soudure et la zone HAZ augmentent, et les limites des grains diminuent, ce qui entraîne une dureté accrue mais une ténacité diminuée, ce qui le rend particulièrement susceptible de devenir un chemin de propagation des fissures.

- Recristallisation : Après le soudage et le refroidissement ultérieur, certaines zones subissent une recristallisation, générant une nouvelle structure cristalline équiaxe uniforme et fine, ce qui est très bénéfique pour améliorer les propriétés mécaniques globales.

Le contrôle du taux de croissance et de recristallisation des grains est un moyen important de garantir la performance des joints soudés. Par exemple, en ajustant la puissance et la vitesse de soudage, on peut obtenir un chauffage et un refroidissement rapides, limiter le grossissement des grains et favoriser la recristallisation.

Contraintes résiduelles

L'apport de chaleur du soudage laser est concentré et localisé, ce qui crée un champ complexe de contraintes résiduelles autour de la soudure et de la zone dangereuse. Les contraintes résiduelles sont généralement divisées en :

- Contrainte résiduelle de traction : concentrée sur la surface de la soudure et la surface de la zone affectée thermiquement, elle favorisera l'initiation des fissures, réduira la durée de vie en fatigue et la résistance à la corrosion.

- Contrainte résiduelle de compression : répartie à l'intérieur de la soudure et dans des zones éloignées de la soudure, elle a un certain effet positif sur l'inhibition de la propagation des fissures.

Si la contrainte de traction ne peut être efficacement relâchée, elle constituera un risque pour la sécurité lors des opérations ultérieures. Par conséquent, dans de nombreuses structures importantes, un traitement thermique post-soudage (comme le revenu à basse température et le vieillissement vibratoire) est nécessaire pour réduire la contrainte de traction résiduelle et améliorer la fiabilité des composants soudés.

Lors du soudage laser, la microdétérioration du matériau se concentre principalement sur l'évolution de la structure de la zone affectée thermiquement, la modification de la granulométrie et la génération de contraintes résiduelles. Bien que le soudage laser présente l'avantage de réduire la zone dangereuse et l'apport de chaleur, une mauvaise maîtrise des paramètres de soudage et du cycle thermique peut entraîner l'apparition de grains grossiers, de contraintes résiduelles de traction et d'autres facteurs défavorables. En ajustant précisément les paramètres du procédé, en optimisant la répartition de l'énergie et en appliquant un traitement post-soudage approprié, le rendement élevé du soudage laser peut être pleinement exploité tout en minimisant l'impact négatif sur les propriétés du matériau, assurant ainsi un équilibre entre qualité du soudage et sécurité de service.

Facteurs clés affectant les changements de propriétés mécaniques

Lors du soudage laser, les propriétés mécaniques de la soudure et du métal environnant ne sont pas statiques, mais sont influencées par divers facteurs de procédé. Différentes combinaisons de paramètres de soudage déterminent directement la pénétration de la soudure, la structure métallique, la répartition des contraintes résiduelles et le risque de défaut, affectant ainsi la résistance, la ténacité, la ductilité et la résistance à la fatigue du produit fini. Une compréhension approfondie de ces facteurs clés et leur optimisation pratique sont essentielles pour garantir la qualité et la stabilité du soudage. Nous présentons ci-dessous leur mécanisme d'action et des pistes d'optimisation sous quatre aspects : l'apport thermique et la densité énergétique, la vitesse de soudage, la conception et la géométrie du joint, et le traitement thermique après soudage.

Apport de chaleur et densité énergétique

Lors du soudage laser, l'apport de chaleur et la densité énergétique sont les principales variables du procédé qui déterminent la pénétration, la formation de la soudure et l'évolution de la microstructure. L'apport de chaleur désigne l'énergie thermique absorbée par la soudure par unité de longueur, ce qui détermine directement le volume du bain de fusion et la répartition de la température dans la zone de soudage. Un apport de chaleur trop élevé, bien qu'il contribue à une pénétration profonde et à une meilleure résistance du joint, entraîne également un grossissement important des grains, une augmentation de la largeur de la zone affectée thermiquement et une accumulation de contraintes de traction résiduelles dans la soudure, réduisant ainsi la ductilité et la ténacité. À l'inverse, un apport de chaleur trop faible entraînera une fusion insuffisante du métal d'apport, entraînant des défauts tels qu'une pénétration incomplète, des pores et des inclusions de laitier, affectant la densité et la résistance à la fatigue du joint.

La densité énergétique est étroitement liée à la distribution de puissance du faisceau laser dans la zone de soudure. Une densité énergétique élevée permet de fondre le métal rapidement et en très peu de temps, formant ainsi une soudure à pénétration profonde et à cordon étroit, particulièrement essentielle pour améliorer la résistance et la précision dimensionnelle de la soudure. Cependant, une densité énergétique inégale peut facilement engendrer des problèmes tels qu'une surchauffe locale, des projections ou une morphologie anormale du bain de fusion, affectant la régularité et l'esthétique de la soudure. Par conséquent, lors de la formulation du procédé, il est nécessaire de combiner le type de matériau, l'épaisseur de la plaque et les performances de soudage requises afin de contrôler avec précision la puissance laser, la position de focalisation et la vitesse de déplacement, afin d'obtenir un niveau d'apport d'énergie idéal et une distribution d'énergie uniforme.

Vitesse de soudage

La vitesse de soudage est l'un des paramètres importants qui influencent l'intensité de l'apport de chaleur et la vitesse de refroidissement de la soudure. Plus la vitesse augmente, plus l'apport de chaleur par unité de temps diminue et plus la vitesse de refroidissement du bain de fusion s'accélère, limitant ainsi la taille de la zone affectée thermiquement et la formation d'une structure à gros grains, contribuant ainsi à affiner les grains et à améliorer la résistance et la dureté du métal fondu. À vitesse de soudage élevée, le soudage laser permet d'obtenir de faibles déformations et une excellente précision dimensionnelle, particulièrement adapté aux applications exigeant une précision élevée des pièces, comme la fabrication de tôles de précision et de pièces aéronautiques.

Cependant, une vitesse de soudage trop élevée affaiblit la fluidité du bain de fusion et empêche le métal de mouiller complètement le bord du joint, ce qui est sujet à des problèmes de qualité tels que des discontinuités de soudure, un manque de fusion et des inclusions de laitier. À l'inverse, une vitesse de soudage trop faible augmente considérablement l'apport de chaleur, le volume du bain de fusion se dilate et le refroidissement est prolongé, ce qui aggrave le grossissement des grains et augmente les contraintes résiduelles. Afin de trouver le juste équilibre entre résistance et ténacité, le choix de la vitesse de soudage doit être vérifié par plusieurs séries d'essais en fonction de l'épaisseur de la pièce, de la puissance du laser et de la forme du joint, afin d'obtenir une soudure uniforme et dense, d'affiner la structure et de minimiser les défauts de soudure.

Conception et géométrie des joints

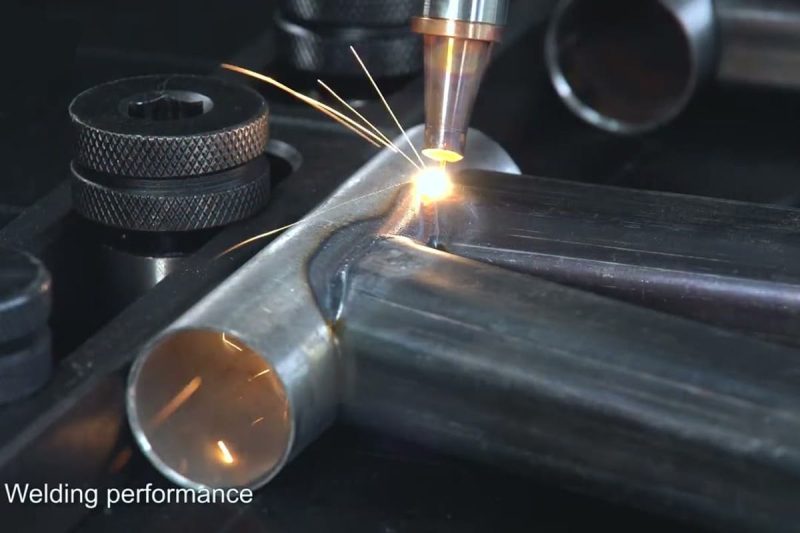

La conception et la géométrie des joints ont un impact direct et profond sur les propriétés mécaniques et la fiabilité des assemblages soudés au laser. Les différentes formes de joints déterminent non seulement la profondeur et la largeur de pénétration, mais aussi la répartition des contraintes et les types de défauts potentiels. Pour le soudage de tôles fines, les joints bout à bout permettent d'obtenir des soudures continues et uniformes et de réduire les difficultés d'assemblage. Pour les tôles moyennes et épaisses ou les pièces soumises à de fortes charges, l'utilisation de rainures en V, en Y ou autres est plus efficace pour augmenter le volume de métal déposé, améliorer la qualité de la fusion et la résistance à la fatigue de la soudure.

Une géométrie de joint raisonnable peut également contribuer à réduire la zone de concentration des contraintes de soudage et à éviter l'extension de microfissures le long du bord du joint. Des paramètres précis tels que la taille de la soudure, l'angle, la profondeur de la rainure et l'espace de jonction doivent être adaptés aux différents matériaux et conditions de charge. Par exemple, les rainures en V conviennent au soudage à pénétration profonde et réduisent le risque de fusion incomplète, tandis que les rainures en U ou en double V permettent le soudage multipasse de tôles épaisses, améliorant ainsi la résistance et la ténacité globales de l'assemblage. Grâce à une conception standardisée des joints et à un assemblage de précision, les défauts de soudure peuvent être minimisés, tout en améliorant la régularité du produit et la fiabilité à long terme.

Traitement thermique après soudage (PWHT)

Le traitement thermique après soudage (PWHT) est un élément important du procédé de soudage laser. Il garantit la stabilité des performances des assemblages et améliore leur fiabilité. En raison du chauffage local à haute température et du refroidissement extrêmement rapide du soudage laser, d'importantes contraintes de traction subsistent généralement dans la soudure et la zone affectée thermiquement, ce qui augmente non seulement le risque de rupture fragile à basse température, mais altère également la durée de vie en fatigue. Un procédé PWHT adapté permet de réduire considérablement les contraintes résiduelles, d'optimiser la microstructure du métal et d'améliorer encore la ténacité et les propriétés mécaniques des assemblages soudés.

Dans les applications pratiques, le traitement thermique post-trempé (PWHT) comprend principalement plusieurs procédés : le revenu permet de réduire la fragilité de la structure durcie et d’améliorer la ténacité et la ductilité du joint ; le recuit améliore la stabilité dimensionnelle de la soudure en adoucissant la structure et en libérant les contraintes résiduelles ; le vieillissement contribue à stabiliser la microstructure du métal fondu et améliore sa résistance à long terme et sa résistance à la corrosion ; de plus, le vieillissement vibratoire peut également servir de moyen auxiliaire pour dissiper davantage de contraintes résiduelles par vibrations mécaniques. Chaque procédé a son propre scénario d’application et sa plage de température. Par exemple, les pièces en acier sont généralement revenues à 550-650 °C, les alliages d’aluminium se prêtent au vieillissement artificiel à environ 160 °C, et les alliages de titane à haute résistance doivent être recuits sous vide pour éviter l’oxydation et la dégradation des performances.

Un choix et une exécution corrects du traitement thermique post-soudage permettent non seulement de réduire l'apparition de fissures et d'améliorer la ténacité à basse température, mais aussi d'uniformiser et de stabiliser les grains, et de prolonger la durée de vie de la soudure sous des charges complexes. En particulier dans les secteurs aux exigences de sécurité extrêmement élevées, tels que l'aéronautique, les appareils sous pression et la fabrication d'équipements haut de gamme, le traitement thermique post-soudage est devenu un procédé essentiel pour garantir la qualité du soudage et une fiabilité à long terme.

En général, lors du soudage laser, l'apport de chaleur et la densité énergétique déterminent la profondeur de pénétration, la vitesse de refroidissement et le degré d'affinement de la microstructure. La vitesse de soudage affecte directement l'intégrité de la soudure et la largeur de la zone affectée thermiquement. La géométrie du joint influence la répartition des contraintes et le contrôle des défauts. Le traitement thermique post-soudage améliore encore les propriétés mécaniques globales des pièces soudées en ajustant la microstructure et en éliminant les contraintes résiduelles. Seules une conception scientifique, une mise au point du système et l'intégration organique de ces facteurs permettent d'optimiser la résistance, la ductilité, la ténacité et la résistance à la fatigue de la soudure, offrant ainsi des solutions de soudage hautement fiables pour divers secteurs.

Stratégies pour maintenir ou améliorer les propriétés mécaniques

Pour obtenir une résistance élevée, une ténacité élevée et une excellente résistance à la fatigue en soudage laser, il est nécessaire de maîtriser parfaitement le processus de soudage. Des paramètres de soudage à la compatibilité des matériaux en passant par le contrôle qualité, chaque étape influence directement les performances mécaniques finales. Les trois stratégies suivantes visent à aider les entreprises à mettre en place un processus systématique pour garantir une qualité de produit stable et optimisée en permanence.

Paramètres de soudage optimisés

Les paramètres clés, tels que la puissance laser, la vitesse de soudage, la position du foyer et le débit de gaz auxiliaire, peuvent être optimisés avec précision en combinant conception expérimentale et simulation numérique. Pour le soudage de l'alliage de titane Ti6Al4V, la méthode Taguchi a été utilisée pour réaliser des expériences orthogonales sur la puissance laser et la vitesse de soudage, réduisant ainsi la porosité de 30% et augmentant la résistance à la traction de 5% (voir recherche associée). Pour les tôles d'acier inoxydable, l'analyse de surface de réponse permet de localiser rapidement la combinaison optimale entre température de préchauffage et densité d'énergie laser, d'obtenir une adéquation idéale entre profondeur et largeur de pénétration, et de réduire la formation de fissures. La surveillance dynamique des variations de température et de morphologie du bain de fusion, combinée à un réglage en ligne, garantit une qualité de soudure constante.

Sélection et compatibilité des matériaux

Au niveau des matériaux, il est conseillé de privilégier les métaux hautement compatibles avec le soudage laser, tels que l'acier bas carbone, l'acier inoxydable et les alliages d'aluminium, afin d'obtenir un effet de fusion et une microstructure optimaux. Dans certaines situations complexes, l'utilisation de fils d'alliage ou de poudres eutectiques peut également améliorer les performances de liaison des joints métalliques dissemblables. Par exemple, l'ajout de fils de soudage à base de cuivre à un soudage acier-aluminium peut réduire considérablement la formation de phases fragiles et améliorer la résistance à la fatigue. De plus, un nettoyage de surface avant soudage, un préchauffage modéré et l'utilisation d'un gaz inerte comme l'argon sont particulièrement importants pour inhiber la formation d'inclusions d'oxydes et de pores.

Assurance qualité et tests

La mise en place d'un système de gestion de la qualité performant constitue la dernière ligne de défense pour garantir la fiabilité des pièces soudées au laser. Il est recommandé de combiner les contrôles non destructifs (UT, RT, PT) avec la surveillance en ligne du procédé de soudage (par exemple, par imagerie cohérente) afin de détecter en temps réel les défauts internes et les anomalies du bain de fusion. Avant la mise en ligne du produit fini, la soudure doit être soumise à des essais de traction, d'impact et de fatigue, associés à une analyse de la microstructure, afin de vérifier l'efficacité des paramètres du procédé et du choix des matériaux. Grâce à un retour d'information en boucle fermée, les résultats des tests permettent d'optimiser en continu le procédé, ce qui peut réduire considérablement le taux de reprise et améliorer la satisfaction client.

Grâce à une optimisation systématique des paramètres, une adaptation précise des matériaux et un contrôle qualité rigoureux, les propriétés mécaniques des assemblages soudés au laser peuvent être considérablement améliorées. Ces trois stratégies se complètent et permettent non seulement d'améliorer la résistance et la ténacité de la soudure, mais aussi de prolonger efficacement sa durée de vie, répondant ainsi aux exigences strictes de diverses industries en matière de pièces soudées de haute fiabilité.

Résumer

Le soudage laser ne cesse de développer ses applications grâce à ses avantages en termes de rendement élevé, de précision et d'automatisation. Cependant, des facteurs tels que la zone affectée thermiquement, le comportement du grain et les contraintes résiduelles lors du soudage ont un impact important sur la résistance, la ductilité, la ténacité et la résistance à la fatigue du matériau. L'optimisation des paramètres des machines de soudage laser, la conception rationnelle des assemblages, la mise en œuvre d'un traitement thermique post-soudage et un contrôle qualité rigoureux permettent de maintenir, voire d'améliorer, les propriétés mécaniques des pièces soudées. Pour les utilisateurs recherchant des équipements de soudage laser de haute qualité et des solutions techniques optimales, Laser AccTekL'équipement de soudage laser de , avec de nombreuses années d'expérience dans l'industrie et une équipe de R&D professionnelle, vous fournira des solutions de soudage laser personnalisées pour vous aider à continuer à être leader dans le domaine du soudage laser.

Coordonnées

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zone A, zone industrielle de Lunzhen, ville de Yucheng, province du Shandong.

Obtenez des solutions laser