Défauts courants dans la découpe laser CO2 et leurs méthodes d'atténuation

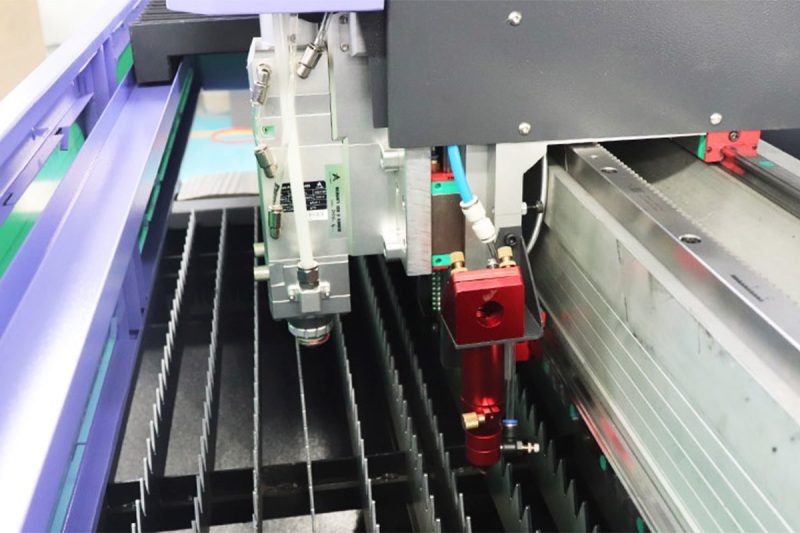

La découpe laser CO2 est une technologie de haute précision largement utilisée pour le traitement des matériaux métalliques et non métalliques. Elle utilise un faisceau laser CO2 à haute densité énergétique pour chauffer le matériau, le faisant fondre, se vaporiser ou être projeté par un gaz auxiliaire, afin d'obtenir une découpe efficace. Machines de découpe laser CO2 Présentant des avantages tels qu'une grande précision et une surface de coupe lisse, elle peut néanmoins être affectée en fonctionnement réel par des facteurs tels que les propriétés du matériau, les paramètres de coupe et l'état de l'équipement, entraînant des défauts d'usinage. Cet article présente les principes de base de la découpe laser CO2, les défauts courants et leurs méthodes d'atténuation.

Table des matières

Principe de découpe laser CO2

Un générateur laser CO₂ est un générateur laser à gaz qui utilise principalement du CO₂ comme milieu amplificateur. Lorsque le courant électrique excite le CO₂, les molécules de gaz sont stimulées et émettent des photons, formant un faisceau laser infrarouge de haute puissance (longueur d'onde de 10,6 μm). Une fois le faisceau laser focalisé par le système optique, la densité énergétique est extrêmement élevée, ce qui permet de chauffer et de faire fondre ou vaporiser rapidement le matériau. Sous l'action d'un gaz auxiliaire (tel que l'oxygène, l'azote ou l'air), la matière fondue est soufflée pour former une incision.

Différents types de gaz peuvent affecter la qualité de coupe, par exemple :

- Oxygène : favorise la combustion et augmente la vitesse de coupe mais oxyde facilement la surface du matériau.

- Azote : empêche l'oxydation et convient à la découpe de haute qualité de matériaux tels que l'acier inoxydable.

- Air : a un coût inférieur mais peut affecter la qualité de coupe et convient au traitement de pièces non critiques.

La découpe laser CO2 repose sur la synergie d'un faisceau laser infrarouge haute énergie et d'un gaz auxiliaire pour un traitement efficace des matériaux. Le choix des différents gaz auxiliaires influence directement la qualité et l'efficacité de la découpe. Les entreprises doivent choisir le type de gaz approprié en fonction des caractéristiques des matériaux et des exigences de traitement afin d'optimiser les performances de coupe et d'améliorer la stabilité de la production.

Défauts courants dans la découpe laser CO2 et solutions

Bien que la découpe laser CO2 offre des avantages de haute précision et d'efficacité, divers types de défauts peuvent survenir lors de l'usinage en raison de divers facteurs. Ces défauts affectent non seulement la qualité de la découpe, mais peuvent également réduire l'efficacité de la production et augmenter le gaspillage de matière. Par conséquent, une compréhension approfondie des causes des problèmes courants et la mise en œuvre de mesures d'optimisation appropriées sont essentielles pour améliorer la qualité de découpe et la stabilité des équipements. Les paragraphes suivants analysent les défauts courants de la découpe laser CO2 et proposent des solutions pour les atténuer.

La surface de coupe est rugueuse et présente des rayures évidentes

Causes :

Ce problème est principalement dû à la vitesse de coupe, à la puissance du laser et à l'instabilité du flux de gaz auxiliaire. Une vitesse de coupe trop élevée empêche l'expulsion complète du matériau en fusion, ce qui entraîne des stries visibles sur la surface de coupe. À l'inverse, une vitesse trop lente peut entraîner une accumulation de chaleur qui peut affecter la qualité de coupe. De plus, une puissance insuffisante ou un flux de gaz instable peuvent aggraver le problème.

Solutions:

- Ajustez la vitesse de coupe de manière appropriée pour assurer l'élimination rapide du matériau en fusion et obtenir une surface de coupe lisse.

- Augmentez la puissance du laser pour améliorer la densité énergétique et assurer une pénétration complète du matériau.

- Utilisez un gaz auxiliaire de haute pureté et optimisez l'angle de la buse pour stabiliser le flux d'air et éliminer efficacement les scories.

Adhérence sévère des scories

Causes :

Cela est principalement dû à des facteurs tels qu'une faible pression du gaz, une taille de buse inadaptée et une mauvaise position de la focalisation. Une pression de gaz auxiliaire insuffisante peut empêcher l'évacuation efficace du métal en fusion, ce qui entraîne l'adhérence des scories à la surface de coupe. De plus, une conception de buse inadaptée peut affecter l'uniformité du flux de gaz et réduire la propreté de la zone de coupe.

Solutions:

- Augmenter la pression du gaz auxiliaire pour assurer une élimination rapide des scories et réduire l'adhérence.

- Choisissez la taille de buse appropriée pour assurer une distribution uniforme du gaz et améliorer la qualité de coupe.

- Réajustez la position focale pour répartir uniformément l’énergie du faisceau laser et améliorer la stabilité de la coupe.

Zone affectée par la chaleur excessive (ZAT)

Causes :

Une puissance laser excessive ou une vitesse de découpe lente peuvent entraîner une accumulation de chaleur, étendant ainsi la zone affectée thermiquement. Cela peut affecter la précision de la découpe et entraîner une fusion ou une déformation des bords.

Solutions:

- Réduisez la puissance du laser de manière appropriée pour minimiser l’apport de chaleur inutile et éviter une HAZ excessive.

- Augmentez la vitesse de coupe pour réduire l'exposition du matériau aux températures élevées et minimiser les effets thermiques.

- Utilisez la découpe laser pulsée pour réduire les effets de chauffage continu sur le matériau et optimiser la qualité du traitement.

Précision de coupe diminuée

Causes :

Les vibrations des machines, le désalignement du chemin optique et la contamination des lentilles optiques peuvent entraîner une diminution de la précision de la découpe. Les vibrations affectent la stabilité du faisceau laser, les écarts de chemin optique peuvent entraîner un mauvais positionnement focal, et la contamination des lentilles peut affaiblir la transmission de l'énergie laser.

Solutions:

- Entretenez régulièrement la machine pour minimiser le desserrage mécanique et réduire l'impact des vibrations.

- Recalibrez le chemin optique pour garantir que le faisceau laser reste focalisé avec précision.

- Nettoyez et remplacez les lentilles optiques pour éviter que la poussière ou la contamination par l’huile n’affecte la transmission laser.

Mauvaise qualité de perforation

Causes :

Un temps de perforation excessif, un débit de gaz auxiliaire instable ou une capacité de coupe supérieure à celle de la machine peuvent entraîner une mauvaise qualité de perforation. Cela peut entraîner des trous irréguliers ou des zones affectées thermiquement excessives.

Solutions:

- Utilisez des techniques de perforation par étapes ou par impulsions pour minimiser l’accumulation de chaleur et optimiser la forme du trou.

- Assure un débit de gaz auxiliaire stable pour une qualité de perforation constante et fiable.

- Ajustez la puissance du laser et la taille du faisceau en fonction de l'épaisseur du matériau pour répondre aux différents besoins de traitement.

Bords oxydés et décolorés

Causes :

Lors de l'utilisation d'oxygène comme gaz auxiliaire, la température de coupe élevée accélère les réactions d'oxydation, provoquant une décoloration des arêtes. Cette couche d'oxydation affecte non seulement l'aspect, mais peut également réduire la résistance à la corrosion du matériau.

Solutions:

- Utilisez de l’azote ou d’autres gaz inertes à la place de l’oxygène pour réduire les réactions d’oxydation.

- Température de coupe plus basse pour minimiser la formation de couche d'oxydation et améliorer la qualité de surface.

Les défauts courants de découpe laser CO2 sont principalement liés aux paramètres de découpe, au débit de gaz et à la maintenance des équipements. En optimisant les paramètres de découpe, en sélectionnant les gaz auxiliaires appropriés et en entretenant régulièrement les équipements, les entreprises peuvent réduire efficacement les défauts et améliorer la qualité de découpe.

Avantages de la découpe laser CO2

Bien que la découpe laser CO2 présente certaines limites, elle offre également des avantages uniques. Grâce à son procédé éprouvé et à ses performances stables, la technologie de découpe laser CO2 est largement utilisée dans de nombreux secteurs. Comparée aux autres méthodes de découpe, elle offre les avantages suivants :

- Haute qualité de découpe : les lasers CO₂ offrent une excellente qualité de faisceau avec un point focal fin, permettant une découpe de haute précision. Ils sont donc idéaux pour les applications nécessitant des bords lisses, comme la fabrication automobile et l'électronique de précision.

- Large gamme de matériaux applicables : le laser CO2 ne convient pas seulement à matériaux métalliques minces, mais peut également être utilisé pour couper des matériaux non métalliques (tels que bois, acrylique, plexiglas, etc.), il est donc également largement utilisé dans les industries de la publicité, de la décoration et de l'ameublement.

- Technologie mature et rentabilité : avec des années de développement, la technologie de découpe laser CO2 est hautement raffinée et les coûts d'équipement et de maintenance sont relativement gérables, ce qui la rend adaptée à la production de masse.

Grâce à ces avantages, la découpe laser CO2 reste compétitive dans de nombreux secteurs, en particulier pour les fabricants qui ont besoin de solutions de traitement de matériaux polyvalentes.

Résumer

La découpe laser CO2 joue un rôle essentiel dans la fabrication industrielle grâce à son procédé éprouvé et à son vaste champ d'application. Cependant, en raison des caractéristiques des équipements et des limitations des paramètres de traitement, des défauts courants peuvent survenir en production, tels que des surfaces de coupe rugueuses, l'adhérence de scories et des zones affectées thermiquement excessives. Pour améliorer la qualité de traitement, les entreprises peuvent mettre en œuvre diverses mesures d'optimisation, notamment l'ajustement de la vitesse de découpe et de la puissance laser, le choix de gaz d'assistance adaptés, le contrôle précis des positions focales et l'entretien régulier du système optique et des composants mécaniques. De plus, l'utilisation de générateurs laser CO2 de haute qualité, l'optimisation du contrôle du flux d'air et la mise à niveau des systèmes CNC peuvent améliorer efficacement la stabilité de la découpe et l'efficacité de la production.

Alors que l'industrie manufacturière évolue vers l'efficacité, la durabilité environnementale et l'usinage de précision, la découpe laser CO2 continue d'offrir des avantages uniques, notamment pour l'usinage des tôles épaisses, la découpe de matériaux non métalliques et les applications industrielles spécialisées. En perfectionnant continuellement les techniques d'usinage et en intégrant des technologies auxiliaires avancées, les entreprises peuvent maximiser les avantages de la découpe laser CO2 : atteindre une haute précision et une qualité supérieure tout en réduisant les coûts d'exploitation et en minimisant l'impact environnemental.

Obtenez votre solution laser

Laser AccTek s'engage à fournir des solutions de découpe laser CO2 performantes et fiables pour répondre aux divers besoins de traitement industriel. Nos équipements sont dotés de sources laser avancées, de systèmes de contrôle de haute précision et d'un logiciel de découpe intelligent, garantissant une qualité de découpe stable, de faibles coûts d'exploitation et une large compatibilité avec les matériaux. Qu'il s'agisse de traitement des métaux, de découpe non métallique ou d'applications spécifiques à un secteur, nous proposons un support technique professionnel et des solutions d'optimisation personnalisées pour aider les entreprises à améliorer leur productivité et leur compétitivité.

Si vous recherchez un équipement de découpe laser CO2 performant et économique, n'hésitez pas à nous contacter. Contactez-nous Pour en savoir plus sur les applications de la découpe laser CO2 et les stratégies d'optimisation, travaillons ensemble pour créer un avenir de fabrication efficace et précise !

Coordonnées

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zone A, zone industrielle de Lunzhen, ville de Yucheng, province du Shandong.

Obtenez des solutions laser