Guide complet pour sélectionner les paramètres de nettoyage laser appropriés

Grâce à sa haute précision, son absence de contact et son respect de l'environnement, la technologie de nettoyage laser est largement adoptée dans des secteurs tels que la transformation des métaux, la maintenance des moules, la restauration de vestiges culturels et la fabrication électronique. Cette technologie utilise un faisceau laser pour éliminer sélectivement les contaminants de surface sans endommager le substrat, évitant ainsi la contamination secondaire ou les dommages au substrat pouvant survenir avec le nettoyage chimique ou le polissage mécanique traditionnels. Parmi les applications courantes, on peut citer le traitement des métaux avant et après soudage, l'élimination des résidus de démoulage, le nettoyage des couches d'oxyde des surfaces de vestiges culturels et la décontamination haute précision des composants électroniques.

En termes de mise en œuvre technique, le nettoyage laser pulsé, l'élimination de la rouille et la préparation de surface laser sont les trois principales méthodes. Le nettoyage laser pulsé est adapté au nettoyage de précision, l'élimination de la rouille cible spécifiquement la corrosion des métaux, et la préparation de surface laser optimise l'état de surface du substrat et améliore les propriétés de revêtement ou d'adhérence. Des paramètres clés tels que la longueur d'onde laser (1064 nm ou 532 nm), l'énergie d'impulsion, la fréquence de répétition et la vitesse de balayage doivent être optimisés en fonction du type de matériau (acier, aluminium, composites, par exemple) et des caractéristiques des contaminants (rouille, peinture, dépôts de carbone, par exemple) afin de garantir l'efficacité et la qualité du nettoyage. Avec les exigences croissantes en matière de protection de l'environnement et la modernisation de l'industrie manufacturière, la technologie de nettoyage laser devrait remplacer les méthodes de nettoyage traditionnelles dans un nombre croissant de domaines.

Table des matières

Introduction aux paramètres de nettoyage au laser

Dans l'application de machines de nettoyage laser, les paramètres de base suivants sont des facteurs clés qui déterminent l'efficacité du nettoyage, la qualité de la surface et la stabilité globale du processus :

Longueur d'onde

La longueur d'onde est le paramètre de base de l'interaction entre le laser et le matériau à nettoyer, et elle affecte directement l'efficacité d'absorption du faisceau laser.

- Les machines de nettoyage laser industrielles courantes utilisent une longueur d'onde de 1064 nm (laser à fibre), adaptée à la plupart des traitements de surface des métaux, tels que l'acier, l'acier inoxydable et les alliages d'aluminium. Elles offrent une forte pénétration et une énergie concentrée.

- Le laser UV 355 nm est adapté aux tâches de nettoyage de haute précision et à faible impact thermique, notamment celles des semi-conducteurs, des composants électroniques de précision et de la préservation des vestiges culturels. Sa courte longueur d'onde et sa forte énergie photonique permettent un retrait de matière avec un faible apport thermique.

Le choix des différentes longueurs d'onde doit être déterminé en fonction de la courbe d'absorption du substrat et des caractéristiques des polluants pour obtenir le meilleur effet de nettoyage.

Durée de pouls

La durée d'impulsion fait référence à la durée pendant laquelle l'énergie de l'impulsion laser agit sur la surface cible, généralement mesurée en nanosecondes (ns), picosecondes (ps) ou femtosecondes (fs).

- Les impulsions nanosecondes conviennent à l’élimination des contaminants courants tels que les couches d’oxyde, les taches d’huile et la rouille.

- Les impulsions picosecondes et femtosecondes sont des lasers ultracourts qui permettent un « traitement à froid », minimisant la zone affectée par la chaleur et les rendant adaptés au traitement de surface de pièces de précision et de matériaux sensibles.

Des durées d'impulsion plus courtes augmentent généralement la précision de l'enlèvement et réduisent le risque de dommages matériels.

Énergie pulsée

L'énergie d'impulsion fait référence à la quantité d'énergie libérée par chaque impulsion laser, ce qui affecte directement l'efficacité de décapage et la vitesse de nettoyage des polluants.

- L'énergie d'impulsion élevée convient à l'élimination rapide de la rouille tenace ou des revêtements épais, mais il faut veiller à éviter de surchauffer le substrat ou de faire fondre la surface.

- L'énergie d'impulsion faible est plus adaptée aux tâches d'usinage délicates qui nécessitent de préserver la structure de surface.

Dans les applications pratiques, l’énergie d’impulsion doit être ajustée en fonction de l’adhérence et de l’épaisseur des polluants.

Taux de répétition des impulsions

Le taux de répétition des impulsions est le nombre d'impulsions laser émises par unité de temps, généralement exprimé en kHz.

- Des taux de répétition plus élevés augmentent la vitesse de nettoyage mais peuvent augmenter le risque d'accumulation de chaleur.

- Des taux de répétition inférieurs aident à contrôler l'apport de chaleur et conviennent au nettoyage de précision.

Un réglage correct de la fréquence de répétition des impulsions peut permettre d’atteindre un équilibre entre l’efficacité et les effets thermiques.

Taille du point

La taille du spot détermine la portée et la densité énergétique du faisceau laser sur la surface.

- Des tailles de points plus petites aident à concentrer l'énergie et à améliorer la précision de l'élimination, ce qui les rend adaptées au nettoyage détaillé.

- Des tailles de spot plus grandes couvrent une zone plus large et améliorent l'efficacité globale, mais la densité énergétique est réduite et vous devrez peut-être augmenter la puissance pour compenser.

Lors du nettoyage de surfaces courbes ou irrégulières, un réglage flexible de la taille du spot est particulièrement important.

Modèle de numérisation

Le motif de balayage correspond à la trajectoire du faisceau laser sur la surface à nettoyer. Les motifs courants incluent le balayage linéaire, le balayage croisé, le balayage en spirale, etc.

- Le balayage linéaire convient aux surfaces planes et régulières.

- Le balayage croisé améliore l’uniformité de la couverture et réduit les zones manquées.

- Le balayage en spirale est plus adapté aux pièces rondes ou de forme irrégulière.

La sélection et le réglage scientifiques du mode de numérisation peuvent garantir l’uniformité du nettoyage et réduire la nécessité d’un traitement secondaire.

Une compréhension approfondie de paramètres tels que la longueur d'onde, la durée et l'énergie d'impulsion, la fréquence de répétition, la taille du spot et le motif de balayage constitue la première étape de l'optimisation des solutions de nettoyage laser. La combinaison de ces paramètres dans différents scénarios d'application détermine directement les performances de nettoyage, la vitesse de traitement et l'intégrité de la surface. Choisir les bons paramètres améliore non seulement l'efficacité, mais prolonge également la durée de vie des équipements et réduit les coûts d'exploitation.

Considérations clés pour la sélection des paramètres de nettoyage laser

Lors du réglage des paramètres de nettoyage laser, les ajuster à l'aveugle peut entraîner une perte de temps, voire endommager la pièce. Une approche plus efficace consiste à déterminer d'abord une plage raisonnable en fonction du matériau de la pièce et des objectifs de nettoyage, puis à l'optimiser progressivement. Les quatre aspects suivants sont des facteurs clés à prendre en compte lors du choix d'une solution de nettoyage laser à fibre :

Compatibilité des matériaux

Différents matériaux présentent des variations importantes d'absorption et de conductivité thermique aux longueurs d'onde laser. Par exemple, le cuivre et l'aluminium présentent une réflectivité élevée et une faible efficacité de nettoyage sous un laser à fibre optique à 1064 nm, tandis que l'acier inoxydable et l'acier au carbone absorbent bien cette longueur d'onde. Les matériaux non métalliques comme le plastique et la pierre peuvent se carboniser ou fondre en raison de durées d'impulsion excessivement longues. Les caractéristiques du substrat déterminent la plage de longueurs d'onde, l'énergie d'impulsion et la taille du spot.

Caractéristiques des contaminants

Le type et l'épaisseur des contaminants influencent directement le choix des paramètres de nettoyage. Les taches d'huile légères et fines peuvent être éliminées par plusieurs balayages à faible énergie d'impulsion, tandis que les couches épaisses de rouille ou d'oxyde nécessitent des densités d'énergie plus élevées ou des vitesses de balayage plus lentes. Pour les revêtements, leur composition chimique doit également être prise en compte, car certains matériaux libèrent des gaz nocifs lors du nettoyage laser, nécessitant une ventilation par aspiration. L'identification précise des contaminants accélère l'optimisation des paramètres, améliore l'efficacité du nettoyage laser et garantit la sécurité.

sensibilité de surface

Les artefacts, les moules de précision, les composants optiques et autres composants sont extrêmement sensibles à la chaleur. Ces applications utilisent souvent des impulsions ultracourtes (lasers picosecondes ou femtosecondes) et une densité énergétique réduite pour éviter d'altérer la rugosité de surface ou les propriétés fonctionnelles. En pratique, des essais à petite échelle sont souvent nécessaires, suivis d'une extension progressive de la zone de nettoyage. Pour les surfaces sensibles, il convient de privilégier les stratégies à faible énergie et à impulsions courtes afin de garantir que les paramètres de nettoyage laser n'endommagent pas le substrat.

Exigences de nettoyage

Chaque application a des objectifs différents. Pour une restauration esthétique, une propreté visuelle est suffisante ; pour une application ultérieure de peinture, de soudure ou de revêtement, il est crucial de garantir une surface parfaitement exempte de résidus. Ces exigences déterminent les réglages d'énergie d'impulsion, de fréquence d'impulsion et de motif de balayage. Clarifier l'objectif de nettoyage est essentiel pour ajuster les paramètres de nettoyage laser.

Pour sélectionner les paramètres de nettoyage laser à fibre appropriés, il convient d'abord d'évaluer les propriétés du matériau, le type de contaminant, la sensibilité de la surface et l'objectif de nettoyage final. Ces quatre facteurs permettent aux utilisateurs de déterminer rapidement les plages appropriées pour des paramètres clés tels que l'énergie et la durée d'impulsion, ainsi que la taille du spot, améliorant ainsi les taux de réussite dès le premier essai, réduisant les essais et erreurs inutiles et trouvant le compromis optimal entre efficacité et sécurité.

Sélectionnez les paramètres de nettoyage laser appropriés

Dans les applications pratiques, l'efficacité du nettoyage laser dépend souvent de la parfaite adéquation de plusieurs paramètres clés. Une sélection scientifique des paramètres peut non seulement améliorer l'efficacité du nettoyage, mais aussi éviter les dommages de surface. Les étapes suivantes peuvent servir de référence :

Comprendre les propriétés des matériaux

Les propriétés optiques et thermiques d'un matériau déterminent directement sa réponse aux lasers. Par exemple, le cuivre et l'aluminium présentent une réflectivité élevée et une faible efficacité énergétique lors du nettoyage par laser à fibre optique à 1064 nm, tandis que l'acier absorbe mieux cette longueur d'onde, ce qui rend le nettoyage plus efficace. Les matériaux non métalliques, comme le plastique ou la pierre, peuvent se carboniser ou se fissurer thermiquement à des énergies d'impulsion excessivement élevées. Par conséquent, avant de commencer, il est essentiel de définir clairement la réflectivité, la conductivité thermique et le point de fusion du matériau afin de pouvoir définir les paramètres.

Effectuer des tests de matériaux

L'analyse théorique n'est qu'une première étape ; les résultats réels doivent être vérifiés par des essais sur petite surface. Lors des essais, la durée d'impulsion, la densité énergétique et la taille du spot peuvent être ajustées progressivement, et le changement de couleur, la rugosité de surface et la présence de traces de fusion dans la zone nettoyée peuvent être observés. L'enregistrement des résultats sous différents paramètres permet de réduire rapidement la plage de paramètres optimale, réduisant ainsi le coût des essais à l'aveugle.

Tenir compte des caractéristiques des contaminants

Le type, l'épaisseur et l'adhérence du contaminant déterminent la stratégie de nettoyage. L'huile légère ou la poussière peuvent être éliminées par plusieurs balayages à faible énergie ; en revanche, la rouille épaisse, les couches d'oxyde ou les revêtements industriels nécessitent généralement des énergies d'impulsion plus élevées et des vitesses de balayage plus lentes pour garantir une élimination complète. La composition du contaminant doit également être prise en compte. Certains revêtements peuvent dégager des fumées dangereuses lors du nettoyage, nécessitant une ventilation et des équipements de protection.

Équilibrer l'efficacité et l'intégrité de la surface

L'objectif du nettoyage laser n'est pas seulement d'éliminer les contaminants, mais aussi de protéger le substrat lui-même. Une énergie excessive ou des vitesses de balayage lentes peuvent facilement entraîner une surchauffe, une fusion ou une augmentation de la rugosité de la surface, compromettant ainsi les performances de la pièce. Par exemple, lors du nettoyage de moules, de composants optiques ou d'artefacts, l'intégrité de la surface est souvent plus importante que la vitesse de nettoyage. Par conséquent, les performances doivent être constamment surveillées pendant l'opération afin de trouver le juste équilibre entre efficacité et sécurité.

Optimiser la combinaison de paramètres

Le réglage d'un seul paramètre ne garantit pas des résultats optimaux ; une approche globale est souvent nécessaire. Par exemple, lors du nettoyage d'épaisses couches de rouille, augmenter la fréquence de répétition des impulsions peut améliorer l'efficacité, mais une énergie excessive peut également provoquer des brûlures superficielles. Dans ce cas, un réglage approprié de la vitesse de balayage et de la taille du spot permet de disperser l'énergie, garantissant ainsi une propreté et une qualité de surface optimales.

S'adapter à la géométrie de surface

Pour les pièces planes, un balayage régulier suffit ; en revanche, pour les surfaces courbes complexes, les tuyaux ou les rainures, un trajet de balayage flexible est nécessaire pour assurer une distribution uniforme de l'énergie. Si la surface présente des structures fines, il est nécessaire de réduire la taille du spot ou d'augmenter le taux de chevauchement afin d'éviter tout nettoyage irrégulier ou omission.

Choisir les bons paramètres de nettoyage laser n'est pas un processus unique et figé ; c'est un cycle dynamique d'ajustements et de vérifications. En comprenant d'abord les caractéristiques du matériau et des contaminants, en effectuant des tests sur de petites surfaces et en optimisant les paramètres, le taux de réussite du premier essai peut être considérablement amélioré. L'objectif ultime est d'obtenir un résultat de nettoyage « propre et sûr », garantissant que la pièce répond aux normes idéales en termes d'apparence, de fonctionnalité et de traitement ultérieur.

Meilleures pratiques pour l'optimisation des paramètres de nettoyage laser

En pratique, l'efficacité du nettoyage laser ne s'obtient pas du jour au lendemain ; elle repose sur un ajustement et une optimisation continus des paramètres. Un processus de débogage scientifique améliore non seulement l'efficacité du nettoyage, mais garantit également la sécurité du substrat et prolonge la durée de vie de l'équipement. Les cinq expériences pratiques suivantes offrent des enseignements précieux :

Commencez avec des réglages modérés : Pour les premiers tests, commencez par une faible énergie d'impulsion et une vitesse de balayage modérée. Ceci permet d'éviter tout dommage irréversible à la pièce, tel qu'une ablation, une fusion ou un changement de couleur, causés par une énergie excessive. Ensuite, augmentez progressivement l'énergie ou diminuez la vitesse de balayage afin de trouver le juste équilibre entre l'élimination des contaminants et le maintien de l'intégrité de la surface.

Surveillance de l'état de surface : Les changements survenant lors du nettoyage laser sont souvent subtils et non perceptibles à l'œil nu. À l'aide d'un microscope, d'une caméra haute définition ou d'un instrument d'inspection de surface 3D, l'état de surface après nettoyage peut être observé en temps réel afin de détecter la présence de microfissures, d'une rugosité accrue ou d'une fusion localisée. Une surveillance régulière permet d'ajuster les paramètres au moment opportun et de garantir une qualité constante sur toute la surface de la pièce.

Réaliser des tests itératifs : l'optimisation des paramètres est un processus progressif qui ne peut être réalisé en une seule fois. Plusieurs cycles d'ajustement précis de la fréquence de répétition des impulsions, du chevauchement des points et du modèle de balayage sont généralement nécessaires. Chaque ajustement doit être limité et la relation entre les paramètres et les résultats de nettoyage doit être enregistrée afin d'identifier les modèles et de développer la combinaison de paramètres optimale pour le matériau et le contaminant.

Respecter les précautions de sécurité : les lasers sont des sources lumineuses à haute énergie qui peuvent affecter non seulement la pièce, mais aussi l'opérateur. Lors de l'optimisation des paramètres, respectez scrupuleusement les normes internationales de sécurité laser (telles que les exigences de protection pour les équipements laser de classe 4). Portez des lunettes de protection standard et utilisez un écran de protection ou une chambre de travail fermée. Sachez également que la vaporisation ou le décapage des contaminants peut libérer des poussières et des gaz dangereux, d'où l'importance d'un système d'évacuation performant.

Consulter des experts : Même avec une vaste expérience expérimentale, il est recommandé de solliciter l'assistance technique du fabricant de l'équipement pour les pièces complexes et les applications spécifiques. Par exemple, l'équipe d'ingénieurs d'AccTek Laser, forte d'une vaste expérience pratique dans divers scénarios d'application, peut fournir à ses clients des recommandations de paramètres plus précises et des solutions d'optimisation des processus. Cela permet non seulement de raccourcir les cycles de mise en service, mais aussi d'éviter l'usure des équipements et les pannes de pièces dues à des paramètres incorrects.

L'optimisation des paramètres de nettoyage laser est un processus dynamique et itératif qui nécessite des tests et des révisions continus dans un souci de sécurité. En commençant prudemment, en surveillant en temps réel et en optimisant progressivement, en appliquant des précautions de sécurité scientifiques et en suivant les conseils d'experts, les utilisateurs peuvent garantir la qualité du nettoyage tout en prolongeant la durée de vie de l'équipement et en réduisant les coûts d'exploitation à long terme.

Applications des paramètres de nettoyage laser optimisés

Les procédés de nettoyage laser optimisés ne se limitent pas à une simple élimination plus rapide des impuretés. En exploitant une longueur d'onde, une énergie d'impulsion et des stratégies de balayage appropriées, ils permettent un contrôle précis de diverses conditions de fonctionnement, améliorant ainsi la fiabilité et le rendement des procédés dans de nombreux secteurs. Voici quelques applications typiques qui bénéficient souvent de ces technologies et explique pourquoi l'optimisation des paramètres est cruciale.

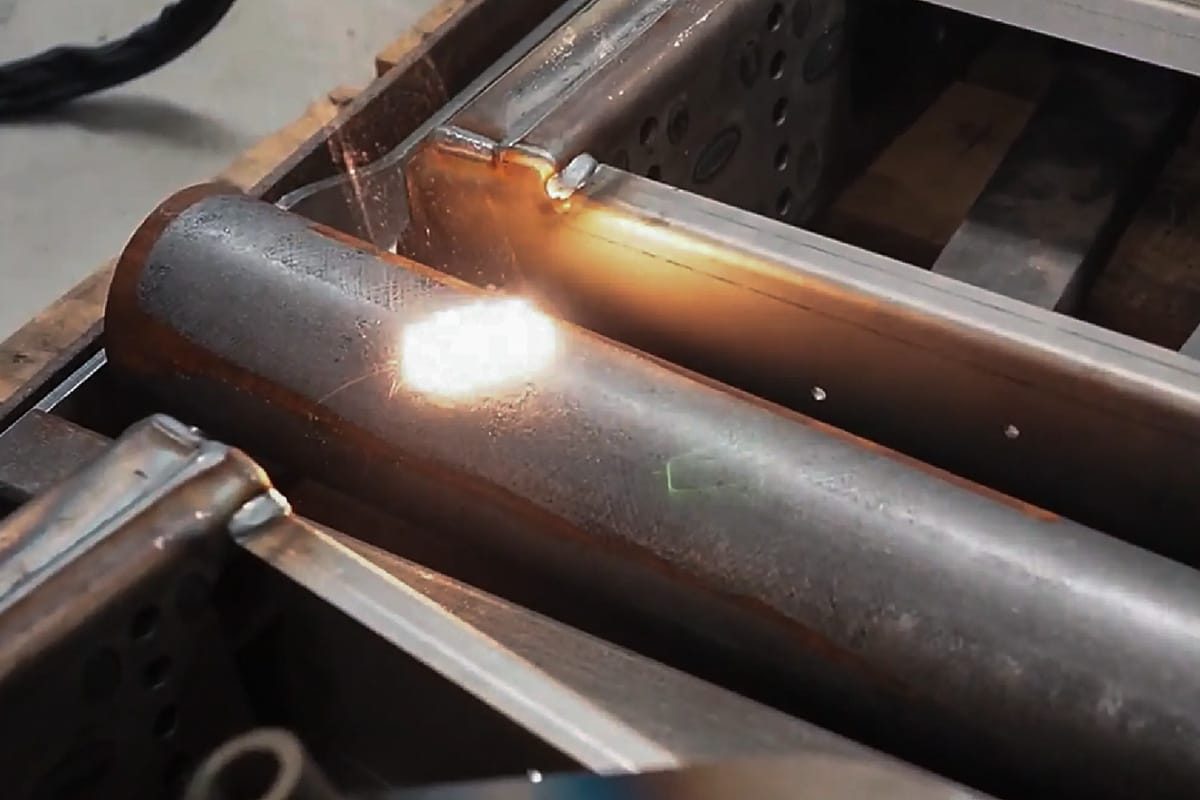

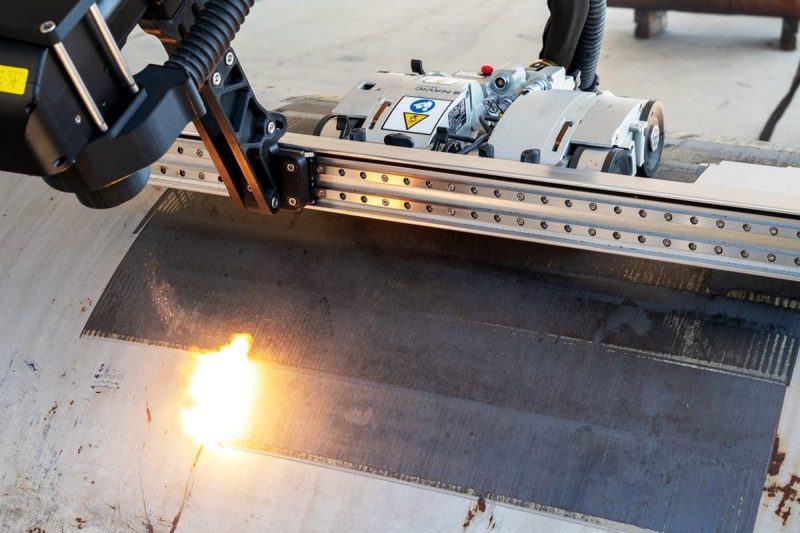

Nettoyage industriel et préparation de surface

L'optimisation des paramètres de nettoyage laser permet d'obtenir des résultats stables et reproductibles dans des applications industrielles telles que la maintenance des moules, le prétraitement des soudures et l'élimination de la rouille et des revêtements sur les tuyaux et les composants structurels. Pour les pièces à forte valeur ajoutée comme les moules, une réduction appropriée de la densité énergétique et une augmentation du chevauchement permettent d'éliminer la rouille et les résidus tout en préservant les dimensions de l'empreinte et l'état de surface. Pour le prétraitement des soudures, le contrôle de l'énergie d'impulsion et de la taille du point permet d'obtenir une surface métallique plus uniforme, améliorant ainsi l'adhérence et la qualité des soudures. Globalement, l'optimisation des paramètres a un impact direct sur l'efficacité du procédé, le taux de reprise et la durée de vie du moule.

Protection du patrimoine culturel et des reliques culturelles

Le nettoyage des reliques culturelles met l'accent sur « l'élimination des contaminants sans endommager le matériau ». Ce type de travail est extrêmement sensible à l'apport de chaleur et aux micro-dommages. L'utilisation d'impulsions ultracourtes ou de balayages multiples à faible énergie, associés à un réglage précis de la durée d'impulsion et du motif de balayage, permet d'éliminer les dépôts et les carbures de surface sans endommager le matériau d'origine ni le pigment de surface. L'optimisation des paramètres de cette application permet non seulement d'éviter les micro-dommages invisibles à l'œil nu, mais aussi de garantir la réversibilité et l'enregistrement des travaux de restauration, ce qui est particulièrement important pour les équipes de restauration professionnelles.

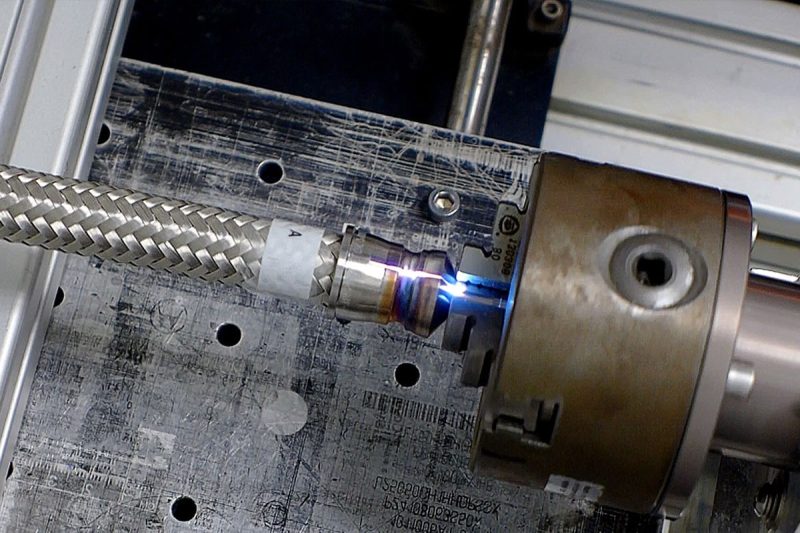

Fabrication et remise à neuf de produits électroniques

Le nettoyage des composants électroniques, des circuits imprimés (PCB) et des connecteurs de précision nécessite l'élimination des oxydes et des résidus de soudure sans affecter la conductivité ni les microstructures. Grâce à un contrôle précis de l'énergie d'impulsion, de la fréquence de répétition et de la taille du spot, le nettoyage laser optimisé permet une décontamination hautement sélective : il élimine les couches d'oxyde ou les résidus de flux tout en préservant la forme et la fonction des pastilles et des broches, réduisant ainsi les taux de reprise et améliorant le rendement des composants.

Maintenance automobile, aéronautique et industrie lourde

Le nettoyage de surface ou la préparation des revêtements des composants de moteurs, des aubes, des engrenages et autres pièces structurelles implique souvent d'épaisses couches de rouille, des dépôts d'impuretés ou d'anciens revêtements. Une combinaison de paramètres adaptée (par exemple, des impulsions courtes à haute énergie combinées à un balayage segmenté) permet d'éliminer rapidement les contaminations épaisses tout en évitant l'accumulation de chaleur et le recuit du substrat grâce à une surveillance par zones. L'optimisation des paramètres peut réduire les temps d'arrêt pour maintenance et diminuer les erreurs et les risques de sécurité liés aux manipulations manuelles.

Rénovation de précision et fonctionnalisation de surface

Lors de la rénovation de pièces, du dégrossissage (en préparation du revêtement ou du collage) et de la modification de surface au laser, des paramètres de réglage précis déterminent la rugosité finale, la composition chimique de la surface et les propriétés de collage. Une vitesse de balayage et un chevauchement adaptés permettent un nettoyage et un dégrossissage simultanés, garantissant ainsi des conditions de surface contrôlées pour les étapes de traitement ultérieures (revêtement, collage, projection thermique, etc.).

Chaque tâche de nettoyage requiert des paramètres de nettoyage laser spécifiques (longueur d'onde, énergie et durée d'impulsion, fréquence de répétition, taille du spot et motif de balayage). Seuls des tests systématiques et une optimisation des paramètres permettent de trouver l'équilibre optimal entre performance de nettoyage, vitesse de traitement et intégrité de surface, améliorant ainsi significativement la qualité globale du processus et la rentabilité. Si vous avez besoin de recommandations de paramètres ou de tests d'échantillons pour des conditions d'application spécifiques, nous proposons des services d'assistance et de test basés sur la caractérisation des matériaux et des contaminants sur site pour vous aider à obtenir rapidement des résultats optimisés.

Résumer

Le nettoyage laser est une technologie de traitement de surface efficace, contrôlable et respectueuse de l'environnement. Cependant, pour en tirer pleinement profit, il est essentiel de sélectionner et d'optimiser correctement les paramètres de nettoyage laser. En comprenant les différents paramètres, en clarifiant les exigences de l'application et en suivant une méthode de débogage scientifique, vous obtiendrez des résultats de nettoyage efficaces et sûrs. Laser AccTek, nous ne fournissons pas seulement des solutions avancées machines de nettoyage au laser pulsé, mais aussi des recommandations de paramètres personnalisés et une assistance aux tests pour vous aider à obtenir des résultats optimaux dans votre application. Si vous recherchez une solution de nettoyage laser adaptée à votre activité, n'hésitez pas à nous contacter. Contactez-nous pour plus de détails.

Coordonnées

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zone A, zone industrielle de Lunzhen, ville de Yucheng, province du Shandong.

Obtenez des solutions laser