Différence entre le système de contrôle en boucle ouverte et le système de contrôle en boucle fermée d'une machine de découpe laser à fibre

Dans l’industrie manufacturière moderne, machines de découpe laser à fibre Grâce à leur haute précision, leur rendement élevé et leur faible maintenance, ces équipements sont devenus des équipements privilégiés pour l'usinage de la tôle, la fabrication de machines et d'enseignes publicitaires, entre autres secteurs. L'un des facteurs clés déterminant la précision et la stabilité de fonctionnement de ces équipements est le type de système de contrôle : en boucle ouverte et en boucle fermée.

Cet article analysera en profondeur les différences entre ces deux modes de contrôle sous l'angle de la définition, des caractéristiques de fonctionnement, des scénarios applicables et de la comparaison entre les deux, pour vous aider à prendre des décisions plus éclairées lors de l'achat et de l'utilisation de machines de découpe laser à fibre.

Table des matières

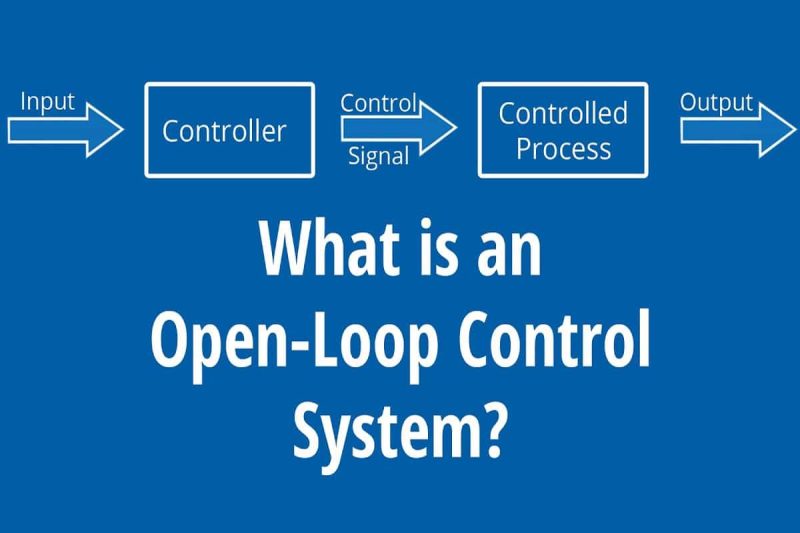

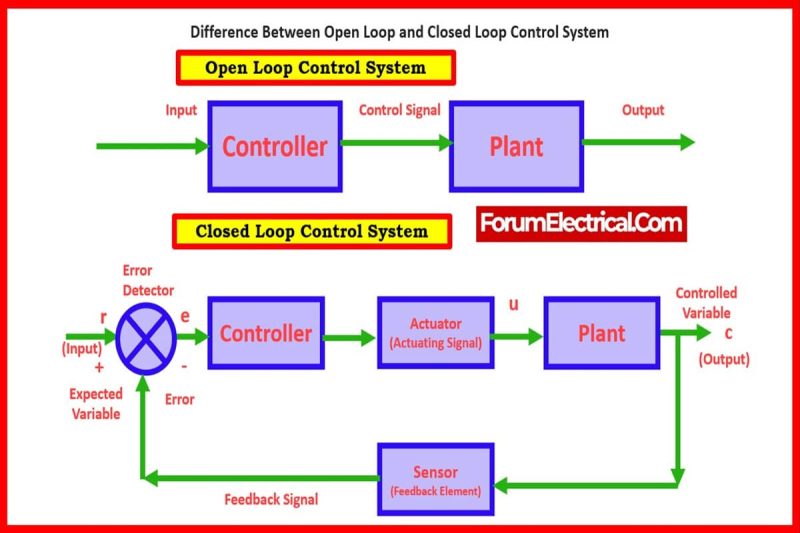

Qu'est-ce qu'un système de contrôle en boucle ouverte ?

Le système de contrôle en boucle ouverte est la méthode de contrôle la plus élémentaire et la plus répandue aux débuts de l'automatisation industrielle. Dans ce système, le contrôleur envoie des signaux de commande directement à l'actionneur, conformément au programme ou aux paramètres prédéfinis, pour exécuter la tâche de traitement. Durant tout le processus, le système ne détecte ni n'ajuste les résultats de sortie réels ; autrement dit, il ne « sent » pas si le traitement est conforme aux attentes, et se fie uniquement aux instructions elles-mêmes pour exécuter le travail.

Principe de fonctionnement

Dans les équipements de découpe laser à fibre, le système de contrôle en boucle ouverte contrôle le générateur laser, la tête de découpe ou la plateforme de mouvement grâce aux données prédéfinies par le contrôleur. Par exemple, lors de la découpe d'une tôle en ligne droite, le système effectue la découpe en fonction de la vitesse et de la trajectoire d'entrée, mais ne détecte pas en temps réel la position du foyer laser, les variations de vitesse ni le décalage de la tôle. En cas de perturbation de l'environnement extérieur, comme une variation de pression d'air ou des vibrations de la tête de découpe, le système ne peut pas se corriger.

Bien qu'il existe un certain risque d'erreur, pour les scènes avec des chemins de traitement simples et des environnements stables, les systèmes de contrôle en boucle ouverte peuvent toujours atteindre une efficacité opérationnelle élevée.

Caractéristiques du système

Structure simple, facile à intégrer : le système en boucle ouverte ne contient pas de capteurs complexes ni de mécanismes de rétroaction, de sorte que la conception structurelle est relativement simple, ce qui est propice à une intégration et un déploiement rapides dans les équipements standard.

Vitesse de réponse rapide, adaptée aux processus hautement répétitifs : comme il n'y a pas de processus de rétroaction, les instructions de contrôle sont transmises directement et le système répond rapidement, ce qui est très adapté aux tâches de traitement continues avec des exigences de rythme de production élevées.

Faible coût et maintenance pratique : l'absence de boucle de rétroaction signifie un investissement matériel réduit, un faible coût global du système et une maintenance ultérieure relativement simple, ce qui réduit le seuil d'utilisation pour les entreprises.

Scénarios d'application

Les systèmes de contrôle en boucle ouverte sont largement utilisés dans les machines de découpe laser à fibre de moyenne et faible puissance et dans les tâches qui ne nécessitent pas une précision de traitement élevée, en particulier pour :

- Découpe de matériaux non métalliques tels que les plastiques, l'acrylique et les feuilles de PVC

- Scénarios avec des chemins graphiques stables, tels que la gravure de panneaux et le marquage de codes QR

- Applications à faible charge telles que l'épreuvage d'échantillons, les démonstrations pédagogiques et la production artisanale

- Traitement de tôles avec découpe par lots de dimensions uniques

Dans ces scénarios d'application, les utilisateurs accordent plus d'attention à l'économie et à la facilité d'utilisation du système, plutôt qu'à la précision extrême ou aux capacités de compensation dynamique, de sorte que les systèmes de contrôle en boucle ouverte peuvent offrir de bonnes performances en termes de coûts.

En général, les systèmes de contrôle en boucle ouverte des équipements de découpe laser à fibre présentent les avantages suivants : une structure simple, une réactivité rapide, ainsi qu'un bon rapport coût-efficacité et une grande praticité. Bien qu'ils ne puissent pas corriger automatiquement les erreurs, ils peuvent néanmoins fonctionner efficacement dans des scénarios d'application où l'environnement de production est relativement stable et la répétabilité du processus élevée. Pour les utilisateurs recherchant la maîtrise des coûts et une utilisation pratique, le système en boucle ouverte constitue une solution éprouvée et fiable. Si les exigences d'usinage n'impliquent pas de parcours complexes ni de traitement de haute précision, le choix d'un système en boucle ouverte s'avère judicieux et économique.

Qu'est-ce qu'un système de contrôle en boucle fermée ?

Contrairement au contrôle en boucle ouverte traditionnel, un système de contrôle en boucle fermée est un mode de contrôle intelligent doté de capacités d'autocorrection. Il collecte les données d'état de traitement en temps réel grâce à un mécanisme de rétroaction intégré pendant le fonctionnement et ajuste dynamiquement les paramètres de fonctionnement en fonction de ces données afin de garantir une parfaite cohérence entre le résultat réel et la cible attendue, améliorant ainsi considérablement la précision, la stabilité et la cohérence du système. Dans les machines de découpe laser à fibre haute puissance modernes, la technologie de contrôle en boucle fermée est devenue la norme et est largement utilisée pour les tâches d'usinage exigeant une précision extrême des pièces.

Principe de fonctionnement

Le cœur du système en boucle fermée réside dans sa boucle de rétroaction. Le système est généralement équipé de plusieurs capteurs ultra-sensibles permettant de surveiller en temps réel les paramètres clés suivants :

- Coordonnées de position de la tête de coupe

- Vitesse de déplacement et accélération

- Puissance de sortie du laser

- Température du matériau ou zone affectée thermiquement

- Diamètre du spot et état de la mise au point

Ces données sont transmises en temps réel au contrôleur central. Ce dernier compare l'état actuel à la cible prédéfinie. Dès qu'un écart est détecté, le système s'ajuste automatiquement, par exemple :

- Corrigez le chemin ou la vitesse de coupe pour vous adapter aux changements d'épaisseur du matériau local

- Réglage automatique de la mise au point pour maintenir la meilleure qualité de faisceau

- Ajustez la puissance du laser pour obtenir une profondeur de coupe constante

L'ensemble du processus s'effectue en quelques millisecondes, avec une compensation dynamique imperceptible. Le système en boucle fermée garantit ainsi en permanence la qualité de la coupe et maintient un contrôle précis, même dans des environnements soumis à des interférences externes ou à des modifications de processus.

Caractéristiques du système

Haute précision et répétabilité : le mécanisme de rétroaction du système de contrôle en boucle fermée permet de contrôler avec précision le mouvement et la puissance du laser, permettant ainsi une découpe d'une précision de l'ordre du micron. Même avec des traitements répétés à grande échelle, la régularité et la stabilité sont maintenues, réduisant ainsi considérablement le taux de reprise.

Forte capacité anti-interférence et adaptabilité aux conditions de travail complexes : Contrairement aux systèmes en boucle ouverte qui sont facilement affectés par les facteurs environnementaux (tels que les vibrations et les matériaux irréguliers), les systèmes en boucle fermée peuvent corriger les erreurs causées par ces interférences en temps réel pour garantir que la qualité du traitement n'est pas affectée par les changements et fluctuations externes.

Améliorez la qualité de traitement et l'efficacité globale : le contrôle de sortie stable et les fonctions de compensation automatique rendent le tranchant plus lisse et moins ébavuré, réduisant ainsi les coûts de post-traitement. Parallèlement, cela permet d'améliorer l'efficacité du traitement et d'éviter les interruptions et les reprises dues aux écarts de paramètres.

Scénarios d'application

En raison de leurs avantages en termes d'intelligence et de haute précision, les systèmes de contrôle en boucle fermée sont largement utilisés dans de nombreuses industries ayant des exigences de traitement strictes, en particulier pour :

- Fabrication de pièces aérospatiales : la découpe complexe de métaux à haute résistance tels que les alliages de titane et l'acier inoxydable nécessite un contrôle de précision dans des tolérances extrêmement faibles.

- Pièces automobiles et fabrication de tôles de précision : le maintien de la cohérence est particulièrement critique lors de la production en série de pièces de carrosserie et de pièces structurelles.

- Tâches de découpe laser de métaux à haute puissance : par exemple, les systèmes de découpe laser à fibre d'une puissance de 12 kW ou plus doivent ajuster dynamiquement la puissance de sortie pour répondre aux exigences de découpe de différentes épaisseurs ou matériaux.

- Lignes de production de traitement laser automatisées intelligentes : lorsqu'ils fonctionnent en conjonction avec des systèmes CNC et des bras robotisés, les systèmes en boucle fermée peuvent atteindre une synchronisation élevée et un contrôle adaptatif.

De manière générale, les systèmes de contrôle en boucle fermée ont apporté des améliorations révolutionnaires aux performances des machines de découpe laser à fibre. Ils permettent non seulement d'améliorer considérablement la précision de découpe et la régularité du traitement, mais aussi de s'adapter dynamiquement aux fluctuations du processus, offrant ainsi aux utilisateurs des capacités de production stables et efficaces. Pour les entreprises manufacturières qui recherchent une production de haute qualité et des opérations durables à long terme, le choix d'un système de contrôle en boucle fermée constitue sans aucun doute un axe de développement important.

Chez AccTek, nous fournissons des solutions de découpe laser à fibre hautes performances équipées d'une technologie de contrôle en boucle fermée avancée et peuvent être personnalisées en fonction des besoins de différentes industries pour vous aider à réaliser des mises à niveau de traitement intelligentes et de haute qualité.

Boucle ouverte vs boucle fermée : comparaison des différences fondamentales

Lors de l'évaluation d'une machine de découpe laser fibre, le choix du système de contrôle influence directement les performances de l'équipement, la qualité de l'usinage et le retour sur investissement. Les systèmes de contrôle en boucle ouverte et en boucle fermée présentent chacun leurs avantages et leurs inconvénients. Une comparaison approfondie des dimensions clés permet aux utilisateurs de prendre des décisions éclairées en fonction de multiples facteurs, tels que les exigences techniques, les budgets et les exigences du procédé. Les points suivants sont détaillés, en fonction du mécanisme de rétroaction, de la précision et de la répétabilité de la coupe, du coût du système, de la capacité anti-interférence et du champ d'application.

Mécanisme de rétroaction

La principale caractéristique d'un système de contrôle en boucle ouverte est l'absence de mécanisme de rétroaction et le contrôle unidirectionnel. Le contrôleur envoie des signaux à la tête de découpe laser et à la plateforme de mouvement selon un programme prédéfini, mais ne surveille ni ne corrige les résultats réels de l'opération en ligne. Cette méthode repose sur la précision des paramètres initiaux et la stabilité de l'environnement extérieur. En cas de décalage ou de fluctuation du processus (comme une légère déviation de la tête de découpe ou un réglage précis de la position du matériau), le système ne peut pas détecter et s'ajuster automatiquement, ce qui peut entraîner des erreurs de découpe cumulatives.

En revanche, un système de contrôle en boucle fermée offre une rétroaction en temps réel et un ajustement automatique. Le capteur surveille en temps réel des informations clés telles que la position, la vitesse, la puissance du laser et l'état de mise au point, et corrige automatiquement la trajectoire ou la puissance de sortie après comparaison des données de rétroaction avec la cible prédéfinie. Par exemple, pendant la découpe d'une machine de découpe laser à fibre, si une légère variation d'épaisseur du matériau ou une vibration externe est détectée, le système en boucle fermée peut ajuster instantanément la trajectoire de coupe ou l'intensité du laser afin de maintenir l'effet de coupe attendu. Ce mécanisme de rétroaction améliore considérablement l'intelligence du système et rend le processus d'usinage plus stable et plus fiable.

Précision et répétabilité de la coupe

La précision et la répétabilité de la découpe sous contrôle en boucle ouverte sont généralement « de précision générale, dépendantes de la stabilité environnementale ». En l'absence de mécanisme de correction automatique, la moindre erreur peut s'accumuler pendant le processus d'usinage, notamment sur de longs trajets ou lors de traitements répétés par lots, et l'écart risque d'être amplifié. Par conséquent, le système en boucle ouverte est plus adapté aux scénarios où les exigences de précision ne sont pas extrêmes, le trajet est relativement simple et la tolérance à la cohérence des lots est élevée.

Le système de contrôle en boucle fermée permet d'atteindre une précision élevée et une régularité durable grâce à des mesures et des ajustements en ligne continus. Lors de l'usinage de pièces métalliques de haute précision, de la découpe de contours complexes ou de la production en série, le système en boucle fermée garantit que chaque résultat de découpe respecte une plage de tolérance micrométrique ou submicrométrique grâce à une correction d'erreur en temps réel, réduisant ainsi considérablement le taux de reprise et le gaspillage de matière, et améliorant l'efficacité de la production et le rendement.

Coût du système

En termes d'investissement, le système de contrôle en boucle ouverte est « économique et facile à entretenir » grâce à sa structure simple, à l'absence de capteurs supplémentaires et à des algorithmes logiciels complexes. Pour les PME ou les utilisateurs soucieux de leur budget, cette méthode peut être rapidement déployée et réduire l'investissement initial, tandis que la maintenance et le dépannage sont relativement intuitifs. Cependant, le coût représente le sacrifice d'un certain degré de précision et de réactivité.

Le système de contrôle en boucle fermée est coûteux et sa structure est complexe, car il nécessite l'utilisation de capteurs de haute précision, d'un module d'acquisition de données et d'algorithmes de contrôle plus complexes. L'investissement initial et les coûts de maintenance sont élevés, mais sur le long terme, grâce à une précision de coupe améliorée, un rendement accru et une réduction des reprises, le système en boucle fermée offre souvent des avantages économiques globaux plus importants pour les applications haut de gamme ou les environnements de production à grande échelle. Par conséquent, dans les projets où le budget le permet et les exigences de qualité sont strictes, la valeur du système en boucle fermée est plus significative.

Capacité anti-interférence

Les systèmes en boucle ouverte sont peu sensibles aux perturbations externes et peinent à gérer les changements externes. En cas de variation de température ambiante, de vibration de l'équipement ou de légère irrégularité du matériau, le système ne peut pas compenser activement, ce qui peut entraîner une qualité de coupe instable. En particulier dans les applications de découpe de métaux ou de laser haute puissance, cette incertitude peut entraîner des problèmes tels que des bavures sur les bords, une coupe discontinue ou des écarts dimensionnels.

En termes relatifs, les systèmes de contrôle en boucle fermée possèdent de solides capacités anti-interférences et peuvent s'adapter dynamiquement aux changements externes. Grâce à la surveillance et à l'ajustement en temps réel des paramètres, qu'il s'agisse de fluctuations d'épaisseur du matériau, d'interférences vibratoires ou de changements d'état du point, le système en boucle fermée peut réagir et corriger à temps, maintenant ainsi le tranchant lisse et la taille constante, améliorant ainsi considérablement la stabilité et la fiabilité de l'équipement dans des conditions de travail complexes.

Champ d'application

Les systèmes de contrôle en boucle ouverte conviennent aux tâches d'usinage simples et aux scénarios de faible précision, tels que la découpe de matériaux non métalliques, la gravure d'enseignes, l'épreuvage d'échantillons, ou encore les lots courts et les projets avec des processus stables. Dans ces applications, les utilisateurs privilégient l'économie, la simplicité d'utilisation et la rapidité de déploiement des équipements ; la solution en boucle ouverte présente donc un excellent rapport coût-efficacité.

Les systèmes de contrôle en boucle fermée sont particulièrement adaptés à la fabrication de haute précision et à la découpe de trajectoires complexes, notamment l'usinage de pièces aéronautiques, la production en série de pièces structurelles automobiles et la découpe laser de métaux haute puissance, où les exigences de précision, de répétabilité et de réponse dynamique sont strictes. Dans ces secteurs, les systèmes en boucle fermée peuvent fournir une production continue et stable de haute qualité, répondant à des exigences strictes de tolérance et de régularité.

Une comparaison approfondie des mécanismes de rétroaction, de la précision et de la répétabilité de la découpe, du coût du système, de la capacité anti-interférence et du champ d'application permet de comprendre le positionnement et l'intérêt des systèmes de contrôle en boucle ouverte et en boucle fermée dans les machines de découpe laser à fibre. Si le projet ne requiert pas une précision d'usinage élevée, dispose d'un budget limité et d'un processus stable, le système de contrôle en boucle ouverte répond aux besoins de base grâce à ses caractéristiques simples, rapides et économiques. Si vous recherchez une précision de découpe, un rendement et une adaptabilité dynamique accrus et que vous pouvez vous permettre un investissement plus important, le système de contrôle en boucle fermée est plus adapté aux applications complexes et haut de gamme grâce à ses avantages en matière de rétroaction en temps réel et de correction automatique.

Parmi la gamme de machines de découpe laser fibre d'AccTek Laser, nous proposons des solutions de contrôle personnalisées, en boucle ouverte ou fermée, adaptées à différents besoins, afin d'aider nos clients à trouver le meilleur équilibre entre coût et performances. Pour toute consultation approfondie ou assistance technique, n'hésitez pas à contacter l'équipe professionnelle d'AccTek Laser pour vous aider à obtenir des résultats de production efficaces et stables pour votre projet de découpe laser.

Résumer

Le choix d'un système de contrôle en boucle ouverte ou fermée dépend de vos exigences d'usinage, de votre budget et de vos normes de qualité. Si vous recherchez la rentabilité et que la complexité de la pièce est faible, le système en boucle ouverte est suffisant. Si vous souhaitez une précision d'usinage accrue et une stabilité accrue, le système en boucle fermée est sans aucun doute un meilleur choix.

À Laser AccTekNous proposons à nos clients une variété de machines de découpe laser à fibre compatibles avec les configurations en boucle ouverte et fermée, et pouvons fournir des solutions personnalisées adaptées à vos applications spécifiques. Si vous recherchez des équipements de découpe laser performants, de haute précision et parfaitement automatisés, n'hésitez pas à nous contacter. Contactez-nous pour plus de support technique et des suggestions de devis !

Coordonnées

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zone A, zone industrielle de Lunzhen, ville de Yucheng, province du Shandong.

Obtenez des solutions laser