Quelle formation est requise pour l'utilisation en toute sécurité d'une machine de nettoyage laser ?

Ces dernières années, la technologie de nettoyage laser a connu un essor fulgurant dans divers secteurs industriels, notamment la fabrication, la maintenance des moules, la restauration du patrimoine culturel, ainsi que l'automobile et l'aérospatiale. Comparé aux méthodes de nettoyage traditionnelles telles que le nettoyage chimique, le sablage ou le nettoyage par ultrasons, le nettoyage laser offre des avantages considérables : haute efficacité, précision, fonctionnement sans contact et respect de l'environnement. En dirigeant un faisceau laser de haute énergie sur la surface d'un matériau, il vaporise ou élimine instantanément les contaminants, la rouille ou les revêtements sans endommager le substrat. Cette méthode de traitement de surface écologique et précise remplace progressivement les techniques conventionnelles et s'impose comme une solution incontournable pour la maintenance industrielle et la préparation des surfaces à l'échelle mondiale.

Cependant, bien que machine de nettoyage laser Bien qu'offrant des performances impressionnantes et des avantages en matière de durabilité, le nettoyage laser reste un appareil industriel à haute énergie qui exige des mesures de sécurité strictes lors de son utilisation. Le faisceau laser lui-même présente des risques potentiels tels que des lésions oculaires, des brûlures cutanées, des accidents électriques, voire des risques d'incendie en cas de mauvaise manipulation. De plus, une utilisation ou un entretien inadéquats peuvent entraîner une contamination optique, des dommages aux lentilles et une qualité de nettoyage inégale, affectant ainsi la productivité. Par conséquent, avant d'intégrer un équipement de nettoyage laser à la production, les entreprises doivent mettre en place un programme de formation complet à la sécurité afin de garantir que chaque opérateur comprenne les principes de sécurité laser, les techniques de manipulation de l'équipement et les procédures de gestion des risques. Seule une formation adéquate permettra aux entreprises de tirer pleinement parti des avantages du nettoyage laser tout en maintenant un environnement de travail sûr et efficace.

Table des matières

Comprendre la technologie de nettoyage laser

Le nettoyage laser est une technologie de traitement de surface avancée basée sur le principe de l'interaction lumière-matière. Lorsqu'un faisceau laser à haute densité d'énergie irradie la surface d'une pièce, les contaminants, les couches d'oxyde ou les revêtements absorbent rapidement l'énergie, subissant une dilatation thermique, une vaporisation ou un décollement, ce qui permet un nettoyage d'une grande efficacité et précision. Comparé au nettoyage chimique traditionnel ou au meulage mécanique, le nettoyage laser est sans contact, sans solvant et ne génère aucune pollution secondaire, répondant ainsi aux exigences de l'industrie moderne en matière de production écologique et de développement durable. De plus, le nettoyage laser permet de traiter des formes complexes ou des surfaces difficiles d'accès sans pratiquement aucun dommage mécanique au matériau, offrant des avantages uniques en termes de précision, d'efficacité et de contrôlabilité.

Avant toute utilisation, les opérateurs doivent parfaitement maîtriser les principes fondamentaux du nettoyage laser et les caractéristiques de réponse des matériaux, ainsi que les interactions entre le laser et les différentes surfaces des pièces à usiner. Seule une compréhension approfondie de ces principes scientifiques permet de régler correctement la puissance de l'équipement, la taille du spot et la vitesse de balayage, garantissant ainsi un processus de nettoyage sûr, stable et efficace. Parallèlement, la connaissance du domaine d'application, des matériaux compatibles et des limites potentielles du nettoyage laser aide les opérateurs à développer des solutions optimales pour différentes pièces et environnements de production, à améliorer l'efficacité de la production et la qualité du traitement, et à prévenir efficacement les dommages matériels ou les accidents dus à une mauvaise utilisation, assurant ainsi aux entreprises une production écologique, efficace et durable.

Principes et types techniques

Le nettoyage laser est une technologie de pointe qui exploite l'interaction entre la lumière et la matière pour nettoyer et traiter les surfaces. Selon le mode d'émission du laser, on distingue principalement le nettoyage laser pulsé et le nettoyage laser continu, chacun ayant ses propres principes de fonctionnement et applications. Machines de nettoyage au laser pulsé Ce procédé utilise des impulsions laser brèves et de forte puissance qui agissent instantanément sur la couche superficielle, provoquant l'absorption d'énergie par les contaminants et leur vaporisation rapide, ou générant des micro-explosions qui détachent les impuretés, les couches d'oxyde ou les revêtements de surface. Cette méthode produit des zones affectées thermiquement minimales et offre une grande précision, ce qui la rend idéale pour les applications délicates telles que les moules de précision, la restauration du patrimoine culturel, les composants électroniques et les pièces haut de gamme. Elle prévient efficacement les dommages au substrat tout en garantissant un nettoyage uniforme et constant.

Machines de nettoyage laser en continu L'utilisation d'un faisceau laser stable et continu permet de nettoyer des pièces de grande surface, éliminant rapidement les contaminants et les revêtements sur une large surface. Cette technique est particulièrement adaptée aux applications industrielles telles que le décapage de la rouille sur les structures en acier, la préparation des surfaces avant soudage et le décapage de peintures ou de revêtements. L'avantage du nettoyage laser continu réside dans sa vitesse et son efficacité élevées, permettant de raccourcir considérablement les cycles de production en milieu industriel. Cependant, la zone affectée thermiquement étant relativement importante, cette technique est davantage adaptée aux opérations industrielles intensives à grande échelle qu'aux applications exigeant une précision extrême. Les opérateurs doivent ajuster avec précision la puissance du laser, la taille du spot, la vitesse de balayage et la distance focale en fonction des propriétés du matériau et des exigences de nettoyage afin d'obtenir des résultats optimaux tout en évitant d'endommager le substrat.

De plus, les opérateurs doivent parfaitement comprendre comment les différents paramètres laser influencent les performances de nettoyage. Des facteurs tels que la longueur d'onde, la puissance, la fréquence, la durée d'impulsion et la distance focale ont une incidence directe sur l'efficacité du nettoyage et la protection du substrat. Les lasers à courte longueur d'onde sont les plus efficaces pour éliminer les oxydes métalliques, tandis que les lasers infrarouges moyens sont plus performants pour éliminer les contaminants organiques. La maîtrise de ces principes techniques permet aux opérateurs de sélectionner les paramètres de nettoyage les plus appropriés en fonction des matériaux, des types de contaminants et des conditions de travail, améliorant ainsi la qualité du nettoyage, réduisant le gaspillage de matériaux et garantissant le fonctionnement sûr et stable de l'équipement.

Applications du nettoyage laser

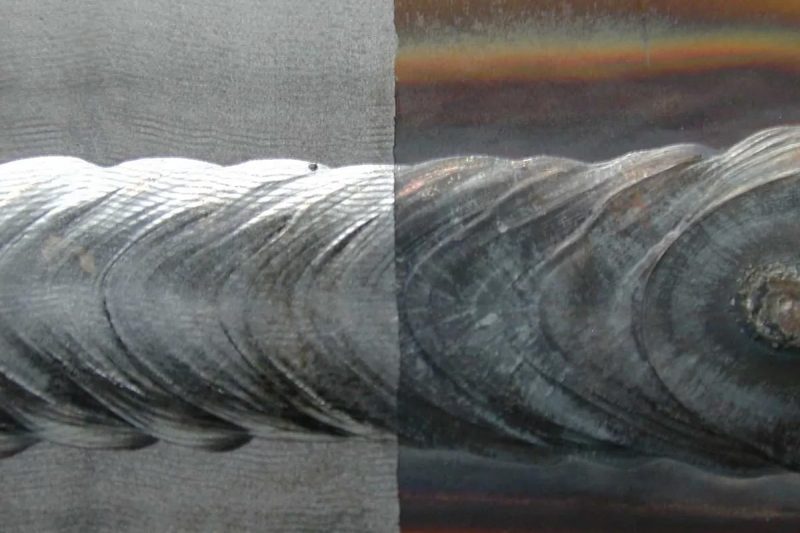

La technologie de nettoyage laser est aujourd'hui largement utilisée dans de nombreux secteurs industriels, offrant des avantages uniques pour l'élimination de la rouille et des peintures, la préparation des surfaces avant soudage et revêtement, l'entretien des moules, la restauration du patrimoine culturel et la fabrication dans les secteurs de l'aérospatiale et de l'électronique. Pour l'élimination de la rouille et des peintures, le nettoyage laser peut être appliqué à l'acier, à l'aluminium, au titane et à d'autres surfaces métalliques afin d'éliminer efficacement les couches d'oxyde, la rouille et les revêtements de peinture sans endommager le substrat. Lors de la préparation des surfaces avant soudage et revêtement, le nettoyage laser améliore l'adhérence, garantissant une liaison solide entre les soudures ou les revêtements et le substrat, ce qui améliore considérablement la qualité et la fiabilité des produits.

Dans le domaine de la maintenance des moules, le nettoyage laser élimine efficacement les résidus de caoutchouc, de pneumatiques et de moules d'injection, prolongeant ainsi la durée de vie des outils et réduisant les coûts de maintenance. En restauration du patrimoine culturel, le nettoyage laser élimine les saletés et les couches d'oxyde sans endommager le support, offrant une méthode sûre et efficace pour la préservation des objets précieux. Dans les secteurs de l'aérospatiale et de la fabrication électronique, le nettoyage laser garantit la propreté et la conductivité des surfaces des composants de précision, assurant ainsi la précision d'assemblage et la stabilité des performances.

Ces nombreuses applications démontrent que les machines de nettoyage laser sont progressivement devenues des équipements essentiels dans le nettoyage industriel moderne et le traitement des surfaces. Parallèlement, elles exigent des opérateurs des compétences techniques et une vigilance accrues en matière de sécurité. Une formation systématique et le strict respect des procédures d'utilisation sont indispensables pour obtenir des résultats de nettoyage efficaces, sûrs et fiables sur divers matériaux et dans différentes conditions de travail.

En résumé, la technologie de nettoyage laser, grâce à sa haute densité énergétique, sa grande contrôlabilité et son caractère écologique, offre une solution de nettoyage efficace, sûre et durable pour la production moderne. Pour maîtriser cette technologie, les opérateurs doivent parfaitement comprendre ses caractéristiques énergétiques, ses risques potentiels et les exigences de sécurité. Seule une solide compréhension des principes techniques, associée à des procédures d'utilisation standardisées et à une formation systématique, permet aux machines de nettoyage laser de garantir une efficacité, une précision et une durabilité optimales dans les applications industrielles.

Exigences de formation pour les opérateurs de machines de nettoyage laser

L'utilisation d'une machine de nettoyage laser ne se résume pas à “ allumer, nettoyer, éteindre ”. En réalité, ce travail requiert des connaissances et des compétences issues de multiples disciplines, notamment l'optique, le génie électrique, la mécanique et la gestion de la sécurité, et exige des opérateurs une expertise professionnelle complète. Afin de garantir la sécurité et l'efficacité du processus et d'optimiser la durée de vie de l'équipement, les entreprises doivent proposer aux opérateurs un programme de formation structuré et progressif. Cette formation doit inclure non seulement des explications théoriques, mais aussi des exercices pratiques, des analyses de cas et des simulations de risques, afin de permettre aux opérateurs d'appliquer efficacement leurs connaissances dans des situations de travail réelles. Vous trouverez ci-dessous une description détaillée du contenu et des modules clés de la formation des opérateurs de machines de nettoyage laser.

Bases de la sécurité laser

Les opérateurs doivent impérativement maîtriser les principes fondamentaux du rayonnement laser et ses dangers potentiels. Les lasers présentent une forte luminosité, une densité d'énergie élevée et une directivité extrêmement marquée. Une utilisation incorrecte ou un contact direct sans protection peut facilement causer des lésions irréversibles à la rétine et à la peau. Lors de la formation, le mécanisme d'interaction entre les lasers et les tissus humains doit être expliqué en détail, notamment les effets photothermiques, photochimiques et mécaniques, afin que les opérateurs comprennent pleinement la gravité des lésions causées par les lasers. Parallèlement, la formation doit intégrer des études de cas spécifiques illustrant les conséquences potentielles des lésions laser, permettant ainsi aux opérateurs de saisir l'importance de la sécurité de manière intuitive et théorique, et de maintenir une vigilance et une conscience de la protection constantes dans leurs opérations quotidiennes.

Formation sur la sécurité des lasers

Classification des lasers et réglementation de sécurité : Conformément à la norme de la Commission électrotechnique internationale (CEI 60825), les équipements laser sont classés en quatre catégories, de la classe 1 à la classe 4. Les machines de nettoyage laser appartiennent généralement à la classe 4, considérée comme un équipement à haut risque, et leur utilisation doit être effectuée dans un environnement strictement contrôlé. La formation doit aborder les mesures de sécurité pertinentes, telles que la signalisation des zones de travail laser, l’installation de voyants de signalisation, l’emplacement et l’utilisation des boutons d’arrêt d’urgence, et s’assurer que les opérateurs savent comment se protéger correctement et réagir face aux dangers potentiels dans toutes les situations.

Équipements de protection individuelle (EPI) : Les opérateurs doivent maîtriser et utiliser correctement les lunettes de sécurité laser, les gants et les vêtements de protection. La formation doit non seulement aborder les méthodes de port de base, mais aussi expliquer comment choisir les verres de protection adaptés à la longueur d’onde du laser, ainsi que comment effectuer les inspections quotidiennes, la maintenance et le remplacement périodique des équipements de protection afin de garantir une protection constante pendant l’utilisation.

Mesures de contrôle et dispositifs de verrouillage : Le système de contrôle de sécurité est un élément essentiel de la prévention des accidents. La formation doit s’attacher à expliquer le fonctionnement et l’utilisation de dispositifs tels que les écrans de protection laser, les obturateurs optiques, les verrous de porte et les relais de sécurité. Les opérateurs doivent comprendre comment ces dispositifs coupent automatiquement l’émission laser en cas d’anomalie afin de garantir la sécurité des équipements et de l’environnement de travail. Parallèlement, grâce à des exercices de simulation, les opérateurs doivent acquérir la maîtrise de la gestion des différentes situations déclenchées par les dispositifs de sécurité, améliorant ainsi leur capacité à réagir aux situations d’urgence.

Formation à l'utilisation et à l'entretien des équipements

Configuration et étalonnage de la machine : Les opérateurs doivent maîtriser les méthodes de réglage des paramètres clés tels que la puissance du laser, la vitesse de balayage, la distance focale et la taille du spot, et comprendre l’impact précis de ces paramètres sur les résultats de nettoyage. Des réglages corrects améliorent non seulement l’efficacité du nettoyage, mais préviennent également les dommages causés au substrat de la pièce par une énergie laser excessive, réduisant ainsi les taux de défauts et le gaspillage de matière. La formation peut s’appuyer sur des exemples et des expériences comparatives pour permettre aux opérateurs de saisir intuitivement l’importance du réglage des paramètres.

Procédures opérationnelles standard (POS) : Les entreprises doivent établir des procédures opérationnelles standard (POS) complètes, incluant les vérifications avant démarrage, le préchauffage des équipements, la surveillance du processus de nettoyage, ainsi que les procédures d’arrêt et de réinitialisation de sécurité après utilisation. Les opérateurs doivent connaître le contenu précis des documents POS et les appliquer rigoureusement lors des opérations. La pratique régulière des procédures standard permet de réduire efficacement les erreurs opérationnelles et d’améliorer l’efficacité et la sécurité.

Maintenance et dépannage : Un équipement de nettoyage laser comprend un système optique, un système de refroidissement, un système de balayage et un logiciel de contrôle. La formation doit couvrir la maintenance courante, notamment le nettoyage des lentilles, la vérification de la circulation d’eau pour le refroidissement et les tests de mise à la terre, tout en expliquant les méthodes de dépannage courantes, telles que les baisses de puissance du laser, les anomalies de balayage et les alarmes de refroidissement. Des études de cas doivent être utilisées pour permettre aux opérateurs d’identifier rapidement les causes des problèmes et de prendre les mesures appropriées, réduisant ainsi les temps d’arrêt et améliorant la continuité de la production.

Exploitation du logiciel et gestion des données : Avec le développement des équipements de nettoyage laser intelligents, la maîtrise de l’interface logicielle par les opérateurs est tout aussi cruciale. La formation doit couvrir le paramétrage, la programmation des tâches, l’optimisation des trajectoires et l’enregistrement des processus, permettant ainsi aux opérateurs d’utiliser efficacement le logiciel pour accomplir leurs tâches tout en améliorant la gestion des données, en assurant la traçabilité et l’optimisation des processus et en fournissant des données utiles pour les améliorations ultérieures de la production.

Gestion des risques et évaluation des dangers

Identification des risques et maîtrise des dangers : La formation doit permettre aux opérateurs d’identifier les risques potentiels, notamment les fuites laser, les courts-circuits électriques, l’inhalation de fumées et les dangers liés à la lumière réfléchie, et leur enseigner les méthodes de mise en œuvre des mesures de protection et d’isolation appropriées. Grâce à une formation systématique et à des exercices pratiques, les opérateurs peuvent identifier proactivement les risques liés à leurs opérations quotidiennes et prévenir les accidents potentiels.

Planification de la sécurité et intervention d'urgence : La formation doit également porter sur l'élaboration de procédures d'exploitation sûres et de plans d'urgence, notamment en matière de lutte contre les incendies, d'alarmes de dysfonctionnement des équipements et de procédures d'évacuation du personnel. Des exercices d'urgence réguliers permettent de renforcer les compétences pratiques des opérateurs et de leur permettre d'agir rapidement et efficacement en cas d'urgence afin de garantir la sécurité du personnel et des équipements.

Amélioration continue et développement d'une culture de sécurité : La formation ne se limite pas à la transmission ponctuelle de connaissances, mais doit instaurer un mécanisme d'amélioration continue. Les entreprises peuvent améliorer constamment leur gestion globale de la sécurité grâce à des formations annuelles de recyclage, des évaluations de performance et des mécanismes de retour d'information, garantissant ainsi qu'une culture de sécurité imprègne tous les niveaux de l'entreprise et que les opérateurs restent constamment vigilants.

Conformité réglementaire et tenue des registres

Respect des normes et réglementations de sécurité : L’utilisation des équipements de nettoyage laser doit être conforme aux normes de sécurité locales et internationales, telles que l’ISO 11553 (Exigences de sécurité pour les équipements de traitement laser) et la CEI 60825 (Norme de sécurité relative aux rayonnements laser). La formation des opérateurs doit leur permettre de comprendre ces exigences réglementaires et de les appliquer au quotidien, garantissant ainsi l’absence de risques juridiques et réglementaires pour l’entreprise.

Gestion des enregistrements et des documents : Les entreprises doivent mettre en place un système complet de dossiers de formation, de registres de maintenance, de listes de contrôle de sécurité et de rapports d’incidents. Ces documents sont essentiels au respect des normes de sécurité et constituent un support fiable pour les audits ultérieurs, l’analyse des risques et l’amélioration continue. Grâce à une gestion rigoureuse des enregistrements opérationnels, les entreprises peuvent mieux analyser les données, tirer des enseignements et optimiser leurs processus de sécurité.

La formation systématique des opérateurs est essentielle pour garantir le fonctionnement sûr et stable des équipements de nettoyage laser. Grâce à un système de formation complet intégrant les connaissances en matière de sécurité, le développement des compétences, la gestion des risques et la mise en œuvre de la conformité, les entreprises peuvent réduire efficacement les taux d'accidents et améliorer l'efficacité de la production et la stabilité des équipements. Les opérateurs compétents doivent non seulement maîtriser la technologie, mais aussi comprendre les principes de la gestion de la sécurité. Ce n'est que lorsque la sécurité et l'efficacité sont considérées à parts égales que les machines de nettoyage laser peuvent pleinement exprimer leur potentiel en termes de haute efficacité, de précision et de respect de l'environnement, offrant ainsi aux entreprises des avantages de production fiables et durables.

Résumé

Les machines de nettoyage laser, technologie de traitement de surface hautement efficace et respectueuse de l'environnement, transforment rapidement le paysage de l'industrie mondiale du nettoyage industriel. Cependant, tout équipement à haute énergie comporte des risques potentiels, rendant indispensable la mise en place d'un système de formation à la sécurité rigoureux. Les opérateurs qualifiés doivent non seulement maîtriser les connaissances de base en matière de sécurité laser et les mesures de protection, mais aussi connaître les procédures d'utilisation des équipements, les techniques de maintenance et le fonctionnement du logiciel. Parallèlement, la gestion des risques, l'évaluation des dangers et le strict respect de la réglementation permettent de minimiser le taux d'accidents et de garantir la sécurité du personnel et des équipements.

Pour les entreprises, investir dans un système de formation complet améliore non seulement l'efficacité opérationnelle et la durée de vie des équipements, mais renforce également la sécurité et la maîtrise du processus de production, assurant ainsi un avantage concurrentiel durable sur un marché industriel hautement compétitif. L'avenir de la technologie de nettoyage laser reposera de plus en plus sur un système de formation professionnel et standardisé pour stimuler le développement et l'innovation technologiques continus.

Obtenez des solutions laser

Lors du choix d'un équipement de nettoyage laser, l'efficacité, la sécurité et la fiabilité sont primordiales pour les entreprises. Grâce à sa technologie laser avancée, son interface utilisateur intuitive et son système de protection complet, l'équipement laser AccTek offre à ses clients des solutions de nettoyage performantes, stables et sûres. Qu'il s'agisse d'élimination de la rouille, de décapage ou de traitement de surface, notre équipement répond aux besoins de différents secteurs industriels. Nous proposons également des formations à l'utilisation et une assistance technique, permettant aux entreprises d'optimiser rapidement leur production.

Choisir Laser AccTek cela signifie choisir un partenaire de nettoyage industriel efficace, sûr et fiable.

Coordonnées

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zone A, zone industrielle de Lunzhen, ville de Yucheng, province du Shandong.

Obtenez des solutions laser