Quelles sont les considérations relatives au soudage laser en termes de pénétration de la soudure et de rapport profondeur/largeur ?

Les machines de soudage laser, grâce à leur haute précision, leur rendement élevé et leur zone affectée thermiquement minimale, deviennent un outil indispensable dans la fabrication moderne. Comparé aux méthodes de soudage traditionnelles, le soudage laser focalise avec précision un faisceau à haute densité énergétique sur la surface du matériau, le chauffant et le faisant fondre instantanément localement, pour des soudures stables, solides et esthétiques. Ce procédé améliore non seulement considérablement la vitesse et la productivité du soudage, mais minimise également la déformation du matériau et les opérations de traitement ultérieures.

Tout au long du processus de soudage, deux facteurs clés déterminent la qualité et la performance de la soudure : la pénétration de la soudure (profondeur à laquelle le matériau de base est complètement fondu) et le rapport d'aspect (rapport entre la profondeur et la largeur de la soudure). Ces facteurs ont un impact direct sur la résistance du joint, son uniformité et la fiabilité à long terme du produit. En d'autres termes, une pénétration insuffisante de la soudure peut empêcher le joint de résister aux contraintes, tandis qu'un rapport d'aspect mal contrôlé peut facilement entraîner des fissures ou des défauts de surface.

Par conséquent, lors de l'analyse et de l'optimisation des procédés de soudage laser, la pénétration et le rapport d'aspect de la soudure sont non seulement des indicateurs clés de la qualité de la soudure, mais aussi fondamentaux pour garantir que le produit final réponde aux exigences élevées de résistance, de stabilité et d'esthétique. Cet article explore systématiquement les principaux facteurs influençant ces deux paramètres et analyse en profondeur comment obtenir des résultats de soudage optimaux grâce à une réglementation scientifique.

Table des matières

Comprendre la pénétration de la soudure et le rapport hauteur/largeur

En soudage laser, la pénétration et le rapport profondeur/largeur de la soudure sont des indicateurs techniques essentiels pour mesurer la qualité et la stabilité de la soudure. Ils déterminent non seulement la pénétration complète et la solidité de la soudure, mais influencent également directement ses propriétés mécaniques et sa durée de vie. Comprendre la définition et l'importance de ces deux paramètres est essentiel à la compréhension du procédé de soudage laser.

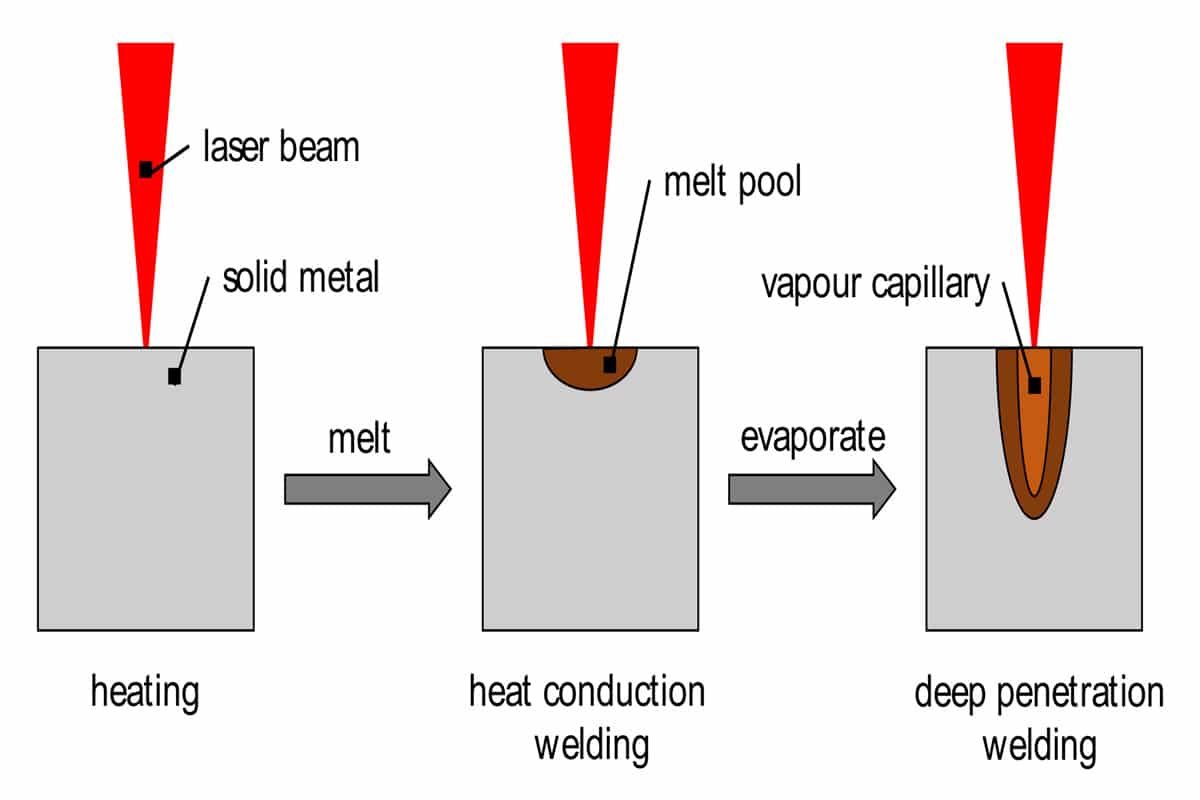

Définition de la pénétration de soudure

La pénétration de la soudure désigne la profondeur du métal en fusion sous la surface du matériau de base et reflète l'ampleur de l'effet de l'énergie laser dans le matériau. Généralement, à faible densité de puissance, le soudage laser présente des caractéristiques de type conduction, la chaleur se diffusant principalement par conduction, ce qui produit des soudures larges et peu profondes. À forte densité de puissance, le laser forme de petits pores de vapeur dans le métal, créant ainsi des soudures profondes et étroites, avec une pénétration nettement améliorée.

Définition du rapport hauteur/largeur

Le rapport d'aspect est le rapport entre la profondeur et la largeur de la soudure (profondeur/largeur), qui caractérise la géométrie de la soudure et l'utilisation de l'énergie. Un rapport d'aspect élevé (> 1) produit une soudure étroite et profonde, souvent observée en soudage à pénétration profonde et adaptée aux applications exigeant une forte pénétration. Un rapport d'aspect faible (< 1) produit une soudure large et peu profonde, souvent observée en soudage par conduction et adaptée aux applications exigeant un aspect de soudure et un lissé de surface remarquables.

Importance de la profondeur de pénétration et du rapport hauteur/largeur

Ces deux indicateurs jouent un rôle déterminant dans la qualité du soudage :

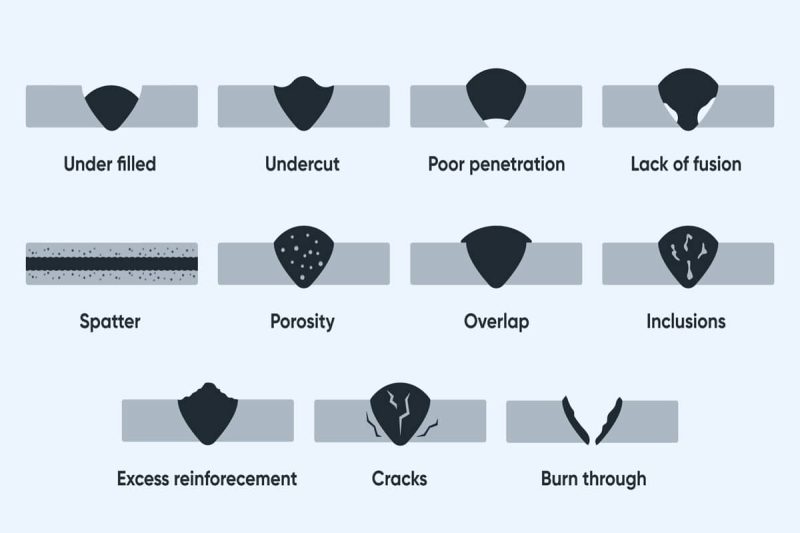

Pénétration : Une pénétration suffisante assure une fusion complète du joint, évitant ainsi une pénétration incomplète, des soudures froides ou des défauts de racine, garantissant ainsi la résistance de la soudure. Rapport profondeur/largeur : Le rapport profondeur/largeur d’une soudure influence sa répartition interne des contraintes.

- Un faible rapport hauteur/largeur peut entraîner des fissures de surface dans la soudure et une réduction de la durée de vie en fatigue.

- Un rapport hauteur/largeur élevé peut entraîner des fissures centrales ou des contraintes résiduelles élevées dans la soudure, compromettant ainsi la stabilité globale.

Un équilibre raisonnable entre la profondeur de pénétration de la soudure et le rapport profondeur/largeur est la clé pour obtenir une application efficace de machines à souder au laser et assurer la qualité des soudures.

En résumé, la pénétration et le rapport d'aspect de la soudure sont les paramètres géométriques les plus critiques du procédé de soudage laser. Ils déterminent non seulement les caractéristiques morphologiques de la soudure, mais influencent aussi profondément ses propriétés mécaniques et sa durabilité. En contrôlant correctement la pénétration et le rapport d'aspect, les fabricants peuvent réaliser des joints de soudure alliant résistance, fiabilité et esthétique, constituant ainsi une base solide pour la fabrication ultérieure de produits haute performance.

Facteurs affectant la pénétration de la soudure

Lors de l'utilisation d'une machine de soudage laser, la pénétration de la soudure est un paramètre clé qui détermine sa résistance et sa pénétration complète. Cette profondeur dépend non seulement des performances de la machine laser elle-même, mais aussi de facteurs tels que les propriétés des matériaux et la conception du joint. Une compréhension approfondie de ces facteurs peut vous aider à contrôler plus précisément le procédé de soudage et à obtenir des résultats optimaux dans les applications pratiques.

Paramètres laser

- Puissance laser : Une puissance plus élevée injecte davantage d'énergie dans le matériau, augmentant généralement la pénétration. Cependant, une puissance excessive peut provoquer des projections ou des défauts de soudure. Il est donc essentiel de trouver un équilibre entre intensité et stabilité.

- Position focale : Lorsque le faisceau laser est focalisé avec précision sur la zone de soudure, la densité énergétique et la pénétration sont maximales. Un mauvais alignement entraîne une dispersion d'énergie, réduisant ainsi la pénétration.

- Taille du spot : Un spot plus petit produit une énergie plus concentrée et une pénétration plus profonde. En revanche, un spot plus grand produit une distribution d'énergie plus diffuse, réduisant considérablement la pénétration.

Propriétés matérielles

- Type de matériau : Les différents métaux présentent des taux d'absorption laser très différents. Par exemple, acier permet généralement une pénétration complète plus facilement, tandis que les métaux hautement réfléchissants comme aluminium et cuivre réfléchissent une quantité importante d'énergie laser, ce qui entraîne une pénétration insuffisante. Cela nécessite d'augmenter la puissance ou d'utiliser une longueur d'onde laser spécifique.

- Conductivité thermique : Les matériaux à conductivité thermique élevée dissipent rapidement la chaleur, réduisant ainsi la pénétration. Ces matériaux nécessitent souvent une vitesse de soudage plus faible ou une densité de puissance plus élevée pour assurer une pénétration adéquate.

- Épaisseur du matériau : Les plaques épaisses nécessitent un apport énergétique plus important pour une pénétration complète, tandis que les plaques minces sont plus faciles à pénétrer. Éviter la surfusion ou le perçage par brûlure représente un défi pour le contrôle du procédé.

Conception et assemblage conjoints

- Géométrie des joints : Différentes configurations de joints ont un impact significatif sur l'efficacité du transfert d'énergie laser. Par exemple, une rainure en V peut guider le bain de soudure plus profondément, mais nécessite également davantage de matériau d'apport. Les joints superposés peuvent disperser l'énergie et augmenter le risque de fusion incomplète.

- Joints : Idéalement, le soudage exige un ajustement serré. Des joints trop serrés peuvent entraîner une perte d'énergie, une pénétration insuffisante, voire une porosité et des défauts de soudure.

- Précision d'assemblage : L'assemblage de haute précision réduit non seulement les pertes d'énergie mais garantit également l'uniformité et la cohérence de la soudure.

D'une manière générale, la pénétration de la soudure dépend d'une combinaison de paramètres laser, des propriétés des matériaux et de la conception du joint. Pour obtenir une pénétration idéale, il est nécessaire d'ajuster précisément la puissance, la focalisation et le contrôle du point, tout en les optimisant en fonction des propriétés des matériaux et de l'assemblage. C'est la seule façon pour le soudage laser de tirer pleinement parti de ses avantages et de garantir une excellente résistance et fiabilité de la soudure.

Facteurs affectant le rapport hauteur/largeur

En soudage laser, le rapport d'aspect est une mesure cruciale pour évaluer la géométrie de la soudure. Il influence non seulement l'aspect général et l'esthétique de la soudure, mais aussi directement la répartition des contraintes et la stabilité à long terme du joint. Des rapports d'aspect trop élevés ou trop faibles peuvent entraîner divers défauts de soudage. Par conséquent, un contrôle précis du rapport d'aspect est crucial pour améliorer la qualité de la soudure lors de l'utilisation d'une machine de soudage laser.

Paramètres laser

- Position de focalisation : Lorsqu'un faisceau laser est fortement focalisé, la densité énergétique est concentrée dans une zone étroite, ce qui produit généralement une soudure profonde et étroite avec un rapport hauteur/largeur élevé. Si la focalisation est décalée ou mal alignée avec la pièce, l'énergie se diffuse, produisant une soudure large et peu profonde.

- Taille du spot : Un spot de petite taille entraîne une densité énergétique plus élevée, ce qui se traduit par un rapport hauteur/largeur plus important. À l'inverse, un spot de grande taille entraîne une distribution d'énergie plus uniforme, une soudure plus large et un rapport hauteur/largeur plus faible.

- Répartition de puissance : Un faisceau gaussien uniforme favorise des soudures plus larges, tandis qu'une répartition annulaire ou spéciale du faisceau permet d'augmenter la largeur de soudure sans compromettre la pénétration. Les techniques modernes de mise en forme du faisceau ou les procédés de vacillement laser permettent un ajustement flexible du rapport d'aspect pour répondre aux diverses exigences du procédé.

Propriétés matérielles

- Type de matériau : Les différents métaux présentent des taux d'absorption de l'énergie laser très différents. Par exemple, l'acier au carbone et l'acier inoxydable absorbent plus efficacement l'énergie laser, ce qui permet d'obtenir des soudures plus profondes. En revanche, les matériaux hautement réfléchissants comme l'aluminium et le cuivre ont tendance à produire des soudures plus larges et moins profondes.

- État de surface : Une surface propre et exempte d'oxydes absorbe plus efficacement l'énergie laser, créant ainsi un rapport d'aspect plus large. Les oxydes, l'huile ou les impuretés présentes en surface peuvent provoquer une réflexion ou une diffusion de l'énergie, réduisant ainsi la pénétration et produisant des soudures plus superficielles et plus larges, affectant ainsi la régularité de la soudure.

Vitesse et direction de soudage

- Vitesse de soudage : La vitesse de soudage détermine directement l'apport de chaleur. Une vitesse plus lente entraîne un temps de rétention de la chaleur, une pénétration accrue et un meilleur rapport hauteur/largeur. À l'inverse, une vitesse plus rapide réduit la pénétration, ce qui entraîne une soudure moins profonde et un rapport hauteur/largeur plus faible.

- Mode opératoire et méthode : Le soudage direct produit une soudure étroite et un rapport d'aspect plus élevé. Le soudage par oscillation ou multipasse augmente efficacement la largeur de la soudure, réduisant ainsi le rapport d'aspect et créant une soudure plus lisse et plus esthétique.

D'une manière générale, le rapport d'aspect est fortement influencé par trois facteurs : les paramètres laser, les propriétés des matériaux, ainsi que la vitesse et la méthode de soudage. Un rapport d'aspect trop élevé peut entraîner la formation de fissures centrales dans la soudure ; un rapport d'aspect trop faible peut entraîner des fissures superficielles ou une dégradation des performances en fatigue. Par conséquent, dans la pratique, les entreprises doivent adapter avec souplesse la puissance laser, la position focale, la taille du spot et la vitesse de soudage aux différentes pièces et matériaux afin d'obtenir un équilibre optimal entre résistance, esthétique et stabilité de la soudure.

L'importance d'optimiser la pénétration de la soudure et le rapport profondeur/largeur

En production, la géométrie des soudures influence non seulement les taux de réussite des assemblages à court terme, mais aussi la sécurité structurelle et la durée de vie à long terme. Pour les entreprises utilisant des machines de soudage laser, l'optimisation de la pénétration et du rapport profondeur/largeur de la soudure est essentielle pour garantir la résistance et la fiabilité des soudures, tout en réduisant les coûts de post-traitement et en améliorant l'apparence des produits et leur compétitivité sur le marché. Cette section détaille l'impact spécifique de ces deux facteurs sur la qualité et l'apparence des soudures, et identifie les stratégies d'optimisation courantes.

Qualité de soudage et propriétés mécaniques

- Capacité de charge et résistance : Une pénétration de soudure suffisante assure une liaison métallurgique complète entre la soudure et le matériau de base, évitant les modes de défaillance tels qu'une pénétration incomplète ou des soudures à froid, garantissant ainsi la résistance à la charge statique et la capacité de charge du joint.

- Performance en fatigue et résistance aux fissures : Le rapport d'aspect influence le gradient de contrainte au sein de la soudure et la sensibilité aux défauts du joint. En général, un rapport d'aspect raisonnable permet de répartir les concentrations de contraintes sur un volume plus important, réduisant ainsi le facteur de concentration et améliorant ainsi la durée de vie en fatigue. Cependant, des rapports d'aspect trop faibles ou trop élevés peuvent augmenter la susceptibilité de la soudure à l'amorçage de fissures sous charge cyclique.

- Contrôle des contraintes résiduelles et de la déformation : Les soudures profondes et étroites, comme les soudures superficielles et larges, génèrent des cycles thermiques et des gradients de refroidissement de différentes manières, affectant la répartition des contraintes résiduelles et la déformation de la pièce. Le contrôle de la profondeur de pénétration et du rapport d'aspect permet de réduire la zone affectée thermiquement, de minimiser la déformation et de limiter les reprises d'assemblage et les opérations de correction ultérieures. Étanchéité et résistance à la corrosion : Pour les assemblages exigeant une étanchéité à l'air ou aux liquides (comme les réservoirs sous pression et les raccords de canalisations), une profondeur de pénétration appropriée permet d'éviter les risques de fuite dus à un soudage de racine incomplet. De plus, une morphologie de soudure uniforme favorise l'adhérence des revêtements ou des traitements anticorrosion, améliorant ainsi la durée de vie.

Esthétique et finition de surface

- Aspect des soudures : Les machines de soudage laser sont réputées pour leurs soudures fines et lisses. Leur excellent rapport profondeur/largeur produit des soudures lisses avec un minimum de stries, réduisant ainsi le besoin de meulage ou de nivellement manuel.

- Contrôle des projections et des défauts : Une pénétration excessive ou une instabilité du trou de serrure peut entraîner des défauts de surface tels que des projections, des porosités ou des creux ; une pénétration insuffisante peut entraîner des creux, une pénétration incomplète ou un profil de soudure irrégulier. L’optimisation des paramètres de stabilisation du bain de fusion permet de réduire considérablement l’incidence des défauts de surface.

- Post-traitement et économies de coûts : lorsque la morphologie de la soudure est contrôlée (avec un rapport profondeur/largeur approprié et une crête de soudure modérée), le besoin de meulage, de polissage ou de soudure de retouche ultérieur est considérablement réduit, ce qui réduit les coûts de main-d'œuvre et le temps de cycle de production, et améliore la cohérence du produit.

En résumé, optimiser la pénétration de la soudure et le rapport profondeur/largeur ne se limite pas à l'amélioration d'une seule mesure ; cela implique des ajustements systématiques du procédé pour atteindre un équilibre entre résistance, tenue à la fatigue, contrôle de la déformation et esthétique de surface. Pour les fabricants utilisant des machines de soudage laser, le contrôle scientifique de ces deux paramètres clés garantit non seulement la fiabilité des soudures, mais réduit également considérablement les coûts de post-traitement et améliore la compétitivité des produits.

Défis et solutions

En production réelle, même avec des machines de soudage laser de pointe, des difficultés affectant la qualité des soudures sont inévitables. Cela est particulièrement vrai pour le contrôle de la pénétration et du rapport d'aspect de la soudure. De légères variations de l'environnement extérieur, des différences de matériaux et des conditions de procédé peuvent entraîner divers défauts de soudure. Il est donc crucial d'identifier ces problèmes et de développer des solutions adaptées pour garantir la stabilité et la régularité des soudures.

Défis communs

Au cours du processus de production, la pénétration de la soudure et le rapport profondeur/largeur sont facilement affectés par les facteurs suivants :

- Fluctuations de puissance laser : cela peut entraîner un bain de fusion instable et une profondeur de pénétration inégale.

- Variations de matériaux : les métaux hautement réfléchissants ou hautement conducteurs thermiquement (tels que l'aluminium et le cuivre) sont difficiles à pénétrer, tandis que les matériaux ultra-minces peuvent facilement brûler.

- Précision d'assemblage inadéquate : des écarts excessifs ou un mauvais alignement peuvent réduire l'utilisation de l'énergie, entraînant une fusion incomplète ou des défauts de soudure.

- Interférence environnementale : les projections, la porosité et l’oxydation de surface sont souvent causées par un contrôle inapproprié du gaz de protection ou par un bain de fusion instable.

Solution

Pour relever ces défis, les mesures suivantes peuvent être prises :

- Améliorez le prétraitement : nettoyez les couches d’oxyde, les taches d’huile et la rouille pour améliorer l’absorption de l’énergie laser.

- Optimiser le gaz de protection : contrôler rationnellement le débit et le motif de pulvérisation pour éviter les interférences du plasma et réduire l'oxydation de surface.

- Améliorez la précision de l'assemblage : utilisez des montages de haute précision pour garantir des joints serrés et réduire le risque de défauts de soudage.

- Optimisez le contrôle du faisceau : améliorez la stabilité du bain de soudure et la formation de la soudure grâce à l'oscillation du faisceau ou à la mise en forme du double faisceau.

- Appliquer une surveillance intelligente : introduisez une surveillance en temps réel et des systèmes de contrôle adaptatif pour ajuster dynamiquement les paramètres de soudage en fonction des conditions réelles, garantissant une qualité de soudage constante.

Globalement, si le contrôle de la pénétration et du rapport d'aspect de la soudure présente des défis, le taux de défauts de soudure peut être considérablement réduit grâce à une optimisation appropriée du procédé et à des mesures complémentaires. Pour les entreprises, la clé réside dans la maîtrise de l'ensemble de la chaîne « préparation du matériau – exécution du procédé – contrôle qualité » afin d'améliorer la fiabilité et la régularité globales du soudage laser.

Résumer

La pénétration et le rapport d'aspect de la soudure sont des paramètres clés pour évaluer la qualité de la soudure laser. Ils déterminent non seulement la résistance et la fiabilité du joint, mais influencent aussi directement sa durabilité et son aspect. Une pénétration suffisante assure une pénétration complète du métal de base, améliorant ainsi la résistance du joint et sa résistance à la fatigue. Un rapport d'aspect raisonnable permet à la soudure de résister aux contraintes externes, prévenant ainsi les défauts tels que les fissures et la porosité, tout en garantissant un profil de soudure plus lisse et un aspect plus esthétique. Par conséquent, la maîtrise et l'optimisation de ces deux paramètres sont essentielles pour les fabricants modernes afin d'améliorer les performances et l'apparence de leurs produits.

En pratique, le contrôle de la pénétration et du rapport d'aspect nécessite une prise en compte complète de multiples paramètres du procédé. La puissance laser, la position focale et la taille du spot sont les facteurs d'influence les plus directs : une puissance élevée entraîne une meilleure pénétration ; une focalisation plus précise se traduit par une énergie plus concentrée ; et un spot plus petit se traduit par une profondeur et une stabilité de soudure supérieures. De plus, la vitesse de soudage joue un rôle clé. Des vitesses plus lentes permettent une rétention de chaleur plus longue, favorisant une pénétration plus profonde. En revanche, des vitesses plus rapides peuvent entraîner des soudures moins profondes, voire une pénétration incomplète. Parallèlement, la conception des joints et les méthodes d'assemblage sont également cruciales. Des jeux de joints excessifs ou une géométrie incorrecte peuvent nuire au transfert de chaleur, altérant ainsi le rapport d'aspect et l'aspect général de la soudure.

En gérant pleinement ces facteurs clés, il est possible de préserver à la fois les propriétés mécaniques et l'esthétique. Par exemple, pour les applications exigeant une résistance et une durabilité élevées, il convient d'accroître la pénétration tout en maintenant un rapport d'aspect raisonnable. Lorsque des soudures esthétiques sont cruciales, la planéité et le lissé des surfaces doivent être pris en compte. En fin de compte, l'optimisation de la pénétration et du rapport d'aspect des soudures peut aider les fabricants à obtenir des soudures à la fois durables et esthétiques, posant ainsi les bases pour que leurs produits se démarquent sur le marché.

Obtenez des solutions laser

En tant que fournisseur professionnel de solutions laser, Laser AccTek s'engage à fournir à ses clients des machines de soudage laser performantes et fiables, ainsi qu'une assistance technique complète. Nous comprenons l'importance de la pénétration et du rapport d'aspect de la soudure pour la qualité de la soudure. C'est pourquoi nous optimisons en permanence les performances de nos équipements et nos solutions de procédés afin d'aider les entreprises à maîtriser précisément les paramètres clés de soudage pour divers matériaux, épaisseurs et scénarios de soudage. Grâce à des systèmes optiques avancés et à une technologie de contrôle intelligente, les équipements laser AccTek réalisent des soudures de haute précision tout en préservant résistance mécanique et esthétique.

En production, les clients ont besoin non seulement d'un support matériel stable, mais aussi d'un accompagnement sur les processus et de services d'application adaptés à leurs besoins spécifiques. AccTek Laser propose des services complets, de l'évaluation initiale du processus à l'optimisation ultérieure de la production, garantissant à chaque client la solution de soudage optimale. Qu'il s'agisse de souder des composants structurels à haute résistance ou d'usiner avec précision et des exigences esthétiques strictes, nous proposons des solutions fiables. Si vous rencontrez des difficultés dans votre processus de soudage ou souhaitez améliorer l'efficacité de votre production et la qualité de vos soudures, n'hésitez pas à nous contacter. Contactez-nousNous fournirons un soutien professionnel et des opportunités de collaboration.

Coordonnées

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zone A, zone industrielle de Lunzhen, ville de Yucheng, province du Shandong.

Obtenez des solutions laser