Quels matériaux peuvent être nettoyés avec la technologie laser pulsé ?

À mesure que les pièces industrielles évoluent vers une précision de l'ordre du micron, le nettoyage chimique traditionnel et le polissage mécanique sont souvent inefficaces et sujets à une pollution secondaire, ce qui rend difficile le respect des exigences élevées de propreté et de protection de l'environnement. Machines de nettoyage au laser pulsé Concentration de l'énergie grâce à des lasers à impulsions courtes nanosecondes ou picosecondes pour éliminer avec précision la rouille, l'huile et autres couches de contamination par effets photothermiques et photomécaniques. L'absence de zone thermique sur le substrat est quasi nulle, aucun réactif chimique n'est requis et les opérations sont automatisées en ligne, ce qui améliore considérablement l'efficacité et la sécurité de la ligne de production.

Grâce à des procédés sans contact, un positionnement de haute précision et un très faible gaspillage de matériaux, le nettoyage laser pulsé est largement utilisé dans l'aérospatiale, l'automobile, l'emballage électronique et d'autres secteurs. Grâce à des systèmes de contrôle intelligents, les utilisateurs peuvent ajuster en toute flexibilité les paramètres d'impulsion pour effectuer un nettoyage ciblé de divers contaminants de surface tels que l'acier, l'aluminium, le cuivre, les matériaux composites, les plastiques, le verre optique ou la pierre. Grâce à l'optimisation continue des performances des générateurs laser et des algorithmes de contrôle, cette technologie aidera davantage d'industries à réaliser une transformation verte et des mises à niveau efficaces.

Table des matières

Introduction à la technologie laser pulsé

La technologie laser pulsé est un procédé de traitement de surface avancé. Elle utilise des faisceaux laser à impulsions ultracourtes de l'ordre de la nanoseconde (ns) ou de la picoseconde (ps) pour concentrer une énergie de pointe extrêmement élevée à la surface du matériau en un temps très court. Ainsi, la synergie des effets photothermiques et photomécaniques à l'échelle microscopique permet d'éliminer avec précision divers polluants tels que les couches de rouille, l'adhérence de la peinture, l'encrassement biologique ou les couches adhésives des semi-conducteurs. Comparé au nettoyage chimique et au meulage mécanique traditionnels, le nettoyage laser pulsé ne nécessite aucun réactif chimique, ne produit pas de pollution secondaire et ne laisse quasiment aucune zone affectée thermiquement sur le substrat, ce qui permet d'obtenir une surface propre et non destructive pour le revêtement, le soudage ou l'usinage de précision ultérieurs. Grâce à sa valeur de pointe élevée, sa faible largeur d'impulsion et son énergie concentrée, cette technologie a démontré une excellente efficacité et une grande précision dans les domaines de l'élimination de la rouille, de l'élimination de la peinture, de l'encrassement biologique et du dégommage des semi-conducteurs. Elle permet également de contrôler avec souplesse le degré de contamination de surface de différents matériaux en ajustant les paramètres de l'impulsion laser. Avec l'optimisation continue des générateurs laser et des systèmes de contrôle, la technologie laser pulsé devient progressivement une solution de nettoyage sans contact, efficace et respectueuse de l'environnement indispensable dans la fabrication moderne.

Comment fonctionne le nettoyage au laser pulsé

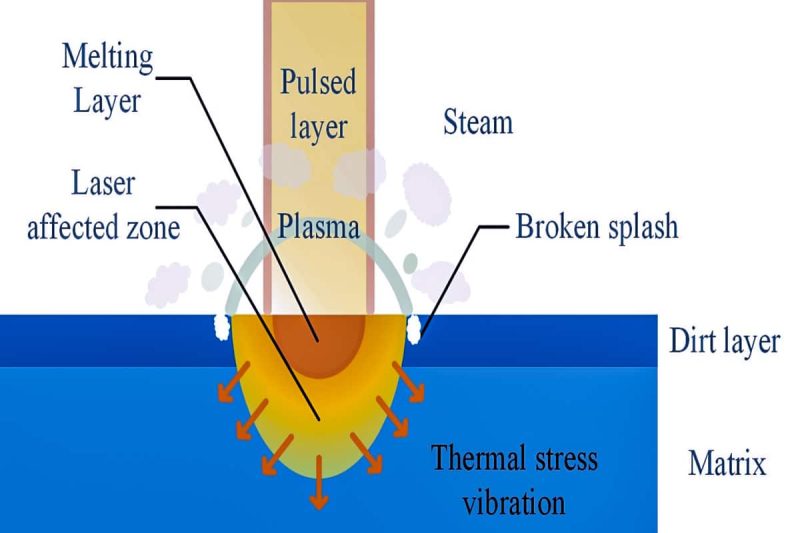

Une compréhension approfondie du mécanisme de base du nettoyage par laser pulsé permet aux ingénieurs et techniciens de définir avec précision les paramètres de nettoyage afin de garantir un nettoyage efficace tout en maximisant la protection de la surface du substrat. Le nettoyage par laser pulsé repose principalement sur deux processus physiques : l'effet photothermique et l'effet photomécanique.

Effet photothermique : Lorsqu'une impulsion laser à pic élevé (de l'ordre de la nanoseconde ou de la picoseconde) est appliquée sur la surface à nettoyer, la couche contaminée (comme la rouille, la peinture ou les salissures organiques) absorbe d'abord cette partie de l'énergie lumineuse. La température locale augmente rapidement, provoquant une dilatation et une contrainte thermiques. Lorsque le gradient de température dépasse la force d'adhérence entre la couche contaminée et le substrat, de minuscules fissures apparaissent à l'intérieur de la couche contaminée, qui finit par se détacher de la surface du substrat sous forme de pelage et d'écaillage. L'énergie de l'impulsion laser étant hautement concentrée, la zone affectée thermiquement est strictement confinée à la couche contaminée, et les substrats tels que les métaux, les matériaux composites ou les dispositifs optiques ne subissent quasiment aucun dommage thermique.

Effet photomécanique : Outre les effets thermiques, les impulsions laser ultracourtes génèrent également un plasma transitoire à l'interface entre la couche contaminée et la surface propre. Le plasma se dilate pour former une onde de choc très faible mais énergétique, qui décolle davantage les attaches et renforce l'effet de décollement. Ce processus est extrêmement rapide et permet d'éliminer complètement les particules minuscules, voire les contaminants nanométriques, tout en préservant l'intégrité de la surface. L'impact mécanique de l'onde de choc et l'effet photothermique se complètent, permettant au nettoyage laser pulsé d'assurer à la fois une élimination en profondeur et un contrôle de haute précision.

Grâce à la double synergie des effets photothermiques et photomécaniques, la technologie de nettoyage par laser pulsé permet non seulement d'éliminer l'utilisation de réactifs chimiques et d'éviter la pollution secondaire, mais aussi de personnaliser les solutions de nettoyage en ajustant des paramètres tels que la largeur d'impulsion laser, la densité énergétique et la fréquence de répétition en fonction des différents matériaux et niveaux de pollution. Qu'il s'agisse d'éliminer les films d'oxyde sur des pièces métalliques de précision ou de nettoyer les saletés tenaces à la surface du verre optique et des matériaux composites, cette méthode de nettoyage sans contact, efficace et respectueuse de l'environnement permet d'obtenir une surface de pièce propre et lisse pour les processus ultérieurs.

Matériaux adaptés au nettoyage au laser pulsé

Grâce à des paramètres de densité énergétique et de largeur d'impulsion hautement ajustables, le nettoyage laser pulsé permet d'évaluer avec précision les caractéristiques d'absorption lumineuse, la conductivité thermique et la résistance mécanique de différentes surfaces de matériaux, garantissant ainsi une élimination efficace des différentes couches de contamination sans endommager le substrat. Le contenu suivant détaille les scénarios d'application et les points de traitement de divers substrats courants.

Métal

Acier (acier inoxydable, acier au carbone) : La présence fréquente de calamine, de rouille et de taches d'huile à la surface des pièces en acier affecte gravement la résistance à la corrosion et la qualité du revêtement. Le nettoyage par laser pulsé permet d'éliminer délicatement une légère couche d'oxyde grâce à un mode basse densité énergétique, et de passer en mode haute énergie pour décoller rapidement une épaisse couche de rouille lorsqu'une élimination en profondeur est nécessaire. L'ensemble du processus ne nécessite aucun réactif chimique, évitant ainsi toute pollution secondaire. La zone affectée thermiquement du substrat est extrêmement réduite, garantissant ainsi les propriétés mécaniques et la précision géométrique des pièces en acier.

Métaux légers (aluminium, cuivre, titane) : Les métaux légers tels que l'aluminium, le cuivre et le titane sont sujets à la formation de films d'oxyde denses et de films de graisse. Le nettoyage chimique ou mécanique traditionnel provoque souvent des rayures superficielles ou des résidus chimiques. L'utilisation de lasers à impulsions de moyenne à basse énergie et de courte largeur d'impulsion permet de décaper le film d'oxyde et d'éliminer l'huile à l'échelle du micron, tout en prévenant la surchauffe, le ramollissement ou la déformation du substrat, et en préservant au maximum la couleur et l'état de surface d'origine du métal, offrant ainsi un substrat idéal pour les procédés ultérieurs de galvanoplastie, de soudage ou de revêtement.

Matériaux composites

Polymère renforcé de fibres de carbone (PRFC) et polymère renforcé de fibres de verre (PRFV) : la résine, la couche adhésive et les résidus d'agent de démoulage à la surface des matériaux composites sont généralement solidement fixés, et leur matrice fibreuse est sensible à la chaleur. Lors du nettoyage, le générateur laser pulsé utilise un faisceau laser à impulsion extrêmement courte et à énergie de crête élevée pour produire de puissants effets photothermiques et photomécaniques uniquement sur la couche de contamination organique, permettant ainsi un décapage précis sans endommager la fibre de carbone ou de verre. Il permet non seulement d'assurer la résistance structurelle, mais aussi d'améliorer l'adhérence de surface. Il est largement utilisé dans la maintenance des composites aérospatiaux et la fabrication d'équipements sportifs de haute performance.

plastique

Polycarbonate (PC), polyéthylène (PE) : Plastiques techniques tels que le PC et le PE, dont les couches superficielles vieillissantes, les taches d'huile et le tartre sont particulièrement fréquents dans les pièces optiquement transparentes, les contenants alimentaires et d'autres domaines. Le nettoyage par laser pulsé utilise une faible énergie et des largeurs d'impulsion relativement longues pour éliminer les couches de contamination organique tout en évitant la fusion ou la déformation du plastique causées par les températures élevées. Ce procédé est écologique et efficace. Après nettoyage, les pièces en plastique peuvent être directement intégrées aux processus d'emballage ou de moulage sans étapes supplémentaires de déshydratation ou de séchage.

Verre

Verre architectural et verre optique : Les murs-rideaux architecturaux, les lentilles optiques et les composants optiques de haute précision exigent une propreté de surface extrêmement élevée, sans rayures ni microfissures. Le nettoyage par laser pulsé permet d'éliminer le tartre, le revêtement et la poussière sous forme de particules micrométriques par effet photomécanique, sans générer de fissures dues aux contraintes thermiques. Le verre retrouve ainsi sa transmittance lumineuse et sa planéité d'origine. L'ensemble du processus de nettoyage ne nécessite ni contact ni solvant chimique, garantissant ainsi les performances optiques et la durée de vie du verre.

Pierre

Marbre, granit : la pierre naturelle est largement utilisée en décoration intérieure et extérieure, en sculpture et en art. Sa surface est souvent recouverte de résidus de ciment, de mortier de construction et de poussières industrielles. Le nettoyage laser pulsé utilise des impulsions laser de moyenne et haute énergie pour agir avec précision sur la couche contaminée et éliminer la saleté par micro-zones sans toucher la structure cristalline microscopique de la pierre. Il évite ainsi les micro-rayures et les piqûres causées par le meulage mécanique, préserve la texture et l'éclat naturels de la pierre et améliore son effet décoratif et sa durée de vie.

textile

Fibres naturelles (coton, soie) et fibres synthétiques (polyester, nylon) : Les taches d'huile importantes, les résidus de teinture et la poussière adsorbée électrostatiquement sur les textiles ont un impact considérable sur la qualité du produit fini et sur le processus d'impression et de teinture en aval. Un contrôle précis de la densité énergétique et de la fréquence de répétition du laser pulsé permet de nettoyer sélectivement les polluants présents à la surface des fibres, tout en évitant les dommages causés par les températures élevées. Cette méthode de nettoyage sans contact, non seulement ne nécessite aucun additif chimique, mais raccourcit également considérablement le cycle de nettoyage, offrant une solution de nettoyage écologique et traçable pour les vêtements haut de gamme et les textiles fonctionnels.

Grâce à des paramètres d'impulsion réglables multidimensionnellement, la technologie de nettoyage laser pulsé offre des solutions de traitement de surface sans contact, de haute précision et respectueuses de l'environnement pour une variété de substrats tels que les métaux, les matériaux composites, les plastiques, le verre, la pierre et les textiles. L'optimisation du processus en fonction du matériau permet d'optimiser l'efficacité et la propreté du nettoyage, contribuant ainsi à une production verte et à un développement durable, tout en garantissant la qualité des produits.

Avantages du nettoyage au laser pulsé

Parmi les nombreuses technologies de traitement de surface, le nettoyage par laser pulsé présente de nombreux avantages significatifs grâce à son mécanisme physique unique et à ses paramètres de processus hautement contrôlables. Nous analyserons en détail ci-dessous pourquoi de plus en plus d'industries choisissent le nettoyage par laser pulsé comme solution prioritaire, en considérant six critères : procédé sans contact, haute précision, respect de l'environnement, polyvalence, haute efficacité et réduction des déchets.

Processus sans contact

- Zéro dommage secondaire : Le meulage et le sablage mécaniques traditionnels provoquent des frottements ou des impacts directs sur la surface du substrat, provoquant de fines fissures, des rayures et même une concentration de contraintes de traction. Le nettoyage laser pulsé repose uniquement sur une énergie lumineuse focalisée qui agit sur la couche contaminée, sans aucun contact physique. Pendant le processus de nettoyage, une distance de sécurité est maintenue entre le faisceau lumineux et la pièce, évitant ainsi tout dommage mécanique et toute concentration de contraintes à la surface. Ce procédé est particulièrement adapté aux pièces exigeant une qualité de surface extrêmement élevée, telles que les aubes de moteurs d'avion et les corps de soupapes de précision.

- La forme des pièces n'est pas limitée : surfaces courbes irrégulières, trous profonds, engrenages fins ou microstructures complexes. Les méthodes traditionnelles nécessitent souvent des dispositifs personnalisés ou le remplacement des outils de nettoyage. Le système de nettoyage laser pulsé est équipé d'une tête de balayage à degrés de liberté multiples, qui permet d'ajuster l'angle d'incidence de manière flexible pour un nettoyage uniforme des pièces de formes géométriques variées. Ce mode évite de changer fréquemment de dispositif, ce qui réduit considérablement les temps de commutation et de mise au point de l'équipement.

Contrôle de haute précision

- Décapage à l'échelle du micron : Grâce à une lentille de focalisation à grande ouverture numérique, le diamètre du spot laser pulsé peut atteindre quelques dizaines de microns, et la précision du décapage peut atteindre l'ordre du micron. Les ingénieurs peuvent effectuer un balayage haute résolution « point-ligne-surface » en fonction de l'épaisseur et de la répartition de la contamination de surface de la pièce, éliminant ainsi avec précision les revêtements organiques, les couches d'oxyde ou les particules minuscules de l'ordre du nanomètre au micromètre, sans endommager le substrat lui-même.

- Paramètres flexibles et ajustables : Grâce à un logiciel de contrôle laser avancé, des paramètres tels que la densité énergétique (J/cm²), la largeur d'impulsion (ns/ps), la fréquence de répétition (kHz, voire MHz) et la vitesse de balayage peuvent être ajustés en temps réel. Pour différents types de contamination, comme la rouille légère, les couches de colle tenaces ou les revêtements épais, une bibliothèque de processus à commutation par simple pression d'un bouton peut être développée pour commuter rapidement plusieurs lots et plusieurs processus en production de masse, garantissant ainsi une décontamination précise sans endommager le matériau.

Respectueux de l'environnement et sans pollution

- Zéro réactif chimique : L’utilisation d’acides, d’alcalis ou de solvants organiques traditionnels est éliminée, ce qui réduit le risque d’exposition chimique des opérateurs et élimine les effets néfastes des résidus chimiques sur les processus ultérieurs (tels que la peinture et la galvanoplastie).

- Pas d'eaux usées ni de gaz résiduaires : les polluants éliminés par le laser pulsé sont purgés ou adsorbés et collectés sous forme de particules minuscules ou micrométriques, et la production d'aérosols et de déchets liquides est quasiment nulle. Un système simple de dépoussiérage et d'évacuation permet d'atteindre un environnement de travail « zéro déchet », conforme aux réglementations environnementales et aux normes de sécurité des usines de plus en plus strictes.

Multifonctionnalité : une machine pour de multiples usages

- Compatible avec plusieurs polluants : Le même ensemble d'équipements peut réaliser plusieurs fonctions telles que l'élimination de la rouille, l'élimination de la peinture, l'élimination de la colle, l'élimination de la cire, l'activation de la surface (gravure douce), etc. Il suffit de changer le mode de processus sur l'interface de contrôle pour passer rapidement du mode d'élimination de la graisse et de la saleté au mode de décapage de la couche d'oxyde dur, améliorant considérablement le taux d'utilisation global de l'équipement.

- Applications multi-matériaux : du métal très dur au plastique souple, du verre optique à la pierre naturelle, le nettoyage peut être réalisé en ajustant précisément les paramètres d'impulsion laser. Ainsi, un seul appareil peut desservir plusieurs lignes de production, réduisant ainsi les coûts d'investissement et de maintenance récurrents, ce qui est particulièrement adapté aux PME souhaitant optimiser l'utilisation de leurs actifs.

Haute efficacité et automatisation

- Nettoyage rapide : Dans les applications courantes de dérouillage de surface de pièces ou de décapage de peinture, le travail manuel traditionnel prend souvent quelques minutes, voire quelques heures, tandis que les systèmes laser pulsés peuvent nettoyer la même zone en quelques secondes, voire plus de dix secondes. Les impulsions instantanées, de l'ordre de la nanoseconde ou de la picoseconde, raccourcissent considérablement le cycle de chaque processus.

- Intégration en ligne : Les systèmes modernes de nettoyage laser pulsé s'intègrent parfaitement aux robots industriels, aux systèmes de positionnement visuel et aux automates programmables des lignes de production, permettant ainsi le chargement et le déchargement automatiques, la surveillance en temps réel et le retour d'information sur les processus. L'intégration des systèmes SCADA ou MES permet un suivi numérique de l'état de production et de la qualité du nettoyage, contribuant ainsi pleinement à la mise en œuvre de la fabrication intelligente et de l'Industrie 4.0.

Déchets de matériaux minimes

- Zone affectée par la chaleur minimale : En raison de la durée d'impulsion extrêmement courte, la chaleur pendant le processus de nettoyage est presque concentrée dans la couche contaminée et la zone chauffée du substrat est limitée à la plage d'épaisseur contaminée, évitant ainsi le gauchissement des pièces, le ramollissement par recuit ou les microfissures.

- Réduction du taux de défauts : La profondeur et l'uniformité de décapage contrôlées avec précision garantissent que chaque pièce nettoyée conserve un état de surface constant, évitant ainsi les pertes de matière et les reprises dues à un nettoyage excessif. Le rendement global de la production est considérablement amélioré, tout en réduisant les coûts d'approvisionnement en matières premières et d'élimination des déchets.

Grâce à l'analyse approfondie de plusieurs dimensions mentionnée ci-dessus, il est évident que la technologie de nettoyage par laser pulsé offre non seulement des avantages en termes d'efficacité, de précision et de respect de l'environnement, mais aussi une excellente flexibilité et une évolutivité optimale. Elle s'impose comme le choix privilégié de l'industrie manufacturière moderne pour une production verte et un traitement de surface de haute qualité.

Défis et considérations

Lors du déploiement d'un système de nettoyage laser pulsé, en plus de prêter attention aux performances techniques et aux effets de l'application, il est également nécessaire de peser de manière exhaustive plusieurs facteurs tels que l'investissement en termes de coûts, les capacités du personnel, l'adaptation du matériel et la conformité en matière de sécurité pour garantir le bon déroulement du projet et obtenir le meilleur retour sur investissement.

Coût initial : Les équipements de nettoyage laser pulsé comprennent généralement un générateur laser haute puissance, des composants de focalisation optique de précision, un système de balayage multiaxes et un logiciel de contrôle. L'investissement matériel global est plus élevé que celui d'un équipement de nettoyage traditionnel. Bien que le coût d'achat unique puisse varier de quelques milliers à plusieurs dizaines de milliers de dollars américains, le nettoyage laser ne nécessite pas d'agents chimiques, occupe un espace réduit et nécessite peu de maintenance. Son coût d'exploitation à long terme est nettement inférieur à celui des méthodes de nettoyage chimiques ou mécaniques. Lorsque l'équipement atteint un certain volume d'utilisation, le coût global présente souvent une tendance à la hausse, puis à la baisse, permettant un retour sur investissement rapide.

Exigences de formation : Le nettoyage laser fait appel à des systèmes optiques à haute énergie et à un réglage précis des paramètres. Les opérateurs doivent suivre une formation professionnelle pour utiliser l'équipement de manière sûre et efficace. La formation comprend : la protection laser (port de lunettes laser et mise en place de barrières de protection, par exemple), les principes optiques de base, le réglage de la largeur d'impulsion et de la densité énergétique, le réglage de la trajectoire et de la vitesse de balayage, la maintenance quotidienne et le dépannage. Les entreprises doivent mettre en place un système de formation complet et des spécifications d'exploitation, et procéder à des évaluations et des formations continues régulières afin de garantir que tous les opérateurs disposent de capacités d'exploitation et d'intervention d'urgence standardisées.

Compatibilité des matériaux : Les différents substrats présentent des différences significatives en termes d'absorption lumineuse, de conduction thermique et de résistance mécanique, ainsi que des exigences différentes en termes de largeur d'impulsion laser, de densité énergétique et de fréquence de répétition. Par exemple, la couche d'oxyde à la surface du métal nécessite une densité énergétique plus élevée, tandis que les pièces en plastique nécessitent une énergie plus faible et des largeurs d'impulsion plus longues pour éviter la fusion. Avant l'introduction, les entreprises doivent réaliser des tests sur de petits lots, combinés à la microscopie optique et à la détection de la morphologie de surface, afin d'optimiser la bibliothèque de paramètres de procédé et de garantir une commutation rapide et des effets de nettoyage stables entre les différents matériaux et types de pollution.

Sécurité : En l'absence de mesures de protection strictes pour les opérations laser haute puissance, des risques de rayonnement lumineux et d'inhalation de fumées sont présents. L'installation des équipements doit être conforme aux réglementations nationales ou sectorielles en matière de sécurité laser, et équipés de barrières de protection, de dispositifs de verrouillage des portes laser et de lunettes de protection. Parallèlement, les particules de pelage micrométriques générées lors du nettoyage doivent être éliminées rapidement grâce à un système efficace de dépoussiérage et d'évacuation, et équipées de dispositifs de filtration appropriés pour empêcher la propagation de la poussière ou la pollution de l'environnement de production. Les entreprises doivent également élaborer des manuels de sécurité pour l'utilisation des lasers et des plans d'urgence, et organiser régulièrement des exercices de sécurité afin de garantir la sécurité du personnel et des équipements.

Grâce à une planification et un investissement complets dans les quatre dimensions du coût initial, des besoins de formation, de la compatibilité des matériaux et de la protection de la sécurité, les avantages de haute efficacité, de précision et de protection de l'environnement de la technologie de nettoyage au laser pulsé peuvent être maximisés, et les risques d'exploitation et la pression de maintenance ultérieure peuvent être réduits, apportant ainsi des avantages de nettoyage continus et stables et des rendements économiques considérables aux entreprises.

Résumer

Cet article détaille les principes fondamentaux, les matériaux applicables, les avantages significatifs et les défis de mise en œuvre de la technologie de nettoyage par laser pulsé. Premièrement, le laser pulsé permet un décapage précis de la couche de contamination au micron près grâce à des impulsions d'énergie de pointe élevées de l'ordre de la nanoseconde/picoseconde, combinées à des effets photothermiques et photomécaniques ; deuxièmement, la technologie s'adapte avec souplesse à une variété de substrats tels que l'acier, les métaux légers, les matériaux composites, les plastiques, le verre, la pierre et les textiles, afin de répondre aux besoins de nettoyage de différentes industries ; troisièmement, ses caractéristiques sans contact, de haute précision, sans réactifs chimiques, sans rejet d'eaux usées ni de gaz d'échappement, et autres, répondent parfaitement aux normes élevées de la fabrication verte et de l'Industrie 4.0 ; enfin, malgré un investissement initial élevé en équipements, en formation du personnel et en protection de la sécurité, la mise en place d'une bibliothèque complète de paramètres, d'un système de formation et de spécifications de sécurité permet aux entreprises de réduire considérablement les coûts globaux, d'améliorer le rendement et d'assurer une production durable et efficace lors des opérations ultérieures. Globalement, la technologie de nettoyage par laser pulsé propulse l'industrie du traitement de surface vers un avenir plus précis, plus écologique et plus intelligent, avec des performances environnementales et une flexibilité des procédés sans précédent.

Obtenez des solutions laser

Choisir un partenaire professionnel est crucial. Fort de nombreuses années d'expérience en équipement laser OEM et de nombreux cas d'application industriels, Laser AccTek Nous vous proposons des services personnalisés et complets, allant du choix des équipements à l'intégration de l'automatisation, en passant par l'optimisation des paramètres de processus. Grâce à une formation systématique et à un support technique continu, nous vous aidons à maîtriser rapidement le processus de nettoyage par laser pulsé, à améliorer l'efficacité de votre production et à réduire le gaspillage de matériaux, afin de préserver votre production écologique et d'assurer un traitement de surface de haute qualité.

Contactez-nous Obtenez dès maintenant des solutions de nettoyage laser à impulsions professionnelles, afin que votre ligne de production puisse atteindre un équilibre parfait entre vert, efficacité et haute qualité !

Coordonnées

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zone A, zone industrielle de Lunzhen, ville de Yucheng, province du Shandong.

Obtenez des solutions laser