Quels sont les facteurs qui affectent l’effet du nettoyage au laser ?

Le nettoyage laser (nettoyage laser, nettoyage laser pulsé, dérouillage laser, préparation de surface laser, etc.) est une technologie de traitement de surface sans contact, de haute précision et respectueuse de l'environnement, de plus en plus utilisée dans la fabrication, la maintenance et la protection du patrimoine culturel. Comparé au nettoyage mécanique ou chimique traditionnel, le nettoyage laser ne nécessite pas de réactifs chimiques pour éviter toute pollution secondaire ; un contrôle précis des paramètres laser permet un nettoyage non destructif du substrat ; et il offre un rendement élevé et un potentiel d'automatisation élevé, ce qui s'inscrit dans la tendance de la fabrication verte et du développement durable.

Avec la baisse des coûts d'équipement et la maturité des technologies telles que le laser à fibre, la demande du marché pour machines de nettoyage laser Le marché du nettoyage laser continue de progresser et la croissance du secteur est évidente (notamment en raison des restrictions de plus en plus strictes sur les solvants chimiques dans de nombreux pays et de la demande croissante de préparation de surface non destructive). Par conséquent, une compréhension approfondie des principes fondamentaux du nettoyage laser et de ses facteurs d'influence contribuera à optimiser les solutions de nettoyage, à améliorer l'efficacité et la qualité, et à renforcer la compétitivité des entreprises.

Table des matières

Le principe de base du nettoyage au laser

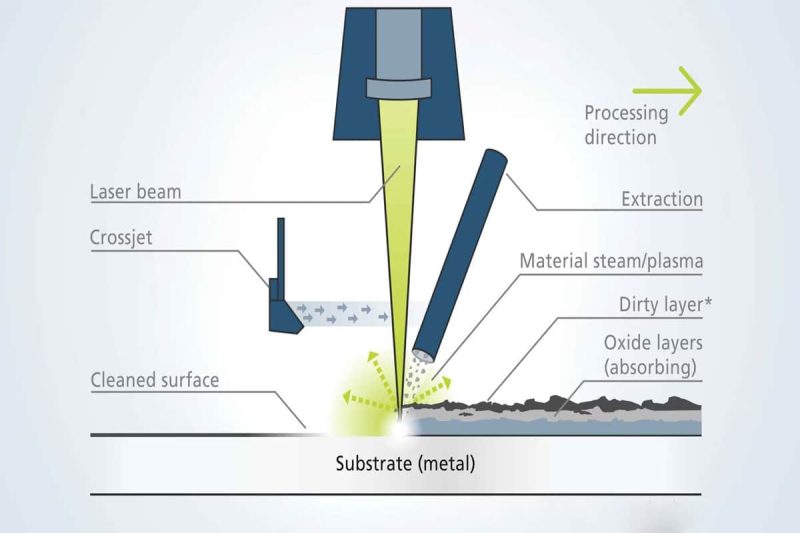

Le cœur du nettoyage laser repose sur l'interaction entre un faisceau laser à haute densité énergétique et les contaminants de surface pour éliminer ou vaporiser les contaminants de la surface du substrat par chauffage instantané, vaporisation, dilatation thermique ou formation de plasma, sans endommager le substrat dans des conditions optimales. Son principe technique est généralement appelé ablation laser.

- Type de laser et caractéristiques des impulsions : La plupart des opérations de nettoyage laser industrielles utilisent des lasers pulsés (de l'ordre de la nanoseconde, de la picoseconde et de la femtoseconde), qui atteignent une puissance de crête élevée grâce à de courtes impulsions, garantissant ainsi une énergie instantanée suffisante pour détruire la force de liaison des polluants sans provoquer d'effets thermiques excessifs. Les lasers à onde continue permettent également l'ablation à haute intensité, mais le contrôle de la zone affectée thermiquement est plus complexe.

- Interaction entre la lumière et la matière : Lorsque le laser irradie le polluant de surface, celui-ci absorbe l’énergie laser et sa température augmente rapidement. Si la densité énergétique est suffisamment élevée, un plasma peut se former directement ; à une densité énergétique plus faible, le polluant se vaporise ou se dilate thermiquement et se détache. La clé réside dans la différence d’absorption entre le polluant et le substrat, de sorte que l’énergie agit davantage sur le polluant que sur le substrat, permettant ainsi un nettoyage sélectif.

- Étapes du processus de nettoyage : Généralement, le processus comprend les étapes de chauffage photothermique, de vaporisation/ablation, de dilatation thermique/impact, et de vibration et de décollement des microparticules. Un réglage judicieux de l'énergie d'impulsion, de la fréquence de répétition et de la méthode de balayage permet d'obtenir une vitesse et un effet de nettoyage optimaux tout en préservant le substrat.

Le principe de base du nettoyage laser repose sur un transfert d'énergie efficace entre le faisceau laser et le contaminant, et s'appuie sur la technologie d'ablation laser pour éliminer avec précision la couche de contamination. En sélectionnant le type de laser pulsé approprié et en contrôlant ses paramètres, la différence d'absorption entre le contaminant et le substrat peut être efficacement exploitée pour réaliser un nettoyage sélectif sans endommager ce dernier. Comprendre le mécanisme d'interaction entre le laser et le matériau, ainsi que les différentes étapes du processus de nettoyage, est essentiel pour obtenir un nettoyage laser haute efficacité et haute précision.

Facteurs clés affectant l'effet du nettoyage au laser

L'efficacité du nettoyage laser dépend non seulement de la qualité de l'équipement lui-même, mais aussi d'une combinaison de facteurs à plusieurs niveaux techniques et applicatifs. Pour obtenir un nettoyage haute efficacité et haute précision, quel que soit le matériau, le type de pollution et les conditions de travail, il est nécessaire de comprendre et d'optimiser en profondeur divers paramètres. En général, l'efficacité du nettoyage laser dépend principalement des quatre dimensions suivantes : les paramètres laser (longueur d'onde, durée d'impulsion, densité énergétique, etc.), les propriétés du matériau (coefficient d'absorption, conductivité thermique, type de polluants, etc.), les conditions environnementales (température, humidité, pureté de l'air, etc.) et les paramètres système (configuration de la puissance, trajectoire de balayage, système de transmission optique, etc.).

Ensuite, nous analyserons ces facteurs un par un et fournirons des points clés pour l'optimisation technique afin d'aider les utilisateurs à utiliser la technologie de nettoyage laser de manière plus scientifique et à améliorer la cohérence du processus et les avantages économiques.

Paramètres laser

- Longueur d'onde : La longueur d'onde détermine la différence d'absorption lumineuse entre les polluants et les substrats. Les sources lumineuses industrielles courantes pour le nettoyage laser comprennent le Nd:YAG (1064 nm, 532 nm de seconde harmonique), le laser à fibre (~1064 nm), le laser CO₂ (10,6 μm) et les sources lumineuses ultraviolettes femtosecondes/picosecondes (~200-355 nm). Plus la différence entre le spectre d'absorption optique du polluant et celui du substrat est importante, meilleure est la sélectivité du nettoyage. Pour les couches d'oxyde métallique ou les taches d'huile, la bande de 1064 nm est souvent utilisée ; pour les microstructures de haute précision ou les surfaces de vestiges culturels, la bande ultraviolette offre de meilleures capacités de contrôle.

- Durée d'impulsion : Des nanosecondes aux picosecondes, en passant par les femtosecondes, différentes largeurs d'impulsion déterminent la taille de la zone affectée thermiquement. Les impulsions courtes (nanosecondes et moins) peuvent délivrer de l'énergie à la couche polluante en très peu de temps, réduisant ainsi la diffusion de chaleur vers le substrat. Les impulsions ultracourtes (picosecondes, femtosecondes) sont plus adaptées aux scénarios de haute précision ou pour prévenir les dommages thermiques secondaires, mais le coût et la complexité de l'équipement sont plus élevés.

- Fluence d'impulsion et puissance de crête : La fluence doit dépasser le seuil d'ablation des contaminants, mais une intensité trop élevée peut endommager le substrat ou provoquer un recollement des scories. La plage de seuil optimale doit être déterminée à partir de données expérimentales ou bibliographiques, et ajustée en permanence en fonction des essais sur les matériaux.

- Taux de répétition : une fréquence élevée peut augmenter la vitesse de nettoyage, mais une fréquence trop élevée peut entraîner une accumulation de chaleur et une augmentation de la température du substrat. Il est nécessaire de trouver un équilibre entre efficacité et sécurité lors du refroidissement ou de la numérisation.

- Taille du spot et qualité du faisceau (M2) : La taille du spot détermine la zone d'action unique. Un spot plus petit permet d'obtenir une densité énergétique locale plus élevée. La qualité du faisceau influence l'effet de focalisation et l'uniformité. Des faisceaux de haute qualité (faible M2) permettent d'obtenir des spots focalisés plus petits et une distribution d'énergie uniforme, améliorant ainsi la régularité et la précision du nettoyage.

- Stratégie de numérisation : incluant la vitesse de numérisation, l'espacement des lignes de numérisation (taux de chevauchement), les temps d'action cumulés par point, etc. L'optimisation des paramètres de numérisation peut garantir un nettoyage uniforme et efficace tout en évitant l'accumulation de points chauds et les dommages au substrat.

- Polarisation (dans des applications spécifiques) : Dans certains cas, la polarisation peut affecter la distribution d'absorption de la lumière et l'efficacité d'élimination, mais elle est moins impliquée dans les applications industrielles conventionnelles et doit être considérée comme appropriée en fonction des besoins spécifiques.

Propriétés matérielles

- Coefficient d'absorption : La différence de capacité d'absorption entre le contaminant et le substrat pour la longueur d'onde sélectionnée est à la base du nettoyage sélectif. Les couches de contaminants hautement absorbantes sont plus susceptibles de chauffer rapidement sous l'irradiation laser. Il est recommandé d'obtenir des données de spectre d'absorption par spectroscopie ou par des tests en laboratoire lors de la phase d'essai afin de sélectionner la longueur d'onde la plus appropriée.

- Conductivité thermique : Les matériaux hautement conducteurs thermiquement (comme le cuivre et l'aluminium) ont tendance à conduire rapidement la chaleur vers les couches profondes du substrat, ce qui peut réduire l'efficacité de l'ablation de surface ou provoquer une surchauffe du substrat. Pour ces substrats, des stratégies d'impulsions courtes et de puissance crête élevée peuvent être adoptées afin de réduire le temps de diffusion thermique.

- Point de fusion et paramètres thermophysiques : Plus le point de fusion du substrat est élevé, moins il risque d'être fondu accidentellement lors du nettoyage. Cependant, la couche contaminante (comme la rouille et le revêtement) a un point de fusion relativement bas et peut être vaporisée ou ablatée de préférence sans endommager le substrat.

- Rugosité de surface : La rugosité initiale affecte l'interaction entre le laser et la surface. Des morphologies très lisses ou très complexes peuvent affecter la distribution et l'absorption d'énergie, ce qui nécessite une évaluation en applications ou en tests réels. Différentes morphologies microscopiques entraînent des différences d'absorption locales, et les paramètres de balayage et d'impulsion doivent être optimisés en fonction de la situation réelle.

- Composition du matériau : La composition chimique du substrat et du contaminant détermine leurs propriétés optiques et thermiques. Certains alliages ou matériaux composites peuvent présenter des réactions complexes lors du processus de nettoyage, comme la génération de nouveaux oxydes et composés, qui doivent être étudiés lors de la phase d'essai.

- Types de contaminants : y compris les couches d'oxyde, la rouille, les taches d'huile, la matière organique, les revêtements, etc. Différents types de contaminants ont des spectres d'absorption de la lumière, des propriétés thermiques et des forces de liaison différents, et les paramètres et méthodes laser (secs, humides ou assistés par plasma, etc.) doivent être sélectionnés de manière ciblée.

- Épaisseur du revêtement et structure hiérarchique : Si le contaminant ou la couche à éliminer a une structure multicouche (comme plusieurs couches de revêtement sur la peinture), il peut être nécessaire d'ajuster l'énergie par étapes ou plusieurs fois pour l'éliminer couche par couche sans endommager le substrat.

Conditions environnementales

- Qualité de l'air et propreté : les particules en suspension, la poussière, etc., présentes dans l'environnement peuvent se déposer sur la surface lors du nettoyage par plasma ou par flux d'air, ce qui affecte l'efficacité du nettoyage. Si nécessaire, utilisez la machine de nettoyage laser dans un environnement relativement propre ou en combinaison avec un dispositif de soufflage/extraction de poussière.

- Température et humidité ambiantes (Température et humidité) : Des températures et une humidité extrêmes peuvent modifier les propriétés thermiques et les caractéristiques d'absorption des contaminants et des substrats. Par exemple, l'humidité d'un environnement très humide peut affecter l'absorption de l'énergie laser et le degré de décollement des contaminants. Il est nécessaire d'évaluer l'environnement avant d'utiliser l'équipement et de prendre des mesures de contrôle de la température ou de protection contre l'humidité si nécessaire.

- Interférence atmosphérique : De fortes concentrations de fumée, de vapeur ou de gaz chimiques peuvent affecter la transmission laser (diffusion, absorption) ou former une barrière au plasma, réduisant ainsi l'efficacité du nettoyage. La stabilité de la transmission du faisceau peut être assurée par des dispositifs tels que la purge de gaz, l'aspiration locale ou une hotte fermée.

- Vibrations et stabilité mécanique : Si le système ou la pièce vibre pendant le nettoyage, cela peut entraîner une dérive de la mise au point ou une numérisation irrégulière. Il est donc nécessaire de garantir la fixation et l'isolation antivibratoire de l'équipement et de la pièce.

- Exigences de sécurité et de protection : Des mesures de protection appropriées (dispositifs de protection laser, capots de protection, systèmes d'évacuation des fumées, etc.) doivent être installées dans l'environnement pour assurer la sécurité des opérateurs et de l'environnement environnant, tout en évitant que la pollution de l'environnement n'affecte l'effet de nettoyage.

Paramètres et configuration du système

- Puissance laser : influence directement l'énergie de pointe et la vitesse d'ablation. Le niveau de puissance doit être choisi judicieusement en fonction de la zone à nettoyer, du type de polluant et des caractéristiques du substrat. Les puissances moyenne et instantanée doivent être déterminées en fonction des paramètres d'impulsion.

- Système de diffusion du faisceau : il comprend le trajet de transmission par fibre optique, la tête de balayage ou le galvanomètre, la lentille de focalisation et les composants optiques. La perte de transmission, le seuil d'endommagement des composants optiques et la conception de la dissipation thermique influencent l'énergie et la qualité du spot atteignant la pièce. Il est donc essentiel de choisir et d'entretenir des composants optiques de haute qualité, et de les nettoyer régulièrement.

- Vitesse de balayage et planification du trajet : influence l'énergie accumulée en chaque point. Une vitesse de balayage trop rapide peut entraîner une élimination insuffisante du polluant ; une vitesse trop lente peut endommager le substrat ou réduire l'efficacité. Il est recommandé d'optimiser le balayage par des expériences ou des outils de simulation, et de combiner les paramètres de taux de chevauchement (par exemple, chevauchement 20%-50% entre les lignes, etc.).

- Position focale et profondeur de champ : Un décalage de la position focale ou une profondeur focale insuffisante peuvent entraîner une répartition inégale de l'énergie ou un nettoyage incomplet. La distance focale et la course de déplacement doivent être ajustées avec souplesse pour s'adapter aux différentes morphologies et épaisseurs de surface.

- Conception du refroidissement et de la dissipation thermique : Le générateur laser, la tête de balayage et les éléments optiques doivent dissiper efficacement la chaleur pour garantir la stabilité du système. Une surchauffe de la pièce pendant un nettoyage prolongé peut également affecter la qualité du nettoyage ou provoquer des déformations. Il est alors nécessaire de combiner des stratégies telles que le nettoyage intermittent ou le refroidissement par pulvérisation d'eau.

- Système de contrôle et logiciel (logiciel de contrôle et surveillance) : Les équipements de nettoyage laser modernes sont souvent équipés de systèmes de surveillance et de rétroaction en temps réel, tels que la surveillance de l'énergie, la surveillance de la température, l'imagerie en ligne ou l'analyse spectrale en ligne, pour ajuster dynamiquement les paramètres et obtenir des résultats optimaux. Il est recommandé de choisir un système prenant en charge l'optimisation automatique ou les scripts programmables pour améliorer l'efficacité et la cohérence.

- Fonctions auxiliaires (telles que l'assistance gaz/liquide, l'assistance plasma) : Dans certaines applications, la combinaison du soufflage de gaz ou d'un film liquide mince et de l'assistance liquide peut améliorer l'efficacité du nettoyage ou empêcher la réadhérence ; la technologie des ondes de choc plasma induites par laser peut également améliorer les capacités d'élimination, mais une attention particulière doit être portée à la sécurité et à la complexité.

En résumé, l'efficacité du nettoyage laser dépend de nombreux facteurs. Un réglage incorrect de chaque maillon peut réduire l'efficacité du nettoyage, endommager le substrat ou laisser des contaminants résiduels. Lors du choix et de l'utilisation d'un équipement de nettoyage laser, les entreprises doivent prendre en compte l'adéquation des paramètres de sortie laser, les caractéristiques de réponse des matériaux à nettoyer, la stabilité des conditions environnementales sur site et la qualité de la configuration du système.

Ce n'est qu'en combinant des méthodes de vérification expérimentale et de surveillance des processus, ainsi qu'en ajustant et en optimisant en permanence les paramètres du processus de nettoyage, qu'une solution de nettoyage laser véritablement efficace, sûre et contrôlable peut être obtenue en production ou en maintenance réelle.

Résumé

En tant que technologie de traitement de surface efficace, écologique et précise, le nettoyage laser est influencé par de multiples facteurs. En pratique, la solution de nettoyage doit être optimisée selon les étapes suivantes :

- Analyse de la demande et vérification des tests : déterminer les indicateurs clés et les exigences de qualité en fonction de l'objet de nettoyage (comme la prévention de la rouille des pièces métalliques, l'élimination des revêtements, le nettoyage des oxydes ou la restauration des reliques culturelles) ; obtenir les paramètres optiques et thermiques des matériaux grâce à de petits échantillons ou à des tests en laboratoire.

- Optimisation des paramètres : en fonction des résultats des tests, sélectionnez la longueur d'onde, la largeur d'impulsion, la densité énergétique, la stratégie de balayage, etc. appropriées et effectuez des ajustements itératifs dans les conditions de travail réelles.

- Conception de l'environnement et du système : Assurez-vous que l'environnement d'exploitation est propre et que le système de transmission du faisceau est stable et fiable ; équipez-le des dispositifs de protection et d'échappement nécessaires ; améliorez le système de refroidissement et de surveillance pour obtenir un fonctionnement stable à long terme.

- Surveillance et maintenance continues : découverte et ajustement en temps opportun des écarts grâce à la surveillance en ligne et au retour d'informations sur les données ; entretien régulier des composants optiques et des générateurs laser pour garantir un rendement stable ; synthèse de l'expérience et amélioration des documents de processus de nettoyage.

Pour obtenir un nettoyage laser de haute qualité, il est nécessaire de combiner harmonieusement le réglage des paramètres, la conception du système, la gestion environnementale et la surveillance du processus afin de former un circuit fermé d'optimisation du nettoyage complet. Qu'il s'agisse de dérouiller des pièces industrielles, de décaper des structures complexes ou de réparer sans contact la surface de vestiges culturels, seule une compréhension approfondie des propriétés des matériaux et des exigences de l'application, ainsi qu'une optimisation continue des paramètres laser et de la configuration du système, permettent de garantir l'efficacité du nettoyage tout en évitant les dommages thermiques et physiques inutiles au substrat. Grâce à une méthodologie scientifique et à l'accumulation d'expérience, les entreprises peuvent mettre au point un procédé de nettoyage laser plus stable, plus fiable et plus rentable, améliorant ainsi la qualité globale du nettoyage et la fiabilité de la production.

Obtenez des solutions laser

Si vous recherchez des machines de nettoyage laser de haute qualité et rentables ou des solutions globales, Laser AccTek s'engage à fournir des équipements de nettoyage laser de pointe, une optimisation personnalisée des processus et un support technique complet. Nos équipements offrent un rendement stable, un contrôle de haute précision et une conception de protection de sécurité optimale, répondant aux besoins de nettoyage de surfaces métalliques variées, de restauration de vestiges culturels, de maintenance industrielle, etc. Nous proposons un support technique mondial, des tests d'échantillons gratuits et des services de débogage à distance pour aider nos clients à obtenir un nettoyage laser optimal dans des conditions de travail complexes. Pour plus d'informations techniques ou obtenir un devis, n'hésitez pas à nous contacter. Contactez-nous pour apporter le meilleur effet nettoyant et la meilleure valeur commerciale à votre projet.

Coordonnées

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zone A, zone industrielle de Lunzhen, ville de Yucheng, province du Shandong.

Obtenez des solutions laser