A lézerhegesztés hatásának megértése a hegesztett anyagok mechanikai tulajdonságaira

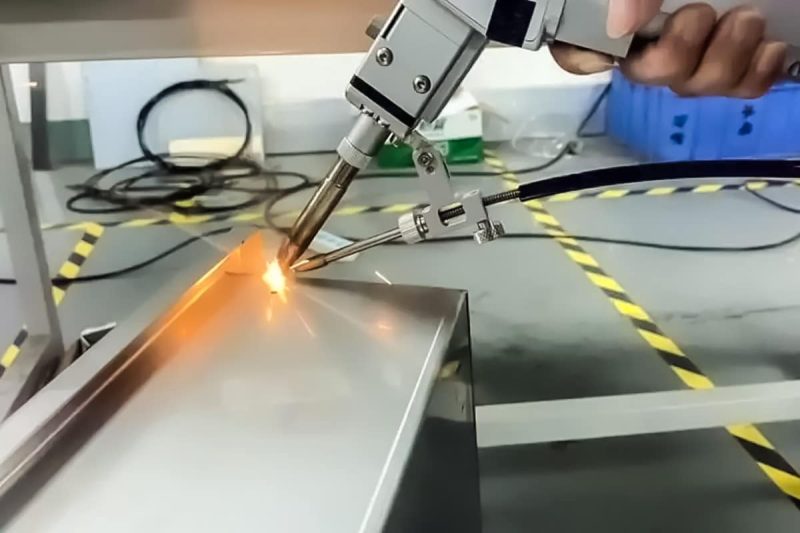

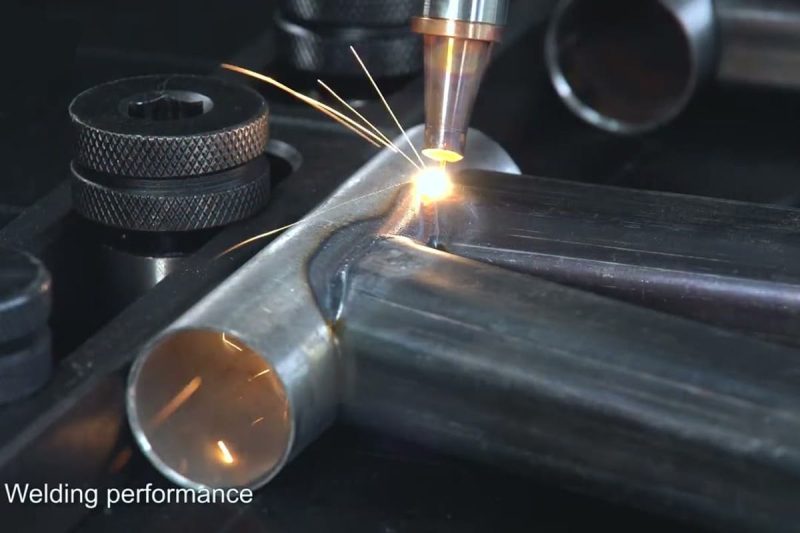

A lézerhegesztés, mint nagy energiasűrűségű, érintésmentes, fejlett hegesztési technológia, széles körben elterjedt az autóiparban, a repülőgépiparban és az elektronikai gyártóiparban a jó hegesztési minőség, a kis hőhatásövezet és a magas fokú automatizáltság miatt. A gyakorlati alkalmazásokban a lézerhegesztés fontos hatással van az anyagok mechanikai tulajdonságaira (szilárdság, képlékenység, szívósság és fáradási ellenállás). Ez a cikk négy szempontból részletesen tárgyalja a témát: a mechanikai tulajdonságok változásai, a romlási mechanizmusok, a fő befolyásoló tényezők és az optimalizálási stratégiák, hogy segítsen a mérnököknek és a vásárlóknak a lézerhegesztő berendezések jobb kiválasztásában és a folyamatparaméterek optimalizálásában.

Tartalomjegyzék

A lézerhegesztés hatása a mechanikai tulajdonságokra

A modern gyártásban, összehasonlítva más hagyományos hegesztési módszerekkel, lézeres hegesztőgépek nagyon rövid idő alatt gyorsan felmelegedhet és lehűlhet, ami jelentős változásokat okozhat a hegesztési zóna és a hőhatásövezet (HAZ) szerveződésében, ami mélyreható hatással van az anyag mechanikai tulajdonságaira. A következőket négy szempont alapján részletesen kifejtjük: szilárdság, képlékenység, szívósság és fáradási ellenállás.

Erő

A lézerhegesztés fókuszált lézersugarat használ, hogy mély behatolású hegesztést hozzon létre az anyag felületén. A hegesztési varrat gyorsan megszilárdul, sűrű és finomszemcsés szerkezetet képezve, hatékonyan csökkentve az olyan hibákat, mint a pórusok és zárványok, így általában az alapanyagéval összevethető vagy akár annál is magasabb szakítószilárdság és folyáshatár érhető el. Ha azonban a hőbevitel túl nagy, vagy az energiaeloszlás egyenetlen, könnyen előfordulhat lokális túlégés vagy alulolvadás, mikrorepedések vagy hiányos behatolás, ami olyan hibákhoz vezet, mint a hegesztési szilárdság csökkenése. Ezért a lézerteljesítmény, a hegesztési sebesség és a fókuszpozíció optimalizálása kulcsfontosságú a hegesztési szilárdság biztosítása érdekében.

Hajlékonyság

A lézerhegesztés során fellépő gyors hűtési sebesség miatt a hőhatásövezetben (HAZ) gyakran nagy keménységű martenzites vagy finom perlit szerkezet alakul ki, ami növelheti a látszólagos keménységet, de csökkentheti a képlékeny alakíthatóságot. A hegesztési sebesség és a lézerenergia-sűrűség pontos szabályozásával, hogy ésszerű hőbeviteli szintet érjünk el, elősegíthető az egyenlő tengelyű vagy átkristályosodott szemcsék képződése, és a szilárdság és a képlékenység kiegyensúlyozható, biztosítva, hogy a hegesztés kellő képlékenységgel rendelkezzen ütésterhelés vagy deformációs feldolgozás esetén.

Szívósság

A szívósság fontos mutatója az anyag repedésterjedéssel szembeni ellenállásának. A lézerhegesztőgép keskeny hőhatásövezete kisebbé teszi az alapanyag és a hegesztési terület közötti keménységi gradienst, ami elősegíti az általános ütésállóság javítását. Különösen a rideg törésre hajlamos anyagok, például a rozsdamentes acél és az alumíniumötvözetek esetében a lézerhegesztés jelentősen csökkentheti a repedésérzékenységet. Alacsony hőmérsékletű vagy nagy ütésállóságú alkalmazási esetekben azonban hegesztés utáni hőkezelésre van szükség a maradék szakítófeszültség kiküszöbölésére megeresztési vagy öregítési folyamatok révén a szívósság további javítása érdekében.

Fáradásállóság

A hegesztési geometria, a felületi minőség és a maradékfeszültség-eloszlás kulcsfontosságú tényezők, amelyek befolyásolják a kifáradási élettartamot. A lézerhegesztőgépek kúpos vagy halszemcsés mikrohegesztést tudnak létrehozni, csökkenthetik a feszültségkoncentrációs területeket, és ezáltal javíthatják a kifáradási ellenállást. Ha azonban mikrorepedések, fröccsenések vagy tisztítatlan salak vannak a hegesztési felületen, a maradék húzófeszültség nem szabadul fel hatékonyan, ami a kifáradási repedések kialakulásának forrásává válik. Ennek köszönhetően a felületi hibák kiküszöbölhetők, és a maradékfeszültség újraelosztható hegesztés utáni polírozással, vibrációs öregítéssel vagy enyhe edzéssel, így meghosszabbítva a hegesztett alkatrészek kifáradási élettartamát.

Nagy energiasűrűségüknek és precíz energiaszabályozásuknak köszönhetően a lézerhegesztő gépek finomszemcsés erősítést és keskeny hőhatásövezet kialakulását érik el a hegesztési területen, ami segít javítani a hegesztett alkatrészek szilárdságát, szívósságát és fáradási ellenállását. Ugyanakkor figyelmet kell fordítani a képlékenység és a maradékfeszültség által okozott lehetséges kihívásokra is. A lézerhegesztési paraméterek optimalizálásával, a hegesztési geometria racionális tervezésével és a hegesztés utáni hőkezelés kombinálásával a hegesztett alkatrészek átfogó mechanikai tulajdonságai megőrizhetők, vagy akár javíthatók, miközben biztosítják a magas hatékonyságot, megbízható minőségbiztosítást nyújtva a későbbi alkalmazásokhoz.

Az anyagkárosodás mechanizmusa lézerhegesztés során

Bár a lézerhegesztés jelentős előnyökkel rendelkezik a nagy energiasűrűség és a rendkívül gyors hűtési sebesség miatt, a hőciklus hatása a fém mikroszerkezetére nem hagyható figyelmen kívül. Az anyagok hegesztés közbeni romlása főként a hőhatásövezet (HAZ) kialakulásában, a szemcsék növekedésében és átkristályosodási folyamatában, valamint a maradék feszültség eloszlásában és felhalmozódásában tükröződik. Ezek a tényezők közvetlenül meghatározzák a hegesztés mechanikai tulajdonságait és élettartamát, és fontos alapot jelentenek a hegesztés minőségének értékeléséhez. A következőkben ezt a három fő mechanizmust egyenként elemezzük.

A hőhatásövezet kialakulása

A hőhatásövezet az a terület, amely hegesztés közben nem olvad meg, de a hőmérséklet-emelkedés miatt metallográfiai átalakuláson és szerkezeti változásokon megy keresztül. A lézerhegesztés hőhatásövezete sokkal keskenyebb, mint a hagyományos eljárásoké, például az ívhegesztésé, de hőmérsékleti gradiense rendkívül nagy, és a terület hőmérséklete hirtelen több száz fokról az olvadáspont alá is változhat. Általánosságban a HAZ a következőkre osztható:

- Durvaszemcsés zóna: Az fúziós vonalhoz közel a szemcsék jelentősen megnőnek, a keménység nő, de a szívósság jelentősen csökken.

- Finomszemcsés zóna: A hőmérséklet valamivel alacsonyabb, mint a durvaszemcsés zónában, a szemek mérsékelten nőnek, a szilárdság és a szívósság viszonylag jó.

- Részleges átkristályosodás/amorf zóna: A hegesztéstől legtávolabb található a metallográfiai szerkezet összetett és változatos.

A különböző regionális arányok és eloszlások közvetlenül befolyásolják a hegesztett kötés szilárdságát, képlékenységét és kifáradási teljesítményét.

Szemcse növekedés és átkristályosodás

Magas hőmérsékleten a fémszemcsék erős termodinamikai hajtóerővel rendelkeznek, és szemcsék növekedése vagy átkristályosodása következik be.

- Szemcsésedés: A hegesztési varrat fém szemcséinek átmérője és a hőhatásövezet (HAZ) területe növekszik, a szemcsehatárok pedig csökkennek, ami növeli a keménységet, de csökkenti a szívósságot, ami különösen hajlamossá teszi a repedésterjedés útjává válni.

- Átkristályosodás: Hegesztés és az azt követő hűtés után egyes területek átkristályosodáson mennek keresztül, ami új, egyenletes és finom, egyenlő tengelyű kristályszerkezetet hoz létre, ami nagyon előnyös az általános mechanikai tulajdonságok javítása szempontjából.

A szemcsék növekedésének és átkristályosodási arányának szabályozása fontos eszköz a hegesztett kötések teljesítményének biztosításához. Például a hegesztési teljesítmény és a hegesztési sebesség beállításával gyors felmelegedés-hűtés érhető el, korlátozható a szemcsedurvulás, és elősegíthető az átkristályosodás.

Maradófeszültség

A lézerhegesztés hőbevitele koncentrált és lokalizált, így komplex maradékfeszültség-mező alakul ki a hegesztés és a hőhatásövezet körül. A maradékfeszültséget általában a következőkre osztják:

- Maradó szakítófeszültség: a hegesztési felületre és a hőhatásövezet felületére koncentrálódik, elősegíti a repedések kialakulását, csökkenti a kifáradási élettartamot és a korrózióállóságot.

- Nyomófeszültség: a hegesztésben és a hegesztéstől távol eső területeken eloszlatva pozitív hatással van a repedésterjedés gátlására.

Ha a húzófeszültséget nem lehet hatékonyan megszüntetni, az későbbi üzemben biztonsági kockázatot jelent. Ezért számos fontos szerkezetben hegesztés utáni hőkezelésre (például alacsony hőmérsékletű megeresztésre és vibrációs öregítésre) van szükség a maradék húzófeszültség csökkentése és a hegesztett alkatrészek üzembiztonságának javítása érdekében.

Lézerhegesztés során az anyag mikrodeteriorációja főként a hőhatásövezet szerveződésének alakulásában, a szemcseméret változásában és a maradékfeszültség keletkezésében koncentrálódik. Bár a lézerhegesztés előnyei közé tartozik a hőhatásövezet és a hőbevitel csökkentése, ha a hegesztési paramétereket és a hőciklust nem megfelelően szabályozzák, durva szemcsék, maradék szakítófeszültség és egyéb kedvezőtlen tényezők továbbra is előfordulhatnak. A folyamatparaméterek pontos beállításával, az energiaelosztás optimalizálásával és a megfelelő hegesztés utáni kezeléssel a lézerhegesztés magas hatásfoka teljes mértékben kihasználható, miközben minimalizálható az anyagtulajdonságokra gyakorolt negatív hatás, ezáltal egyensúlyt érve el a hegesztési minőség és a szervizbiztonság között.

A mechanikai tulajdonságok változását befolyásoló fő tényezők

Lézerhegesztés során a hegesztés és a környező fém mechanikai tulajdonságai nem statikusak, hanem számos folyamattényező befolyásolja őket. A hegesztési paraméterek különböző kombinációi közvetlenül meghatározzák a hegesztési penetrációt, a fémszerkezetet, a maradékfeszültség-eloszlást és a hibakockázatot, ezáltal befolyásolva a késztermék szilárdságát, szívósságát, képlékenységét és fáradási ellenállását. Ezen kulcsfontosságú tényezők alapos megértése és a gyakorlatban történő optimalizálása a hegesztés minőségének és stabilitásának biztosításának alapja. A következőkben ezek hatásmechanizmusát és optimalizálási ötleteit tárgyaljuk négy szempontból: hőbevitel és energiasűrűség, hegesztési sebesség, kötéskialakítás és geometria, valamint hegesztés utáni hőkezelés.

Hőbevitel és energiasűrűség

Lézeres hegesztés során a hőbevitel és az energiasűrűség azok a fő folyamatváltozók, amelyek meghatározzák a penetrációt, a hegesztés kialakulását és a mikroszerkezet fejlődését. A hőbevitel a hegesztés által egységnyi hosszra vetítve elnyelt hőenergiát jelenti, amely közvetlenül meghatározza az olvadékfürdő térfogatát és a hőmérséklet-eloszlást a hegesztési területen. Ha a hőbevitel túl magas, bár segít a mélypenetrációs hegesztés elérésében és a kötés szilárdságának javításában, a szemcsék jelentős durvulásához is vezet, növeli a hőhatásövezet szélességét, és maradék szakítófeszültséget halmoz fel a hegesztésben, ezáltal csökkenti a képlékenységet és a szívósságot. Ezzel szemben a túl alacsony hőbevitel a hegesztési varrat elégtelen olvadását okozza, ami olyan hibákat eredményez, mint a hiányos penetráció, a pórusok és a salakzárványok, amelyek befolyásolják a kötés sűrűségét és kifáradási élettartamát.

Az energiasűrűség szorosan összefügg a lézersugár teljesítményeloszlásával a hegesztési területen. A nagy energiasűrűség nagyon rövid idő alatt képes megolvasztani a fémet, ami „mély behatolású és keskeny varratképződésű” hegesztési jellemzőt eredményez, ami különösen fontos a hegesztési szilárdság és a méretpontosság javítása szempontjából. Ha azonban az energiasűrűség egyenetlenül oszlik el, az könnyen okozhat olyan problémákat, mint a helyi túlégés, fröcskölés vagy rendellenes olvadékfürdő morfológiája, ami befolyásolja a hegesztés állagát és esztétikáját. Ezért a tényleges folyamatkialakításban az anyagtípus, a lemezvastagság és a szükséges hegesztési teljesítmény kombinálásával pontosan szabályozható a lézer teljesítménye, a fókuszpozíció és a haladási sebesség az ideális energiabeviteli szint és az egyenletes energiaeloszlás elérése érdekében.

Hegesztési sebesség

A hegesztési sebesség az egyik fontos paraméter, amely befolyásolja a hőbevitel intenzitását és a hegesztés hűlési sebességét. A hegesztési sebesség növekedésével az időegységre jutó hőbevitel csökken, és az olvadékfürdő hűlési sebessége gyorsul, ezáltal korlátozva a hőhatásövezet méretét és a durva szemcsés szerkezet kialakulását, ami elősegíti a szemcsék finomodását, valamint a hegesztési varrat szilárdságának és keménységének javítását. Nagy hegesztési sebesség mellett a lézerhegesztés kisebb deformációt és kiváló méretpontosságot érhet el, ami különösen alkalmas olyan esetekre, amikor magasak a munkadarab-pontossági követelmények, például precíziós lemezek és repülőgépipari alkatrészek gyártása.

Ha azonban a hegesztési sebességet túl magasra állítják, az olvadékfürdő folyékonysága gyengül, és a fém nem lesz képes teljesen nedvesíteni a kötés szélét, ami olyan minőségi problémákhoz vezethet, mint a hegesztési folytonosság hiánya, az olvadék hiánya és a salak beépülése. Ezzel szemben, ha a hegesztési sebesség túl alacsony, a hegesztés hőbevitele jelentősen megnő, az olvadékfürdő térfogata kitágul, és a hűtési folyamat meghosszabbodik, ami súlyosbítja a szemcsedurvulás kialakulását és növeli a maradékfeszültség szintjét. A nagy szilárdság és a nagy szívósság közötti egyensúly megteremtése érdekében a hegesztési sebesség kiválasztását több kísérletsorozattal kell ellenőrizni a munkadarab vastagsága, a lézerteljesítmény és a kötés alakja alapján, törekedve arra, hogy a hegesztés egyenletes és tömör, a szerkezet finomított legyen, és minimalizálják a hegesztési hibákat.

Illesztési kialakítás és geometria

A kötés kialakítása és geometriája közvetlen és messzemenő hatással van a lézerhegesztett kötések mechanikai tulajdonságaira és megbízhatóságára. A különböző kötésformák nemcsak a behatolási mélységet és szélességet határozzák meg, hanem befolyásolják a hegesztés feszültségeloszlását és az esetlegesen előforduló hibák típusát is. Vékony lemezek hegesztésekor a tompa illesztések folyamatos és egyenletes hegesztést biztosíthatnak, és csökkenthetik az összeszerelési nehézségeket; míg közepes és vastag lemezek vagy nagy terhelésű munkadarabok esetén a V-alakú, Y-alakú és egyéb horonykialakítások használata hasznosabb a hegesztési varrat térfogatának növelése, a hegesztés minőségének és a hegesztés kifáradási ellenállásának javítása érdekében.

Az ésszerű illesztési geometria segíthet csökkenteni a hegesztési feszültségkoncentrációs területet, és megakadályozni a mikrorepedések kiterjedését a illesztés széle mentén. A részletes paramétereket, mint például a hegesztési méret, a szög, a horonymélység és az illesztési hézag, a különböző anyagokhoz és terhelési viszonyokhoz kell igazítani. Például a V alakú hornyok alkalmasak mély behatolású hegesztésre, és csökkentik a hiányos olvadás kockázatát, míg az U alakú vagy dupla V alakú hornyok vastag lemezekben többrétegű hegesztést tesznek lehetővé, javítva a kötés általános szilárdságát és szívósságát. A szabványosított kötéstervezés és a precíziós összeszerelés révén minimalizálhatók a hegesztési hibák, és javítható a termék állandósága és a hosszú távú üzembiztonság.

Hegesztés utáni hőkezelés (PWHT)

A hegesztés utáni hőkezelés (PWHT) a lézerhegesztési eljárás fontos része, amely biztosítja a kötés teljesítményének stabilitását és javítja a használat megbízhatóságát. A lézerhegesztés során a helyi magas hőmérsékletű melegítés és a rendkívül gyors hűtés jellemzői miatt a hegesztésben és a hőhatásövezetben általában nagy szakítófeszültség marad, ami nemcsak az alacsony hőmérsékletű ridegtörés kockázatát növeli, hanem a kifáradási élettartamot is rontja. Ésszerű PWHT eljárással a maradékfeszültség jelentősen csökkenthető, a fém mikroszerkezete optimalizálható, valamint a hegesztett kötés szívóssága és mechanikai tulajdonságai tovább javíthatók.

A gyakorlati alkalmazásokban a PWHT (hegesztett hegesztés) főként számos eljárásmódot foglal magában: a megeresztést a megeresztés csökkenti a megedzett szerkezet ridegségét, valamint javítja a kötés szívósságát és képlékenységét; a lágyítás a szerkezet lágyításával és a maradék feszültségek feloldásával fokozza a hegesztés méretstabilitását; az öregítés segít stabilizálni a hegesztési varrat mikroszerkezetét, és javítja a hosszú távú szilárdságot és korrózióállóságot; emellett a vibrációs öregítés kiegészítő eszközként is használható a maradék feszültségek mechanikai rezgés általi további eloszlatására. Minden folyamatnak megvan a saját alkalmazási forgatókönyve és hőmérsékleti tartománya. Például az acél alkatrészeket általában 550–650 ℃-on megeresztik, az alumíniumötvözetek körülbelül 160 ℃-on alkalmasak mesterséges öregítésre, a nagy szilárdságú titánötvözeteket pedig vákuumkörnyezetben kell lágyítani az oxidáció és a teljesítményromlás elkerülése érdekében.

A hegesztés utáni hőkezelés helyes megválasztása és végrehajtása nemcsak a repedések kialakulásának csökkentését és az alacsony hőmérsékleti szívósság javítását eredményezheti, hanem a szemcséket egyenletesebbé és stabilabbá is teheti, és meghosszabbíthatja a hegesztés élettartamát összetett terhelések alatt. Különösen a rendkívül magas biztonsági követelményeknek kitett területeken, mint például a repülőgépipar, a nyomástartó edények és a csúcskategóriás berendezések gyártása, a PWHT kulcsfontosságú eljárássá vált a hegesztés minőségének biztosításában és a hosszú távú megbízhatóság elérésében.

Általánosságban elmondható, hogy lézerhegesztés során a hőbevitel és az energiasűrűség határozza meg a behatolási mélységet, a hűtési sebességet és a mikroszerkezet finomításának mértékét; a hegesztési sebesség közvetlenül befolyásolja a hegesztés integritását és a hőhatásövezet szélességét; a kötésgeometria dominálja a feszültségeloszlást és a hibakezelést; a hegesztés utáni hőkezelés tovább javítja a hegesztett alkatrészek átfogó mechanikai tulajdonságait a mikroszerkezet beállításával és a maradék feszültségek kiküszöbölésével. Csak tudományos tervezéssel és rendszerhiba-kereséssel, valamint a fenti tényezők szerves integrációjával maximalizálható a hegesztés szilárdsága, képlékenysége, szívóssága és fáradási ellenállása, nagy megbízhatóságú hegesztési megoldásokat kínálva a különböző iparágak számára.

Stratégiák a mechanikai tulajdonságok fenntartására vagy javítására

A lézeres hegesztés során a nagy szilárdság, a nagy szívósság és a kiváló fáradási ellenállás eléréséhez a hegesztési folyamatrendszert kifinomult módon kell kezelni. A hegesztési paraméterektől az anyagkompatibilitáson át a minőségellenőrzésig minden egyes láncszem közvetlenül befolyásolja a végső mechanikai teljesítményt. A következő három stratégia célja, hogy segítsen a vállalatoknak szisztematikus folyamatot kialakítani a stabil és folyamatosan optimalizált termékminőség biztosítása érdekében.

Optimalizált hegesztési paraméterek

A kulcsfontosságú paraméterek, mint például a lézerteljesítmény, a hegesztési sebesség, a fókuszpozíció és a segédgáz áramlása, pontosan optimalizálhatók a kísérleti tervezés és a numerikus szimuláció kombinálásával. A Ti6Al4V titánötvözet hegesztésekor a Taguchi-módszert alkalmazták a lézerteljesítmény és a hegesztési sebesség ortogonális kísérleteinek elvégzésére, sikeresen csökkentve a porozitást 30%-vel és növelve a szakítószilárdságot 5%-vel (lásd a kapcsolódó kutatásokat). Rozsdamentes acéllemezek esetében a válaszfelület-elemzés gyorsan megtalálhatja az előmelegítési hőmérséklet és a lézerenergia-sűrűség optimális kombinációját, ideális illeszkedést érhet el a behatolási mélység és szélesség között, és csökkentheti a repedésképződést. Az olvadékfürdő hőmérsékletének és morfológiájának változásainak dinamikus monitorozásával, az online visszacsatolás-beállítással kombinálva garantálható a hegesztési varrat minőségének magas állandósága.

Anyagválasztás és kompatibilitás

Anyagi szinten a lézerhegesztéssel jól kompatibilis fémeket, például az alacsony széntartalmú acélt, a rozsdamentes acélt és az alumíniumötvözeteket kell előnyben részesíteni a legjobb fúziós hatás és mikroszerkezet elérése érdekében. Bizonyos összetett esetekben ötvözőhuzal vagy por-eutektikus technológia is alkalmazható a különböző fémek kötési teljesítményének javítására; például rézalapú hegesztőhuzal hozzáadása acél-alumínium hegesztéshez jelentősen csökkentheti a rideg fázisok képződését és javíthatja a kifáradási élettartamot. Ezenkívül a hegesztés előtti felülettisztítás, a mérsékelt előmelegítés és az inert gázvédelem, például az argon használata különösen fontos az oxidzárványok és pórusok kialakulásának gátlásához.

Minőségbiztosítás és tesztelés

A lézerhegesztett alkatrészek megbízhatóságának biztosítására az utolsó védelmi vonal egy megbízható minőségirányítási rendszer létrehozása. Ajánlott a roncsolásmentes vizsgálatokat (UT, RT, PT) kombinálni az online hegesztési folyamatfelügyelettel (például koherens képalkotással) a belső hibák és az olvadékfürdő anomáliáinak valós idejű rögzítése érdekében. Mielőtt a késztermék online forgalomba kerülne, a hegesztést szakító-, ütés- és fáradási vizsgálatoknak kell alávetni, kombinálva a mikroszerkezet-elemzéssel a folyamatparaméterek és az anyagválasztás hatékonyságának ellenőrzése érdekében. A zárt hurkú visszacsatolás révén a vizsgálati eredményeket a folyamat folyamatos optimalizálására használják fel, ami jelentősen csökkentheti az utólagos megmunkálás arányát és javíthatja az ügyfelek elégedettségét.

A szisztematikus paraméteroptimalizálás, a precíz anyagillesztés és a szigorú minőségellenőrzés révén a lézerhegesztett kötések mechanikai tulajdonságai átfogóan javíthatók. A fenti három stratégia kiegészíti egymást, nemcsak a hegesztés szilárdságát és szívósságát javítja, hanem hatékonyan meghosszabbítja a kifáradási élettartamot is, megfelelve a különböző iparágak szigorú követelményeinek a nagy megbízhatóságú hegesztett alkatrészekkel szemben.

Összesít

A lézerhegesztés alkalmazási lehetőségei folyamatosan bővülnek a nagy hatékonyság, a pontosság és az automatizálás előnyeinek köszönhetően. Azonban olyan tényezők, mint a hőhatásövezet, a szemcseviselkedés és a hegesztési folyamatban maradó feszültség, fontos hatással vannak az anyag szilárdságára, képlékenységére, szívósságára és kifáradási ellenállására. A lézerhegesztőgép paramétereinek optimalizálásával, a kötések racionális tervezésével, a hegesztés utáni hőkezeléssel és a szigorú minőségellenőrzéssel a hegesztett alkatrészek mechanikai tulajdonságai hatékonyan megőrizhetők vagy javíthatók. Azok a felhasználók, akik kiváló minőségű lézerhegesztő berendezéseket és tökéletes műszaki megoldásokat keresnek, AccTek Laserlézerhegesztő berendezései sokéves iparági tapasztalattal és professzionális K+F csapattal rendelkeznek, így testreszabott lézerhegesztési megoldásokat kínálnak Önnek, hogy továbbra is vezető szerepet töltsön be a lézerhegesztés területén.

Elérhetőség

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 A zóna, Lunzhen ipari zóna, Yucheng város, Shandong tartomány.

Szerezzen lézeres megoldásokat