A lézervágókhoz kapcsolódó szagok megértése

Lézeres vágógépek, nagy pontosságuknak, magas hatásfoknak és magas fokú automatizáltságuknak köszönhetően nélkülözhetetlen feldolgozóberendezésekké váltak a modern gyártásban. Széles körben használják őket számos iparágban, beleértve a fémfeldolgozást, a műanyag-feldolgozást, a favágást, a bőrgravírozást és a kompozit anyagok feldolgozását. A lézervágó gépek növekvő népszerűségével és bővülő alkalmazásával az emberek nemcsak a vágási pontosságuk és a termelési hatékonyságuk miatt aggódnak, hanem a használat során fellépő lehetséges mellékhatások, például a szag és a füst miatt is.

A lézervágási folyamat során az anyag megolvad, elpárolog, sőt akár elég is a nagy energiájú lézersugár hatására, különféle gázokat, részecskéket és vegyi anyagokat szabadítva fel. Amikor ezek az anyagok a levegőbe diffundálnak, csípős vagy irritáló szagokat árasztanak. Megfelelő szellőztető és légszűrő rendszerek nélkül ez nemcsak a kezelő kényelmét és a termelési környezet levegőminőségét befolyásolja, hanem potenciális egészségügyi kockázatokat és munkahelyi biztonsági veszélyeket is jelent.

Ezért a lézervágás szagainak okainak, gyakori típusainak és hatásainak mélyebb megértése, valamint a szagok tudományos folyamatbeállításokkal, a berendezések karbantartásával és a levegőtisztítási módszerekkel történő csökkentésének feltárása nemcsak a munkakörnyezetet javítja, hanem segíti a vállalatokat a zöld, környezetbarát és fenntartható fejlődés elérésében, miközben fenntartják a termelési hatékonyságot.

Tartalomjegyzék

A lézeres vágási folyamat áttekintése

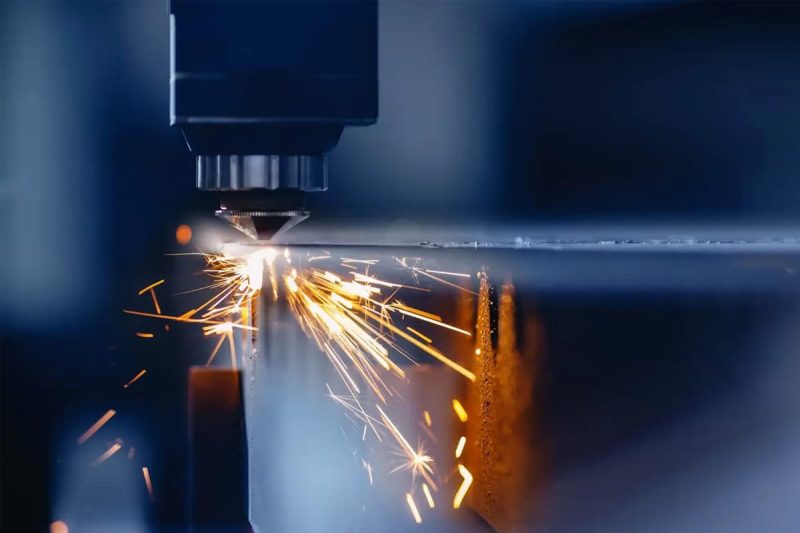

A lézervágó gép alapelve, hogy nagy energiasűrűségű lézersugarat fókuszál az anyag felületére. Ez a lokalizált melegítés az anyag gyors megolvadását, elpárologtatását vagy elégését okozza. A nagynyomású segédgáz ezután elfújja a salakot, ami precíz vágást eredményez. Ez az eljárás rendkívül nagy vágási sebességet és pontosságot ér el, amelyet a hagyományos mechanikus vágás nem tud párosítani.

A gyakorlatban a lézervágó gépek sokféle anyagot képesek feldolgozni:

- Fémek: Ezek közé tartoznak szénacél, rozsdamentes acél, alumínium ötvözetek, réz, és ötvözeteik. Ezen anyagok forgácsolását gyakran füst és enyhe fémes szag kíséri a fém oxidációja vagy olvadása miatt.

A különböző anyagok fizikai és kémiai tulajdonságai határozzák meg a lézerfényre adott reakciójukat. Például:

- A fa és a papír nagyobb valószínűséggel bocsát ki égett szagot.

- A műanyag és a plexiüveg csípős kémiai szagot bocsáthat ki.

- Bár a fémes anyagok kevésbé gyúlékonyak, magas hőmérsékleten fémes füstöket és szilárd részecskéket bocsáthatnak ki.

Ezért a lézervágó gépek folyamatelveinek és a gyakori anyagok tulajdonságainak megértése nemcsak a vágási minőség és a termelési hatékonyság javításában segít, hanem abban is, hogy a kezelők jobban megértsék a szagok és füstök forrásait a vágási folyamat során, lehetővé téve számukra, hogy hatékony intézkedéseket tegyenek a biztonságos és egészséges termelési környezet biztosítása érdekében.

A szag okai

A lézervágás során szinte elkerülhetetlen a szagok képződése. A kiváltó ok a nagy energiájú lézerek és a különböző anyagok közötti fizikai és kémiai kölcsönhatásokban rejlik. Amikor az anyagok magas hőmérsékleten megolvadnak, bomlanak vagy égnek, különféle gázokat, füstöket és szilárd részecskéket bocsátanak ki. Ezek a gázok beszivárognak a levegőbe, és létrehozzák a kezelők által gyakran érzékelt szagokat. A szagok forrásának megértése segíthet a munkakörnyezet levegőminőségének jobb szabályozásában.

Anyagok illékonyodása és égése

Amikor egy lézersugarat egy anyagfelületre fókuszálnak, az adott terület hőmérséklete nagyon rövid idő alatt gyorsan megemelkedik. Az éghető anyagok, mint például a fa, a papír és a bőr, közvetlenül égnek, tipikus égett szagot árasztva. A műanyagok és a plexiüveg termikus bomlás miatt irritáló gázokat szabadíthat fel. Bár a fémeket nehéz égetni, magas hőmérsékleten mégis oxidációs reakciókon mennek keresztül, fémrészecskéket tartalmazó füstöket szabadítva fel.

Gáz és füst kibocsátás

A lézervágási folyamat során egyes anyagok illékony szerves vegyületeket (VOCS) és finom részecskéket bocsátanak ki. Ezek az anyagok nemcsak érezhető, csípős szagot okoznak, hanem az emberi légzőrendszert is megterhelhetik. Például a műanyagok (például PVC és ABS) vágása során felszabaduló gázok gyakran irritálóbbak és potenciálisan károsabbak. Hatékony elszívó- és szűrőrendszer nélkül ezek a gázok felhalmozódhatnak a műhely levegőjében, befolyásolva a levegő minőségét.

Kémiai reakciók az anyagok és a lézerenergia között

Az égés és párolgás mellett az anyagkomponensek gyakran összetett kémiai reakciókon mennek keresztül, ha lézersugárzásnak vannak kitéve. Például a klórtartalmú műanyagok vágása során hidrogén-klorid gáz szabadulhat fel, amelynek jellegzetes, szúrós szaga van. Bizonyos fémek magas hőmérsékleten oxidációs reakciókon mennek keresztül, fémes szagú gázokat és részecskéket képezve. Ezek a melléktermékek nemcsak változó szagúak, hanem korrozívak vagy mérgezőek is lehetnek.

Összefoglalva, a lézervágás szagai elsősorban az anyagok termikus bomlásából és égéséből, a VOC-k és részecskék kibocsátásából, valamint összetett kémiai reakciókból erednek. A különböző anyagok eltérő szagjellemzőkkel rendelkeznek, az égett szagtól a csípős vegyi szagig. Ezen szagképződés mechanizmusainak megértése segíthet a vállalatoknak a termelési folyamatok hatékonyabb kialakításában és a levegőtisztító berendezések kiválasztásában, hatékonyan csökkentve a lézervágás szagainak a kezelő egészségére és a munkakörnyezetre gyakorolt hatását.

Szagtípusok

Lézervágás során a szagok típusa és intenzitása jelentősen változhat az anyagtulajdonságoktól, a vágási paraméterektől és a berendezés konfigurációjától függően. Ezen gyakori szagtípusok megértése nemcsak a vágási folyamat során keletkező anyagok azonosításában segít, hanem lehetővé teszi a vállalatok számára, hogy célzottabb védőintézkedéseket hajtsanak végre a termelésirányításban a kezelő egészségére és a munkakörnyezetre gyakorolt káros hatások csökkentése érdekében.

Égő szag

Amikor gyúlékony, nemfémes anyagokat, például fát, papírt, textíliát és bőrt lézersugár magas hőmérsékletének tesznek ki, azok elszenesednek vagy elégnek, és jellegzetes égett szagot bocsátanak ki. Ez a szag általában könnyen azonosítható, és intenzitása összefügg az anyag vastagságával és nedvességtartalmával. Például a száraz fa vágáskor nagyobb valószínűséggel bocsát ki erős égett szagot, míg a magasabb nedvességtartalmú fa enyhébb szagot bocsáthat ki.

Kémiai szag

Műanyagok, polimetil-metakrilát (PMMA) és gumi vágása során a hőbomlás gyakran csípős kémiai gázokat szabadít fel. Ez a lézervágási szag jellemzően irritáló, sőt enyhén fulladást is okozhat. A különböző műanyagok szaga jelentősen eltérhet. Például:

- A PVC vágása során hidrogén-klorid szabadulhat fel, ami erősen irritáló.

- Az ABS vágása kémiai oldószer szagú füstöt termel.

- Az akril vágását gyakran édes vagy csípős szerves vegyület szaga kíséri.

Füst- és részecskeszagok

Míg a legtöbb fém nem bocsát ki olyan érezhető égett szagot, mint a fa vagy a műanyag fémvágás közben, a magas hőmérséklet fém-oxid füstöket és finom részecskéket hozhat létre. Ennek a fémfüstnek enyhén csípős fémes szaga lehet, és a benne lévő részecskék befolyásolhatják a levegő minőségét. Hatékony elszívórendszerek nélkül a műhelyben a füstök könnyen felhalmozódhatnak, ami légszennyezést és légzési kellemetlenségeket okozhat.

A szag típusát és intenzitását befolyásoló tényezők

A lézervágás során fellépő szagváltozások nemcsak magától az anyagtól, hanem a következő tényezőktől is függenek:

- Anyagösszetétel: A szerves anyagok nagyobb valószínűséggel bocsátanak ki égett vagy vegyi szagokat, míg a fémek elsősorban részecskéket és füstöt bocsátanak ki.

- Anyagvastagság: A vastagabb anyagok hosszabb ideig maradnak a vágási folyamatban, ami erősebb szagot eredményez.

- Vágóerő és -sebesség: A túlzott lézerteljesítmény vagy az alacsony vágási sebesség túlzott anyagégést okozhat, ami erősebb szagot eredményez.

- Segédgáz-felhasználás: Különböző gázok, például az oxigén, a nitrogén és a levegő, befolyásolhatják az égés mértékét és a szagösszetételt.

Összefoglalva, a lézervágás szagai három fő típusba sorolhatók: égett, vegyi és fémes füst részecskék. A különböző anyagok és folyamatparaméterek közvetlenül befolyásolják a szag típusát és intenzitását. Ezen megkülönböztető jellemzők megértése nemcsak segít a kezelőknek gyorsabban azonosítani a szag forrását, hanem hatékony levegőtisztítási és biztonsági óvintézkedések bevezetését is irányítja. Ez biztosítja a vágás hatékonyságát, miközben egészségesebb és környezetbarátabb termelési környezetet teremt.

Egészségügyi és biztonsági kérdések

A hatékonyság és a pontosság mellett az egészség és a biztonság is kulcsfontosságú szempont a lézervágó gépek használatakor. A vágási folyamat során keletkező füstök, részecskék és szagok gyakran veszélyes anyagokat tartalmaznak, például illékony szerves vegyületeket (VOCS), finom fémrészecskéket és kémiai gázokat. Ezeknek a füstöknek a hosszú távú kitettsége nemcsak a kezelő kényelmét befolyásolja, hanem potenciális veszélyt jelent az egészségre is. Ezért a vállalatoknak és az üzemeltetőknek fokozott figyelmet kell fordítaniuk, és hatékony védőintézkedéseket kell végrehajtaniuk.

Egészségügyi kockázatok

A kezeletlen lézervágási füstök és szagok belélegzése rövid távon légúti irritációt, száraz és viszkető torkot, köhögést, fejfájást, könnyező szemeket vagy kellemetlen érzést okozhat. A védőintézkedések nélküli hosszú távú expozíció súlyosabb következményekkel járhat:

- Légzőszervi betegségek: A VOCS-t és szálló por tartalmú levegő folyamatos belélegzése növelheti a krónikus hörghurut, az asztma és más betegségek kockázatát.

- Neurológiai hatások: Egyes kémiai gázok szédülést, fáradtságot, sőt koncentrációzavarokat is okozhatnak.

- Foglalkozási betegségek kockázatai: Egyes tanulmányok kimutatták, hogy a lézervágás során keletkező füstnek hosszú időn keresztül kitett munkavállalóknál jelentősen magasabb a foglalkozási egészségügyi kockázat, mint az átlagnépességnél.

A szellőztető és levegőszűrő rendszerek fontossága

A levegőminőség javításának kulcsa egy átfogó szellőztető és levegőtisztító rendszer kiépítése.

- Helyi elszívórendszerek: Ezek a rendszerek közvetlenül a szennyező forrás közelében gyűjtik össze és vezetik el a füstöt, minimalizálva annak terjedését.

- Légszűrő berendezések: A nagy hatékonyságú szűrők (például HEPA vagy aktív szénszűrők) hatékonyan eltávolítják a részecskéket és a kémiai gőzöket.

- Teljes telephelyi szellőzés: Biztosítja a légáramlást a műhelyben, hogy megakadályozza a veszélyes anyagok hosszan tartó visszamaradását.

A megfelelően megtervezett és karbantartott szellőztető- és levegőszűrő rendszerek jelentősen csökkenthetik a lézervágás során keletkező füst környezeti és egészségügyi hatásait.

Tartsa be a munkavédelmi előírásokat.

Minden országnak egyértelmű szabályozása van a munkahelyi levegőminőségre és a munkavédelemre vonatkozóan. Például mind az Európai Unió, mind az Egyesült Államok Munkahelyi Biztonsági és Egészségügyi Hivatala (OSHA) felső határértékeket határozott meg a veszélyes gázok és részecskék koncentrációjára vonatkozóan. Lézervágó gépek használatakor a vállalatoknak biztosítaniuk kell, hogy termelési környezetük megfeleljen a vonatkozó szabványoknak, rendszeres levegőminőség-ellenőrzést kell végezniük, és biztonsági képzést kell nyújtaniuk az alkalmazottaknak a lehetséges kockázatok csökkentése érdekében.

Személyi védőintézkedések

A berendezések fejlesztése mellett a kezelőknek megfelelő személyi védőintézkedéseket is alkalmazniuk kell:

- Használjon szabványos védőmaszkot vagy légzőkészüléket a részecskék és bizonyos vegyi gőzök hatékony szűrésére.

- Viseljen védőszemüveget a szemirritáció kockázatának csökkentése érdekében.

- Tartsa be a megfelelő személyes higiéniát, például mosson kezet és arcot azonnal a vágás után.

Összességében a lézervágás során keletkező füst és szag rövid vagy hosszú távú egészségügyi hatással lehet a kezelőkre, ami szisztematikus védőintézkedéseket tesz szükségessé. A vállalatoknak hatékony szellőztető és levegőtisztító rendszereket kell bevezetniük a berendezések szintjén, miközben szigorúan betartják a munkahelyi egészségvédelmi és biztonsági előírásokat. A kezelőknek megfelelő személyi védőintézkedéseket is kell tenniük az expozíciós kockázatok csökkentése érdekében. Csak a forrásellenőrzés, a környezetgazdálkodás és a személyi védelem figyelembevételével teremthetünk biztonságos és egészséges munkakörnyezetet, miközben biztosítjuk a termelési hatékonyságot.

A szagszintet befolyásoló tényezők

Lézervágógép működése során a szagok típusa és intenzitása nem rögzített, hanem számos tényező kombinációja befolyásolja. A különböző működési paraméterek, az anyagtulajdonságok, valamint a szellőztetési és szűrési feltételek közvetlenül meghatározzák a szagok súlyosságát a műhelyben. Ezen tényezők megértése segíthet a vállalatoknak célzottabb optimalizálási intézkedéseket végrehajtani a tényleges termelésben, csökkentve a felesleges szagzavarokat és javítva a munkakörnyezetet.

A gép beállításai és paraméterei

A lézervágó gép működési paraméterei közvetlen hatással vannak a szagszintre.

- Teljesítmény: A túlzott teljesítmény túlzott anyagégést okozhat, ami erősebb égett és kémiai szagokat eredményez. A túlzott teljesítmény hiányos vágáshoz, meghosszabbodott feldolgozási időhöz és fokozott füstképződéshez vezethet.

- Vágási sebesség: A túl lassú vágási sebesség hosszabb ideig magas hőmérsékletnek teszi ki az anyagot, ami több füstöt és részecske kibocsátását eredményezi. A túl gyors vágási sebesség kevésbé tiszta vágást eredményezhet, de a szag viszonylag enyhe.

- Segédgáz típusok: Gyakran használt gázok az oxigén, a nitrogén és a sűrített levegő. Az oxigénes vágás általában fokozza az égést és növeli a szag intenzitását; a nitrogén elnyomja az égést, csökkentve a füstöt és a szagot. A levegős vágás mérsékelt egyensúlyt kínál a költség és a teljesítmény között. A megfelelő segédgáz kiválasztása hatékonyan javíthatja a szagproblémákat.

Anyagjellemzők

Az anyag kémiai összetétele, vastagsága és felületi bevonata kulcsfontosságú tényezők a szag típusának és intenzitásának meghatározásában.

- Kémiai összetétel: A polimer anyagok, mint például a műanyagok, a gumi és a plexiüveg, nagyobb valószínűséggel bocsátanak ki szúrós szagú illékony szerves vegyületeket (VOCS); a fémes anyagok ezzel szemben részecskéket és fémes füstöket termelnek.

- Vastagság: A vastagabb anyagok hosszabb vágási időt igényelnek, ami intenzívebb égést és bomlást, valamint erősebb szagot eredményez.

- Felületbevonat: Egyes fém- vagy fafelületek festékkel, ragasztóval vagy védőbevonattal vannak bevonva. Ezek az anyagok gyakran erős kémiai szagokat bocsátanak ki magas hőmérsékletnek kitéve, ami jelentősen befolyásolja a levegő minőségét.

Kipufogó- és szűrőrendszer hatékonysága

Habár a szagok elkerülhetetlenek a vágási folyamat során, a kipufogó- és szűrőrendszerek hatékonysága határozza meg a műhely levegőminőségét.

- Elszívórendszer: A hatékony helyi elszívóberendezések közvetlenül a szennyező forrás közelében képesek elszívni a füstöt, megakadályozva annak terjedését.

- Légszűrő berendezések: Nagy teljesítményű szűrőkkel (például HEPA és aktív szén szűrőkkel) vannak felszerelve a finom részecskék és a káros gázok hatékony eltávolítására.

- Rendszerkarbantartás: Ha a berendezéseket hosszú ideig nem tisztítják, vagy a szűrőelem eltömődik, a hatékonyság jelentősen csökken, ami szagfelhalmozódást okoz a műhelyben és romlik a levegő minősége.

Összességében a lézervágás szagainak intenzitását elsősorban három tényező befolyásolja: a gép paramétereinek beállításai, az anyagtulajdonságok és a kipufogógáz-szűrőrendszer hatékonysága. A lézer teljesítményének és sebességének megfelelő beállításával, a megfelelő segédgázok kiválasztásával, az anyagválasztás optimalizálásával és egy hatékony szűrőrendszer fenntartásával a vállalatok jelentősen csökkenthetik a szagok szintjét, miközben fenntartják a vágási hatékonyságot, egészségesebb és biztonságosabb termelési környezetet teremtve.

Tippek a szagok csökkentésére

Bár a lézervágó gépek a feldolgozás során elkerülhetetlenül szagot és füstöt termelnek, tudományos irányítással és optimalizálással a szagok hatása jelentősen csökkenthető a vágási hatékonyság megőrzése mellett. Azoknak a vállalatoknak, amelyek javítani kívánják munkakörnyezetüket és fokozni szeretnék a termelési minőséget, a következő tippek fontosak a lézervágás szagának csökkentéséhez.

Berendezések karbantartása és tisztítása

A lézervágó gép jó üzemállapotban tartása a szagok csökkentésének elsődleges intézkedése.

- Optikai rendszer karbantartása: Rendszeresen tisztítsa meg a lézerfejet, a reflektort és a lencsét, hogy megakadályozza a sugárszórás okozta energiaveszteséget és csökkentse az anyag túlzott megégését.

- Kipufogócső tisztítása: Hosszú távú használat után a füst és a részecskék könnyen felhalmozódnak a kipufogócsövekben és a szűrőkben, ami csökkenti a kipufogógáz hatékonyságát és szagfelhalmozódáshoz vezet. A szűrőelemek rendszeres tisztítása vagy cseréje fenntarthatja a kipufogórendszer hatékony működését.

- Általános karbantartás: Rendszeresen ellenőrizze a lézervágó gép tömítéseit és szellőzőnyílásait, hogy a füst ne áramolhasson vissza a műhelybe.

Forgácsolási paraméterek optimalizálása

A vágási paraméterek megfelelő beállítása csökkentheti a füst és a szagok keletkezését a forrásnál.

- Teljesítményszabályozás: Kerülje a túlzott teljesítményt, mert az intenzív anyagégést okozhat, és égett vagy vegyi szagokat okozhat. Kerülje továbbá az elégtelen teljesítményt, ami meghosszabbodott vágási időhöz és fokozott füstképződéshez vezethet.

- Sebességoptimalizálás: Válasszon megfelelő vágási sebességet az optimális anyagleválasztás eléréséhez és a szükségtelen hőbomlás minimalizálásához.

- Segédgáz kiválasztása: Ahol a körülmények megengedik, a nitrogén előnyösebb a vágáshoz az égési reakciók minimalizálása érdekében. Bár az oxigén magas vágási hatékonyságot biztosít, erősebb szagot is bocsát ki.

Megfelelő hulladékkezelés

A forgácsolási folyamat során keletkező maradványok és hulladékok, ha hosszabb ideig a műhelyben maradnak, továbbra is szagokat bocsátanak ki, sőt, a levegőszennyezés forrásává válnak.

- Osztályozott gyűjtés: A hulladékanyagokat anyagtípus szerint válogassa szét, hogy elkerülje a különböző anyagok keveredését és az új szagok keletkezését.

- Időben történő takarítás: Hozzon létre egy átfogó takarítási rendszert a vágási hulladék gyors ártalmatlanításának biztosítása érdekében.

- Környezetbarát hulladékkezelés: Válasszon megfelelő újrahasznosítási vagy hulladékkezelési módszereket a másodlagos szennyezés minimalizálása és vállalata környezeti imázsának javítása érdekében.

Összefoglalva, a lézervágó gépek szagainak csökkentésének kulcsa a berendezések karbantartásában, az optimalizált vágási paraméterekben és a hulladékgazdálkodásban rejlik. A berendezések rendszeres tisztításával, a teljesítmény és a sebesség racionális beállításával, valamint a hulladék haladéktalan ártalmatlanításával a vállalatok hatékonyan csökkenthetik a füst és a szagok kezelőkre gyakorolt hatását, miközben javítják a műhely levegőminőségét és az általános termelési hatékonyságot. Ezek az intézkedések nemcsak a jobb munkakörnyezethez járulnak hozzá, hanem kulcsfontosságú alapot teremtenek a zöld termelés és a fenntartható fejlődés eléréséhez is.

Összegzés

A lézervágó gépek nagy pontosságukkal, magas hatékonyságukkal és automatizálási előnyeikkel nélkülözhetetlen berendezésekké váltak olyan iparágakban, mint a fémmegmunkálás, a műanyag-feldolgozás és a favágás. A termelékenység és a vágási pontosság javítása mellett azonban a vágási folyamat elkerülhetetlenül szagokat és füstöt termel. Ha ezeket a füstöket és az illékony szerves vegyületeket (VOCS) nem szabályozzák hatékonyan, nemcsak a kezelő kényelmét befolyásolják, hanem egészségügyi kockázatokat is jelentenek, és negatívan befolyásolják a munkakörnyezet levegőminőségét. A vágási folyamat paramétereinek tudományos optimalizálásával, a lézerteljesítmény és a vágási sebesség megfelelő beállításával, a hatékony füstelszívó és levegőszűrő rendszerek integrálásával, a berendezések karbantartásának megerősítésével és a munkahelyi egészségvédelmi és biztonsági előírások szigorú betartásával a vállalatok jelentősen csökkenthetik a lézervágás szagainak környezetre és személyzet egészségére gyakorolt hatását, miközben biztosítják a hosszú távú stabil működést és a jobb termelési hatékonyságot.

Professzionális lézermegoldások szolgáltatójaként az AccTek Laser elkötelezett amellett, hogy nagy teljesítményű, rendkívül megbízható lézervágó gépeket, valamint a hozzájuk tartozó fejlett füstelszívó és levegőszűrő rendszereket biztosítson globális ügyfelei számára, segítve a vállalatokat a hatékony feldolgozás elérésében, miközben csökkentik a feldolgozás során keletkező szagokat és káros anyagokat. Berendezéseink különféle anyagokhoz alkalmasak, beleértve a fémet, a műanyagot és a fát, kielégítve a változatos feldolgozási igényeket. Átfogó értékesítés utáni technikai támogatással és testreszabott megoldásokkal biztosítjuk, hogy a vállalkozások biztonságos, környezetbarát és fenntartható termelési környezetet teremtsenek. A kiválasztás... AccTek Laser nemcsak a termelési hatékonyságot javítja, hanem a munkakörnyezetet is, kiváló minőségű, környezetbarát lézervágási termelést eredményezve.

Elérhetőség

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 A zóna, Lunzhen ipari zóna, Yucheng város, Shandong tartomány.

Szerezzen lézeres megoldásokat