Átfogó útmutató a lézervágó gépek lézerteljesítményének meghatározásához

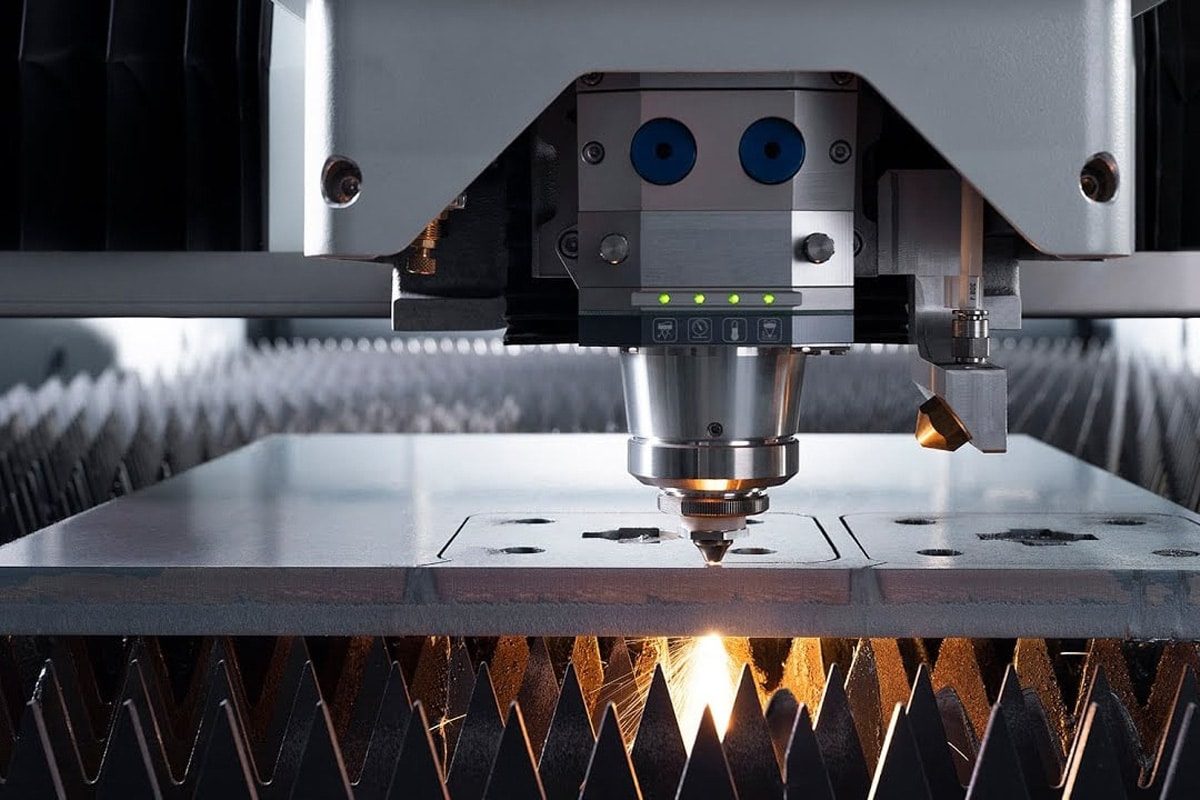

A modern gyártásban, lézervágó gépek a fémmegmunkálás és az ipari termelés alapvető berendezésévé vált. A hagyományos mechanikus vágási módszerekkel összehasonlítva a lézervágás nagy pontosságának, hatékonyságának és rugalmasságának köszönhetően gyorsan a lemezmegmunkálás, az autóipar, a repülőgépipar és a precíziós elektronika előnyben részesített megoldásává vált. Akár vékony fémlemez vágásáról, akár vastag lemezszerkezetek gyártásáról van szó, a megfelelő lézerteljesítmény-beállítások közvetlenül befolyásolják a vágási hatékonyságot, a vágott felület minőségét és az általános termelési költségeket.

Haladóknak szálas lézervágó gép, egyik fő alkotóeleme a lézergenerátor. Ez a teljes rendszer „energiaközpontja”, amely meghatározza a sugár teljesítményét és stabilitását. Az elégtelen teljesítmény megakadályozhatja az anyag teljes behatolását, míg a túlzott teljesítmény túlzott olvadást vagy durva vágási éleket eredményezhet. Ezért a lézerteljesítmény helyes megértése és az optimális paraméter-egyensúly megtalálása a különböző alkalmazási forgatókönyvekhez kulcsfontosságú készség, amelyet minden gyártónak és berendezésfelhasználónak elsajátítania kell.

Továbbá a lézerteljesítmény nemcsak magához a berendezéshez kapcsolódik, hanem szorosan összefügg az anyag típusával és vastagságával is. Például a szénacél és a rozsdamentes acél vágásához szükséges optimális teljesítmény jelentősen eltér, míg a nagy fényvisszaverő képességű anyagok, mint például az alumíniumötvözet és a réz, nagyobb teljesítményt és stabilabb lézergenerátorokat igényelnek. Ugyanakkor egyre több ügyfél keres nagy teljesítményű lézervágási megoldásokat az ipari automatizálás, az intelligens CNC megmunkálás és a tömegtermelés igényeinek kielégítésére. Ezt figyelembe véve a lézerteljesítmény beállításának és optimalizálásának elsajátítása kulcsfontosságúvá vált a vállalatok számára versenyképességük növelése, üzemeltetési költségeik csökkentése és az ügyfél-elégedettség javítása érdekében.

Tartalomjegyzék

A lézerteljesítmény megértése

Mi az a Laser Power?

Lézervágó gépeknél a lézerteljesítmény a lézergenerátor által leadott energiát jelenti. Egyszerűen fogalmazva, azt határozza meg, hogy a lézersugár mennyi energiát tud leadni az anyag felületére időegység alatt. A teljesítmény, amelyet jellemzően wattban (W) vagy kilowattban (kW) mérnek, kulcsfontosságú paraméter a lézervágási teljesítmény mérésére.

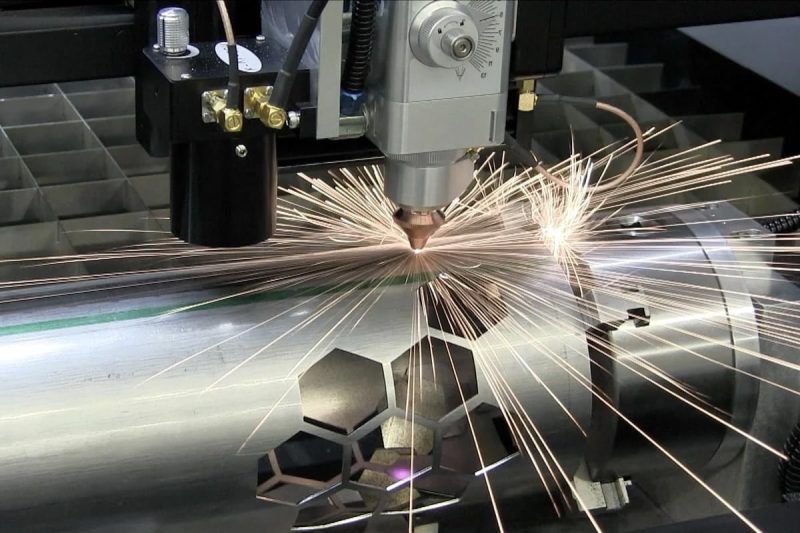

Ipari alkalmazásokban a különböző teljesítménytartományú gépek, az 1000 W-os szálas lézervágó gépektől a 20 000 W-os ultra nagy teljesítményű lézervágó gépekig (20 kW-os nagy teljesítményű lézervágó gépek), jelentősen eltérnek a feldolgozási tartományukban és a vágási képességeikben. Például az alacsony és közepes teljesítményű lézervágó gépek jól alkalmasak vékony lemezmegmunkálásra, míg a nagy teljesítményű lézervágó gépek könnyedén vágnak 40 mm-nél vastagabb acéllemezeket is.

Más feldolgozási módszerekkel ellentétben a lézervágás a sugár nagy energiasűrűségére támaszkodik, lehetővé téve még az összetett precíziós lézervágási és mikromegmunkálási műveleteket is, rendkívül nagy pontosság és sima felületek fenntartása érdekében. Ezért a lézerteljesítmény koncepciójának megértése nemcsak az üzemeltetők számára alapvető fontosságú, hanem a vállalatok döntéshozatalában is döntő tényező a berendezések kiválasztásakor és alkalmazásakor.

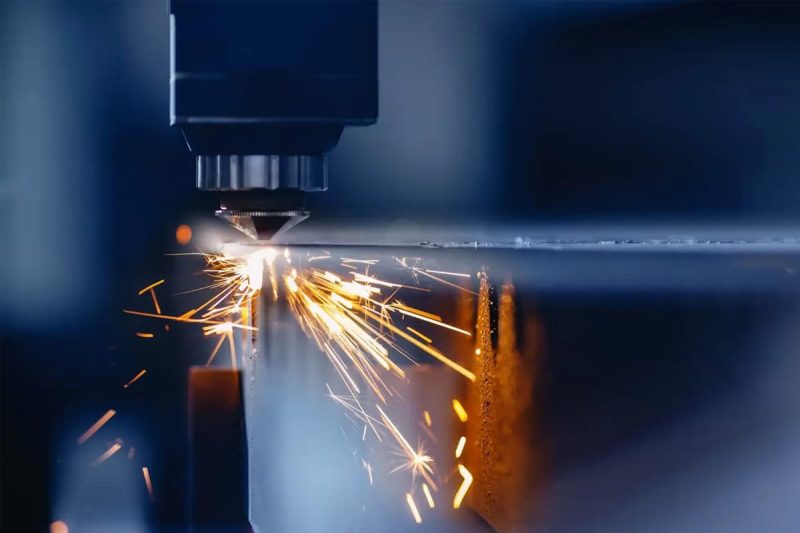

Hogyan befolyásolja a lézerenergia a vágási folyamatot

A lézerteljesítmény közvetlen és jelentős hatással van a vágási teljesítményre. Ha a teljesítmény túl alacsony, a sugárnak nincs energiája, és nem tud behatolni a munkadarabba. Gyakori problémák közé tartozik a hiányos vágás, a sorják az éleken és az alacsony vágási sebesség. Ha a teljesítmény túl magas, a túlzott hőbevitel túlzott vágásszélességet, megolvadt éleket vagy felületi égést okozhat.

Például, a rozsdamentes acél lézervágás esetén a nem elegendő teljesítmény dróthúzást vagy salakképződést okozhat a vágott élek mentén. alumínium Lézervágás esetén a túlzott teljesítmény könnyen egyenetlen élolvadást okozhat, ami akár a későbbi hegesztési folyamatokat is befolyásolhatja. A vállalatok számára a megfelelő lézerteljesítmény-beállítás nemcsak a vágási minőséget biztosítja, hanem jelentősen csökkenti az anyagpazarlást és a berendezések energiafogyasztását is.

A lézerteljesítmény a vágási sebességet is befolyásolja. Általánosságban elmondható, hogy azonos anyag- és vastagságviszonyok mellett a teljesítmény megfelelő növelése növelheti a vágási sebességet és ezáltal a termelékenységet. Fontos azonban megjegyezni, hogy a teljesítmény növelését olyan tényezőkkel kell összehangolni, mint a vágógáz, a fókuszpozíció és a sugár minősége; ellenkező esetben kontraproduktív lehet.

A lézerteljesítmény, az anyagtípus és a vastagság közötti kapcsolat

A gyakorlati alkalmazásokban a lézer teljesítménye szorosan összefügg az anyag típusával és vastagságával.

- Vékonylemez-vágás: Rozsdamentes acélhoz vagy szénacél 1-3 mm vastag lemezek esetén egy 1000W-2000W-os szálas lézervágó gép elegendő a kiváló minőségű vágáshoz.

- Közepes vastagságú lemezek vágása: Amikor a vastagság 8-20 mm-re nő, nagy teljesítményű, 4000 W-6000 W-os lézergenerátorra van szükség a vágási hatékonyság és a sima vágás biztosításához.

- Ultra vastag lemezek vágása: A hajóépítésben, a hídépítésben és a nehézgépgyártásban gyakran szükséges 30 mm-nél vastagabb acéllemezek vágása. Ehhez 10 kW-nál nagyobb lézerteljesítményre van szükség, sőt, egy 20 kW-os száloptikás lézervágó rendszerre is a gyors és stabil vágás biztosításához.

A különböző anyagok lézerteljesítmény-igénye eltérő. Például:

- A szénacél érzékeny az oxigénre, és megfelelő teljesítményszinteken gyorsan vágható.

- A rozsdamentes acél nem oxidáló élt igényel, ezért gyakran nagyobb teljesítményszintekre van szükség nitrogénrásegítéssel.

- Alumíniumötvözet és réz erősen fényvisszaverő anyagok, amelyek nagyobb lézerteljesítményt és stabil sugárminőséget igényelnek a visszaverődő fény okozta károsodás elkerülése érdekében.

Összefoglalva, a lézerteljesítmény nem egy rögzített paraméter, hanem egy kritikus változó, amelyet rugalmasan kell módosítani az anyagtulajdonságok, a lemezvastagság és a feldolgozási követelmények alapján. Csak a teljesítmény és az anyagok közötti kapcsolat teljes megértésével lehet a lézervágó gépek maximális értékét a különböző ipari alkalmazásokban kiaknázni.

A lézerteljesítményt befolyásoló tényezők

A tényleges ipari alkalmazásokban a lézerteljesítmény nem elszigetelten működik; számos tényező befolyásolja. A lézervágó gép paramétereinek beállításakor a kezelőknek átfogóan figyelembe kell venniük ezeket a tényezőket a hatékony, stabil és kiváló minőségű vágási eredmények elérése érdekében. A következő kulcsfontosságú tényezők közvetlenül befolyásolják a lézerteljesítmény beállításait.

Anyagtípus

A különböző anyagok lézerfény-abszorpciós sebessége jelentősen eltér, ami közvetlenül meghatározza a szükséges lézerteljesítményt.

- Szénacél vágása: A magas lézerelnyelési sebesség miatt a szénacél viszonylag alacsony lézerteljesítményt igényel. Az oxigént gyakran használják segédgázként a gyors vágáshoz.

- Rozsdamentes acél vágása: A rozsdamentes acél nagyobb lézerteljesítményt igényel, amelyet gyakran nitrogénnel kombinálnak az oxidáció megakadályozása és a sima vágási élek biztosítása érdekében.

- Alumínium és réz vágása: Ezek az anyagok erősen fényvisszaverőek, ezért nagyobb lézergenerátor-stabilitást és kimeneti teljesítményt igényelnek. Ellenkező esetben a visszaverődő fény könnyen károsíthatja a lencsét.

Anyagvastagság

A vastagság az egyik legfontosabb tényező, amely befolyásolja a lézer teljesítményét.

- Vékonylemez-vágás: 1–3 mm vastag lemezekhez általában elegendő egy 1000 W–2000 W-os szálas lézervágó gép.

- Közepes vastagságú lemezgyártás: 8–20 mm vastag acéllemezekhez 4000 W–6000 W teljesítményű nagy teljesítményű lézergenerátor szükséges.

- Ultra vastag lemezvágás: 30 mm-nél vastagabb anyagokhoz általában 10 kW vagy akár 20 kW teljesítmény szükséges.

A túl alacsony teljesítmény hiányos vágást eredményezhet, míg a túl magas teljesítmény túlzott olvadást. Ezért a megfelelő teljesítménytartomány kiválasztása kulcsfontosságú.

Vágási sebesség

A vágási sebesség szorosan összefügg a lézer teljesítményével.

- Túlzott sebesség: Még megfelelő teljesítmény esetén is előfordulhatnak hiányos vágások.

- A túl alacsony sebesség könnyen hőtorlódáshoz vezethet, ami túl széles vágást vagy az élek megolvadását okozhatja.

Ezért a CNC lézervágási technológiában a teljesítményt és a sebességet összehangoltan kell optimalizálni, és az optimális illeszkedést általában teszteléssel határozzák meg.

Objektív fókusztávolsága

A fókusztávolság megválasztása közvetlenül meghatározza a lézersugár energiasűrűségét az anyag felületén.

- Rövid fókusztávolság: Vékony lemezekhez és nagy pontosságú vágásokhoz alkalmas, koncentrálja az energiát, de korlátozott a behatolási képessége.

- Hosszú fókusztávolság: Vastag lemezek vágásához alkalmas. Bár az energiasűrűség valamivel alacsonyabb, a mélységélesség nagyobb, így előnyös vastag anyagok megmunkálásához.

Ha a fókusztávolságot helytelenül állítják be, még megfelelő teljesítmény esetén is gyenge vágási minőséget eredményezhet. Ezért az ipari termelésben gyakran a fókusztávolságot és a lézerteljesítményt együtt kell beállítani.

Lézersugár minőség

A nyalábminőség (M2 érték) határozza meg, hogy a lézer megfelelően fókuszálható-e egy kis pontra. Egy jó minőségű nyaláb viszonylag alacsony teljesítménnyel is képes vágást elérni, míg egy gyenge nyalábminőségű lézergenerátor nagyobb teljesítményt igényel ugyanazon hatás eléréséhez.

Ezért a vállalkozásoknak nagy teljesítményű szálas lézergenerátort kell választaniuk, amely jelentősen javíthatja a vágási pontosságot és a termelési hatékonyságot.

Szükséges vágási minőség

Nem minden megmunkálási feladat igényli a lehető legjobb vágási minőséget.

Bizonyos durva megmunkálási alkalmazásoknál (például acélszerkezetek vágása építési célra) a minőségi követelmények mérsékelt csökkentése csökkentheti az energiafogyasztást és növelheti a forgácsolási sebességet.

Ezzel szemben a csúcskategóriás gyártás (például repülőgépipari alkatrészek és rozsdamentes acél konyhai eszközök gyártása) sorja- és oxidációmentes vágási éleket igényel, ami pontosabb teljesítményszabályozást tesz szükségessé.

A gép specifikációi

A lézervágó gépek teljesítménytartománya modellenként és márkánként eltérő. Egyes belépő szintű gépek csak 1–3 kW lézerteljesítményt támogatnak, míg a csúcskategóriás ipari modellek 20 kW-os lézergenerátorokkal is felszerelhetők, így megfelelnek a nehézipari feldolgozás igényeinek. Továbbá a hűtőrendszer, a vezérlőrendszer és a vágófej kialakítása közvetve befolyásolhatja az energiahatékonyságot.

A lézerteljesítmény meghatározásának módszerei

Lézervágógép használatakor a gyártás során a megfelelő lézerteljesítmény meghatározása kulcsfontosságú a vágási minőség és hatékonyság biztosítása érdekében. A teljesítményigény jelentősen eltér az anyagtól, a vastagságtól és a vágási követelményektől függően. Tudományos módszer hiányában olyan problémák léphetnek fel, mint a hiányos vágás, a túlzott olvadás és az alacsony vágási hatékonyság. Az alábbi módszereket gyakran használják az ipari termelésben, hogy segítsék a felhasználókat a lézergenerátor legmegfelelőbb teljesítménybeállításának meghatározásában.

Anyagkompatibilitási táblázatok

Számos lézerberendezés-gyártó és iparági szövetség tesz közzé lézervágási teljesítménytáblázatokat, amelyek felsorolják az ajánlott lézerteljesítmény-tartományokat a különböző anyagtípusokhoz és -vastagságokhoz.

- Például egy 1500 W–2000 W-os szálas lézergenerátort általában ajánlanak 2 mm-es rozsdamentes acélhoz;

- Egy 10 mm-es szénacél lemezhez 4000 W–6000 W lézerteljesítményre lehet szükség;

- 20 mm-nél nagyobb lemezvastagság esetén 10 kW vagy nagyobb teljesítményű lézervágó gépre van szükség.

Ezek a diagramok nemcsak az új felhasználóknak segítenek gyorsan megtalálni a referenciaértékeket, hanem alapot képeznek a gyártók számára is egy CNC lézervágási folyamatadatbázis felépítéséhez.

Anyagvizsgálat

Míg a paramétertáblázatok útmutatóként szolgálnak, a tényleges gyártás során az anyag különböző tételei eltérőek lehetnek kémiai összetételben, felületi bevonatokban vagy oxidrétegekben, amelyek mind befolyásolhatják az optimális lézerteljesítmény-beállítást. Ezért a tömeggyártás megkezdése előtt a vállalatok gyakran mintavételes vizsgálatokat végeznek az optimális paraméterek meghatározása érdekében. Ez a vizsgálati folyamat jellemzően a következőket foglalja magában:

- Lézerteljesítmény lépésenkénti beállítása;

- A vágott él simaságának és a salak jelenlétének megfigyelése;

- Annak ellenőrzése, hogy a vágási sebesség megfelel-e a termelési hatékonysági követelményeknek.

Ez a megközelítés lehetővé teszi az ideálishoz legközelebbi vágási eredmények elérését a tényleges munkadarabon, elkerülve az anyagpazarlást vagy a nem megfelelő teljesítménybeállítások okozta termelési állásidőt.

Gyártói ajánlások

A jó hírű száloptikás lézervágógép-gyártók jellemzően részletes teljesítmény-ajánlási kézikönyveket adnak meg a berendezésük konfigurációja és a piaci tapasztalataik alapján. Ezek az ajánlások gyakran tartalmazzák a következőket:

- Száloptikai lézergenerátor modell;

- Vágófej konfiguráció;

- Segédgáz típusa (oxigén, nitrogén, sűrített levegő);

- Optimális teljesítménytartományok különböző anyagvastagságokhoz.

A gyártó ajánlásainak betartása hatékonyan lerövidítheti az üzembe helyezési időt, és segíthet az új felhasználóknak gyorsan átállni a termelésre. A gyártói paraméterekkel kapcsolatos útmutatás különösen fontos a nagy fényvisszaverő képességű anyagok (például alumínium és réz) vágása során, mivel ezek az anyagok nagyon érzékenyek a lézerteljesítmény ingadozásaira.

Online források és adatbázisok

Az ipari digitalizáció előrehaladtával egyre több online platform és szoftveradatbázis biztosít funkciókat a lézervágási paraméterek lekérdezésére és kezelésére. Például:

- Néhány ipari fórum tippeket oszt meg a különböző anyagok teljesítménybeállításaival kapcsolatban.

- Néhány CNC-kezelő szoftver (CNC lézervágó szoftver) képes felhőalapú adatbázisokat létrehozni, segítve a vállalatokat a megrendelések között gyorsan hozzáférni a történelmileg optimalizált paraméterekhez.

- Az iparágban található online vágási paraméter-ajánló eszközök automatikusan generálhatnak ajánlott teljesítménytartományokat a felhasználó által megadott anyagtípus, vastagság és vágási sebesség alapján.

Az online források és a vállalatok saját tesztadatainak kombinálásával a vállalatok fokozatosan egyedi lézervágási tudásbázist építhetnek ki, ami kulcsfontosságú a hosszú távú termelési hatékonyság javításához és az üzemeltetési költségek csökkentéséhez.

Gyakorlati tippek a lézer teljesítményének beállításához

Kezdje a gyártó ajánlásaival

Lézerhegesztés vagy lézervágás során a lézerteljesítmény a legfontosabb paraméter, amely közvetlenül befolyásolja a hegesztés minőségét és a vágási él pontosságát. A különböző száloptikás vagy CO2 lézergenerátorok specifikus teljesítménybeállítási tartományokkal és ajánlott beállításokkal rendelkeznek, így a gyártó utasításainak betartása a legbiztonságosabb és legtudományosabb kiindulópont. A gyártók jellemzően a lézergenerátor lézernyalábjának minősége, a hűtőrendszer és a fókuszáló lencse átmérője alapján határozzák meg az optimális teljesítményparamétereket a különböző anyagokhoz (például rozsdamentes acél, alumíniumötvözet és réz). Ez nemcsak a kezelőknek segít elkerülni a túlzott hőbevitelt és a túlzott teljesítmény által okozott túlzottan széles hőhatásövezetet (HAZ), hanem biztosítja a berendezés stabilitását és hosszú élettartamát is. Különösen az autóiparban, a repülőgépipari alkatrészek és a precíziós elektronikai hegesztőiparban az ajánlott teljesítménytartomány szigorú betartása jelentősen csökkentheti az utólagos megmunkálást és javíthatja az általános termelési hatékonyságot.

Részletes nyilvántartások megőrzése

A tényleges gyártás során, még ha a gyártó által ajánlott paramétereket betartják is, a változó munkadarab vastagság, hegesztési sebesség és vágási sebesség jelentős eltéréseket eredményezhet. Ezért elengedhetetlen egy gyárspecifikus lézerteljesítmény-paraméter-adatbázis létrehozása. Minden kísérlet, teszt vagy nagyszabású gyártási sorozat esetében rögzíteni kell a teljesítményt, az impulzus időtartamát, a fókuszpozíciót és a használt segédgázt (például nitrogén, oxigén vagy sűrített levegő) a gyors visszakeresés és újrafelhasználás érdekében. Ez a folyamat nemcsak a gyártóknak segít a folyamatok következetességének javításában, hanem csökkenti az üzembe helyezési időt is. Ez különösen igaz a nagyméretű rozsdamentes acél lézervágási vagy alumínium lézerhegesztési projektekre. A digitális paraméter-adatbázis megléte olyan, mint egy „biztosíték” a stabil termeléshez. Továbbá, ezen adatok megőrzésével a vállalatok intuitívabban összehasonlíthatják a hegesztési penetrációs mélységet és a vágási él simaságát különböző teljesítményszinteken a folyamatos optimalizálás során, ami alapot teremt a későbbi minőségjavításhoz.

Kísérletezés és optimalizálás

Bár a gyártók ajánlásai és a dokumentált adatbázisok értékes referenciákat nyújtanak, az egyes gyárak termelési környezete, a berendezések állapota és az ügyfelek igényei eltérőek lehetnek. Ezért elengedhetetlen a kísérletezés és az optimalizálás. Szisztematikus paramétervizsgálatok révén megfigyelhetők a hegesztés képződésének, az olvadékfürdő stabilitásának és a vágási felület érdességének változásai különböző teljesítményszinteken. Például az autóipari karosszériahegesztésnél a túl alacsony teljesítmény a behatolás hiányát eredményezheti, míg a túl nagy teljesítmény fröcskölést és repedést okozhat. Vastag lemezek szálas lézervágásánál az optimális teljesítményillesztés a segédgáz áramlási sebességével kombinálva kulcsfontosságú a nagy hatékonyságú, kiváló minőségű vágási eredmények eléréséhez. A folyamatos kísérletezés révén a gyártók azonosíthatják az optimális teljesítmény-sebesség illesztési görbét, tovább javíthatják a hőbevitel szabályozását, minimalizálhatják a hőhatásövezetet, és végső soron javíthatják mind a minőséget, mind a hatékonyságot.

A lézerenergiával kapcsolatos problémák hibaelhárítása

A lézervágás nem elég mély

Ha a lézervágási mélység nem elegendő, az gyakran a lézergenerátor elégtelen kimeneti teljesítményének vagy a nem optimális lézersugár minőségének köszönhető. Az alacsony lézerteljesítmény gyenge vágásokat vagy észrevehető salakképződést eredményezhet az éleken, különösen vastag anyagok (például szénacél, rozsdamentes acél és vastag alumíniumötvözet lemezek) vágása esetén.

Gyakori okok a következők:

- A lézergenerátor kimenő teljesítményének csökkenése vagy öregedése;

- A fókuszáló lencse szennyeződése és csökkent fényáteresztő képesség, ami gyenge nyalábfókuszt eredményez;

- Túlzott forgácsolási sebesség, ami elégtelen energiasűrűséget eredményez;

- Nem elegendő a segédgáz áramlása, ami megakadályozza az olvadék hatékony eltávolítását.

Az optimalizálás a lézerteljesítmény növelésével, a vágási sebesség csökkentésével, a fókuszpozíció beállításával és az optikai lencse tisztaságának ellenőrzésével érhető el. Az is kulcsfontosságú, hogy a megfelelő segédgázt használják. Például vastag lemezek vágásakor a nagy tisztaságú oxigén javíthatja a penetrációt, míg a nitrogén alkalmasabb a kiváló minőségű rozsdamentes acél vágásához.

Túlzott égés vagy olvadás lézervágás során

A lézervágási folyamat során, ha túlzott olvadás, égési nyomok vagy észrevehető sorják jelennek meg az élen, az túlzott lézerteljesítményre vagy nem megfelelő hőbeviteli szabályozásra utal. Különösen vékony anyagok (például rozsdamentes acéllemezek, alumíniumlemezek és réz) vágása esetén a túlzott lézerteljesítmény gyakran az anyagfelület túlmelegedését okozza, ami az él elszíneződéséhez és az olvadék túlzott diffúziójához vezet.

Gyakori okok a következők:

- A lézer teljesítménybeállítása túl magas, aminek következtében az energiasűrűség meghaladja az anyag tűréshatárát.

- A vágási sebesség túl lassú, ami az olvadékfürdő túl hosszú melegedését eredményezi.

- Elégtelen rásegítő gáznyomás, ami salakmaradványokat eredményez a vágási résben;

- A folt átmérője túl kicsi, ami túlzott energiakoncentrációt eredményez.

Megoldások többek között:

- A lézerteljesítmény megfelelő csökkentése és az optimálisabb teljesítmény-sebesség egyensúly elérése;

- A vágási sebesség növelése csökkenti a hő felhalmozódását egyetlen ponton.

- Megfelelő nitrogén vagy sűrített levegő használata a tiszta vágási él eléréséhez;

- Szükség esetén cserélje ki vagy kalibrálja újra az optikai lencsét a lézersugár fókuszának javítása érdekében.

A túlzott olvadás elkerülése különösen fontos olyan területeken, mint a precíziós alkatrészmegmunkálás, az elektronikus házak gyártása és az autóipari belső vágás, mivel közvetlenül befolyásolja az alkatrészek összeszerelésének pontosságát és a felület esztétikáját.

Inkonzisztens lézervágási eredmények

Ha a tömeggyártás során inkonzisztens lézervágási eredmények jelentkeznek, például egyes munkadarabokon sima élek, másokon sorják vagy hiányos vágások, ez gyakran a berendezés állapotának vagy a paraméterbeállításoknak ingadozására utal.

Lehetséges okok a következők:

- A lézergenerátor kimenő teljesítményének instabilitása;

- A vágási sebesség és teljesítmény nem megfelelő összehangolása;

- Lencseszennyeződés vagy optikai útvonaleltérés, ami romló lézerpontminőséget eredményez;

- A segédgáz nyomásának ingadozása, ami egyenetlen salakleválasztást eredményez;

- Az anyagösszetétel vagy a vastagság eltérései a tételek között.

Megoldások többek között:

- Ellenőrizze a lézergenerátor stabilitását, hogy megbizonyosodjon arról, hogy folyamatosan képes a beállított teljesítményt leadni.

- Végezze el az optikai rendszer rendszeres karbantartását, beleértve a fókuszáló lencse és a reflektor tisztítását és cseréjét;

- Optimalizálja a folyamatparamétereket a vágási sebesség és a lézerteljesítmény közötti optimális egyensúly biztosítása érdekében.

- Szabályozza a gázrendszert a stabil gáznyomás és áramlás biztosítása érdekében.

- Ellenőrizze a nyersanyagokat, hogy elkerülje a gyártási tételek közötti eltérésekből adódó minőségi ingadozásokat.

A szigorú paraméter-monitorozás és a megelőző karbantartás révén a vállalatok nemcsak az inkonzisztenciákat csökkenthetik, hanem jelentősen javíthatják a termelési hozamot és a gépek üzemidejét is, ami különösen fontos a fémmegmunkáló és precíziós gyártási iparágakban.

Összegzés

Összefoglalva, a lézerteljesítmény megfelelő beállítása kulcsfontosságú tényező a lézervágás és -hegesztés minőségének meghatározásában. Akár rozsdamentes acél, alumíniumötvözet vagy réz vágásáról, akár autóipari alkatrészek, elektronikai alkatrészek vagy precíziós gépek hegesztéséről van szó, a lézerteljesítmény szorosan összefügg az anyagtípussal, a vastagsággal, a vágási sebességgel, az optikai rendszerrel és a segédgázzal. A teljesítményt befolyásoló tényezők alapos megértésével, a gyártói ajánlások betartásával, a folyamatparaméter-rekordok adatbázisának létrehozásával és a kísérleti optimalizálás kombinálásával a vállalatok hatékonyan csökkenthetik a hőhatásövezetet (HAZ), minimalizálhatják az utómunkálatokat és a hulladékot, valamint egyensúlyt érhetnek el a nagy hatékonyság és a nagy pontosság között.

A tényleges gyártás során, ha olyan problémák merülnek fel, mint az elégtelen vágási mélység, a túlzott égés vagy olvadás, illetve az inkonzisztens vágási eredmények, a megfelelő hibaelhárítás és a paraméterek beállítása gyakran gyorsan visszaállíthatja az ideális vágási minőséget. Ez nemcsak a végtermék megjelenését és pontosságát biztosítja, hanem jelentősen javítja a gyártósor stabilitását és versenyképességét is.

Professzionális lézervágó berendezések gyártójaként, AccTek Laser elkötelezett amellett, hogy nagy teljesítményű lézergenerátor-megoldásokat és testreszabott szolgáltatásokat nyújtson ügyfeleinek világszerte. Berendezéseink kiemelkedőek a teljesítménystabilitás, a sugárminőség és a vágási hatékonyság terén, így alkalmasak számos iparág és anyag feldolgozási igényeinek kielégítésére. Ha megbízható partnert keres, kérjük, lépjen kapcsolatba velünk hogy a termelési igényeinek leginkább megfelelő lézervágási és hegesztési megoldásokat kapja.

A különböző anyagok lézerteljesítmény-igénye eltérő. Például:

Elérhetőség

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 A zóna, Lunzhen ipari zóna, Yucheng város, Shandong tartomány.

Szerezzen lézeres megoldásokat