Átfogó útmutató a megfelelő lézertisztítási paraméterek kiválasztásához

A lézeres tisztítási technológia nagy pontosságának, érintésmentes jellegének és környezetbarát jellegének köszönhetően széles körben elterjedt olyan iparágakban, mint a fémfeldolgozás, a formakarbantartás, a kulturális emlékek restaurálása és az elektronikai gyártás. Ez a technológia lézersugarat használ a felületi szennyeződések szelektív eltávolítására az aljzat károsítása nélkül, elkerülve a másodlagos szennyeződést vagy az aljzat károsodását, amely a hagyományos kémiai tisztítás vagy mechanikus polírozás során előfordulhat. Gyakori alkalmazások közé tartozik a fémek hegesztés előtti és utáni kezelése, a formaleválasztó maradványok eltávolítása, az oxidrétegek tisztítása a kulturális emlékek felületeiről, valamint az elektronikus alkatrészek nagy pontosságú fertőtlenítése.

A technikai megvalósítás tekintetében a három fő módszer az impulzuslézeres tisztítás, a lézeres rozsdaeltávolítás és a lézeres felület-előkészítés. Az impulzuslézeres tisztítás precíziós tisztításra alkalmas, a lézeres rozsdaeltávolítás kifejezetten a fémkorróziót célozza meg, a lézeres felület-előkészítés pedig optimalizálja az aljzat felületének állapotát és javítja a bevonat vagy a kötés tulajdonságait. A tisztítás hatékonyságának és minőségének biztosítása érdekében az olyan kulcsfontosságú paramétereket, mint a lézer hullámhossza (1064 nm vagy 532 nm), az impulzusenergia, az ismétlési frekvencia és a szkennelési sebesség, az anyagtípus (pl. acél, alumínium, kompozitok) és a szennyeződések jellemzői (pl. rozsda, festék, szénlerakódások) alapján kell optimalizálni. A növekvő környezetvédelmi követelményekkel és a feldolgozóipar korszerűsítésével a lézeres tisztítási technológia várhatóan több területen is felváltja a hagyományos tisztítási módszereket.

Tartalomjegyzék

Bevezetés a lézeres tisztítási paraméterekbe

Az alkalmazásában lézeres tisztítógépeka következő fő paraméterek kulcsfontosságú tényezők, amelyek meghatározzák a tisztítási hatékonyságot, a felületminőséget és az általános folyamatstabilitást:

Hullámhossz

A hullámhossz a lézer és a tisztítandó anyag közötti kölcsönhatás alapvető paramétere, és közvetlenül befolyásolja a lézersugár abszorpciós hatékonyságát.

- A hagyományos ipari lézeres tisztítógépek 1064 nm-es hullámhosszúságot (szálas lézert) használnak, amely a legtöbb fémfelület-kezeléshez alkalmas, például acél, rozsdamentes acél és alumíniumötvözetek megmunkálásához. Erős behatolást és koncentrált energiát kínálnak.

- A 355 nm-es (UV-lézer) nagy pontosságú, alacsony hőhatású tisztítási feladatokhoz alkalmas, például félvezetők, precíziós elektronikai alkatrészek és kulturális emlékek megőrzéséhez. Rövid hullámhossza és magas fotonenergiája lehetővé teszi az anyag eltávolítását alacsony hőbevitel mellett.

A különböző hullámhosszak megválasztását az aljzat abszorpciós görbéje és a szennyező anyagok jellemzői alapján kell meghatározni a legjobb tisztítóhatás elérése érdekében.

Impulzus időtartam

Az impulzus időtartama azt az időtartamot jelenti, amely alatt a lézerimpulzus energiája a célfelületen hat, általában nanoszekundumban (ns), pikoszekundumban (ps) vagy femtoszekundumban (fs) mérve.

- A nanoszekundumos impulzusok alkalmasak a gyakori szennyeződések, például oxidrétegek, olajfoltok és rozsda eltávolítására.

- A pikoszekundumos és femtoszekundumos impulzusok ultrarövid lézerek, amelyek lehetővé teszik a „hidegen megmunkálást”, minimalizálva a hőhatásövezetet, és alkalmassá téve őket precíziós alkatrészek és érzékeny anyagok felületkezelésére.

A rövidebb impulzusidőtartamok általában növelik az eltávolítási pontosságot és csökkentik az anyagkárosodás kockázatát.

Impulzus energia

Az impulzusenergia az egyes lézerimpulzusok által kibocsátott energia mennyiségére utal, amely közvetlenül befolyásolja a szennyező anyagok eltávolításának hatékonyságát és tisztítási sebességét.

- A nagy impulzusenergia alkalmas a makacs rozsda vagy vastag bevonatok gyors eltávolítására, de ügyelni kell arra, hogy elkerüljük az aljzat túlmelegedését vagy a felület megolvadását.

- Az alacsony impulzusenergia alkalmasabb a felületi struktúra megőrzését igénylő finom megmunkálási feladatokhoz.

A gyakorlati alkalmazásokban az impulzusenergiát a szennyező anyagok tapadásához és vastagságához kell igazítani.

Impulzus ismétlési ráta

Az impulzusismétlési frekvencia az időegység alatt kibocsátott lézerimpulzusok száma, általában kHz-ben kifejezve.

- A magasabb ismétlési gyakoriság növeli a tisztítási sebességet, de növelheti a hőképződés kockázatát.

- Az alacsonyabb ismétlési gyakoriság segít a hőbevitel szabályozásában, és alkalmas a precíziós tisztításra.

Az impulzusismétlési frekvencia megfelelő beállításával egyensúlyt lehet teremteni a hatékonyság és a hőhatások között.

Spot méret

A lézerfolt mérete határozza meg a lézersugár hatótávolságát és energiasűrűségét a felületen.

- A kisebb foltméretek segítenek az energia koncentrálásában és javítják az eltávolítási pontosságot, így alkalmassá teszik őket a részletes tisztításra.

- A nagyobb foltméret nagyobb területet fed le és javítja az általános hatásfokot, de az energiasűrűség csökken, és a kompenzáláshoz szükség lehet a teljesítmény növelésére.

Ívelt vagy egyenetlen felületek tisztításakor különösen fontos a foltméret rugalmas beállítása.

Szkennelési minta

A pásztázási minta a lézersugár útvonala a tisztítandó felületen. A gyakori minták közé tartozik a lineáris pásztázás, a keresztpásztázás, a spirális pásztázás stb.

- A lineáris szkennelés alkalmas szabályos, sík felületek vizsgálatára.

- A keresztszkennelés javítja a lefedettség egyenletességét és csökkenti a kihagyott területeket.

- A spirális szkennelés alkalmasabb kerek vagy szabálytalan alakú munkadarabokhoz.

A szkennelési mód tudományosan kiválasztott és beállított értéke biztosítja a tisztítás egyenletességét és csökkenti a másodlagos feldolgozás szükségességét.

A lézeres tisztítási megoldások optimalizálásának első lépése a hullámhossz, az impulzus időtartama, az impulzusenergia, az impulzusismétlési frekvencia, a foltméret és a pásztázási minta átfogó ismerete. Ezen paraméterek kombinációja a különböző alkalmazási forgatókönyvekben közvetlenül meghatározza a tisztítási teljesítményt, a feldolgozási sebességet és a felület integritását. A megfelelő paraméterek kiválasztása nemcsak a hatékonyságot javítja, hanem meghosszabbítja a berendezések élettartamát és csökkenti az üzemeltetési költségeket.

A lézertisztítási paraméterek kiválasztásának fő szempontjai

A lézertisztítási paraméterek vakon történő beállításakor időpazarlásnak és akár a munkadarab károsodásának is lehet kitéve. Hatékonyabb megközelítés, ha először meghatározunk egy ésszerű tartományt a munkadarab anyaga és a tisztítási célok alapján, majd fokozatosan optimalizáljuk. A következő négy szempontot kell kulcsfontosságúnak tekinteni a száloptikás lézeres tisztítási megoldás kiválasztásakor:

Anyagkompatibilitás

A különböző anyagok jelentős eltéréseket mutatnak a lézer hullámhosszain az abszorpciójukban és a hővezető képességükben. Például a réz és az alumínium nagy fényvisszaverő képességgel és gyenge tisztítási hatékonysággal rendelkezik 1064 nm-es szálas lézeres tisztítás során, míg a rozsdamentes acél és a szénacél jól elnyeli ezt a hullámhosszt. A nemfémes anyagok, mint például a műanyag és a kő, elszenesedhetnek vagy megolvadhatnak a túlzottan hosszú impulzusidőtartamok miatt. Az aljzat jellemzői határozzák meg a hullámhossz tartományát, az impulzusenergiát és a folt méretét.

Szennyezőanyag jellemzők

A szennyeződések típusa és vastagsága közvetlenül befolyásolja a tisztítási paraméterek kiválasztását. A könnyű, vékony olajfoltok több szkenneléssel, alacsony impulzusenergiával eltávolíthatók, míg a vastag rozsda- vagy oxidrétegek nagyobb energiasűrűséget vagy lassabb szkennelési sebességet igényelnek. A bevonatok esetében a kémiai összetételüket is figyelembe kell venni, mivel egyes anyagok a lézeres tisztítás során káros gázokat bocsátanak ki, ami elszívó szellőztetést tesz szükségessé. A szennyeződések pontos azonosítása felgyorsítja a paraméterek optimalizálását, javítja a lézeres tisztítás hatékonyságát és garantálja a biztonságot.

Felületi érzékenység

A műtermékek, precíziós öntőformák, optikai alkatrészek és egyéb alkatrészek rendkívül érzékenyek a hőre. Ezek az alkalmazások gyakran ultrarövid impulzusidőtartamokat (pikoszekundumos vagy femtoszekundumos lézerek) és csökkentett energiasűrűséget alkalmaznak, hogy elkerüljék a felületi érdesség vagy a funkcionális tulajdonságok megváltozását. A gyakorlatban gyakran kis léptékű vizsgálatokra van szükség, majd a tisztítási terület fokozatos bővítésére. Érzékeny felületek esetén az alacsony energiájú és rövid impulzusú stratégiákat kell előnyben részesíteni annak biztosítása érdekében, hogy a lézeres tisztítási paraméterek ne károsítsák az aljzatot.

Tisztítási követelmények

A különböző alkalmazásoknak eltérő céljaik vannak. Esztétikai restauráláshoz elegendő a vizuális tisztaság; a későbbi festéshez, hegesztéshez vagy bevonatoláshoz elengedhetetlen a teljesen maradványmentes felület biztosítása. Ezek a követelmények határozzák meg az impulzusenergia, az impulzusismétlési frekvencia és a szkennelési minta beállításait. A tisztítási cél tisztázása a kulcs a lézeres tisztítási paraméterek beállításához.

A megfelelő szálas lézeres tisztítási paraméterek kiválasztásakor először az anyagtulajdonságokat, a szennyeződés típusát, a felületi érzékenységet és a végső tisztítási célt kell értékelni. Ez a négy tényező segíthet a felhasználóknak gyorsan meghatározni a megfelelő tartományokat olyan kulcsfontosságú paraméterekhez, mint az impulzusenergia, az impulzus időtartama és a foltméret, ezáltal javítva az első alkalommal elért siker arányát, csökkentve a felesleges próbálkozásokat és hibákat, valamint megtalálva az optimális egyensúlyt a hatékonyság és a biztonság között.

Válassza ki a megfelelő lézeres tisztítási paramétereket

A gyakorlati alkalmazásokban a lézeres tisztítás hatékonysága gyakran több alapvető paraméter átfogó egyeztetésétől függ. A tudományos paraméterkiválasztási folyamat nemcsak a tisztítási hatékonyságot javíthatja, hanem a felület károsodását is elkerülheti. A következő lépések referenciaként szolgálhatnak:

Az anyagtulajdonságok megértése

Egy anyag optikai és termikus tulajdonságai közvetlenül meghatározzák a lézerekre adott válaszát. Például a réz és az alumínium nagy fényvisszaverő képességgel és alacsony energiahatékonysággal rendelkezik 1064 nm-es szálas lézeres tisztítás esetén, míg az acél jobban elnyeli ezt a hullámhosszt, így a tisztítás hatékonyabb. A nemfémes anyagok, mint például a műanyagok vagy a kő, túlzottan magas impulzusenergiáknál elszenesedhetnek vagy termikusan megrepedhetnek. Ezért a munka megkezdése előtt elengedhetetlen az anyag fényvisszaverő képességének, hővezető képességének és olvadáspontjának egyértelmű meghatározása a paraméterek beállításának alapjául.

Végezzen anyagvizsgálatot

Az elméleti elemzés csak az első lépés; a tényleges eredményeket kis felületű vizsgálatokkal kell ellenőrizni. A vizsgálat során fokozatosan állítható az impulzus időtartama, az energiasűrűség és a foltméret, valamint megfigyelhető a színváltozás, a felületi érdesség és az olvadási nyomok jelenléte a tisztított területen. Az eredmények különböző paraméterek melletti rögzítésével az optimális paramétertartomány gyorsan leszűkíthető, csökkentve a vak próbálkozások és hibák költségeit.

Vegye figyelembe a szennyező anyagok jellemzőit

A szennyezőanyag típusa, vastagsága és tapadása határozza meg a tisztítási stratégiát. A könnyű olaj vagy por több alacsony energiájú szkenneléssel eltávolítható; a vastag rozsda, oxidrétegek vagy ipari bevonatok ezzel szemben jellemzően nagyobb impulzusenergiákat és lassabb szkennelési sebességet igényelnek az alapos eltávolítás biztosításához. A szennyezőanyag összetételét is figyelembe kell venni. Egyes bevonatok tisztítás közben veszélyes gőzöket bocsáthatnak ki, ami szellőztetést és védőfelszerelést igényel.

Egyensúly a hatékonyság és a felület integritása között

A lézeres tisztítás célja nemcsak a szennyeződések eltávolítása, hanem magának az aljzatnak a védelme is. A túlzott energia vagy a lassú szkennelési sebesség könnyen a felület túlmelegedéséhez, megolvadásához vagy fokozott érdességhez vezethet, ami rontja a munkadarab teljesítményét. Például öntőformák, optikai alkatrészek vagy műtárgyak tisztításakor a felület integritása gyakran fontosabb, mint a tisztítási sebesség. Ezért a teljesítményt folyamatosan ellenőrizni kell működés közben, hogy megtaláljuk a megfelelő egyensúlyt a hatékonyság és a biztonság között.

Paraméterkombináció optimalizálása

Egyetlen paraméter beállítása nem garantálja az optimális eredményt; gyakran átfogó megközelítésre van szükség. Például vastag rozsdarétegek tisztításakor az impulzusismétlési sebesség növelése javíthatja a hatékonyságot, de a túlzott energia felületi égési sérüléseket is okozhat. Ebben az esetben a szkennelési sebesség és a foltméret megfelelő beállítása eloszlathatja az energiát, ami mindenki számára előnyös helyzetet teremt mind a tisztaság, mind a felületi minőség szempontjából.

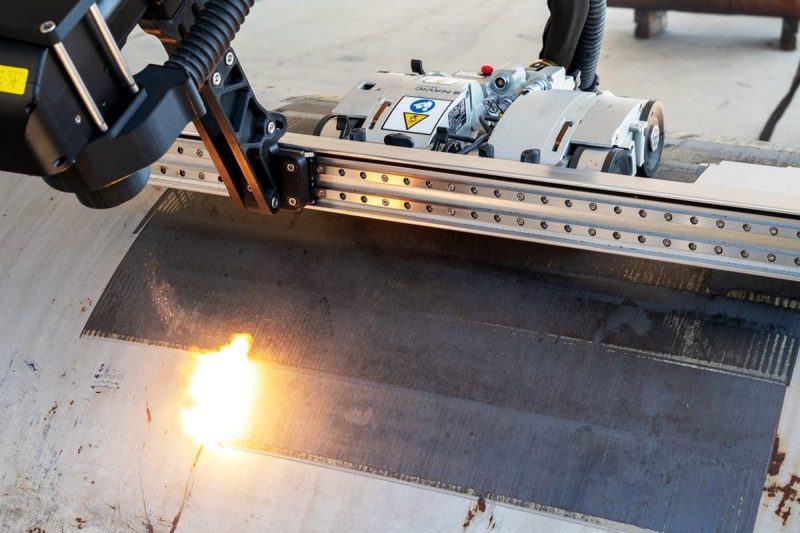

Alkalmazkodjon a felület geometriájához

Sík munkadarabok esetén elegendő a rendszeres szkennelés; azonban összetett, görbe felületek, csövek vagy hornyok esetén rugalmas szkennelési útvonalra van szükség az egyenletes energiaeloszlás biztosításához. Ha a felület finom szerkezetű, akkor a foltméret csökkentése vagy az átfedési arány növelése szükséges az egyenetlen tisztítás vagy a hiányosságok elkerülése érdekében.

A megfelelő lézertisztítási paraméterek kiválasztása nem egyszeri, rögzített folyamat; ez egy dinamikus beállítási és ellenőrzési ciklus. Az anyag és a szennyeződések jellemzőinek első megértésével, valamint a kis felületű teszteléssel és a paraméterek optimalizálásával jelentősen javítható az első alkalommal elért siker aránya. A végső cél a „tiszta és biztonságos” tisztítási eredmény elérése, biztosítva, hogy a munkadarab megfeleljen az ideális szabványoknak megjelenés, funkció és a későbbi feldolgozás tekintetében.

A lézeres tisztítási paraméterek optimalizálásának legjobb gyakorlatai

A gyakorlatban a lézeres tisztítás hatékonysága nem egyik napról a másikra érhető el; hanem a paraméterek folyamatos beállításával és optimalizálásával. A tudományos hibakeresési folyamat nemcsak a tisztítási hatékonyságot javítja, hanem biztosítja az aljzat biztonságát és meghosszabbítja a berendezés élettartamát. A következő öt gyakorlati tapasztalat értékes betekintést nyújt:

Kezdje konzervatív beállításokkal: A kezdeti teszteléshez alacsony impulzusenergiával és mérsékelt szkennelési sebességgel kezdje. Ez a munkadarab visszafordíthatatlan károsodásának, például ablációnak, olvadásnak vagy színváltozásnak a elkerülése érdekében, amelyeket a túlzott energia okoz. Ezt követően fokozatosan növelje az energiát vagy csökkentse a szkennelési sebességet, hogy megtalálja az egyensúlyt a szennyeződések eltávolítása és a felület integritásának megőrzése között.

Felületi állapot monitorozása: A lézeres tisztítás során bekövetkező változások gyakran finomak és szabad szemmel nem azonnal észrevehetők. Mikroszkóp, nagyfelbontású kamera vagy 3D felületvizsgáló műszer segítségével a tisztítás utáni felület állapota valós időben megfigyelhető, így megállapítható, hogy vannak-e mikrorepedések, megnövekedett érdesség vagy lokalizált olvadás. A rendszeres monitorozás lehetővé teszi a paraméterek időben történő módosítását, hogy biztosítsa a munkadarab teljes felületén az állandó minőséget.

Iteratív tesztelés elvégzése: A paraméteroptimalizálás egy fokozatos folyamat, amely nem hajtható végre egyszerre. Általában az impulzusismétlési frekvencia, a foltok átfedése és a pásztázási minta több finomhangolására van szükség. Minden beállításnak korlátozottnak kell lennie, és a paraméterek és a tisztítási eredmények közötti kapcsolatot rögzíteni kell a mintázatok azonosítása és az anyag és a szennyezőanyag optimális paraméterkombinációjának kidolgozása érdekében.

Biztonsági óvintézkedések betartása: A lézerek nagy energiájú fényforrások, amelyek nemcsak a munkadarabra, hanem a kezelőre is hatással lehetnek. A paraméterek optimalizálása során szigorúan tartsa be a nemzetközi lézerbiztonsági szabványokat (például a 4. osztályú lézerberendezésekre vonatkozó védelmi követelményeket). Viseljen szabványos védőszemüveget, és használjon védőpajzsot vagy zárt munkakamrát. Azt is vegye figyelembe, hogy a szennyeződések elpárologtatása vagy eltávolítása port és veszélyes gázokat szabadíthat fel, ezért elengedhetetlen egy jó elszívórendszer.

Konzultáljon szakértőkkel: Még a széleskörű kísérleti tapasztalatok birtokában is ajánlott a berendezés gyártójától műszaki támogatást kérni, ha összetett munkadarabokkal és speciális alkalmazásokkal szembesül. Például az AccTek Laser mérnöki csapata széleskörű gyakorlati tapasztalattal rendelkezik különféle alkalmazási forgatókönyvekben, és pontosabb paraméterajánlásokat és folyamatoptimalizálási megoldásokat tud nyújtani az ügyfeleknek. Ez nemcsak lerövidíti az üzembe helyezési ciklusokat, hanem segít a felhasználóknak elkerülni a berendezés kopását és a munkadarab meghibásodását, amelyet a nem megfelelő paraméterbeállítások okoznak.

A lézeres tisztítási paraméterek optimalizálása egy dinamikus, iteratív folyamat, amely folyamatos tesztelést és felülvizsgálatot igényel a biztonság feltétele mellett. A konzervatív kezdéssel, valós idejű monitorozással és fokozatos optimalizálással, a tudományos biztonsági óvintézkedésekkel és szakértői útmutatással kombinálva a felhasználók biztosíthatják a tisztítás minőségét, miközben meghosszabbítják a berendezések élettartamát és csökkentik a hosszú távú üzemeltetési költségeket.

Optimalizált lézertisztítási paraméterek alkalmazásai

Az optimalizált lézeres tisztítási folyamatok túlmutatnak a szennyeződések gyorsabb eltávolításán. A megfelelő hullámhossz, impulzusenergia és szkennelési stratégiák kihasználásával lehetővé teszik a különféle üzemi feltételek pontos szabályozását, javítva a folyamatok megbízhatóságát és a hozamot több iparágban is. Az alábbiakban felsorolunk néhány tipikus alkalmazást, amelyek gyakran profitálnak ezekből a technológiákból, és elmagyarázzuk, miért kulcsfontosságú a paraméteroptimalizálás.

Ipari tisztítás és felület-előkészítés

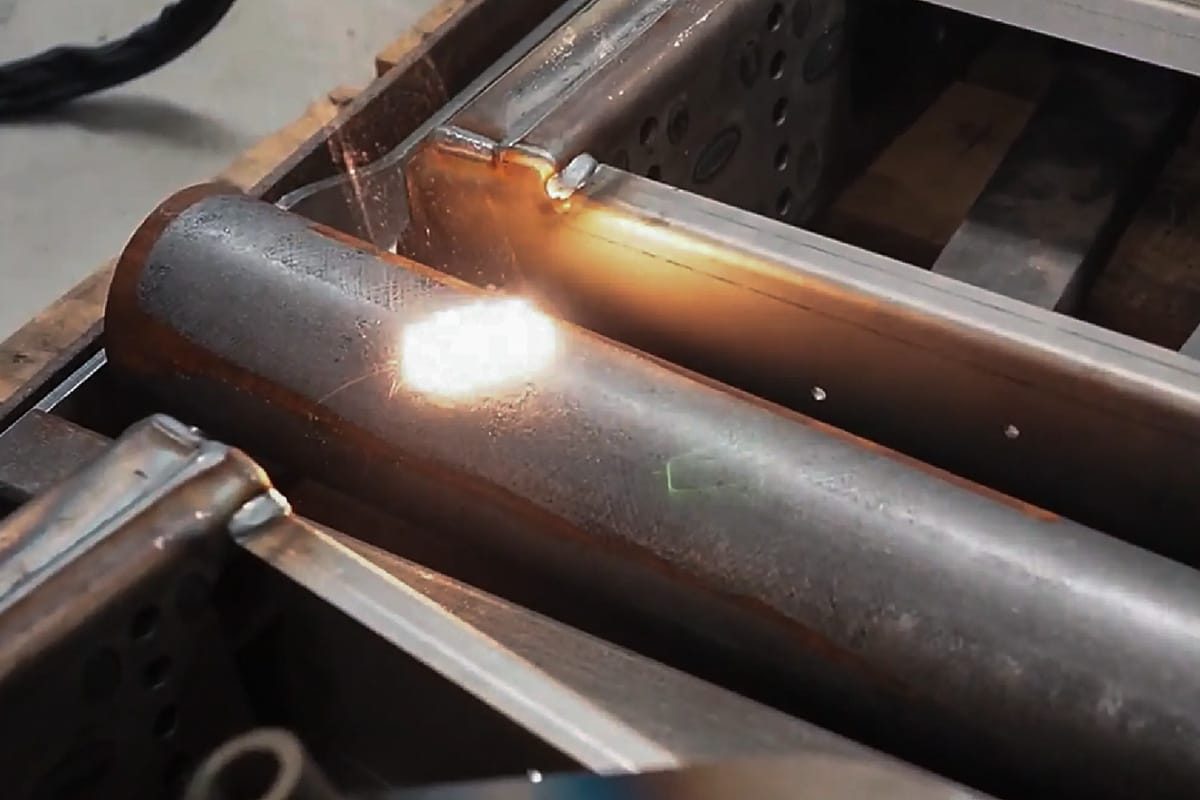

Az optimalizált lézertisztítási paraméterek stabil és megismételhető tisztítási eredményeket biztosítanak olyan ipari alkalmazásokban, mint a forma karbantartása, a hegesztés előkezelése, valamint a rozsda és bevonatok eltávolítása csövekről és szerkezeti alkatrészekről. Nagy értékű munkadarabok, például formák esetében az energiasűrűség megfelelő csökkentése és az átfedés növelése eltávolíthatja a rozsdát és a maradványokat, miközben megőrzi az üreg méreteit és a felületi minőséget. A hegesztés előkezelése esetében az impulzusenergia és a foltméret szabályozása egyenletesebb fémfelületet hozhat létre, javítva a hegesztési tapadást és a hegesztési minőséget. Összességében a paraméterek optimalizálása közvetlenül befolyásolja a folyamat hatékonyságát, az utómegmunkálási arányt és a forma élettartamát.

Kulturális örökség és kulturális emlékek védelme

A kulturális ereklyék tisztítása a „szennyeződések eltávolítását az anyag eltávolítása nélkül” hangsúlyozza. Ez a fajta munka rendkívül érzékeny a hőbevitelre és a mikrokárosodásokra. Ultrarövid impulzusok vagy többszöri alacsony energiájú pásztázás, az impulzus időtartamának és a pásztázási minta finomhangolásával párosítva eltávolíthatók a felületi lerakódások és a keményfémek az eredeti anyag vagy a felületi pigment károsítása nélkül. A paraméterek optimalizálása ebben az alkalmazásban nemcsak a szabad szemmel láthatatlan mikrokárosodásokat akadályozza meg, hanem biztosítja a restaurálási munka visszafordíthatóságát és rögzíthetőségét is, ami különösen fontos a professzionális restaurátorcsapatok számára.

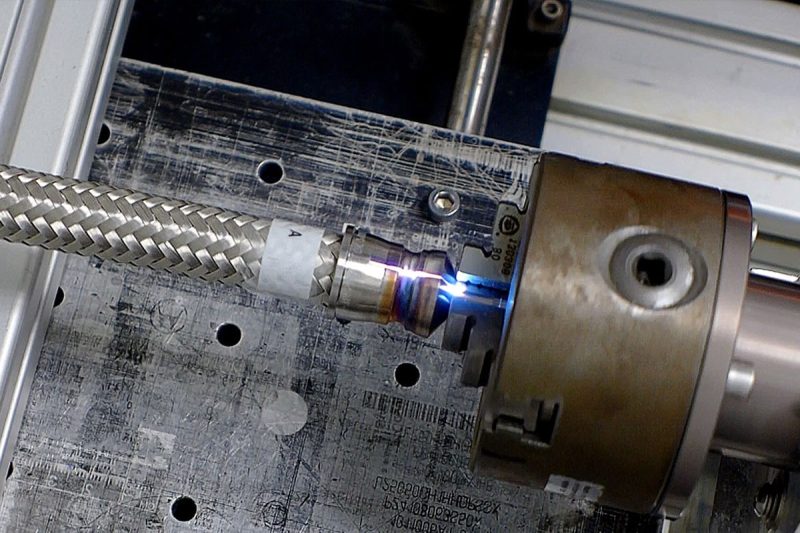

Elektronikai gyártás és felújítás

Az elektronikus alkatrészek, nyomtatott áramköri lapok (NYÁK-ok) és precíziós csatlakozók tisztítása megköveteli az oxidok és a forrasztási maradványok eltávolítását a vezetőképesség vagy a mikroszerkezetek befolyásolása nélkül. Az impulzusenergia, az impulzusismétlési frekvencia és a foltméret pontos szabályozásával az optimalizált lézeres tisztítás rendkívül szelektív fertőtlenítést ér el – eltávolítja az oxidrétegeket vagy a fluxusmaradványokat, miközben megőrzi a kontaktusok és lábak formáját és funkcióját, csökkentve a későbbi újrafeldolgozási arányt és javítva az eszközök hozamát.

Autóipari, légi és nehézipari karbantartás

A motoralkatrészek, lapátok, fogaskerekek és egyéb szerkezeti elemek felülettisztítása vagy bevonatkészítése gyakran vastag rozsdával, szennyeződés-lerakódásokkal vagy régi bevonatokkal jár. Egy megfelelő paraméterkombináció (például nagy energiájú, rövid impulzusok szegmentált szkenneléssel kombinálva) gyorsan eltávolíthatja a vastag szennyeződéseket, miközben egyidejűleg elkerülhető a hőképződés és az aljzat kiégése a zónás monitorozás révén. A paraméteroptimalizálás lerövidítheti a karbantartási állásidőt, és csökkentheti a kézi anyagmozgatással járó hibákat és biztonsági kockázatokat.

Precíziós felújítás és felületfunkcionalizálás

A részleges felújítás, a felület érdesítése (bevonatolás vagy ragasztás előkészítéseként) és a lézeres felületmódosítás során a finomhangolási paraméterek határozzák meg a végső felületi érdességet, a felület kémiai összetételét és a ragasztási tulajdonságokat. A megfelelő szkennelési sebesség és átfedési beállítások lehetővé teszik az egyidejű tisztítást és felület érdesítést, szabályozott felületi feltételeket biztosítva a későbbi feldolgozási lépésekhez (bevonatolás, ragasztás, termikus permetezés stb.).

A különböző tisztítási feladatok eltérő lézertisztítási paramétereket igényelnek (például hullámhossz, impulzusenergia, impulzusidőtartam, ismétlési frekvencia, foltméret és pásztázási minta). Csak szisztematikus teszteléssel és paraméteroptimalizálással találhatjuk meg az optimális egyensúlyt a tisztítási teljesítmény, a feldolgozási sebesség és a felület integritása között, jelentősen javítva a folyamat általános minőségét és a gazdasági hatékonyságot. Ha paraméterajánlásokra vagy mintavizsgálatra van szüksége adott alkalmazási körülmények között, helyszíni anyag- és szennyeződés-jellemzésen alapuló folyamattámogatási és vizsgálati szolgáltatásokat nyújtunk, hogy segítsünk Önnek gyorsan optimalizált eredményeket elérni.

Összesít

A lézertisztítás egy hatékony, szabályozható és környezetbarát felületkezelési technológia. Előnyeinek teljes kihasználása azonban a lézertisztítási paraméterek helyes kiválasztásától és optimalizálásától függ. A különböző paraméterek megértésével, az alkalmazási követelmények tisztázásával és egy tudományos hibakeresési módszer követésével hatékony és biztonságos tisztítási eredményeket érhet el. A AccTek Laser, nemcsak fejlett impulzuslézeres tisztítógépek, de testreszabott paraméterjavaslatokat és tesztelési támogatást is nyújtunk, hogy optimális eredményeket érhessen el alkalmazása során. Ha vállalkozása számára megfelelő lézeres tisztítási megoldást keres, kérjük, lépjen kapcsolatba velünk további részletekért.

Elérhetőség

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 A zóna, Lunzhen ipari zóna, Yucheng város, Shandong tartomány.

Szerezzen lézeres megoldásokat