Hogyan állítsunk be egy impulzuslézeres tisztítógépet?

Az impulzuslézeres tisztítási technológiát az utóbbi években széles körben alkalmazzák az ipari felületkezelésben, a kulturális emlékek restaurálásában, a penésztisztításban, az elektronikus alkatrészek feldolgozásában és más területeken. Előnyei, mint például a nagy hatékonyság, a környezetvédelem, az aljzattal való érintkezés hiánya és a fogyóeszközök hiánya miatt fokozatosan felváltja a hagyományos tisztítási módszereket. A lézertisztító gép megfelelő beállítása kulcsfontosságú a tisztító hatás és a berendezés stabilitásának biztosításához. Ez az útmutató szisztematikusan elmagyarázza a beállítás teljes folyamatát. impulzuslézeres tisztítógép az alapvető előkészítéstől a haladó konfigurációig.

Tartalomjegyzék

Tudjon meg többet az impulzuslézeres tisztítógépről

Az impulzuslézeres tisztítás egy érintésmentes tisztítási technológia, amely rövid impulzusú, nagy energiájú lézert használ a szennyezett réteg elpárologtatására, eltávolítására vagy leválasztására. A folyamatos lézerhez képest az impulzuslézer jobban teljesít a hőhatás-szabályozásban és a finom precizitás elérésében. Alkalmas nagy igénybevételt jelentő feladatokhoz, mint például a lézeres rozsdaeltávolítás, bevonat eltávolítása, oxidréteg eltávolítása stb., és különösen alkalmas nagy értékű fémek és precíziós alkatrészek tisztítási feladataira.

Kezdeti tervezés és előkészítés

Az impulzuslézeres tisztítóberendezések telepítése és használata előtt a tudományos előzetes tervezés kulcsfontosságú a tisztítási eredmények biztosításához, a munka hatékonyságának javításához és a berendezés élettartamának meghosszabbításához. Csak a tisztítási követelmények, az anyagtípusok és a szennyezési jellemzők teljes megértése után lehet a lézerrendszert ésszerűen konfigurálni a berendezés teljesítményének maximalizálása érdekében. A következőkben szisztematikusan bemutatjuk az előzetes tervezés és előkészítés lényegét két szempontból.

Felmérjük a takarítási igényeket

A hivatalos telepítés előtt először tisztázni kell a konkrét tisztítási körülményeket a megfelelő folyamatterv kidolgozásához. A következő szempontokat kell figyelembe venni:

- Aljzat típusa: A különböző anyagok eltérő lézersugár-elnyelési sebességgel rendelkeznek, ami közvetlenül befolyásolja a tisztítás hatékonyságát és biztonságát. A lézeres tisztításhoz gyakran használt anyagok közé tartozik a szénacél, rozsdamentes acél, alumíniumötvözet, réz, titán és néhány nemfémes anyag, például kő és polimer műanyag.

- Szennyezőanyag típusa: Szükséges azonosítani a tisztítandó tárgy felületén található szennyező réteg típusát, például rozsda, oxidlerakódás, hegesztési fröccsenés, régi festékréteg, olajfoltok, gyanta vagy bevonat. A különböző szennyező anyagok eltérően reagálnak a lézerenergiára, ezért a paramétereket célzottan kell beállítani.

- Tisztítási cél: Világosnak kell lennie, hogy a lézeres tisztítás feladata a felületi szennyeződések teljes eltávolítása, vagy csak a felület érdesítése a későbbi permetezés, galvanizálás vagy hegesztés tapadásának javítása érdekében. A különböző célok határozzák meg az olyan paraméterek értéktartományát, mint az impulzusenergia és a szkennelési sebesség.

A pontos igényfelmérés az előfeltétele a hatékony, biztonságos és költséghatékony lézeres rozsdaeltávolítási vagy lézeres felületkezelési megoldások kidolgozásának.

A megfelelő lézerrendszer kiválasztása

A tisztítási követelmények tisztázása után a tényleges alkalmazási forgatókönyvnek megfelelően ki kell választani a megfelelő lézeres tisztítórendszert. A főbb referenciaparaméterek a következők:

- Lézer típusa: Jelenleg a lézeres tisztítóberendezések főként impulzusos szálas lézergenerátorokat vagy Nd:YAG lézergenerátorokat használnak. Ezek közül az impulzusos szálas lézergenerátorok váltak a mainstream választássá kis méretük, nagy stabilitásuk, fogyóeszközök hiánya és alacsony karbantartási költségeik miatt.

- Hullámhossz kiválasztása: A lézer hullámhossza befolyásolja az anyag abszorpciós jellemzőit. Az 1064 nm-es közeli infravörös hullámhosszt általában az iparban használják, amely különösen alkalmas fémfelületek szennyeződéseinek tisztítására, figyelembe véve a nagy energiasűrűséget és az anyag alkalmazkodóképességét.

- Impulzusenergia és -frekvencia: Az impulzuslézer csúcsteljesítménye és frekvenciája határozza meg egyetlen impulzus energiasűrűségét. Ezt a szennyező réteg vastagságának, a tisztítási sebességnek és az aljzat hőállóságának megfelelően kell konfigurálni, hogy elkerüljük az aljzat hőkárosodását.

- Teljesítménytartomány: A tisztítási feladat intenzitása szerint válasszon különböző teljesítményű lézergenerátorokat. A gyakori lézergenerátorok teljesítménytartománya lézeres tisztítógépek 100 W és 2000 W között van. Erős szennyezés vagy nagy felületű tisztítási igények esetén nagyobb teljesítményű berendezések (például 500 W vagy nagyobb) választhatók a hatékonyság javítása érdekében.

Az ésszerű kiválasztás nemcsak a tisztítási hatékonyságot befolyásolja, hanem közvetlenül összefügg a berendezés élettartamával és hosszú távú stabil működési képességével is. Ez a lézeres tisztítás minőségének biztosításának kulcsfontosságú lépése.

A korai tervezés és előkészítés nemcsak a lézeres tisztítórendszerek sikeres használatának előfeltétele, hanem közvetlenül összefügg a berendezések működésének stabilitásával, a tisztítási minőség szabályozhatóságával és a kezelők biztonságával is. A tisztítási igények tudományos értékelésével és a megfelelő lézergenerátor-konfigurációk és paraméterkombinációk kiválasztásával a felhasználók teljes mértékben kiaknázhatják az impulzuslézeres tisztítótechnológia lehetőségeit, miközben javítják a termelési hatékonyságot, és valóban zöld tisztítást és intelligens gyártást érnek el.

A lézeres tisztítógép beállítása

A tisztítási igények felmérése és a berendezések kiválasztása után a következő lépés a lézeres tisztítórendszer telepítése és hibakeresése a helyszínen. Ez a munkafázis nemcsak a berendezés zökkenőmentes működésével kapcsolatos, hanem közvetlenül befolyásolja a későbbi tisztítási hatékonyságot és biztonságot is. A tudományos és szabványosított telepítés és kalibrálás segít a lézeres rozsdaeltávolító berendezésnek elérni a megfelelő tisztítóképességet és a rendszer stabilitását.

Géptelepítés

A lézertisztító berendezések telepítési folyamatának teljes mértékben figyelembe kell vennie az üzemi környezet alkalmazkodóképességét és biztonságát:

- Helyszín előkészítése: A berendezés telepítési helyének tiszta, száraz és jól szellőző ipari üzemet kell választani, és elegendő helyet kell biztosítani a berendezés testének, a vezérlőrendszernek és a működési csatornának a túlmelegedés, a por felhalmozódása és egyéb, a lézertisztító rendszer stabil működését befolyásoló tényezők elkerülése érdekében.

- Tápegység konfigurációja: A lézergenerátor, a vezérlőszekrény és a hűtő teljesítményigényének megfelelően egy megfelelő ipari tápegységet (általában 220 V vagy 380 V) kell konfigurálni, és a feszültségnek stabilnak kell lennie, hogy elkerülje a feszültségingadozás okozta berendezés rendellenességeit. Feszültségstabilizátor és külön földelésvédelem felszerelése ajánlott.

- Hűtőrendszer telepítése: A nagy teljesítményű impulzuslézer-generátorok folyamatos működés közben sok hőt termelnek, ezért hatékony ipari hűtőberendezést kell telepíteni a lézergenerátor hőmérsékletének biztonságos tartományon belül tartása és a lézermodul élettartamának meghosszabbítása érdekében.

- Szellőztető és füstelszívó rendszer: A lézeres tisztítás során füst, szag és apró részecskék keletkeznek, ezért professzionális füsttisztító rendszert vagy ipari füstölőberendezést kell konfigurálni. A jó füstelszívó hatás biztosítása nemcsak a munkakörnyezetet javítja, hanem megfelel a környezetvédelmi előírásoknak is.

Beállítás és kalibrálás

Az alapvető hardvertelepítés befejezése után a lézerrendszert pontosan kalibrálni kell az egységes és biztonságos tisztítási eredmények biztosítása érdekében:

- Lézersugár beállítása: Használjon pozicionáló eszközt vagy referencia sablont a lézersugár pontos beállításához a tisztítandó munkadarab felületéhez, tartsa stabilan a pont pozícióját és szögét, és kerülje az eltolódásokat, amelyek egyenetlen tisztítási területeket vagy az aljzat károsodását okozzák.

- Lézerparaméterek kalibrálása: Az anyagtulajdonságoknak és a szennyeződések jellemzőinek megfelelően állítsa be a kulcsfontosságú paramétereket, például a lézerteljesítményt, az impulzusfrekvenciát, a szkennelési sebességet és az impulzusszélességet, hogy megfeleljenek a különböző tisztítási feladatok követelményeinek, javítsák a hatékonyságot és elkerüljék a túlmelegedést.

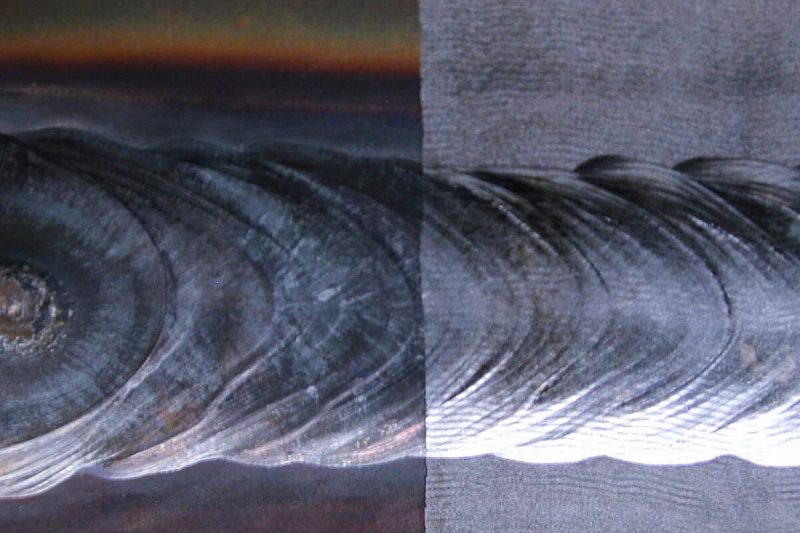

- Próbaüzem: A szakaszos tisztítás előtt ajánlott mintákat tesztelni. A tisztítóhatás, a felületi változások és a hőhatásnak kitett területek megfigyelésével finomhangolhatók a paraméterek, hogy az impulzuslézeres tisztítási folyamat stabil és szabályozható legyen.

A lézertisztító berendezések tudományos és szabványosított módon történő telepítésével és üzembe helyezésével nemcsak a berendezés általános működési hatékonysága javítható, hanem jelentősen meghosszabbítható a berendezés élettartama, és csökkenthető a karbantartás gyakorisága. Különösen a tömegtermelés vagy a hosszú távú folyamatos munkavégzés ipari körülményei között a jó kezdeti beállítás kulcsfontosságú lépés a lézertisztítás minőségének és stabilitásának biztosításához.

Lézerparaméterek optimalizálása

A lézeres tisztítórendszer telepítése és alapvető hibakeresése után kulcsfontosságú a lézeres folyamatparaméterek további optimalizálása. A különböző lézerparaméterek ésszerű beállítása nemcsak a szennyezőanyag-eltávolítás hatékonyságát javíthatja, hanem maximalizálja az aljzat felületének védelmét is, elkerülve a hőkárosodást és a túlfeldolgozást. Különösen az ipari környezetben, ahol sokféle anyag és összetett szennyezőanyag-típus létezik egyszerre, a paraméterek szabályozásának képessége határozza meg a lézeres tisztítórendszer alkalmazkodóképességét és stabilitását. A legjobb tisztítóhatás elérése érdekében ajánlott a következő fő paraméterekre összpontosítani:

Impulzus időtartam

Az impulzus időtartama közvetlenül befolyásolja a lézer és az anyag hatóidejét, és fontos tényező a tisztítási pontosság és a hődiffúziós tartomány meghatározásában. A rövidebb impulzusok (például nanoszekundumok és pikoszekundumok) segítenek elérni a „hidegfeldolgozás” hatását, amely alkalmas nagy pontosságú felületkezelésre, és csökkenti az aljzat hőhatásövezetét. Összehasonlításképpen, a hosszabb impulzusok ideálisak a vastag és nehéz szennyeződések hatékony eltávolításához.

Impulzus energia

Minél nagyobb az impulzusenergia, annál erősebb a hámozási képesség az egységlézer hatására, ami hatékonyan lebonthatja a szennyező réteg és az aljzat közötti kötési erőt. Azonban ezt biztonságos tartományon belül kell szabályozni, hogy elkerüljük az aljzat megolvadását vagy kopását. Általában lépésről lépésre kell beállítani a szennyeződés vastagságának, a tapadási szilárdságnak és az aljzat hőérzékenységének megfelelően.

Ismétlési arány

A lézer ismétlési frekvenciája határozza meg az időegységenkénti lézerimpulzusok számát, ezáltal szabályozva a tisztítási hatékonyságot és a hőfelhalmozódást. A magasabb ismétlési frekvencia felgyorsíthatja a feldolgozást, de ha az impulzusenergia nincs megfelelően összehangolva, az olyan problémákat okozhat, mint a túlzott hőfelhalmozódás és a felület elszíneződése. A frekvencia és az energia átfogó egyensúlya a kulcsa a hatékony és stabil tisztítás elérésének.

Sugárprofil és fókuszpont

A lézernyaláb alakja és fókuszpozíciója közvetlenül befolyásolja az egységnyi felületre jutó energiasűrűséget. A jó fókuszvezérlés a szennyező rétegre koncentrálhatja az energiát, és fokozhatja a tisztítóhatást. Általában Gauss-nyalábot vagy egyenletes energiaeloszlású kalap alakú pontkialakítást alkalmaznak, autofókusz funkcióval kombinálva a nagyobb konzisztencia és tisztaság elérése érdekében.

Általánosságban elmondható, hogy a lézeres tisztítórendszer végső teljesítménye nemcsak magának a berendezésnek a hardverkonfigurációjától függ, hanem a paraméterek hibakeresésének és a folyamatoptimalizálási képességek professzionalizmusától is. Az olyan alapvető paraméterek tudományos beállításával, mint az impulzusszélesség, az energia, a frekvencia és a pontvezérlés, jelentősen javítható a tisztítási hatékonyság, csökkenthető az anyagkárosodás mértéke, és összetettebb tisztítási forgatókönyvek is adaptálhatók.

Biztonsági protokoll

A lézeres tisztítóberendezések használata során az üzemi környezet és a személyzet biztonságának biztosítása alapvető előfeltétele a berendezés stabil működésének és a gyártási előírásoknak való megfelelésnek. Mivel maga a lézergenerátor nagy energiájú és fókuszáló tulajdonságokkal rendelkezik, és a tisztítási folyamat során káros füst és részecskék keletkezhetnek, a teljes védelmi mechanizmus hiánya potenciális kockázatot jelenthet a kezelők és a környező környezet egészségére. Ezért a lézeres tisztítórendszerek telepítésekor a vállalatoknak egyidejűleg egy teljes körű, szisztematikus biztonsági protokollokat kell bevezetniük.

Lézerbiztonsági intézkedések

A lézersugárzás emberi szervezetre gyakorolt káros hatásának megelőzése érdekében a következő lézervédelmi stratégiákat ajánljuk:

- Viseljen lézervédő szemüveget: A kezelőknek olyan szemüveget kell viselniük, amely megfelel a lézer hullámhosszának követelményeinek, például OD-szintű szemüveget 1064 nm hullámhosszhoz, hogy biztosítsák a szemek károsodását a közvetlen vagy visszavert lézerfénytől.

- Biztonsági reteszelőeszköz konfigurálása: Konfiguráljon egy reteszelőrendszert a lézergenerátorhoz és a munkaterülethez. Ha egy védőajtó nincs bezárva, vagy egy rendellenes személy belép a területre, a rendszernek automatikusan meg kell szakítania a lézer kimenetét, hogy megakadályozza a hibás működést és a véletlen beindítást.

- Helyezzen el figyelmeztető táblákat: Helyezzen el figyelemfelkeltő táblákat, például „Lézeres működési terület” és „Viseljen védőszemüveget” feliratokat a munkaterületen jól látható helyeken, hogy emlékeztessék a területre belépő összes személyzetet a védelemre.

Füst- és részecskeszabályozás

A lézeres tisztítás során a szennyező anyagok elpárolognak, finom részecskék és füst szabadul fel. Ha nem távolítják el időben, károsíthatják a kezelő légzőrendszerét és a berendezés szerkezetét:

- Szereljen fel füstelszívót: Hatékonyan szűri ki a PM2,5 részecskéket, az olajködöt, a szerves gázokat stb., hogy a levegő tisztasága megfeleljen az ipari biztonsági előírásoknak.

- Győződjön meg arról, hogy a szellőzőrendszer akadálytalan: Különösen zárt vagy szűk helyeken végzett munka esetén az ipari elszívó ventilátorokat vagy negatív nyomású szellőztető berendezéseket úgy kell felszerelni, hogy biztosítsák a jó légáramlást és a kipufogógáz-utakat, megakadályozva a szennyező anyagok lerakódását a berendezés felületén, vagy a munkaterületre való visszaáramlását.

Képzés és oktatás

Még ha a hardveres védelmi intézkedések tökéletesek is, a személyzet működésének szabványosítása továbbra is fontos garancia a biztonságos működésre. Ezért rendszeres képzési rendszert kell létrehozni:

- Lézerbiztonsági képzés: beleértve a lézerveszélyek alapelvét, a vészhelyzeti reagálási eljárásokat, a személyi védőfelszerelések használatát stb., a munkavállalók biztonsági tudatosságának növelése érdekében.

- Üzemeltetési képzés: gondoskodjon arról, hogy a kezelők elsajátítsák a lézeres tisztítógép helyes indításának, leállításának, paramétereinek beállításának, hibaelhárításának stb. alapvető készségeit.

- Karbantartási képzés: a megfelelő szakemberek képzése a berendezés napi karbantartási folyamatának elsajátítására, beleértve az optikai útvonal ellenőrzését, a szűrőelemek cseréjét, a hűtőrendszer karbantartását stb., a berendezés hosszú távú stabil működésének biztosítása érdekében.

Összességében, miközben a lézeres tisztítási technológia nagy hatékonyságú és környezetvédelmi előnyöket kínál, magasabb követelményeket is támaszt a használat biztonságával kapcsolatban. A vállalatoknak a biztonsági megállapodást a projektindítás központi elemének kell tekinteniük, és olyan biztonsági rendszert kell kiépíteniük, amely megfelel az iparági szabványoknak a forráskockázat-értékeléstől a berendezések kiválasztásán át a személyzet képzéséig és a környezetvédelemig.

Rendszeres karbantartás és hibaelhárítás

A lézertisztító gép folyamatos, hatékony és stabil működésének biztosítása érdekében a vállalatnak szisztematikus napi karbantartási mechanizmust és hibaelhárítási folyamatot kell létrehoznia. Bár a lézerrendszer egy érintésmentes feldolgozó berendezés, fő alkotóelemeit, mint például a lézergenerátort, az optikai rendszert és a hűtőrendszert, hosszú távú működés során számos tényező, például a környezet és a terhelés is elkerülhetetlenül befolyásolja. Ha nem tartják karban rendszeresen, az közvetlenül befolyásolja a tisztítóhatást, a lézerteljesítményt és még a berendezés élettartamát is.

Rendszeres karbantartási tételek

Javasoljuk, hogy a felhasználók a berendezések használatának gyakorisága szerint különböző időszakokra, például heti, havi és negyedéves időszakokra vonatkozó karbantartási terveket dolgozzanak ki, és a következő elemek ellenőrzésére összpontosítsanak:

- Lézerfej és optikai lencse tisztítása: Pormentes vattapálcikával és speciális lencsetisztító folyadékkal rendszeresen törölje át a védőlencsét és a fókuszáló lencsét, hogy megelőzze a lézerdivergenciát, a teljesítménycsökkenést vagy a tükör por és olaj okozta ablációját.

- Ellenőrizze a hűtőrendszer állapotát: Naponta ellenőrizze, hogy az ipari hűtőberendezés hűtőkapacitása normális-e, hogy a vízcsatorna nincs-e eltömődve, és hogy a víz hőmérséklete a lézergenerátor ajánlott tartományán belül van-e. Rendszeresen cserélje ki a tiszta hűtővizet, és tisztítsa meg a víztartály szűrőjét, hogy elkerülje a vízkőlerakódást és csökkentse a hővezetési hatékonyságot.

- Cserélje ki a fogyóeszközöket: Rendszeresen cserélje ki az elöregedő lézer optikai szálat, a tápkábelt, a porvédőt, a védőlencsét stb., különösen a nagy terhelés alatt álló vagy hosszú távú folyamatos működésű berendezések esetében, és fordítson nagyobb figyelmet a fogyóeszközök életciklusára.

Gyakori hibaelhárítás

Amikor a lézeres tisztítóberendezés rendellenesen működik, a jelenség gyors helyreállításának biztosítása érdekében szisztematikus vizsgálatot kell végezni:

- Lézerteljesítmény-ingadozás: gyakran a lézergenerátor rossz hőelvezetése, az instabil tápfeszültség vagy a szennyezett optikai útvonal okozza. Ellenőrizze a hűtőrendszer vízhőmérsékletét, a tápkábelezés szilárdságát, hogy az optikai útvonal nincs-e elzáródva, vagy a lencse szennyezett-e.

- Sugárnyalat-eltérés vagy rendellenes tisztítási pálya: általában laza optikai lencsék, ferde beszerelés vagy a lézerfej belső szerkezeti eltérése okozza. Javasolt a lencse újrarögzítése és az optikai útvonal újrakalibrálása, vagy szükség esetén a fókuszáló alkatrész cseréje.

- A rendellenes füstszűrést vagy a gyenge elszívást a szűrő eltömődése vagy a ventilátor sérülése okozhatja. Időben ellenőrizze a füsttisztító szűrő telítettségét, szükség esetén cserélje ki a nagy hatékonyságú szűrőt, és győződjön meg arról, hogy a kipufogócső nincs eltömődve, és a ventilátor megfelelően működik.

A rendszeres karbantartás és a szabványosított hibaelhárítási folyamatok révén a felhasználók nemcsak jelentősen csökkenthetik a berendezések meghibásodási arányát és meghosszabbíthatják a teljes gép élettartamát, hanem biztosíthatják a tisztítási műveletek folytonosságát és következetességét, csökkenthetik a termeléskiesések kockázatát, és javíthatják az általános termelési kapacitást.

Speciális beállítások megjegyzései

Az intelligens gyártás és az ipari automatizálás fejlődésével a lézertisztító berendezések alkalmazása nem korlátozódik a kézi működtetésre vagy az egyszerű tisztítási forgatókönyvekre, hanem automatizált, intelligens és nyomon követhetővé válik. Különösen a csúcskategóriás gyártási területeken, mint például az autógyártás, a precíziós öntőformák, a repülőgépipar stb., a lézertisztító rendszerek fejlett konfigurációs képességei és automatizált integrációs teljesítménye kulcsfontosságúvá vált a gyártósor hatékonyságának javításában, a munkaerőköltségek csökkentésében és a tisztítás következetességének biztosításában.

Csatlakozás automatizálási rendszerekhez

A modern lézertisztító berendezések általában támogatják az integrációt számos ipari automatizálási platformmal, például robotrendszerekhez, PLC vezérlőrendszerekhez, vizuális pozicionáló rendszerekhez stb. való csatlakozást kommunikációs interfészeken (EtherCAT, Profinet, Modbus stb.) keresztül. A következőket tudják elérni:

- Robotrásegítéses lézeres tisztítás: A robotkar precízen mozgatja a tisztítófejet, lehetővé téve a nagy mennyiségű, összetett, ívelt felület automatikus tisztítását.

- Pályavezérlés és szkennelőfej-összekötő rendszer: Többtengelyes összekötő platform vagy automatikus csúszósín vezérli a lézerszkennelési útvonalat a nagy méretű munkadarabok hatékony és folyamatos tisztítása érdekében.

- Távoli kioldó és biztonsági reteszelő mechanizmus: Biztosítja az üzembiztonságot és a berendezés stabilitását, valamint támogatja az automatikus túlfolyásgátló és rendellenes leállítási mechanizmusokat.

Adatrögzítés és -elemzés

A csúcskategóriás lézeres tisztítórendszerek általában ipari minőségű adatrögzítő modulokkal vannak felszerelve, amelyek rögzítik az egyes tisztítási műveletek alapvető paramétereit, például a teljesítményt, a frekvenciát, az impulzusszélességet, a pályaidőt stb., hogy megkönnyítsék a későbbi elemzést és a minőség nyomon követhetőségét:

- Tisztítási paraméterek archiválása: Az egyes munkadarab-kötegek tisztítási adatai automatikusan tárolódnak, és a tisztítási állapot mindenkor nyomon követhető.

- Minőségelemzés: A tisztítóhatás-érzékeléssel (például képfelismeréssel vagy érzékelő-visszajelzéssel) kombinálva egy adatbázis jön létre a különböző anyagok és paraméterkombinációk számára a folyamat optimalizálásának elősegítése érdekében.

- Távoli diagnosztika és rendszerfrissítés: A felhőplatformon vagy ipari szerveren keresztül távoli szoftverfrissítések és hibadiagnózis támogatott az értékesítés utáni reagálás hatékonyságának javítása érdekében.

Testreszabott megoldások

Az ügyfelek speciális tisztítási igényeire reagálva a lézeres tisztítórendszer rugalmasan testreszabható exkluzív rögzítőrendszerekkel, forgó platformokkal, görgős szállítószalagokkal, automatikus be- és kirakodórendszerekkel stb.:

- Speciális rögzítőelem-kialakítás: javítja a rögzítési hatékonyságot és biztosítja, hogy a lézersugár stabilan lefedje a tisztítási területet.

- Kötegelt automatizált feldolgozás, például automatikus összeszerelő sorokhoz való dokkolás a többállomásos folyamatos működés elérése érdekében ipari környezetben;

- Rugalmas folyamatbeállítás: A rendszer támogatja a többcélú folyamatparaméterek előre beállított értékeit, amelyek megkönnyítik a különböző tisztítási feladatok közötti gyors váltást.

A fejlett beállításoknak és az automatizált integrációnak köszönhetően a lézertisztító berendezések már nem elszigetelt, önálló eszközök, hanem az intelligens gyártósor fontos részét képezik. Nemcsak a termelési ritmust és a tisztítás következetességét javítja, hanem segíti a vállalkozásokat egy fenntartható, rendkívül rugalmas és magas színvonalú intelligens gyártórendszer kiépítésében is.

Összesít

Egy impulzuslézeres tisztítógép kiemelkedő teljesítménye, kiváló teljesítménye és stabil működése nemcsak a kiváló minőségű lézergenerátor testtől függ, hanem a teljes rendszer tudományos tervezésétől és ésszerű konfigurációjától is a beállítástól az alkalmazásig. Legyen szó komplex fém rozsdatisztításról, oxidréteg eltávolításáról vagy nagy pontosságú formafelület-kezelésről, a hatékony, biztonságos és szabályozható tisztítóhatások eléréséhez biztosítani kell, hogy minden folyamatlépés szigorúan végrehajtásra kerüljön:

A korai tisztítási állapotfelméréstől (beleértve az anyagtípust, a szennyeződés jellemzőit, a tisztítási célpontot) a megfelelő lézergenerátor típusának és teljesítményparamétereinek kiválasztásán, a megfelelő hűtőrendszer és kipufogógáz-tisztító berendezés illesztésén át a későbbi lézersugár-beállításig, paraméter-hibakeresésig, rendszerkalibrálásig és biztonsági védelemig stb. minden egyes elem közvetlenül befolyásolja a berendezés munkahatékonyságát, tisztítási pontosságát és élettartamát. A tudományos beállítási folyamat nemcsak a tisztítás következetességét javíthatja, hanem jelentősen csökkentheti az üzemeltetési költségeket és a karbantartás gyakoriságát is, ami kulcsfontosságú a vállalkozás hosszú távú és hatékony működésének biztosításához.

Szerezzen lézeres megoldásokat

Ha valóban nagy teljesítményű, intelligens és alkalmazkodó lézeres felületkezelési megoldást keres, AccTek Laser lesz az ideális választás. Elkötelezettek vagyunk amellett, hogy impulzuslézeres tisztítórendszereket biztosítsunk globális ügyfeleinknek, amelyek számos iparágat és forgatókönyvet lefednek. A berendezések 50 W-tól 500 W-ig terjedő teljesítményszinteket fednek le, így mindenféle alkalmazásra alkalmasak, a könnyű folttisztítástól az erős szennyeződések rozsdaeltávolításáig. Ami még fontosabb, teljes folyamatra szabott szolgáltatásokat is támogatunk, és rugalmasan konfigurálhatunk exkluzív berendezéseket, automatizálási rendszereket és kezelőfelületeket a munkadarab alakjának, tisztítási igényeinek és gyártósori környezetének megfelelően.

Ezenkívül tapasztalt műszaki mérnöki csapatunk egyéni értékesítés előtti állapotfelmérést, távoli telepítési útmutatást, üzemeltetési képzést és folyamatos műszaki támogatást tud nyújtani ügyfeleinknek, hogy biztosítsák a berendezések zökkenőmentes, hatékony és gondtalan használatát a berendezés használatának minden szakaszában. Ha minket választ, az a professzionalizmus, a hatékonyság és a hosszú távú érték választását jelenti. Üdvözöljük a... lépjen kapcsolatba velünk ingyenes tesztelési megoldásokért vagy személyre szabott tanácsadásért.

Elérhetőség

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 A zóna, Lunzhen ipari zóna, Yucheng város, Shandong tartomány.

Szerezzen lézeres megoldásokat