Hogyan befolyásolja a sugáradagoló rendszer a lézerhegesztőgép hatékonyságát?

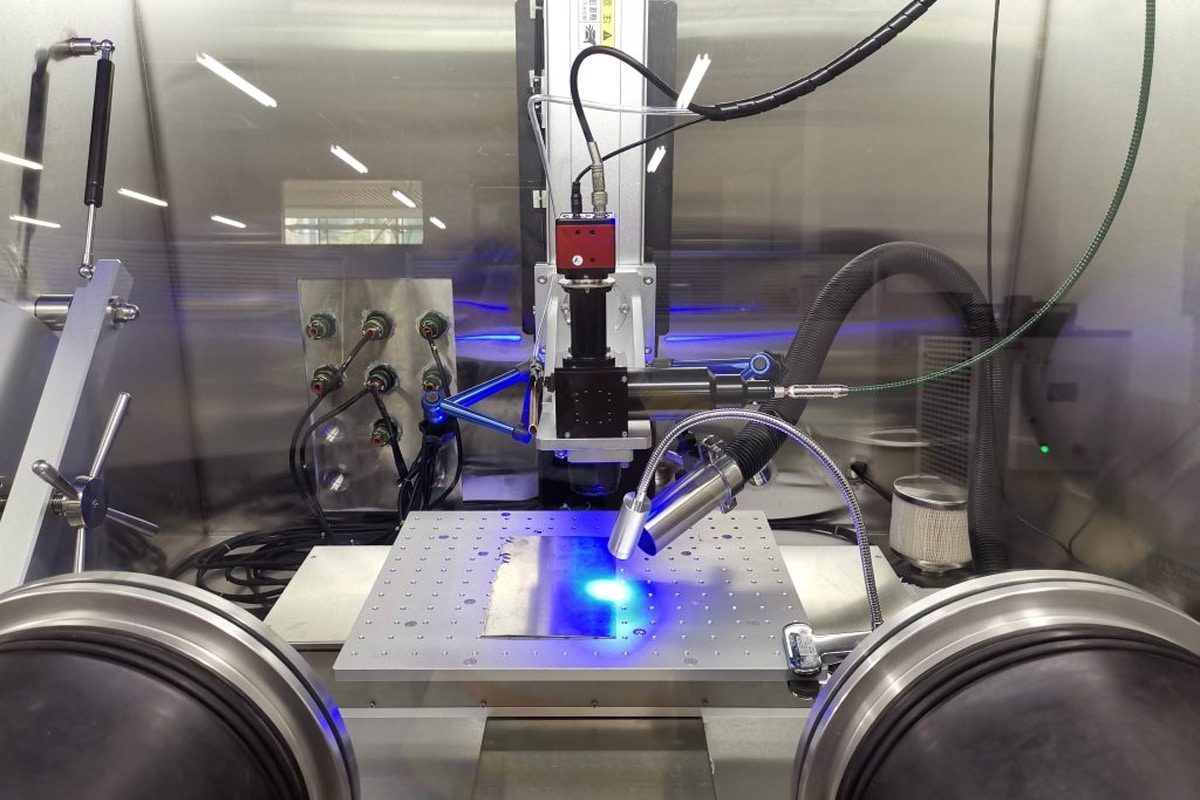

A modern gyártásban a lézerhegesztő gépek hatékonysága nemcsak a lézerforrás típusától (például száloptika, CO2 vagy ultragyors lézerek) és a teljesítménytől függ, hanem szorosan összefügg a nyalábtovábbító rendszerekkel is. A rendszer olyan alapvető alkatrészeket tartalmaz, mint az optikai szálak, reflektorok, fókuszáló lencsék és hegesztőfejek, és átviteli hatékonysága közvetlenül befolyásolja a lézersugár minőségét, a fókuszálási pontosságot és az energiastabilitást. A kiváló minőségű nyalábátviteli alkatrészek csökkentik az energiaveszteséget és a ponteltolást, ami következetesebb, nagy pontosságú hegesztési minőséget és hegesztési sebességet eredményez hegesztés és vágás során, miközben csökkentik a hőhatásövezeteket (HAZ) és a hibaszázalékot.

Egy megfelelően megtervezett nyalábátviteli rendszernek figyelembe kell vennie az ipari környezet biztonságát és stabilitását is, beleértve a hatékony ütközést a nagy fényvisszaverő képességű tükör vagy a száloptikás átvitel révén, és zárt optikai útvonalat vagy automatikus fókuszmechanizmust kell alkalmaznia, például automatikus fénycsatolást, távfelügyeletet vagy mesterséges intelligencián alapuló fókuszoptimalizálást, hogy megbirkózzon az olyan interferenciákkal, mint a rezgés és a hőmérséklet-változások a hegesztés során, és biztosítsa a folyamatos üzem megbízhatóságát. Ezért minden piacorientált, nagy pontosságú lézeres koptatógép esetében a nyalábátviteli rendszer a háttérben zajló hős, és a hatékony, stabil és alacsony karbantartási költségű működés kulcsfontosságú garanciája.

Tartalomjegyzék

Nyalábadagoló rendszerek megértése

A modern gyártásban a nyalábtovábbító rendszerek kulcsfontosságúak a lézerfény hatékony és pontos szállításában a termelési forrástól a hegesztési pontig. Általában optikai szálakból vagy reflektorokból, fókuszáló lencsékből, védőablakokból és hegesztőfejekből stb. állnak. Alacsony energiaveszteséget és nyalábminőséget kell biztosítaniuk a stabil és nagy pontosságú hegesztés elérése érdekében. A kiváló minőségű szálátvitel vagy a nagy fényvisszaverő képességű tükrök a precíziós beállítással kombinálva minimalizálhatják a ponteltolást és a veszteségeket, biztosítva, hogy a nagy pontosságú lézerhegesztőgép állandó hegesztési mélységet és hegesztési minőséget tudjon fenntartani különböző anyagokon (például rozsdamentes acél, szénacél és alumíniumötvözet).

Ezenkívül egy megfelelően megtervezett nyalábátviteli rendszernek figyelembe kell vennie az ipari alkalmazások megbízhatóságát és karbantartásának egyszerűségét is. Ezért a költséghatékonyságot célzó ügyfelek számára a nyalábátviteli rendszer a lézerhegesztőgép teljesítményének mozgatórugója; a kiváló tervezés és karbantartás közvetlenül meghatározza a hegesztési pontosságot, a termelési hatékonyságot és a berendezés megbízhatóságát. Ha stabilabb és hatékonyabb hegesztési élményt szeretne, a nyalábátviteli alkatrészek kiválasztására, beállítási módjára és napi karbantartási specifikációira kell összpontosítania.

A sugárátviteli rendszer főbb elemei

Egy nagy pontosságú lézerhegesztőgépben a sugárátviteli rendszer minden alkatrésze kulcsfontosságú, és közvetlenül meghatározza a hegesztés minőségét, hatékonyságát és stabilitását. Az alábbiakban a négy fő komponens elemzését ismertetjük:

Optikai szál: A szál felelős a lézer átviteléért a lézerforrástól a hegesztőfejig, és meghatározza a maximális átviteli teljesítményt. A kiváló minőségű optikai szál (például önhűtő, alacsony modális szórású, szabványos QBH csatlakozóval) jelentősen csökkentheti a csillapítást, és javíthatja az általános hatékonyságot és stabilitást. Különösen a nagy teljesítményű, több kilowattos szálas lézerhegesztő rendszerekben az optikai szál teljesítménye közvetlenül befolyásolja a rendszer élettartamát és a karbantartás gyakoriságát.

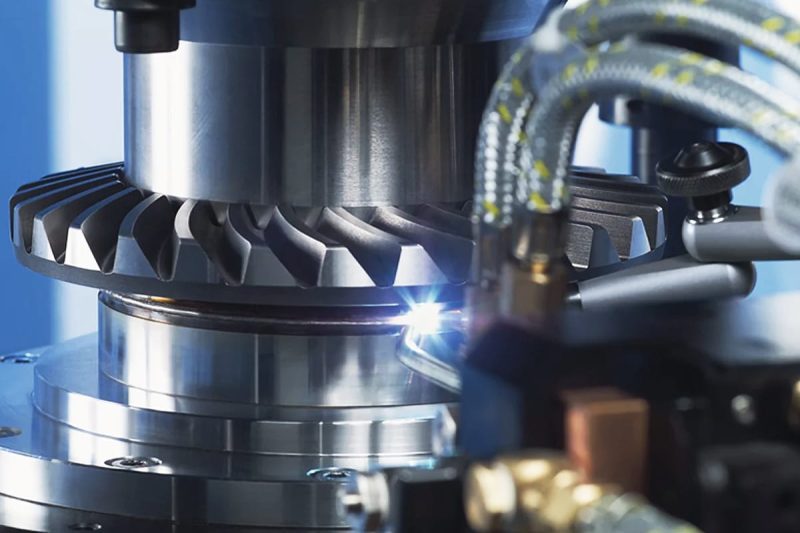

Nyalábtágító: A nyalábtágítókat a nyaláb átmérőjének és divergencia szögének szabályozására használják, és lehetnek refraktívak vagy reflektívek (például Galilei-, Cassegrain-). Csökkenthetik a foltszórást, javíthatják a fókuszálási pontosságot és fokozhatják a hegesztési pontosságot. A reflektív nyalábtágítók a kromatikus aberrációt és a gömbi aberrációt is elkerülhetik, és alkalmasak UV/IR/ultragyors lézerrendszerekhez.

Tükrök és reflektorok: Ezek az optikai eszközök sugárpálya-irányítást végeznek, és nagy fényvisszaverő képességű bevonatokkal (például fém- vagy ezüstfóliával) kell rendelkezniük a visszaverődési veszteségek csökkentése és a sugárminőség állandóságának fenntartása érdekében. A nagy teljesítményű rendszerek fényvisszaverő fókuszáló lencséket (parabolikus vagy tengelyen kívüli) is használnak a lencse sérülésének elkerülése és a nagy stabilitású hegesztőfej kialakításának elérése érdekében.

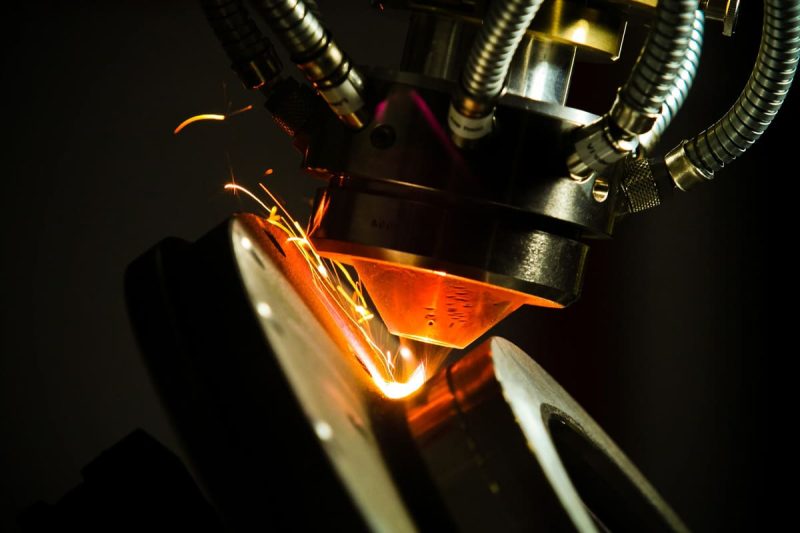

Fúvóka és fókuszáló fej: A fókuszáló fej összegyűjti a nyalábot és vezérli a hegesztési fókuszt, ami fontos elem, és meghatározza a hegesztési penetrációs mélységet és a hegesztési minőséget. A hatékony fókuszáló fejek gyakran autofókusz funkcióval rendelkeznek, és védőgázt biztosítanak a fúvókával együtt, ami hatékonyan megakadályozza az oxidációt és a fröccsenést, valamint javítja a hegesztési stabilitást.

A nyalábtovábbító rendszer fő alkotóelemei együttesen stabil és nagy pontosságú nyalábtovábbító rendszert alkotnak. A kiváló minőségű optikai szál, a precíziós nyalábtágítók, a nagy teljesítményű, ellenálló reflektorok és a nagy teljesítményű fókuszáló fejek együttesen biztosítják a hegesztési pontosságot, a behatolási mélységet és a rendszer stabilitását. A gondos tervezés és kiválasztás nemcsak jelentősen javíthatja a rendszer működési hatékonyságát... szál lézeres hegesztőgép hanem segítik a gyártókat a karbantartási költségek csökkentésében és a költséghatékony termelés elérésében.

A nyalábkijuttatás hatékonyságát befolyásoló fő tényezők

Egy nagy teljesítményű lézerhegesztőgépben a sugárkibocsátási hatékonyság az a fő mutató, amely meghatározza a hegesztési minőséget és a termelési stabilitást. Ez nemcsak a rendszer kialakításához kapcsolódik, hanem a napi üzemeltetéshez és karbantartáshoz is. A következő négy tényező átfogóan befolyásolja a sugárkibocsátási teljesítményt és a hegesztési eredményt:

Sugárnyalat minősége (M2)

Minél kisebb az M2 érték, annál közelebb van a nyaláb az ideális Gauss-módushoz, nagyobb energiasűrűséggel és fókuszáló képességgel. Tanulmányok kimutatták, hogy az M2 csökkentése (11,6-ról 1,25-re) körülbelül 5,5-szeresére növelheti a hegesztési sebességet, 2,3-szorosára növelheti a hegesztési stabilitást (CPK), és javíthatja az általános hegesztési hatékonyságot. Ez közvetlenül optimalizálja a lézersugaras hegesztés hegesztési varratát és áteresztőképességét olyan anyagokon, mint az alumíniumötvözet és a szénacél.

Teljesítményveszteség

Az átviteli útvonalon fellépő kis veszteségek felhalmozódhatnak és felerősödhetnek a kimeneti teljesítmény csökkenéséhez. A fő források a következők:

- Szálhajlítás és módusbeli eltérés

- Tükör/reflektor felületének szennyeződése vagy bevonat öregedése

- Zárt optikai útvonal meghibásodása

Még ha az energia vesztesége is csupán 1–2%, az már befolyásolja a hegesztés állandóságát és a termelési kapacitást. Ezért az alacsony veszteségű optikai útvonal elérése és a rendszeres karbantartás az alapja a stabil teljesítmény biztosításának.

Rendszerstabilitás

Az optikai útvonal excentricitása vagy mechanikai rezgés okozta fókuszeltolódás eltéréseket okozhat a hegesztési pozícióban és mélységben, növelheti a gép állásidejét és selejtarányát, valamint csökkentheti az OEE-t (teljes berendezéshatékonyságot). Az intelligens optikai útvonal-beállítás és a mechanikus platformkialakítás jelentősen javíthatja a rendszer stabilitását.

Karbantartási követelmények

A karbantartás gyakorisága és stratégiája közvetlenül befolyásolja az átviteli hatékonyságot, beleértve, de nem kizárólagosan:

- Tisztítsa meg az optikai kábel interfészét vagy a fókuszáló lencsét.

- Cserélje ki a tükör védőablakbevonatát.

- Porvédelem és rendszeres kalibrálás

A jó karbantartás magas szinten tartja a gerendák hatásfokát, csökkentve a nem tervezett karbantartást és az energiaveszteséget.

A nyalábátviteli rendszerben négy fő tényező együttesen határozza meg a nyalábátvitel hatékonyságát és a lézerhegesztőgép teljesítményének javulását: Először is, a kiváló nyalábminőség (nyalábminőség, M2 és BPP) lehetővé teszi a lézer pontosabb fókuszálását, ezáltal nagyobb hegesztési sebességet és hegesztési pontosságot érve el; másodszor, az alacsony veszteségű optikai útvonal kialakítása és a tükörbevonat minimalizálja a teljesítményveszteséget és stabil energiatermelést biztosít; harmadszor, a megbízható rendszerstabilitás elkerülheti a fókuszeltolás vagy mechanikai rezgés okozta állásidőket és hegesztési hibákat; végül a szabványosított karbantartáskezelés (például a száloptikai interfészek, tükrök és védőablakok rendszeres tisztítása) biztosíthatja a hosszú távú stabil működést és csökkentheti a meghibásodási arányt. Ezen kapcsolatok optimalizálása nemcsak jelentősen javíthatja a hegesztési pontosságot és a termelékenységet, hanem alacsonyabb karbantartási költségeket és magasabb üzemi megtérülést is eredményezhet a lézerhegesztőgép-befektetésen.

A sugáradagoló rendszer konkrét hatása a hegesztési hatékonyságra

Egy nagy teljesítményű lézerhegesztőgépben a nyalábtovábbító rendszer nemcsak a lézerek továbbítására szolgál, hanem a magkapcsolat is, amely meghatározza a hegesztési hatékonyságot és a termékminőséget. Az alábbiakban a négy fő dimenzió részletes elemzését végezzük:

Hegesztési sebesség: A kiváló minőségű sugártovábbító rendszer hatékony energiaátadást biztosít, lehetővé téve a lézer számára, hogy rövidebb idő alatt végezze el a hegesztési feladatokat. Például a sugártovábbítási teljesítmény javításával felgyorsul a varrat haladási sebessége, jelentősen lerövidül a ciklusidő, és jelentősen javul a termelési hatékonyság.

Pontosság és precizitás: A kiváló nyalábminőség (alacsony M2, magas BPP) lehetővé teszi a mikrohegesztést és a precíziós alkatrészmegmunkálást. A gyakorlati alkalmazásokban a pontméret 0,2 mm alatt is szabályozható, amit széles körben alkalmaznak olyan iparágakban, mint a repülőgépipar és az orvostudomány, ahol rendkívül magasak az elvárások a hegesztési geometriával és felülettel szemben.

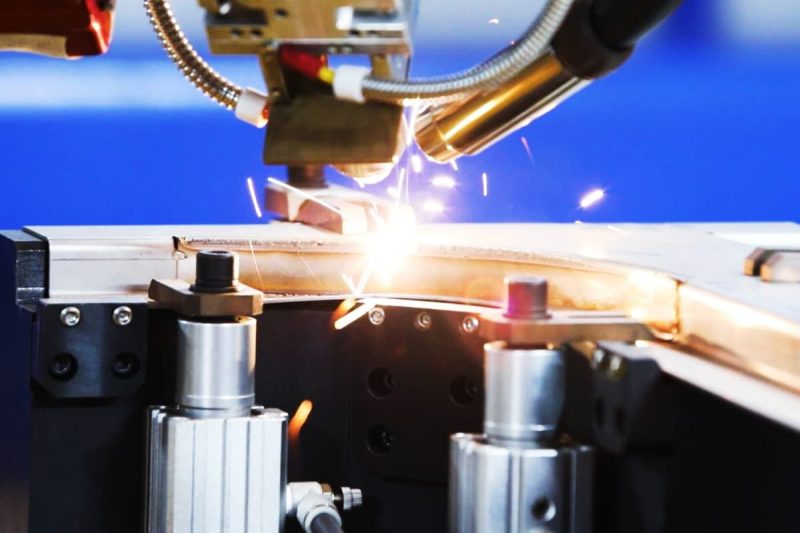

Anyagkihasználás: A precíz fókuszálás és a stabil energiatermelés kisebb hőhatásövezetet (HAZ) eredményez, ezáltal csökkenti az anyag deformációját és a hőveszteséget. Ez nemcsak a selejtarányt csökkenti, hanem anyagköltségeket is takarít meg, és javítja a gyártás fenntarthatóságát.

A berendezés teljes hatékonysága: A hatékony sugárkijuttatás nemcsak a rendszer állásidejét és a hegesztési hibaarányt csökkenti, hanem növeli a berendezés óránkénti áteresztőképességét is. Ezért a sugárkijuttató rendszer optimalizálása kulcsfontosságú intézkedés a magas OEE és a termelésfolytonosság eléréséhez.

A nyalábátviteli rendszer átviteli hatékonyságának, nyalábminőségének, stabilitásának és karbantartási specifikációinak optimalizálásával gyorsabb hegesztési sebesség, nagyobb pontosság, kevesebb anyagveszteség és nagyobb berendezés-megbízhatóság érhető el. A vásárlók számára ez azt jelenti, hogy versenyképesebb költséghatékonyságot és magasabb üzemi megtérülést érhetnek el a lézeres hegesztőgépek vásárlásakor.

Javaslatok a nyalábátviteli rendszer optimalizálására a hatékonyság javítása érdekében

Egy nagy teljesítményű lézerhegesztőgépben a nyalábátviteli rendszer közvetlenül meghatározza a hegesztési minőséget és a termelési hatékonyságot. A rendszer optimalizálása nemcsak a hegesztési sebességet, a pontosságot és az állandóságot javíthatja, hanem csökkentheti az energiafogyasztást és a karbantartási költségeket is, ami magasabb megtérülést eredményezhet a befektetők számára. Ezért ez a szakasz részletesen tárgyalja a konkrét optimalizálási intézkedéseket három szempontból: „Beállítás és kalibrálás”, „minőségellenőrzés” és „fejlett funkcióbővítés”.

Beállítás és kalibrálás

Az optikai útvonal beállítása az első lépés a hatékony átvitel biztosításához. A vörös fényű kalibrátor (vagy alacsony teljesítményű látható fényű lézermutató) rendszeres használata a főbb alkatrészek, például a száloptika kimenetének, a kollimátorlencsének és a fókuszáló fejnek az beállításához elkerülhető a ponteltolás és a fókuszeltolódás, ezáltal javítva a hegesztés állandóságát és megismételhetőségét.

- Kalibrációs folyamat és gyakoriság: Az optikai útvonal beállításának ellenőrzését a berendezés első telepítése után, nagyobb javítások után, valamint havonta vagy minden gyártási tétel előtt ajánlott elvégezni. Nyalábelemzővel figyelje a folt alakját annak megerősítésére, hogy az olyan paraméterek, mint az M2 és a BPP, a tervezett tartományon belül maradnak; teljesítménymérővel mérje meg a teljesítménykülönbséget az átvitel előtt és után, hogy ellenőrizze, hogy a veszteség az elfogadható tartományon belül van-e.

- Eszközök és módszerek: A nagy pontosságú, önkollimáló CCD-goniométerrel vagy lézeres igazítási asztallal végzett automatikus vagy félautomata igazítás segít a kis eltérések gyors észlelésében és az azonnali korrekciókban, különösen rezgéses vagy hőmérsékletváltozásos környezetben, ami jelentősen javíthatja a rendszer stabilitását.

- Biztonság és nyilvántartás: A kalibrálás során feltétlenül tartsa be a biztonsági előírásokat, és kerülje a lézerrel való közvetlen vizuális érintkezést. Jegyezze fel az egyes kalibrációs adatokat, és készítsen előzményarchívumot az optikai útvonal stabilitásáról a későbbi trendelemzés és a megelőző karbantartás megkönnyítése érdekében.

Minőség-ellenőrzési intézkedések

A szigorú minőségellenőrzés kulcsfontosságú a sugárátviteli hatékonyság fenntartásához.

- Az átviteli veszteség valós idejű monitorozása: Helyezzen el lézerteljesítmény-mérőket az optikai útvonal kulcsfontosságú csomópontjain a lézerteljesítmény változásainak valós idejű monitorozása érdekében. Rendellenes veszteség észlelésekor (például >1–2%) azonnal ellenőrizze a szálak hajlását, a tükör szennyeződését vagy a bevonat öregedését, hogy elkerülje a hegesztési eredményeket befolyásoló rejtett energiaveszteség felhalmozódását.

- Tisztítási és csereciklus: Készítsen tisztítási és cseretervet a tükrök, védőablakok és fókuszálófejek számára a használati környezetben lévő por és fröccsenő folyadék mértéke alapján. Például poros vagy fröccsenő folyadékkal teli jeleneteken a védőlencséket naponta vagy minden műszakban ellenőrizni kell a szennyeződés okozta szóródás és elnyelés elkerülése érdekében; normál körülmények között a nagy pontosságú optikai bevonat alkatrészeket hetente kell tisztítani, és kéthavonta cserélni kell az alacsony veszteségű optikai útvonal fenntartása érdekében.

- Környezetvédelem: Gondoskodjon megfelelő védőintézkedésekről az optikai alkatrészekhez, például lezárt optikai útvonal kabinokhoz, gáztisztítókhoz vagy gázvédő eszközökhöz, hogy csökkentse a levegőben szálló részecskék és a hegesztési salak optikai útvonalba jutását; rezgésszigetelő kezelést kell végezni a száloptikás interfészeken és az optikai asztalokon, hogy csökkentse a mechanikai rezgés hatását a fényfolt stabilitására.

Speciális funkciók

Az érett optimalizálási intézkedések mellett a fejlett technológiák intelligensebb és stabilabb nyalábátvitelt is lehetővé tesznek:

- Aktívan hűtött fókuszáló fej: Nagy teljesítményű és hosszú távú működéshez aktív vízhűtéses vagy levegőhűtéses fókuszáló fejek is felszerelhetők, amelyek csökkentik az optikai alkatrészek hőmérséklet-eltolódását, meghosszabbítják az élettartamot, és biztosítják, hogy a fókuszálási pontosság változatlan maradjon a hosszú távú gyártás során.

- Automatikus vagy félautomata igazító rendszerek (opto-mechanikus igazító rendszerek): CCD-n vagy érzékelőkön alapuló online igazító rendszerek alkalmazása az optikai útvonal eltéréseinek valós idejű monitorozására, valamint mikroreflektorok vagy beállító mechanizmusok meghajtására az automatikus kompenzálás, a kézi beavatkozás csökkentése, valamint a termelés folytonosságának és következetességének javítása érdekében.

- Távfelügyelet és intelligens diagnosztika: az integrált érzékelők és egy IoT távfelügyeleti platform valós időben képes olyan mutatókat gyűjteni, mint a nyaláb teljesítménye, a fókuszpozíció, a hőmérséklet stb.; a mesterséges intelligencia algoritmusával kombinálva elemzi a rendellenes trendeket, korán figyelmeztet a potenciális hibákra, támogatja a távoli karbantartási döntéseket és csökkenti az állásidő kockázatát.

- Moduláris optikai interfész: gyorsan cserélhető száloptikai interfészek és fókuszáló fejmodulok tervezése, hogy a berendezés rugalmasan alkalmazkodhasson a különböző folyamatkövetelményekhez (például hegesztésről jelölésre vagy gravírozásra való váltás), javítsa a berendezés kihasználtságát, és több forgatókönyvhöz is megfelelő alkalmazási értéket biztosítson.

A precíz beállítás és kalibrálás, a szigorú minőségellenőrzési intézkedések, valamint az olyan fejlett funkciók bevezetése révén, mint az aktív hűtés, az automatikus beállítás és az intelligens felügyelet, a sugárátviteli rendszer hatékonysága és stabilitása jelentősen optimalizálható, ezáltal javítva a hegesztési pontosságot, felgyorsítva a termelési ritmust, valamint csökkentve az energiafogyasztást és a karbantartási költségeket. Azoknak a befektetőknek, akik a magas költséghatékonyságot és megbízhatóságot célozzák, a sugárátviteli rendszer optimalizálására való odafigyelés és az abba való befektetés jelentős megtérülést eredményezhet a lézerhegesztő gépek vásárlása és üzemeltetése során, biztosítva a hosszú távú stabil termelési kapacitást és a kiváló hegesztési minőséget.

Összesít

Egy nagy teljesítményű lézerhegesztőgépben a nyalábtovábbító rendszer a gép teljes hatékonyságának a középpontjában áll. Az optikai útvonal optimalizálásával, a kiváló minőségű nyalábminőség (például alacsony M2 és magas energiasűrűség) biztosításával, valamint az átvitel során bekövetkező teljesítményveszteség csökkentésével a hegesztési sebesség és a hegesztési pontosság jelentősen javítható. Például a kiváló minőségű optikai alkatrészek és a pontos beállítás lehetővé teszi a lézer számára, hogy az energiát koncentrálva gyorsan stabil hegesztést hozzon létre, csökkentse a hőhatásövezetet és a hibaszázalékot, ezáltal javítva a termelés állandóságát és a hozamot. Ezenkívül a megbízható rendszerstabilitás és a szigorú karbantartás-kezelés (például az optikai szálak, tükrök és védőablakok rendszeres tisztítása) csökkentheti a váratlan állásidőket és a hegesztési hibákat, ami kulcsfontosságú az OEE (általános berendezéshatékonyság) javításához. Csak a nyalábátviteli összeköttetésben hatékony és stabil átvitel elérésével tudja a lézerhegesztőgép fenntartani a magas termelékenységet és a kiváló minőségű kimenetet különböző anyagokban (például rozsdamentes acél, alumínium ötvözet, és szénacél) és összetett munkakörülmények.

A befektetés megtérülése (ROI) szempontjából a nyalábtovábbító rendszer optimalizálása jelentősen csökkentheti az üzemeltetési költségeket és felgyorsíthatja a megtérülési időt. Az iparági esetek szerint a lézeres hegesztőrendszerek 18-24 hónapon belül megtérülhetnek a befektetésük miatt a termelési hatékonyság javításával, valamint a hibás termékek és az utólagos megmunkálás csökkentésével, és a nyalábátvitel optimalizálása fontos hajtóerő. Például az energiafogyasztási veszteségek és a karbantartási állásidő csökkentése nemcsak közvetlenül takarít meg energiát és munkaerőköltségeket, hanem javítja a berendezések kihasználtságát és a teljes gyártósor teljesítményét is. A befektetők számára a költséghatékony lézerhegesztő gépeknek figyelembe kell venniük a hatékony nyalábátvitelt és a tökéletes karbantartási megoldásokat, hogy erősebb piaci előnyre tegyenek szert a nemzetközi versenyben, és magasabb hosszú távú előnyöket és működési értéket biztosítsanak a hegesztési projektek számára.

Szerezzen lézeres megoldásokat

Ha költséghatékony megoldást keres szál lézeres hegesztőgép vagy hordozható lézeres hegesztőgép, vagy egyedi lézerhegesztési megoldásra van szüksége rozsdamentes acélhoz, szénacélhoz, alumíniumötvözethez és más anyagokhoz, AccTek Laser mindent biztosít a sugárátviteli rendszer kalibrálásától (optimális lézerfókusz és energiaátadás biztosítása) a rendszeres karbantartáson és hibadiagnózison át (az iparági legjobb gyakorlatokra hivatkozva a rendszer hosszú távú stabil működésének fenntartása érdekében), a fejlett fókuszfej-frissítésekig és a mesterséges intelligencia paramétereinek optimalizálásáig (különböző folyamatok támogatása, például mélypenetrációs hegesztés, nagysebességű hegesztés vagy mikrohegesztés), szoftver- és távfelügyeleti technológiáig (online diagnózis és korai figyelmeztetés megvalósítása), valamint helyszíni üzemeltetési képzési és folyamattesztelési szolgáltatásokig, hogy segítsen gyorsan elérni a nagy pontosságú hegesztést, a nagy kapacitású termelést és az alacsony karbantartási költségeket; függetlenül attól, hogy a világ melyik piacán van jelen, professzionális tanácsadást, mintavizsgálatot és megtérülési értékelést tudunk nyújtani annak érdekében, hogy lézerhegesztőgép-befektetése maximális megtérülést érjen el, és segítsen javítani a termelési hatékonyságot. Ha többet szeretne megtudni a részletes tervről vagy árajánlatot szeretne kérni, kérjük, forduljon hozzánk bizalommal. lépjen kapcsolatba velünk!

Elérhetőség

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 A zóna, Lunzhen ipari zóna, Yucheng város, Shandong tartomány.

Szerezzen lézeres megoldásokat