Hogyan érhető el a lézerhegesztés az anyagok mélyolvasztásán?

Hatékony és precíz hegesztési technológiaként a lézerhegesztést széles körben alkalmazzák számos iparágban, például az autóiparban, a repülőgépiparban és az elektronikában, a nagy energiasűrűség, az érintésmentes feldolgozás és a kis hőhatásövezet előnyeinek köszönhetően. A hagyományos hegesztési módszerekkel összehasonlítva a lézerhegesztés gyorsabban, kisebb hődeformációval és nagyobb hegesztési szilárdsággal képes összetett szerkezetek összekapcsolására, és különösen alkalmas precíziós gyártáshoz és nagy igényű ipari termelési forgatókönyvekhez.

A lézeres hegesztési eljárás során az anyagok mély behatolású hegesztésének eléréséhez számos tényező átfogó figyelembevételére van szükség, mint például a lézerparaméterek, az anyagtulajdonságok és a hegesztési folyamatvezérlés. Ez a cikk mélyrehatóan feltárja a lézerhegesztés alapelveit, a behatolási mélységet befolyásoló fő tényezőket, és részletesen elemzi a mély behatolás kialakulásának mechanizmusát és optimalizálási stratégiáját, hogy segítse a vállalkozásokat a lézerhegesztési technológia jobb alkalmazásában, valamint a hegesztés minőségének és termelési hatékonyságának javításában.

Tartalomjegyzék

Tudj meg többet a lézerhegesztésről

Definíció és indoklás

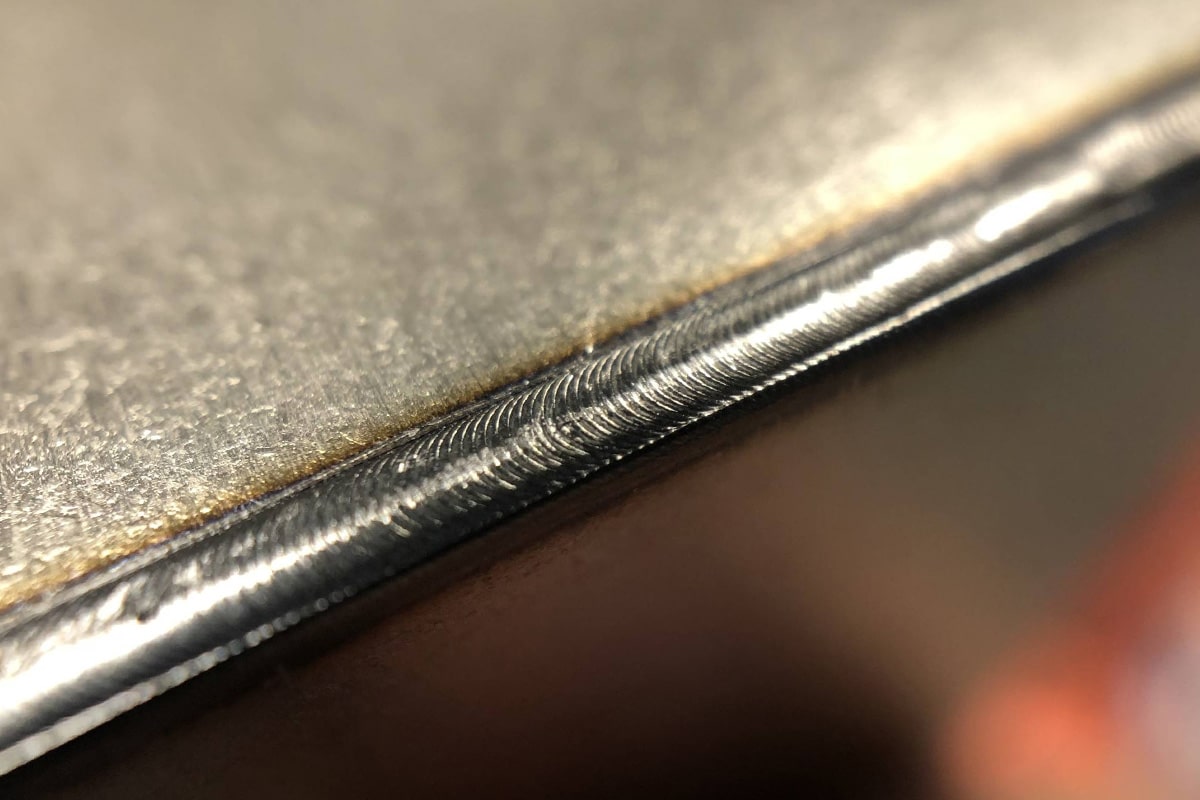

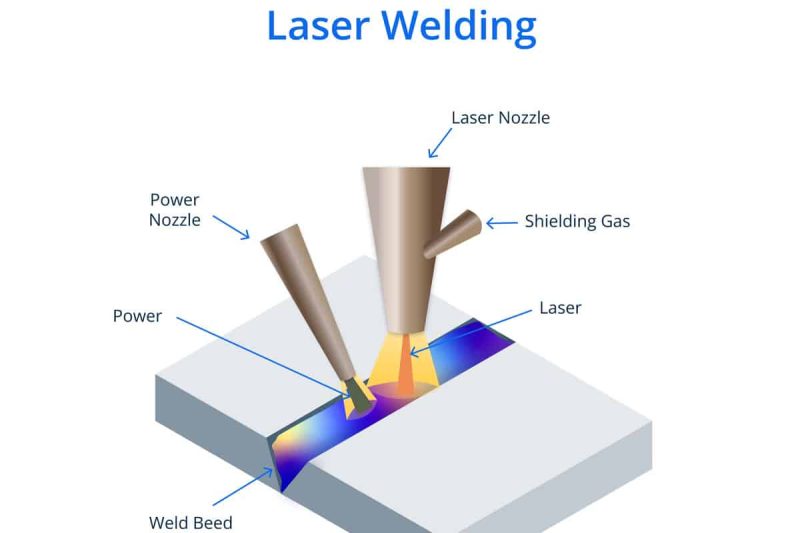

A lézerhegesztés egy olyan eljárás, amely lézersugarat használ hőforrásként az anyag lokális felmelegítésére olvadáspontig a hegesztés elérése érdekében. A lézersugár a hegesztési területre fókuszál, és a nagy intenzitású fényenergia gyorsan felmelegíti és megolvasztja az anyagot, olvadt medencét képezve, amely lehűlés után erős hegesztett kötést képez. A lézerhegesztés nagy energiasűrűséggel, nagy pontossággal és nagy hegesztési sebességgel rendelkezik, és alkalmas precíziós alkatrészek hegesztésére.

Lézeres hegesztési folyamat áttekintése

A lézerhegesztési eljárás általában a lézersugár besugárzását, az anyag melegítését és olvasztását, az olvadékképződést, a hűtést és a megszilárdulást stb. foglalja magában. Ezekben a lépésekben a lézerenergia hatékony felhasználása és az anyagok kölcsönhatása határozza meg a hegesztési hatást, különösen a mélyolvasztás képességét.

Lézersugár kölcsönhatása anyagokkal

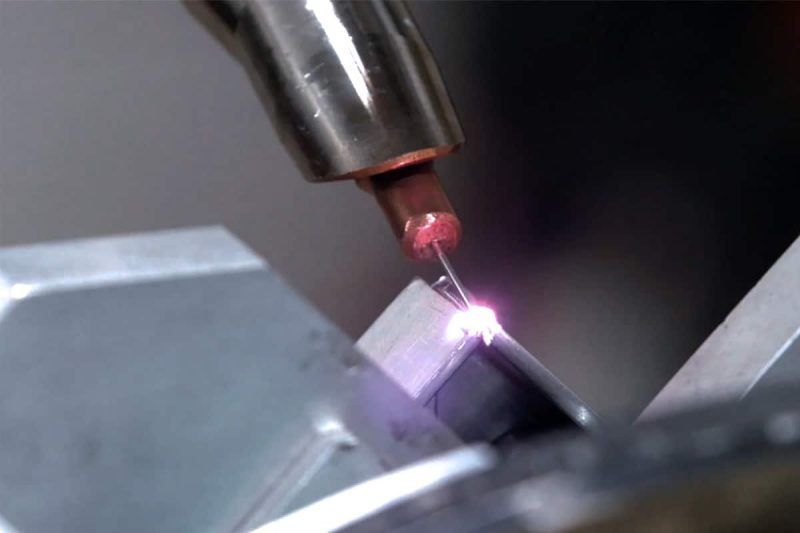

A lézerhegesztés lényege a lézersugár és az anyag kölcsönhatása, ami kulcsfontosságú a hatékony és mély behatolású hegesztés eléréséhez. A lézersugár egy nagy energiasűrűségű fényforrás. Amikor besugározza az anyag felületét, az anyag részben elnyeli, visszaveri vagy átengedi azt. Az elnyelt fényenergia ezután hőenergiává alakul, aminek következtében az anyag gyorsan felmelegszik, és olvadt vagy elpárologtatott állapotba kerül, ezáltal befejeződik a hegesztés. A különböző anyagok fizikai tulajdonságai, mint például az abszorpcióképesség, a hővezető képesség és az olvadáspont, fontos hatással vannak a lézerhegesztés hatékonyságára és minőségére. Ezért az anyag lézerenergia-elnyelésének és a fényenergia hőenergiává alakulásának megértése kulcsfontosságú a... a hegesztési folyamat optimalizálása.

A lézerenergia elnyelése anyagok által

Egy anyag lézerhegesztési teljesítményét elsősorban a lézerenergia elnyelésére való képessége befolyásolja. Az abszorpció kulcsfontosságú paraméter az anyag lézerenergia elnyelésére való képességének mérésére, amely meghatározza a lézerenergia konverziós hatékonyságát a felületen. A különböző anyagok eltérő abszorpciós sebességgel rendelkeznek a különböző hullámhosszú lézerek esetében. Például az olyan anyagok, mint a vas és a... rozsdamentes acél magas abszorpciós sebességgel rendelkeznek a szálas lézergenerátorok esetében (közeli infravörös sáv), így könnyen kialakítható stabil olvadék. Másrészt a nagy fényvisszaverő képességű fémek, mint például alumínium és réz alacsony abszorpciós sebességgel rendelkeznek, ami nagy energiaveszteséget eredményez. Nagyobb teljesítményű lézerekre vagy speciális hullámhosszakra (például kék vagy zöld lézerekre) van szükség az abszorpciós sebesség javításához. Ezenkívül olyan tényezők, mint az oxidréteg, az érdesség és az anyag felületének hőmérséklete is befolyásolják a lézer abszorpciós hatását. Ezért hegesztés előtt általában felületkezelésre van szükség a hegesztési stabilitás javítása érdekében.

Fényenergia hőenergiává alakítva

Amikor a lézersugár besugározza az anyag felületét, az elnyelt fényenergia gyorsan hőenergiává alakul, aminek következtében az anyag hőmérséklete gyorsan emelkedik. Amikor a hőmérséklet eléri az olvadáspontot, az anyag olvadt állapotba kerül, és olvadt medencét képez; ha a hőmérsékletet tovább emelik a párolgási hőmérsékletig, az anyag egy része elpárolog, tűszúrásszerű hatást képezve, ezáltal mély behatolású hegesztést eredményezve. A fényenergia hőenergiává alakításának hatékonysága közvetlenül meghatározza a hegesztés mélységét és minőségét. Ha az energiaátalakítás nem elegendő, az sekély hegesztési varratokat, rossz fúziót, vagy akár a stabil hegesztési kötés kialakulásának meghiúsulását eredményezheti. A túlzott energiabevitel az anyag túlégését, pórusok kialakulását vagy hegesztési deformációt okozhat. Ezért az olyan paraméterek, mint a lézerteljesítmény, a sugár üzemmód és a hegesztési sebesség, ésszerű szabályozása hatékonyan optimalizálhatja az energiaátalakítási folyamatot és javíthatja a hegesztés minőségét.

A lézerhegesztés lényege a lézersugár és az anyag közötti kölcsönhatás. A kulcs az anyag lézerenergia-elnyelésében és a fényenergia hatékony hőenergiává alakításában rejlik. A különböző anyagok abszorpciós sebessége és hővezető képessége közvetlenül befolyásolja a hegesztési hatást. A lézer hullámhosszának, teljesítménysűrűségének és hegesztési paramétereinek optimalizálásával javítható a fényenergia kihasználási aránya, így kiváló minőségű mélypenetrációs hegesztés érhető el. Ezen kölcsönhatások alapelveinek megértése segít optimalizálni a hegesztési folyamatot, javítja a hegesztés stabilitását és szilárdságát, valamint megfelel a különböző ipari területek alkalmazási követelményeinek.

A behatolási mélységet befolyásoló fő tényezők

A lézerhegesztés mély behatolási hatása a hegesztés minőségének egyik fő mutatója. A behatolási mélység közvetlenül befolyásolja a hegesztés szilárdságát és megbízhatóságát. A hegesztési mélységet számos tényező befolyásolja, beleértve a lézerparamétereket, az anyagtulajdonságokat, a munkadarab geometriáját és összeszerelését, valamint a hegesztési sebességet. Ezek a tényezők kölcsönhatásban határozzák meg az olvadékfürdő kialakulását és tágulását. Ezen paraméterek ésszerű optimalizálása hatékonyan növelheti a hegesztési mélységet, és biztosíthatja a hegesztés stabilitását és állandóságát.

Lézer paraméterek

- Teljesítmény: A lézerteljesítmény a hegesztési mélységet befolyásoló fő tényező. A nagyobb lézerteljesítmény erősebb energiát biztosít az anyag mélyebb megolvasztásához. Általánosságban elmondható, hogy a teljesítmény növekedésével a hegesztési mélység is ennek megfelelően növekszik, de a túl nagy teljesítmény túlégést vagy hegesztési hibákat okozhat.

- Sugárfókusz és foltméret: A lézerfókusz mérete határozza meg az energiakoncentrációt. Egy kisebb fókusz nagyobb energiasűrűséget biztosíthat, ezáltal növelve a hegesztési mélységet. Általánosságban elmondható, hogy a fókuszpozíció pontos beállításával érhető el az olvadási mélység és az olvadási szélesség közötti legjobb egyensúly, a különböző hegesztési igények kielégítése érdekében.

- Impulzus időtartama és frekvenciája: Impulzuslézeres hegesztés esetén a rövid idő alatt bevitt nagy energia segíti az anyag gyors felmelegedését és mélyebb behatolását. Az impulzusparaméterek ésszerű beállításával optimalizálható a hegesztés alakítási minősége és javítható a hegesztés stabilitása.

Anyagtulajdonságok

- Hővezető képesség: Egy anyag hővezető képessége befolyásolja a lézerenergia terjedését. A nagy hővezető képességű anyagok (például a réz és az alumínium) gyorsan leadják a hőt, ami csökkenti a mélyolvadást. Az alacsony hővezető képességű anyagok (például a rozsdamentes acél) hatékonyabban tudják koncentrálni a hőt, így nagyobb behatolási mélységet érnek el.

- Abszorpciós együttható: Az anyag lézerfény-elnyelési képessége kulcsfontosságú tényező a mély behatolás meghatározásában. A magasabb abszorpciós együttható javíthatja az energiakihasználást, ezáltal javítva a hegesztési eredményeket. A nagy fényvisszaverő képességű anyagok esetében általában meghatározott hullámhosszú lézert kell használni, vagy a felületet elő kell kezelni az abszorpció növelése érdekében.

Munkadarab geometriája és összeszerelése

A munkadarab alakja és összeszerelési módja szintén közvetlen hatással van a lézerhegesztés mélyolvasztásos hatására. Az összetett geometriai alakzatok megnehezíthetik a lézersugár pontos besugárzását a célterületen, ami befolyásolja az olvadási mélységet. Ezenkívül, ha a munkadarab összeszerelési rése túl nagy, vagy a pozicionálás pontatlan, az egyenetlen hegesztést okozhat, és ronthatja a hegesztési minőséget. Ezért a hegesztés előtt pontos összeszerelésre és pozicionálásra van szükség annak biztosítására, hogy a lézersugár stabilan hasson a hegesztési területre.

Hegesztési sebesség

A hegesztési sebesség határozza meg, hogy az anyag mennyi ideig nyeli el a lézerenergiát, ezáltal befolyásolja az olvadékfürdő kialakulását. A lassabb hegesztési sebességek általában növelik a hőbevitelt, elegendő időt adva az anyagnak az olvadásra, és ezáltal növelve a behatolási mélységet. Ha azonban a sebesség túl lassú, az túlmelegedést vagy a hegesztési varrat deformációját okozhatja. Ezzel szemben a gyorsabb hegesztési sebességek csökkenthetik a behatolási mélységet, és gyengíthetik a hegesztési varratot. Ezért a tényleges működés során a hegesztési sebességet az anyagtulajdonságoknak és a hegesztési követelményeknek megfelelően kell optimalizálni a legjobb hegesztési minőség elérése érdekében.

A lézerhegesztés behatolási mélységét számos tényező befolyásolja, amelyek közül a lézerparaméterek, az anyagtulajdonságok, a munkadarab geometriája és a hegesztési sebesség a hegesztési hatás meghatározásának kulcsfontosságú tényezői. Az olyan paraméterek, mint a lézerteljesítmény, a fókuszpozíció, a hegesztési sebesség és az optimalizálás, az anyagjellemzőkkel kombinálva hatékonyan javíthatja a mély behatolású hegesztés stabilitását és minőségét. Ezen tényezők átfogó szabályozásával biztosítható a hegesztési folyamat stabilitása és megbízhatósága, megfelelve a különböző ipari alkalmazási forgatókönyvek igényeinek.

Mély behatolású ellenőrzési stratégia

A lézeres hegesztési eljárás során kulcsfontosságú a stabil és állandó mély behatolás elérése. Mivel a hegesztési mélységet számos tényező befolyásolja, például a lézerteljesítmény, a fókuszpozíció, az anyagtulajdonságok és a hegesztési sebesség, olyan stratégiákra van szükség, mint a lézerparaméterek optimalizálása, valamint a valós idejű monitorozás és visszacsatolás a hegesztési minőség és konzisztencia biztosításához. Ezek a szabályozási stratégiák nemcsak a hegesztési szilárdságot javíthatják, hanem csökkenthetik a hegesztési hibákat és javíthatják a termelési hatékonyságot.

Lézeres paraméteroptimalizálás

A lézerparaméterek pontos szabályozása kulcsfontosságú a mélyhegesztésnél. A fő optimalizált paraméterek a következők:

Lézerteljesítmény:

- A nagyobb teljesítmény nagyobb energiabevitelt biztosít, aminek következtében az anyag mélyebben megolvad, ezáltal növelve a hegesztési mélységet.

- A túl nagy teljesítmény az anyag túlzott olvadását vagy párolgását okozhatja, ami hegesztési hibákat, például pórusokat vagy repedéseket okozhat.

- A túl alacsony teljesítmény elégtelen behatolást eredményezhet, és befolyásolhatja a hegesztés szilárdságát.

Fókusz mérete és pozíciója:

- A kis fókuszátmérő növeli az energiasűrűséget, lehetővé téve a lézer számára, hogy hatékonyabban behatoljon az anyagba, ezáltal növelve a behatolási mélységet.

- A fókuszpozíció optimalizálása biztosítja, hogy az energia hatékonyan koncentrálódjon a hegesztési területen, elkerülve a túlzott energiaszórást vagy a felületi olvadást elegendő mélység nélkül.

Impulzus időtartama és frekvenciája (impulzuslézeres hegesztés esetén):

- A rövid impulzusidő és a magas frekvencia kombinációja csökkentheti a hőhatásövezetet, miközben biztosítja a megfelelő behatolást.

- A hosszabb impulzusidő segíti a mélyebb energiabehatolást, de növelheti a hőhatásövezetet, ezáltal befolyásolva a hegesztési pontosságot.

Kísérletezések és számítógépes szimuláció segítségével megtalálható a lézerparaméterek optimális kombinációja a különböző anyagokhoz és hegesztési követelményekhez, biztosítva a hegesztés legjobb mélységét és minőségét.

Valós idejű monitorozás és visszajelzés

A hegesztési folyamat során az állandó behatolás fenntartásához valós idejű monitorozó és visszacsatoló rendszerekre van szükség a hegesztési paraméterek beállításához. Ezek a rendszerek általában optikai érzékelőket, hőkamerákat, lézerteljesítmény-monitorokat stb. tartalmaznak, amelyek képesek érzékelni az anyag reakcióját a hegesztési folyamat során, és az adatok alapján automatikusan módosítani a hegesztési paramétereket.

A monitorozandó főbb paraméterek:

- Olvadt medence hőmérséklete: Infravörös kamerával vagy spektrális analízissel az olvadt medence hőmérséklete valós időben mérhető, így biztosítva, hogy a hőbevitel az ésszerű tartományon belül maradjon.

- Olvadékmedence morfológiája: Az olvadékmedence alakját és dinamikus változásait nagy sebességű kamerával figyelik az egyenletes és stabil hegesztés biztosítása érdekében.

- Lézerteljesítmény-ingadozás: A lézerteljesítmény automatikus érzékelése és beállítása megakadályozza a hegesztési minőség ingadozását a berendezés instabilitása miatt.

Visszajelzési mechanizmus:

- Az intelligens vezérlőrendszer a monitorozási adatok alapján automatikusan képes módosítani a lézerparamétereket az esetleges eltérések kompenzálására. Például, ha az érzékelő nem elegendő behatolást észlel, a rendszer automatikusan növelheti a lézer teljesítményét vagy módosíthatja a fókuszpozíciót.

- Manuális beállítás: Nagy pontosságú alkalmazási esetekben a kezelők manuálisan finomhangolhatják a hegesztési paramétereket a monitorozási adatok alapján, hogy biztosítsák a hegesztési minőség megfelelőségét a követelményeknek.

A lézerhegesztés mélyolvasztásos hatásának biztosításához lézerparaméter-optimalizálásra, valamint valós idejű monitorozási és visszacsatolási stratégiákra van szükség. Az olyan paraméterek, mint a lézerteljesítmény, a fókusztávolság és az impulzus időtartama ésszerű beállításával a hegesztési mélység hatékonyan javítható. Ugyanakkor a fejlett monitorozó rendszerek segítségével a kulcsfontosságú paraméterek valós időben észlelhetők és módosíthatók a hegesztési folyamat során, így biztosítva az olvadási mélység stabilitását és állandóságát. Ezek a szabályozási stratégiák nemcsak a hegesztés minőségét javíthatják, hanem csökkenthetik a hegesztési hibákat és javíthatják a termelési hatékonyságot, így a lézerhegesztési technológia megbízhatóbbá és hatékonyabbá válik az ipari gyártásban.

Alkalmazások és iparágak

A lézerhegesztési technológiát széles körben alkalmazzák számos iparágban nagy pontossága, magas hatékonysága és az összetett anyagokhoz való alkalmazkodóképessége miatt, különösen azokon a területeken, ahol rendkívül magasak a hegesztési minőségi és mélységi követelmények. A lézerhegesztés előnyei ideális választássá teszik olyan igények megoldására, amelyeket a hagyományos hegesztési technológia nem tud kielégíteni. Az alábbiakban néhány tipikus iparágat és alkalmazási területet mutatunk be, amelyek bemutatják a lézerhegesztési technológia fontosságát és széles körű alkalmazását a modern iparban.

autóipar

A lézerhegesztést széles körben alkalmazzák az autógyártásban, különösen a nagy szilárdságú acél és alumíniumötvözet karosszériaelemek hegesztésében. A lézerhegesztés mély hegesztési behatolást biztosít, biztosítja a karosszéria szilárdságát és csökkenti a deformációt. A hatékony lézerhegesztés automatizált gyártósorokon is alkalmas a termelési hatékonyság javítására.

- Nagy szilárdságú acél: A lézerhegesztéssel mélyhegesztést lehet végezni nagy szilárdságú acélon, így biztosítva a karosszéria szilárdságát és biztonságát, miközben csökkenthető a felhasznált anyagmennyiség, ami elősegíti a könnyűszerkezetes kialakítást.

- Alumínium ötvözet Hegesztés: Az alumíniumötvözet egy gyakran használt könnyű anyag a modern autógyártásban. A lézerhegesztési technológia a precíz energiaszabályozási képességének köszönhetően hatékony mélyhegesztést tesz lehetővé az alumíniumötvözetben, biztosítva a csatlakozás szilárdságát és stabilitását.

- Automatizált gyártósor: A lézerhegesztés nagy sebessége és nagy pontossága alkalmassá teszi automatizált gyártósorokra, ami javítja a termelési hatékonyságot és csökkenti a kézi beavatkozást, kielégítve a nagyüzemi termelés igényeit.

Repülőgép

A repülőgépiparban a lézerhegesztést könnyű ötvözetek és kompozit anyagok precíziós hegesztésére használják. Mélyhegesztési képességének és nagy pontosságának köszönhetően a lézerhegesztés ideális hegesztési módszerré vált ötvözetek és szerkezeti alkatrészek számára, biztosítva az alkatrészek megbízhatóságát extrém körülmények között.

- Ötvözetek: A repülőgépipari alkalmazásokban az ötvözeteket (például titánötvözeteket, alumíniumötvözeteket stb.) széles körben használják szerkezeti alkatrészek gyártásához. A lézerhegesztés mélyebb olvadékmedencét és erősebb hegesztési szilárdságot biztosít, így biztosítva az alkatrészek megbízhatóságát extrém munkakörülmények között.

- Kompozit anyagok hegesztése: A kompozit anyagokat széles körben használják a repülőgépiparban könnyű súlyuk és nagy szilárdságuk miatt. A lézerhegesztéssel precíz hegesztést lehet elérni ezen anyagok esetében, biztosítva a szerkezet integritását.

- Nagy pontosságú és magas minőségi követelmények: A repülőgépipari alkatrészek hegesztése rendkívül nagy pontosságot és minőséget igényel. A lézerhegesztéssel hatékonyan elkerülhető a hagyományos hegesztési módszerekben előforduló hőhatásövezet és hegesztési deformáció, biztosítva a hegesztett alkatrészek szilárdságát és tartósságát.

Elektronikai ipar

Az elektronikus eszközök kis alkatrészeit gyakran precíziós lézerhegesztéssel hegesztik, hogy biztosítsák az alkatrészek nagyfokú megbízhatóságát és stabilitását. A lézerhegesztés nagy pontosságú mélyhegesztést tesz lehetővé, elkerülve a többi alkatrész károsodását, így alkalmassá téve mikroelektronikai alkatrészek gyártására.

- Mikroelektronikai alkatrészek: A lézerhegesztést gyakran használják mikroelektronikai alkatrészek, például érzékelők, akkumulátorok, integrált áramkörök stb. hegesztésére. Ezeknek az alkatrészeknek a hegesztési minőségével szemben támasztott követelmények nagyon magasak, és a lézerhegesztés precíz hőbevitelt biztosít a hőkárosodás és az alkatrészek deformációjának elkerülése érdekében.

- Precíziós hegesztés: Az elektronikai iparban a lézerhegesztési technológia nagyon precíz, kisméretű alkatrészek csatlakoztatását teszi lehetővé a környező érzékeny alkatrészek károsítása nélkül.

- A termék megbízhatóságának javítása: A lézerhegesztés erős és stabil hegesztett kötéseket biztosít, biztosítva az elektronikus termékek megbízhatóságát és tartósságát hosszú távú használat során.

A lézerhegesztési technológiát széles körben alkalmazzák számos iparágban, például az autóiparban, a repülőgépiparban, az elektronikában, az orvostudományban, a precíziós szerszámgyártásban stb., nagy pontosságának, nagy hatékonyságának és összetett anyagokhoz való alkalmazkodóképességének köszönhetően. A tudomány és a technológia fejlődésével a lézerhegesztés egyre több területen fog fontos szerepet játszani, kielégíteni a modern ipar igényeit a kiváló minőségű és nagy pontosságú hegesztés iránt, és elősegíteni a gyártástechnológia fejlődését a különböző iparágakban.

Összesít

A lézerhegesztéssel történő mély behatolás elérésének folyamata összetett és precíz, magában foglalja a lézer és az anyag kölcsönhatását, több kulcsfontosságú tényező optimalizálását és szabályozását, valamint a mély behatolás számos mechanizmusát. A lézerparaméterek pontos szabályozásának és a valós idejű monitorozásnak köszönhetően a mélyhegesztés az anyagminőség feláldozása nélkül érhető el. Ezt a technológiát széles körben alkalmazzák számos iparágban, különösen a nagy pontosságú területeken, mint például az autóipar, a repülőgépipar és az elektronika. A technológia folyamatos fejlődésével a lézerhegesztés számos iparágban ki fogja használni egyedi előnyeit.

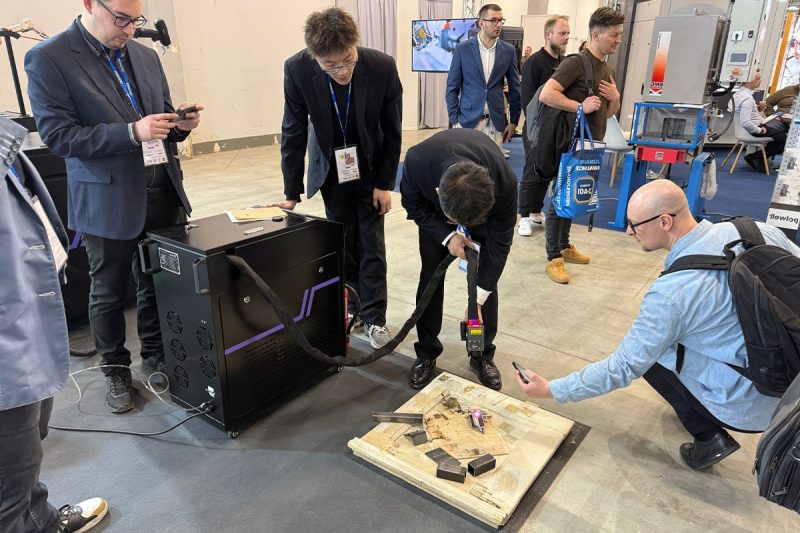

A fenti tartalomban mélyrehatóan elemeztük a lézerhegesztés alapelveit és folyamatait, különös tekintettel a mélyolvasztás elérésére és a főbb szabályozási stratégiákra. Iparágvezetőként, AccTek Laser elkötelezett a hatékony lézerhegesztési megoldások biztosítása iránt. lézeres hegesztőgépek képes kielégíteni a különféle iparágak nagy pontosságú és kiváló minőségű hegesztési igényeit. Ha bármilyen kérdése vagy igénye van, kérjük, vegye fel velünk a kapcsolatot a lézerhegesztéssel kapcsolatos további professzionális tanácsokért és szolgáltatásokért.

Elérhetőség

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 A zóna, Lunzhen ipari zóna, Yucheng város, Shandong tartomány.

Szerezzen lézeres megoldásokat