Lézervágó gép fúvóka útmutató

A lézervágó gép A fúvóka a lézervágó fej végén található kritikus alkatrész. Nemcsak a lézersugarat vezeti, hanem szabályozza a segédgáz áramlását, és védi a fókuszáló lencsét a fröccsenő szennyeződéstől. A fúvóka kiválasztása és állapota közvetlenül befolyásolja a vágás minőségét, hatékonyságát és a berendezés élettartamát. A megfelelő fúvókaválasztás és karbantartás kulcsfontosságú a sima vágások eléréséhez, a sorják csökkentéséhez és a gép üzemidejének maximalizálásához.

Tartalomjegyzék

A lézervágó gép fúvókáinak megértése

Ez a rész a lézervágó fúvóka definíciójával kezdődik, és szisztematikusan elmagyarázza, mi a lézervágó fúvóka, mi a fő szerepe a vágási folyamatban, és miért befolyásolja közvetlenül a fúvóka kiválasztása és karbantartása a vágás minőségét és a berendezés megbízhatóságát.

Meghatározás: A lézervágó gép fúvókája egy precíziós alkatrész, amelyet a vágófej végére szerelnek, jellemzően sárgarézből vagy rézből megmunkálnak. A fúvóka alakja, nyílásának átmérője és belső geometriája kifejezetten a lézersugár fizikai vezetésére és a gáz munkadarab felületére való pontos és stabil becsapódásának elősegítésére szolgál. A fúvóka az optikai rendszer és a munkadarab közötti interfészként, valamint az első védelmi vonalként szolgál a gázáramlás kialakulásának elősegítéséhez és az optikai védelemhez.

A fúvóka fő funkciója

- A lézersugár fókuszálása és az energiasűrűség stabilizálása: A fúvóka nyílása és koncentricitása közvetlenül befolyásolja a lézersugár pontjának alakját és energiaeloszlását a munkadarab elérésekor. A koaxiális, nem eltérítő fúvóka stabil energiasűrűséget tart fenn, ezáltal csökkenti a vágási rés torzulását és javítja a vágás állandóságát.

- A segédgáz áramlási mezőjének biztosítása és szabályozása: A fúvóka nagynyomású oxigén, nitrogén vagy levegő szabályozott áramlását irányítja, hogy felgyorsítsa az olvadt fém eltávolítását a vágásból. A fúvóka átmérője és a belső üreg szerkezete határozza meg a gáz sebességét és eloszlását, ami viszont befolyásolja a vágási mélységet, az él oxidációját (vagy az oxidáció elkerülését) és a sorjaképződést.

- A fókuszáló lencse és a belső optika védelme: A vágási folyamat során a salak, a fröccsenés vagy a légáramlás zavarai a részecskék visszapattanását okozhatják a vágófej üregébe. A fúvóka fizikai gátként működik, csökkenti a részecskék bejutását az optikai útvonalba, minimalizálja a lencse szennyeződésének és a visszaverődés okozta károsodás kockázatát, ezáltal meghosszabbítja az optikai alkatrészek élettartamát és csökkenti a karbantartás gyakoriságát.

- A hőszabályozás és a vágásminőség-ellenőrzés elősegítése: A fúvóka a megfelelő gáztípussal és nyomással kombinálva segít szabályozni a vágáson belüli hűtési sebességet, minimalizálva a hőhatásövezetet (HAZ) és javítva a vágási él minőségét. Különösen nagy teljesítményű és vastag lemezek vágása esetén van jelentős hatással a fúvóka hűtése és a légáramlás stabilitása.

Bár a fúvóka a vágófej apró alkatrésze, döntő hatással van a lézervágó gép vágási pontosságára, élminőségére, megmunkálási sebességére és berendezés megbízhatóságára. A megfelelő fúvókaválasztás, a pontos telepítés és a rendszeres karbantartás az alapja a hatékony és stabil vágás biztosításának.

Fúvóka típusa

Ez a szakasz a lézervágó gépek fúvókáinak két gyakori szerkezetét mutatja be: az egyrétegű fúvókákat és a kétrétegű fúvókákat. Ismerteti azok működési elveit, előnyeit és hátrányait, tipikus alkalmazási forgatókönyveit, valamint javaslatokat ad a tényleges vágási paraméterek kiválasztására, hogy segítsen a különböző anyagokhoz és feldolgozási követelményekhez legmegfelelőbb fúvóka kiválasztásában.

Egyrétegű fúvóka

- Meghatározás és szerkezet: Az egyrétegű fúvókák egyszerű szerkezetűek, egyetlen gázúttal a fúvókatesten belül. A segédgáz közvetlenül egyetlen nyíláson vagy irányított nyíláson keresztül jut be a vágásba.

- Légáramlási jellemzők: A koncentrált légáramlás és a stabil permetezési irány keskeny, erős légoszlopot hoz létre, amely megkönnyíti a salak gyors és pontos eltávolítását a vékony lemezekről.

- Alkalmazható anyagok és vastagságok: Általában vékony lemezek vágásához használják (pl. szénacél, rozsdamentes acél, vagy alumínium ≤3–6 mm, a teljesítménytől függően). Kiválóan alkalmasak a sima élfelületet és a keskeny hőhatásövezetet (HAZ) igénylő finom forgácsolási alkalmazásokhoz.

előny:

- Egyszerű szerkezet és alacsony költség;

- Keskeny vágási rés és simább felület vékony lemezek és finom kontúrok vágásához;

- Könnyebb karbantartani és cserélni.

hiányosság:

- A korlátozott gázáteresztő képesség akadályozza a mélyvágást vagy a gyors salakeltávolítást vastag lemezeken.

- A salaklerakódás és a rossz penetráció gyakori a nagy teljesítményű, nagy vastagságú forgácsolás során.

Paraméterajánlások:

- A kisebb átmérőjű vékony lemezek (pl. ~0,8–1,5 mm) jobb élminőséget érnek el.

- Nitrogén (rozsdamentes acél/alumínium) vagy oxigén (szénacél) használata esetén a tisztaság és a hatékonyság optimalizálása érdekében az anyagvastagság alapján állítsa be a nyomást és a vágási sebességet.

Kétrétegű / kétrétegű fúvóka

- Meghatározás és szerkezet: A kétrétegű fúvóka két koaxiális légúttal (vagy két nyílással) rendelkezik a fúvókatesten belül, amelyek eltérő paraméterekkel rendelkező légáramlásokat hoznak létre a belső és a külső rétegekben. Ez lehetővé teszi a bonyolultabb pneumatikus vezérlést és a fokozott réstisztítási képességeket.

- Légáramlási jellemzők: A kétrétegű kialakítás lehetővé teszi a belső és külső légáramlások szinergikus működését – a belső réteg stabilizálja a gerendát és lokálisan eltávolítja a salakot, míg a külső réteg diffúz hűtést és védelmet biztosít. Az eredmény egy erősebb, stabilabb általános légáramlás és jobb hűtés.

- Alkalmazható anyagok és vastagságok: Különösen alkalmas nagy teljesítményű szálas lézervágáshoz és vastag lemezek megmunkálásához (például közepes és vastag szénacél, rozsdamentes acél és vastag alumíniumötvözetek), valamint olyan alkalmazásokhoz, amelyek oxidációmentes vágási vágatokat vagy magas felületi minőséget igényelnek (színtelen vágás lehetséges nagynyomású nitrogénnel használva).

előny:

- A rugalmasabb gázáramlás és -szabályozás hatékonyabb salakeltávolítást tesz lehetővé mély hornyokban.

- A jobb hűtési hatékonyság meghosszabbítja a fúvóka és az optikai alkatrészek élettartamát.

- Megőrzi az állandó vágási minőséget és minimalizálja a lángvisszacsapást még vastag lemezeknél vagy nagy teljesítménynél is.

hiányosság:

- Komplex felépítés és magas költségek;

- Nagyobb gázforrást és paraméter-beállítást igényel (megfelelő nyomás/áramlás illesztést és pontosabb kalibrálást igényel);

- Viszonylag nehéz karbantartani és pótolni.

Paraméterajánlások:

- Vastag lemezek vágásakor nagyobb átmérőt és nagyobb gáznyomást kell használni (különösen a külső gázáramlást), és ügyelni kell a belső és külső gázáramlás rétegenkénti beállítására.

- Ha rozsdamentes acél vagy alumínium színtelen vágására van szükség, használjon nagy tisztaságú nitrogént, és lehetőleg válasszon kétrétegű fúvókát az oxidáció és az elszíneződés csökkentése érdekében.

Az egy- és kétrétegű fúvókáknak egyaránt megvannak a saját erősségeik. Az egyrétegű fúvókákat elsősorban az egyszerű szerkezet, a gazdaságosság és a vékony lemezek finomvágására való alkalmasság jellemzi. A kétrétegű fúvókák ezzel szemben erősebb légáramlást, jobb hűtést biztosítanak, és alkalmasabbak vastagabb lemezekhez és nagy teljesítményű alkalmazásokhoz. A megfelelő fúvóka kiválasztásához és a kiváló minőségű lézervágás eléréséhez elengedhetetlen a feldolgozandó anyag, a vastagság és a termelési kapacitásigény, valamint a megfelelő gáztípus és paraméterek helyes felmérése. Az adott alkalmazási körülményekhez igazított további finomhangoláshoz kérjük, tekintse meg a berendezés adatlapját, vagy forduljon értékesítés utáni mérnökeinkhez optimalizálási javaslatokért.

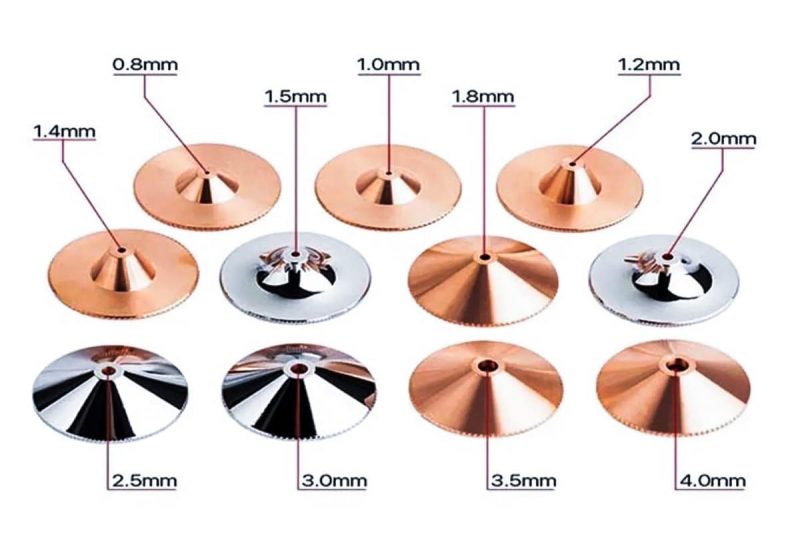

Fúvóka mérete

A fúvókanyílás átmérője kulcsfontosságú paraméter, amely befolyásolja a vágás minőségét és hatékonyságát. Bár maga a fúvóka nem változtatja meg közvetlenül a lézersugár fizikai átmérőjét, a fúvóka határozza meg a segédgáz áramlási sebességét, sebességét és szórási mintázatát, ami viszont befolyásolja a salakeltávolítás hatékonyságát, a vágási rés szélességét, a hőhatásövezetet és a vágási stabilitást.

Különböző kaliberek hatása a vágásra

- Légáramlás koncentrációja és sebessége: A kisebb nyílások koncentráltabb légáramlást és nagyobb sebességet hoznak létre (ugyanazon forrásnyomás mellett), így alkalmasak a salak becsapódási pontjának pontos megcélzására. A nagyobb nyílások nagyobb légáramlást tesznek lehetővé, így hatékonyabban távolítják el a salakot a mély hornyokból.

- Résszélesség és hőhatásövezet (HAZ): A kisebb nyílások általában keskenyebb nyílásokat és kisebb HAZ-kat eredményeznek. A nagyobb nyílások jellemzően szélesebb nyílásokat és nagyobb HAZ-kat eredményeznek, de vastagabb lemezek esetén javíthatják a hozamot.

- Gázfogyasztás és költség: A nagyobb nyílások időegységenként több segédgázt (különösen nagynyomású nitrogént) fogyasztanak, ami magasabb üzemeltetési költségeket eredményez. A kisebb nyílások szintén növelik a pillanatnyi fogyasztást nagynyomású körülmények között, de általában gazdaságosabbak.

- A lencse és a fúvóka élettartamára gyakorolt hatás: A nagyobb nyílások a nagyobb kitett felületük miatt érzékenyebbek a visszafröccsenésre. A nem megfelelő légáramlás-szabályozás vagy elhelyezés felgyorsíthatja a fúvóka és a védőlencse kopását. A kisebb nyílások azonban nagy teljesítmény mellett túlmelegedhetnek és károsodhatnak, ha nem megfelelő a hűtés.

Kaliberszegmentáció és tipikus adaptáció

- Kis átmérő: 0,8–1,5 mm

- Alkalmazások: Vékony lemezek, összetett kontúrok és kis alkatrészek precíziós vágása.

- Jellemzők: Keskeny vágási rés, sima felület és kis hőérzeti zóna (HAZ).

Nagy pontosságú paraméterek, magas vagy stabil gáznyomás (a salak hatékony kiürülésének biztosítása érdekében), és általában nitrogén vagy alacsony nyomású oxigén használata ajánlott (az anyagtól függően).

- Közepes átmérő: 1,5–2,5 mm

- Alkalmazások: Közepes vastagság (általános műhelyi megrendelések és prototípusok), általános tömegtermelés.

- Jellemzők: Egyensúlyt teremt a precíziós és salakleválasztási képességek között, kiváló alkalmazkodóképességet biztosítva.

Közepes vastagságú anyagok szénacélon, rozsdamentes acélon és alumíniumon történő megmunkálásához közepes légnyomás és mérsékelt vágási sebesség használata ajánlott.

- Nagy átmérő: ≥2,5 mm (a 3,0 mm gyakori).

- Alkalmazások: Vastag lemezek, nagy terhelésű gyártás és nagy sebességű salakeltávolítást igénylő alkalmazások.

- Jellemzők: Nagy gázáteresztő képesség és magas salakeltávolítási hatékonyság, de széles vágási vágattal és viszonylag csökkent pontossággal.

A vágási penetráció biztosítása és az alsó salakképződés csökkentése érdekében ajánlott magasabb légnyomást, nagyobb teljesítményt és lassabb vágási sebességet használni; a légáramlás stabilitásának és a hűtőhatásnak a fokozása érdekében előnyösebb kétrétegű fúvóka használata.

Példa a munkadarab anyagával/vastagságával való illesztésre

- Vékony lemezek (pl. ≤3 mm) → 1,0–1,5 mm (kis átmérő), lehetőleg nagy tisztaságú nitrogénnel (rozsdamentes acél/alumínium) vagy mérsékelt mennyiségű oxigénnel (szénacél).

- Közepesen vastag lemezek (kb. 3–12 mm) → 1,5–2,0 mm (közepes átmérő), nitrogén és oxigén közötti választás, és a vágási sebesség anyagalapú beállítása.

- Vastag lemezek (>12 mm) → 2,5–3,0 mm (nagy átmérőjű) vagy nagyobb, lehetőleg kétrétegű fúvókával és nagyobb gázárammal (vagy oxigénrásegítéses vágással a vágási sebesség növelése érdekében, ha az oxidációs elszíneződés elfogadható).

Összefüggésben áll a légnyomással, a fókuszálással és a vágási sebességgel

A kaliber kiválasztása után a következő paramétereket kell optimalizálni:

- Gáznyomás: Kis átmérők esetén általában stabilabb vagy magasabb helyi nyomásra van szükség a hatékony szórás fenntartásához; nagy átmérők esetén nagyobb az összáramlási sebesség és a megfelelő sugársebesség.

- Fúvókamagasság (távolság) és koncentricitás: Minél kisebb az átmérő, annál érzékenyebb a fúvókapozíció-hibák vágási hatása. Biztosítsa a koncentricitást, és állítsa be a megfelelő magasságot a szerszámgép paramétereinek megfelelően.

- Vágási sebesség és teljesítmény: Ha a pontosság javítása érdekében kis átmérőt használ, a sebességet és a teljesítményt megfelelően kell beállítani a salakképződés és a túlégés elkerülése érdekében. Nagy átmérőket általában nagyobb teljesítménnyel és lassabb forgácsolási sebességgel használnak vastag lemezek vágásakor.

Karbantartási pontok

A kisebb átmérők hajlamosabbak a salakkal való részleges eltömődésre, és gyakrabban igényelnek ellenőrzést és tisztítást. Rövidebb tisztítási ciklus (pl. napi vagy műszakonkénti ellenőrzés) ajánlott. Nagy átmérők esetén intenzív használat során figyeljen a fúvóka élének kopására és deformációjára. A fúvóka bármilyen megnagyobbodását vagy egyenetlenségét azonnal ki kell cserélni, hogy elkerüljük a résminőség romlását. A fúvóka átmérőjétől függetlenül, ha kiégést, repedéseket vagy jelentős deformálódást észlel, a fúvókát azonnal ki kell cserélni, és az optikai útvonalat és a fókuszt újra kell kalibrálni.

Ha a cél a rendkívüli precizitás és a keskeny vágási rés, akkor érdemes 0,8–1,5 mm-es kis fúvókaátmérőt választani. A termelékenység és a minőség közötti egyensúly érdekében válasszon 1,5–2,0 mm-es közepes fúvókaátmérőt. Vastag lemezekhez vagy nagy volumenű gyártáshoz válasszon 2,5 mm-es vagy nagyobb nagy fúvókaátmérőt (lehetőleg kétrétegű fúvókát), nagyobb légáramlással és megfelelő vágási paraméterekkel kombinálva.

A megfelelő fúvókaméret nem egy elszigetelt paraméter; kölcsönhatásban áll a gáztípussal/nyomással, a fókuszálási módszerrel, a lézerteljesítményel és a vágási sebességgel. A gyártás megkezdése előtt ajánlott próbavágásokat végezni egy kis tételen az optimális fúvókaátmérő és paraméterkombináció dokumentálására. Ez egy megbízható folyamatábrát hoz létre az állandóság és a termelékenység javítása érdekében.

Fúvóka anyaga

A fúvóka anyaga közvetlenül befolyásolja a hőkezelést, a kopásállóságot, az élettartamot és a vágási stabilitást. A gyakori fúvókaanyagok a sárgaréz és a réz. Ez a szakasz ismerteti fizikai tulajdonságaikat, előnyeiket és hátrányaikat, az alkalmazható forgatókönyveket, a karbantartási tippeket és a kiválasztási ajánlásokat, hogy segítsen kiválasztani a legköltséghatékonyabb fúvókát a szálas lézervágáshoz.

Az anyagok alapvető hatása a vágási teljesítményre

- Hővezető képesség: A jó hővezető képességű anyagok gyorsabban vezetik el a hőt, csökkentve a fúvóka helyi túlmelegedésének, deformációjának vagy kopásának kockázatát, ezáltal stabil légáramlást és vágásminőséget biztosítva.

- Kopás- és korrózióállóság: A nagy kopás- és korrózióállóságú anyagok kevésbé érzékenyek a károsodásra nagy termelési volumen vagy oxigéndús környezet esetén, ami csökkenti a csere gyakoriságát.

- Feldolgozás és költség: Maga az anyag és a feldolgozás pontossága határozza meg a költséget, ami viszont befolyásolja a pótlási stratégiákat és az általános üzemeltetési költségeket.

Sárgaréz fúvóka

- Fizikai tulajdonságok és teljesítmény: A sárgaréz réz és cink ötvözete, amely kiválóan megmunkálható és szilárd. Hővezető képessége jó, de kissé gyengébb, mint a tiszta rézé. A gyártási költségek és az egységárak általában alacsonyabbak, mint a tiszta rézéké.

- Előnyök: Alacsony költség és magas költséghatékonyság; egyszerű megmunkálhatóság, komplex belső üregek létrehozásának képessége; stabil és tartós teljesítmény a leggyakoribb megmunkálási műveletek során (rövid sorozatok, vékony lemezek forgácsolása).

- Hátrányok: Hővezető képessége gyengébb, mint a tiszta rézé, így hosszabb ideig tartó nagy teljesítményű vagy folyamatos tartózkodási idő alatt érzékenyebb a felmelegedésre. Rendkívül nagy teljesítmény vagy nagy lemezterhelés esetén élettartama és stabilitása alacsonyabb lehet, mint a rézfúvókáké.

- Hasznos alkalmazások: Napi könnyű vagy szakaszos vékony/közepes vastag lemezvágás; költségérzékeny gyártósorok, ahol a rendkívüli tartósság nem elsődleges szempont.

- Karbantartási ajánlások: A kis átmérőjű sárgaréz fúvókák gyakrabban kell tisztítani az eltömődés elkerülése érdekében. A jelentős kiégést, átmérő-tágulást vagy élsorját haladéktalanul ki kell cserélni a vágási minőség fenntartása érdekében.

Réz fúvóka

- Fizikai tulajdonságok és teljesítmény: A tiszta réz vagy a nagy hővezető képességű rézötvözetek jobb hővezetést és hőelvezetést biztosítanak, hatékonyan szabályozva a fúvóka hőmérséklet-emelkedését és deformációját nagy teljesítményű, folyamatos működés során.

- Előnyök: A kiváló hővezető képesség és a gyors hőelvezetés nagyobb teljesítményt és hosszú távú folyamatos működést tesz lehetővé; stabilabb nagy intenzitású forgácsolás vagy vastag lemezek megmunkálása során, csökkentve a deformáció okozta vágási eltéréseket; általában hosszabb élettartam, így különösen gazdaságosak (élettartam szempontjából) nagy volumenű gyártási környezetben.

- Hátrányok: Magasabb egységköltség, mint a sárgaréznél; magasabb feldolgozási és gyártási költségek, ami megnövekedett készletberuházást eredményez.

- Alkalmazható alkalmazások: Nagy teljesítményű szálas lézervágó gépek, gyakori folyamatos működésű vagy vastag lemezmegmunkáló műhelyek; olyan alkalmazások, ahol magasak az élminőség, az ismételhető pozicionálási pontosság és a fúvóka élettartama iránti követelmények.

- Karbantartási ajánlások: Még a rézfúvókák koncentrikusságának és furatának épségének rendszeres ellenőrzése is szükséges. Még hosszan tartó, nagy terhelés esetén is ajánlott a fúvókákat műszakonként ellenőrizni, és fúvókacsere-naplót vezetni a költségek optimalizálása érdekében.

A sárgaréznek és a réznek egyaránt megvannak a maga előnyei. A sárgaréz alkalmas költségérzékeny, rendszeres terhelésű rutinmegmunkálásra, jó ár-érték arányt kínálva. A réz ideális nagy teljesítményű, folyamatos gyártási forgatókönyvekhez, magas pontossági és élettartam-követelményekkel. A fúvóka anyagának kiválasztásakor a lézerteljesítmény, a megmunkálási terhelés, az anyagtípus és a gyártási ciklusidő átfogó értékelését javasoljuk, valamint egy, az üzemi körülményekhez igazított karbantartási és cseretervet az optimális vágási stabilitás és költséghatékonyság elérése érdekében. Ha részletesebb kiválasztási tanácsra van szüksége (egy adott gépmodellhez vagy teljesítménytartományhoz), személyre szabottabb paraméter- és karbantartási intervallum-ajánlásokat tudok adni a gépmodell és a szokásos üzemi körülmények alapján.

A fúvóka teljesítményét befolyásoló tényezők

Még ha a fúvóka modelljét és anyagát helyesen is választják ki, a tényleges vágási hatást továbbra is számos működési és környezeti tényező befolyásolja. Ez a szakasz röviden ismerteti a gyakori tényezőket, hogy megkönnyítse a napi termelésben előforduló problémák gyors azonosítását és hibaelhárítását.

- Tisztaság (fúvóka tisztasága): A fúvókán belüli vagy kívüli salak, por vagy fröccsenés megváltoztathatja a légáramlás mintázatát, és részben eltömítheti a fúvókát, ami csökkent tisztítási hatékonyságot, durva vágásokat vagy részben hiányos vágásokat eredményezhet. A kis átmérőjű fúvókák különösen hajlamosak az eltömődésre, ezért rendszeres tisztító- és ellenőrző rendszert kell létrehozni.

- Koncentricitás és fókusz (központosítás és fókuszálás): A fúvókának koaxiálisnak kell lennie a lézersugárral, és be kell tartania a fúvóka és a munkadarab közötti megfelelő távolságot (távolságot). Az excentricitás vagy a fókuszeltolás az egyik oldalon túlégést, a másik oldalon hiányos vágásokat vagy eltolt vágásokat eredményezhet. A telepítés során ügyeljen a pozicionálási pontosságra, és szükség szerint végezzen optikai útvonal-beállítást vagy autofókusz-ellenőrzést.

- Segédgáz és gáznyomás: A segédgáz típusa (oxigén/nitrogén/sűrített levegő) és nyomása közvetlenül befolyásolja a salakeltávolítást, a vágási sebességet és a vágóél színét. Az elégtelen nyomás salaklerakódást okozhat, míg a túlzott nyomás vagy a turbulens légáramlás turbulenciát okozhat és ronthatja a vágóél minőségét. Tekintse meg a szerszámgép paramétereit, és az anyag és az átmérő alapján végezzen finombeállításokat. A stabil és tiszta gázforrás fenntartása szintén kulcsfontosságú.

- Vágási sebesség és lézerteljesítmény: Ezeket a vágási sebességeket és lézerteljesítményt össze kell hangolni a fúvóka átmérőjével és a gázparaméterekkel. A túlzottan nagy sebesség késleltetheti a salakeltávolítást, ami sorjákat eredményezhet. A túlzottan alacsony sebesség vagy a túlzottan nagy teljesítmény növelheti a salaklerakódást és a hőhatásokat. Javasolt egy folyamatábrát készíteni próbavágásokon keresztül, rögzítve a különböző kombinációk optimális paramétereit.

- Környezet és karbantartás: Az olyan részletek, mint a műhely hőmérséklete és páratartalma, a levegő minősége (beleértve a nedvességet, az olajat és a részecsketartalmat), valamint a fúvóka összeszerelési nyomatéka szintén befolyásolhatják a fúvóka teljesítményét. A tiszta, stabil levegőforrás és a szabványosított telepítési eljárások használata jelentősen csökkentheti a meghibásodás kockázatát.

Látható salak vagy elzáródás a fúvókában? A fúvóka és a lézersugár koncentrikus és a megfelelő fókusztávolságon van? A használt segédgáz típusa és nyomása megfelel-e az anyag- és átmérőajánlásoknak? A vágási sebesség és teljesítmény megfelel-e a fúvóka átmérőjének? Tiszta-e a gázforrás és stabil-e a nyomás? Ebben a sorrendben történő gyors hibaelhárítással a fúvókák által okozott legtöbb vágási probléma gyorsan megtalálható és megoldható.

Hogyan válasszuk ki a megfelelő fúvókát

A fúvóka kiválasztását nem egyetlen paraméter határozza meg; az anyagtípus, a lemezvastagság, a vágási célok (sebesség, felületi minőség, színtelen vágás), a gép teljesítménye és a gázfeltételek összetett kombinációja. Az alábbiakban szisztematikusabb döntési pontokat, gyakori forgatókönyv-javaslatokat és működési tippeket talál a fúvóka gyors kiválasztásának és optimalizálásának megkönnyítésére a tényleges gyártás során.

Döntési pontok

- Milyen anyagot fognak vágni? (Szénacél/Rozsdamentes acél/Alumínium/Egyéb)

- Mi a lemez vastagsági tartománya? (Vékony lemez/Közepes lemez/Vastag lemez)

- A sebesség a legfontosabb cél, vagy az élminőség/színtelen vágás az elsődleges?

- Mekkora a gép lézerteljesítménye és gázforrás-képessége? (A nagyobb teljesítményű gépek nagyobb átmérőket és nagyobb nyomásokat tudnak támogatni.)

- Elfogadható az oxidációs elszíneződés? (Az O2 felgyorsíthatja a szénacél elszíneződését, de oxidációs elszíneződést okoz.)

A fenti kérdések meghatározása után gyorsan válassza ki a modellt az alábbi osztályozási javaslatok alapján. Ajánlások anyag és vastagság szerint (általános iparági referencia):

Lágyacél / Szénacél

- Égéstámogató gáz: Az oxigént gyakran használják a vágási sebesség növelésére és az oxidáció kihasználására a vágás elősegítésére.

- Fúvóka típusa: Egy- vagy kétrétegű változat elfogadható, vastagabb lemezekhez a kétrétegű fúvókák előnyösebbek a salakeltávolítás és a hűtés fokozása érdekében.

- Méretjavaslatok: Vékony lemezekhez (≤3 mm) 1,0–1,5 mm; közepesen vastag lemezekhez (3–12 mm) 1,5–2,5 mm; vastag lemezekhez (>12 mm) ≥2,5 mm használata ajánlott.

Ha a sebesség az elsődleges, és a szín nem fontos, akkor nagyobb átmérőjű és oxigénes vágás választható; ha sima felületre van szükség, a sebesség csökkenthető, vagy megfelelően utólag megmunkálható.

Rozsdamentes acél

- Égéstámogató gáz: Nagy tisztaságú nitrogén nem oxidáló, színtelen vágáshoz.

- Fúvóka típusa: A stabil nagynyomású nitrogénáramlás és a réshűtés biztosítása érdekében a kétrétegű fúvóka előnyös.

- Javasolt méret: Vékony és közepesen vastag anyagokhoz általában 1,0–2,0 mm-t használnak; vastagabb anyagokhoz növelje a méretet 2,0–2,5 mm-re, és növelje a gáznyomást.

A nitrogénnek magasak a tisztasági és nyomáskövetelményei, és a gázforrás minősége közvetlenül befolyásolja a vágott élek színét és simaságát.

Alumínium és alumíniumötvözetek

- Égést elősegítő gáz: Nagynyomású nitrogént részesítünk előnyben (a sűrített levegő költséghatékony megoldás, de enyhe elszíneződést okozhat).

- Fúvóka típusa: A kétrétegű fúvókák előnyöket kínálnak a nagy hővezető képességű anyagok esetében (javítják a hűtést és a salakeltávolítást).

- Méretjavaslat: Általában 1,5–2,5 mm-t használnak. Vastagabb lemezekhez állítsuk felfelé, és használjunk nagyobb teljesítményt és nyomást.

Az alumínium gyorsan elvezeti a hőt és alacsony az olvadáspontja, ezért megfelelő teljesítményre és nagyobb gáznyomásra van szükség a salak megtapadásának megakadályozásához.

Egyéb gyakorlati kiválasztási szabályok

- Vékony lemezek (≤3 mm) → Kis átmérőjűek (0,8–1,5 mm), egyrétegűek előnyösek (keskeny rések és nagy pontosság esetén).

- Közepesen vastag lemezek (3–12 mm) → Közepes átmérő (1,5–2,0 mm), az anyagtól függően válassza ki a gáz- és az egy-/kétrétegű vágást.

- Vastag lemezek (>12 mm) → Nagy átmérő (≥2,5 mm), kétrétegű vágás magasabb gáznyomással vagy oxigénrásegítéses vágás (szénacél esetén) előnyös.

- Nagy teljesítményű szerszámgépek/folyamatos gyártósorok → Rézfúvókák és kétrétegű konstrukció előnyös a hosszabb élettartam és stabilitás érdekében.

- Színtelen vágás szükséges (pl. rozsdamentes acél élelmiszeripari, orvosi vagy dekorációs alkalmazásokhoz) → Nagy tisztaságú nitrogén + kétrétegű vágás kis átmérővel az optimalizált felületminőség érdekében.

Hibakeresési és ellenőrzési technikák

- Tömeggyártás előtti próbavágások: Új anyagok vagy vastagságok esetén végezzen 1-3 próbavágást, rögzítse az optimális fúvókaátmérőt, légnyomást, teljesítményt és sebességet, és készítsen folyamatábrát.

- Figyelje meg a vágási rést és az alsó salakot: Ha túlzott az alsó salak mennyisége, növelje a levegőnyomást, vagy használjon nagyobb fúvókaátmérőt. Ha a vágási rést fekete vagy erősen oxidált, váltson nitrogénre, vagy csökkentse az oxigén áramlási sebességét.

- Figyeljen a lencse és a fúvóka élettartamára: Ne habozzon kicserélni a fúvókát; a fúvóka átmérőjének növelése vagy a széle kiégése gyorsan befolyásolja a termék konzisztenciáját.

Gázforrás minősége: A nitrogénnek tisztának és olajmentesnek kell lennie, a sűrített gázt pedig szűrni és szárítani kell; ellenkező esetben elősegíti a fúvókák eltömődését és a lencsék szennyeződését.

Gyors ellenőrzőlista (végső megerősítés a kiválasztás előtt)

- Az anyag típusa és vastagsága egyértelműen meghatározott?

- A sebesség vagy a felület minősége az elsődleges cél?

- A gép teljesítménye és gázképességei (nyomás/áramlás/tisztaság) kompatibilisek a kiválasztott fúvókával?

- Terveznek-e tesztvágásokat a paraméterek megerősítésére?

Fúvóka kiválasztásakor vegye figyelembe az anyagot, a vastagságot, a vágási célt és a gép képességeit. Vékony lemezekhez kis átmérők, míg vastag lemezekhez nagy átmérők ajánlottak. Színtelen/magasfényű felületekhez nagynyomású nitrogénes és kétrétegű fúvókák ajánlottak. Nagy teljesítményű és folyamatos gyártáshoz a réz és a kétrétegű szerkezetek előnyösek. A legmegbízhatóbb megközelítés a folyamatkártya létrehozása próbavágással, majd a folyamat optimalizálása a tényleges működési adatok alapján.

Gyakori problémák és hibaelhárítás

A fúvókaproblémák gyakori forrásai a lézervágás minőségi és stabilitási problémáinak. Gyakori tünetek közé tartoznak a durva vágások vagy alsó salak, az aszimmetrikus vágások (az egyik oldalon túlégés, míg a másikon alávágás), az instabil beolvadás, valamint a fúvóka túlmelegedése, deformációja vagy repedése. A kiváltó okok gyakran a következőkre vezethetők vissza: a fúvóka eltömődése salakkal vagy porral belül vagy kívül, a fúvóka és a lézersugár közötti eltérés vagy ferde beszerelés, elégtelen segédgáznyomás vagy szennyezett gázforrás, a vágási paraméterek (sebesség/teljesítmény) és a fúvóka átmérője közötti eltérés, vagy a fúvóka anyagának a munkaterheléssel való összeférhetetlensége (például a sárgaréz hajlamos a hőveszteségre nagy teljesítmény és hosszan tartó működés esetén).

Problémák észlelésekor ajánlott gyorsan elhárítani és megoldani azokat a következő sorrendben: Először is, végezzen vizuális ellenőrzést – ellenőrizze a fúvóka átmérőjét salak eltömődés, égési nyomok vagy repedések szempontjából; ellenőrizze a környező védőburkolatot és a védőtükröt is szennyeződés szempontjából. Ezután ellenőrizze a gázellátó rendszert – erősítse meg, hogy a gáznyomás megfelel a folyamatábrán ajánlott értéknek, hogy a gáz tiszta (olaj-, víz- vagy részecskéktől mentes), és hogy a gázvezeték és a szűrő nem tartalmaz eltömődést vagy szivárgást. Ezután ellenőrizze a fúvóka beszerelését és az optikai útvonal beállítását – győződjön meg arról, hogy a fúvóka koaxiális-e a lézersugárral, hogy a szerelvény szorosan illeszkedik, és hogy a fúvóka és a munkadarab közötti távolság megfelelő. Ha a gép automatikus beállítási vagy önellenőrző funkciókkal rendelkezik, futtassa le a kalibrációs eljárást. Az alapvető ellenőrzések elvégzése után végezzen próbavágást a vágási rés alakjának, az él kidolgozásának és az alsó salak változásainak megfigyelésére, hogy megállapítsa, hogy a tisztítás/paraméterek beállítása megoldhatja-e a problémát, vagy ki kell-e cserélni a fúvókát vagy a lencsét. Ha a fúvóka átmérője jelentősen megnőtt, vagy ha sorják vagy repedések jelennek meg a szélén, azonnal cserélje ki. Ha a védőlencse erősen szennyezett, azonnal tisztítsa meg vagy cserélje ki, hogy elkerülje a további fényvisszaverődés kockázatát.

Gyors megoldások gyakori hibákra: Fúvóka lerakódás: Állítsa le a gépet, vegye le és tisztítsa meg egy erre a célra szolgáló tisztítótűvel vagy puha kefével. Súlyos probléma esetén végezzen ultrahangos tisztítást, vagy egyszerűen cserélje ki a fúvókát. Aszimmetrikus vagy ferde vágások: Szerelje vissza és húzza meg a megadott nyomatékkal, kalibrálva a koncentricitást és a fókuszt. Túlzott alsó salak: Először ellenőrizze a levegőnyomást és -tisztaságot, növelje meg megfelelően a nyomást, vagy cserélje ki egy nagyobb fúvókára, majd optimalizálja a sebességet/teljesítményt. Fúvóka túlmelegedése vagy sérülése: Ellenőrizze a fúvóka magasságát és fókuszát, kerülje a túl közeli munkavégzést, és fontolja meg egy jobb hővezető képességű rézfúvókára való váltást vagy a folyamatos terhelés csökkentését.

A meghibásodási arány csökkentése érdekében a következő megelőző intézkedések bevezetése és végrehajtása ajánlott: Tiszta levegőforrás fenntartása (szűrő/szárító beszerelése és rendszeres cseréje); fúvókák ellenőrzésének és tisztításának időközeinek ütemezése a műszakok vagy a termelési mennyiség alapján (a kisebb átmérők gyakoribb ellenőrzést igényelnek nagyobb terhelés alatt); az egyes fúvókák használati idejének és cseréjének okának rögzítése egy élettartam-adatbázis létrehozása érdekében; a fúvókák szigorú beszerelése a gép paramétereinek megfelelően, valamint a nyomaték- és magasságbeállítások rögzítése; valamint próbavágások elvégzése és folyamatkártyák létrehozása új anyagok vagy vastagságok bevezetése előtt. A gyors hibaelhárítási folyamat, a rendszeres karbantartás és az adatnaplózás kombinálásával a fúvókákkal kapcsolatos problémák többsége minimalizálható, így biztosítható az állandó vágási minőség és a berendezések magas rendelkezésre állása.

Összesít

Bár kicsi, a lézervágó gép fúvókája kulcsszerepet játszik a vágási folyamatban. A megfelelő fúvókatípus, -méret és -anyag kiválasztása, valamint a tisztaság és a megfelelő beszerelés jelentősen javíthatja a vágás minőségét és hatékonyságát.

Professzionális lézerberendezés-gyártóként, AccTek Laser több éves iparági tapasztalattal rendelkezik a fúvókák felhordása és karbantartása terén. Ha vágási folyamatának további optimalizálására törekszik, vagy nagy teljesítményű lézervágási megoldásokat keres, mi vagyunk az Ön megbízható partnere.

Elérhetőség

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 A zóna, Lunzhen ipari zóna, Yucheng város, Shandong tartomány.

Szerezzen lézeres megoldásokat