Milyen szempontokat kell figyelembe venni lézerhegesztéskor a hegesztési penetráció és a mélység-szélesség arány szempontjából?

A lézerhegesztő gépek nagy pontosságukkal, magas hatásfokukkal és minimális hőhatásövezetükkel nélkülözhetetlen eszközökké válnak a modern gyártásban. A hagyományos hegesztési módszerekkel összehasonlítva a lézerhegesztés precízen fókuszálja a nagy energiasűrűségű sugarat az anyag felületére, azonnal felmelegíti és lokálisan megolvasztja az anyagot, ami stabil, erős és esztétikus hegesztési varratokat eredményez. Ez az eljárás nemcsak jelentősen javítja a hegesztési sebességet és a termelékenységet, hanem minimalizálja az anyag deformációját és a későbbi megmunkálás szükségességét is.

A teljes hegesztési folyamat során két kulcsfontosságú tényező határozza meg a hegesztés minőségét és teljesítményét: a hegesztési penetráció (a mélység, amelyig az alapanyag teljesen megolvad és összeforr) és a képarány (a hegesztési mélység és szélesség aránya). Ezek a tényezők közvetlenül befolyásolják a kötés szilárdságát, a hegesztési egyenletességet és a termék hosszú távú megbízhatóságát. Más szóval, a nem megfelelő hegesztési penetráció megakadályozhatja, hogy a kötés ellenálljon a feszültségnek, míg a nem megfelelően szabályozott képarány könnyen repedésekhez vagy felületi hibákhoz vezethet.

Ezért a lézerhegesztési folyamatok elemzése és optimalizálása során a hegesztési penetráció és a képarány nemcsak a hegesztési varrat minőségének kulcsfontosságú mutatói, hanem alapvető fontosságúak annak biztosításához is, hogy a végtermék megfeleljen a magas szilárdsági, stabilitási és esztétikai követelményeknek. Ez a cikk szisztematikusan feltárja a két paramétert befolyásoló fő tényezőket, és mélyrehatóan elemzi, hogyan lehet ideális hegesztési hatásokat elérni tudományos szabályozással.

Tartalomjegyzék

A hegesztési penetráció és a képarány megértése

Lézeres hegesztésnél a hegesztési penetráció és a mélység-szélesség arány kulcsfontosságú műszaki mutatók a hegesztési varrat minőségének és stabilitásának mérésére. Nemcsak azt határozzák meg, hogy a hegesztés teljes penetrációt és erős kötést ér-e el, hanem közvetlenül befolyásolják a hegesztés mechanikai tulajdonságait és élettartamát is. E két paraméter definíciójának és jelentőségének megértése alapvető fontosságú a lézeres hegesztési folyamat megértéséhez.

A hegesztési penetráció meghatározása

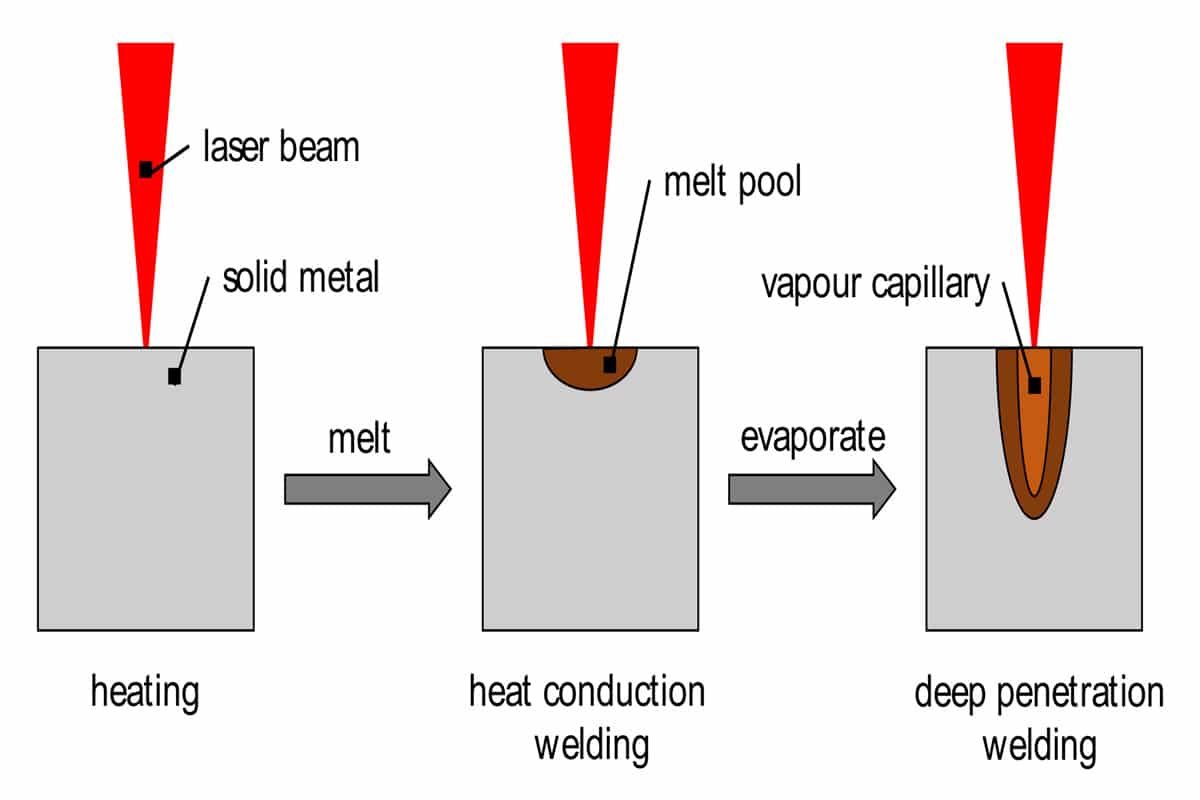

A hegesztési penetráció az olvadt fém mélységét jelenti az alapanyag felülete alatt, és tükrözi a lézerenergia hatásának mértékét az anyagon belül. Alacsony teljesítménysűrűségnél a lézerhegesztés jellemzően hővezetéses jellegű, ahol a hő elsősorban hővezetés útján terjed, ami sekély, széles hegesztési varratokat eredményez. Nagy teljesítménysűrűségnél a lézer kis gőzpórusokat képez a fémben, ami mély behatolású hegesztési varratokat hoz létre mély, keskeny varratokkal és jelentősen megnövelt behatolással.

A képarány meghatározása

A képarány a hegesztési varrat mélységének és szélességének aránya (mélység/szélesség), amely jellemzi a hegesztési geometriát és az energiafelhasználást. A magas képarány (>1) mély, keskeny hegesztési varratot eredményez, ami gyakran megfigyelhető mélypenetrációs hegesztésnél, és alkalmas nagy penetrációs mélységet igénylő alkalmazásokhoz. Az alacsony képarány (<1) sekély, széles hegesztési varratot eredményez, ami gyakran megfigyelhető konduktív hegesztésnél, és alkalmas olyan alkalmazásokhoz, amelyek kiváló hegesztési megjelenést és sima felületet igényelnek.

A behatolási mélység és a képarány fontossága

Ez a két mutató döntő szerepet játszik a hegesztés minőségében:

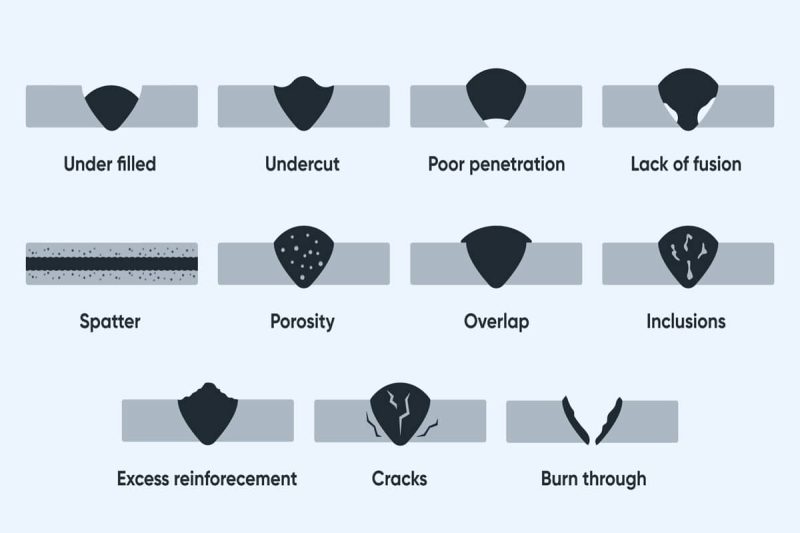

Penetráció: A megfelelő penetráció biztosítja a kötés teljes fúzióját, elkerülve a hiányos penetrációt, a hideghegesztéseket vagy a gyökhibákat, ezáltal biztosítva a hegesztési szilárdságot. Mélység-szélesség arány: A hegesztés mélység-szélesség aránya befolyásolja a belső feszültségeloszlást.

- Az alacsony oldalviszony felületi repedésekhez vezethet a hegesztésben és csökkentheti a kifáradási élettartamot.

- A nagy oldalarány központi repedésekhez vagy magas maradékfeszültséghez vezethet a hegesztésben, ami rontja az általános stabilitást.

A hegesztési penetrációs mélység és a mélység-szélesség arány közötti ésszerű egyensúly a kulcs a hatékony alkalmazás eléréséhez. lézeres hegesztőgépek és a hegesztés minőségének biztosítása.

Összefoglalva, a hegesztési penetráció és a méretarány a lézerhegesztési eljárás legfontosabb geometriai paraméterei. Nemcsak a hegesztés morfológiai jellemzőit határozzák meg, hanem mélyrehatóan befolyásolják mechanikai tulajdonságait és tartósságát is. A penetráció és a méretarány megfelelő szabályozásával a gyártók olyan hegesztési kötéseket érhetnek el, amelyek ötvözik a szilárdságot, a megbízhatóságot és az esztétikát, szilárd alapot teremtve a későbbi nagy teljesítményű termékgyártáshoz.

A hegesztési penetrációt befolyásoló tényezők

Lézeres hegesztőgép használatakor a hegesztési penetráció kulcsfontosságú paraméter, amely meghatározza a hegesztési szilárdságot és a teljes penetrációt. Ez a penetrációs mélység nemcsak magától a lézergép teljesítményétől függ, hanem olyan tényezőktől is, mint az anyagtulajdonságok és a kötés kialakítása. Ezen tényezők alapos ismerete segíthet a hegesztési folyamat pontosabb szabályozásában és az ideális eredmények elérésében a gyakorlati alkalmazásokban.

Lézer paraméterek

- Lézerteljesítmény: A nagyobb teljesítmény több energiát juttat az anyagba, általában növelve a behatolást. A túlzott teljesítmény azonban fröccsenést vagy hegesztési hibákat okozhat, ezért egyensúlyt kell találni az intenzitás és a stabilitás között.

- Fókuszpozíció: Amikor a lézersugár pontosan a hegesztési területre fókuszál, az energiasűrűség a legnagyobb és a behatolás a legnagyobb. A rosszul beállított fókusz energiaszórást okoz, ami csökkenti a behatolást.

- Foltméret: A kisebb foltméret koncentráltabb energiát és mélyebb behatolást eredményez. A nagyobb foltméret azonban diffúzabb energiaeloszlást eredményez, ami jelentősen csökkenti a behatolást.

Anyagtulajdonságok

- Anyagtípus: A különböző fémek lézersugár-abszorpciós sebessége jelentősen eltér. Például, acél általában könnyebben ér el alapos behatolást, míg a nagy fényvisszaverő képességű fémek, mint például a alumínium és réz jelentős mennyiségű lézerenergiát vernek vissza, ami elégtelen behatolást eredményez. Ehhez a teljesítmény növelése vagy speciális lézerhullámhossz használata szükséges.

- Hővezető képesség: A nagy hővezető képességű anyagok gyorsan elvezetik a hőt, csökkentve a behatolást. Ezek az anyagok gyakran alacsonyabb hegesztési sebességet vagy nagyobb teljesítménysűrűséget igényelnek a megfelelő behatolás biztosításához.

- Anyagvastagság: A vastag lemezanyagok nagyobb energiabefektetést igényelnek a teljes behatolás eléréséhez, míg a vékony lemezek könnyebben behatolnak. A túlolvadás vagy az átégés elkerülése kihívást jelent a folyamatirányításban.

Illesztési tervezés és összeszerelés

- Illesztési geometria: A különböző illesztési konfigurációk jelentősen befolyásolják a lézerenergia-átvitel hatékonyságát. Például egy V-horony mélyebbre vezetheti a hegesztési medencét, de több hozaganyagot is igényel. Az átfedéses illesztések szétszórhatják az energiát és növelhetik a hiányos fúzió kockázatát.

- Illesztési hézag: Ideális esetben a hegesztés szoros illeszkedést igényel. A túlzott hézagok energiaveszteséget okozhatnak, ami elégtelen behatolást, sőt porozitást és hegesztési hibákat is eredményezhet.

- Összeszerelési pontosság: A nagy pontosságú összeszerelés nemcsak az energiaveszteséget csökkenti, hanem a hegesztés egyenletességét és következetességét is biztosítja.

Általánosságban elmondható, hogy a hegesztési penetrációt a lézerparaméterek, az anyagtulajdonságok és a kötés kialakítása kombinációja befolyásolja. Az ideális penetráció eléréséhez precízen kell beállítani a teljesítményt, a fókuszt és a pontvezérlést, miközben azokat az anyagtulajdonságok és a kötés összeállítása alapján kell optimalizálni. Csak így lehet teljes mértékben kihasználni a lézerhegesztés előnyeit, és biztosítani a kiváló hegesztési szilárdságot és megbízhatóságot.

A képarányt befolyásoló tényezők

Lézeres hegesztésnél a képarány kulcsfontosságú mérőszám a hegesztési geometria értékeléséhez. Nemcsak a hegesztés általános megjelenését és esztétikáját befolyásolja, hanem közvetlenül befolyásolja a feszültségeloszlást és a hegesztési varrat hosszú távú stabilitását is. A túlzottan magas vagy alacsony képarányok különféle hegesztési hibákhoz vezethetnek. Ezért a képarány megfelelő szabályozása kulcsfontosságú a hegesztés minőségének javítása érdekében lézeres hegesztőgép használata esetén.

Lézer paraméterek

- Fókuszpozíció: Amikor a lézersugár erősen fókuszált, az energiasűrűség egy keskeny területen koncentrálódik, ami jellemzően mély, keskeny, nagy képarányú hegesztést eredményez. Ha a fókusz eltolódik, vagy nincs pontosan a munkadarabhoz igazítva, az energia diffúz, ami sekély, széles hegesztést eredményez.

- Foltméret: A kis foltméret nagyobb energiasűrűséget eredményez, ami nagyobb oldalarányt eredményez. A nagyobb foltméret ezzel szemben egyenletesebb energiaeloszlást, szélesebb hegesztési varratot és alacsonyabb oldalarányt eredményez.

- Teljesítményeloszlás: Az egyenletes Gauss-sugár a szélesebb hegesztési varratokat részesíti előnyben, míg a gyűrű alakú vagy speciális sugáreloszlás a penetráció rontása nélkül növelheti a hegesztési varrat szélességét. A modern sugárformázási technikák vagy a lézeres wobbling eljárások lehetővé teszik a képarány rugalmas beállítását a különféle folyamatkövetelményeknek megfelelően.

Anyagtulajdonságok

- Anyagtípus: A különböző fémek lézerenergia-elnyelési sebessége jelentősen eltér. Például a szénacél és a rozsdamentes acél hatékonyabban nyeli el a lézerenergiát, ami mélyebb hegesztési varratokat eredményez. A nagy fényvisszaverő képességű anyagok, mint az alumínium és a réz, ezzel szemben szélesebb, sekélyebb hegesztési varratokat eredményeznek.

- Felületi állapot: A tiszta, oxidmentes felület hatékonyabban nyeli el a lézerenergiát, szélesebb képarányt hozva létre. Az oxidok, olaj vagy szennyeződések a felületen energiavisszaverődést vagy -szórást okozhatnak, csökkentve a behatolást, és sekélyebb, szélesebb hegesztéseket eredményezve, ami hatással van a hegesztés állagára.

Hegesztési sebesség és irány

- Hegesztési sebesség: A hegesztési sebesség közvetlenül meghatározza a hőbevitelt. A lassabb sebesség hőtartási időt, nagyobb penetrációt és jobb oldalviszonyt jelent. Ezzel szemben a gyorsabb hegesztési sebesség csökkenti a penetrációt, ami sekélyebb varratot és alacsonyabb oldalviszonyt eredményez.

- Irány és módszer: Az egyenes hegesztés keskeny varratot és nagyobb oldalviszonyt eredményez. Az oszcillációs vagy többrétegű hegesztéssel történő hegesztés hatékonyan növeli a varrat szélességét, ezáltal csökkenti az oldalviszonyt és simább, esztétikusabb varratot hoz létre.

Általánosságban elmondható, hogy a képarányt három tényező befolyásolja jelentősen: a lézerparaméterek, az anyagtulajdonságok, valamint a hegesztési sebesség és módszer. Ha a képarány túl magas, központi repedések alakulhatnak ki a hegesztésben; ha a képarány túl alacsony, felületi repedések vagy kifáradási teljesítményromlás léphet fel. Ezért a gyakorlati alkalmazásokban a vállalatoknak rugalmasan kell módosítaniuk a lézerteljesítményt, a fókuszpozíciót, a foltméretet és a hegesztési sebességet a különböző munkadaraboknak és anyagoknak megfelelően, hogy optimális egyensúlyt érjenek el a hegesztési szilárdság, az esztétika és a stabilitás között.

A hegesztési penetráció és a mélység-szélesség arány optimalizálásának fontossága

A gyártási gyakorlatban a hegesztési geometria nemcsak a rövid távú összeszerelési áteresztőképességet befolyásolja, hanem a hosszú távú szerkezeti biztonságot és élettartamot is meghatározza. A lézeres hegesztőgépeket használó vállalatok számára a hegesztési penetráció és a mélység-szélesség arány optimalizálása elengedhetetlen a hegesztési varrat szilárdságának és megbízhatóságának biztosításához, miközben csökkenti az utófeldolgozási költségeket, javítja a termék megjelenését és piaci versenyképességét. Ez a szakasz részletesen ismerteti e két tényező konkrét hatását a hegesztési varrat minőségére és megjelenésére, és meghatározza a közös optimalizálási stratégiákat.

Hegesztési minőség és mechanikai tulajdonságok

- Teherbírás és szilárdság: A megfelelő hegesztési penetráció biztosítja a hegesztés és az alapanyag közötti teljes metallurgiai kötést, elkerülve az olyan meghibásodási módokat, mint a hiányos penetráció vagy a hideghegesztések, ezáltal biztosítva a kötés statikus teherbírását és teherbírását.

- Fáradási teljesítmény és repedésállóság: A méretarány befolyásolja a hegesztési varraton belüli feszültséggradienst és a hegesztési varrat hibaérzékenységét. Általánosságban elmondható, hogy az ésszerű méretarány segít a feszültségkoncentrációk nagyobb térfogatban történő elosztásában, csökkentve a feszültségkoncentrációs tényezőt és ezáltal javítva a fáradási élettartamot. A túlzottan alacsony vagy magas méretarányok azonban növelhetik a hegesztés repedéskezdeményezésre való hajlamát ciklikus terhelés alatt.

- Maradófeszültség és deformáció szabályozása: A mély és keskeny, illetve a sekély és széles hegesztések különböző módon generálnak hőciklusokat és lehűlési gradienseket, amelyek befolyásolják a maradékfeszültség eloszlását és a munkadarab deformációját. A behatolási mélység és a méretarány szabályozásával csökkenthető a hőhatásövezet, minimalizálható a deformáció, valamint az összeszerelési utómunkálatok és az azt követő korrekciós lépések. Tömítés és korrózióállóság: A légmentes vagy folyadéktömör teljesítményt igénylő kötéseknél (például nyomástartó edények és csővezeték-csatlakozások) a megfelelő behatolási mélység elkerülheti a hiányos gyökhegesztés okozta szivárgási kockázatokat; ugyanakkor az egyenletes hegesztési morfológia elősegíti a bevonatok vagy korróziógátló kezelések tapadását, ezáltal javítva az élettartamot.

Esztétika és felületkezelés

- Hegesztési varrat megjelenése: A lézerhegesztő gépek keskeny, sima hegesztési varratokról ismertek. Kiváló mélység-szélesség arányuk sima hegesztési varratokat eredményez minimális bordákkal, így csökkentve a kézi csiszolás vagy szintezés szükségességét.

- Fröccsenés és hibaszabályozás: A túlzott penetráció vagy a kulcslyuk instabilitás felületi hibákat, például fröccsenést, porozitást vagy mélyedéseket okozhat; a nem megfelelő penetráció mélyedéseket, hiányos penetrációt vagy szabálytalan hegesztési profilt eredményezhet. A hegesztési fürdő stabilizálására szolgáló paraméterek optimalizálásával a felületi hibák előfordulása jelentősen csökkenthető.

- Utófeldolgozás és költségmegtakarítás: Ha a hegesztési varrat morfológiája szabályozott (megfelelő mélység-szélesség aránnyal és mérsékelt hegesztési gerinccel), jelentősen csökken a későbbi csiszolás, polírozás vagy javítóhegesztés szükségessége, ezáltal csökkentve a munkaerőköltségeket és a gyártási ciklusidőt, valamint javítva a termék állandóságát.

Összefoglalva, a hegesztési penetráció és a mélység-szélesség arány optimalizálása nem csupán egyetlen mutató javításáról szól; szisztematikus folyamatmódosításokat is magában foglal a szilárdság, a fáradási teljesítmény, a deformációszabályozás és a felület esztétikája közötti egyensúly elérése érdekében. A lézeres hegesztőgépeket használó gyártók számára e két kulcsfontosságú paraméter tudományos szabályozása nemcsak a hegesztés megbízhatóságát biztosítja, hanem jelentősen csökkenti az utófeldolgozási költségeket és javítja a termék versenyképességét.

Kihívások és megoldások

A tényleges gyártás során, még a fejlett lézeres hegesztőgépek esetében is, elkerülhetetlenek a hegesztési varrat minőségét befolyásoló kihívások. Ez különösen igaz a hegesztési penetráció és a méretarány szabályozására. A külső környezet apró változásai, az anyagkülönbségek és a folyamatfeltételek mind különféle hegesztési hibákhoz vezethetnek. Ezért ezen problémák felismerése és a megfelelő megoldások kidolgozása kulcsfontosságú a hegesztési varrat stabilitásának és állandóságának biztosítása érdekében.

Gyakori kihívások

A gyártási folyamat során a hegesztési penetrációt és a mélység-szélesség arányt a következő tényezők könnyen befolyásolják:

- Lézerteljesítmény-ingadozások: Ez instabil olvadékfürdőt és egyenetlen behatolási mélységet eredményezhet.

- Anyagváltozatok: A nagy fényvisszaverő képességű vagy nagy hővezető képességű fémekbe (például az alumíniumba és a rézbe) nehéz behatolni, míg az ultravékony anyagok könnyen átéghetnek.

- Nem megfelelő összeszerelési pontosság: A túlzott rések vagy az illesztési hibák csökkenthetik az energiafelhasználást, ami hiányos fúziót vagy hegesztési hibákat eredményezhet.

- Környezeti interferencia: A fröccsenést, a porozitást és a felületi oxidációt gyakran a nem megfelelő védőgáz-szabályozás vagy az instabil olvadékfürdő okozza.

Megoldás

Ezen kihívások kezelésére a következő intézkedéseket lehet tenni:

- Előkezelés fokozása: Tisztítsa meg az oxidrétegeket, olajfoltokat és rozsdát a lézerenergia-elnyelés javítása érdekében.

- Védőgáz optimalizálása: Racionálisan szabályozza az áramlási sebességet és a szórási mintát a plazma interferencia elkerülése és a felületi oxidáció csökkentése érdekében.

- Az összeszerelés pontosságának javítása: Nagy pontosságú szerelvények használatával biztosíthatja a tömör kötéseket és csökkentheti a hegesztési hibák kockázatát.

- Optimalizált sugárvezérlés: Javítsa a hegfürdő stabilitását és a hegképződést sugároszcillációval vagy kettős sugárformázással.

- Intelligens monitorozás alkalmazása: Valós idejű monitorozási és adaptív vezérlőrendszerek bevezetése a hegesztési paraméterek dinamikus beállításához a tényleges körülmények alapján, biztosítva az állandó hegesztési minőséget.

Összességében, bár a hegesztési penetráció és a méretarány szabályozása kihívást jelent, a hegesztési hibák aránya jelentősen csökkenthető megfelelő folyamatoptimalizálással és kiegészítő intézkedésekkel. A vállalatok számára a kulcs az „anyag-előkészítés – folyamat végrehajtása – minőségellenőrzés” teljes láncolatának ellenőrzésében rejlik, hogy javítsák a lézerhegesztés általános megbízhatóságát és következetességét.

Összesít

A hegesztési penetráció és a méretarány a lézerhegesztés minőségének mérésére szolgáló alapvető mérőszámok. Nemcsak a hegesztési varrat szilárdságát és megbízhatóságát határozzák meg, hanem közvetlenül befolyásolják annak tartósságát és megjelenését is. A megfelelő penetráció biztosítja az alapfém teljes behatolását, ami nagyobb kötésszilárdságot és kifáradási ellenállást eredményez. Az ésszerű méretarány segít a hegesztési varratnak ellenállni a külső feszültségeknek, megelőzve a repedések és porozitások kialakulását, miközben simább hegesztési profilt és esztétikusabb megjelenést biztosít. Ezért e két paraméter elsajátítása és optimalizálása kulcsfontosságú a modern gyártók számára a termék teljesítményének és megjelenésének javítása érdekében.

A gyakorlatban a behatolás és a képarány szabályozása több folyamatparaméter átfogó figyelembevételét igényli. A lézerteljesítmény, a fókuszpozíció és a foltméret a legközvetlenebb befolyásoló tényezők: a nagyobb teljesítmény nagyobb behatolást eredményez; a pontosabb fókusz koncentráltabb energiát eredményez; a kisebb foltméret pedig nagyobb hegesztési mélységet és stabilitást eredményez. Továbbá a hegesztési sebesség kulcsszerepet játszik. A lassabb sebesség hosszabb hővisszatartást tesz lehetővé, ami mélyebb behatolást eredményez. A gyorsabb sebesség azonban sekélyebb hegesztéseket vagy akár hiányos behatolást is eredményezhet. Ugyanakkor a kötés kialakítása és összeszerelési módszerei is kulcsfontosságúak. A túlzott illesztési rések vagy a nem megfelelő illesztési geometria ronthatja a hőátadást, megváltoztatva a hegesztés képarányát és általános megjelenését.

Ezen kulcsfontosságú tényezők átfogó kezelésével mind a mechanikai tulajdonságok, mind az esztétika megőrizhető. Például a nagy szilárdságot és tartósságot igénylő alkalmazásokban a penetráció növelésére kell összpontosítani, miközben megőrzik az ésszerű oldalarányt. Ahol az esztétikus hegesztések kulcsfontosságúak, a felület síkságát és simaságát kell figyelembe venni. Végső soron a hegesztési penetráció és az oldalarány optimalizálása segíthet a gyártóknak olyan hegesztések elérésében, amelyek tartósak és esztétikusak is, megalapozva termékeik kitűnését a piacon.

Szerezzen lézeres megoldásokat

Professzionális lézeres megoldások szolgáltatójaként, AccTek Laser elkötelezett amellett, hogy hatékony és megbízható lézerhegesztőgépeket és átfogó műszaki támogatást nyújtson ügyfeleinek. Megértjük a hegesztési penetráció és a képarány fontosságát a hegesztés minőségében. Ezért folyamatosan optimalizáljuk a berendezések teljesítményét és a folyamatmegoldásokat, hogy segítsük a vállalatokat a kulcsfontosságú hegesztési paraméterek pontos szabályozásában a különböző anyagok, vastagságok és hegesztési forgatókönyvek esetén. A fejlett optikai rendszerek és az intelligens vezérlőtechnológia kihasználásával az AccTek Laser berendezések nagy pontosságú hegesztést érnek el, miközben megőrzik mind a mechanikai szilárdságot, mind az esztétikai minőséget.

A tényleges gyártás során az ügyfeleknek nemcsak stabil hardvertámogatásra van szükségük, hanem az igényeikre szabott folyamatirányításra és alkalmazási szolgáltatásokra is. Az AccTek Laser átfogó szolgáltatásokat nyújt a kezdeti folyamatértékeléstől a későbbi gyártásoptimalizálásig, biztosítva, hogy minden ügyfél optimális hegesztési megoldást kapjon. Akár nagy szilárdságú szerkezeti elemek hegesztéséről, akár szigorú esztétikai követelményekkel járó precíziós gyártásról van szó, megbízható megoldásokat kínálunk. Ha kihívásokba ütközik a hegesztési folyamat során, vagy tovább szeretné javítani a termelési hatékonyságot és a hegesztési minőséget, kérjük, forduljon hozzánk bizalommal. lépjen kapcsolatba velünkSzakmai támogatást és együttműködési lehetőségeket biztosítunk.

Elérhetőség

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 A zóna, Lunzhen ipari zóna, Yucheng város, Shandong tartomány.

Szerezzen lézeres megoldásokat