Milyen tényezők befolyásolják a lézeres tisztítás hatását?

A lézertisztítás (lézertisztítás, impulzuslézeres tisztítás, lézeres rozsdaeltávolítás, lézeres felület-előkészítés stb.) egy érintésmentes, nagy pontosságú és környezetbarát felületkezelési technológia, amelyet egyre szélesebb körben alkalmaznak a gyártásban, a karbantartásban és a kulturális örökség védelmében. A hagyományos mechanikus tisztítással vagy kémiai tisztítással összehasonlítva a lézertisztítás nem igényel kémiai reagenseket a másodlagos szennyezés elkerülése érdekében; a lézerparaméterek pontos szabályozásával az aljzat roncsolásmentes tisztítása érhető el; és nagy hatékonysággal és automatizálási potenciállal is rendelkezik, ami összhangban van a zöld gyártás és a fenntartható fejlődés trendjével.

A berendezésköltségek csökkenésével és az olyan technológiák kiforrottságával, mint a száloptikás lézer, a piaci kereslet... lézeres tisztítógépek továbbra is emelkedik, és az iparág növekedési üteme nyilvánvaló (például számos országban egyre szigorúbb korlátozások a kémiai oldószerekre vonatkozóan, és növekvő igény a roncsolásmentes felületkezelés iránt). Ezért a lézeres tisztítás alapelveinek és befolyásoló tényezőinek mélyreható megértése segít optimalizálni a tisztítási megoldásokat, javítja a hatékonyságot és a minőséget, valamint fokozza a vállalatok versenyképességét.

Tartalomjegyzék

A lézeres tisztítás alapelve

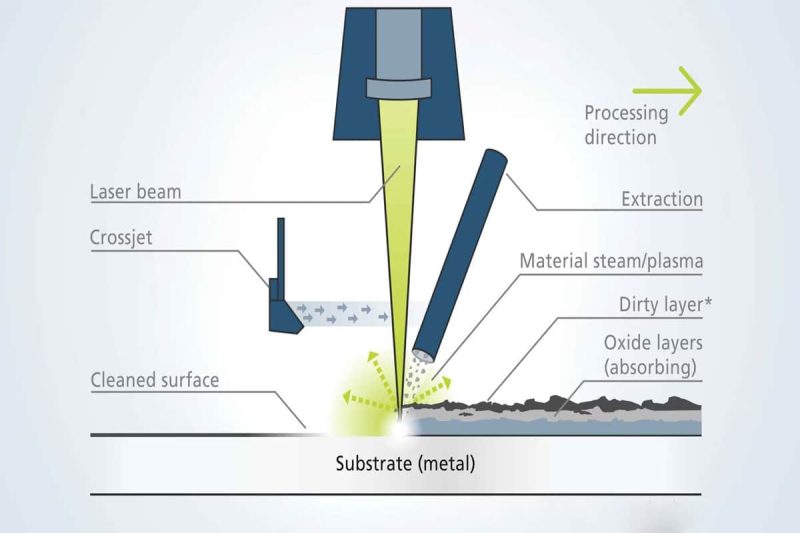

A lézeres tisztítás lényege, hogy a nagy energiasűrűségű lézersugár és a felületi szennyeződések kölcsönhatását kihasználva távolítsa el vagy párologtassa el a szennyeződéseket az aljzat felületéről azonnali melegítés, párologtatás, hőtágulás vagy plazmaképződés révén, az aljzat károsítása nélkül, ideális körülmények között. Technikai lényegét általában lézeres ablációs eljárásnak nevezik.

- Lézertípus és impulzusjellemzők: A legtöbb ipari lézeres tisztítás impulzuslézereket (például nanoszekundumos, pikoszekundumos és femtoszekundumos impulzusokat) használ, amelyek rövid impulzusokkal érnek el nagy csúcsteljesítményt, biztosítva, hogy a pillanatnyi energia elegendő legyen a szennyező anyagok kötőerejének megszüntetéséhez anélkül, hogy túlzott hőhatást okoznának. A folyamatos hullámú lézerek nagy intenzitású körülmények között is képesek ablációt elérni, de a hőhatásövezet szabályozása nagyobb kihívást jelent.

- Fény és anyag kölcsönhatása: Amikor a lézer besugározza a felületi szennyező anyagot, a szennyező anyag elnyeli a lézerenergiát, és a hőmérséklete gyorsan emelkedik. Ha az energiasűrűség elég magas, közvetlenül plazma képződhet; alacsonyabb energiasűrűség esetén a szennyező anyag elpárolog vagy hőtágul és leválik. A kulcs a szennyező anyag és az aljzat közötti abszorpciós jellemzők különbségében rejlik, így az energia inkább a szennyező anyagra hat, mint az aljzatra, ezáltal szelektív tisztítást eredményezve.

- Tisztítási folyamat szakaszai: Általában fototermikus melegítési szakaszra, párologtatási/ablációs szakaszra, hőtágulási/ütközési szakaszra, valamint mikrorészecskék rezgési és leválási szakaszára osztható. Az impulzusenergia, az ismétlési frekvencia és a szkennelési módszer ésszerű szabályozásával optimális tisztítási sebesség és hatás érhető el, miközben elkerülhető az aljzat károsodása.

A lézeres tisztítás alapelve a lézersugár és a szennyezőanyag közötti hatékony energiaátadáson alapul, és a lézeres ablációs technológiára támaszkodik a szennyező réteg pontos eltávolítása érdekében. A megfelelő impulzuslézer típusának kiválasztásával és a lézerparaméterek szabályozásával a szennyezőanyag és az aljzat közötti abszorpciós különbség hatékonyan kihasználható a szelektív tisztítás elvégzésére az aljzat károsítása nélkül. A lézer és az anyag közötti kölcsönhatási mechanizmus, valamint a tisztítási folyamat különböző szakaszainak megértése kulcsfontosságú a nagy hatékonyságú és nagy pontosságú lézeres tisztítás eléréséhez.

A lézeres tisztítás hatékonyságát befolyásoló fő tényezők

A lézeres tisztítás hatékonysága nemcsak magának a berendezésnek a minőségétől függ, hanem számos tényező kombinációjától is, több technikai és alkalmazási szinten. A nagy hatékonyságú, nagy pontosságú tisztítási hatások eléréséhez különböző anyagok, szennyeződéstípusok és munkakörülmények mellett mélyrehatóan meg kell érteni és optimalizálni kell a különböző paramétereket. Általánosságban elmondható, hogy a lézeres tisztítás hatását elsősorban a következő négy dimenzió befolyásolja: a lézerparaméterek (például hullámhossz, impulzus időtartama, energiasűrűség stb.), az anyagtulajdonságok (például abszorpciós együttható, hővezető képesség, a szennyező anyagok típusa stb.), a környezeti feltételek (például hőmérséklet és páratartalom, levegőtisztaság stb.), valamint a rendszerbeállítások (például teljesítménykonfiguráció, szkennelési útvonal, optikai átviteli rendszer stb.).

Ezután egyenként elemezzük ezeket a tényezőket, és kulcsfontosságú pontokat adunk a műszaki optimalizáláshoz, hogy segítsük a felhasználókat a lézeres tisztítási technológia tudományosabb használatában, valamint a folyamat következetességének és a gazdasági előnyök javításában.

Lézer paraméterek

- Hullámhossz: A hullámhossz határozza meg a szennyező anyagok és az aljzatok közötti fényelnyelés különbségét. Az ipari lézeres tisztító fényforrások közé tartozik az Nd:YAG (1064 nm, 532 nm második harmonikus), a szálas lézer (~1064 nm), a CO2 lézer (10,6 μm) és az ultraibolya femtoszekundumos/pikoszekundumos fényforrások (~200-355 nm). Minél nagyobb a különbség a szennyező anyag és az aljzat optikai abszorpciós spektruma között, annál jobb a tisztítás szelektivitása. Fém-oxid rétegek vagy olajfoltok esetén gyakran az 1064 nm-es sávot használják; nagy pontosságú mikroszerkezetek vagy kulturális emlékek felületei esetén az ultraibolya sáv jobb szabályozási képességekkel rendelkezik.

- Impulzus időtartama: A nanoszekundumoktól, pikoszekundumoktól a femtoszekundumos impulzusokig a különböző impulzusszélességek határozzák meg a hőhatásövezet méretét. A rövid impulzusok (nanoszekundumok és rövidebbek) nagyon rövid idő alatt képesek energiát juttatni a szennyező rétegbe, csökkentve a hő diffúzióját az aljzatra. Az ultrarövid impulzusok (pikozekundumok, femtoszekundumok) alkalmasabbak nagy pontosságú forgatókönyvekhez vagy a másodlagos hőkárosodás megelőzésére, de a berendezés költsége és bonyolultsága magasabb.

- Impulzusfluencia és csúcsteljesítmény: Az impulzusfluenciának meg kell haladnia a szennyeződés ablációs küszöbértékét, de ha túl magas, károsíthatja az aljzatot vagy salak újratapadását okozhatja. Az optimális küszöbtartományt kísérleti vagy irodalmi adatok alapján kell meghatározni, és az anyagvizsgálatokkal kombinálva folyamatosan módosítani.

- Ismétlési sebesség: A magas frekvencia növelheti a tisztítási sebességet, de a túl magas frekvencia hő felhalmozódását okozhatja, ami az aljzat hőmérsékletének emelkedését okozza. Szükséges a hatékonyság és a biztonság egyensúlyban tartása a hűtési vagy szkennelési stratégiákkal kombinálva.

- Foltméret és nyalábminőség (M2): A foltméret határozza meg az egyetlen hatóterületet, és egy kisebb folt nagyobb helyi energiasűrűséget eredményezhet; a nyalábminőség befolyásolja a fókuszálási hatást és az egyenletességet. A kiváló minőségű nyalábok (alacsony M2) kisebb fókuszált foltokat és egyenletes energiaeloszlást eredményezhetnek, javítva a tisztítás következetességét és pontosságát.

- Szkennelési stratégia: Beleértve a szkennelési sebességet, a szkennelési vonalközt (átfedési sebesség), a pontonkénti összesített műveleti időket stb. A szkennelési paraméterek optimalizálása biztosíthatja az egyenletes és hatékony tisztítást, miközben elkerüli a forró pontok felhalmozódását és az aljzat károsodását.

- Polarizáció (bizonyos alkalmazásokban): Bizonyos esetekben a polarizáció befolyásolhatja a fényelnyelés eloszlását és az eltávolítás hatékonyságát, de a hagyományos ipari alkalmazásokban kevésbé fontos, és az adott igények alapján megfelelőnek kell tekinteni.

Anyagtulajdonságok

- Abszorpciós együttható: A szennyező anyag és az aljzat közötti abszorpciós kapacitásbeli különbség a kiválasztott hullámhosszon az alapja a szelektív tisztításnak. A nagymértékben abszorbeáló szennyező rétegek nagyobb valószínűséggel melegszenek fel gyorsan lézerbesugárzás alatt. A tesztelési fázisban ajánlott spektroszkópiával vagy laboratóriumi vizsgálattal abszorpciós spektrumadatokat szerezni a legmegfelelőbb hullámhossz kiválasztásához.

- Hővezető képesség: A nagy hővezető képességű anyagok (mint például a réz és az alumínium) hajlamosak gyorsan hőt vezetni az aljzat mélyebb rétegeibe, ami csökkentheti a felületi abláció hatékonyságát vagy az aljzat túlmelegedését okozhatja. Nagy hővezető képességű aljzatok esetén rövid impulzusok és nagy csúcsteljesítményű stratégiák alkalmazhatók a hődiffúziós idő csökkentése érdekében.

- Olvadáspont és termofizikai paraméterek: Minél magasabb az aljzat olvadáspontja, annál kisebb a valószínűsége annak, hogy véletlenül megolvad a tisztítási folyamat során. A szennyező réteg (például a rozsda és a bevonat) azonban viszonylag alacsony olvadásponttal rendelkezik, és előnyösen elpárologtatható vagy eltávolítható az aljzat károsítása nélkül.

- Felületi érdesség: A kezdeti érdesség befolyásolja a lézer és a felület közötti kölcsönhatást. A nagyon sima vagy rendkívül összetett morfológiák befolyásolhatják az energiaeloszlást és -elnyelést, amelyeket a tényleges alkalmazásokban vagy tesztekben kell értékelni. Az eltérő mikroszkopikus morfológiák lokális abszorpciós különbségekhez vezetnek, és a pásztázási és impulzusparamétereket a tényleges helyzet alapján kell optimalizálni.

- Anyagösszetétel: Az aljzat és a szennyező anyag kémiai összetétele határozza meg azok optikai és termikus tulajdonságait. Egyes ötvözetek vagy kompozit anyagok összetett reakciókat válthatnak ki a tisztítási folyamat során, például új oxidok és vegyületek keletkezhetnek, amelyekre a tesztelési fázisban összpontosítani kell.

- Szennyeződések típusai: beleértve az oxidrétegeket, rozsdát, olajfoltokat, szerves anyagokat, bevonatokat stb. A különböző típusú szennyeződések eltérő fényelnyelési spektrummal, termikus tulajdonságokkal és kötési erősségekkel rendelkeznek, és a lézerparamétereket és módszereket (száraz, nedves vagy plazma-rásegítéses stb.) célzottan kell kiválasztani.

- Bevonat vastagsága és hierarchikus szerkezete: Ha a szennyező anyag vagy az eltávolítandó réteg többrétegű szerkezetű (például több réteg bevonat a festéken), akkor szükségessé válhat az energia lépésenkénti vagy többszöri beállítása, hogy rétegenként eltávolítsuk az aljzat károsítása nélkül.

Környezeti feltételek

- Levegőminőség és tisztaság: a környezetben lévő lebegő részecskék, por stb. a plazma vagy a légáramlás során a tisztítási folyamat során lerakódhatnak a felületre, ami befolyásolhatja a hatékonyságot. Szükség esetén a lézeres tisztítógépet viszonylag tiszta környezetben vagy fúvó/porelszívó berendezéssel kombinálva kell használni.

- Környezeti hőmérséklet és páratartalom (Hőmérséklet és páratartalom): A szélsőséges hőmérséklet vagy páratartalom megváltoztathatja a szennyeződések és a hordozók hőtulajdonságait és elnyelési jellemzőit; például a magas páratartalmú környezetben a nedvesség befolyásolhatja a lézerenergia elnyelését és a szennyeződések fellazulásának mértékét. A berendezés használata előtt fel kell mérni a környezetet, és szükség esetén hőmérséklet-szabályozási vagy nedvesség elleni intézkedéseket kell tenni.

- Légköri interferencia: A füst, gőz vagy kémiai gázok magas koncentrációja befolyásolhatja a lézersugár átvitelét (szórás, abszorpció), vagy plazmagátat képezhet, ami csökkentheti a tisztítási hatékonyságot. A nyalábátvitel stabilitása olyan kialakításokkal biztosítható, mint a gáztisztítás, a helyi elszívás vagy a zárt fülke.

- Rezgés és mechanikai stabilitás: Ha a rendszer vagy a munkadarab rezeg a tisztítási folyamat során, az fókuszeltolódást vagy egyenetlen szkennelést okozhat. Biztosítani kell a berendezés és a munkadarab rögzítését és rezgésszigetelését.

- Biztonsági és védelmi követelmények: Megfelelő védőintézkedéseket (lézervédő eszközök, védőburkolatok, füstelszívó rendszerek stb.) kell telepíteni a környezetben a kezelők és a környező környezet biztonságának biztosítása érdekében, miközben megakadályozzák, hogy a környezetszennyezés befolyásolja a tisztítóhatást.

Rendszerparaméterek és konfiguráció

- Lézerteljesítmény: közvetlenül befolyásolja az elérhető csúcsenergiát és ablációs sebességet. A teljesítményszintet a tisztítandó terület, a szennyező anyag típusa és az aljzat jellemzői alapján kell ésszerűen megválasztani, az átlagos és a pillanatnyi teljesítményt pedig az impulzusparaméterekkel kombinálva kell meghatározni.

- Nyalágytovábbító rendszer: magában foglalja a száloptikai átviteli útvonalat, a pásztázófejet vagy galvanométer rendszert, a fókuszáló lencsét és az optikai alkatrészeket. Az átviteli veszteség, az optikai alkatrész károsodási küszöbértéke és a hőelvezetés kialakítása befolyásolja a munkadarabot elérő energiát és a hőfolt minőségét. Kiváló minőségű optikai alkatrészeket kell kiválasztani, karbantartani és rendszeresen tisztítani.

- Szkennelési sebesség és útvonaltervezés: befolyásolja az egyes pontokban felhalmozódott energiát. Ha a szkennelési sebesség túl gyors, az egyetlen energia nem biztos, hogy elegendő a szennyező anyag eltávolításához; ha túl lassú, a felhalmozódott hő károsíthatja az aljzatot vagy csökkentheti a hatékonyságot. Ajánlott kísérletekkel vagy szimulációs eszközökkel optimalizálni, és kombinálni az átfedési ráta beállításokat (például 20%-50% átfedés a vonalak között stb.).

- Fókuszpozíció és mélységélesség: A fókuszpozíció eltolódása vagy a nem elegendő fókuszmélység egyenetlen energiaeloszláshoz vagy hiányos tisztításhoz vezethet. A fókusztávolságot és a mozgási utat rugalmasan kell beállítani a különböző felületi morfológiákhoz és vastagságokhoz.

- Hűtés és hőelvezetés kialakítása: A lézergenerátornak, a szkennelőfejnek és az optikai elemeknek hatékonyan kell elvezetniük a hőt a rendszer stabil kimenetének biztosítása érdekében. Ha a munkadarab túlmelegszik egy hosszú tisztítási folyamat során, az befolyásolhatja a tisztítás minőségét vagy deformációt okozhat, ezért olyan stratégiákat kell kombinálni, mint a szakaszos tisztítás vagy a vízpermetezéses hűtés.

- Vezérlőrendszer és szoftver (vezérlőszoftver és monitorozás): A modern lézertisztító berendezések gyakran valós idejű monitorozó és visszacsatoló rendszerekkel vannak felszerelve, mint például energiamonitorozás, hőmérséklet-monitorozás, online képalkotás vagy online spektrális analízis, amelyek segítenek a paraméterek dinamikus beállításában a legjobb eredmények elérése érdekében. A hatékonyság és a konzisztencia javítása érdekében ajánlott olyan rendszert választani, amely támogatja az automatikus optimalizálást vagy a programozható szkripteket.

- Kiegészítő funkciók (például gáz/folyadék rásegítés, plazma rásegítés): Bizonyos alkalmazásokban a gázfúvás vagy a vékony folyadékfilm és a folyadék rásegítésének kombinációja javíthatja a tisztítási hatékonyságot vagy megakadályozhatja az újratapadás kialakulását; a lézerrel indukált plazma lökéshullám technológia szintén javíthatja az eltávolítási képességet, de figyelmet kell fordítani a biztonságra és a komplexitásra.

Összefoglalva, a lézeres tisztítás hatását számos tényező befolyásolja. Bármelyik láncszem nem megfelelő beállításai csökkent tisztítási hatékonysághoz, az aljzat károsodásához vagy maradék szennyeződésekhez vezethetnek. A lézeres tisztítóberendezések kiválasztásakor és alkalmazásakor a vállalatoknak átfogóan figyelembe kell venniük a lézer kimeneti paramétereinek illeszkedését, a tisztítandó anyagok válaszjellemzőit, a helyszíni környezeti feltételek stabilitását és a rendszerkonfiguráció professzionalizmusát.

Csak a kísérleti ellenőrzési és folyamatfelügyeleti módszerek kombinálásával, valamint a tisztítási folyamat paramétereinek folyamatos beállításával és optimalizálásával érhető el valóban hatékony, biztonságos és szabályozható lézeres tisztítási megoldás a tényleges gyártás vagy karbantartás során.

Összegzés

Mivel a lézeres tisztítás hatékony, környezetbarát és precíz felületkezelési technológia, a hatékonyságát számos tényező befolyásolja. A gyakorlati alkalmazásokban a tisztítási oldatot a következő lépésekkel kell optimalizálni:

- Igényelemzés és tesztellenőrzés: Határozza meg a tisztítandó tárgyra vonatkozó főbb mutatókat és minőségi követelményeket (például fém alkatrészek rozsdagátlása, bevonat eltávolítása, oxidtisztítás vagy kulturális emlékek restaurálása); kis mintákon vagy laboratóriumi vizsgálatokon keresztül határozza meg az anyag optikai és termikus paramétereit.

- Paraméter optimalizálás: A teszteredmények alapján válassza ki a megfelelő hullámhosszt, impulzusszélességet, energiasűrűséget, szkennelési stratégiát stb., és végezzen iteratív beállításokat a tényleges munkakörülmények között.

- Környezet és rendszertervezés: Biztosítsa a tiszta működési környezetet, valamint a sugárátviteli rendszer stabil és megbízható működését; szerelje fel a szükséges védő- és elszívóberendezésekkel; fejlessze a hűtő- és felügyeleti rendszert a hosszú távú stabil működés elérése érdekében.

- Folyamatos monitorozás és karbantartás: az eltérések időben történő felderítése és kiigazítása online monitorozás és adat-visszajelzés révén; az optikai alkatrészek és lézergenerátorok rendszeres karbantartása a stabil teljesítmény biztosítása érdekében; a tapasztalatok összegzése és a tisztítási folyamat dokumentációjának javítása.

A kiváló minőségű lézeres tisztítási hatások eléréséhez szervesen kell kombinálni a „paraméterhangolást, a rendszertervezést, a környezetgazdálkodást és a folyamatfelügyeletet”, hogy egy teljes tisztítási optimalizálási zárt ciklust hozzunk létre. Legyen szó ipari alkatrészek rozsdaeltávolításáról, összetett szerkezetek festékeltávolításáról vagy kulturális emlékek felületének érintésmentes javításáról, csak az anyagtulajdonságok és az alkalmazási követelmények teljes megértésével, valamint a lézerparaméterek és a rendszerkonfiguráció folyamatos optimalizálásával biztosíthatjuk a tisztítási hatékonyságot, miközben elkerüljük a felesleges hőkárosodást és az aljzat fizikai károsodását. Tudományos módszertan és tapasztalatszerzés révén a vállalatok stabilabb, megbízhatóbb és költséghatékonyabb lézeres tisztítási folyamatot építhetnek ki az általános tisztítási minőség és a termelés megbízhatóságának javítása érdekében.

Szerezzen lézeres megoldásokat

Ha kiváló minőségű, költséghatékony lézeres tisztítógépeket vagy átfogó megoldásokat keres, AccTek Laser elkötelezett a fejlett lézertisztító berendezések, a testreszabott folyamatoptimalizálás és a teljes folyamatra kiterjedő műszaki támogatás biztosítása iránt. Berendezéseink stabil teljesítménnyel, nagy pontosságú vezérléssel és tökéletes biztonsági védelemmel rendelkeznek, amelyek kielégítik a különféle fémfelületek tisztításának, kulturális emlékek restaurálásának, ipari karbantartásnak stb. igényeit. Globális műszaki támogatást, ingyenes mintavizsgálatot és távoli hibakeresési szolgáltatásokat nyújtunk, hogy segítsük ügyfeleinket a legjobb lézertisztító hatás elérésében összetett munkakörülmények között. Ha további műszaki részletekre van szüksége, vagy árajánlatot szeretne kérni, kérjük, lépjen kapcsolatba velünk hogy a legjobb tisztítóhatást és kereskedelmi értéket hozza projektjéhez.

Elérhetőség

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 A zóna, Lunzhen ipari zóna, Yucheng város, Shandong tartomány.

Szerezzen lézeres megoldásokat