Mozgásrendszer szálas lézervágó gépben

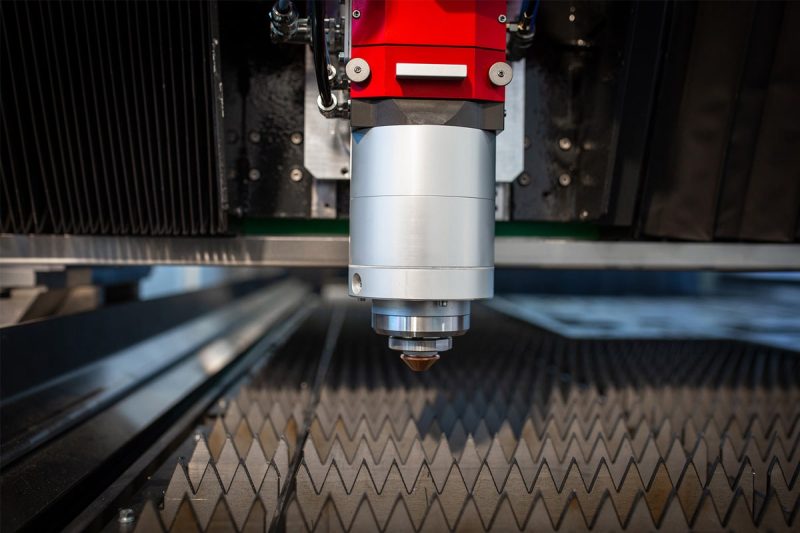

A modern fémmegmunkálás területén, szálas lézervágó gépek nélkülözhetetlen berendezéssé váltak a nagy pontosságú és hatékony gyártáshoz. A teljes gép magszerkezetén belül a mozgásrendszer kulcsfontosságú szerepet játszik. Ez vezérli a vágófej mozgási útját az X, Y és Z tengelyek mentén, és teljesítménye közvetlenül meghatározza a vágási pontosságot, a vágási sebességet, a működési stabilitást és a gép teljes élettartamát. A nagy teljesítményű mozgásrendszer nemcsak a vágási minta pontos reprodukcióját biztosítja, hanem stabil kimenetet is fenntart nagy sebességnél, így kulcsfontosságú a kiváló minőségű vágási eredmények eléréséhez és a termelési hatékonyság javításához.

Ez a cikk a szálalózeres vágógépekben leggyakrabban használt négy hajtómotor-típust – szervomotorokat, léptetőmotorokat, lineáris motorokat és hibrid szervomotorokat – vizsgálja meg szisztematikusan, elemezve azok szerkezeti elveiben, vezérlési módszereiben, dinamikus válaszában, pozicionálási pontosságában és vágási sebességében mutatkozó különbségeit. A különböző motorok előnyeinek és hátrányainak összehasonlításával és elemzésével, valamint gyakorlati ipari alkalmazási esetekkel való kombinálásával ez a cikk további útmutatást nyújt az olvasóknak abban, hogyan válasszák ki tudományosan a legmegfelelőbb motormegoldást saját feldolgozási igényeik alapján a berendezések teljesítményének optimalizálása, a karbantartási költségek csökkentése és a jövőbeli intelligens gyártásfejlesztések szilárd alapjainak lerakása érdekében.

Tartalomjegyzék

Szervo motorok

A szervomotor egy olyan motorrendszer, amely zárt hurkú visszacsatolásos vezérlést alkalmaz. Általában nagy felbontású kódolót vagy rezolvert használ a tényleges pozíció/sebesség folyamatos figyelésére. A vezérlő ezt összehasonlítja egy beállított céllal, és dinamikusan állítja be a motor kimenetét a pontos mozgás fenntartása érdekében. Szerkezete általában alacsony rotortehetetlenséggel, nagy nyomatéksűrűséggel és gyors válaszidővel rendelkezik, így ideális nagy teljesítményű megmunkálóberendezésekhez.

A szálas lézervágó gépek mozgásrendszereiben a szervomotorokat gyakran használják a közép- és felsőkategóriás modellekben, különösen akkor, ha a berendezés nagy teljesítményt igényel a válaszidő, a gyorsulás, a pályapontosság, az ismétlési pontosság és az összetett görbék vágása tekintetében.

A vágási pontosságra gyakorolt hatás: Mivel a szervorendszer egy zárt hurkú vezérlőrendszer, valós időben képes érzékelni és beállítani a vágófej mozgása során fellépő bármilyen pozícióeltérést (például a mechanikai tehetetlenség, a terhelésingadozások, a fogasléc holtjátéka, a vezetősín rezgése stb. okozta eltéréseket), jelentősen javítva a pálya pontosságát és az ismétlési pontosságot.

Lézervágás során, különösen görbék, összetett alakzatok vagy gyors irányváltások végrehajtásakor, a szervomotor nagy válaszsebessége és nyomatéktartási képessége jobban kezeli a tehetetlenségi nyomatékváltozásokat és a hirtelen terhelésváltozásokat, ezáltal csökkentve a vágási hibákat, javítva a vágóél minőségét, valamint minimalizálva a sorjákat és a szaggatott éleket.

A hagyományos nyílt hurkú rendszerekhez (például visszacsatolás nélküli léptetőmotorokhoz) képest a szervomotorok szinte soha nem tapasztalnak “lépésveszteséget” vagy “lépéskisiklást”. Ez azt jelenti, hogy a pályaeltérések hatékonyan szabályozhatók nagy sebességű mozgás vagy nagy terhelésű indítás/lassítás során, javítva a termék állandóságát és a feldolgozás minőségét.

A vágási sebességre gyakorolt hatás: A nagy teljesítményű szervomotorok kiváló gyorsítási/lassítási képességekkel és a nyomatékkimenet fenntartásának képességével rendelkeznek nagy sebességnél. Ez lehetővé teszi a szálas lézervágó gépek számára, hogy gyorsabb mozgási sebességet és rövidebb üresjárati időket érjenek el a mozgásrendszerben.

A gyorsabb gyorsulás a vágófej egyik pozícióból a másikba való mozgásának kisebb késleltetését jelenti, ami közvetlenül lerövidíti a vágási ciklust és növeli az időegységre jutó feldolgozási mennyiséget. A megfelelő pályaoptimalizálási és irányváltási stratégiákkal kombinálva az általános termelési hatékonyság jelentősen javítható.

Különösen nagy sebességű pályavágási forgatókönyveknél (például ívvágás, többpontos irányváltás és automatikus anyagcsere) a szervomotorok előnyösebbek a léptetőmotoroknál, mivel nagy sebességnél is stabil nyomatékot és nagy pozicionálási pontosságot tartanak fenn, biztosítva mind a jobb vágási minőséget, mind a hatékonyságot.

Összességében a szervomotorok kulcsszerepet játszanak lézervágó gépek. Zárt hurkú vezérlőrendszerükkel és nagy válaszidejű karakterisztikájukkal a szervomotorok nemcsak hatékonyan javítják a vágási pontosságot és az ismételhetőséget, hanem stabil nyomatékot is biztosítanak nagy sebességnél, jelentősen optimalizálva a vágási sebességet és a pálya simaságát. A nagy hatékonyságú és nagy pontosságú megmunkálást kereső felhasználók számára a szervohajtású rendszer kiválasztása kétségtelenül kulcsfontosságú a lézervágási teljesítmény javításához.

Léptetőmotorok

A léptetőmotor egy nyílt hurkú vezérlésű motorrendszer. Elve a motor forgásszögének és sebességének pontos szabályozása az áramimpulzusok számának és frekvenciájának szabályozásával. Minden bemeneti impulzusjel a motor tengelyét egy rögzített szögben (azaz a “lépésszögben”) forgatja el, így nagy pozicionálási pontosságot ér el visszacsatoló eszköz nélkül. A léptetőmotorok viszonylag egyszerű szerkezetűek, olcsók és könnyen vezérelhetők, így gyakori mozgásvezérlő megoldást jelentenek a kis és közepes teljesítményű szálas lézervágó gépekben és a belépő szintű CNC vágóplatformokban.

A léptetőmotorok fő típusai közé tartoznak az állandó mágneses (PM), a reaktív (VR) és a hibrid (HB) motorok. A hibrid léptetőmotorok a legszélesebb körben használtak, mivel a PM és a VR előnyeit ötvözik a nagyobb nyomatéksűrűség és a simább mozgás érdekében, és alkalmasak kis és közepes formátumú lézervágó gépekhez, reklámvágó gépekhez és egyéb berendezésekhez.

A vágási pontosságra gyakorolt hatás: A léptetőmotorok az impulzusok számának szabályozásával érik el a pozíciószabályozást, és pozicionálási pontosságuk jellemzően 1,8° (200 lépés/fordulat) és 0,9° (400 lépés/fordulat) között van lépésenként. Száloptikai lézervágó gépekben ez azt jelenti, hogy a pontosságuk elegendő az alacsonyabb pontossági követelményeket támasztó alkalmazásokhoz, például vékony lemezek vágásához vagy grafikai gravírozáshoz. A visszacsatolás-szabályozás hiánya miatt azonban a léptetőrendszer nem tudja valós időben korrigálni a terhelésváltozások, a mechanikai csillapítás vagy a gyorsulási tehetetlenség által okozott “kihagyott lépéseket”. Amikor a vágófej nagy sebességgel mozog, vagy gyorsan gyorsul/lassul, a motor fáziskiesést szenvedhet, ami pozícióhibákhoz vezethet, és befolyásolhatja a vágási vonalak folytonosságát és élminőségét.

A probléma megoldása érdekében a modern vezérlőrendszerek gyakran mikrolépéses technológiát alkalmaznak, amely egy teljes lépéstávolságot több kisebb lépésszögre oszt fel, ezáltal simább mozgást és nagyobb felbontást ér el, jelentősen csökkentve a rezgést és a zajt. Ennek ellenére a léptetőmotorok még mindig kevésbé stabilak, mint a szervorendszerek komplex pályákon és nagy terhelésű környezetben.

A vágási sebességre gyakorolt hatás: A léptetőmotor nyomatékkimenete a sebesség növekedésével meredeken csökken, ami azt jelenti, hogy nagy sebességnél hajlamos a nem elegendő nyomatékra, ezáltal korlátozva a vágógép maximális sebességét. Általában a léptetőrendszer optimális üzemi sebességtartománya 300–1000 ford/perc között van; ezen a tartományon túl a motor teljesítménye jelentősen romlik. Ezért a léptetőmotoros lézervágó gépek alkalmasabbak alacsony és közepes sebességű vágási feladatokhoz, például alacsony áteresztőképességi igényű feldolgozási forgatókönyvekhez, mint például rozsdamentes acél táblák, fa panelek és kis díszítőelemek.

Továbbá a léptetőmotorok viszonylag lassú válaszidővel rendelkeznek, ami alkalmatlanná teszi őket a gyakori indítási-leállítási műveletekre. Ha a vágási útvonal sok görbét és éles szögátmenetet tartalmaz, a rendszernek hosszabb gyorsítási és lassítási időre van szüksége a lépéskihagyások elkerülése érdekében, ami bizonyos mértékig korlátozza a vágási hatékonyságot is.

Összességében a léptetőmotorok továbbra is fontos helyet foglalnak el a kis és közepes méretű szálas lézervágó gépekben az egyszerű szerkezet, a kényelmes vezérlés és az alacsony költség előnyeinek köszönhetően. Alacsony sebességű, kis terhelésű körülmények között is megfelelő pozicionálási pontosságot biztosítanak, így alkalmasak belépő szintű vagy közepes méretű feldolgozó berendezésekhez. A nagy sebességű feldolgozást, komplex pályavezérlést és nagy ismétlési pontosságot igénylő alkalmazásoknál azonban a léptetőmotorok teljesítménykorlátai hangsúlyosabbak. Az ilyen alkalmazásokhoz a vállalatok jellemzően szervorendszerekre vagy hibrid szervomegoldásokra frissítenek a nagyobb dinamikus válasz és a precíziós vezérlési képességek elérése érdekében.

Lineáris motorok

A lineáris motor egy olyan hajtóeszköz, amely lineáris mozgást ér el mechanikus erőátviteli alkatrészek (például vezérorsók, fogaskerekek vagy szíjak) nélkül. Működési elve hasonló a hagyományos forgómotorok “kibővített változatához”: az elektromágneses indukció közvetlenül lineáris tolóerőt generál az állórész és a mozgató között, ezáltal a vágófejet vagy a munkaasztalt pontosan a vezetősín mentén mozgatja. A szálas lézervágó gépekben a lineáris motorrendszereket általában a csúcskategóriás, nagy sebességű modellekben használják, különösen azokban az ipari alkalmazásokban, amelyek nagy gyorsulást, nagy ismétlési pontosságot és nulla holtjátékot igényelnek.

A mechanikus érintkezőszerkezetek kiküszöbölésének köszönhetően a lineáris motorok olyan előnyöket kínálnak, mint a gyors reagálás, az alacsony súrlódás, a jó dinamikus teljesítmény és a gyakorlatilag nulla karbantartás. A tipikus gyorsulások elérhetik az 1,5–3 G-t, a maximális üzemi sebesség meghaladhatja a 200 m/percet, a pozicionálási pontosság pedig elérheti a ±0,002 mm-t, így a lineáris motorok a nagysebességű lézervágó gépekhez jelenleg elérhető egyik legfejlettebb mozgásvezérlési megoldássá válnak.

A vágási pontosságra gyakorolt hatás: A lineáris motorok legnagyobb előnye az érintésmentes átviteli jellemzőikben rejlik. Ez azt jelenti, hogy nincs mechanikai holtjáték, fogaskerék-hiba vagy szíj rugalmas deformációja, így valóban nagy pontosságú vezérlést ér el. A nagy felbontású optikai kódoló visszacsatolási rendszernek köszönhetően a lineáris motor valós időben képes érzékelni és korrigálni az elmozdulási hibákat, mikron szintű stabilitást elérve a lézervágó fej pályájában. Ez különösen fontos összetett görbék, kis lyukak és éles szögek – nagy pontosságú munkadarabok – vágásakor, jelentősen javítva a vágási élek simaságát és konzisztenciáját.

Továbbá, mivel a lineáris motornak nincsenek mechanikus súrlódó alkatrészei, hosszú távú üzem során gyakorlatilag nem kopik, és elkerüli a hagyományos szervomotorokra jellemző holtjáték-problémát. Ennek köszönhetően a hosszú távú, folyamatos feldolgozás során is stabil ismétlési pontosságot és pozicionálási pontosságot biztosít.

Hatás a vágási sebességre: A lineáris motor rendkívül gyors reagálási és gyorsulási képességekkel rendelkezik, így a nagysebességű lézervágó rendszerek alapvető energiaforrása. Komplex pályák vagy többszegmenses vágások végrehajtásakor a lineáris motor nagyon rövid idő alatt képes elindulni és leállni, jelentősen csökkentve az átmeneti időt és ezáltal javítva az általános termelési hatékonyságot. A hagyományos fogaskerék- vagy vezérorsós hajtásokhoz képest a lineáris hajtások 30%–50% arányban lerövidíthetik a vágási ciklust, különösen vékony lemezek kötegelt feldolgozásában, elektronikai alkatrészek vágásában és precíziós fémszerkezetek gyártásában jeleskednek.

Továbbá a lineáris motorok gyorsítási és lassítási folyamata sima és gyakorlatilag rezgésmentes, ami segít csökkenteni a lézerfej tehetetlenségi eltérését nagy sebességű irányváltások során, ezáltal javítva a vágási pontosságot és az élminőséget.

A lineáris motorok nagy pontosságukról, magas gyorsulásukról és alacsony kopásukról ismertek, így a szálas lézervágó gépek legnagyobb teljesítményű mozgásrendszer-megoldásai. Érintésmentes átviteli kialakításuk lehetővé teszi a berendezés számára, hogy nagy sebességnél is stabil pontosságot és konzisztenciát tartson fenn, így nélkülözhetetlen központi hajtástechnológiává válnak a modern, csúcskategóriás ipari feldolgozásban. Magasabb költségük és összetettebb vezérlőrendszerük ellenére a lineáris motorok kétségtelenül optimális megoldást jelentenek a maximális sebességet és precizitást kereső gyártók számára.

Hibrid szervomotorok

A hibrid szervomotorok ötvözik a léptetőmotorok nagy pozicionálási felbontását a szervorendszerek zárt hurkú vezérlési előnyeivel, amelyeket gyakran a kettő közötti kompromisszumnak tekintenek. Szerkezetileg egy hibrid léptetőmotor-kialakításon alapulnak, ahol egy a motor tengelyére szerelt kódoló zárt hurkú vezérlőrendszert alkot. Amikor a rendszer pozícióhibát észlel, a vezérlő automatikusan beállítja az áramot és a fázist, valós időben korrigálva a motor kimenetét, így dinamikus választ és a szervomotorokhoz hasonló nagy pontosságú teljesítményt érve el.

A szálas lézervágó gépekben a hibrid szervomotorokat gyakran használják középkategóriás vagy költséghatékony modellekben, például vékonylemez-vágógépekben, kis teljesítményű lézerplatformokban és reklámgyártó berendezésekben. Előnyük abban rejlik, hogy jelentősen javítják a hagyományos léptetőmotorok “lépésveszteség” és “rezgés” problémáit, miközben alacsony költségeket tartanak fenn.

A vágási pontosságra gyakorolt hatás: A hibrid szervomotorok zárt hurkú vezérlőrendszert alkalmaznak, amely valós időben figyeli a rotor helyzetét, és dinamikusan korrigálja az eltéréseket, ezáltal jelentősen javítva a pozicionálási pontosságot és az ismétlési pontosságot. A tényleges vágás során a rendszer automatikusan kompenzálja a terhelésingadozások, a tehetetlenségi eltérések vagy a mechanikai lazulás okozta hibákat az enkóder által visszatáplált pozícióinformációk alapján, így a lézervágó fej simábban mozog, a pálya pedig pontosabb. A hagyományos léptetőmotorokhoz képest a hibrid szervomotorok 30-50% pontosságnövekedést kínálnak, az ismétlési pontosság jellemzően ±0,01 mm-en belül szabályozható, ami elegendő a legtöbb közepes pontosságú fémmegmunkálási feladathoz.

Továbbá a hibrid szervomotorok mikrolépéses hajtástechnológiája és önhangoló vezérlőalgoritmusa jelentősen csökkenti a rezonanciát és a zajt alacsony sebességnél, ami simább vágóéleket és csökkentett mechanikai rezgést eredményez a megmunkálás során.

A vágási sebességre gyakorolt hatás: A hibrid szervomotorok dinamikus válaszideje a hagyományos léptetőmotorok és a szervorendszerek közé esik, nagy indítási-leállítási gyorsulást és stabil nyomatékkimenetet biztosítva. Nyomatékgörbéjük lassan lecseng a közepes és nagy sebességtartományban, így nagyobb sebességeknél is fenntartják a hatékony hajtóerőt, lehetővé téve a lézervágó gépek számára a zökkenőmentes működést még hosszú löketű vágások vagy gyakori gyorsítási/lassítási feladatok esetén is.

A hibrid szervorendszerek legnagyobb előnye a léptetőmotorokkal szemben az automatikus lépéskiesés-gátló mechanizmusukban rejlik. Túlterhelés vagy fázishiba észlelésekor a vezérlőrendszer azonnal kompenzálja azt, biztosítva a teljes és pontos vágási útvonalat, és elkerülve a selejtet vagy az utólagos megmunkálást. Ez a tulajdonság teszi a hibrid szervorendszereket különösen alkalmassá olyan berendezésmegoldásokhoz, amelyek magas termelési hatékonyságot igényelnek, de korlátozott költségekkel járnak. A hibrid szervomotorok jó egyensúlyt érnek el a teljesítmény és a költségek között.

Megtartják a léptetőmotorok nagy felbontását és könnyű vezérelhetőségét, miközben zárt hurkú visszacsatolás révén kompenzálják a pontosság és a stabilitás terén mutatkozó hiányosságokat, így ideális hajtási választást jelentenek a középkategóriás szálas lézervágó gépekhez. Azoknak a felhasználóknak, akik magas költséghatékonyságot és jobb vágási stabilitást és pontosságot keresnek, a hibrid szervorendszerek megfontolandó mozgásvezérlési megoldást jelentenek.

Különböző motorok összehasonlítása

A szálalózeres vágógép mozgásrendszerében a szervomotorok, a léptetőmotorok, a lineáris motorok és a hibrid szervomotorok mindegyike egyedi szerkezeti jellemzőkkel és alkalmazáspozicionálással rendelkezik. A különböző típusú motorok közvetlenül meghatározzák a vágóberendezés sebességét, teljesítményét, pozicionálási pontosságát, rendszerköltségét és karbantartási összetettségét. A motorok közötti különbségek megértése segít a vállalatoknak megalapozottabb döntéseket hozni a berendezések tervezése vagy beszerzése során.

Először is, vezérlési szempontból mind a szervomotorok, mind a hibrid szervomotorok zárt hurkú vezérlőrendszerekbe tartoznak, amelyek képesek a motor pozíciójának valós idejű monitorozására és a hibajavításra; míg a hagyományos léptetőmotorok nyílt hurkú vezérlésűek, az impulzusok számára támaszkodva határozzák meg a mozgás pozícióját, valós idejű visszacsatolás nélkül. A lineáris motorok szintén zárt hurkú vezérlésűek, de közvetlen hajtásuk miatt gyakorlatilag nincs mechanikai holtjátékuk vagy átviteli hibájuk, ami abszolút előnyt biztosít számukra a vezérlési pontosság terén.

A vágási pontosság és az ismétlési pontosság tekintetében a lineáris motorok mikronos szintű pontosságukról és rendkívül alacsony hibájukról híresek, így az első számú választást jelentik a csúcskategóriás lézervágó gépekhez. A szervomotorok a második helyen állnak, jellemzően ±0,005 mm-es ismétlési pontossággal, így megfelelnek a legtöbb ipari minőségű fémmegmunkálási követelménynek. Míg a hibrid szervomotorok valamivel kevésbé hatékonyak, mint a szervorendszerek, jelentősen felülmúlják a léptetőmotorokat, stabil pontosságot tartva fenn ±0,01 mm-en belül. A léptetőmotorok jól teljesítenek alacsony sebességű és kis terhelésű körülmények között, de pontosságukat könnyen befolyásolják a nagy dinamikus feldolgozási vagy nagy terhelésű környezetek.

A mozgássebesség és a gyorsulás szempontjából a lineáris motorok rendelkeznek a legnagyobb dinamikus teljesítménnyel, a gyorsulások jellemzően elérik az 1,5–3 G-t, ami messze meghaladja a hagyományos motorszerkezeteket. A szervomotorok kiválóan reagálnak nagy sebességgel és nyomatékkal, így alkalmasak nagy sebességű vágást és összetett görbefeldolgozást igénylő gépekhez. A hibrid szervomotorok közepes sebességű teljesítményt, egyensúlyt teremtve a stabilitás és a költségek között, míg a léptetőmotorok a jelentős nyomatékcsillapítás miatt általában alacsony vagy közepes sebességű vágóberendezésekhez alkalmasak.

Költség és rendszer összetettsége szempontjából a léptetőmotorok egyszerű szerkezetük és alacsony meghajtóköltségük miatt továbbra is széles körben használatosak a belépő szintű lézervágó berendezésekben. A hibrid szervomotorok egyensúlyt teremtenek az ár és a teljesítmény között, így gyakori választásnak számítanak a középkategóriás modellekben. A szervomotoros rendszerek drágábbak, de kiváló pontosságuk és sebességteljesítményük széles körű elterjedésükhöz vezetnek a közép- és felsőkategóriás berendezésekben. A lineáris motorokat a legmagasabb költségük és összetett vezérlőrendszereik miatt elsősorban nagy sebességű, precíziós lézervágó gépekben használják, amelyek a lehető legjobb teljesítményt helyezik előtérbe.

Karbantartás és élettartam szempontjából a léptető- és szervorendszerek mechanikus átviteli szerkezetekre (például vezérorsókra, fogaskerekekre vagy szíjakra) támaszkodnak, amelyek kopásnak vannak kitéve. A lineáris motoroknak ezzel szemben nincs mechanikus érintkezésük, így szinte semmilyen karbantartást nem igényelnek, és jelentősen hosszabb élettartamot eredményeznek. A hibrid szervorendszerek továbbra is tartalmaznak mechanikus alkatrészeket, de zárt hurkú vezérlésük csökkenti a feszültséghatásokat, így viszonylag tartósabbak.

Összefoglalva:

- A léptetőmotorok alkalmasak alacsony költségű, alacsony sebességű feldolgozó berendezésekhez.

- A hibrid szervomotorok alkalmasak a költséghatékonyságot előtérbe helyező középkategóriás modellekhez.

- A szervomotorok a nagy pontosságú és nagysebességű vágás fő konfigurációi.

- A lineáris motorok a lézervágó gépek mozgásvezérlésének legmagasabb szintjét képviselik.

A különböző motortípusok közötti választás lényegében a költség, a pontosság és a sebesség közötti egyensúlyt jelenti. A legtöbb fémfeldolgozó vállalat számára a szervo- vagy hibrid szervorendszerek ideális kombinációt kínálnak a teljesítmény és a gazdaságosság között. Ha azonban a termelési cél nagy sebességű, ultraprecíziós vagy hosszú távú folyamatos működés, a lineáris motorok kétségtelenül a legjobb megoldást jelentik. A különböző motorok jellemzőinek és alkalmazhatósági forgatókönyveinek teljes megértésével a gyártók elérhetik a teljesítménymaximalizálás és a befektetés megtérülésének optimális kombinációját a szálas lézervágó gépek tervezésében és konfigurációjában.

Hogyan válasszuk ki a megfelelő motort

Száloptikai lézervágó gép konfigurálásakor a megfelelő motortípus kiválasztása kulcsfontosságú a rendszer teljesítményének, pontosságának és megbízhatóságának biztosítása érdekében. A különböző alkalmazások eltérő követelményeket támasztanak a motorvezérlés pontosságával, a dinamikus válaszidőkkel és a terhelési jellemzőkkel szemben. Az alábbiakban a motor szisztematikus kiválasztásának kulcsfontosságú lépései és értékelési pontjai láthatók:

A jelentkezési követelmények megértése

Először is, egyértelműen meg kell határozni a lézervágó berendezés fő célját és feldolgozási célját, beleértve az anyag típusát, vastagságát, a vágási pálya összetettségét és a gyártási ciklus követelményeit. Például a vékony lemezek nagy sebességű vágásához vagy az összetett formák megmunkálásához jellemzően nagy gyorsulású és pontosságú szervo- vagy lineáris motorokra van szükség, míg a könnyebb terhelésű alkalmazásokhoz, mint például a reklámtáblák és az akrilvágás, költséghatékonyabb léptetőrendszerek használhatók.

Az alkalmazás jellemzőinek alapos ismerete segít leszűkíteni a választást, és biztosítja, hogy a kiválasztott motor megfeleljen a tényleges termelési igényeknek.

Teljesítményspecifikációk meghatározása

A motor teljesítménymutatóinak, mint például a nyomaték, a sebesség, a gyorsulás és a pozicionálási pontosság, pontosan meg kell egyezniük a berendezés követelményeivel. Ha a forgácsolási feladat gyakran nagy sebességű indításokkal és leállításokkal vagy összetett pályákkal jár, akkor a jobb dinamikus válasz érdekében ajánlott a szervo- vagy lineáris motorokat előnyben részesíteni.

Továbbá ezen paraméterek meghatározása segít a későbbi meghajtók, vezérlőrendszerek és átviteli mechanizmusok racionális kiválasztásában, elkerülve a rendszer túlterhelését vagy az elégtelen teljesítményből adódó problémákat.

Vegye figyelembe a környezeti tényezőket

A motorokat olyan külső tényezők befolyásolják, mint a hőmérséklet, a por, a páratartalom és a rezgés a különböző munkakörnyezetekben. Például fémforgácsolási környezetben, ahol magas a por- és hőszint, előnyben kell részesíteni a jó tokozással és erős hőelvezetéssel rendelkező szervo- vagy lineáris motorrendszereket.

Továbbá a motor védettségét (IP-besorolás) és hosszú távú stabilitását is figyelembe kell venni a berendezés magas hőmérsékletű és nagy portartalmú környezetben történő megbízható működésének biztosítása érdekében.

Energiaigény kiszámítása

A motor és a hajtásrendszer teljesítményének meg kell egyeznie a berendezés teljes terhelhetőségével és energiakonfigurációjával. Az olyan paramétereket, mint a motor indítási árama, a csúcsteljesítmény és a folyamatos üzemi áram, átfogóan figyelembe kell venni az elégtelen teljesítmény vagy a túlzott energiafogyasztás elkerülése érdekében.

A helyes teljesítményszámítások nemcsak az energiahatékonysági arányt javítják, hanem megakadályozzák a rendszer túlmelegedését és az elektromos hibákat, ezáltal meghosszabbítva a berendezés élettartamát.

Ellenőrzési lehetőségek értékelése

A motor vezérlési módja közvetlenül befolyásolja a vágási pontosságot és a mozgáspálya simaságát. Például egy zárt hurkú szervovezérlő rendszer pontos visszacsatolást és hibajavítást tud elérni, míg egy nyílt hurkú léptetőrendszer költségérzékeny helyzetekre alkalmas. A megfelelő vezérlési módszert a feldolgozás összetettsége és a pontossági követelmények alapján kell kiválasztani, és biztosítani kell a vezérlő, a meghajtó és a motor közötti kompatibilitást.

Telepítési és integrációs követelmények felmérése

Motor kiválasztásakor értékelje a berendezés szerkezetén belüli beépítési módját, a méretkompatibilitást és az átviteli rendszerrel való kompatibilitást (például vezérorsók, fogaslécek vagy vezetősínek). A szervo- és lineáris motorok jellemzően nagy pontosságú beépítési környezetet és merev tartószerkezetet igényelnek a teljesítményük teljes kihasználásához. A megfelelő mechanikai integráció hatékonyan csökkenti a rezgést, a futást és egyéb hibákat, biztosítva a stabil és megbízható vágási utat.

Költségek és költségvetési korlátok áttekintése

A különböző típusú motorok költségei jelentősen eltérnek, és a projekt költségvetése és a teljesítménycélok alapján kell egyensúlyba hozni őket. A léptetőmotorok jó költségelőnyt kínálnak, míg a szervo- és lineáris motorok nagyobb előnyöket mutatnak a nagy teljesítményű alkalmazásokban. A költségvetés megfelelő elosztása optimalizálhatja a teljes rendszer költséghatékonyságát az alapvető teljesítmény feláldozása nélkül.

Tanácsadó beszállítók és szakértők

A motorgyártókkal vagy rendszerintegrátorokkal folytatott műszaki kommunikáció pontosabb kiválasztási tanácsokat és teljesítményadatokat nyújthat. A tapasztalt beszállítók a terhelési görbék, a mozgáspályák és a vágási pontossági követelmények alapján ajánlhatják a legmegfelelőbb motortípust és hajtásmegoldást. Ez a szakmai útmutatás hatékonyan csökkenti a későbbi hibakeresési kockázatokat és lerövidíti a projekt megvalósítási ciklusát.

Tesztelés és ellenőrzés

A végleges gyártás előtt a motor teljesítményét tényleges üzemi tesztekkel kell ellenőrizni, beleértve a gyorsulási választ, a hőstabilitást és a pozicionálási pontosságot. A kísérleti adatok és a várt mutatók összehasonlításával megerősíthető, hogy a motor stabilan megfelel-e a gyártási követelményeknek. Szükség esetén több ellenőrzési és paraméteroptimalizálási kört kell végezni a berendezés hosszú távú, megbízható és hatékony működésének biztosítása érdekében.

A megfelelő motor kiválasztása nemcsak technikai kérdés, hanem alapvető döntés is, amely befolyásolja a szálas lézervágó gép teljesítményét és termelési hatékonyságát. Az alkalmazási követelmények, a teljesítményparaméterek és a környezeti feltételek szisztematikus elemzésével, valamint a költségvetés és a szakmai tanácsadás kombinációjával a vállalatok optimális berendezés-konfigurációt érhetnek el.

A végső cél a nagy pontosság, a nagy sebesség és a nagy stabilitás egyensúlyának elérése, lehetővé téve a lézervágó berendezések számára, hogy vezető szerepet töltsenek be a rendkívül versenyképes gyártási piacon.

Összegzés

A szálas lézervágó gépekben a megfelelő mozgásrendszer-motor kiválasztása kulcsfontosságú tényező, amely meghatározza a gép teljesítményét. Az alacsony költségű, egyszerű léptetőmotoroktól a nagy teljesítményű, nagy pontosságú szervo- és lineáris motorokig minden megoldásnak egyedi alkalmazási lehetőségei vannak. A korlátozott költségvetésű, de nagyobb stabilitást kereső felhasználók számára a hibrid szervomotorok ideális egyensúlyt kínálnak a teljesítmény és a költség között. Általánosságban elmondható, hogy ha a feldolgozási igényei a nagy sebességet, a nagy pontosságot vagy a nagyméretű vágást helyezik előtérbe, a szervo- vagy lineáris motorok a legjobb megoldást jelentik; míg kis tételű vagy standard lemezvágáshoz a léptető- vagy hibrid szervorendszerek tökéletesen megfelelnek.

Megértjük a mozgásrendszer konfigurációjának fontosságát a vágási minőség és a termelési hatékonyság szempontjából. Az ügyfelek különböző feldolgozási forgatókönyvei és költségvetési igényei alapján minden egyes lézervágógép-modellt a legmegfelelőbb motor- és hajtásmegoldásokkal szerelünk fel, biztosítva, hogy a gép optimális egyensúlyt érjen el a teljesítmény és a költség között. Akár nagy sebességű gyártásra, akár komplex mintafeldolgozásra összpontosít, akár költséghatékony, általános célú vágási megoldást keres, AccTek Laser professzionális kiválasztási tanácsokat és személyre szabott támogatást nyújt, hogy feldolgozó vállalkozása hatékonyabb és pontosabb termelési eredményeket érhessen el.

Elérhetőség

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 A zóna, Lunzhen ipari zóna, Yucheng város, Shandong tartomány.

Szerezzen lézeres megoldásokat