A segédgáz kiválasztásának hatása a lézervágási folyamatra

A modern ipari gyártásban a lézervágási technológia nagy pontosságának, rugalmasságának és magas hatásfokának köszönhetően nélkülözhetetlen gyártóeszközzé vált számos iparágban, beleértve a fémmegmunkálást, az autóipart, az elektronikát és a repülést. A hagyományos mechanikus vágással összehasonlítva a lézervágás nemcsak a komplex minták nagy pontosságú megmunkálását teszi lehetővé, hanem mind a vékony, mind a vastag lemezeken állandó vágási minőséget is biztosít, jelentősen javítva a termelési hatékonyságot és az anyagkihasználást. Az ipari automatizálás fejlődésével a nagy teljesítményű... lézervágó gépek nélkülözhetetlen eszközzé váltak a vállalatok számára versenyképességük növelése érdekében.

Az olyan alapvető paraméterek mellett, mint a lézerteljesítmény, a vágási sebesség, a fókusztávolság és a foltátmérő, a segédgáz megválasztása is döntő szerepet játszik a vágási eredményekben. A segédgáz nemcsak az olvadt anyagot és a vágási törmeléket távolítja el, megakadályozva a salak felhalmozódását és az eltömődést a vágási élnél, hanem kémiai reakciók vagy inert védelem révén befolyásolja az anyagfelület oxidációs állapotát és a vágási felületet is. Például az oxigén használata szénacél vágásánál növelheti a vágási sebességet, míg a nitrogén használata rozsdamentes acél vagy alumínium vágásánál megakadályozhatja az oxidációt és simább vágási éleket eredményezhet.

A megfelelő gázválasztás nemcsak a vágási hatékonyságot javítja, hanem jelentősen csökkenti a későbbi megmunkálási és sorjázási igényeket is, ezáltal termelési költségeket takarít meg és javítja a feldolgozás általános minőségét. Ugyanakkor a gázáram és -nyomás rugalmas beállítása az anyagtípus, a vastagság és a vágási pontossági követelmények szerint tovább optimalizálhatja a vágási teljesítményt, biztosítva, hogy minden megmunkálás megfeleljen az elvárt szabványoknak. Ez a segédgáz racionális konfigurációját kulcsfontosságú tényezővé teszi, amelyet nem szabad figyelmen kívül hagyni a lézervágási folyamatban, és közvetlen hatással van a vállalat termelési hatékonyságára és a termékminőségre.

Tartalomjegyzék

A lézeres vágás alapjai

A lézervágás egy nagy pontosságú, nagy hatékonyságú, érintésmentes feldolgozási technológia, amelyet széles körben használnak olyan iparágakban, mint a fémmegmunkálás, az elektronika, az autóipar és a repülés. A lézer teljesítménye és a vágási sebesség mellett a segédgáz kiválasztása és szabályozása is kulcsszerepet játszik a vágás minőségében, hatékonyságában és a vágási felületben.

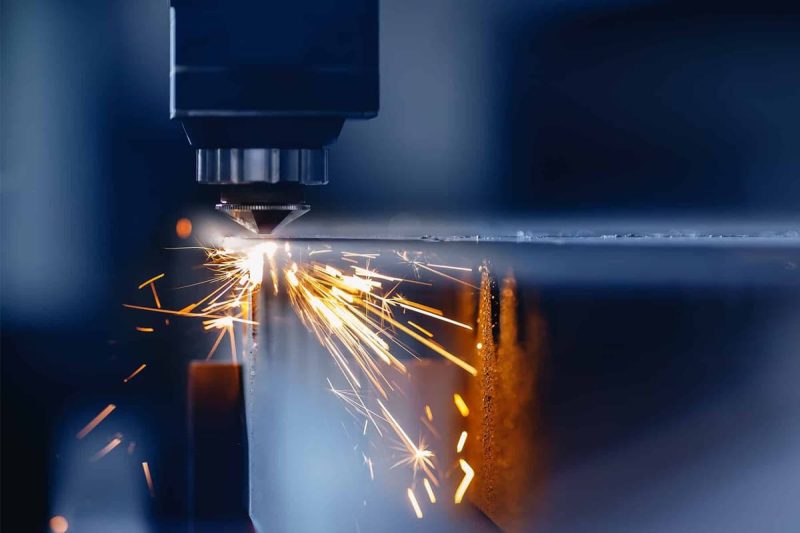

Lézervágási folyamat elve

A lézervágás során nagy energiájú lézersugarat sugároznak az anyag felületére, ami rendkívül rövid idő alatt megolvasztja, elpárologtatja vagy elpárologtatja azt. Egy segédgáz (például oxigén, nitrogén vagy levegő) ezután elfújja az olvadékot, így pontos vágást hozva létre.

- Érintésmentes feldolgozás: Nincs szükség mechanikai érintkezésre, ami csökkenti az anyag feszültségét és deformációját.

- Nagy pontosság: A kis lézersugár átmérője lehetővé teszi az összetett minták feldolgozását.

- Nagy hatékonyság: A feldolgozási sebesség gyors, így alkalmas mind vékony, mind vastag lemezek vágására.

Gyakori lézergenerátor típusok

A különböző lézergenerátor-típusoknak különböző anyagok és feldolgozási követelmények felelnek meg:

- CO2 lézergenerátorok: Alkalmasak olyan anyagokhoz, mint a fa, akril, széles vastagságtartományban vágnak, és viszonylag költséghatékonyak.

- Száloptikai lézergenerátorok: Alkalmas rozsdamentes acél, alumíniumötvözetek, és nagy fényvisszaverő képességű fémekhez, nagy vágási pontosságot és alacsony energiafogyasztást biztosítva.

- Kristálylézer-generátorok (például Nd: YAG): Nagy pontosságú vagy mikromegmunkáláshoz használják, vékony lemezek és elektronikus alkatrészek vágására alkalmasak.

Lézervágó rendszer alkatrészei

Egy komplett lézervágó rendszer általában a következőket tartalmazza:

- Lézerforrás: Nagy energiájú sugarat bocsát ki, amely a vágás központi hajtóereje.

- Optikai átviteli rendszer: Pontosan továbbítja a lézersugarat a vágófejhez, biztosítva a stabil fókuszt.

- Vágófej: Fókuszálja a lézersugarat és szabályozza a gázsugarat, közvetlenül befolyásolva a vágás minőségét.

- Vezérlőrendszer: A nagy pontosságú feldolgozás érdekében állítja be a teljesítményt, a vágási sebességet és az impulzusfrekvenciát.

- Segédgázrendszer: Gázáramlást, nyomást és tisztaságot biztosít a vágási hatékonyság és a vágott felület minőségének optimalizálása érdekében.

A vágási teljesítményt befolyásoló főbb paraméterek

A vágási teljesítmény nemcsak a lézer teljesítményétől függ, hanem a következő tényezőktől is:

- Lézerteljesítmény: A nagyobb teljesítmény növeli a vágási vastagságot és sebességet, de a túlzott teljesítmény kiterjesztett hőhatásövezetet eredményezhet.

- Vágási sebesség: A sebesség és a teljesítmény összehangolása határozza meg a vágás minőségét. A túlzott sebesség hiányos vágásokat vagy durva vágásokat eredményezhet. Fókusztávolság és vágási pont átmérője: A rövidebb fókusztávolság és a kisebb vágási pontméret javítja a pontosságot, de a túl kicsi fókusztávolság növelheti a megégés kockázatát.

- Impulzusfrekvencia: Ez befolyásolja a vágás folytonosságát és a felületminőséget, és különösen fontos vékony lemezek vagy precíziós vágás esetén.

- Segédgáz nyomása és áramlása: Az elégtelen nyomás olvadék felhalmozódásához vezethet, míg a túlzott áramlás eltérítheti az anyagot, ami befolyásolhatja a vágás minőségét.

A lézervágás alapjainak elsajátítása segít megérteni a vágási elveket, kiválasztani a megfelelő lézergenerátort és optimalizálni a vágási paramétereket. A megfelelő segédgáz-konfiguráció kulcsfontosságú a vágási hatékonyság javításához, a vágási minőség biztosításához és az utófeldolgozás minimalizálásához. Lézervágási folyamat tervezésekor az anyagtulajdonságok, a lézerparaméterek és a gáztípus átfogó figyelembevétele maximalizálja a lézervágó gép teljesítményét, és stabil és hatékony megoldást kínál az ipari termeléshez.

A segédgáz szerepe a lézervágásban

A lézervágási folyamatban a segédgáz több, mint pusztán az „olvadt anyag elfújására” szolgáló eszköz. Kulcsfontosságú szerepet játszik a vágás minőségében, hatékonyságában és a vágott felület minőségében. A gyakori segédgázok közé tartozik az oxigén, a nitrogén és a levegő. A gáz megválasztása közvetlenül befolyásolja a vágási sebességet, a hőhatásövezetet, a vágott él minőségét és a későbbi megmunkálást.

A vágási sebesség és hatékonyság javítása

A segédgáz felgyorsítja az olvadt anyag kiürülését, így a vágási folyamat simább:

- Oxigénes vágás: Ez a módszer oxidációs reakciót alkalmaz az anyag gyors elégetésére, növelve a vágási sebességet, és különösen alkalmassá téve szénacél és vastag fémlemezek megmunkálására.

- Nitrogénes vágás: Bár nincs kémiai reakció, a nitrogéngáz nagynyomású sugárral védi a vágott felületet az oxidációtól, stabil vágási sebességet fenntartva, bár valamivel alacsonyabb sebességgel, mint az oxigénes vágás.

- Légvágás: Ez a módszer alacsonyabb költségekkel jár, de a kevert gáztartalom miatt a vágási sebessége és hatékonysága viszonylag mérsékelt, így alkalmas vékony lemezekhez vagy nem kritikus anyagokhoz.

A vágott felület minőségének javítása

A segédgáz közvetlen hatással van a vágóél síkfelületére és felületminőségére:

- A rozsdamentes acél és alumínium nitrogénes vágásával sima, oxidmentes vágást lehet elérni, ami csökkenti a sorjákat.

- Szénacél oxigénes vágása: Bár gyorsabb, enyhén oxidált élt eredményezhet, ami utómegmunkálást igényel.

- Gázáramlás és nyomás: A túl alacsony áramlási sebesség és nyomás olvadékvisszatartást és durva vágást eredményezhet; a túl magas áramlási sebesség anyagdeformációt vagy kúpos vágási rés kialakulását okozhatja.

Csökkenti a hőhatásövezetet és az anyag deformációját

A segédgázok hűtést biztosítanak a vágási folyamat során, segítve a hőnek kitett anyagfelület szabályozását:

- Inert gázok (nitrogén, argon): hatékonyan csökkentik a hőhatásövezetet és minimalizálják az anyag deformációját, így különösen alkalmasak nagy pontosságú vagy vékony lemezek megmunkálására.

- Oxigén: Bár növeli a vágási sebességet, a kémiai reakció által felszabaduló hő növelheti a lokalizált hőhatásövezetet, ami a lézer teljesítményének és sebességének optimalizálását teszi szükségessé a vágási paraméterek alapján.

Csökkenti az utófeldolgozást és a megmunkálást

A megfelelő segédgáz kiválasztása csökkentheti az utófeldolgozás összetettségét és javíthatja a termelékenységet:

- A sima vágások csökkentik a sorjátlanítás szükségességét, így munkaerőt és feldolgozási időt takarítanak meg.

- A nitrogén vagy a nagy tisztaságú levegő megakadályozza az oxidációt és a törmelék felhalmozódását a vágási él mentén, javítva ezzel az állandó vágási minőséget.

A gáztisztaság és -stabilitás fontossága

A nagy tisztaságú gáz és a stabil gázáramlás elengedhetetlen a kiváló minőségű vágás eléréséhez.

- A gázszennyeződések fekete oxidréteget vagy sorjákat okozhatnak a vágott felületen.

- A stabil gáznyomás és -áramlás biztosítja a vágás folytonosságát, megakadályozva az olvadék visszafolyását és az egyenetlen vágási vágatokat.

A segédgáz több szerepet játszik a lézervágási folyamatban, beleértve a vágási sebesség növelését, a vágott felület minőségének javítását, a hőhatásövezetek csökkentését és a későbbi feldolgozás szükségességének minimalizálását. A különböző gázoknak (oxigén, nitrogén és levegő) mind megvannak a saját előnyeik és alkalmazható tartományaik. A gázáram, -nyomás és -tisztaság megfelelő kiválasztása és optimalizálása az anyagtípus, a vastagság és a vágási követelmények alapján jelentősen javíthatja a lézervágás hatékonyságát és a feldolgozás minőségét, hatékony és stabil megoldást kínálva az ipari termeléshez.

A gázválasztást befolyásoló tényezők

A lézervágási folyamat során a segédgáz megválasztása kulcsfontosságú a vágási eredmények szempontjából. A különböző anyagok, vastagságok és vágási követelmények határozzák meg a legmegfelelőbb gázt, ami viszont befolyásolja a vágási sebességet, a vágott felület minőségét, a hőhatásövezetet (HAZ) és az utófeldolgozás hatékonyságát. A következő tényezők kulcsfontosságúak a gáz kiválasztásakor.

Anyagjellemzők

A különböző anyagok jelentősen eltérően reagálnak a gázok segítésére.

- Szénacél: Szénacél vágásakor az oxigénes vágás gyorsan kiűzheti az olvadt anyagot oxidáció révén, növelve a vágási sebességet, de enyhe oxidréteget eredményezhet a vágási élen.

- Rozsdamentes acél: Mivel a rozsdamentes acél érzékeny az oxidációra, az inert gázok, például a nitrogén vagy az argon alkalmasabbak a vágáshoz, hogy sima, oxidációmentes vágást biztosítsanak.

- Alumínium és alumíniumötvözetek: Magas fényvisszaverő képességük és hővezető képességük miatt a nitrogén használata csökkentheti az oxidációt és a megégést, miközben megőrzi a vágási pontosságot.

- Nemfémes anyagok, például akril, fa vagy műanyag esetén a lézervágás elsősorban a gáz olvadt anyag eltávolítására való képességére és az égés kockázatára összpontosít. A levegő vagy az alacsony nyomású nitrogén általában elegendő.

Az anyagtulajdonságok közötti különbségek határozzák meg a segédgáz kiválasztását, ami nemcsak a vágás minőségét befolyásolja, hanem közvetlenül befolyásolja a lézervágó gép vágási hatékonyságát és gyártási költségeit is.

Anyagvastagság és összetétel

Az anyagvastagság kulcsfontosságú tényező a gáztípus és a vágási paraméterek meghatározásában:

- Vastag lemezanyagok, például vastag szénacél lemezek vágásához jellemzően oxigént használnak. Az oxigén kémiai reakcióba lép a fémmel, további hőt szabadít fel, felgyorsítja az olvadék kiürülését és javítja a vágási hatékonyságot.

- Vékony lemezanyagok vagy könnyen oxidálódó fémek, például vékony rozsdamentes acél és alumínium esetében a nitrogén alkalmas a vágáshoz, hogy csökkentse a vágási oxidációt és biztosítsa a sima felületet.

- Anyagötvözet-összetétel: A magas króm- vagy alumíniumtartalmú ötvözetek hajlamosabbak a vágási rés oxidációjára és az olvadék tapadására a vágás során, ezért inert gázvédő használata szükséges.

Az anyagvastagság és a gáztípus megfelelő összehangolása segít optimalizálni a lézervágási paramétereket, javítja a vágási hatékonyságot, és minimalizálja a sorjákat és a torzulást.

Vágási sebesség és pontossági követelmények

A vágási feladat sebesség- és pontossági követelményei közvetlenül befolyásolják a segédgáz kiválasztását:

- Nagy sebességű vágáshoz: Alacsony pontosságú vagy vastag lemezek vágásához oxigén használható a vágási folyamat felgyorsítására és a lézervágó gép termelékenységének javítására. Nagy pontosságú vágás: Precíziós alkatrészek vagy vékony lemezek megmunkálásához inert gázok (nitrogén vagy argon) csökkenthetik az oxidációt, és javíthatják a vágás síkságát és felületét.

- Lézervágási paraméterek szabályozása: A gázáramlást és -nyomást össze kell hangolni a teljesítménnyel, a fókusztávolsággal és a vágási sebességgel, hogy biztosítsuk az állandó vágási méret és élminőséget.

A különböző vágási sebességek és pontossági követelmények miatt a gázválasztást a lézervágó gép paramétereivel együtt kell optimalizálni a hatékonyság és a minőség közötti egyensúly elérése érdekében.

Bevágás szélessége és élminőség

A segédgáz típusa és áramlása közvetlen hatással van a vágás alakjára és az él minőségére:

- Résvágás kúpossága: A túlzott gáznyomás vagy az egyenetlen áramlás kúpos résvágást eredményezhet, ami nem segíti elő a nagy pontosságú összeszerelést.

- Sorjaképződés: Az inert gáz használata hatékonyan csökkentheti a sorjákat, ezáltal mérsékelve a későbbi sorjátlanítási és megmunkálási költségeket.

- Élkezelés: A nitrogén és a nagy tisztaságú levegő biztosítja a sima vágásokat, míg a szénacél oxigénnel történő vágása oxidált éleket eredményezhet, ami további csiszolást igényel.

A gáztípus megfelelő kiválasztásával, valamint az áramlás és a nyomás beállításával optimalizálható a vágási geometria, javítva az ipari feldolgozás következetességét és hatékonyságát.

Környezeti és biztonsági tényezők

Az ipari termelésben a környezetvédelmi és biztonsági szempontok is döntő fontosságúak a gázok kiválasztásakor:

- Vágási füstök és por: Bizonyos gázok jelentős mennyiségű füstöt termelnek, ami potenciálisan befolyásolhatja az üzembiztonságot és a berendezés élettartamát.

- Gyúlékonyság és kémiai reakcióképesség: Az oxigén felgyorsítja az égést, ami szigorú vágási környezeti ellenőrzést és biztonsági előírásokat igényel.

- Gázköltség: A nagy tisztaságú nitrogén vagy argon viszonylag drága, ezért a nagyüzemi termelésben egyensúlyt kell teremteni a költséghatékonyság és a vágási minőség között.

A biztonság, a környezetvédelem és a költséghatékonyság kulcsfontosságú tényezők az ipari lézervágógépek alkalmazásaiban. A gondos gázkiválasztási és -felhasználási stratégia csökkentheti a kockázatokat, miközben biztosítja a termelés stabilitását.

A megfelelő segédgáz kiválasztása kulcsfontosságú eleme a lézervágási folyamat optimalizálásának. Az oxigén, nitrogén, levegő vagy más speciális gázok kiválasztását olyan tényezők határozzák meg, mint az anyagtulajdonságok, a vastagság, a vágási sebesség és a pontossági követelmények, a vágási vágás geometriája és a környezetbiztonság. A gáztípus, a nyomás és az áramlási sebesség stratégiai kiválasztásával, figyelembe véve a lézervágó gép paramétereit és a termelési követelményeket, nemcsak a vágási hatékonyság és a vágási minőség javul, hanem az utófeldolgozási költségek is csökkennek, hatékony és stabil megoldást kínálva az ipari termeléshez.

A gázválasztás hatása a lézervágás minőségére

A lézervágási folyamatban a segédgáz nemcsak a vágási sebességet határozza meg, hanem közvetlenül befolyásolja a vágás minőségét is. A gázválasztás kulcsszerepet játszik a vágási felület minőségének, a vágási rés szélességének, a hőhatásövezetnek (HAZ) és a későbbi feldolgozási nehézségeknek a meghatározásában. A következőkben a gáz lézervágási minőségre gyakorolt specifikus hatását elemezzük több szempontból.

Felületkezelés és élminőség

A vágás felületi minősége a lézervágás minőségének egyik kulcsfontosságú mutatója.

- A rozsdamentes acél vagy alumínium nitrogénnel történő vágása hatékonyan megakadályozza az oxidációt, fényes és sima vágást eredményez, gyakorlatilag utómegmunkálás nélkül.

- A szénacél oxigénnel történő vágása gyorsabb vágási sebességet biztosít, de enyhe oxidréteget eredményezhet az éleken, ami sötétebb felületi színt eredményez, és további csiszolást vagy tisztítást igényel.

- A levegővel történő vágás valahol a kettő között járó vágott felületet biztosít, így alkalmas vékony lemezmegmunkáláshoz, ahol a felületi minőségi követelmények kevésbé szigorúak.

A felületkezelés közvetlenül befolyásolja az alkatrész összeszerelésének pontosságát és a termék megjelenését, így a megfelelő gáz kiválasztása csökkentheti az utómegmunkálás és az utófeldolgozás költségeit a forrásnál.

Vágási sebesség és hatékonyság

A különböző gázok reakciómechanizmusai határozzák meg a vágási sebességbeli különbségeket:

- Oxigénes vágás: A fémmel reagálva további hőt termel, felgyorsítja az olvadék kisülését és növeli a vastag szénacél lemezek vágási sebességét.

- Nitrogénvágás: Bár a vágási sebesség alacsonyabb, mint az oxigénvágásé, kiváló minőségű vágásokat biztosít, és alkalmas precíziós megmunkálásra szigorú élkövetelmények mellett.

- Levegős vágás: Közepes és vékony anyagok gyors megmunkálására alkalmas, biztosítva a hatékonyságot, miközben csökkenti a gázköltségeket.

A nagy volumenű gyártók számára a lézervágás hatékonysága és a vágási minőség közötti egyensúly megtalálása a kulcs a gázválasztás optimalizálásához.

Hőhatás zóna és deformáció

A hőhatásövezet (HAZ) mérete határozza meg az anyag deformációra való hajlamát.

- Inert gázok (nitrogén, argon): Hatékonyan csökkentik a hővezetési tartományt a vágás során, minimalizálva a hőhatásövezetet (HAZ) és megőrzik az anyag eredeti tulajdonságait.

- Oxigénes vágás: A felszabaduló többlethő növelheti a hőhatászónát (HAZ), különösen vékony lemezek vágása esetén, ami enyhe élvetemülést okozhat.

Az olyan iparágakban, mint a repülőgépipar és a precíziós elektronikai alkatrészek gyártása, a hőérzékelési zóna (HAZ) minimalizálása kulcsfontosságú az alkatrészek szilárdságának és stabilitásának biztosítása érdekében.

Vágásszélesség és kúposság

A segédgáz nyomása és tisztasága befolyásolja a vágásszélességet:

- Nagynyomású nitrogénvágás: keskenyebb vágási vágást eredményez, megőrzi a függőlegességet és az állandóságot.

- Oxigénes vágás: Bár a vágási sebesség magas, a vágási rés viszonylag széles, és enyhén kúpos lehet.

- Elégtelen gázáramlás: megakadályozza az olvadék gyors kiürülését, ami egyenetlen vágási vágatokat és gyenge vágási pontosságot eredményez.

A vágási szélesség közvetlenül befolyásolja az összeszerelési hézagot és az anyagkihasználást, így kulcsfontosságú szempont a gyártási költségek csökkentésében a feldolgozóiparban.

Sorjátlanítási és utómunkálati lépések csökkentése

A megfelelő segédgáz-választás csökkentheti a későbbi feldolgozási lépéseket:

- Nitrogénes vágás: sima, oxidmentes vágást eredményez, jelentősen csökkentve a sorjátlanítási és polírozási lépéseket.

- Szénacél oxigénes vágása: oxidrétegek és sorják könnyen képződnek a vágott éleken, ami utólagos polírozást igényel.

- Levegős vágás: enyhe sorjákat okozhat a széleken, de elfogadható megoldás az alacsony költségű gyártáshoz.

A sorjázási és utófeldolgozási lépések csökkentése nemcsak a termelési hatékonyságot javítja, hanem csökkenti a munkaerő- és berendezésberuházásokat is, ami különösen fontos a nagyüzemi termelésnél.

A segédgáz megválasztása közvetlenül meghatározza a lézervágás minőségét. Az oxigén, nitrogén vagy levegő megfelelő használata nemcsak a vágási sebességet és hatékonyságot befolyásolja, hanem a felületminőséget, a hőhatásövezet méretét, a vágási rés szélességét és a későbbi feldolgozási költségeket is. A vágási terv kidolgozásakor a vállalatoknak figyelembe kell venniük az anyagjellemzőket, a vastagságot és a pontossági követelményeket, hogy tudományosan kiválasszák a segédgázt, az áramlási sebességet és a nyomást a hatékony, stabil és kiváló minőségű lézervágási eredmények elérése érdekében.

A segédgázok összehasonlító elemzése

A lézervágásban gyakran használt segédgázok közé tartozik az oxigén, a nitrogén, a sűrített levegő, az argon és néhány speciális gáz. A különböző gázoknak megvannak a maguk előnyei és korlátai a vágási sebesség, a vágási minőség, a költségek és az alkalmazási forgatókönyvek tekintetében. A következőkben számos gyakori gázt hasonlítunk össze és elemzünk.

Oxigén (O2)

Az oxigén a legszélesebb körben használt segédgáz a szénacél lézervágásában.

- Vágási sebesség: Az oxigén erős oxidációs reakción megy keresztül a fémmel, további hőt szabadítva fel, ami jelentősen javítja a vastag lemezek forgácsolásának hatékonyságát.

- Vágási minőség: A vágott élen oxidréteg képződik, ami sötétebb felületi színt eredményez. Bizonyos esetekben további csiszolásra vagy sorjátlanításra lehet szükség.

- Alkalmazás: Vastag szénacél és rozsdamentes acéllemezek alacsony pontosságú vágása.

- Hátrányok: A vágott él csökkentheti a korrózióállóságot, így alkalmatlanná válik nagy pontosságot és kiváló kidolgozást igénylő alkatrészekhez.

Ezért az oxigénes vágás alkalmasabb olyan alkalmazásokhoz, amelyek nagy hatékonyságot, de kevésbé igényes vágási felületkezelést igényelnek.

Nitrogén (N2)

A nitrogén az egyik legszélesebb körben használt inert gáz a lézervágó gépekben, és különösen alkalmas kiváló minőségű anyagok, például rozsdamentes acél és alumínium vágására.

- Vágási sebesség: A vágási sebesség alacsonyabb, mint az oxigéné, de a nagynyomású nitrogén stabil vágást biztosít.

- Vágási minőség: A vágások simák és oxidrétegektől mentesek, így kevés vagy semmilyen utómegmunkálást nem igényelnek.

- Alkalmazások: Magas élminőséget igénylő anyagok, például rozsdamentes acél, alumínium és alumíniumötvözetek, valamint réz.

- Hátrányok: Magas nitrogénfogyasztás és magas költségek, különösen vastag lemezek megmunkálásakor.

A nitrogénvágás alkalmas nagy precíziós gyártóiparban, például autóalkatrészek, repülőgépipar és orvostechnikai eszközök gyártásában.

Sűrített levegő

A levegős vágást széles körben használják közepes és vékony lemezek vágására az alacsony költség és a könnyen elérhető ellátás miatt.

- Forgácsolási sebesség: Az oxigén és a nitrogén közötti sebesség, közepes sebességű megmunkáláshoz alkalmas.

- Vágási minőség: A vágások általában simák, enyhe oxidációval vagy sorjákkal a széleken.

- Alkalmazások: Szénacél, rozsdamentes acél és alumínium vékony lemezeinek vágása, különösen a költségérzékeny iparágakban. Előnyök: Alacsony költség, nagy sokoldalúság, alkalmas kis- és közepes méretű feldolgozó vállalatok számára.

Bár a levegős vágás nem nyújt ugyanolyan vágási minőséget, mint a nitrogén, magas költséghatékonysága széles körben elterjedtté teszi a közép- és alsó kategóriás piacokon.

Argon (Ar)

Az argon egy inert gáz, amelyet gyakran használnak speciális anyagokhoz, vagy ahol magas vágási védelemre van szükség.

- Vágási sebesség: Alacsonyabb, mint a nitrogén és az oxigén, de stabil vágásvédelmet biztosít.

- Vágási minőség: A vágás mentes az oxidrétegektől, sima élkidolgozással, ami megakadályozza az anyag kémiai tulajdonságainak károsodását.

- Alkalmazások: Titánötvözetek, magnéziumötvözetek és más reaktív fémek vágása.

- Hátrányok: Magas gázköltség és alacsony vágási hatékonyság, általában alkalmatlan nagyméretű tömegtermelésre.

Az argonvágást gyakrabban használják nagy hozzáadott értékű anyagok feldolgozásához, például a repülőgépiparban és az orvostechnikai eszközök gyártásában.

Egyéb speciális gázok

Az oxigén, nitrogén, levegő és argon közönséges gázok mellett néhány speciális folyamat vegyes vagy speciális gázokat is használ.

- Kevert gázok: Például nitrogén és argon keveréke jó vágási minőséget és jó vágásvédelmet is biztosíthat.

- Hélium (He): Korlátozott számú, csúcskategóriás alkalmazásban használják, kiváló hőelvezetést biztosít, de a költsége rendkívül magas.

Ezt a gáztípust jellemzően tudományos kutatási kísérletekben vagy speciális folyamatokban használják, és az ipari termelésben még nem terjedt el széles körben.

A különböző gázok eltérő teljesítményelőnnyel rendelkeznek a lézervágási folyamatban: Az oxigén gyorsan és hatékonyan vág, így alkalmas vastag szénacél lemezekhez. A nitrogén kiváló minőségben és oxidáció nélkül vág, így alkalmas rozsdamentes acélhoz és alumíniumhoz. A levegő alacsony költséggel és nagy sokoldalúsággal vág, így alkalmas közepes és vékony lemezek megmunkálására. Az argon magas védelemmel vág, így alkalmas speciális fémekhez és a csúcskategóriás gyártáshoz. A segédgáz kiválasztásakor a vállalatoknak figyelembe kell venniük az anyagjellemzőket, a vágási vastagságot, a pontossági követelményeket és a költségkeretet, és tudományosan kell megfogalmazniuk a lézervágási folyamat paramétereit a vágási minőség és a termelési hatékonyság közötti optimális egyensúly elérése érdekében.

Gázkiválasztási optimalizálási stratégiák

A tényleges gyártás során a segédgáz optimális kiválasztása közvetlenül meghatározza a lézervágás általános minőségét és hatékonyságát. A változó anyagtípusok, vastagságok és pontossági követelmények miatt a vállalatoknak rugalmasan kell módosítaniuk vágási stratégiáikat az adott körülményekhez igazítva. Az alábbiakban néhány gyakori optimalizálási stratégiát ismertetünk:

A megfelelő gáz kiválasztása az anyag típusa alapján

- Szénacél vágása: Oxigén ajánlott, mivel az oxidációs reakció során keletkező hőt hasznosítja a vágási hatékonyság javítása érdekében, különösen vastag lemezek vágása esetén.

- Rozsdamentes acél és alumínium vágása: Nitrogén használata ajánlott az oxidáció megakadályozása és a fényes, sima vágás biztosítása érdekében.

- Nemvasfémek és speciális ötvözetek: Az argon vagy a nitrogén kiváló védelmet nyújt, megakadályozva a vágás kémiai tulajdonságainak megváltozását.

Különböző anyagok és különböző gáztípusok párosításával a vágási minőség már a forrásnál biztosítható.

Figyelembe véve az anyag vastagságát és a vágási sebességet

- Vastag lemezek forgácsolása: Az oxigén jelentősen növeli a forgácsolási sebességet, de az utófeldolgozás során fokozott felülettisztítást igényel.

- Vékony lemezek vágása: A nitrogén vagy a levegő alkalmasabb, mivel lehetővé teszi a szabályozott vágásszélességet, miközben tiszta vágási él marad.

A gyártási gyakorlatban a vastagság és a forgácsolási sebesség közötti egyensúly határozza meg az optimális megoldást a hatékonyság és a költségek szempontjából.

Gáznyomás és -áramlás optimalizálása

A segédgáz nyomása és áramlása közvetlenül befolyásolja a vágás salak eltávolítását és hűtési hatásait:

- Nagynyomású nitrogén: Nagy pontosságú vágáshoz alkalmas, keskeny, sima vágási vágatokat hoz létre.

- Alacsony nyomású oxigén: A hagyományos szénacél-feldolgozáshoz használják, biztosítja a hatékonyságot, miközben csökkenti a gázfogyasztást.

A gáznyomás megfelelő beállításával elkerülhető a túlzott sorja és salakmaradvány a vágáson, ezáltal javítva a vágás általános minőségét.

A vágási minőség és a költségkontroll egyensúlya

A tényleges termelésben a vállalatoknak gyakran egyensúlyt kell találniuk a teljesítménycsökkentés és a költségek között.

- Felső kategóriás alkalmazások: Az olyan iparágak, mint a repülés és az orvostechnikai eszközök gyártása, a nitrogént vagy az argont részesítik előnyben a vágáson lévő szabad oxidréteg biztosításához.

- Tömeggyártás: Az olyan iparágak, mint a háztartási gépek és a lemezmegmunkálás, a levegős vagy oxigénes vágást részesítik előnyben, így ezek költséghatékonyabb megoldást jelentenek.

A folyamatparaméterek optimalizálásával és a gázkonfiguráció optimalizálásával költségcsökkentés és hatékonyságnövelés érhető el.

Környezeti és biztonsági tényezők figyelembevétele

A segédgáz kiválasztása nemcsak a vágás minőségét befolyásolja, hanem a műhelykörnyezetet és az üzembiztonságot is:

- Oxigén használatakor ügyeljen a tűzveszélyre.

- Nagynyomású nitrogén vagy levegő használata esetén gondoskodjon a berendezés biztonságáról és stabilitásáról.

- A füst- és kipufogógáz-kibocsátás csökkentése megfelel a környezetvédelmi előírásoknak.

A hatékonyságra való törekvés mellett a vállalatoknak a környezetbarát termelést is előtérbe kell helyezniük.

A gázkiválasztás optimalizálása egy átfogó folyamat, amely számos tényező figyelembevételét igényli, beleértve az anyagtípust, a vastagságot, a vágási sebességet, a költségeket, valamint a biztonságot és a környezetvédelmet. A segédgáz-kombinációk optimalizálásával és a folyamatparaméterek beállításával nemcsak a lézervágás minősége javítható, hanem a hatékonyság és a költségek is egyensúlyba hozhatók, ami végső soron javítja a vállalatok termelési versenyképességét.

Összegzés

A lézervágás, mint a modern gyártásban alkalmazott nagy pontosságú és hatékony megmunkálási módszer, széles körben elterjedt számos területen, beleértve a fémmegmunkálást, az autógyártást, a repülőgépipart és az elektronikát. A hardvertényezők, például a lézerteljesítmény, a vágási sebesség és az optikai rendszer mellett a segédgázok kiválasztása és optimalizálása is kulcsfontosságú tényező a vágási eredmények meghatározásában.

Az oxigéntől, nitrogéntől, levegőtől az argonig a különböző gázoknak megvannak a maguk előnyei és hátrányai a vágási sebesség, a vágott felület minősége, a költséghatékonyság és a környezeti alkalmazkodóképesség tekintetében. Az oxigénes vágás alkalmas vastag lemezek nagy hatékonyságú megmunkálására, a nitrogénes vágás megfelel a nagy pontosságú és magas minőségi követelményeknek, a levegős vágás az alacsony költségeket és a rugalmasságot ötvözi, míg az argon és a speciális gázok előnyöket mutatnak a speciális ötvözetekben és a csúcskategóriás alkalmazásokban. A tényleges gyártás során a vállalatoknak tudományosan kell kiválasztaniuk a megfelelő segédgázt és a folyamatparamétereket az anyagtulajdonságok, a lemezvastagság, a pontossági követelmények, a vágási hatékonyság és a költségkeret alapján.

Ugyanakkor a megfelelő gázáramlás és nyomásszabályozás nemcsak a vágási él minőségét javítja és a hőhatásövezetet csökkenti, hanem a későbbi csiszolási és sorjátlanítási folyamatokat is csökkenti, jelentősen javítva a termelési hatékonyságot és a termék állandóságát. Különösen a feldolgozóiparban egyre élesebb verseny jelenlegi kontextusában a lézervágási folyamatok optimalizálása a költségek csökkentése és a hatékonyság növelése érdekében kulcsfontosságú eszközzé vált a vállalatok számára versenyképességük fokozása érdekében.

Röviden, a segédgázok tudományosan megalapozott és optimalizált kiválasztása nemcsak a vágás minőségét és hatékonyságát befolyásolja, hanem kulcsfontosságú tényező a hatékony termelés, a költségellenőrzés és a fenntartható fejlődés elérésében is. Az intelligens gyártás jövőbeli trendjében a gyártók jobban tudják majd kielégíteni a kiváló minőségű feldolgozás és a hatékony termelés iránti piaci igényeket a fejlett lézervágó berendezések és az optimalizált segédgáz-stratégiák kihasználásával.

Szerezzen be egy lézeres megoldást

A valós gyártásban a különböző vállalatok rendkívül eltérő vágási követelményekkel szembesülnek: egyesek vastag szénacél lemezek nagy hatékonyságú megmunkálását igénylik, mások a rozsdamentes acél és alumíniumötvözetek kiváló minőségű vágását helyezik előtérbe, megint mások pedig a speciális anyagok precíziós gyártására összpontosítanak. A változó igényektől függetlenül a gázkiválasztásban és a lézervágási folyamat optimalizálásában nyújtott tudományos segítség továbbra is kulcsfontosságú a vágási minőség és hatékonyság biztosításához.

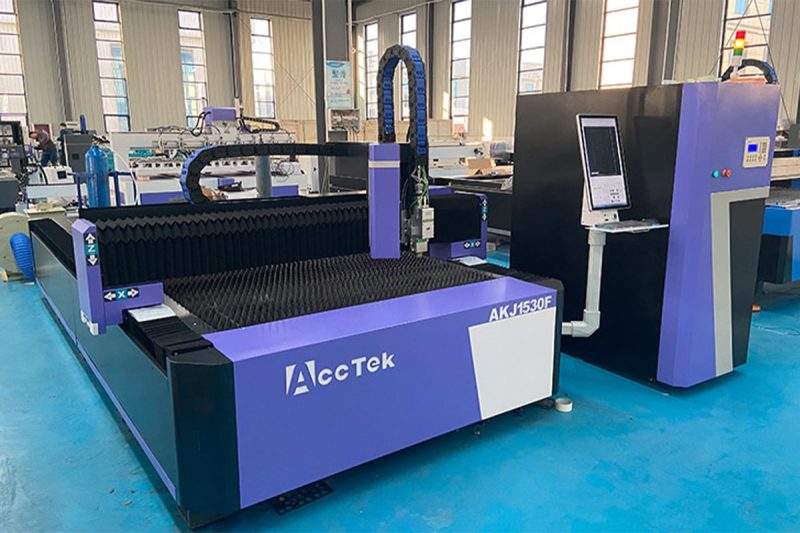

Ha szeretne többet megtudni a termelési igényeire szabott lézervágási megoldásokról, vagy szakmai tanácsra van szüksége a berendezések kiválasztásával, a folyamatparaméterekkel és a gázalkalmazással kapcsolatban, kérjük, vegye fel velünk a kapcsolatot. A lézeres megmunkálás területén mélyen gyökerező gyártóként AccTek Laser elkötelezett amellett, hogy nagy teljesítményű lézervágó berendezéseket és átfogó műszaki támogatást nyújtson ügyfeleinek világszerte, segítve Önt a hatékonyabb, költséghatékonyabb és kiváló minőségű termelés elérésében.

Akár a fémmegmunkálásban, az autóiparban, a fémlemez-megmunkálásban, a repülőgépiparban vagy a precíziós gyártásban dolgozik, testreszabott lézervágási megoldásokat kínálunk, hogy vállalkozása kitűnjön a versenytársak közül.

Elérhetőség

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 A zóna, Lunzhen ipari zóna, Yucheng város, Shandong tartomány.

Szerezzen lézeres megoldásokat