Capacità e limiti delle macchine per il taglio laser a fibra per progetti complessi

Con il continuo miglioramento della produzione di precisione, le macchine per il taglio laser in fibra sono diventate uno strumento rappresentativo per lavorazioni efficienti e ad alta precisione. Soprattutto per la gestione di progetti con modelli complessi e requisiti di elevata precisione, la tecnologia di taglio laser in fibra è ampiamente utilizzata in molti settori industriali grazie alle sue eccellenti prestazioni. Questo articolo esplorerà in dettaglio le principali capacità e i limiti pratici delle macchine per il taglio laser in fibra nella gestione di progetti complessi e fornirà strategie di ottimizzazione per aiutare i produttori a sfruttarne appieno l'efficacia.

Sommario

Scopri di più sulla macchina per il taglio laser a fibra

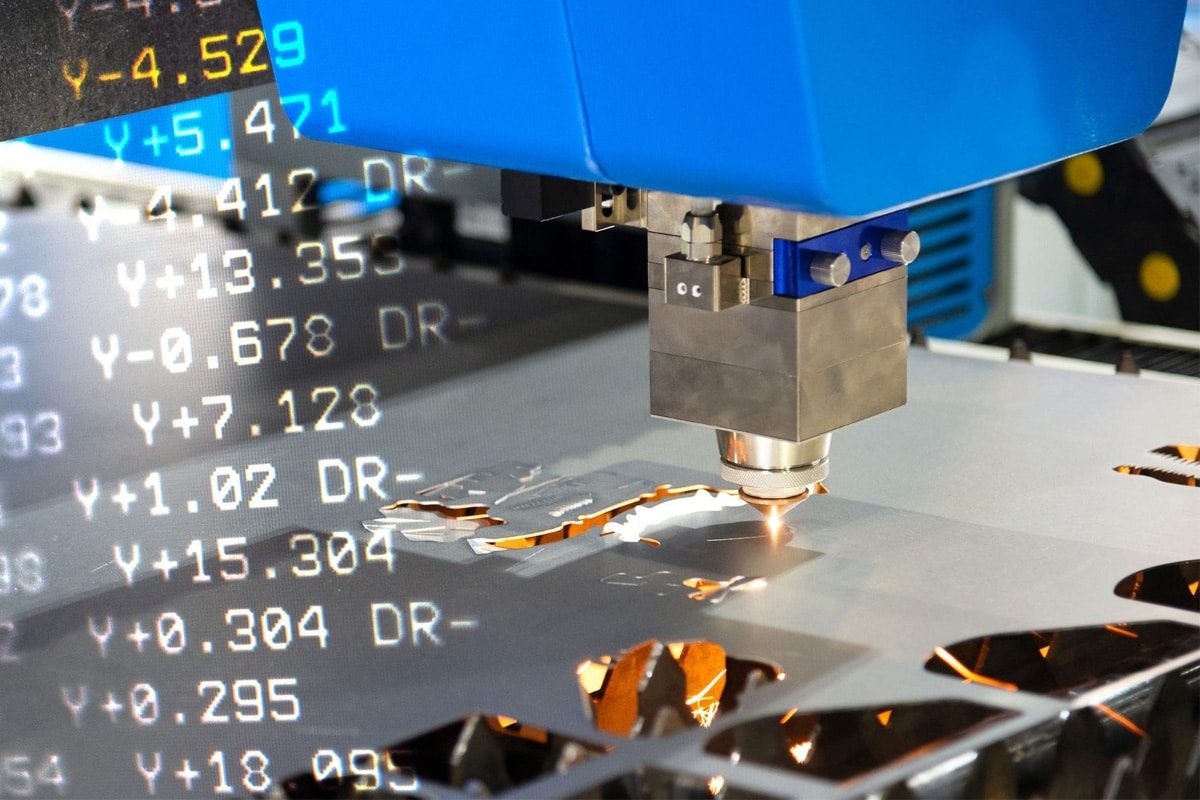

UN macchina per il taglio laser in fibra Si tratta di un'apparecchiatura di fascia alta in grado di realizzare tagli automatici focalizzando un raggio laser ad alta energia, fondendo con precisione la superficie dei materiali. Utilizza un generatore laser a fibra come sorgente laser, collabora con un sistema ottico efficiente e una programmazione CNC avanzata e può realizzare lavorazioni di taglio ad alta velocità e alta qualità su vari materiali metallici, tra cui acciaio inossidabile, acciaio al carbonio, lega di alluminio, piastre di rame, ecc. È ampiamente utilizzata nella produzione di precisione, nella lavorazione della lamiera, nella componentistica automobilistica, nei componenti strutturali aeronautici e in altri settori, ed è particolarmente adatta alla progettazione di prodotti con elevati requisiti di precisione e complessità di taglio.

Componenti principali

Il generatore laser è il "cuore" dell'intera macchina per il taglio laser a fibra ed è principalmente responsabile della conversione dell'energia elettrica in energia laser ad alta densità. Rispetto ai tradizionali generatori laser a CO2 o YAG, i generatori laser a fibra offrono i vantaggi di un'elevata efficienza di conversione fotoelettrica (fino a oltre 40%), bassi consumi energetici, dimensioni compatte e lunga durata. Il raggio laser in uscita presenta un'elevata luminosità e stabilità, garantendo un taglio continuo e di alta qualità anche durante le lavorazioni ad alta velocità.

Il sistema ottico è principalmente responsabile della trasmissione del raggio laser dal generatore laser alla testa di taglio e della sua accurata messa a fuoco sulla lente di focalizzazione. Questo processo prevede l'utilizzo di più lenti e gruppi di lenti ad alta riflettività per garantire la concentrazione dell'energia laser e il controllo del diametro dello spot. Allo stesso tempo, alcune apparecchiature di fascia alta sono dotate anche di lenti di focalizzazione automatica e lenti anti-inquinamento per soddisfare le esigenze di regolazione automatica di materiali di diverso spessore, migliorando così l'efficienza e la qualità di taglio complessive.

Il sistema CNC è il "cervello" della lavorazione di precisione. Converte automaticamente grafiche complesse in percorsi di taglio precisi ricevendo e analizzando i disegni CAD/CAM. Il sistema CNC, dotato di moderne apparecchiature di taglio laser a fibra, supporta il collegamento multiasse, la regolazione dinamica della potenza, il feedback di velocità in tempo reale e altre funzioni, e può eseguire tagli dinamici di follow-up su più superfici e angoli. Alcuni sistemi integrano anche algoritmi di ottimizzazione del percorso di lavorazione, rilevamento automatico dei bordi, monitoraggio remoto e altre funzioni, che migliorano notevolmente l'efficienza di lavorazione e l'esperienza di collaborazione uomo-macchina.

In generale, il motivo per cui le macchine per il taglio laser a fibra occupano un posto di rilievo nell'industria moderna è dovuto alla profonda collaborazione tra generatori laser ad alte prestazioni, sistemi di trasmissione ottica precisi e tecnologia CNC intelligente. La combinazione di questi tre fattori consente alle apparecchiature non solo di gestire le tradizionali attività di taglio rettilineo o circolare, ma anche di tagliare componenti metallici con strutture complesse e numerosi dettagli. Per le moderne aziende manifatturiere che puntano ad alta efficienza e precisione, le apparecchiature per il taglio laser a fibra rappresentano uno degli strumenti chiave per migliorare la competitività.

Funzioni della macchina per il taglio laser a fibra

Con la crescente domanda di lavorazioni ad alta precisione, elevata efficienza e diversificazione nella produzione moderna, le macchine per il taglio laser in fibra sono gradualmente diventate strumenti importanti nel campo della lavorazione di precisione, grazie alla loro potenza laser stabile, al sistema di controllo preciso e all'ampia gamma di adattabilità ai materiali. Che si tratti di un pezzo personalizzato con struttura complessa o di un gran numero di componenti standardizzati, la tecnologia di taglio laser in fibra può realizzare soluzioni rapide e di alta qualità, offrendo a diversi clienti industriali un'estrema flessibilità di lavorazione e vantaggi in termini di efficienza.

Caratteristiche principali

Il punto focale del raggio laser in fibra è estremamente piccolo e, grazie all'utilizzo di componenti ottici di focalizzazione avanzati e sistemi CNC, è possibile ottenere un controllo preciso nell'ordine dei micron. La ridotta larghezza della fessura e la stretta zona termicamente alterata rendono i bordi lavorati netti e puliti, e il controllo delle tolleranze dimensionali è eccellente. È adatto alla produzione di componenti con requisiti di precisione estremamente elevati, in particolare nei settori dell'elettronica, della medicina, degli stampi e in altri settori, dimostrando un'elevata adattabilità.

Le macchine per il taglio laser a fibra possono tagliare efficacemente una varietà di materiali metallici, tra cui acciaio al carbonio, acciaio inossidabile, lega di alluminio, rame, zincato foglio, titanio lega, ecc. La riflettività, la conduttività termica e lo spessore dei diversi materiali presentano requisiti diversi per le prestazioni laser, ma regolando parametri quali potenza, posizione di messa a fuoco e velocità di taglio, è possibile ottenere effetti di taglio di alta qualità, migliorando notevolmente la versatilità dell'attrezzatura e il ritorno sull'investimento.

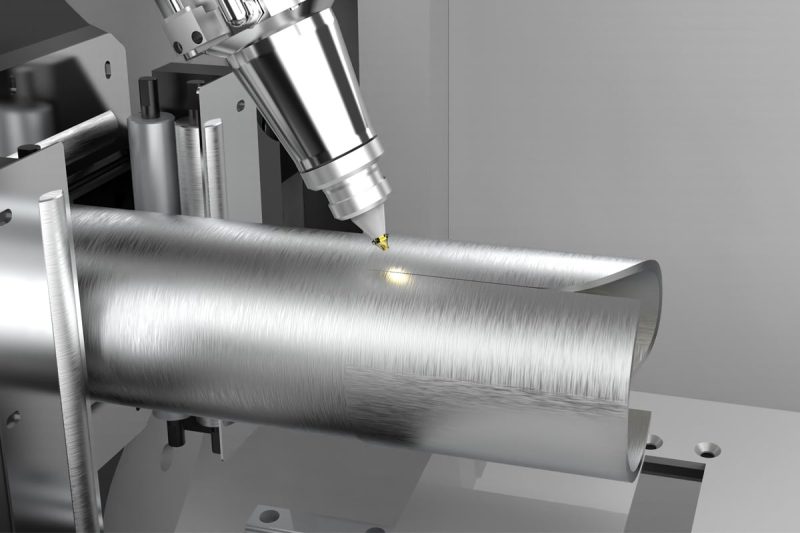

Grazie al controllo del raggio laser ad alta stabilità e all'ottimizzazione intelligente del percorso CNC, le macchine per il taglio laser in fibra possono soddisfare facilmente i requisiti di progettazione di diverse strutture complesse. Ad esempio, parti con curve interlacciate, frequenti cambi di angolo e motivi densi possono essere ripristinate con elevata fedeltà, in base ai disegni CAD, riducendo notevolmente i tempi di conversione dalla progettazione alla produzione.

Per pezzi metallici con bordi complessi o forme irregolari, la tecnologia di taglio laser in fibra può comunque garantire una superficie di taglio liscia, evitando bave, scorie e deformazione termica. Anche su pezzi con spessori irregolari o dettagli densi, può mantenere contorni netti e buoni effetti di trattamento superficiale, riducendo efficacemente i tempi di rettifica e le lavorazioni secondarie successive.

Rispetto ai metodi di taglio tradizionali, le macchine per il taglio laser a fibra offrono velocità di taglio più elevate, soprattutto nella lavorazione di lastre sottili, consentendo di raggiungere la modalità di taglio al volo e migliorare notevolmente l'efficienza di lavorazione. Allo stesso tempo, in combinazione con sistemi di carico e scarico automatici o soluzioni di integrazione della linea di produzione, è possibile ottenere un funzionamento continuo non presidiato a lungo termine, ridurre l'intervento manuale e migliorare il livello di automazione della linea di produzione.

Il taglio laser a fibra utilizza il controllo digitale. Le modifiche al disegno e gli aggiornamenti di versione possono essere completati semplicemente modificando il programma di taglio tramite software. È ideale per la verifica rapida, la personalizzazione di piccoli lotti o l'elaborazione di ordini con più specifiche. Nei settori con frequenti aggiornamenti di prodotto, questa flessibilità e velocità di risposta sono particolarmente importanti.

In sintesi, le macchine per il taglio laser a fibra svolgono un ruolo insostituibile nella produzione moderna grazie alla loro elevata precisione, elevata efficienza, adattabilità multi-materiale e grande capacità di gestire progetti complessi. Non solo migliorano significativamente la qualità del prodotto e l'efficienza produttiva, ma forniscono anche un valido supporto alle aziende per ottenere una produzione flessibile e una personalizzazione diversificata. Soprattutto nelle applicazioni industriali che richiedono un'elaborazione dettagliata e una rapida iterazione del progetto, la tecnologia di taglio laser a fibra sta gradualmente diventando la prima scelta per le apparecchiature di base.

Campi di applicazione delle macchine per il taglio laser a fibra in progetti complessi

Con la continua crescita della domanda di strutture personalizzate e complesse e di lavorazioni di alta qualità da parte dell'industria manifatturiera, la tecnologia di taglio laser a fibra è stata ampiamente utilizzata in molteplici settori grazie alla sua eccellente flessibilità e all'elevata precisione. Soprattutto in ambito industriale, dove i requisiti di precisione dimensionale dei pezzi, qualità dei bordi e complessità dei dettagli sono estremamente elevati, le macchine per il taglio laser a fibra sono diventate un importante strumento di base per la realizzazione ingegneristica e l'innovazione di prodotto.

Applicazioni industriali tipiche

Nella produzione automobilistica, la tecnologia di taglio laser a fibra è ampiamente utilizzata per la lavorazione di pannelli della carrozzeria, strutture del telaio, componenti del sistema di scarico e componenti metallici interni. Questi componenti presentano spesso strutture complesse come contorni curvi, nervature di rinforzo e fori di montaggio. La lavorazione meccanica tradizionale fatica a bilanciare precisione ed efficienza. Il taglio laser può completare la formatura in un'unica fase, riducendo il numero di fasi di post-finitura, garantendo al contempo la resistenza strutturale e la corrispondenza degli assiemi di assemblaggio, migliorando la qualità di assemblaggio e l'efficienza produttiva dell'intero veicolo.

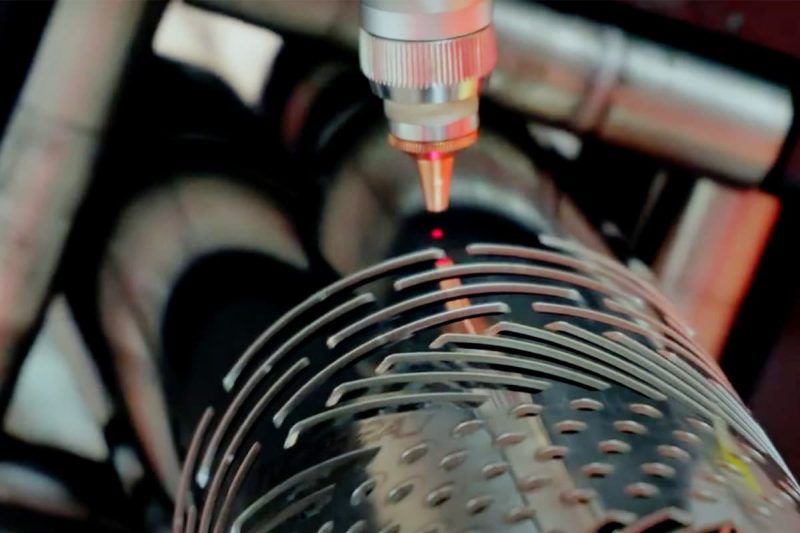

L'industria aerospaziale pone requisiti estremamente elevati in termini di leggerezza, distribuzione della resistenza e precisione di lavorazione dei componenti metallici, in particolare su supporti motore, telai di cabine, gruppi avionici e altri componenti. Le macchine per il taglio laser a fibra possono ottenere lavorazioni ad alta precisione senza contatto, garantendo l'assenza di crepe o deformazioni termiche sui bordi dei componenti e ottenendo un design dal peso minimo, pur mantenendo la resistenza strutturale. Le sue ottime prestazioni di lavorazione su materiali speciali come leghe di titanio e leghe di alluminio ad alta resistenza ne hanno notevolmente ampliato il campo di applicazione nel settore.

L'architettura moderna ricerca sempre più la combinazione di struttura e arte. La tecnologia di taglio laser a fibra consente di soddisfare in modo efficiente requisiti di progettazione come motivi complessi, stili in rilievo e strutture cave. Che si tratti di una facciata continua metallica, di una partizione intagliata, di un corrimano per scale o di un componente artistico in acciaio inossidabile, il taglio laser garantisce bordi di taglio netti, una grafica chiara e un'elevata coerenza nella produzione di massa. Importando disegni CAD, i progettisti possono trasformare rapidamente la loro creatività in oggetti fisici, contribuendo a unire l'estetica architettonica e la praticità strutturale.

Nel settore elettrico ed elettronico, la miniaturizzazione e la precisione sono requisiti progettuali fondamentali, in particolare per componenti metallici come alloggiamenti, connettori, lamiere schermanti, ecc., utilizzati nell'elettronica di consumo, nelle apparecchiature di comunicazione e nel controllo industriale. Le macchine per il taglio laser a fibra sono in grado di mantenere un'elevata ripetibilità e pulizia di taglio in un intervallo di dimensioni molto ridotto, evitando efficacemente le bave e i problemi di deformazione comuni nei processi di stampaggio tradizionali, riducendo al contempo i costi di produzione degli stampi e migliorando la flessibilità nello sviluppo del prodotto.

Le apparecchiature medicali sono soggette a standard estremamente rigorosi per la pulizia di processo, la micro-precisione e la lavorazione dei bordi dei materiali. Le macchine per il taglio laser a fibra sono ampiamente utilizzate nel processo di produzione di strumenti chirurgici, impianti ortopedici, componenti dentali, ecc., grazie alla loro elevata densità energetica, alla zona termicamente alterata e alla lavorazione senza contatto. Non solo i bordi di taglio sono lisci e privi di inquinamento, ma possono anche controllare efficacemente gli errori dimensionali dei componenti e l'affaticamento dei materiali, soddisfacendo i severi requisiti del settore medicale in termini di costanza della qualità e affidabilità del prodotto.

Le macchine per il taglio laser in fibra offrono soluzioni per progetti strutturali complessi in molti settori grazie a metodi di lavorazione precisi, efficienti e flessibili. In settori manifatturieri di fascia alta come l'industria automobilistica, aeronautica, edilizia, elettronica e medicale, non solo migliorano la qualità del prodotto e l'efficienza produttiva, ma forniscono anche un valido supporto per l'implementazione di nuovi progetti strutturali. Con il continuo progresso tecnologico, i confini applicativi delle macchine per il taglio laser in fibra continuano ad espandersi e, in futuro, svolgeranno un ruolo chiave nei settori manifatturieri più precisi.

Fattori chiave che influenzano la precisione e le prestazioni dei dettagli

Sebbene la macchina per il taglio laser a fibra di per sé abbia capacità di lavorazione estremamente elevate, nel processo operativo effettivo la qualità del prodotto finito è comunque influenzata da una serie di parametri tecnici e variabili operative. Soprattutto quando si tratta di strutture complesse o di tagli di precisione, la precisione e la stabilità di ogni controllo di collegamento determinano direttamente il grado di ripristino dei dettagli e la coerenza complessiva del prodotto finale. Pertanto, una conoscenza approfondita di questi fattori chiave e un'ottimizzazione continua durante il funzionamento sono le garanzie fondamentali per garantire un output di alta qualità.

Principali fattori influenzanti

La qualità del fascio è l'indicatore principale per misurare la stabilità dell'emissione laser e le prestazioni di messa a fuoco. I fasci di alta qualità presentano angoli di divergenza più piccoli e una maggiore concentrazione di energia, consentendo al laser di essere focalizzato in un punto luminoso estremamente sottile, ottenendo così una fessura più stretta e un controllo della traiettoria più preciso. Nel taglio di modelli fini o di componenti minuscoli, la purezza della modalità del fascio è direttamente correlata alla nitidezza dei bordi e alla finitura superficiale.

L'impostazione della velocità di taglio deve garantire un equilibrio tra parametri quali spessore del materiale, densità di potenza e gas assist. Una velocità di taglio troppo elevata può impedire al laser di fondere completamente il materiale, con conseguente formazione di scorie o fenomeni di non taglio; mentre una velocità troppo bassa può causare un eccessivo accumulo di calore, con conseguente fusione e diffusione dei bordi e perdita di precisione. Per pezzi di materiali e spessori diversi, l'intervallo di velocità ottimale deve essere determinato tramite un database di parametri o un taglio di prova per garantire efficienza e qualità.

Materiali diversi presentano conduttività termica, riflettività e punti di fusione diversi, e il grado di assorbimento dei laser varia di conseguenza. Ad esempio, l'acciaio inossidabile assorbe meglio i laser ed è adatto al taglio ad alta velocità, mentre materiali altamente riflettenti come rame e alluminio presentano un'elevata riflettività alle lunghezze d'onda e richiedono l'uso di generatori laser dedicati e sistemi di percorso ottico ausiliari. Più spesso è il materiale, più difficile è penetrare l'energia e mantenere la messa a fuoco, soprattutto nel taglio di lamiere spesse, dove è necessario prestare maggiore attenzione alla regolazione dinamica della lunghezza focale e alla stabilità del campo di flusso del gas.

La zona termicamente alterata si riferisce all'area circostante l'area di azione del laser in cui si verificano cambiamenti microstrutturali dovuti alla diffusione del calore. Se la zona termicamente alterata è troppo ampia, può causare indurimento, fragilità o deformazione locale del materiale, compromettendo così le successive prestazioni di lavorazione o assemblaggio dei componenti. Selezionando laser a impulsi brevi o utilizzando la modalità di punzonatura ad alta frequenza, è possibile ridurre efficacemente l'intervallo di diffusione del calore, migliorando al contempo l'efficienza di lavorazione e garantendo che le proprietà del materiale nell'area di rifilatura non vengano compromesse.

L'ugello è il canale per l'uscita del gas ausiliario. La sua struttura e le sue dimensioni influenzano direttamente la velocità e la direzione di iniezione del gas, influenzando così lo scarico delle scorie e la stabilità del taglio. Un design di alta qualità dell'ugello può generare un flusso di gas protettivo stabile e migliorare la pulizia del cordone di taglio. Allo stesso tempo, la regolazione accurata della posizione di messa a fuoco è fondamentale per massimizzare l'utilizzo dell'energia laser. Soprattutto nel taglio di pezzi di forma speciale o di materiali multistrato, la messa a fuoco deve essere regolata dinamicamente per garantire la costanza dell'energia lungo l'intero percorso di taglio.

Il processo di taglio laser dipende in larga misura dalla stabilità del sistema CNC e dalla precisione del programma CAD/CAM. Un percorso di taglio ottimizzato non solo riduce la corsa a vuoto ed evita ripetute aree di surriscaldamento, ma regola anche automaticamente la velocità e la potenza in base alla complessità della grafica per ottenere un'elaborazione intelligente. Un'impostazione errata dei parametri di programma può causare deviazioni del percorso di taglio, bruciature dei bordi o amplificazione degli errori. Pertanto, ingegneri software esperti e piattaforme di controllo avanzate garantiscono la stabilità dei prodotti di alta qualità.

Molti fattori influenzano la precisione e le prestazioni del taglio laser in fibra, coprendo molteplici dimensioni come l'hardware delle apparecchiature, i parametri operativi, le proprietà dei materiali e i sistemi software. Solo accumulando costantemente esperienza, ottimizzando le impostazioni e integrando l'evoluzione tecnologica nelle applicazioni pratiche possiamo sfruttare appieno il potenziale delle macchine per il taglio laser nella lavorazione di strutture complesse, ottenere un restauro accurato dal disegno al prodotto finito e fornire un supporto tecnico stabile e affidabile per la produzione di fascia alta e la progettazione personalizzata.

Strategie per allentare le restrizioni

Nell'applicazione pratica del taglio laser a fibra di strutture complesse o componenti di precisione, sebbene le prestazioni dell'apparecchiatura siano state notevolmente migliorate, sono ancora limitate da molti fattori come l'impostazione dei parametri, le proprietà dei materiali, i percorsi di programmazione, l'esperienza operativa, ecc. Se queste limitazioni non possono essere affrontate scientificamente, è molto facile che si verifichino fluttuazioni nella qualità del taglio, una riduzione dell'efficienza produttiva e persino guasti di processo. A tal fine, le aziende possono intraprendere sforzi simultanei su più livelli, come l'ottimizzazione tecnologica, la gestione dei processi e la formazione del personale, per migliorare sistematicamente il livello e la stabilità complessivi del processo.

Strategie efficaci

Attraverso un sistematico meccanismo di test e registrazione dei parametri, la creazione graduale di un database di parametri per diversi materiali, spessori e tipologie grafiche è un mezzo importante per garantire la coerenza della qualità di taglio. L'ottimizzazione dei parametri include principalmente variabili fondamentali come potenza del laser, frequenza degli impulsi, velocità di taglio, pressione del getto e posizione focale. Si consiglia di utilizzare il metodo di taglio di prova + raccolta dati, combinato con il sistema di monitoraggio per la regolazione fine, soprattutto quando si tratta di curve sottili o piccoli fori circolari. La regolazione fine di un parametro può spesso migliorare significativamente la qualità del bordo e la planarità della giunzione di taglio.

La purezza, la pulizia superficiale e la planarità del materiale stesso influiscono direttamente sull'efficienza di assorbimento laser e sulla distribuzione del calore. È preferibile utilizzare lamiere di alta qualità di marche comuni ed eseguire la sgrassatura superficiale, la rimozione della ruggine o un trattamento di protezione della pellicola prima della lavorazione per ridurre significativamente l'incidenza di difetti di taglio. Inoltre, il rilevamento spettrale preliminare o i test delle proprietà fisiche di diversi lotti di materiali possono contribuire a stabilire un modello di parametri differenziato per ottenere un controllo di taglio più preciso.

Strumenti avanzati di progettazione e programmazione non solo migliorano l'efficienza della progettazione iniziale, ma controllano anche efficacemente il percorso di lavorazione, la sequenza di taglio e la distribuzione del calore. Soprattutto nella progettazione di grafiche complesse o pattern ad alta densità, i moduli software con funzioni di ottimizzazione del percorso, prevenzione della zona calda, simulazione della lavorazione e identificazione del materiale residuo possono ridurre significativamente gli sprechi e migliorare il tasso di resa. Allo stesso tempo, l'interfaccia software può essere utilizzata per realizzare il collegamento dei parametri e il feedback dei dati di elaborazione con l'apparecchiatura laser, promuovendo la gestione digitale a circuito chiuso dell'intero processo.

Anche se le attrezzature e il software sono avanzati, è difficile garantire risultati di lavorazione costanti a lungo termine senza operatori professionisti e flussi di processo stabili. La definizione di istruzioni operative standard (SOP) e di un manuale di processo completi, nonché la formazione periodica degli operatori, rappresentano la garanzia fondamentale per il mantenimento della capacità e della resa delle attrezzature. Operatori eccellenti non solo sono in grado di identificare rapidamente condizioni anomale in loco, ma anche di formulare giudizi empirici sulle operazioni reali e di perfezionare e ottimizzare i parametri di lavorazione.

Di fronte a requisiti di taglio sempre più complessi e a sfide di precisione, affidarsi esclusivamente alle prestazioni dell'hardware non è più sufficiente per raggiungere obiettivi di produzione stabili ed efficienti. Grazie all'utilizzo completo di metodi scientifici di debug dei parametri, alla gestione dei materiali di alta qualità, a un supporto software efficiente, a sistemi operativi standardizzati e a dispositivi ausiliari intelligenti, le aziende possono superare completamente i limiti tecnici delle macchine per il taglio laser a fibra nelle complesse fasi di progettazione, dalla progettazione all'implementazione, ottenendo così una consegna di prodotti di qualità superiore e una capacità produttiva più competitiva.

Riassumere

Nel contesto dell'attuale industria manifatturiera, in accelerazione verso uno sviluppo di fascia alta, intelligente e personalizzato, i metodi di lavorazione tradizionali non sono più in grado di soddisfare le mutevoli esigenze del mercato in termini di efficienza, precisione e flessibilità. La macchina per il taglio laser a fibra, con la sua eccellente qualità del fascio, l'elevatissima precisione di posizionamento e l'eccellente adattabilità a una varietà di grafiche complesse, è diventata un'apparecchiatura chiave indispensabile nel moderno sistema industriale. Soprattutto nelle attività di lavorazione che richiedono una progettazione strutturale complessa e requisiti di elevata precisione, offre vantaggi tecnici difficilmente eguagliabili con i processi tradizionali.

Sebbene sfide come il controllo dell'impatto termico, la compatibilità dei materiali e la qualità dei bordi possano ancora essere affrontate nelle applicazioni reali, questi problemi possono essere efficacemente attenuati o addirittura completamente risolti grazie a tecnologie avanzate di impostazione dei parametri, software intelligenti per l'ottimizzazione dei percorsi, sistemi di controllo di precisione e il coordinamento di operatori professionisti. I limiti tecnici del taglio laser in fibra vengono costantemente superati e il suo ruolo strategico nella produzione di fascia alta diventerà sempre più importante.

In qualità di marchio professionale con una profonda esperienza in ricerca e sviluppo e produzione nel campo delle apparecchiature di lavorazione laser, AccTek Laser ha sempre aderito al concetto di sviluppo di "valore guidato dalla tecnologia" e si è concentrata sulla creazione di soluzioni di taglio laser a fibra stabili, efficienti e intelligenti. Le nostre apparecchiature non solo offrono prestazioni di lavorazione superiori e un'eccellente stabilità operativa, ma sono anche ampiamente utilizzate in molti settori come l'industria automobilistica, aerospaziale, elettronica di precisione, decorazione architettonica, apparecchiature medicali, ecc., e si sono guadagnate un'ottima reputazione e un grande plauso da parte degli utenti di tutto il mondo.

Ottieni soluzioni laser

Sappiamo che ogni settore e ogni cliente hanno esigenze applicative uniche. Pertanto, AccTek Laser offre un supporto completo dalla selezione delle apparecchiature, alla personalizzazione dei processi, all'installazione e alla messa in servizio, fino all'assistenza post-vendita, concretizzando appieno l'impegno di "risolvere i problemi dei clienti e creare valore per la produzione".

Se stai cercando una macchina per il taglio laser a fibra ad alte prestazioni in grado di affrontare progetti strutturali complessi e attività di elaborazione difficili, non esitare a contattarci. ContattaciGrazie al nostro team tecnico professionale, alla nostra vasta esperienza nel settore e alle nostre flessibili capacità di personalizzazione, vi forniremo la soluzione che meglio soddisfa le vostre reali esigenze di produzione, aiutando la vostra azienda a distinguersi nell'agguerrita concorrenza del mercato e a progredire verso una nuova fase di sviluppo di alta qualità.

Informazioni sui contatti

- [email protected]

- [email protected]

- +86-19963414011

- N. 3 Zona A, zona industriale di Lunzhen, città di Yucheng, provincia di Shandong.

Ottieni soluzioni laser