Come funziona il sistema ottico di messa a fuoco di una macchina per saldatura laser?

La saldatura laser a fibra è una tecnologia di giunzione dei metalli efficiente e precisa, in cui l'ottica di focalizzazione (ottica per saldatura laser) svolge un ruolo cruciale. L'ottica di focalizzazione controlla con precisione l'erogazione di energia laser, formando un punto luminoso stabile e ad alta intensità nell'area di saldatura. Ottimizzando le caratteristiche di focalizzazione del fascio, è possibile migliorare significativamente la qualità, l'aspetto e la profondità della saldatura. Questo articolo illustrerà i principi di base, i componenti e i punti chiave di ottimizzazione del sistema di focalizzazione per aiutare i lettori a comprendere il ruolo fondamentale dell'ottica di focalizzazione nella saldatura laser.

Sommario

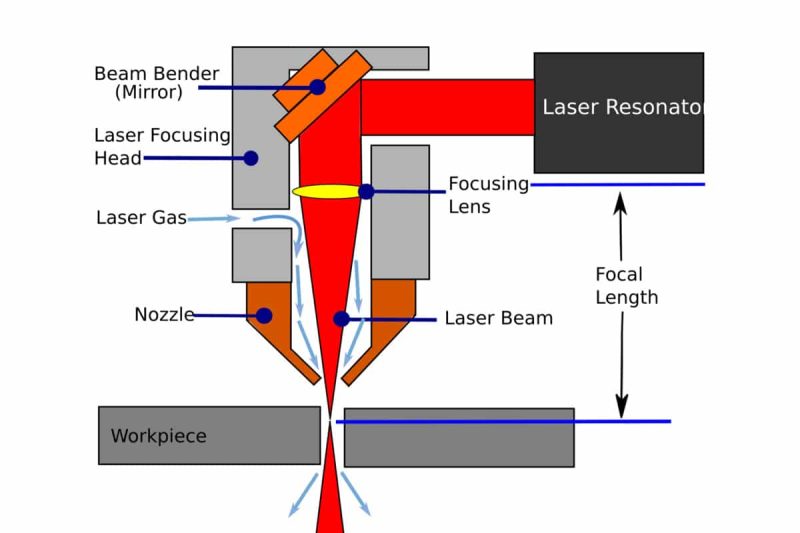

Il principio di base della messa a fuoco laser

La focalizzazione laser non consiste solo nel far convergere il fascio in un singolo punto; determina anche come l'energia viene distribuita sulla superficie del pezzo, influenzando direttamente la penetrazione, la forma della saldatura, la zona termicamente alterata e la stabilità del processo. Nella saldatura laser a fibra, la progettazione e il controllo dell'ottica di focalizzazione (ottica per saldatura laser) sono fondamentali per ottenere saldature di alta qualità.

Relazione tra dimensione del punto e densità di energia

Minore è il diametro dello spot focalizzato, maggiore è la concentrazione di energia per unità di superficie, con conseguente maggiore penetrazione ed efficienza di riscaldamento. Al contrario, uno spot di dimensioni maggiori comporta una distribuzione di energia più dispersa, producendo tipicamente una piscina di fusione più ampia ma meno profonda. Pertanto, a seconda dell'obiettivo del processo (penetrazione profonda o fusione superficiale), è necessario selezionare la configurazione ottica di focalizzazione appropriata per controllare la dimensione dello spot.

Profondità di messa a fuoco e tolleranza di elaborazione

La profondità di fuoco si riferisce all'intervallo di deviazione focale consentita nello spazio. Dimensioni dello spot più piccole si traducono in genere in profondità di fuoco più ridotte, che a loro volta aumentano i requisiti in termini di altezza della superficie del pezzo, precisione dell'attrezzatura e posizionamento. Per saldature che coinvolgono lamiere spesse o penetrazione profonda, una profondità di fuoco più ridotta può comportare una maggiore densità di energia, ma è necessario mantenere la coerenza della posizione del pezzo durante l'intero processo. Per applicazioni con ampie tolleranze di assemblaggio, potrebbe essere necessario sacrificare una parte della concentrazione dello spot a favore di una maggiore tolleranza della profondità di fuoco.

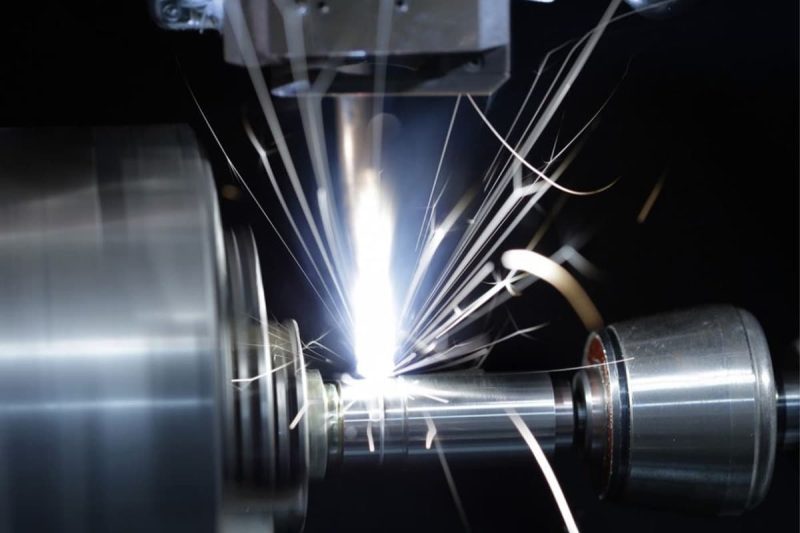

Effetto della focalizzazione sulla modalità di saldatura

Le caratteristiche di focalizzazione determinano se la saldatura è principalmente condotta o basata su "keyhole". Una focalizzazione più dispersa produce tipicamente un bagno di saldatura poco profondo dominato dalla conduzione, con conseguente saldatura piatta e un'ampia zona termicamente alterata. Una focalizzazione altamente concentrata, d'altra parte, crea più facilmente saldature "keyhole" profonde e strette nel materiale, consentendo una maggiore profondità di penetrazione ma richiedendo un maggiore controllo dei parametri e una maggiore stabilità del processo. La scelta della strategia di focalizzazione appropriata dipende dal materiale, dallo spessore della lamiera e dagli obiettivi di produzione.

Fattori fisici comuni che influenzano la stabilità della messa a fuoco

Diversi fattori pratici possono causare deviazioni della messa a fuoco o distorsioni dello spot. Tra questi, variazioni nelle proprietà ottiche dei componenti ottici riscaldati (lente termica), dilatazione termica o vibrazione della montatura meccanica e del barilotto dell'obiettivo, turbolenza dell'aria ambiente e contaminazione delle superfici ottiche. Questi fattori possono compromettere l'uniformità delle ottiche per saldatura laser, influendo sulla ripetibilità e sulla resa della saldatura.

Mezzi pratici per controllare e migliorare le prestazioni di messa a fuoco

I metodi più comuni includono: l'utilizzo di un espansore di fascio nel percorso ottico per aumentare il diametro del fascio incidente, controllando così meglio l'effetto di focalizzazione; la scelta di lenti di focalizzazione di alta qualità, a corta lunghezza focale o dedicate per ottenere lo spot del fascio desiderato; l'integrazione di apparecchiature di messa a fuoco automatica o di monitoraggio in tempo reale (come sensori visivi, monitoraggio del bagno di fusione o monitoraggio della potenza online) nel sistema per compensare automaticamente la deriva della messa a fuoco; e il miglioramento della qualità del fascio (riducendo la divergenza e la distorsione del fascio) per ottenere prestazioni di focalizzazione pressoché ideali. Anche dispositivi rigidi e controllo costante della temperatura vengono spesso utilizzati in loco per ridurre le interferenze esterne.

La focalizzazione svolge un ruolo fondamentale come "distributore di energia" nella saldatura laser: dimensione dello spot, profondità focale e stabilità della focalizzazione determinano collettivamente la profondità di penetrazione della saldatura, la morfologia della saldatura e le tolleranze di processo. Comprendere queste relazioni qualitative e implementare misure di controllo mirate (come il miglioramento del design ottico, l'utilizzo dell'autofocus e del monitoraggio in tempo reale e il miglioramento della stabilità ambientale e meccanica) sono fondamentali per migliorare la qualità della saldatura laser a fibra e la stabilità della produzione.

Componenti del sistema ottico di messa a fuoco

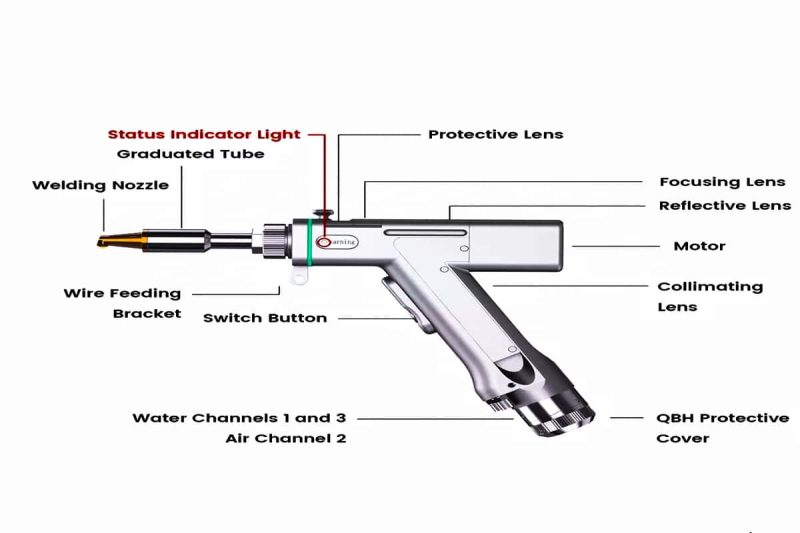

Il sistema ottico di focalizzazione è costituito da diversi componenti chiave che lavorano insieme per controllare, trasmettere e, in ultima analisi, focalizzare con precisione l'energia laser nel punto di saldatura. Una soluzione ottica per la saldatura laser completa e ad alte prestazioni deve garantire un trasferimento di energia efficiente, bilanciando al contempo stabilità a lungo termine e manutenibilità sul campo.

Sorgente luminosa laser: la sorgente luminosa è la fonte di energia del sistema. I generatori laser a fibra ad alta potenza sono tipicamente utilizzati nella saldatura laser a fibra. I generatori laser a fibra offrono un'uscita stabile e un'elevata qualità del fascio, mantenendo un'eccellente distribuzione dell'energia su lunghi percorsi di trasmissione. Ciò fornisce una base affidabile per la collimazione e la messa a fuoco del back-end. Nella scelta di una sorgente luminosa, è necessario considerare la potenza di uscita, la qualità del fascio (per il controllo del punto finale) e la compatibilità con l'accoppiamento in fibra.

Componenti di collimazione e sagomatura del fascio: il fascio ottico che esce da una fibra ottica presenta spesso un certo grado di divergenza. I componenti di collimazione sono responsabili della conversione di questa divergenza in un fascio quasi parallelo. Contemporaneamente, i sagomatori o gli espansori di fascio regolano il diametro incidente e la distribuzione dell'energia in base ai requisiti del processo (ad esempio, verso una distribuzione più uniforme dello spot o una forma specifica) per ottenere la densità di energia e la forma desiderate del melt pool durante la focalizzazione. Componenti di collimazione e sagomatura di alta qualità riducono significativamente la perdita di trasmissione e la distorsione del fronte d'onda e sono essenziali per ottenere una focalizzazione stabile.

Ottica di messa a fuoco: il componente di messa a fuoco è l'unità principale che determina la dimensione dello spot, la profondità focale e la tolleranza di potenza. Include una lente di messa a fuoco con lunghezza focale fissa o variabile, una testa di messa a fuoco e un'ottica di scansione per l'elaborazione della traiettoria (come un sistema di scansione a specchio). Il materiale, il rivestimento e la struttura della lente di messa a fuoco devono essere in grado di resistere a un'elevata densità di potenza e ridurre l'assorbimento per garantire trasmittanza e affidabilità a lungo termine. Diversi schemi di messa a fuoco corrispondono a diverse modalità di saldatura (ad esempio, uno spot più piccolo per una penetrazione profonda e uno spot più grande per saldature ampie e superficiali). Pertanto, la selezione dei componenti di messa a fuoco ha un impatto significativo sulla finestra di processo.

Sistema di erogazione del fascio: questo sistema è responsabile dell'erogazione sicura ed efficiente della luce laser dalla sorgente alla postazione di lavoro. I componenti comuni includono connettori in fibra ottica, riflettori, tubi di prolunga e supporti di precisione. Un percorso di erogazione del fascio di qualità superiore massimizza la qualità del fronte d'onda, riduce al minimo le perdite per riflessione e dispersione e facilita le regolazioni in loco. La rigidità meccanica del sistema di erogazione, i meccanismi di allineamento e l'affidabilità dell'interfaccia sono direttamente correlati alla precisione di posizionamento ripetibile durante la produzione.

I componenti sopra menzionati – sorgente luminosa, collimazione e sagomatura, unità di messa a fuoco e percorso di trasmissione – costituiscono collettivamente un sistema ottico di messa a fuoco efficiente e affidabile. Qualsiasi degrado delle prestazioni di uno qualsiasi dei componenti influirà sull'effetto di messa a fuoco finale e sulla qualità della saldatura. Pertanto, considerazioni complete, tra cui l'integrità complessiva e la manutenzione in loco, sono cruciali durante la progettazione e la selezione.

Principio di funzionamento del sistema ottico di messa a fuoco

Le ottiche di focalizzazione svolgono un ruolo cruciale nella saldatura laser, determinando se l'energia laser può essere erogata in modo efficace e preciso sulla superficie del pezzo. L'intero processo prevede non solo la generazione e la trasmissione del laser, ma anche diverse fasi come la collimazione, la focalizzazione e l'allineamento. Ogni fase influisce direttamente sulla densità di energia e sulla qualità della saldatura. Comprendere i principi di funzionamento delle ottiche per saldatura laser può aiutare a ottimizzare i parametri di processo e garantire risultati di saldatura stabili.

Generazione del fascio e collimazione

Il funzionamento di un sistema ottico di focalizzazione inizia con la generazione del fascio. Un generatore laser a fibra ad alta potenza emette un potente fascio laser attraverso una fibra ottica di uscita, che in genere presenta una distribuzione gaussiana con un certo grado di divergenza. Senza elaborazione, il fascio si diffonde rapidamente durante la trasmissione, riducendo la sua densità di energia e rendendo difficile ottenere la precisione e l'intensità richieste per la saldatura. Pertanto, il sistema è dotato di dispositivi ottici di collimazione, come lenti di collimazione, espansori di fascio o lenti di collimazione, per convertire il fascio divergente in un fascio quasi parallelo. Questa fase non solo riduce la perdita di energia e la distorsione del fronte d'onda nel percorso ottico, ma fornisce anche condizioni di luce incidente stabili per la successiva focalizzazione, gettando le basi per ottiche di saldatura laser efficienti.

Messa a fuoco del fascio

Quando un fascio di luce parallelo entra in una lente di focalizzazione o in una lente di focalizzazione, il fascio converge alla lunghezza focale della lente, formando un minuscolo spot con una densità di energia estremamente elevata. Le dimensioni e la forma dello spot focalizzato dipendono dalla lunghezza focale della lente, dalla distanza dell'oggetto e dalla qualità del fascio. Regolando con precisione la posizione della lente o della testa di focalizzazione, la posizione focale e le dimensioni dello spot possono essere modificate efficacemente per adattarsi ai diversi requisiti del processo di saldatura. Ad esempio, la saldatura a penetrazione profonda richiede generalmente uno spot più piccolo e una maggiore densità di potenza, mentre il trattamento termico superficiale o la saldatura a punti possono richiedere uno spot più grande per un riscaldamento uniforme. Un processo di focalizzazione di alta qualità garantisce che l'energia laser sia concentrata nell'area di saldatura, migliorando la profondità di penetrazione e la resistenza della saldatura.

Allineamento del raggio

L'allineamento è essenziale per garantire che la messa a fuoco cada esattamente sulla posizione target del pezzo saldato. I moderni sistemi di saldatura laser utilizzano tipicamente piattaforme ottiche regolabili, componenti di azionamento servomotore o dispositivi di posizionamento meccanico ad alta precisione per regolare con precisione la direzione del fascio e la posizione di messa a fuoco. Nella produzione automatizzata, i sistemi ottici di messa a fuoco sono spesso dotati di apparecchiature di monitoraggio ausiliarie, come telecamere industriali, telemetri laser o sistemi di monitoraggio visivo del bagno di fusione, per verificare in tempo reale se la messa a fuoco è allineata con il percorso di saldatura. Questo meccanismo dinamico di monitoraggio e feedback può correggere rapidamente gli offset di messa a fuoco in caso di deformazioni o errori di posizionamento nel pezzo, garantendo continuità e un'elevata uniformità durante il processo di saldatura.

Dalla generazione e allineamento del raggio fino alla messa a fuoco e all'allineamento finale, ogni fase determina se il laser può influenzare in modo stabile ed efficiente la superficie di saldatura. Solo quando la sorgente luminosa, la collimazione, la messa a fuoco e l'allineamento lavorano in tandem è possibile ottenere una messa a fuoco stabile con un'elevata densità di energia, consentendo una rapida fusione del metallo e una connessione solida. Questo principio di funzionamento è il cuore delle ottiche per saldatura laser e la base tecnologica per ottenere processi di saldatura laser di alta qualità.

Fattori che influenzano le prestazioni del sistema ottico

Il funzionamento efficiente e stabile delle ottiche di focalizzazione nella saldatura laser è influenzato da una varietà di fattori. Questi fattori non solo determinano se l'energia laser può essere concentrata efficacemente nel punto di saldatura, ma influenzano anche direttamente la profondità, la forma e la consistenza della saldatura. Per comprendere meglio i principi di funzionamento delle ottiche per saldatura laser, possiamo analizzarli da diverse prospettive, tra cui le caratteristiche del fascio, la stabilità del sistema, le proprietà dei materiali e l'ambiente esterno.

Qualità del fascio e densità di potenza

La qualità del fascio è un parametro cruciale per determinare se un laser può essere focalizzato efficacemente. Una qualità del fascio più elevata significa che l'energia laser mantiene un angolo di divergenza inferiore durante la trasmissione e la focalizzazione, formando infine uno spot più piccolo e più stabile nel punto focale. Uno spot più piccolo si traduce in una maggiore densità di potenza, consentendo al metallo di essere riscaldato e fuso più rapidamente, migliorando significativamente l'efficienza e la resistenza della saldatura. Al contrario, una scarsa qualità del fascio si traduce in uno spot focalizzato più grande e in una densità di energia insufficiente, con il rischio di una penetrazione insufficiente o di saldature irregolari.

Stabilità e precisione del sistema

La stabilità e la precisione del sistema ottico influiscono direttamente sulla consistenza della saldatura. Fluttuazioni nella potenza di uscita del laser, lievi jitter dei componenti ottici o deviazioni della messa a fuoco possono compromettere la qualità della saldatura. La mancanza di stabilità durante il funzionamento prolungato o ad alta intensità può portare a difetti di saldatura come cricche, porosità o penetrazione incompleta. Pertanto, i sistemi ottici di messa a fuoco richiedono dispositivi di montaggio e allineamento ottici ad alta precisione, combinati con misure avanzate di raffreddamento e compensazione termica, per garantire una messa a fuoco accurata e stabile durante l'intero processo di saldatura.

Proprietà dei materiali

Materiali diversi presentano differenze significative nella loro capacità di assorbire la luce laser. Per materiali altamente riflettenti, come rame e alluminio, l'energia laser viene facilmente riflessa, con conseguente assorbimento insufficiente. Ciò non solo influisce sull'efficienza della saldatura, ma può anche rinviare la luce laser riflessa ai componenti ottici, danneggiando lenti o specchi. Per risolvere questo problema, i sistemi ottici impiegano in genere rivestimenti ottici speciali, design antiriflesso o un adattamento appropriato della lunghezza d'onda per migliorare l'efficienza di assorbimento del materiale. Inoltre, la conduttività termica e il punto di fusione del materiale possono influenzare la distribuzione dell'energia nel fuoco di saldatura, alterando la morfologia del bagno fuso e la qualità della saldatura.

Fattori ambientali

Anche l'impatto dell'ambiente esterno sulle prestazioni del sistema ottico è cruciale. Le particelle di polvere presenti nell'aria possono depositarsi sulle superfici ottiche, causando perdite di energia o spostamenti della messa a fuoco. Le fluttuazioni di temperatura possono causare l'espansione termica dei componenti ottici, con conseguenti lievi spostamenti della posizione di messa a fuoco. La turbolenza dell'aria può persino alterare il percorso di propagazione del fascio, causando una distribuzione non uniforme dell'energia. Per mitigare questi problemi, molti sistemi di saldatura laser di fascia alta utilizzano una protezione sigillata, un controllo costante della temperatura o gas di protezione ausiliari per mantenere prestazioni stabili.

In generale, la qualità del fascio e la densità di potenza, la stabilità e la precisione del sistema, le proprietà dei materiali e le condizioni ambientali sono tutti fattori cruciali che influenzano le prestazioni dei sistemi ottici di focalizzazione. Solo quando questi fattori sono adeguatamente controllati e ottimizzati, l'energia laser può essere sfruttata appieno, garantendo risultati di saldatura stabili, efficienti e di alta qualità.

Ottimizzazione e regolazione

Nel processo di saldatura laser vero e proprio, il sistema ottico di focalizzazione non è statico. Diversi materiali di saldatura, spessori e requisiti di processo pongono nuove sfide alla focalizzazione laser. Pertanto, per garantire prestazioni ottimali dell'ottica di saldatura laser, il sistema richiede una continua ottimizzazione e messa a punto.

Allineamento dei componenti ottici

L'allineamento preciso dei componenti ottici è essenziale per garantire una trasmissione stabile del fascio. Ciò richiede in genere l'uso di collimatori laser, piastre di allineamento o dispositivi di monitoraggio CCD per monitorare il percorso ottico. La posizione e l'angolazione di lenti, riflettori e connettori in fibra ottica vengono quindi regolate individualmente per garantire che il fascio laser si propaghi lungo il percorso ottico ideale. Anche il minimo disallineamento dei componenti ottici può causare una forma anomala dello spot, perdite di energia e persino deviazioni della messa a fuoco. Pertanto, l'allineamento deve essere eseguito non solo durante l'installazione e la messa in servizio, ma anche regolarmente come parte della manutenzione ordinaria.

Regolazione della messa a fuoco

Pezzi di spessore e materiali diversi richiedono posizioni focali e dimensioni dello spot diverse. Ad esempio, la saldatura di lamiere sottili richiede uno spot di dimensioni inferiori per saldature più fini, mentre la saldatura di lamiere più spesse richiede una messa a fuoco più profonda per aumentare la penetrazione. Regolando la posizione della lente di messa a fuoco, la profondità focale e il diametro dello spot possono essere variati in modo flessibile per soddisfare i requisiti di processo. Alcuni sistemi di fascia alta sono inoltre dotati di un modulo di regolazione automatica della messa a fuoco, che consente una rapida commutazione tramite software, migliorando significativamente l'efficienza produttiva e l'adattabilità.

Tecnologia di monitoraggio in tempo reale

Con lo sviluppo della produzione intelligente, sempre più apparecchiature di saldatura laser incorporano tecnologie di monitoraggio in tempo reale. I metodi più comuni includono il monitoraggio tramite telecamere ad alta velocità, il rilevamento tramite sensori ottici e l'analisi online del bagno di fusione. Queste tecnologie forniscono feedback in tempo reale sulla posizione del punto laser, sulla forma del bagno di fusione e sulla distribuzione dell'energia durante il processo di saldatura. Quando il sistema rileva deviazioni di messa a fuoco o anomalie di saldatura, può emettere tempestivamente un allarme o persino regolare automaticamente i parametri per prevenire difetti. Il monitoraggio in tempo reale non solo migliora l'affidabilità della saldatura, ma garantisce anche l'automazione e l'intelligentizzazione della produzione.

Grazie all'allineamento preciso dei componenti ottici, alla regolazione della posizione di messa a fuoco e all'utilizzo della tecnologia di monitoraggio in tempo reale, il sistema ottico di messa a fuoco mantiene maggiore stabilità e flessibilità, adattandosi meglio alle diverse condizioni di saldatura. L'ottimizzazione e la regolazione non solo migliorano le prestazioni complessive delle ottiche per saldatura laser, ma forniscono anche una solida base per un processo di saldatura di alta qualità e controllabile.

Sfide e considerazioni

Sebbene le ottiche di focalizzazione svolgano un ruolo centrale nella saldatura laser, le applicazioni pratiche presentano ancora una serie di sfide. Queste sfide derivano non solo dal funzionamento a lungo termine dell'apparecchiatura stessa, ma anche da fattori ambientali e di sicurezza esterni. La mancata gestione di questi problemi può influire negativamente sulla stabilità delle ottiche di saldatura laser e sulla qualità della saldatura. Pertanto, comprendere queste problematiche e adottare misure preventive è fondamentale per garantire un funzionamento affidabile del sistema.

Manutenzione dell'equipaggiamento

Durante il funzionamento prolungato, i componenti ottici delle apparecchiature laser accumulano inevitabilmente polvere e olio o si ossidano a causa delle alte temperature. Queste condizioni riducono la trasmissione della luce e l'efficienza di trasmissione del fascio. Se non trattate, queste condizioni possono causare distorsioni del fascio o persino danni. Pertanto, l'ispezione e la sostituzione regolari di lenti, riflettori e connettori in fibra ottica sono essenziali per mantenere la stabilità del sistema a lungo termine.

Pulizia dei componenti ottici

Durante il processo di saldatura, particelle metalliche volanti e fumo possono facilmente contaminare le lenti ottiche e le superfici degli specchi. Questa contaminazione non solo influisce sulla messa a fuoco del fascio, ma può anche causare danni irreversibili alle lenti a causa del laser ad alta energia. Per evitare ciò, vengono spesso utilizzati vetri protettivi, sistemi di soffiaggio dell'aria o dispositivi di isolamento per proteggere i componenti ottici. Inoltre, la pulizia con un panno privo di polvere e solventi specifici è essenziale per evitare di graffiare le lenti e garantire un percorso ottico pulito.

Impatto ambientale

I sistemi ottici di messa a fuoco sono estremamente sensibili all'ambiente operativo. Le fluttuazioni di temperatura possono causare l'espansione o la contrazione dei componenti ottici, spostando la posizione focale. Le vibrazioni meccaniche possono causare deviazioni del percorso ottico o jitter focale, compromettendo gravemente la stabilità della saldatura. Pertanto, è consigliabile utilizzare l'apparecchiatura in un ambiente a temperatura costante e a basse vibrazioni e dotarla di strutture antivibrazioni o sistemi di controllo della temperatura per ridurre al minimo le interferenze esterne con la messa a fuoco.

Considerazioni sulla sicurezza

I laser ad alta potenza hanno densità di energia estremamente elevate, che rappresentano potenziali rischi per l'operatore e la sicurezza ambientale. Durante la progettazione e il funzionamento del sistema, è necessario implementare le necessarie misure di protezione. Ad esempio, schermi laser, pulsanti di arresto di emergenza e l'obbligo per gli operatori di indossare occhiali di sicurezza laser standard sono essenziali. Queste misure di sicurezza non sono solo richieste dalla legge e dalle normative di settore, ma sono anche fondamentali per garantire la sicurezza del personale e delle apparecchiature.

In sintesi, i sistemi ottici di focalizzazione affrontano inevitabilmente sfide nelle applicazioni pratiche, tra cui manutenzione, pulizia, tutela ambientale e sicurezza. Una manutenzione regolare, efficaci misure di protezione e il rigoroso rispetto delle procedure operative possono ridurre al minimo i rischi e garantire la stabilità, l'efficienza e la sicurezza a lungo termine delle ottiche per saldatura laser.

Riassumere

Il sistema ottico di messa a fuoco di un saldatrice laser a fibra ha un'influenza decisiva sulle prestazioni di saldatura. Una messa a fuoco precisa e stabile consente un apporto termico più concentrato durante la saldatura, migliorando così la qualità della saldatura, la profondità di penetrazione e l'efficienza di processo. In qualità di azienda leader nel settore dell'ottica per saldatura laser, Laser AccTek Sfrutta l'innovazione continua e la competenza per ottimizzare costantemente la progettazione dei sistemi ottici di focalizzazione, garantendo prestazioni ottimali in una varietà di scenari di saldatura complessi. Guardando al futuro, con il continuo progresso della tecnologia ottica e del controllo intelligente, i sistemi ottici di focalizzazione apporteranno maggiore flessibilità e vantaggi alla saldatura laser, guidando così lo sviluppo dell'industria manifatturiera.

Informazioni sui contatti

- [email protected]

- [email protected]

- +86-19963414011

- N. 3 Zona A, zona industriale di Lunzhen, città di Yucheng, provincia di Shandong.

Ottieni soluzioni laser