In che modo la saldatura laser consente la fusione profonda dei materiali?

In quanto tecnologia di saldatura efficiente e precisa, la saldatura laser è stata ampiamente utilizzata in molti settori, come quello automobilistico, aerospaziale ed elettronico, grazie ai suoi vantaggi di elevata densità energetica, lavorazione senza contatto e ridotta zona termicamente alterata. Rispetto ai metodi di saldatura tradizionali, la saldatura laser consente di completare la giunzione di strutture complesse a una velocità maggiore, con minore deformazione termica e maggiore resistenza della saldatura, ed è particolarmente adatta alla produzione di precisione e a scenari di produzione industriale ad alta richiesta.

Nel processo di saldatura laser, ottenere una saldatura a penetrazione profonda dei materiali richiede una valutazione approfondita di molteplici fattori, come i parametri laser, le proprietà dei materiali e il controllo del processo di saldatura. Questo articolo esplorerà approfonditamente i principi di base della saldatura laser, i fattori chiave che influenzano la profondità di penetrazione e analizzerà in dettaglio il meccanismo di formazione e la strategia di ottimizzazione della penetrazione profonda, per aiutare le aziende a migliorare l'applicazione della tecnologia di saldatura laser e a migliorare la qualità della saldatura e l'efficienza produttiva.

Sommario

Scopri la saldatura laser

Definizione e motivazione

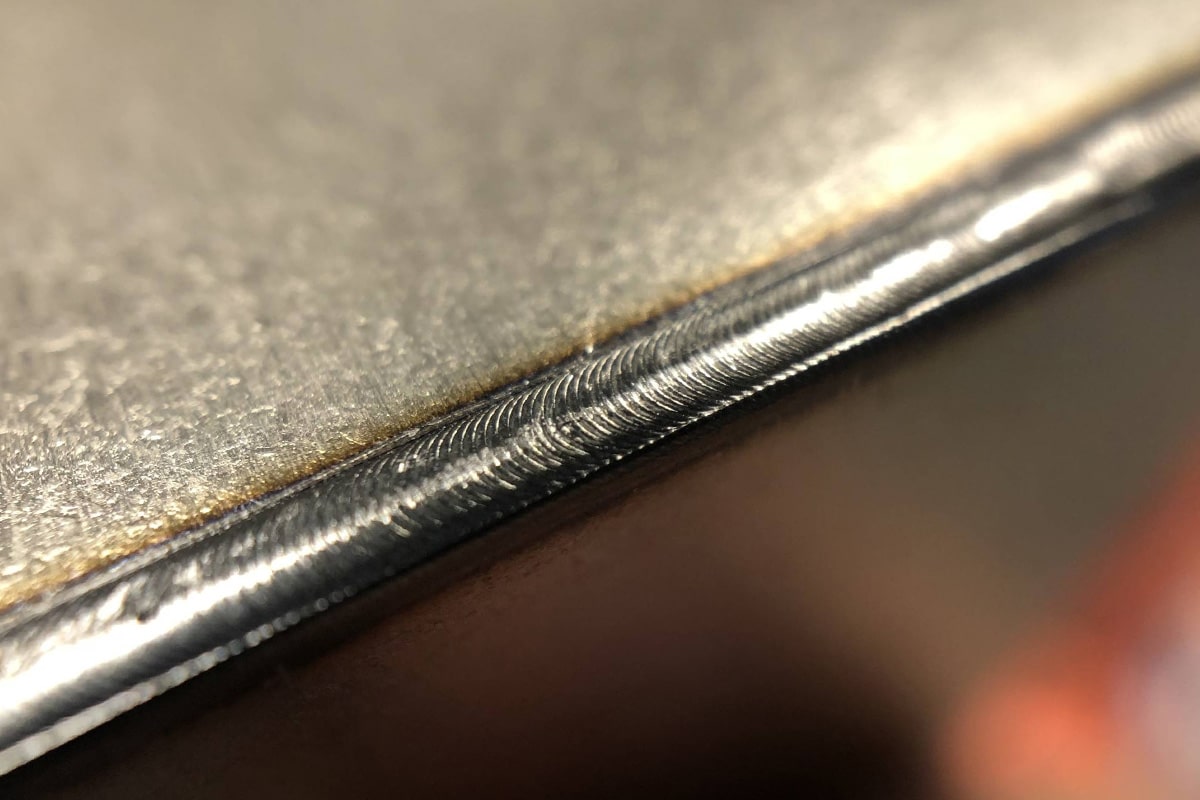

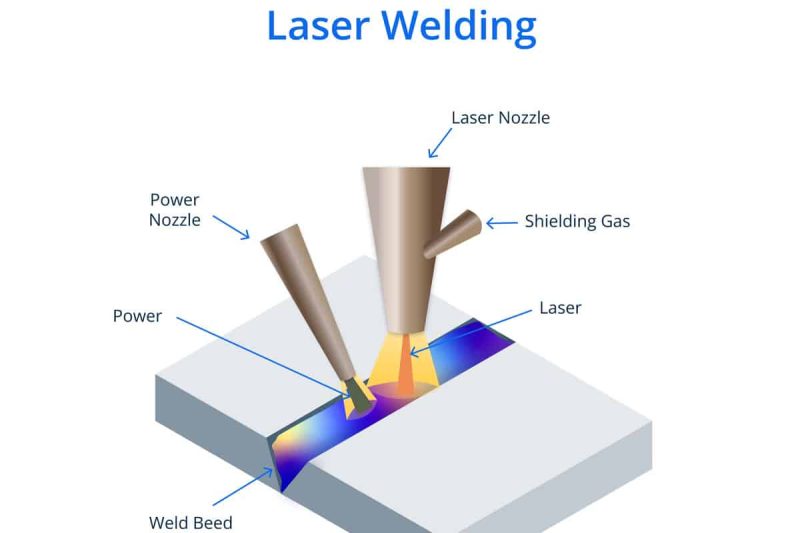

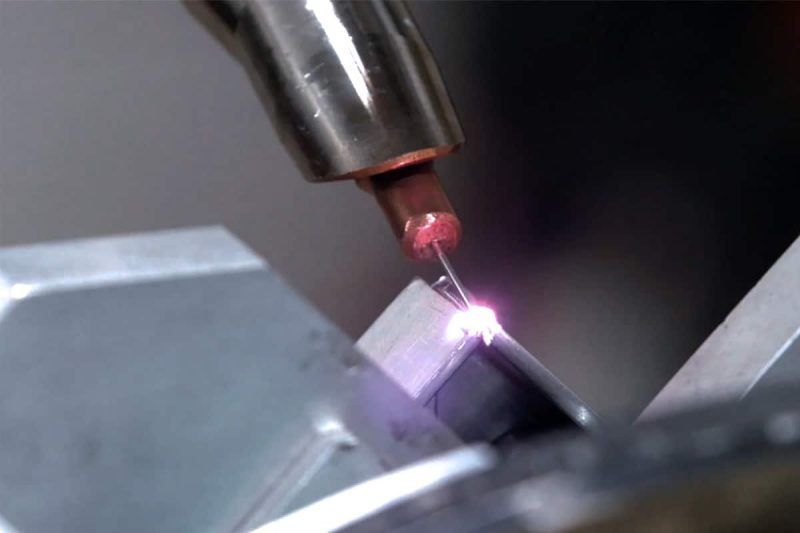

La saldatura laser è un processo che utilizza un raggio laser come fonte di calore per riscaldare localmente il materiale fino al punto di fusione e ottenere la saldatura. Il raggio laser viene focalizzato sull'area di saldatura e l'energia luminosa ad alta intensità riscalda e fonde rapidamente il materiale formando un bagno di fusione, che dopo il raffreddamento forma un giunto saldato resistente. La saldatura laser presenta le caratteristiche di elevata densità energetica, elevata precisione e alta velocità di saldatura, ed è adatta alla saldatura di componenti di precisione.

Panoramica del processo di saldatura laser

Il processo di saldatura laser solitamente comprende le fasi di irradiazione del raggio laser, riscaldamento e fusione del materiale, formazione del bagno fuso, raffreddamento e solidificazione, ecc. In queste fasi, l'uso efficace dell'energia laser e l'interazione dei materiali determinano l'effetto della saldatura, in particolare la capacità di fusione profonda.

Interazione del raggio laser con i materiali

Il cuore della saldatura laser risiede nell'interazione tra il raggio laser e il materiale, che è la chiave per ottenere una saldatura efficiente e a penetrazione profonda. Il raggio laser è una sorgente luminosa ad alta densità di energia. Quando irradia la superficie di un materiale, viene parzialmente assorbita, riflessa o trasmessa dal materiale stesso. L'energia luminosa assorbita viene quindi convertita in energia termica, provocando un rapido riscaldamento del materiale e il passaggio allo stato fuso o vaporizzato, completando così la saldatura. Le proprietà fisiche dei diversi materiali, come l'assorbanza, la conduttività termica e il punto di fusione, hanno un'influenza importante sull'efficienza e la qualità della saldatura laser. Pertanto, comprendere l'assorbimento dell'energia laser da parte del materiale e la conversione dell'energia luminosa in energia termica è fondamentale. ottimizzazione del processo di saldatura.

Assorbimento dell'energia laser da parte dei materiali

Le prestazioni di un materiale nella saldatura laser sono influenzate innanzitutto dalla sua capacità di assorbire l'energia laser. L'assorbimento è un parametro chiave per misurare la capacità del materiale di assorbire l'energia laser, che determina l'efficienza di conversione dell'energia laser nell'area superficiale. Materiali diversi hanno diverse velocità di assorbimento per laser di diverse lunghezze d'onda. Ad esempio, materiali come il ferro e acciaio inossidabile hanno un elevato tasso di assorbimento per i generatori laser a fibra (banda del vicino infrarosso), quindi è facile formare un bagno fuso stabile. D'altra parte, metalli ad alta riflettività come alluminio E rame hanno un basso tasso di assorbimento, con conseguente notevole perdita di energia. Per migliorare il tasso di assorbimento sono necessari laser ad alta potenza o lunghezze d'onda specifiche (come i laser blu o verdi). Inoltre, fattori come lo strato di ossido, la rugosità e la temperatura sulla superficie del materiale influenzano anche l'effetto di assorbimento del laser. Pertanto, è solitamente necessario un pretrattamento superficiale prima della saldatura per migliorarne la stabilità.

Energia luminosa convertita in energia termica

Quando il raggio laser irradia la superficie del materiale, l'energia luminosa assorbita viene rapidamente convertita in energia termica, causando un rapido aumento della temperatura del materiale. Quando la temperatura raggiunge il punto di fusione, il materiale entra in uno stato fuso e forma un bagno di fusione; se la temperatura viene ulteriormente aumentata fino alla temperatura di vaporizzazione, parte del materiale evapora, formando un effetto pinhole, ottenendo così una saldatura a penetrazione profonda. L'efficienza di conversione dell'energia luminosa in energia termica determina direttamente la profondità e la qualità della saldatura. Se la conversione energetica è insufficiente, si possono verificare saldature superficiali, una fusione insufficiente o persino la mancata formazione di una connessione di saldatura stabile. Un apporto energetico eccessivo può causare bruciature eccessive del materiale, pori o deformazioni della saldatura. Pertanto, un controllo razionale di parametri come la potenza del laser, la modalità del fascio e la velocità di saldatura può ottimizzare efficacemente il processo di conversione energetica e migliorare la qualità della saldatura.

L'interazione tra il raggio laser e il materiale è il cuore della saldatura laser. La chiave risiede nell'assorbimento dell'energia laser da parte del materiale e nell'efficiente conversione dell'energia luminosa in energia termica. Il tasso di assorbimento e le caratteristiche di conduttività termica dei diversi materiali influenzano direttamente l'effetto della saldatura. Ottimizzando la lunghezza d'onda del laser, la densità di potenza e i parametri di saldatura, è possibile migliorare il tasso di utilizzo dell'energia luminosa per ottenere una saldatura a penetrazione profonda di alta qualità. Comprendere i principi di base di queste interazioni contribuirà a ottimizzare il processo di saldatura, a migliorare la stabilità e la resistenza della saldatura e a soddisfare i requisiti applicativi di diversi settori industriali.

Fattori chiave che influenzano la profondità di penetrazione

L'effetto di penetrazione profonda della saldatura laser è uno degli indicatori chiave della qualità della saldatura. La sua profondità di penetrazione influisce direttamente sulla resistenza e l'affidabilità della saldatura. La profondità di saldatura è influenzata da molti fattori, tra cui i parametri laser, le proprietà del materiale, la geometria e l'assemblaggio del pezzo in lavorazione e la velocità di saldatura. Questi fattori interagiscono per determinare la formazione e l'espansione del bagno di fusione. Un'ottimizzazione razionale di questi parametri può aumentare efficacemente la profondità di saldatura e garantire la stabilità e l'uniformità della saldatura.

Parametri laser

- Potenza: la potenza del laser è il fattore principale che influenza la profondità di saldatura. Una potenza laser più elevata può fornire un'energia maggiore per fondere il materiale a un livello più profondo. Generalmente, all'aumentare della potenza, aumenta anche la profondità di saldatura, ma una potenza troppo elevata può causare bruciature eccessive o difetti di saldatura.

- Messa a fuoco del fascio e dimensione dello spot: la dimensione del fuoco laser determina la concentrazione di energia. Un fuoco più piccolo può fornire una maggiore densità di energia, migliorando così la profondità di saldatura. In generale, regolando accuratamente la posizione del fuoco, è possibile ottenere il miglior equilibrio tra profondità e larghezza di fusione per soddisfare le diverse esigenze di saldatura.

- Durata e frequenza dell'impulso: nella saldatura laser pulsata, l'elevato apporto di energia in tempi brevi aiuta il materiale a riscaldarsi rapidamente e a penetrare in profondità. Una regolazione razionale dei parametri dell'impulso può ottimizzare la qualità di formatura della saldatura e migliorarne la stabilità.

Proprietà dei materiali

- Conduttività termica: la conduttività termica di un materiale influenza la propagazione dell'energia laser. I materiali ad alta conduttività termica (come rame e alluminio) perdono rapidamente calore, con conseguente riduzione della profondità di fusione. I materiali a bassa conduttività termica (come l'acciaio inossidabile) possono concentrare il calore in modo più efficace, ottenendo una maggiore profondità di penetrazione.

- Coefficiente di assorbimento: la capacità del materiale di assorbire la luce laser è un fattore chiave per determinare la profondità di penetrazione. Un coefficiente di assorbimento più elevato può migliorare l'utilizzo dell'energia, migliorando così i risultati di saldatura. Per i materiali altamente riflettenti, è solitamente necessario utilizzare un laser di una lunghezza d'onda specifica o pretrattare la superficie per aumentare l'assorbimento.

Geometria e assemblaggio del pezzo

Anche la forma e il metodo di assemblaggio del pezzo in lavorazione hanno un impatto diretto sull'effetto di fusione profonda della saldatura laser. Forme geometriche complesse possono rendere difficile l'irradiazione accurata del raggio laser sull'area bersaglio, influenzando la profondità di fusione. Inoltre, se la fessura di assemblaggio del pezzo è troppo ampia o il posizionamento non è accurato, la saldatura potrebbe risultare irregolare e ridurne la qualità. Pertanto, prima della saldatura è necessario un assemblaggio e un posizionamento precisi per garantire che il raggio laser possa agire in modo stabile sull'area di saldatura.

Velocità di saldatura

La velocità di saldatura determina il tempo impiegato dal materiale per assorbire l'energia laser, influenzando così la formazione del bagno di fusione. Velocità di saldatura più lente solitamente aumentano l'apporto termico, dando al materiale il tempo sufficiente per fondersi e aumentando così la profondità di penetrazione. Tuttavia, una velocità troppo lenta può causare surriscaldamento o deformazione della saldatura. Al contrario, velocità di saldatura più elevate possono ridurre la profondità di penetrazione e indebolire il giunto di saldatura. Pertanto, in condizioni operative reali, la velocità di saldatura deve essere ottimizzata in base alle proprietà del materiale e ai requisiti di saldatura per ottenere la migliore qualità di saldatura.

La profondità di penetrazione della saldatura laser è influenzata da molti fattori, tra cui i parametri laser, le proprietà del materiale, la geometria del pezzo e la velocità di saldatura sono fattori chiave nel determinare l'effetto della saldatura. Un controllo accurato di parametri come la potenza del laser, la posizione di messa a fuoco, la velocità di saldatura e l'ottimizzazione, combinati con le caratteristiche del materiale, possono migliorare efficacemente la stabilità e la qualità della saldatura a penetrazione profonda. Attraverso la regolazione completa di questi fattori, è possibile garantire un processo di saldatura stabile e affidabile, soddisfacendo le esigenze di diversi scenari applicativi industriali.

Strategia di controllo della penetrazione profonda

Nel processo di saldatura laser, è fondamentale ottenere una penetrazione profonda stabile e costante. Poiché la profondità di saldatura è influenzata da molti fattori, come la potenza del laser, la posizione di messa a fuoco, le proprietà del materiale e la velocità di saldatura, sono necessarie strategie come l'ottimizzazione dei parametri laser e il monitoraggio e il feedback in tempo reale per garantire la qualità e l'uniformità della saldatura. Queste strategie di controllo possono non solo migliorare la resistenza della saldatura, ma anche ridurre i difetti di saldatura e migliorare l'efficienza produttiva.

Ottimizzazione dei parametri laser

Il controllo preciso dei parametri laser è fondamentale per la saldatura a penetrazione profonda. I principali parametri ottimizzati includono:

Potenza laser:

- Una potenza maggiore può fornire un apporto energetico maggiore, provocando una fusione più profonda del materiale e aumentando così la profondità di saldatura.

- Una potenza troppo elevata può causare un'eccessiva fusione o evaporazione del materiale, con conseguente formazione di difetti di saldatura come pori o crepe.

- Una potenza troppo bassa può dare luogo a una penetrazione insufficiente e compromettere la resistenza della saldatura.

Dimensione e posizione della messa a fuoco:

- Un diametro focale ridotto aumenta la densità di energia, consentendo al laser di penetrare il materiale in modo più efficace, aumentando così la profondità di penetrazione.

- L'ottimizzazione della posizione di messa a fuoco garantisce che l'energia sia concentrata in modo efficace nell'area di saldatura, evitando un'eccessiva dispersione di energia o la fusione superficiale senza una profondità sufficiente.

Durata e frequenza dell'impulso (per la saldatura laser pulsata):

- Un impulso breve abbinato ad alta frequenza può ridurre la zona interessata dal calore, garantendo al contempo una penetrazione sufficiente.

- Un tempo di impulso più lungo favorisce una penetrazione più profonda dell'energia, ma può aumentare la zona interessata dal calore, influenzando così la precisione della saldatura.

Attraverso esperimenti e simulazioni al computer, è possibile trovare la combinazione ottimale dei parametri laser per diversi materiali e requisiti di saldatura, per garantire che la profondità e la qualità della saldatura raggiungano il livello migliore.

Monitoraggio e feedback in tempo reale

Per mantenere una penetrazione costante durante il processo di saldatura, sono necessari sistemi di monitoraggio e feedback in tempo reale per regolare i parametri di saldatura. Questi sistemi solitamente includono sensori ottici, termocamere, misuratori di potenza laser, ecc., in grado di rilevare la risposta del materiale durante il processo di saldatura e regolare automaticamente i parametri di saldatura in base ai dati.

Parametri chiave da monitorare:

- Temperatura della piscina fusa: tramite una telecamera a infrarossi o un'analisi spettrale, è possibile misurare la temperatura della piscina fusa in tempo reale per garantire che l'apporto di calore rimanga entro un intervallo ragionevole.

- Morfologia del bagno di fusione: la forma e i cambiamenti dinamici del bagno di fusione vengono monitorati tramite una telecamera ad alta velocità per garantire una saldatura uniforme e stabile.

- Fluttuazione della potenza laser: rileva e regola automaticamente la potenza laser per evitare fluttuazioni nella qualità della saldatura dovute all'instabilità dell'apparecchiatura.

Meccanismo di feedback:

- Il sistema di controllo intelligente può regolare automaticamente i parametri laser in base ai dati di monitoraggio per compensare eventuali deviazioni. Ad esempio, quando il sensore rileva una penetrazione insufficiente, il sistema può aumentare automaticamente la potenza del laser o regolare la posizione di messa a fuoco.

- Regolazione manuale: in scenari applicativi ad alta precisione, gli operatori possono regolare manualmente i parametri di saldatura in base ai dati di monitoraggio per garantire che la qualità della saldatura soddisfi i requisiti.

Per garantire l'effetto di fusione profonda della saldatura laser, sono necessari l'ottimizzazione dei parametri laser e strategie di monitoraggio e feedback in tempo reale. Regolando opportunamente parametri come la potenza del laser, la dimensione focale e la durata dell'impulso, è possibile migliorare efficacemente la profondità di saldatura. Allo stesso tempo, con l'ausilio di sistemi di monitoraggio avanzati, è possibile rilevare e regolare in tempo reale i parametri chiave durante il processo di saldatura per garantire la stabilità e la costanza della profondità di fusione. Queste strategie di controllo non solo migliorano la qualità della saldatura, ma riducono anche i difetti di saldatura e migliorano l'efficienza produttiva, rendendo la tecnologia di saldatura laser più affidabile ed efficiente nella produzione industriale.

Applicazioni e settori

La tecnologia di saldatura laser è ampiamente utilizzata in numerosi settori grazie alla sua elevata precisione, elevata efficienza e adattabilità a materiali complessi, soprattutto in quei settori con requisiti estremamente elevati in termini di qualità e profondità di saldatura. I vantaggi della saldatura laser la rendono la scelta ideale per risolvere esigenze che la tecnologia di saldatura tradizionale non è in grado di soddisfare. Di seguito sono riportati alcuni settori e campi di applicazione tipici che dimostrano l'importanza e l'ampia applicazione della tecnologia di saldatura laser nell'industria moderna.

industria automobilistica

La saldatura laser è ampiamente utilizzata nella produzione automobilistica, in particolare per la saldatura di componenti strutturali in acciaio ad alta resistenza e lega di alluminio. La saldatura laser può garantire una profonda penetrazione, garantire la resistenza della carrozzeria e ridurre le deformazioni. Un'efficiente saldatura laser è adatta anche per linee di produzione automatizzate, migliorando l'efficienza produttiva.

- Acciaio ad alta resistenza: la saldatura laser può eseguire saldature profonde su acciaio ad alta resistenza per garantire la resistenza e la sicurezza della carrozzeria dell'auto, riducendo al contempo la quantità di materiale utilizzato, il che favorisce un design leggero.

- Lega di alluminio Saldatura: la lega di alluminio è un materiale leggero comunemente utilizzato nella moderna produzione automobilistica. La tecnologia di saldatura laser consente di ottenere una saldatura profonda ed efficiente della lega di alluminio grazie alla sua precisa capacità di controllo dell'energia, garantendo la resistenza e la stabilità della giunzione.

- Linea di produzione automatizzata: l'elevata velocità e l'elevata precisione della saldatura laser la rendono adatta alle linee di produzione automatizzate, il che migliora l'efficienza produttiva e riduce l'intervento manuale, soddisfacendo le esigenze della produzione su larga scala.

Aerospaziale

Nell'industria aerospaziale, la saldatura laser viene utilizzata per la saldatura di precisione di leghe leggere e materiali compositi. Grazie alla sua elevata capacità di saldatura e all'elevata precisione, la saldatura laser è diventata un metodo di saldatura ideale per materiali in lega e componenti strutturali, garantendo l'affidabilità dei componenti anche in condizioni estreme.

- Materiali in lega: nelle applicazioni aerospaziali, i materiali in lega (come leghe di titanio, leghe di alluminio, ecc.) sono ampiamente utilizzati per la produzione di componenti strutturali. La saldatura laser può fornire un bagno di fusione più profondo e una maggiore resistenza alla saldatura, garantendo l'affidabilità dei componenti in condizioni di lavoro estreme.

- Saldatura di materiali compositi: i materiali compositi sono ampiamente utilizzati nel settore aerospaziale grazie alla loro leggerezza e all'elevata resistenza. La saldatura laser consente di ottenere saldature precise di questi materiali, garantendo l'integrità della struttura.

- Elevata precisione e requisiti di alta qualità: la saldatura di componenti aerospaziali richiede un'altissima precisione e qualità. La saldatura laser può efficacemente evitare la zona termicamente alterata e le deformazioni di saldatura che possono verificarsi con i metodi di saldatura tradizionali, garantendo la resistenza e la durata dei componenti saldati.

Industria elettronica

I piccoli componenti dei dispositivi elettronici vengono spesso saldati con precisione tramite saldatura laser per garantirne l'elevata affidabilità e stabilità. La saldatura laser può garantire saldature profonde ad alta precisione per evitare di danneggiare altri componenti, rendendola adatta alla produzione di componenti microelettronici.

- Componenti microelettronici: la saldatura laser è spesso utilizzata per saldare componenti microelettronici, come sensori, batterie, circuiti integrati, ecc. Questi componenti hanno requisiti molto elevati per quanto riguarda la qualità della saldatura e la saldatura laser può fornire un apporto termico preciso per evitare danni termici e deformazioni dei componenti.

- Saldatura di precisione: nel settore elettronico, la tecnologia di saldatura laser consente di realizzare giunzioni di componenti di piccole dimensioni con estrema precisione, senza danneggiare i componenti sensibili circostanti.

- Migliora l'affidabilità del prodotto: la saldatura laser può garantire giunzioni saldate resistenti e stabili, garantendo l'affidabilità e la durata dei prodotti elettronici durante l'uso a lungo termine.

La tecnologia di saldatura laser è ampiamente utilizzata in molti settori, come quello automobilistico, aerospaziale, elettronico, medicale, degli utensili di precisione, ecc., grazie alla sua elevata precisione, elevata efficienza e adattabilità a materiali complessi. Con il progresso scientifico e tecnologico, la saldatura laser svolgerà un ruolo importante in sempre più settori, soddisfacendo le esigenze dell'industria moderna in termini di saldatura di alta qualità e precisione e promuovendo lo sviluppo delle tecnologie di produzione in vari settori.

Riassumere

Il processo per ottenere una penetrazione profonda mediante saldatura laser è complesso e preciso, e coinvolge l'interazione tra laser e materiale, l'ottimizzazione e il controllo di molteplici fattori chiave e molteplici meccanismi di penetrazione profonda. Grazie al controllo preciso dei parametri laser e al monitoraggio in tempo reale, è possibile ottenere una saldatura profonda senza compromettere la qualità del materiale. Questa tecnologia è ampiamente utilizzata in molti settori, soprattutto in quelli ad alta precisione come quello automobilistico, aerospaziale ed elettronico. Con il continuo sviluppo tecnologico, la saldatura laser offrirà i suoi vantaggi unici in un numero sempre maggiore di settori.

Nel contenuto precedente, abbiamo analizzato approfonditamente i principi e i processi della saldatura laser, concentrandoci su come ottenere una fusione profonda e sulle strategie di controllo chiave. In qualità di leader del settore, Laser AccTek si impegna a fornire soluzioni di saldatura laser efficienti. Il nostro saldatrici laser Siamo in grado di soddisfare le esigenze di saldatura di alta precisione e alta qualità di diversi settori. Per qualsiasi domanda o esigenza, non esitate a contattarci per una consulenza e un servizio più professionali sulla saldatura laser.

Informazioni sui contatti

- [email protected]

- [email protected]

- +86-19963414011

- N. 3 Zona A, zona industriale di Lunzhen, città di Yucheng, provincia di Shandong.

Ottieni soluzioni laser