Come ottenere la larghezza minima di incisione nel taglio laser CO2?

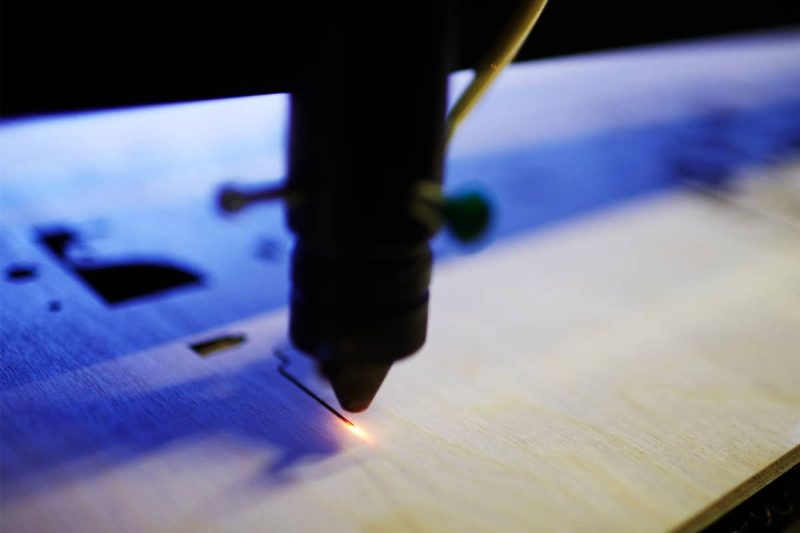

La tecnologia di taglio laser CO2 è ampiamente utilizzata nel processo di taglio di vari materiali come la lavorazione di metalli, plastica, legno, tessuti, ecc., grazie ai suoi vantaggi di elevata precisione, alta velocità e lavorazione senza contatto. La larghezza di taglio si riferisce alla larghezza dell'incisione formata dal raggio laser durante il processo di taglio. Questo indicatore influenza direttamente la precisione e la qualità del taglio. Una larghezza di incisione inferiore può ottenere un effetto di lavorazione più raffinato, migliorare la precisione del prodotto, ridurre gli sprechi di materiale e i costi di produzione. Pertanto, è un criterio importante per misurare la qualità del taglio laser.

Il controllo della larghezza di incisione non serve solo a migliorare la qualità del prodotto, ma è anche strettamente correlato al tasso di utilizzo dei materiali, alla praticità delle lavorazioni successive e all'efficienza produttiva complessiva. Per i produttori, l'ottimizzazione della larghezza di incisione è direttamente correlata al controllo dei costi di produzione. Soprattutto nella produzione su larga scala, una larghezza di incisione eccessiva può comportare sprechi di materiale e compromettere il regolare svolgimento dei processi successivi. Pertanto, un controllo preciso della larghezza di incisione è fondamentale per ottenere una produzione efficiente e a basso costo.

Sommario

Fattori chiave che influenzano la larghezza del taglio laser CO2

L'effetto di taglio della tecnologia laser CO2 è influenzato da molti fattori, e la larghezza del kerf è uno degli indicatori più critici. Regolando e ottimizzando opportunamente questi fattori, i produttori possono migliorare l'efficienza produttiva e ridurre le perdite di materiale, garantendo al contempo un'elevata precisione. Di seguito sono riportati diversi fattori chiave che influenzano la larghezza del kerf e le relative strategie di ottimizzazione:

Dimensione del fuoco laser: la dimensione del fuoco laser influisce direttamente sul diametro del punto, e più piccolo è il punto, più stretta è la larghezza dell'incisione. Più precisa è la messa a fuoco, maggiore è la concentrazione di energia del raggio laser, migliorando così la precisione di taglio. Per ottimizzare la larghezza dell'incisione, è importante scegliere la lente con la giusta lunghezza focale. Generalmente, una lente con lunghezza focale corta può fornire un diametro di fuoco inferiore, ottenendo così un effetto di taglio più raffinato. Per diversi materiali ed esigenze di taglio, la dimensione del fuoco può essere ottimizzata regolando la lunghezza focale per garantire il miglior effetto di taglio.

Potenza laser: la potenza laser determina direttamente l'intensità di energia termica del raggio laser, che influenza gli effetti di fusione, evaporazione e taglio durante il processo. Se la potenza laser è troppo elevata, è facile che l'incisione sia troppo ampia o addirittura che il materiale venga bruciato; se la potenza è troppo bassa, il laser potrebbe non essere in grado di penetrare completamente il materiale, con conseguente taglio incompleto. È fondamentale regolare la potenza laser al valore ottimale in base allo spessore e alle proprietà dei diversi materiali. Ad esempio, per i materiali più spessi, la potenza deve essere aumentata in modo appropriato, mentre per i materiali sottili, la potenza può essere ridotta per evitare che l'incisione sia troppo ampia. Regolando accuratamente la potenza, i produttori possono ottenere un taglio preciso ed efficiente.

Velocità di taglio: anche la velocità di taglio gioca un ruolo importante nel taglio laser. Aumentare opportunamente la velocità di taglio può non solo ridurre la zona termicamente alterata e l'impatto del materiale fuso sul bordo del taglio, ma anche migliorare l'efficienza produttiva. Tuttavia, se la velocità di taglio è troppo elevata, il raggio laser potrebbe non avere abbastanza tempo per penetrare completamente il materiale, con conseguente taglio incompleto; al contrario, una velocità troppo bassa può causare un taglio troppo ampio e produrre una quantità fusa eccessiva. Per ottimizzare l'effetto di taglio, la velocità di taglio deve essere regolata con precisione in base al tipo e allo spessore del materiale per garantire che la larghezza di taglio sia ridotta al minimo.

Tipo e pressione del gas ausiliario: il gas ausiliario svolge un ruolo fondamentale nel taglio laser. I gas ausiliari comunemente utilizzati sono ossigeno, azoto e aria. L'ossigeno può migliorare la reazione di combustione durante il processo di taglio ed è adatto al taglio di materiali come ferro e acciaio; l'azoto può ridurre l'ossidazione ed è adatto a materiali come l'acciaio inossidabile; l'aria è ampiamente utilizzata in una varietà di materiali grazie alla sua economicità. Oltre al tipo di gas, anche la pressione del gas influisce sulla qualità del taglio. Una pressione del gas adeguata può aiutare a rimuovere la fusione e impedirne l'adesione al bordo dell'incisione, riducendone così la larghezza. Una pressione del gas inferiore può impedire la rimozione efficace della fusione e aumentare la larghezza dell'incisione, pertanto è necessario selezionare la pressione e il tipo di gas appropriati per ottimizzare l'effetto di taglio.

Proprietà dei materiali: le proprietà dei diversi materiali possono influenzare significativamente la precisione del taglio laser. Proprietà del materiale come il tasso di assorbimento, la conduttività termica e il punto di fusione influiscono direttamente sull'efficienza di trasmissione del raggio laser e sulla qualità del taglio. I materiali altamente riflettenti (come alluminio, rame, ecc.) tendono a riflettere e disperdere il raggio laser, riducendo così l'effetto di taglio. Per questi materiali, è necessario ottimizzare i parametri laser, in particolare per aumentare la densità di potenza, per garantire che il laser possa penetrare efficacemente nel materiale. Al contrario, i materiali poco riflettenti come l'acciaio sono più facili da tagliare. Quando si tagliano materiali diversi, i produttori dovrebbero regolare i parametri di taglio in base alle caratteristiche del materiale per garantire la migliore qualità di taglio e la minima larghezza di incisione.

Ottimizzazione del percorso di taglio: l'ottimizzazione del percorso di taglio è fondamentale anche per il controllo della larghezza di incisione. Un percorso di taglio fluido può ridurre l'errore del raggio laser quando la direzione cambia ed evitare incisioni irregolari. Soprattutto quando si tagliano forme complesse, una progettazione razionale del percorso e la riduzione di curve e arresti di emergenza possono migliorare significativamente la precisione di taglio. Inoltre, l'ottimizzazione delle strategie di avanzamento e retrazione può contribuire a ridurre l'ablazione del materiale ed evitare la deformazione dell'incisione causata da un riscaldamento eccessivo. Durante la progettazione del percorso, è necessario evitare il più possibile curve rapide e percorsi irregolari per garantire che l'energia sia distribuita uniformemente durante il processo di taglio, controllando così la larghezza di incisione.

Controllando e ottimizzando con precisione questi fattori chiave, i produttori possono ridurre i costi di produzione, migliorare l'utilizzo dei materiali e aumentare l'efficienza produttiva, garantendo al contempo un taglio ad alta precisione.

Strategia di ottimizzazione per ottenere la larghezza minima del taglio

Per ottenere la larghezza minima del kerf nel taglio laser CO2, è necessario considerare diverse strategie di ottimizzazione. Queste strategie non solo migliorano la precisione di taglio, ma riducono anche efficacemente gli sprechi di materiale e migliorano l'efficienza produttiva. Di seguito sono riportati i principali metodi di ottimizzazione per ottenere la larghezza minima del kerf:

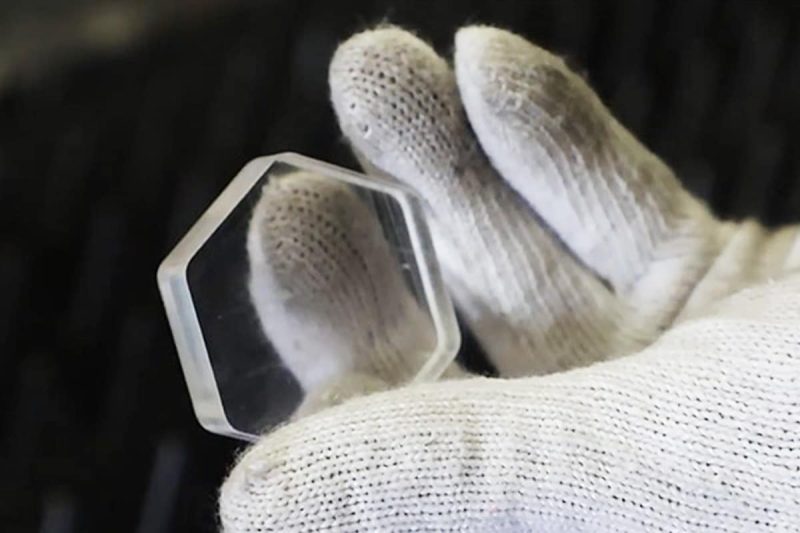

Ottimizzazione del sistema ottico: la qualità del sistema ottico influisce direttamente sull'effetto di focalizzazione del raggio laser, che a sua volta influisce sulla finezza dell'incisione. La scelta di una lente ottica di alta qualità può garantire che il raggio laser sia focalizzato uniformemente sulla superficie del materiale bersaglio, ottenendo così un effetto di taglio stabile e preciso. L'utilizzo di una lente con lunghezza focale corta (ad esempio una lunghezza focale di 2,5 pollici) è una strategia importante per ottimizzare la focalizzazione del raggio laser. Una lente con lunghezza focale corta può focalizzare un diametro dello spot più piccolo, riducendo così la diffusione del raggio laser e riducendo notevolmente la larghezza dell'incisione. Uno spot più piccolo può non solo migliorare la precisione di taglio, ma anche ridurre l'impatto termico sul materiale e garantire stabilità durante il processo di taglio.

Regolazione accurata della potenza e della velocità del laser: la potenza del laser e la velocità di taglio sono due fattori importanti che influenzano la larghezza dell'incisione. Il miglior effetto di taglio si ottiene regolando accuratamente la combinazione di potenza e velocità del laser. L'utilizzo della modalità a impulsi può ridurre il tempo di riscaldamento continuo, riducendo così la zona termicamente alterata (HAZ) e il fenomeno di fusione ai margini dell'incisione. La modalità a impulsi rende la distribuzione dell'energia laser più uniforme ed evita il problema del surriscaldamento causato dall'elevata potenza continua. Allo stesso tempo, la regolazione della potenza del laser in base allo spessore del materiale può garantire che il raggio laser possa penetrare completamente il materiale e controllare la larghezza dell'incisione. Per i materiali più sottili, ridurre opportunamente la potenza per evitare un eccessivo accumulo di calore; per i materiali più spessi, aumentare opportunamente la potenza per garantire la qualità del taglio, prestando comunque attenzione al controllo della larghezza dell'incisione.

Regolazione dei parametri del gas ausiliario: il gas ausiliario svolge un ruolo importante nel taglio laser a CO2. Non solo aiuta a rimuovere la fusione prodotta durante il processo di taglio, ma controlla anche la qualità del taglio ottimizzando la pressione del gas. Aumentare opportunamente la pressione del gas può rimuovere efficacemente le scorie prodotte durante il processo di taglio ed evitare che aderiscano al bordo dell'incisione, mantenendo così una larghezza di incisione ridotta. Nella scelta del gas ausiliario, l'azoto è uno dei gas più comunemente utilizzati, soprattutto per i materiali che necessitano di ridurre l'ossidazione e migliorare la finitura del taglio. L'azoto può non solo ridurre efficacemente l'ossidazione della superficie del materiale, ma anche mantenere l'incisione liscia durante il processo di taglio, ottenendo così un effetto di taglio di qualità superiore.

Ottimizzazione del software e dei parametri CNC: i sistemi CNC ad alta precisione possono migliorare efficacemente la precisione del taglio laser e contribuire a ridurre le deviazioni di taglio causate da errori meccanici. Utilizzando sistemi CNC avanzati, è possibile ottimizzare il percorso di taglio e ridurre gli errori causati dai cambiamenti nella direzione del raggio laser. Una pianificazione accurata del percorso aiuta a ridurre gli errori causati da curve e percorsi irregolari durante il taglio. Inoltre, l'utilizzo di un sistema di messa a fuoco automatica è un'altra strategia importante per ottimizzare la larghezza di incisione. Il sistema di messa a fuoco automatica può regolare automaticamente la posizione di messa a fuoco del laser in base allo spessore, alla forma e ai requisiti di taglio del materiale per garantire che il raggio laser sia sempre focalizzato nella posizione migliore, evitando così incisioni irregolari o troppo ampie dovute a una posizione di messa a fuoco errata.

Riduzione della zona termicamente alterata (ZTA): la dimensione della ZTA è strettamente correlata all'accumulo di calore durante il processo di taglio laser. Un calore eccessivo può causare un'eccessiva fusione della superficie del materiale, aumentando così la larghezza dell'incisione e compromettendo la qualità del taglio. Per ridurre la zona termicamente alterata, il taglio ad alta velocità è una strategia efficace. Il taglio ad alta velocità può accelerare il movimento del raggio laser, riducendo così l'accumulo di calore sulla superficie del materiale ed evitando la fusione e l'allargamento del bordo dell'incisione. Tuttavia, quando si utilizza il taglio ad alta velocità, è necessario assicurarsi che l'energia del raggio laser sia sufficiente a penetrare il materiale. Per ottimizzare ulteriormente la qualità del taglio, è possibile combinare tecnologie di raffreddamento, come il raffreddamento a spruzzo o la doppia iniezione di gas, che possono ridurre efficacemente la temperatura dell'area di taglio, evitare il surriscaldamento e garantire un effetto di taglio più preciso e stabile.

Combinando le strategie di ottimizzazione sopra descritte, i produttori possono raggiungere efficacemente la larghezza minima del taglio laser a CO2. Grazie al continuo progresso tecnologico e alla continua ottimizzazione delle attrezzature, queste strategie contribuiranno a migliorare ulteriormente la precisione di taglio, ridurre gli sprechi di materiale e migliorare l'efficienza produttiva.

Riassumere

Ottenere la larghezza minima del taglio non è una semplice regolazione dei parametri, ma un processo che richiede una valutazione approfondita di molti fattori. Ottimizzando accuratamente la messa a fuoco del laser, l'impostazione della potenza, la velocità di taglio, il tipo e la pressione del gas ausiliario e il controllo software, i produttori possono massimizzare l'efficienza produttiva e ridurre gli sprechi di materiale, garantendo al contempo la qualità del taglio. Una regolazione precisa della messa a fuoco del laser può garantire la dimensione dello spot dell'area di taglio ed evitare zone eccessivamente alterate dal calore durante il processo di taglio, garantendo così un taglio fine e uniforme. La combinazione precisa di potenza e velocità di taglio può evitare un eccessivo accumulo di calore e ridurre l'impatto della fusione sulla larghezza di taglio. Il gas ausiliario corretto può non solo rimuovere le scorie, ma anche prevenire l'ossidazione, migliorando ulteriormente la qualità del taglio. Allo stesso tempo, l'utilizzo di software CNC avanzati e della tecnologia di messa a fuoco automatica può ottimizzare costantemente il percorso di taglio e la messa a fuoco del raggio laser per garantire stabilità e uniformità dell'effetto di taglio.

Grazie al continuo sviluppo tecnologico, anche le prestazioni e la precisione di controllo delle macchine per il taglio laser a CO2 sono in costante miglioramento. I produttori possono ottenere effetti di taglio più precisi regolando e ottimizzando costantemente i fattori sopra menzionati, combinati con il continuo progresso della tecnologia ottica, dei sistemi di controllo automatizzati e di un sistema di raffreddamento efficiente. In definitiva, il raggiungimento della larghezza di incisione minima non solo migliora la precisione di taglio, ma porta anche a una maggiore efficienza produttiva, riduce i costi dei materiali e migliora significativamente i vantaggi economici della linea di produzione nell'utilizzo a lungo termine. Pertanto, per gli utenti di Macchine taglio laser CO2, l'apprendimento continuo e la padronanza di queste strategie di ottimizzazione saranno la chiave per migliorare la capacità produttiva complessiva e la competitività.

Ottieni soluzioni laser

Laser AccTek fornisce apparecchiature di taglio laser CO2 ad alta precisione che supportano la messa a fuoco intelligente, l'ottimizzazione automatica del percorso e un controllo efficiente del gas ausiliario per garantire la larghezza minima dell'incisione e ottenere una lavorazione di precisione. Contattaci per ottenere soluzioni di taglio laser personalizzate per migliorare l'efficienza produttiva e la precisione della lavorazione!

Informazioni sui contatti

- [email protected]

- [email protected]

- +86-19963414011

- N. 3 Zona A, zona industriale di Lunzhen, città di Yucheng, provincia di Shandong.

Ottieni soluzioni laser