Comprendere l'impatto della saldatura laser sulle proprietà meccaniche dei materiali saldati

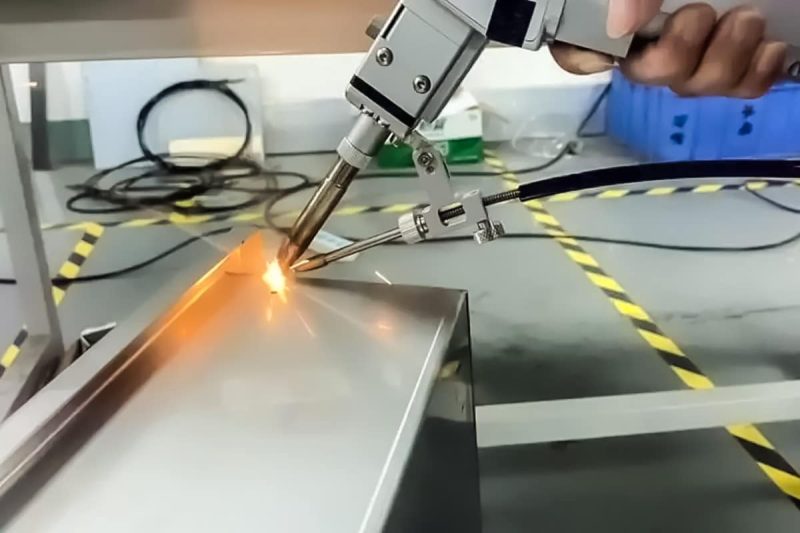

In quanto tecnologia di saldatura avanzata senza contatto e ad alta densità energetica, la saldatura laser è ampiamente utilizzata nei settori automobilistico, aerospaziale ed elettronico grazie alla buona qualità della saldatura, alla ridotta zona termicamente alterata e all'elevato grado di automazione. Nelle applicazioni pratiche, la saldatura laser ha un'influenza importante sulle proprietà meccaniche (resistenza, duttilità, tenacità e resistenza alla fatica) dei materiali. Questo articolo analizzerà approfonditamente quattro aspetti: variazioni delle proprietà meccaniche, meccanismi di deterioramento, fattori chiave che influenzano il processo e strategie di ottimizzazione, per aiutare ingegneri e acquirenti a selezionare al meglio le apparecchiature di saldatura laser e a ottimizzare i parametri di processo.

Sommario

Effetto della saldatura laser sulle proprietà meccaniche

Nella produzione moderna, rispetto ad altri metodi di saldatura tradizionali, saldatrici laser può riscaldarsi e raffreddarsi rapidamente in tempi molto brevi, causando cambiamenti significativi nella struttura organizzativa della zona di saldatura e della zona termicamente alterata (ZTA), con un profondo impatto sulle proprietà meccaniche del materiale. Quanto segue sarà approfondito in dettaglio da quattro aspetti: resistenza, duttilità, tenacità e resistenza alla fatica.

Forza

La saldatura laser utilizza un raggio laser focalizzato per formare una saldatura a penetrazione profonda sulla superficie del materiale. Il metallo saldato subisce una rapida solidificazione per formare una struttura densa e a grana fine, riducendo efficacemente difetti come pori e inclusioni, in modo da ottenere solitamente una resistenza alla trazione e uno snervamento paragonabili o addirittura superiori a quelli del materiale base. Tuttavia, se l'apporto termico è eccessivo o la distribuzione dell'energia non è uniforme, è facile che si verifichino sovra-bruciature o sotto-fusioni locali, microcricche o penetrazione incompleta, con conseguenti difetti come una ridotta resistenza della saldatura. Pertanto, ottimizzare la potenza del laser, la velocità di saldatura e la posizione del fuoco è fondamentale per garantire la resistenza della saldatura.

Duttilità

A causa della rapida velocità di raffreddamento durante la saldatura laser, l'area ZTA genera spesso una struttura martensitica ad alta durezza o perlitica fine, che può aumentare la durezza apparente ma può ridurre la duttilità plastica. Controllando con precisione la velocità di saldatura e la densità di energia laser per ottenere un ragionevole livello di apporto termico, è possibile promuovere la formazione di grani equiassici o ricristallizzati e bilanciare resistenza e duttilità per garantire che la saldatura abbia sufficiente plasticità quando sottoposta a carichi d'impatto o processi di deformazione.

Resistenza

La tenacità è un indicatore importante della capacità del materiale di resistere alla propagazione delle cricche. La stretta zona termicamente alterata della macchina per saldatura laser riduce il gradiente di durezza tra il materiale base e l'area di saldatura, il che favorisce il miglioramento della tenacità complessiva. Soprattutto su materiali soggetti a fratture fragili, come l'acciaio inossidabile e le leghe di alluminio, la saldatura laser può ridurre significativamente la sensibilità alle cricche. Tuttavia, in scenari applicativi a bassa temperatura o ad alto impatto, è necessario un trattamento termico post-saldatura per eliminare le tensioni di trazione residue attraverso processi di rinvenimento o invecchiamento, al fine di migliorare ulteriormente la tenacità.

Resistenza alla fatica

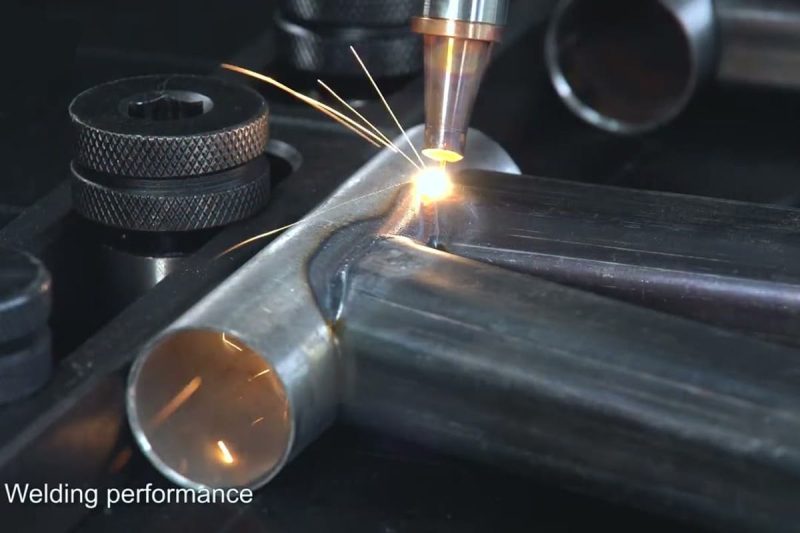

La geometria della saldatura, la qualità della superficie e la distribuzione delle tensioni residue sono fattori chiave che influenzano la durata a fatica. Le macchine per saldatura laser possono realizzare microsaldature coniche o a scaglie di pesce, ridurre le aree di concentrazione delle tensioni e quindi migliorare la resistenza a fatica. Tuttavia, in presenza di microcricche, spruzzi o scorie non pulite sulla superficie della saldatura, le tensioni residue di trazione non vengono rilasciate efficacemente, diventando la fonte di innesco delle cricche da fatica. Pertanto, i difetti superficiali possono essere eliminati e le tensioni residue possono essere ridistribuite attraverso processi di lucidatura post-saldatura, invecchiamento tramite vibrazioni o rinvenimento delicato per prolungare la durata a fatica dei componenti saldati.

Grazie all'elevata densità di energia e al controllo preciso dell'energia, le macchine per saldatura laser consentono di ottenere un rinforzo a grana fine e una formazione di zone termicamente alterate ristrette nell'area di saldatura, contribuendo a migliorare la resistenza, la tenacità e la resistenza alla fatica dei componenti saldati. Allo stesso tempo, tuttavia, è necessario prestare attenzione anche alle potenziali sfide poste dalla duttilità e dalle tensioni residue. Ottimizzando i parametri di saldatura laser, progettando razionalmente la geometria della saldatura e combinando il trattamento termico post-saldatura, è possibile mantenere o addirittura migliorare le proprietà meccaniche complessive dei componenti saldati, garantendo al contempo un'elevata efficienza e un'affidabile garanzia di qualità per le applicazioni a valle.

Meccanismo di deterioramento del materiale durante la saldatura laser

Sebbene la saldatura laser offra notevoli vantaggi in termini di elevata densità energetica e velocità di raffreddamento estremamente rapida, l'influenza del ciclo termico sulla microstruttura del metallo non può essere ignorata. Il deterioramento dei materiali durante la saldatura si riflette principalmente nella formazione di zone termicamente alterate (ZTA), nella crescita dei grani e nel processo di ricristallizzazione, nonché nella distribuzione e nell'accumulo di tensioni residue. Questi fattori determinano direttamente le proprietà meccaniche e la durata della saldatura e costituiscono una base importante per la valutazione della qualità della saldatura. Di seguito analizzeremo uno per uno questi tre meccanismi fondamentali.

Formazione della zona termicamente alterata

La zona termicamente alterata si riferisce all'area che non fonde durante la saldatura, ma subisce trasformazioni metallografiche e cambiamenti strutturali dovuti all'aumento di temperatura. La zona termicamente alterata della saldatura laser è molto più stretta di quella dei processi tradizionali come la saldatura ad arco, ma il suo gradiente di temperatura è estremamente ampio e la temperatura nell'area può variare improvvisamente da centinaia di gradi a valori inferiori al punto di fusione. In generale, le ZTA possono essere suddivise in:

- Zona a grana grossa: in prossimità della linea di fusione, i grani crescono notevolmente, la durezza aumenta, ma la tenacità diminuisce notevolmente.

- Zona a grana fine: la temperatura è leggermente inferiore rispetto alla zona a grana grossa, i grani crescono moderatamente e la resistenza e la tenacità sono relativamente buone.

- Zona di ricristallizzazione parziale/amorfa: più lontana dalla saldatura, la struttura metallografica è complessa e diversificata.

Le diverse proporzioni e distribuzioni regionali influiranno direttamente sulla resistenza, sulla duttilità e sulle prestazioni di fatica del giunto saldato.

Crescita del grano e ricristallizzazione

Ad alte temperature, i grani metallici hanno una forte spinta termodinamica e si verifica la crescita o ricristallizzazione dei grani.

- Crescita del grano: il diametro del grano del metallo di saldatura e l'area HAZ aumentano e i bordi del grano diminuiscono, con conseguente aumento della durezza ma diminuzione della tenacità, che lo rende particolarmente incline a diventare un percorso di propagazione delle cricche.

- Ricristallizzazione: dopo la saldatura e il successivo raffreddamento, alcune aree subiscono una ricristallizzazione, generando una nuova struttura cristallina equiassiale uniforme e fine, che è molto utile per migliorare le proprietà meccaniche complessive.

Il controllo del rapporto di crescita e ricristallizzazione dei grani è un mezzo importante per garantire le prestazioni dei giunti saldati. Ad esempio, regolando la potenza e la velocità di saldatura, è possibile ottenere un rapido riscaldamento-raffreddamento, limitare l'ingrossamento dei grani e favorire la ricristallizzazione.

Stress residuo

L'apporto termico della saldatura laser è concentrato e localizzato, quindi si forma un complesso campo di tensioni residue attorno alla saldatura e alla ZTA. Le tensioni residue sono solitamente suddivise in:

- Sollecitazione residua di trazione: concentrata sulla superficie della saldatura e sulla superficie della zona termicamente alterata, favorisce l'innesco di cricche, riduce la durata a fatica e la resistenza alla corrosione.

- Stress residuo compressivo: distribuito all'interno della saldatura e in zone lontane dalla saldatura, ha un certo effetto positivo nell'inibire la propagazione delle cricche.

Se la sollecitazione di trazione non può essere efficacemente rilasciata, diventerà un rischio per la sicurezza in esercizio. Pertanto, in molte strutture importanti, è necessario un trattamento termico post-saldatura (come il rinvenimento a bassa temperatura e l'invecchiamento per vibrazioni) per ridurre la sollecitazione di trazione residua e migliorare l'affidabilità in esercizio dei componenti saldati.

Durante la saldatura laser, il microdeterioramento del materiale si concentra principalmente nell'evoluzione organizzativa della zona termicamente alterata, nella variazione della dimensione del grano e nella generazione di tensioni residue. Sebbene la saldatura laser offra i vantaggi di ridurre la ZTA e l'apporto termico, se i parametri di saldatura e il ciclo termico non sono adeguatamente controllati, possono comunque verificarsi grani grossolani, tensioni di trazione residue e altri fattori sfavorevoli. Regolando accuratamente i parametri di processo, ottimizzando la distribuzione dell'energia e implementando un appropriato trattamento post-saldatura, è possibile sfruttare appieno l'elevata efficienza della saldatura laser, riducendo al minimo l'impatto negativo sulle proprietà del materiale, raggiungendo così un equilibrio tra qualità della saldatura e sicurezza del servizio.

Fattori chiave che influenzano le modifiche delle proprietà meccaniche

Durante la saldatura laser, le proprietà meccaniche della saldatura e del metallo circostante non sono statiche, ma sono influenzate da una varietà di fattori di processo. Diverse combinazioni di parametri di saldatura determinano direttamente la penetrazione della saldatura, la struttura del metallo, la distribuzione delle tensioni residue e il rischio di difetti, influenzando così la resistenza, la tenacità, la duttilità e la resistenza alla fatica del prodotto finito. La comprensione approfondita di questi fattori chiave e la loro ottimizzazione pratica sono fondamentali per garantire la qualità e la stabilità della saldatura. Di seguito verranno discussi il loro meccanismo d'azione e le idee di ottimizzazione da quattro punti di vista: apporto termico e densità di energia, velocità di saldatura, progettazione e geometria del giunto e trattamento termico post-saldatura.

Apporto termico e densità energetica

Durante la saldatura laser, l'apporto termico e la densità di energia sono le variabili di processo fondamentali che determinano la penetrazione, la formazione della saldatura e l'evoluzione della microstruttura. L'apporto termico si riferisce all'energia termica assorbita dalla saldatura per unità di lunghezza, che determina direttamente il volume del bagno di fusione e la distribuzione della temperatura nell'area di saldatura. Un apporto termico troppo elevato, sebbene contribuisca a ottenere una saldatura a penetrazione profonda e a migliorare la resistenza del giunto, porterà anche a un significativo ingrossamento dei grani, aumenterà l'ampiezza della zona termicamente alterata e causerà l'accumulo di tensioni di trazione residue nella saldatura, riducendo così duttilità e tenacità. Al contrario, un apporto termico troppo basso causerà una fusione insufficiente del metallo di saldatura, con conseguenti difetti come penetrazione incompleta, pori e inclusioni di scoria, che influenzeranno la densità e la resistenza a fatica del giunto.

La densità di energia è strettamente correlata alla distribuzione di potenza del raggio laser nell'area di saldatura. Un'elevata densità di energia può fondere rapidamente il metallo in tempi molto brevi, creando una saldatura con caratteristiche di "profonda penetrazione e formazione di cordoni stretti", particolarmente critiche per migliorare la resistenza e la precisione dimensionale della saldatura. Tuttavia, se la densità di energia è distribuita in modo non uniforme, è anche molto facile che si verifichino problemi come sovracottura locale, schizzi o morfologia anomala del bagno di fusione, che compromettono la coerenza e l'estetica della saldatura. Pertanto, nella formulazione del processo effettivo, è necessario combinare il tipo di materiale, lo spessore della piastra e le prestazioni di saldatura richieste per controllare accuratamente la potenza del laser, la posizione di messa a fuoco e la velocità di avanzamento, al fine di ottenere un livello di energia in ingresso ideale e una distribuzione uniforme dell'energia.

Velocità di saldatura

La velocità di saldatura è uno dei parametri più importanti che influenzano l'intensità dell'apporto termico e la velocità di raffreddamento del cordone. All'aumentare della velocità di saldatura, l'apporto termico per unità di tempo diminuisce e la velocità di raffreddamento del bagno fuso accelera, limitando così le dimensioni della zona termicamente alterata e la formazione di una struttura a grana grossa, che contribuisce ad affinare i grani e a migliorare la resistenza e la durezza del metallo di saldatura. In condizioni di elevata velocità di saldatura, la saldatura laser può ottenere deformazioni minori e un'eccellente precisione dimensionale, il che la rende particolarmente adatta per applicazioni che richiedono elevati requisiti di precisione del pezzo, come la produzione di lamiere di precisione e componenti aerospaziali.

Tuttavia, se la velocità di saldatura è impostata su un valore troppo alto, la fluidità del bagno di fusione sarà indebolita e il metallo non sarà in grado di bagnare completamente il bordo del giunto, con conseguenti problemi di qualità come discontinuità della saldatura, mancanza di fusione e inclusione di scorie. Al contrario, quando la velocità di saldatura è troppo bassa, l'apporto termico della saldatura aumenta significativamente, il volume del bagno di fusione si espande e il processo di raffreddamento si prolunga, aggravando l'ingrossamento del grano e aumentando il livello di stress residuo. Per trovare un equilibrio tra elevata resistenza e tenacità, la selezione della velocità di saldatura deve essere verificata mediante più cicli di test in base allo spessore del pezzo, alla potenza del laser e alla forma del giunto, cercando di rendere la saldatura uniforme e densa, perfezionare la struttura e ridurre al minimo i difetti di saldatura.

Progettazione e geometria del giunto

La progettazione e la geometria dei giunti hanno un impatto diretto e di vasta portata sulle proprietà meccaniche e sull'affidabilità dei giunti saldati al laser. Diverse forme dei giunti non solo determinano la profondità e l'ampiezza della penetrazione, ma influenzano anche la distribuzione delle sollecitazioni nella saldatura e i tipi di difetti che possono verificarsi. Per la saldatura di lamiere sottili, i giunti di testa possono fornire saldature continue e uniformi e ridurre le difficoltà di assemblaggio; mentre per lamiere di medio e spessori o pezzi sottoposti a carichi elevati, l'uso di scanalature a V, a Y e di altro tipo è più utile per aumentare il volume del metallo di saldatura, migliorare la qualità della fusione e la resistenza alla fatica della saldatura.

Una geometria ragionevole del giunto può anche contribuire a ridurre l'area di concentrazione delle sollecitazioni di saldatura ed evitare che microcricche si estendano lungo il bordo del giunto. Parametri dettagliati come dimensione della saldatura, angolo, profondità della scanalatura e spazio di giunzione devono essere adattati in base ai diversi materiali e alle condizioni di carico. Ad esempio, le scanalature a V sono adatte per la saldatura a penetrazione profonda e riducono il rischio di fusione incompleta, mentre le scanalature a U o a doppia V possono realizzare saldature multipassata su lamiere spesse, migliorando la resistenza e la tenacità complessive del giunto. Grazie alla progettazione standardizzata del giunto e all'assemblaggio di precisione, è possibile ridurre al minimo i difetti di saldatura e migliorare la coerenza del prodotto e l'affidabilità a lungo termine.

Trattamento termico post-saldatura (PWHT)

Il trattamento termico post-saldatura (PWHT) è una parte importante del processo di saldatura laser per garantire la stabilità delle prestazioni del giunto e migliorarne l'affidabilità. A causa delle caratteristiche di riscaldamento locale ad alta temperatura e di raffreddamento estremamente rapido della saldatura laser, nella zona di saldatura e nella zona termicamente alterata si verificano solitamente elevate sollecitazioni di trazione, il che non solo aumenta il rischio di frattura fragile a bassa temperatura, ma compromette anche la durata a fatica. Attraverso un processo PWHT ragionevole, le sollecitazioni residue possono essere significativamente ridotte, la microstruttura del metallo può essere ottimizzata e la tenacità e le proprietà meccaniche del giunto saldato possono essere ulteriormente migliorate.

Nelle applicazioni pratiche, il PWHT include principalmente diversi metodi di processo: il rinvenimento viene utilizzato per ridurre la fragilità della struttura temprata e migliorare la tenacità e la duttilità del giunto; la ricottura migliora la stabilità dimensionale della saldatura ammorbidendo la struttura e rilasciando le tensioni residue; l'invecchiamento contribuisce a stabilizzare la microstruttura del metallo saldato e migliora la resistenza a lungo termine e la resistenza alla corrosione; inoltre, l'invecchiamento per vibrazione può essere utilizzato anche come mezzo ausiliario per dissipare ulteriormente alcune tensioni residue attraverso la vibrazione meccanica. Ogni processo ha il suo specifico scenario applicativo e intervallo di temperatura. Ad esempio, le parti in acciaio vengono solitamente rinvenute a 550~650 °C, le leghe di alluminio sono adatte all'invecchiamento artificiale a circa 160 °C e le leghe di titanio ad alta resistenza devono essere ricotte in un ambiente sotto vuoto per evitare l'ossidazione e il degrado delle prestazioni.

La corretta selezione ed esecuzione del trattamento termico post-saldatura può non solo ridurre l'innesco di cricche e migliorare la tenacità a bassa temperatura, ma anche rendere i grani più uniformi e stabili e prolungare la durata della saldatura sotto carichi complessi. Soprattutto in settori con requisiti di sicurezza estremamente elevati, come l'industria aerospaziale, i recipienti a pressione e la produzione di apparecchiature di fascia alta, il PWHT è diventato un processo chiave per garantire la qualità della saldatura e ottenere un'affidabilità a lungo termine.

In generale, durante la saldatura laser, l'apporto termico e la densità di energia determinano la profondità di penetrazione, la velocità di raffreddamento e il grado di raffinamento della microstruttura; la velocità di saldatura influisce direttamente sull'integrità della saldatura e sull'ampiezza della zona termicamente alterata; la geometria del giunto domina la distribuzione delle sollecitazioni e il controllo dei difetti; il trattamento termico post-saldatura migliora ulteriormente le proprietà meccaniche complessive dei componenti saldati regolando la microstruttura ed eliminando le sollecitazioni residue. Solo attraverso una progettazione scientifica, il debug del sistema e l'integrazione organica dei fattori sopra menzionati, è possibile massimizzare la resistenza, la duttilità, la tenacità e la resistenza alla fatica della saldatura, fornendo soluzioni di saldatura ad alta affidabilità per diversi settori industriali.

Strategie per mantenere o migliorare le proprietà meccaniche

Per ottenere elevata resistenza, elevata tenacità ed eccellente resistenza alla fatica nella saldatura laser, è necessario gestire il processo di saldatura in modo accurato. Dai parametri di saldatura alla compatibilità dei materiali fino al controllo qualità, ogni elemento influisce direttamente sulle prestazioni meccaniche finali. Le tre strategie seguenti sono progettate per aiutare le aziende a stabilire un processo sistematico per garantire una qualità del prodotto stabile e costantemente ottimizzata.

Parametri di saldatura ottimizzati

I parametri chiave, come la potenza del laser, la velocità di saldatura, la posizione del fuoco e il flusso di gas ausiliario, possono essere ottimizzati con precisione combinando la progettazione sperimentale con la simulazione numerica. Nella saldatura della lega di titanio Ti6Al4V, il metodo Taguchi è stato utilizzato per condurre esperimenti ortogonali sulla potenza del laser e sulla velocità di saldatura, riducendo con successo la porosità di 301 TP3T e aumentando la resistenza alla trazione di 51 TP3T (vedere la ricerca correlata). Per le lamiere in acciaio inossidabile, l'analisi della superficie di risposta può individuare rapidamente la combinazione ottimale tra temperatura di preriscaldamento e densità di energia laser, ottenere una corrispondenza ideale tra profondità e larghezza di penetrazione e ridurre la generazione di cricche. Monitorando dinamicamente le variazioni di temperatura e morfologia del bagno fuso, in combinazione con la regolazione del feedback online, è possibile garantire un'elevata costanza della qualità della saldatura.

Selezione e compatibilità dei materiali

A livello di materiale, per ottenere il miglior effetto di fusione e la migliore microstruttura, è preferibile utilizzare metalli con elevata compatibilità con la saldatura laser, come acciaio a basso tenore di carbonio, acciaio inossidabile e leghe di alluminio. In alcune situazioni complesse, è possibile utilizzare anche la tecnologia del filo di lega o della polvere eutettica per migliorare le prestazioni di saldatura di giunzioni metalliche dissimili; ad esempio, l'aggiunta di filo di saldatura a base di rame alla saldatura acciaio-alluminio può ridurre significativamente la formazione di fasi fragili e migliorare la resistenza a fatica. Inoltre, la pulizia superficiale prima della saldatura, un preriscaldamento moderato e l'uso di gas inerti come l'argon sono particolarmente importanti per inibire la formazione di inclusioni di ossido e pori.

Garanzia di qualità e test

L'istituzione di un solido sistema di gestione della qualità è l'ultima linea di difesa per garantire l'affidabilità dei componenti saldati al laser. Si raccomanda di combinare i controlli non distruttivi (UT, RT, PT) con il monitoraggio del processo di saldatura online (come l'imaging coerente) per rilevare difetti interni e anomalie del bagno di fusione in tempo reale. Prima che il prodotto finito venga messo in produzione, la saldatura deve essere sottoposta a prove di trazione, impatto e fatica, combinate con analisi microstrutturali per verificare l'efficacia dei parametri di processo e la selezione dei materiali. Grazie al feedback a circuito chiuso, i risultati dei test vengono utilizzati per ottimizzare continuamente il processo, riducendo significativamente il tasso di rilavorazione e migliorando la soddisfazione del cliente.

Grazie all'ottimizzazione sistematica dei parametri, alla precisa corrispondenza dei materiali e a rigorosi controlli di qualità, le proprietà meccaniche dei giunti saldati al laser possono essere notevolmente migliorate. Le tre strategie sopra descritte si completano a vicenda, non solo migliorando la resistenza e la tenacità della saldatura, ma anche prolungandone efficacemente la durata a fatica, soddisfacendo i severi requisiti di vari settori per componenti saldati ad alta affidabilità.

Riassumere

La saldatura laser sta espandendo costantemente i suoi scenari applicativi grazie ai suoi vantaggi in termini di elevata efficienza, precisione e automazione. Tuttavia, fattori come la zona termicamente alterata, il comportamento dei grani e le tensioni residue nel processo di saldatura hanno un impatto importante sulla resistenza, duttilità, tenacità e resistenza alla fatica del materiale. Ottimizzando i parametri della macchina per saldatura laser, progettando razionalmente i giunti, implementando il trattamento termico post-saldatura e sottoponendo il materiale a rigorosi controlli di qualità, è possibile mantenere o migliorare efficacemente le proprietà meccaniche dei pezzi saldati. Per gli utenti che ricercano apparecchiature di saldatura laser di alta qualità e soluzioni tecniche perfette, Laser AccTekLe attrezzature per saldatura laser di, con molti anni di esperienza nel settore e un team di ricerca e sviluppo professionale, ti forniranno soluzioni di saldatura laser personalizzate per aiutarti a continuare a essere leader nel campo della saldatura laser.

Informazioni sui contatti

- [email protected]

- [email protected]

- +86-19963414011

- N. 3 Zona A, zona industriale di Lunzhen, città di Yucheng, provincia di Shandong.

Ottieni soluzioni laser