Difetti comuni nel taglio laser CO2 e relativi metodi di mitigazione

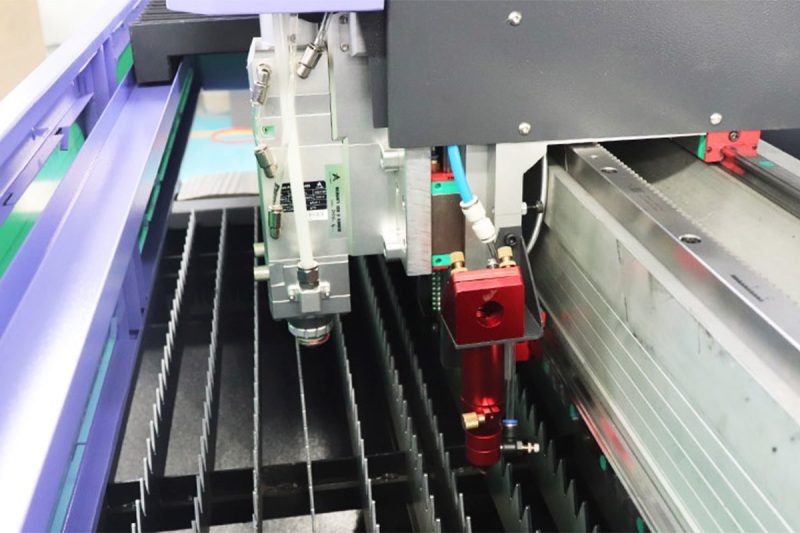

Il taglio laser a CO2 è una tecnologia di lavorazione ad alta precisione ampiamente utilizzata nella lavorazione di materiali metallici e non metallici. Utilizza un raggio laser a CO2 ad alta densità energetica per riscaldare il materiale, provocandone la fusione, la vaporizzazione o l'aspirazione tramite gas ausiliario per ottenere un taglio efficiente. Macchine per il taglio laser CO2 Sebbene presenti vantaggi come l'elevata precisione e la superficie di taglio liscia, nel funzionamento reale può comunque essere influenzato da fattori quali le proprietà del materiale, i parametri di taglio e le condizioni dell'attrezzatura, con conseguenti difetti di lavorazione. Questo articolo introdurrà i principi di base del taglio laser CO2, i difetti più comuni e i relativi metodi di mitigazione.

Sommario

Principio del taglio laser CO2

Un generatore laser a CO2 è un generatore laser a gas che utilizza principalmente il gas CO2 come mezzo di guadagno. Quando la corrente elettrica eccita il gas CO2, le molecole di gas vengono stimolate a emettere fotoni, formando un raggio laser infrarosso ad alta potenza (lunghezza d'onda 10,6 μm). Dopo che il raggio laser è stato focalizzato dal sistema ottico, la densità di energia è estremamente elevata, il che può riscaldare e fondere o vaporizzare rapidamente il materiale. Sotto l'azione di un gas ausiliario (come ossigeno, azoto o aria), la fusione viene soffiata via formando un'incisione.

Diversi tipi di gas possono influenzare la qualità del taglio, ad esempio:

- Ossigeno: favorisce la combustione e aumenta la velocità di taglio, ma ossida facilmente la superficie del materiale.

- Azoto: previene l’ossidazione ed è adatto al taglio di alta qualità di materiali come l’acciaio inossidabile.

- Aria: ha un costo inferiore ma può influire sulla qualità del taglio ed è adatta alla lavorazione di pezzi non critici.

Il taglio laser a CO2 sfrutta la sinergia tra il raggio laser infrarosso ad alta energia e il gas ausiliario per ottenere una lavorazione efficiente dei materiali. La scelta dei diversi gas ausiliari influisce direttamente sulla qualità e sull'efficienza del taglio. Le aziende dovrebbero scegliere il tipo di gas appropriato in base alle caratteristiche del materiale e ai requisiti di lavorazione per ottimizzare l'effetto di taglio e migliorare la stabilità produttiva.

Difetti comuni nel taglio laser CO2 e soluzioni

Sebbene il taglio laser a CO2 offra i vantaggi di elevata precisione ed efficienza, durante la lavorazione possono verificarsi diversi tipi di difetti dovuti a diversi fattori. Questi difetti non solo influiscono sulla qualità del taglio, ma possono anche ridurre l'efficienza produttiva e aumentare gli sprechi di materiale. Pertanto, una comprensione approfondita delle cause dei problemi più comuni e l'adozione di misure di ottimizzazione appropriate sono fondamentali per migliorare la qualità del taglio e la stabilità delle apparecchiature. Di seguito analizzeremo i difetti più comuni nel processo di taglio laser a CO2 e forniremo metodi per mitigarli.

La superficie di taglio è ruvida e presenta strisce evidenti

Cause:

Questo problema è causato principalmente dalla velocità di taglio, dalla potenza del laser e dall'instabilità del flusso di gas ausiliario. Se la velocità di taglio è troppo elevata, il materiale fuso non può essere espulso completamente, causando striature evidenti sulla superficie di taglio. Al contrario, se la velocità è troppo bassa, l'accumulo di calore può compromettere la qualità del taglio. Inoltre, una potenza insufficiente o una direzione instabile del flusso di gas possono aggravare ulteriormente il problema.

Soluzioni:

- Regolare adeguatamente la velocità di taglio per garantire la rimozione tempestiva del materiale fuso e ottenere una superficie di taglio liscia.

- Aumentare la potenza del laser per migliorare la densità energetica e garantire la penetrazione completa del materiale.

- Utilizzare gas ausiliario ad elevata purezza e ottimizzare l'angolazione dell'ugello per stabilizzare il flusso d'aria e rimuovere efficacemente le scorie.

Grave aderenza delle scorie

Cause:

Ciò è causato principalmente da fattori quali bassa pressione del gas, dimensioni non idonee dell'ugello e posizione di messa a fuoco non idonea. Una pressione del gas ausiliario insufficiente potrebbe non rimuovere efficacemente il metallo fuso, causando l'adesione delle scorie alla superficie di taglio. Inoltre, un design inappropriato dell'ugello può compromettere l'uniformità del flusso di gas e ridurre la pulizia dell'area di taglio.

Soluzioni:

- Aumentare la pressione del gas ausiliario per garantire una rapida rimozione delle scorie e ridurre l'aderenza.

- Scegliere l'ugello della dimensione appropriata per garantire una distribuzione uniforme del gas e migliorare la qualità del taglio.

- Regolare nuovamente la posizione focale per distribuire uniformemente l'energia del raggio laser e migliorare la stabilità del taglio.

Zona termicamente alterata (ZTA)

Cause:

Una potenza laser eccessiva o una bassa velocità di taglio possono causare accumulo di calore, con conseguente aumento della zona termicamente alterata. Ciò può influire sulla precisione del taglio e causare la fusione o la deformazione dei bordi.

Soluzioni:

- Ridurre opportunamente la potenza del laser per ridurre al minimo l'apporto di calore non necessario ed evitare un'eccessiva HAZ.

- Aumentare la velocità di taglio per ridurre l'esposizione del materiale alle alte temperature e minimizzare gli effetti termici.

- Utilizzare il taglio laser pulsato per ridurre gli effetti del riscaldamento continuo sul materiale e ottimizzare la qualità della lavorazione.

Precisione di taglio ridotta

Cause:

Vibrazioni della macchina, disallineamenti del percorso ottico e contaminazione delle lenti ottiche possono ridurre la precisione di taglio. Le vibrazioni influiscono sulla stabilità del raggio laser, le deviazioni del percorso ottico possono causare un posizionamento focale errato e lenti contaminate possono indebolire la trasmissione dell'energia laser.

Soluzioni:

- Eseguire regolarmente la manutenzione della macchina per ridurre al minimo l'allentamento meccanico e l'impatto delle vibrazioni.

- Ricalibrare il percorso ottico per garantire che il raggio laser rimanga accuratamente focalizzato.

- Pulisci e sostituisci le lenti ottiche per evitare che polvere o contaminazione da olio possano compromettere la trasmissione laser.

Scarsa qualità della perforazione

Cause:

Un tempo di perforazione eccessivo, un flusso di gas ausiliario instabile o il superamento della capacità di taglio della macchina possono causare una scarsa qualità della perforazione. Ciò può causare fori irregolari o zone eccessivamente alterate dal calore.

Soluzioni:

- Utilizzare tecniche di perforazione graduale o pulsata per ridurre al minimo l'accumulo di calore e ottimizzare la forma del foro.

- Garantire un flusso di gas ausiliario stabile per una qualità di perforazione costante e affidabile.

- Regolare la potenza del laser e la dimensione del raggio in base allo spessore del materiale per soddisfare diverse esigenze di lavorazione.

Bordi ossidati e scoloriti

Cause:

Utilizzando l'ossigeno come gas ausiliario, l'elevata temperatura di taglio accelera le reazioni di ossidazione, causando lo scolorimento dei bordi. Questo strato di ossidazione non solo compromette l'aspetto del materiale, ma può anche ridurne la resistenza alla corrosione.

Soluzioni:

- Utilizzare azoto o altri gas inerti al posto dell'ossigeno per ridurre le reazioni di ossidazione.

- Temperatura di taglio più bassa per ridurre al minimo la formazione di strati di ossidazione e migliorare la qualità della superficie.

I difetti più comuni nel taglio laser a CO2 sono principalmente legati ai parametri di taglio, al flusso di gas e alla manutenzione delle apparecchiature. Ottimizzando i parametri di taglio, selezionando i gas ausiliari più adatti e sottoponendo le apparecchiature a manutenzione regolare, le aziende possono ridurre efficacemente i difetti e migliorare la qualità del taglio.

Vantaggi del taglio laser CO2

Sebbene il taglio laser a CO2 presenti alcune limitazioni comuni, offre anche vantaggi unici. Grazie al suo processo consolidato e alle prestazioni stabili, la tecnologia di taglio laser a CO2 è ampiamente utilizzata in diversi settori. Rispetto ad altri metodi di taglio, offre i seguenti vantaggi:

- Elevata qualità di taglio: i laser CO2 offrono un'eccellente qualità del fascio con un punto focale preciso, consentendo un taglio ad alta precisione. Questo li rende ideali per applicazioni che richiedono bordi lisci, come l'industria automobilistica e l'elettronica di precisione.

- Ampia gamma di materiali applicabili: il laser CO2 non è adatto solo per materiali metallici sottili, ma può anche essere utilizzato per tagliare materiali non metallici (come legna, acrilico, plexiglass, ecc.), per cui è ampiamente utilizzato anche nei settori della pubblicità, della decorazione e dell'arredamento.

- Tecnologia matura ed efficienza dei costi: grazie ad anni di sviluppo, la tecnologia di taglio laser CO2 è altamente raffinata e sia i costi delle apparecchiature che quelli di manutenzione sono relativamente gestibili, rendendola adatta alla produzione di massa.

Grazie a questi vantaggi, il taglio laser CO2 rimane competitivo in numerosi settori, in particolare per i produttori che necessitano di soluzioni versatili per la lavorazione dei materiali.

Riassumere

Il taglio laser a CO2 svolge un ruolo fondamentale nella produzione industriale grazie al suo processo consolidato e all'ampio campo di applicazione. Tuttavia, a causa delle caratteristiche delle apparecchiature e delle limitazioni dei parametri di lavorazione, durante la produzione possono verificarsi alcuni difetti comuni, come superfici di taglio ruvide, adesione di scorie e zone eccessivamente alterate dal calore. Per migliorare la qualità della lavorazione, le aziende possono implementare diverse misure di ottimizzazione, tra cui la regolazione della velocità di taglio e della potenza del laser, la selezione di gas di assistenza adeguati, il controllo preciso delle posizioni focali e la manutenzione regolare del sistema ottico e dei componenti meccanici. Inoltre, l'utilizzo di generatori laser a CO2 di alta qualità, l'ottimizzazione del controllo del flusso d'aria e l'aggiornamento dei sistemi CNC possono migliorare efficacemente la stabilità di taglio e l'efficienza produttiva.

Con l'evoluzione dell'industria manifatturiera verso l'efficienza, la sostenibilità ambientale e la lavorazione di precisione, il taglio laser a CO2 continua a offrire vantaggi unici, in particolare nella lavorazione di lamiere spesse, nel taglio di materiali non metallici e in applicazioni industriali specializzate. Grazie al continuo perfezionamento delle tecniche di lavorazione e all'integrazione di tecnologie ausiliarie avanzate, le aziende possono massimizzare i vantaggi del taglio laser a CO2, ottenendo elevata precisione e qualità superiore, riducendo al contempo i costi operativi e l'impatto ambientale.

Ottieni la tua soluzione laser

Laser AccTek si impegna a fornire soluzioni di taglio laser CO2 affidabili e ad alta efficienza per soddisfare le diverse esigenze di lavorazione industriale. Le nostre apparecchiature sono dotate di sorgenti laser avanzate, sistemi di controllo ad alta precisione e software di taglio intelligente, garantendo una qualità di taglio stabile, bassi costi operativi e un'ampia compatibilità con i materiali. Che si tratti di lavorazione dei metalli, taglio di materiali non metallici o applicazioni specifiche per ciascun settore, forniamo supporto tecnico professionale e soluzioni di ottimizzazione personalizzate per aiutare le aziende a migliorare la produttività e la competitività.

Se stai cercando attrezzature per il taglio laser CO2 ad alte prestazioni e convenienti, sentiti libero di Contattaci per saperne di più sulle applicazioni del taglio laser CO2 e sulle strategie di ottimizzazione. Lavoriamo insieme per creare un futuro di produzione efficiente e precisa!

Informazioni sui contatti

- [email protected]

- [email protected]

- +86-19963414011

- N. 3 Zona A, zona industriale di Lunzhen, città di Yucheng, provincia di Shandong.

Ottieni soluzioni laser