Guida completa alla selezione dei parametri di pulizia laser corretti

La tecnologia di pulizia laser, grazie alla sua elevata precisione, alla sua natura senza contatto e al rispetto dell'ambiente, è ampiamente adottata in settori quali la lavorazione dei metalli, la manutenzione degli stampi, il restauro di reperti culturali e la produzione di componenti elettronici. Questa tecnologia utilizza un raggio laser per rimuovere selettivamente i contaminanti superficiali senza danneggiare il substrato, evitando la contaminazione secondaria o i danni al substrato che possono verificarsi con la tradizionale pulizia chimica o la lucidatura meccanica. Le applicazioni più comuni includono il trattamento pre e post saldatura dei metalli, la rimozione dei residui di distaccante per stampi, la pulizia degli strati di ossido dalle superfici dei reperti culturali e la decontaminazione ad alta precisione dei componenti elettronici.

In termini di implementazione tecnica, la pulizia laser pulsata, la rimozione laser della ruggine e la preparazione laser della superficie sono i tre metodi principali. La pulizia laser pulsata è adatta per la pulizia di precisione, la rimozione laser della ruggine agisce specificamente sulla corrosione dei metalli e la preparazione laser della superficie ottimizza le condizioni superficiali del substrato e migliora le proprietà di rivestimento o adesione. Parametri chiave come la lunghezza d'onda laser (1064 nm o 532 nm), l'energia dell'impulso, la frequenza di ripetizione e la velocità di scansione devono essere ottimizzati in base al tipo di materiale (ad esempio, acciaio, alluminio, compositi) e alle caratteristiche dei contaminanti (ad esempio, ruggine, vernice, depositi carboniosi) per garantire efficienza e qualità della pulizia. Con i crescenti requisiti di protezione ambientale e l'ammodernamento dell'industria manifatturiera, si prevede che la tecnologia di pulizia laser sostituirà i metodi di pulizia tradizionali in sempre più settori.

Sommario

Introduzione ai parametri di pulizia laser

Nell'applicazione di macchine per la pulizia laser, i seguenti parametri fondamentali sono fattori chiave che determinano l'efficienza della pulizia, la qualità della superficie e la stabilità complessiva del processo:

Lunghezza d'onda

La lunghezza d'onda è il parametro fondamentale per l'interazione tra il laser e il materiale da pulire e influisce direttamente sull'efficienza di assorbimento del raggio laser.

- Le comuni macchine per la pulizia laser industriale utilizzano una lunghezza d'onda di 1064 nm (laser a fibra), adatta alla maggior parte dei trattamenti superficiali metallici, come acciaio, acciaio inossidabile e leghe di alluminio. Offrono elevata penetrazione ed energia concentrata.

- Il laser UV a 355 nm è adatto per operazioni di pulizia ad alta precisione e a basso impatto termico, come semiconduttori, componenti elettronici di precisione e conservazione di reperti culturali. La sua lunghezza d'onda corta e l'elevata energia dei fotoni consentono la rimozione del materiale con un basso apporto di calore.

La scelta delle diverse lunghezze d'onda deve essere determinata in base alla curva di assorbimento del substrato e alle caratteristiche degli inquinanti per ottenere il miglior effetto pulente.

Durata dell'impulso

La durata dell'impulso si riferisce al periodo di tempo in cui l'energia dell'impulso laser agisce sulla superficie del bersaglio, solitamente misurata in nanosecondi (ns), picosecondi (ps) o femtosecondi (fs).

- Gli impulsi di nanosecondi sono adatti per rimuovere contaminanti comuni come strati di ossido, macchie d'olio e ruggine.

- Gli impulsi a picosecondi e femtosecondi sono laser ultracorti che consentono la "lavorazione a freddo", riducendo al minimo la zona termicamente alterata e rendendoli adatti al trattamento superficiale di parti di precisione e materiali sensibili.

In genere, durate di impulso più brevi aumentano la precisione di rimozione e riducono il rischio di danni ai materiali.

Energia impulsiva

L'energia dell'impulso si riferisce alla quantità di energia rilasciata da ciascun impulso laser, che influisce direttamente sull'efficienza di rimozione e sulla velocità di pulizia degli inquinanti.

- Un'elevata energia di impulso è adatta per la rimozione rapida di ruggine ostinata o rivestimenti spessi, ma è necessario prestare attenzione a non surriscaldare il substrato o a non fondere la superficie.

- Un'energia di impulso bassa è più adatta per lavorazioni delicate che richiedono la preservazione della struttura superficiale.

Nelle applicazioni pratiche, l'energia dell'impulso deve essere regolata in base all'adesione e allo spessore degli inquinanti.

Frequenza di ripetizione degli impulsi

La frequenza di ripetizione degli impulsi è il numero di impulsi laser emessi per unità di tempo, solitamente espressa in kHz.

- Frequenze di ripetizione più elevate aumentano la velocità di pulizia, ma possono aumentare il rischio di accumulo di calore.

- Le frequenze di ripetizione più basse aiutano a controllare l'apporto di calore e sono adatte per una pulizia di precisione.

Impostando correttamente la frequenza di ripetizione degli impulsi è possibile trovare un equilibrio tra efficienza ed effetti termici.

Dimensione spot

La dimensione del punto determina la portata e la densità di energia del raggio laser sulla superficie.

- Le dimensioni ridotte del punto aiutano a concentrare l'energia e a migliorare la precisione di rimozione, rendendolo adatto per una pulizia dettagliata.

- Le dimensioni maggiori dello spot coprono un'area più ampia e migliorano l'efficienza complessiva, ma la densità energetica è ridotta e potrebbe essere necessario aumentare la potenza per compensare.

Quando si puliscono superfici curve o irregolari, è particolarmente importante poter regolare in modo flessibile la dimensione del punto di pulizia.

Modello di scansione

Il pattern di scansione è il percorso del raggio laser sulla superficie da pulire. I pattern più comuni includono la scansione lineare, la scansione incrociata, la scansione a spirale, ecc.

- La scansione lineare è adatta a superfici regolari e piane.

- La scansione incrociata migliora l'uniformità della copertura e riduce le aree trascurate.

- La scansione a spirale è più adatta per pezzi rotondi o di forma irregolare.

La selezione e la regolazione scientifica della modalità di scansione possono garantire l'uniformità della pulizia e ridurre la necessità di elaborazioni secondarie.

Una conoscenza approfondita di parametri quali lunghezza d'onda, durata dell'impulso, energia dell'impulso, frequenza di ripetizione dell'impulso, dimensione dello spot e pattern di scansione è il primo passo per ottimizzare le soluzioni di pulizia laser. La combinazione di questi parametri in diversi scenari applicativi determina direttamente le prestazioni di pulizia, la velocità di elaborazione e l'integrità della superficie. La scelta dei parametri corretti non solo migliora l'efficienza, ma prolunga anche la durata delle apparecchiature e riduce i costi operativi.

Considerazioni chiave per la selezione dei parametri di pulizia laser

Quando si impostano i parametri di pulizia laser, regolarli alla cieca può far perdere tempo e persino danneggiare il pezzo. Un approccio più efficace consiste nel determinare prima un intervallo ragionevole in base al materiale del pezzo e agli obiettivi di pulizia, per poi ottimizzarlo gradualmente. I seguenti quattro aspetti sono fattori chiave da valutare nella scelta di una soluzione di pulizia laser a fibra:

Compatibilità dei materiali

Materiali diversi presentano variazioni significative nel loro assorbimento e nella conduttività termica alle lunghezze d'onda laser. Ad esempio, rame e alluminio presentano un'elevata riflettività e una scarsa efficienza di pulizia con laser a fibra a 1064 nm, mentre acciaio inossidabile e acciaio al carbonio assorbono bene questa lunghezza d'onda. Materiali non metallici come plastica e pietra possono carbonizzarsi o fondersi a causa di durate degli impulsi eccessivamente lunghe. Le caratteristiche del substrato determinano l'intervallo di lunghezza d'onda, l'energia dell'impulso e la dimensione dello spot.

Caratteristiche dei contaminanti

Il tipo e lo spessore dei contaminanti influenzano direttamente la selezione dei parametri di pulizia. Macchie d'olio leggere e sottili possono essere rimosse con scansioni multiple a bassa energia di impulso, mentre strati spessi di ruggine o ossido richiedono densità di energia più elevate o velocità di scansione più basse. Per i rivestimenti, è necessario considerare anche la loro composizione chimica, poiché alcuni materiali rilasciano gas nocivi durante la pulizia laser, rendendo necessaria la ventilazione di scarico. L'identificazione accurata dei contaminanti accelera l'ottimizzazione dei parametri, migliora l'efficienza della pulizia laser e garantisce la sicurezza.

Sensibilità superficiale

Manufatti, stampi di precisione, componenti ottici e altri componenti sono estremamente sensibili al calore. Queste applicazioni utilizzano spesso impulsi di durata ultrabreve (laser a picosecondi o femtosecondi) e una densità energetica ridotta per evitare di alterare la rugosità superficiale o le proprietà funzionali. Nella pratica, sono spesso necessarie prove su piccola scala, seguite da un'espansione graduale dell'area di pulizia. Per le superfici sensibili, è opportuno dare priorità a strategie a bassa energia e impulsi brevi per garantire che i parametri di pulizia laser non danneggino il substrato.

Requisiti di pulizia

Applicazioni diverse hanno obiettivi diversi. Per il restauro estetico, la pulizia visiva è sufficiente; per la successiva verniciatura, saldatura o rivestimento, è fondamentale garantire una superficie completamente priva di residui. Questi requisiti determinano le impostazioni per l'energia dell'impulso, la frequenza di ripetizione dell'impulso e il pattern di scansione. Chiarire l'obiettivo di pulizia è la chiave per regolare i parametri di pulizia laser.

Nella scelta dei parametri di pulizia laser a fibra più appropriati, è necessario innanzitutto valutare le proprietà del materiale, il tipo di contaminante, la sensibilità della superficie e l'obiettivo finale della pulizia. Questi quattro fattori possono aiutare gli utenti a determinare rapidamente gli intervalli appropriati per parametri chiave come l'energia dell'impulso, la durata dell'impulso e la dimensione dello spot, migliorando così le percentuali di successo al primo tentativo, riducendo inutili tentativi ed errori e trovando l'equilibrio ottimale tra efficienza e sicurezza.

Selezionare i parametri di pulizia laser appropriati

Nelle applicazioni pratiche, l'efficacia della pulizia laser dipende spesso dalla combinazione completa di più parametri fondamentali. Un processo di selezione scientifica dei parametri può non solo migliorare l'efficienza della pulizia, ma anche evitare danni superficiali. I seguenti passaggi possono essere utilizzati come riferimento:

Comprendere le proprietà dei materiali

Le proprietà ottiche e termiche di un materiale determinano direttamente la sua risposta ai laser. Ad esempio, rame e alluminio presentano un'elevata riflettività e una bassa efficienza energetica quando si utilizza la pulizia laser a fibra a 1064 nm, mentre l'acciaio assorbe meglio questa lunghezza d'onda, rendendo la pulizia più efficiente. I materiali non metallici, come la plastica o la pietra, possono carbonizzarsi o fratturarsi termicamente a energie di impulso eccessivamente elevate. Pertanto, prima di iniziare, è fondamentale definire chiaramente la riflettività, la conduttività termica e il punto di fusione del materiale come base per l'impostazione dei parametri.

Eseguire test sui materiali

L'analisi teorica è solo il primo passo; i risultati effettivi devono essere verificati attraverso test su piccole aree. Durante i test, la durata dell'impulso, la densità di energia e la dimensione dello spot possono essere regolate gradualmente, e si possono osservare il cambiamento di colore, la rugosità superficiale e la presenza di segni di fusione nell'area pulita. Registrando i risultati con diversi parametri, è possibile restringere rapidamente l'intervallo di parametri ottimale, riducendo i costi di tentativi ed errori alla cieca.

Considerare le caratteristiche dei contaminanti

Il tipo, lo spessore e l'adesione del contaminante determinano la strategia di pulizia. Olio leggero o polvere possono essere rimossi con più scansioni a bassa energia; ruggine spessa, strati di ossido o rivestimenti industriali, d'altra parte, richiedono in genere energie di impulso più elevate e velocità di scansione più lente per garantire una rimozione completa. Anche la composizione del contaminante deve essere considerata. Alcuni rivestimenti possono rilasciare fumi pericolosi durante la pulizia, richiedendo ventilazione e dispositivi di protezione individuale.

Efficienza dell'equilibrio e integrità della superficie

L'obiettivo della pulizia laser non è solo quello di rimuovere i contaminanti, ma anche di proteggere il substrato stesso. Un'energia eccessiva o una bassa velocità di scansione possono facilmente portare al surriscaldamento, alla fusione o all'aumento della rugosità superficiale, compromettendo le prestazioni del pezzo. Ad esempio, quando si puliscono stampi, componenti ottici o manufatti, l'integrità della superficie è spesso più importante della velocità di pulizia. Pertanto, le prestazioni devono essere costantemente monitorate durante il funzionamento per trovare il giusto equilibrio tra efficienza e sicurezza.

Ottimizza la combinazione dei parametri

La regolazione di un singolo parametro non garantisce risultati ottimali; spesso è necessario un approccio globale. Ad esempio, quando si puliscono spessi strati di ruggine, aumentare la frequenza di ripetizione degli impulsi può migliorare l'efficienza, ma un'energia eccessiva può anche causare ustioni superficiali. In questo caso, una regolazione appropriata della velocità di scansione e delle dimensioni dello spot può disperdere l'energia, ottenendo una situazione vantaggiosa sia per la pulizia che per la qualità della superficie.

Adattarsi alla geometria della superficie

Per i pezzi piani, una scansione regolare è sufficiente; tuttavia, per superfici curve complesse, tubi o scanalature, è necessario un percorso di scansione flessibile per garantire una distribuzione uniforme dell'energia. Se la superficie presenta strutture fini, è necessario ridurre la dimensione dello spot o aumentare il tasso di sovrapposizione per evitare una pulizia non uniforme o omissioni.

La selezione dei parametri di pulizia laser corretti non è un processo fisso e una tantum; è un ciclo dinamico di aggiustamenti e verifiche. Comprendendo innanzitutto le caratteristiche del materiale e dei contaminanti, combinando test su piccole aree e l'ottimizzazione dei parametri, il tasso di successo al primo tentativo può essere significativamente migliorato. L'obiettivo finale è ottenere un risultato di pulizia "pulito e sicuro", garantendo che il pezzo soddisfi gli standard ideali in termini di aspetto, funzionalità e successiva lavorazione.

Migliori pratiche per l'ottimizzazione dei parametri di pulizia laser

In pratica, l'efficacia della pulizia laser non si ottiene dall'oggi al domani, ma si ottiene attraverso una continua regolazione e ottimizzazione dei parametri. Un processo di debugging scientifico non solo migliora l'efficienza della pulizia, ma garantisce anche la sicurezza del substrato e prolunga la durata delle apparecchiature. Le seguenti cinque esperienze pratiche offrono spunti preziosi:

Iniziare con impostazioni conservative: per i test iniziali, iniziare con un'energia di impulso bassa e una velocità di scansione moderata. Questo per evitare danni irreversibili al pezzo, come ablazione, fusione o variazione di colore, causati da un'energia eccessiva. Successivamente, aumentare gradualmente l'energia o diminuire la velocità di scansione per trovare il giusto equilibrio tra la rimozione dei contaminanti e il mantenimento dell'integrità della superficie.

Monitoraggio delle condizioni superficiali: le variazioni durante la pulizia laser sono spesso impercettibili e non immediatamente visibili a occhio nudo. Utilizzando un microscopio, una telecamera ad alta definizione o uno strumento di ispezione superficiale 3D, è possibile osservare in tempo reale le condizioni superficiali dopo la pulizia per determinare la presenza di microfessure, rugosità aumentata o fusioni localizzate. Un monitoraggio regolare consente di regolare tempestivamente i parametri per garantire una qualità costante su tutta la superficie del pezzo.

Eseguire test iterativi: l'ottimizzazione dei parametri è un processo graduale che non può essere completato in una sola volta. In genere sono necessari più cicli di messa a punto della frequenza di ripetizione degli impulsi, della sovrapposizione dei punti e del pattern di scansione. Ogni regolazione deve essere limitata e la relazione tra parametri e risultati di pulizia deve essere registrata per identificare pattern e sviluppare la combinazione di parametri ottimale per il materiale e il contaminante.

Garantire le precauzioni di sicurezza: i laser sono sorgenti luminose ad alta energia che possono avere effetti non solo sul pezzo in lavorazione, ma anche sull'operatore. Durante l'ottimizzazione dei parametri, attenersi scrupolosamente agli standard internazionali di sicurezza laser (come i requisiti di protezione per le apparecchiature laser di Classe 4). Indossare occhiali protettivi standard e utilizzare uno schermo protettivo o una camera di lavoro chiusa. Inoltre, tenere presente che la vaporizzazione o la rimozione di contaminanti può rilasciare polvere e gas pericolosi, rendendo essenziale un buon sistema di aspirazione.

Consultare gli esperti: anche con una vasta esperienza sperimentale, è comunque consigliabile richiedere il supporto tecnico del produttore dell'attrezzatura quando si lavora con pezzi complessi e applicazioni speciali. Ad esempio, il team di ingegneri di AccTek Laser ha accumulato una vasta esperienza pratica in vari scenari applicativi ed è in grado di fornire ai clienti raccomandazioni sui parametri più precise e soluzioni per l'ottimizzazione dei processi. Questo non solo riduce i cicli di messa in servizio, ma aiuta anche gli utenti a evitare l'usura delle attrezzature e i guasti dei pezzi causati da impostazioni errate dei parametri.

L'ottimizzazione dei parametri di pulizia laser è un processo dinamico e iterativo che richiede test e revisioni continui, nel rispetto della sicurezza. Iniziando in modo conservativo, monitorando in tempo reale e ottimizzando gradualmente, il tutto in combinazione con precauzioni di sicurezza scientifiche e la guida di esperti, gli utenti possono garantire la qualità della pulizia, prolungando al contempo la durata delle apparecchiature e riducendo i costi operativi a lungo termine.

Applicazioni dei parametri di pulizia laser ottimizzati

I processi di pulizia laser ottimizzati vanno oltre la semplice rimozione più rapida dello sporco. Sfruttando lunghezze d'onda, energie di impulso e strategie di scansione appropriate, consentono un controllo preciso di diverse condizioni operative, migliorando l'affidabilità e la resa dei processi in diversi settori. Di seguito sono elencate diverse applicazioni tipiche che spesso beneficiano di queste tecnologie e spiegano perché l'ottimizzazione dei parametri è fondamentale.

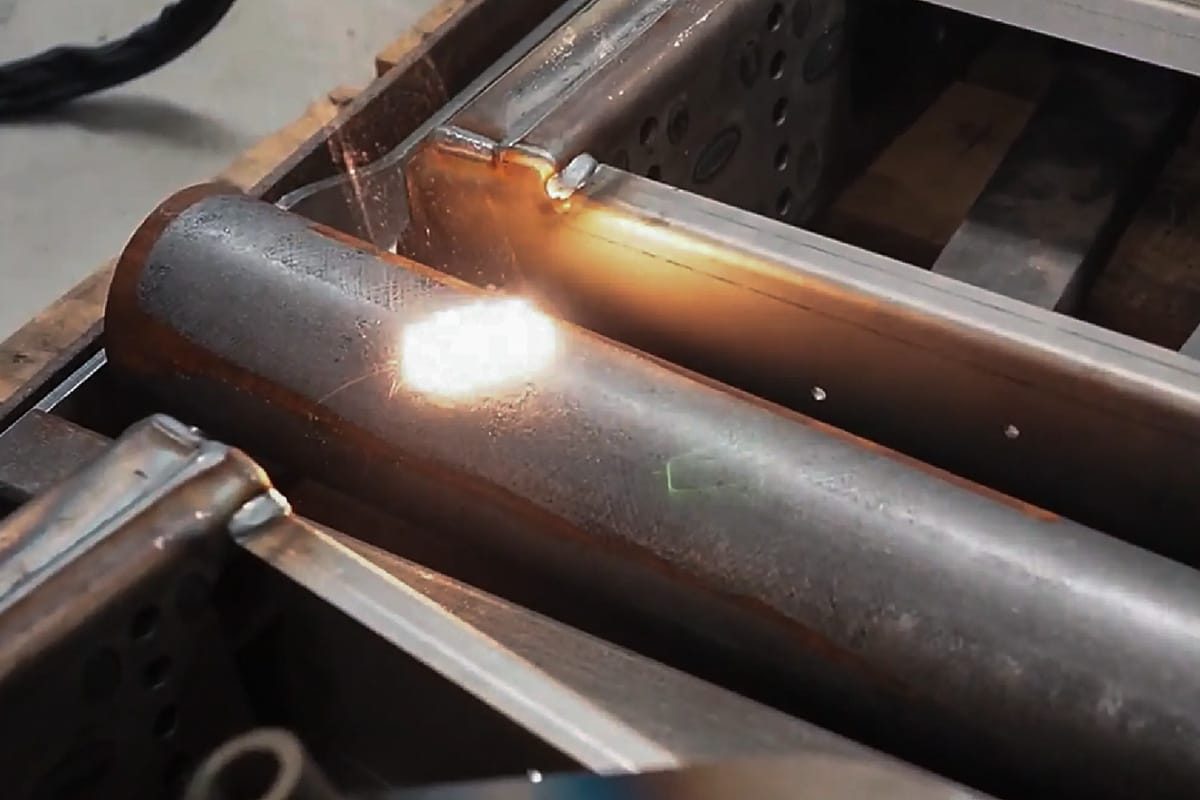

Pulizia industriale e preparazione delle superfici

L'ottimizzazione dei parametri di pulizia laser consente di ottenere risultati di pulizia stabili e ripetibili in applicazioni industriali come la manutenzione degli stampi, il pretrattamento delle saldature e la rimozione di ruggine e rivestimenti da tubi e componenti strutturali. Per pezzi di valore elevato come gli stampi, una riduzione appropriata della densità energetica e un aumento della sovrapposizione possono rimuovere ruggine e residui mantenendo inalterate le dimensioni della cavità e la finitura superficiale. Per il pretrattamento delle saldature, il controllo dell'energia dell'impulso e delle dimensioni del punto di saldatura può creare una superficie metallica più uniforme, migliorando l'adesione e la qualità della saldatura. Nel complesso, l'ottimizzazione dei parametri ha un impatto diretto sull'efficienza del processo, sulla velocità di rilavorazione e sulla durata dello stampo.

Tutela del patrimonio culturale e delle reliquie culturali

La pulizia dei reperti culturali enfatizza la "rimozione dei contaminanti senza rimuovere il materiale". Questo tipo di intervento è estremamente sensibile all'apporto di calore e ai micro-danni. L'utilizzo di impulsi ultrabrevi o di più scansioni a bassa energia, abbinati alla regolazione fine della durata dell'impulso e del pattern di scansione, consente di rimuovere depositi superficiali e carburi senza danneggiare il materiale originale o il pigmento superficiale. L'ottimizzazione dei parametri in questa applicazione non solo previene i micro-danni invisibili a occhio nudo, ma garantisce anche la reversibilità e la documentabilità del lavoro di restauro, aspetto particolarmente importante per i team di restauro professionisti.

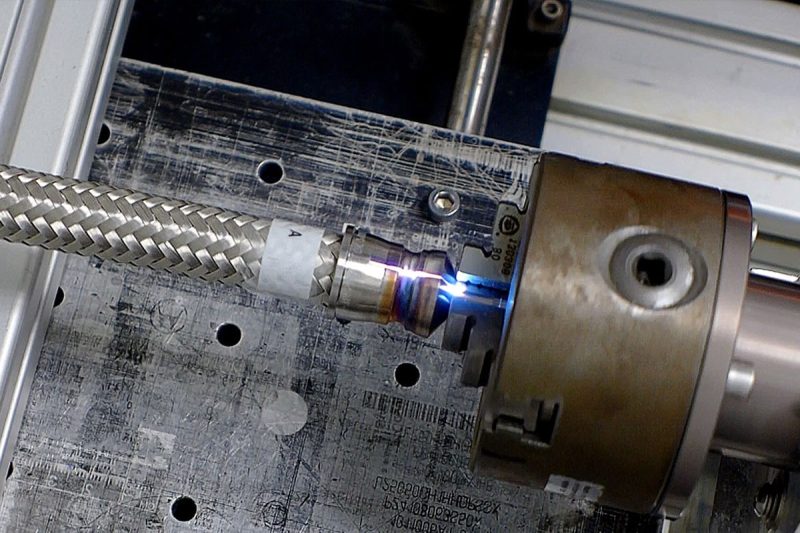

Produzione e ristrutturazione di componenti elettronici

La pulizia di componenti elettronici, circuiti stampati (PCB) e connettori di precisione richiede la rimozione di ossidi e residui di saldatura senza compromettere la conduttività o le microstrutture. Controllando con precisione l'energia dell'impulso, la frequenza di ripetizione dell'impulso e la dimensione dello spot, la pulizia laser ottimizzata consente una decontaminazione altamente selettiva, rimuovendo strati di ossido o residui di flusso preservando al contempo la forma e la funzionalità di piazzole e pin, riducendo i successivi tempi di rilavorazione e migliorando la resa dei dispositivi.

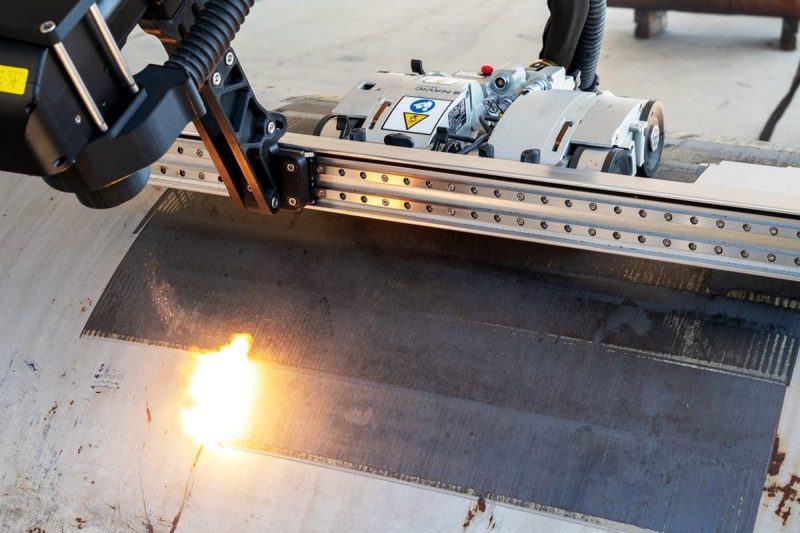

Manutenzione automobilistica, aeronautica e dell'industria pesante

La pulizia superficiale o la preparazione del rivestimento di componenti di motori, pale, ingranaggi e altre parti strutturali spesso comportano la presenza di ruggine spessa, depositi di impurità o vecchi rivestimenti. Una combinazione di parametri adeguata (come impulsi brevi ad alta energia combinati con scansione segmentata) può rimuovere rapidamente la contaminazione spessa, evitando al contempo l'accumulo di calore e la ricottura del substrato attraverso il monitoraggio a zone. L'ottimizzazione dei parametri può ridurre i tempi di fermo per manutenzione e ridurre gli errori e i rischi per la sicurezza associati alla movimentazione manuale.

Ristrutturazione di precisione e funzionalizzazione delle superfici

Nella ristrutturazione di componenti, nell'irruvidimento superficiale (in preparazione al rivestimento o all'incollaggio) e nella modifica laser della superficie, la regolazione fine dei parametri determina la rugosità superficiale finale, la chimica superficiale e le proprietà di incollaggio. La corretta velocità di scansione e le impostazioni di sovrapposizione consentono la pulizia e l'irruvidimento superficiale simultanee, garantendo condizioni superficiali controllate per le fasi di lavorazione successive (rivestimento, incollaggio, spruzzatura termica, ecc.).

Diverse attività di pulizia richiedono parametri di pulizia laser diversi (come lunghezza d'onda, energia dell'impulso, durata dell'impulso, frequenza di ripetizione, dimensione dello spot e pattern di scansione). Solo attraverso test sistematici e l'ottimizzazione dei parametri possiamo trovare l'equilibrio ottimale tra prestazioni di pulizia, velocità di elaborazione e integrità superficiale, migliorando significativamente la qualità complessiva del processo e l'efficienza economica. Se avete bisogno di consigli sui parametri o di test a campione per condizioni applicative specifiche, forniamo supporto di processo e servizi di test basati sulla caratterizzazione in loco di materiali e contaminanti per aiutarvi a implementare rapidamente risultati ottimizzati.

Riassumere

La pulizia laser è una tecnologia di trattamento superficiale efficiente, controllabile ed ecologica. Tuttavia, per sfruttarne appieno i vantaggi è necessario selezionare e ottimizzare correttamente i parametri di pulizia laser. Comprendendo i diversi parametri, chiarendo i requisiti applicativi e seguendo un metodo di debugging scientifico, è possibile ottenere risultati di pulizia efficienti e sicuri. Laser AccTek, non solo forniamo servizi avanzati macchine per la pulizia laser pulsata, ma forniamo anche raccomandazioni personalizzate sui parametri e supporto per i test per aiutarvi a ottenere risultati ottimali nella vostra applicazione. Se state cercando una soluzione di pulizia laser adatta alla vostra attività, vi preghiamo di Contattaci per maggiori dettagli.

Informazioni sui contatti

- [email protected]

- [email protected]

- +86-19963414011

- N. 3 Zona A, zona industriale di Lunzhen, città di Yucheng, provincia di Shandong.

Ottieni soluzioni laser