Guida agli ugelli della macchina per il taglio laser

IL macchina da taglio laser L'ugello è un componente fondamentale all'estremità della testa di taglio laser. Non solo guida il raggio laser, ma controlla anche il flusso del gas di assistenza e protegge la lente di focalizzazione dalla contaminazione da spruzzi. La scelta e le condizioni dell'ugello influiscono direttamente sulla qualità del taglio, sull'efficienza e sulla durata dell'attrezzatura. La corretta selezione e manutenzione dell'ugello sono fondamentali per ottenere tagli uniformi, ridurre le sbavature e massimizzare i tempi di attività della macchina.

Sommario

Comprensione degli ugelli delle macchine per il taglio laser

Questa sezione inizierà con la definizione e spiegherà sistematicamente cos'è un ugello per il taglio laser, il suo ruolo fondamentale nel processo di taglio e perché la selezione e la manutenzione dell'ugello influiranno direttamente sulla qualità del taglio e sull'affidabilità dell'attrezzatura.

Definizione: Un ugello per macchina da taglio laser è un componente di precisione montato all'estremità della testa di taglio, tipicamente ricavato da metalli come ottone o rame. La forma, il diametro di apertura e la geometria interna dell'ugello sono specificamente progettati per guidare fisicamente il raggio laser e aiutare il gas a colpire in modo preciso e stabile la superficie del pezzo. L'ugello funge sia da interfaccia tra il sistema ottico e il pezzo, sia da prima linea di difesa per la formazione del flusso di gas di supporto e la protezione ottica.

La funzione principale dell'ugello

- Focalizzazione del raggio laser e stabilizzazione della densità di energia: l'apertura e la concentricità dell'ugello influenzano direttamente la forma del raggio laser e la distribuzione dell'energia al raggiungimento del pezzo. Un ugello coassiale e non deflessibile mantiene una densità di energia stabile, riducendo così la distorsione del taglio e migliorando l'uniformità di taglio.

- Erogazione e regolazione del campo di flusso del gas di assistenza: l'ugello dirige un flusso controllato di ossigeno, azoto o aria ad alta pressione per accelerare l'evacuazione del metallo fuso dal taglio. Il diametro dell'ugello e la struttura della cavità interna determinano la velocità e la distribuzione del gas, che a loro volta influenzano la profondità di taglio, l'ossidazione dei bordi (o la prevenzione dell'ossidazione) e la formazione di bave.

- Protezione della lente di messa a fuoco e dell'ottica interna: durante il processo di taglio, scorie, schizzi o disturbi del flusso d'aria possono causare il rimbalzo di particelle nella cavità della testa di taglio. L'ugello funge da barriera fisica, riducendo l'ingresso di particelle nel percorso ottico, riducendo al minimo il rischio di contaminazione della lente e danni riflettenti, prolungando così la durata dei componenti ottici e riducendo la frequenza di manutenzione.

- Supporto alla gestione termica e al controllo della qualità del taglio: l'ugello, abbinato al tipo di gas e alla pressione appropriati, aiuta a controllare la velocità di raffreddamento all'interno del taglio, riducendo al minimo la zona termicamente alterata (ZTA) e migliorando la finitura del bordo di taglio. Soprattutto quando si tagliano ad alta potenza e lamiere spesse, il raffreddamento dell'ugello e la stabilità del flusso d'aria hanno un impatto significativo sulla resa.

Sebbene l'ugello sia un componente di piccole dimensioni nella testa di taglio, ha un impatto decisivo sulla precisione di taglio, sulla qualità dei bordi, sulla velocità di lavorazione e sull'affidabilità della macchina per il taglio laser. La corretta selezione dell'ugello, l'installazione precisa e la manutenzione regolare sono fondamentali per garantire un taglio efficiente e stabile.

Tipo di ugello

Questa sezione presenta due strutture comuni di ugelli per macchine da taglio laser: ugelli monostrato e ugelli a doppio strato. Illustra inoltre i loro principi di funzionamento, i vantaggi e gli svantaggi, gli scenari applicativi tipici e fornisce suggerimenti sulla selezione dei parametri di taglio per aiutarvi a scegliere l'ugello più appropriato per diversi materiali e requisiti di lavorazione.

Ugello monostrato

- Definizione e struttura: gli ugelli monostrato hanno una struttura semplice, con un singolo percorso del gas all'interno del corpo dell'ugello. Il gas di assistenza entra direttamente nel kerf attraverso un'unica apertura o apertura direzionale.

- Caratteristiche del flusso d'aria: il flusso d'aria concentrato e la direzione di spruzzo stabile creano una colonna d'aria stretta e forte, che facilita la rimozione rapida e precisa delle scorie dalle lamiere sottili.

- Materiali e spessori applicabili: comunemente utilizzati per il taglio di lamiere sottili (ad esempio, acciaio al carbonio, acciaio inossidabile, O alluminio ≤3–6 mm, a seconda della potenza). Sono ideali per applicazioni di taglio fine che richiedono una finitura liscia del bordo e una zona termicamente alterata (ZTA) ristretta.

vantaggio:

- Struttura semplice e basso costo;

- Taglio stretto e superficie più liscia per il taglio di lamiere sottili e contorni fini;

- Più facile da manutenere e sostituire.

difetto:

- La portata limitata del gas ostacola il taglio profondo o la rapida rimozione delle scorie su lamiere spesse.

- Durante il taglio ad alta potenza e ad alto spessore sono comuni l'accumulo di scorie e la scarsa penetrazione.

Raccomandazioni sui parametri:

- I fogli sottili con diametri più piccoli (ad esempio, ~0,8–1,5 mm) consentono di ottenere bordi di migliore qualità.

- Quando si utilizza azoto (acciaio inossidabile/alluminio) o ossigeno (acciaio al carbonio), regolare la pressione e la velocità di taglio in base allo spessore del materiale per ottimizzare la pulizia e l'efficienza.

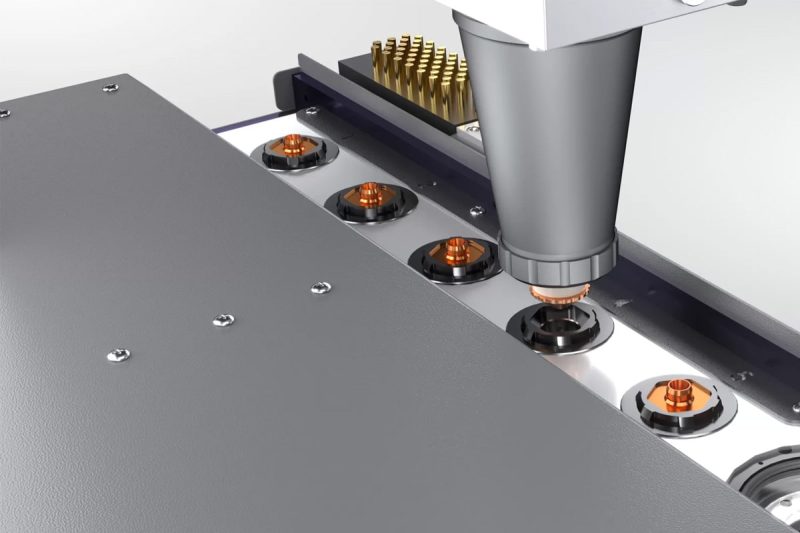

Ugello a doppio strato / doppio strato

- Definizione e struttura: un ugello a doppio strato presenta due percorsi d'aria coassiali (o due aperture) all'interno del corpo dell'ugello, creando flussi d'aria con parametri diversi negli strati interno ed esterno. Ciò consente un controllo pneumatico più complesso e migliori capacità di spurgo del kerf.

- Caratteristiche del flusso d'aria: il design a doppio strato consente ai flussi d'aria interni ed esterni di lavorare in sinergia: lo strato interno stabilizza la trave e rimuove localmente le scorie, mentre lo strato esterno fornisce raffreddamento e protezione diffusi. Il risultato è un flusso d'aria complessivo più forte e stabile e un raffreddamento migliorato.

- Materiali e spessori applicabili: particolarmente adatto per il taglio laser a fibra ad alta potenza e la lavorazione di lamiere spesse (come acciaio al carbonio di medio-spessore, acciaio inossidabile e leghe di alluminio spesse), nonché per applicazioni che richiedono tagli privi di ossidazione o un'elevata qualità superficiale (il taglio incolore è possibile se utilizzato con azoto ad alta pressione).

vantaggio:

- Un flusso e un controllo del gas più flessibili consentono una rimozione più efficiente delle scorie nelle scanalature profonde.

- L'efficienza di raffreddamento migliorata prolunga la durata degli ugelli e dei componenti ottici.

- Mantiene una qualità di taglio costante e riduce al minimo il ritorno di fiamma anche su lamiere spesse o ad alta potenza.

difetto:

- Struttura complessa e costi elevati;

- Richiede una fonte di gas più elevata e una regolazione dei parametri (necessita di un corretto abbinamento pressione/flusso e di una calibrazione più precisa);

- Relativamente difficile da manutenere e sostituire.

Raccomandazioni sui parametri:

- Quando si tagliano lamiere spesse, utilizzare un diametro maggiore e una pressione del gas più elevata (in particolare il flusso di gas esterno) e prestare attenzione a regolare i flussi di gas interni ed esterni a strati.

- Quando è necessario un taglio incolore per acciaio inossidabile o alluminio, utilizzare azoto ad alta purezza e scegliere preferibilmente un ugello a doppio strato per ridurre l'ossidazione e lo scolorimento.

Sia gli ugelli monostrato che quelli a doppio strato hanno i loro punti di forza. Gli ugelli monostrato sono caratterizzati principalmente dalla loro struttura semplice, dalla convenienza e dall'idoneità al taglio fine di lamiere sottili. Gli ugelli a doppio strato, invece, offrono un flusso d'aria più potente, un raffreddamento migliorato e sono più adatti a lamiere più spesse e applicazioni ad alta potenza. Valutare correttamente il materiale da lavorare, lo spessore e i requisiti di capacità produttiva, insieme al tipo di gas e ai parametri appropriati, è fondamentale per la scelta dell'ugello giusto e per ottenere un taglio laser di alta qualità. Per ulteriori regolazioni specifiche per specifiche condizioni applicative, consultare la scheda tecnica dell'apparecchiatura o contattare i nostri tecnici post-vendita per consigli di ottimizzazione.

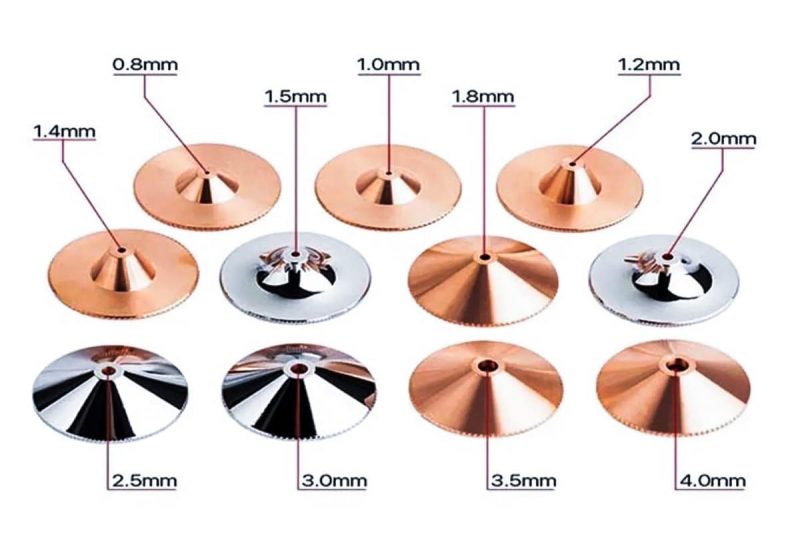

Dimensione dell'ugello

Il diametro dell'orifizio dell'ugello è un parametro chiave che influenza la qualità e l'efficienza del taglio. Sebbene l'ugello in sé non modifichi direttamente il diametro fisico del raggio laser, l'orifizio determina la portata, la velocità e il tipo di spruzzo del gas di assistenza, che a sua volta influenza l'efficienza di rimozione delle scorie, la larghezza del taglio, la zona termicamente alterata e la stabilità del taglio.

L'influenza dei diversi calibri sul taglio

- Concentrazione e velocità del flusso d'aria: aperture più piccole producono un flusso d'aria più concentrato e una velocità maggiore (a parità di pressione alla sorgente), rendendole adatte a colpire con precisione il punto di impatto delle scorie. Aperture più grandi consentono un flusso d'aria maggiore, rendendole più efficaci nella rimozione delle scorie dalle scanalature profonde.

- Larghezza del taglio e zona termicamente alterata (ZTA): aperture più piccole tendono a produrre tagli più stretti e zone termicamente alterate (ZTA) più piccole. Aperture più grandi producono in genere tagli più ampi e zone termicamente alterate (ZTA) più grandi, ma possono migliorare la resa per le piastre più spesse.

- Consumo e costo del gas: aperture più grandi consumano più gas ausiliario (in particolare azoto ad alta pressione) per unità di tempo, con conseguenti costi operativi più elevati. Aperture più piccole aumentano anche il consumo istantaneo in condizioni di alta pressione, ma sono generalmente più economiche.

- Impatto sulla durata di lenti e ugelli: le aperture più grandi, a causa della maggiore superficie esposta, sono più soggette a schizzi. Un controllo o un posizionamento improprio del flusso d'aria può accelerare l'usura dell'ugello e della lente protettiva. Tuttavia, anche le aperture più piccole possono surriscaldarsi e danneggiarsi in condizioni di elevata potenza se il raffreddamento è insufficiente.

Segmentazione del calibro e adattamento tipico

- Diametro piccolo: 0,8–1,5 mm

- Applicazioni: taglio di precisione di lamiere sottili, contorni complessi e piccole parti.

- Caratteristiche: taglio stretto, superficie liscia e piccola zona pericolosa.

Si consiglia di utilizzare parametri ad alta precisione, una pressione del gas elevata o stabile (per garantire che le scorie vengano scaricate in modo efficace) e solitamente azoto o ossigeno a bassa pressione (a seconda del materiale).

- Diametro medio: 1,5–2,5 mm

- Applicazioni: Spessore medio (ordini comuni e prototipi), produzione di massa generale.

- Caratteristiche: bilancia precisione e capacità di rimozione delle scorie, offrendo una forte adattabilità.

Per lavori di medio spessore su acciaio al carbonio, acciaio inossidabile e alluminio si consiglia di utilizzare una pressione dell'aria media e una velocità di taglio moderata.

- Diametro grande: ≥2,5 mm (comunemente 3,0 mm).

- Applicazioni: lamiere spesse, produzione con carichi pesanti e applicazioni che richiedono la rimozione delle scorie ad alta velocità.

- Caratteristiche: Elevata portata di gas ed elevata efficienza di rimozione delle scorie, ma con un'ampia larghezza di taglio e una precisione relativamente ridotta.

Si consiglia di utilizzare una pressione dell'aria più elevata, una potenza maggiore e una velocità di taglio più lenta per garantire la penetrazione del taglio e ridurre le scorie sul fondo; è preferibile utilizzare un ugello a doppio strato per migliorare la stabilità del flusso d'aria e l'effetto di raffreddamento.

Esempio di abbinamento con materiale/spessore del pezzo in lavorazione

- Lastre sottili (ad esempio, ≤3 mm) → 1,0–1,5 mm (diametro piccolo), preferibilmente utilizzando azoto ad alta purezza (acciaio inossidabile/alluminio) o una quantità moderata di ossigeno (acciaio al carbonio).

- Piastre di medio spessore (circa 3–12 mm) → 1,5–2,0 mm (diametro medio), scegliendo tra azoto e ossigeno e regolando la velocità di taglio in base al materiale.

- Piastre spesse (>12 mm) → 2,5–3,0 mm (diametro grande) o più grandi, preferibilmente utilizzando un ugello a doppio strato e un flusso di gas maggiore (o taglio assistito da ossigeno per aumentare la velocità di taglio se la decolorazione dovuta all'ossidazione è accettabile).

Collegato alla pressione dell'aria, alla messa a fuoco e alla velocità di taglio

Dopo aver selezionato il calibro, è necessario ottimizzare i seguenti parametri:

- Pressione del gas: i diametri piccoli richiedono generalmente una pressione locale più stabile o più elevata per mantenere un getto efficace; i diametri grandi richiedono una portata complessiva maggiore e una velocità del getto adeguata.

- Altezza dell'ugello (distanziamento) e concentricità: minore è il diametro, più sensibile sarà l'effetto di taglio degli errori di posizione dell'ugello. Assicurarsi della concentricità e impostare l'altezza corretta in base ai parametri della macchina utensile.

- Velocità e potenza di taglio: quando si utilizza un diametro piccolo per migliorare la precisione, velocità e potenza devono essere regolate in modo appropriato per evitare la formazione di scorie e bruciature eccessive. I diametri grandi vengono generalmente utilizzati con una potenza maggiore e velocità di taglio più basse quando si tagliano lamiere spesse.

Punti di manutenzione

I diametri più piccoli sono più soggetti a intasamento parziale dovuto a scorie e richiedono ispezioni e pulizie più frequenti. Si raccomanda un ciclo di pulizia più breve (ad esempio, un'ispezione giornaliera o per turno). Per i diametri più grandi, prestare attenzione all'usura e alla deformazione del bordo dell'ugello durante l'uso intensivo. Qualsiasi allargamento o irregolarità dell'ugello deve essere prontamente sostituito per evitare di compromettere la qualità del taglio. Indipendentemente dal diametro dell'ugello, se si osservano bruciature, crepe o decentramenti significativi, l'ugello deve essere sostituito immediatamente e il percorso ottico e la messa a fuoco devono essere ricalibrati.

Se l'obiettivo è ottenere un'estrema precisione e tagli stretti, si consiglia un ugello con un diametro ridotto di 0,8-1,5 mm. Per un equilibrio tra produttività e qualità, si consiglia un ugello con un diametro medio di 1,5-2,0 mm. Per lamiere spesse o produzioni ad alto volume, si consiglia un ugello con un diametro maggiore di 2,5 mm (preferibilmente un ugello a doppio strato), abbinato a un flusso d'aria più elevato e parametri di taglio adeguati.

La dimensione corretta dell'ugello non è un parametro isolato; interagisce con il tipo/pressione del gas, il metodo di focalizzazione, la potenza del laser e la velocità di taglio. Prima di iniziare la produzione, si consiglia di eseguire tagli di prova su un piccolo lotto per documentare il diametro ottimale dell'ugello e la combinazione di parametri. Ciò creerà un diagramma di processo affidabile per migliorare la coerenza e la produttività.

Materiale dell'ugello

Il materiale dell'ugello influisce direttamente sulla gestione termica, sulla resistenza all'usura, sulla durata e sulla stabilità di taglio. I materiali più comuni per gli ugelli sono l'ottone e il rame. Questa sezione ne illustrerà le proprietà fisiche, i vantaggi e gli svantaggi, gli scenari di applicazione, i suggerimenti per la manutenzione e i consigli di selezione per aiutarvi a scegliere l'ugello più conveniente per il taglio laser a fibra.

Influenza fondamentale dei materiali sulle prestazioni di taglio

- Conduttività termica: i materiali con una buona conduttività termica dissipano il calore più rapidamente, riducendo il rischio di surriscaldamento, deformazione o ablazione localizzata dell'ugello, mantenendo così un flusso d'aria stabile e una qualità del taglio.

- Resistenza all'usura e alla corrosione: i materiali con elevata resistenza all'usura e alla corrosione sono meno soggetti a danni in caso di elevati volumi di produzione o in ambienti ricchi di ossigeno, riducendo la frequenza di sostituzione.

- Lavorazione e costi: il materiale stesso e la precisione della lavorazione determinano il costo, che a sua volta influenza le strategie di sostituzione e i costi operativi complessivi.

Ugello in ottone

- Proprietà fisiche e prestazioni: l'ottone è una lega di rame e zinco, che offre sia lavorabilità che resistenza. La sua conduttività termica è buona, ma leggermente inferiore a quella del rame puro. I costi di produzione e i prezzi unitari sono generalmente inferiori a quelli del rame puro.

- Vantaggi: basso costo ed elevata redditività; facile lavorazione, in grado di creare cavità interne complesse; prestazioni stabili e durevoli nella maggior parte delle lavorazioni comuni (brevi tirature, taglio di lamiere sottili).

- Svantaggi: la sua conduttività termica è inferiore a quella del rame puro, il che lo rende più suscettibile al riscaldamento durante il taglio prolungato ad alta potenza o con permanenza continua. In caso di potenza estremamente elevata o carichi elevati sulla piastra, la sua durata e stabilità possono essere inferiori a quelle degli ugelli in rame.

- Applicazioni utili: taglio giornaliero di lamiere sottili/medie, per impieghi leggeri o intermittenti; linee di produzione attente ai costi in cui la durata estrema non è una priorità.

- Raccomandazioni per la manutenzione: gli ugelli in ottone di piccolo diametro richiedono una pulizia più frequente per evitare intasamenti. Bruciamenti significativi, dilatazioni del diametro o bave sui bordi devono essere sostituiti tempestivamente per mantenere la qualità di taglio.

Ugello di rame

- Proprietà fisiche e prestazioni: il rame puro o le leghe di rame ad alta conduttività termica offrono una migliore conduzione e dissipazione del calore, controllando efficacemente l'aumento della temperatura dell'ugello e la deformazione durante il funzionamento continuo ad alta potenza.

- Vantaggi: l'eccellente conduttività termica e la rapida dissipazione del calore consentono una maggiore potenza e un funzionamento continuo a lungo termine; maggiore stabilità durante il taglio ad alta intensità o la lavorazione di lamiere spesse, riducendo le deviazioni di taglio causate dalla deformazione; durata generalmente maggiore, che li rende particolarmente economici (in termini di durata) in ambienti di produzione ad alto volume.

- Svantaggi: costo unitario più elevato rispetto all'ottone; costi di lavorazione e produzione più elevati, con conseguente aumento degli investimenti in inventario.

- Applicazioni applicabili: macchine per il taglio laser a fibra ad alta potenza, officine con frequenti operazioni continue o lavorazione di lamiere spesse; applicazioni con elevati requisiti di qualità dei bordi, precisione di posizionamento ripetibile e durata degli ugelli.

- Raccomandazioni per la manutenzione: anche gli ugelli in rame richiedono ispezioni regolari per verificarne la concentricità e l'integrità del foro. Anche in caso di carichi pesanti prolungati, si consiglia di ispezionare gli ugelli turno per turno e di tenere un registro delle sostituzioni degli ugelli per ottimizzare i costi.

Sia l'ottone che il rame presentano i loro vantaggi. L'ottone è adatto per lavorazioni di routine, economiche e con carichi regolari, offrendo un buon rapporto qualità-prezzo. Il rame è ideale per scenari di produzione continua ad alta potenza con elevati requisiti di precisione e durata. Nella scelta del materiale per l'ugello, consigliamo una valutazione completa della potenza del laser, del carico di lavorazione, del tipo di materiale e del tempo di ciclo di produzione, insieme a un piano di manutenzione e sostituzione personalizzato in base alle condizioni operative per ottenere una stabilità di taglio e un'economicità ottimali. Se necessitate di una consulenza più dettagliata sulla selezione (per un modello di macchina o un intervallo di potenza specifico), posso fornirvi raccomandazioni più personalizzate sui parametri e sugli intervalli di manutenzione in base al modello della vostra macchina e alle condizioni operative più comuni.

Fattori che influenzano le prestazioni degli ugelli

Anche se il modello e il materiale dell'ugello sono selezionati correttamente, l'effetto di taglio effettivo è comunque influenzato da diversi fattori operativi e ambientali. Questa sezione illustra brevemente i fattori comuni per facilitare la rapida identificazione e risoluzione dei problemi nella produzione quotidiana.

- Pulizia (Pulizia dell'ugello): Scorie, polvere o schizzi all'interno o all'esterno dell'ugello possono alterare il flusso d'aria e ostruirlo parzialmente, con conseguente riduzione dell'efficienza di spurgo, tagli grossolani o tagli parzialmente incompleti. Gli ugelli di piccolo diametro sono particolarmente soggetti a intasamento, pertanto è necessario predisporre un sistema di pulizia e ispezione regolare.

- Concentricità e messa a fuoco (centraggio e messa a fuoco): l'ugello deve essere coassiale al raggio laser e mantenere la corretta distanza tra ugello e pezzo (stand-off). L'eccentricità o lo sfasamento focale possono causare bruciature eccessive da un lato, tagli incompleti dall'altro o tagli sfalsati. Prestare attenzione alla precisione di posizionamento durante l'installazione ed eseguire l'allineamento del percorso ottico o i controlli di messa a fuoco automatica, se necessario.

- Gas di assistenza e pressione del gas: il tipo di gas di assistenza (ossigeno/azoto/aria compressa) e la pressione influiscono direttamente sulla rimozione delle scorie, sulla velocità di taglio e sul colore del bordo di taglio. Una pressione insufficiente può causare l'accumulo di scorie, mentre una pressione eccessiva o un flusso d'aria turbolento possono creare turbolenze e compromettere la finitura del bordo di taglio. Fare riferimento ai parametri della macchina utensile ed effettuare regolazioni precise in base al materiale e al diametro. È inoltre fondamentale mantenere una fonte di gas stabile e pulita.

- Velocità di taglio e potenza laser: queste velocità di taglio e potenza laser devono essere coordinate con il diametro dell'ugello e i parametri del gas. Velocità eccessivamente elevate possono ritardare la rimozione delle scorie, con conseguente formazione di bave. Velocità eccessivamente basse o potenze eccessivamente elevate possono aumentare l'accumulo di scorie e gli effetti termici. Si consiglia di creare un diagramma di processo tramite tagli di prova, registrando i parametri ottimali per diverse combinazioni.

- Ambiente e manutenzione: dettagli come la temperatura e l'umidità dell'officina, la qualità dell'aria (inclusi umidità, olio e particolato) e la coppia di serraggio dell'ugello possono influire sulle prestazioni dell'ugello. L'utilizzo di una fonte d'aria pulita e stabile e di procedure di installazione standardizzate può ridurre significativamente il rischio di guasti.

Sono presenti scorie o ostruzioni visibili nell'ugello? L'ugello e il raggio laser sono concentrici e alla corretta lunghezza focale? Il tipo e la pressione del gas di assistenza utilizzato corrispondono alle raccomandazioni relative al materiale e al diametro? La velocità e la potenza di taglio corrispondono al diametro dell'ugello? La sorgente del gas è pulita e la pressione stabile? Eseguendo rapidamente la risoluzione dei problemi in questo ordine, è possibile individuare e risolvere rapidamente la maggior parte dei problemi di taglio causati dagli ugelli.

Come scegliere l'ugello giusto

La scelta dell'ugello non è determinata da un singolo parametro; è una combinazione complessa di tipo di materiale, spessore della lamiera, obiettivi di taglio (velocità, qualità della superficie, taglio incolore), potenza della macchina e condizioni del gas. Di seguito sono riportati punti decisionali più sistematici, raccomandazioni per scenari comuni e suggerimenti operativi per facilitare la rapida selezione e ottimizzazione dell'ugello nella produzione effettiva.

Punti decisionali

- Quale materiale verrà tagliato? (Acciaio al carbonio/Acciaio inossidabile/Alluminio/Altro)

- Qual è l'intervallo di spessore della piastra? (Piastra sottile/Piastra media/Piastra spessa)

- La velocità è l'obiettivo più importante oppure la priorità è la qualità del bordo/taglio incolore?

- Quali sono le capacità della macchina in termini di potenza laser e sorgente di gas? (Le macchine più potenti possono supportare diametri maggiori e pressioni più elevate.)

- La decolorazione dovuta all'ossidazione è accettabile? (L'O2 può accelerare l'acciaio al carbonio, ma causerà una decolorazione dovuta all'ossidazione.)

Dopo aver risposto alle domande precedenti, seleziona rapidamente il modello in base ai seguenti suggerimenti di classificazione. Raccomandazioni per materiale e spessore (riferimento comune del settore):

Acciaio dolce/al carbonio

- Gas di supporto alla combustione: l'ossigeno viene spesso utilizzato per aumentare la velocità di taglio e sfruttare l'ossidazione per agevolare il taglio.

- Tipo di ugello: sono accettabili ugelli a strato singolo o doppio, con ugelli a doppio strato preferiti per piastre più spesse per migliorare la rimozione delle scorie e il raffreddamento.

- Raccomandazioni sulle dimensioni: per piastre sottili (≤3 mm) è possibile utilizzare piastre da 1,0–1,5 mm; per piastre di spessore medio (3–12 mm) utilizzare piastre da 1,5–2,5 mm; per piastre spesse (>12 mm) si consiglia di utilizzare piastre da ≥2,5 mm.

Se la velocità è la priorità e il colore non è importante, è possibile scegliere un diametro maggiore e un taglio assistito dall'ossigeno; se è richiesta una superficie liscia, la velocità può essere ridotta o opportunamente post-elaborata.

Acciaio inossidabile

- Gas di combustione: azoto ad alta purezza per un taglio non ossidante e incolore.

- Tipo di ugello: è preferibile un ugello a doppio strato per garantire un flusso di azoto ad alta pressione stabile e un raffreddamento del taglio.

- Dimensioni consigliate: 1,0–2,0 mm è generalmente utilizzato per materiali sottili e di medio spessore; per materiali più spessi, aumentare le dimensioni a 2,0–2,5 mm e aumentare la pressione del gas.

L'azoto ha elevati requisiti di pulizia e pressione, e la qualità della fonte di gas influisce direttamente sul colore e sulla levigatezza dei bordi tagliati.

Alluminio e leghe di alluminio

- Gas di supporto alla combustione: è preferibile l'azoto ad alta pressione (l'aria compressa è un'opzione più economica, ma può causare una leggera decolorazione).

- Tipo di ugello: gli ugelli a doppio strato offrono vantaggi per i materiali ad alta conduttività termica (migliorando il raffreddamento e la rimozione delle scorie).

- Dimensioni consigliate: 1,5–2,5 mm sono le dimensioni più comuni. Per piastre più spesse, aumentare lo spessore e utilizzare maggiore potenza e pressione.

L'alluminio dissipa rapidamente il calore e ha un basso punto di fusione, quindi richiede una potenza adeguata e una pressione del gas più elevata per evitare che le scorie aderiscano.

Altre regole pratiche di selezione

- Piastre sottili (≤3 mm) → Diametro piccolo (0,8–1,5 mm), preferito strato singolo (per spazi stretti e alta precisione).

- Lamiere di medio spessore (3–12 mm) → Diametro medio (1,5–2,0 mm), selezionare il gas e il taglio a strato singolo/doppio in base al materiale.

- Lamiere spesse (>12 mm) → Diametro grande (≥2,5 mm), taglio a doppio strato preferito con pressione del gas più elevata o taglio assistito da ossigeno (per acciaio al carbonio).

- Macchine utensili ad alta potenza/linee di produzione continua → Ugelli in rame e struttura a doppio strato preferiti per una maggiore durata e stabilità.

- È richiesto un taglio incolore (ad esempio, acciaio inossidabile per applicazioni alimentari, mediche o decorative) → Azoto ad alta purezza + taglio a doppio strato con diametro ridotto per una finitura superficiale ottimizzata.

Tecniche di debug e verifica

- Tagli di prova prima della produzione in serie: per nuovi materiali o spessori, eseguire da 1 a 3 tagli di prova, registrare il diametro ottimale dell'ugello, la pressione dell'aria, la potenza e la velocità e creare un diagramma di processo.

- Osservare il taglio e le scorie sul fondo: se le scorie sul fondo sono eccessive, aumentare la pressione dell'aria o utilizzare un ugello di diametro maggiore. Se il taglio è nero o fortemente ossidato, passare all'azoto o ridurre la portata di ossigeno.

- Prestare attenzione alla durata della lente e dell'ugello: non esitare a sostituire l'ugello; l'aumento del diametro dell'ugello o la bruciatura dei bordi comprometteranno rapidamente la consistenza del prodotto.

Qualità della fonte di gas: l'azoto deve essere pulito e privo di olio e il gas compresso deve essere filtrato ed essiccato; in caso contrario, si favorirà l'intasamento dell'ugello e la contaminazione delle lenti.

Lista di controllo rapida (conferma finale prima della selezione)

- Il tipo e lo spessore del materiale sono chiaramente definiti?

- L'obiettivo principale è la velocità o la qualità della superficie?

- La potenza e le capacità del gas (pressione/flusso/purezza) della macchina sono compatibili con l'ugello selezionato?

- Sono previsti tagli di prova per confermare i parametri?

Nella scelta di un ugello, considerare il materiale, lo spessore, l'obiettivo di taglio e le capacità della macchina. Si consigliano diametri piccoli per lamiere sottili, mentre diametri grandi per lamiere spesse. Per finiture incolori/lucide, si consigliano ugelli ad azoto ad alta pressione e a doppio strato. Per produzioni ad alta potenza e in continuo, si preferiscono ugelli in rame e strutture a doppio strato. L'approccio più affidabile consiste nel definire una scheda di processo tramite tagli di prova e quindi ottimizzare il processo in base ai dati operativi effettivi.

Problemi comuni e risoluzione dei problemi

I problemi agli ugelli sono una causa comune di problemi di qualità e stabilità nel taglio laser. I sintomi più comuni includono tagli grossolani o scorie sul fondo, tagli asimmetrici (bruciatura eccessiva da un lato e sottosquadro dall'altro), penetrazione instabile e surriscaldamento, deformazione o criccatura dell'ugello. Le cause principali sono spesso attribuite a: ostruzione dell'ugello con scorie o polvere all'interno o all'esterno, disallineamento tra l'ugello e il raggio laser o installazione obliqua, pressione del gas ausiliario insufficiente o sorgente di gas contaminata, discrepanza tra i parametri di taglio (velocità/potenza) e il diametro dell'ugello, o incompatibilità del materiale dell'ugello con il carico di lavoro (ad esempio, l'ottone è soggetto a dispersione di calore in caso di potenza elevata e funzionamento prolungato).

In caso di problemi, si consiglia di individuarli e risolverli rapidamente nel seguente ordine: innanzitutto, eseguire un'ispezione visiva: verificare il diametro dell'ugello per individuare eventuali ostruzioni da scorie, segni di bruciatura o crepe; inoltre, controllare la copertura protettiva circostante e lo specchio protettivo per eventuali contaminazioni. Successivamente, controllare il sistema di alimentazione del gas: verificare che la pressione del gas soddisfi il valore raccomandato nella tabella di processo, che il gas sia pulito (privo di olio, acqua o particelle) e che la linea del gas e il filtro siano privi di ostruzioni o perdite. Successivamente, confermare l'installazione dell'ugello e l'allineamento del percorso ottico: assicurarsi che l'ugello sia coassiale con il raggio laser, che il gruppo sia ben serrato e che la distanza tra l'ugello e il pezzo in lavorazione sia corretta. Se la macchina è dotata di funzioni di allineamento automatico o di autotest, eseguire la procedura di calibrazione. Dopo aver completato questi controlli di base, eseguire un taglio di prova per osservare la forma del taglio, la finitura del bordo e le variazioni delle scorie sul fondo, per determinare se la pulizia/regolazione dei parametri possa risolvere il problema o se sia necessario sostituire l'ugello o la lente. Se il diametro dell'ugello è notevolmente aumentato o se sul bordo compaiono sbavature o crepe, sostituirlo immediatamente. Se la lente protettiva è gravemente contaminata, pulirla o sostituirla immediatamente per evitare ulteriori rischi di riflessione della luce.

Soluzioni rapide per guasti comuni: Accumulo di polvere nell'ugello: arrestare la macchina, rimuoverlo e pulirlo con un ago di pulizia dedicato o una spazzola morbida. In caso di problemi gravi, eseguire una pulizia a ultrasuoni o semplicemente sostituire l'ugello. Tagli asimmetrici o obliqui: reinstallare e serrare alla coppia specificata, calibrando la concentricità e la messa a fuoco. Scorie eccessive sul fondo: controllare innanzitutto la pressione e la purezza dell'aria, aumentare la pressione in modo appropriato o sostituire con un ugello più grande, quindi ottimizzare velocità/potenza. Surriscaldamento o danneggiamento dell'ugello: controllare l'altezza e la messa a fuoco dell'ugello, evitare di lavorare troppo vicino e valutare la possibilità di passare a un ugello in rame con una migliore conduttività termica o di ridurre il carico continuo.

Per ridurre il tasso di guasti, si raccomanda di stabilire e implementare le seguenti misure preventive: mantenere una fonte d'aria pulita (installare e sostituire regolarmente un filtro/essiccatore); programmare intervalli di ispezione e pulizia degli ugelli in base ai turni o al volume di produzione (i diametri più piccoli richiedono ispezioni più frequenti in presenza di carichi più elevati); registrare il tempo di utilizzo e il motivo della sostituzione di ciascun ugello per creare un database della durata; installare gli ugelli rigorosamente in base ai parametri della macchina e registrare le impostazioni di coppia e altezza; eseguire tagli di prova e creare schede di processo prima di introdurre nuovi materiali o spessori. Combinando un rapido processo di risoluzione dei problemi con una manutenzione regolare e la registrazione dei dati, è possibile ridurre al minimo la maggior parte dei problemi relativi agli ugelli, mantenendo una qualità di taglio costante e un'elevata disponibilità delle attrezzature.

Riassumere

Sebbene di piccole dimensioni, l'ugello della macchina per il taglio laser svolge un ruolo cruciale nel processo di taglio. La scelta del tipo, delle dimensioni e del materiale appropriati per l'ugello, nonché la pulizia e la corretta installazione possono migliorare significativamente la qualità e l'efficienza del taglio.

In qualità di produttore professionale di apparecchiature laser, Laser AccTek ha maturato una vasta esperienza nell'applicazione e nella manutenzione degli ugelli grazie ad anni di esperienza nel settore. Se desiderate ottimizzare ulteriormente il vostro processo di taglio o siete alla ricerca di soluzioni di taglio laser ad alte prestazioni, siamo il vostro partner di fiducia.

Informazioni sui contatti

- [email protected]

- [email protected]

- +86-19963414011

- N. 3 Zona A, zona industriale di Lunzhen, città di Yucheng, provincia di Shandong.

Ottieni soluzioni laser