Come garantire una qualità di saldatura costante quando si utilizzano macchine per saldatura laser?

Nella produzione moderna, una qualità di saldatura costante ha un impatto diretto sull'affidabilità del prodotto, sulla sua durata e sull'immagine professionale di un'azienda sul mercato. Qualsiasi instabilità di saldatura può essere amplificata nelle successive fasi di assemblaggio o utilizzo, portando infine a problemi di qualità dei lotti. Ciò è particolarmente vero nei settori con elevati requisiti di precisione e resistenza, come la lavorazione della lamiera, la produzione di componenti automobilistici e di apparecchiature di precisione. I difetti di saldatura non solo comportano un aumento dei costi di rilavorazione, ma possono anche causare ritardi nelle consegne, reclami dei clienti e persino un calo della fiducia nel marchio. Pertanto, stabilire un meccanismo di controllo della qualità della saldatura ripetibile, tracciabile e quantificabile è diventato una capacità fondamentale per le moderne aziende manifatturiere.

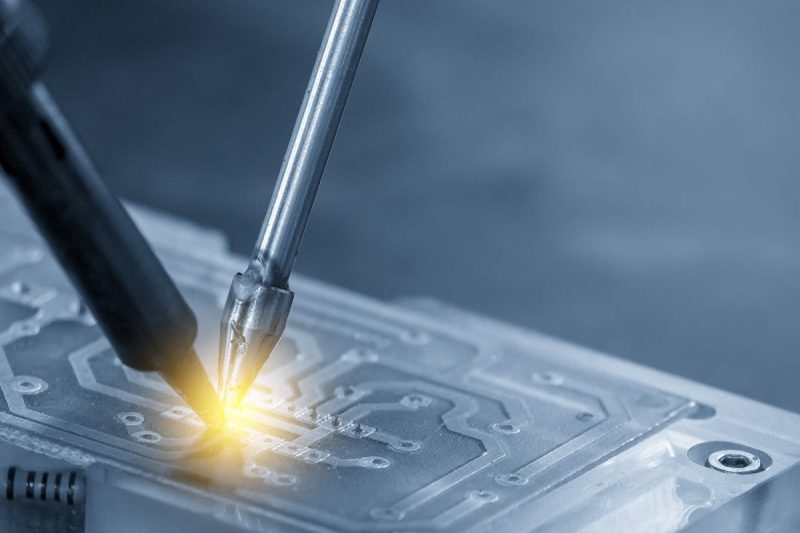

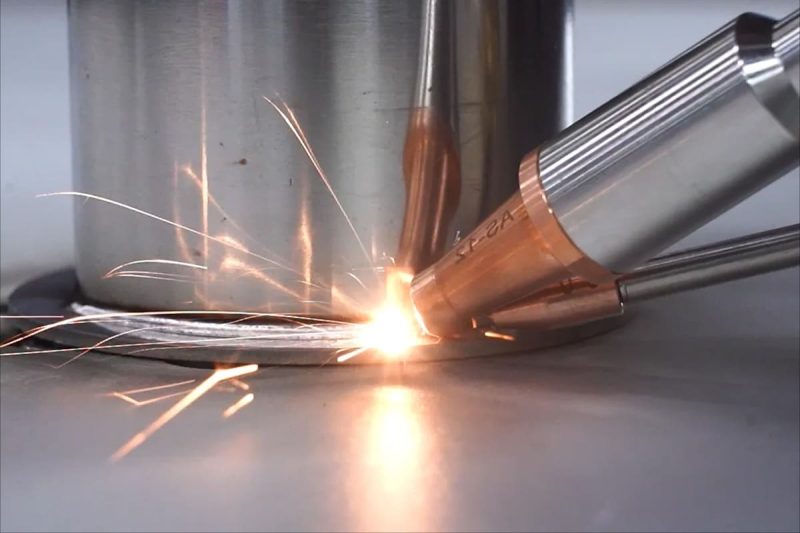

Macchine per saldatura laser, La saldatura laser, con i suoi vantaggi in termini di energia concentrata, ridotta zona termicamente alterata e alto grado di automazione, viene sempre più utilizzata dalle aziende per migliorare l'efficienza produttiva e la precisione della saldatura. Tuttavia, la saldatura laser impone anche requisiti più rigorosi in termini di parametri di processo, stabilità delle apparecchiature e procedure operative. Fluttuazioni nella potenza del laser, deviazioni nella posizione di messa a fuoco, discrepanze nella velocità di saldatura o condizioni superficiali del materiale incoerenti possono influire direttamente sulla formazione e sulla resistenza della saldatura. Questo articolo inizia analizzando i fattori chiave che influenzano la stabilità della qualità della saldatura laser, delineando sistematicamente le variabili controllabili e i punti di rischio comuni. Basandosi su scenari di produzione reali, fornisce metodi di controllo pratici e best practice per aiutare le aziende a costruire un sistema di garanzia della qualità della saldatura laser stabile e sostenibile a lungo termine.

Sommario

Comprendere i fattori principali che influenzano la qualità della saldatura

Per garantire una qualità di saldatura costante, è essenziale comprendere quali fattori influenzano il risultato finale. La saldatura laser è un processo complesso che coinvolge molteplici aspetti, tra cui materiali, processi, attrezzature e personale. Le fluttuazioni in uno qualsiasi di questi aspetti possono portare a problemi di qualità.

L'impatto chiave delle proprietà dei materiali

I materiali sono il fondamento della qualità della saldatura. Anche materiali dello stesso grado, provenienti da lotti diversi, possono differire nella composizione chimica e nelle proprietà fisiche. Queste differenze influenzano la velocità di assorbimento laser, il comportamento di fusione e le caratteristiche di solidificazione. Ad esempio, lievi variazioni nel contenuto di carbonio in acciaio inossidabile possono alterare la microstruttura della saldatura e la tendenza alla formazione di cricche. Le fluttuazioni del contenuto di magnesio o silicio in alluminio le leghe possono influire sulla resistenza della saldatura e sulla predisposizione alle cricche a caldo.

Le condizioni superficiali del materiale influiscono in modo significativo sulla qualità della saldatura. Gli strati di ossido riducono la velocità di assorbimento del laser, causando una penetrazione insufficiente o una saldatura instabile. Olio e umidità creano porosità, influendo sulla densità della saldatura. Anche piccole quantità di contaminazione superficiale possono essere amplificate dalla luce laser ad alta densità di energia, causando difetti evidenti. Pertanto, è fondamentale stabilire rigorosi sistemi di ispezione dei materiali in entrata e di gestione dello stoccaggio.

Il controllo delle tolleranze dello spessore del materiale è altrettanto critico. La saldatura laser ha una finestra di processo relativamente ristretta; variazioni di spessore anche di decine di micrometri possono influire sulla profondità di penetrazione. Se il materiale in lamiera ha uno spessore non uniforme, gli stessi parametri di saldatura possono causare una penetrazione incompleta in alcune aree e una penetrazione incompleta in altre. Per applicazioni di saldatura di precisione, le tolleranze di spessore del materiale devono essere controllate entro ±0,05 mm o con un rigore ancora maggiore.

L'importanza della progettazione e della preparazione congiunta

La progettazione del giunto determina la difficoltà e il limite superiore della qualità della saldatura. I giunti di testa richiedono piccoli spazi di assemblaggio, generalmente non superiori a 10% dello spessore della piastra; in caso contrario, è probabile il collasso o la fusione incompleta. I giunti a sovrapposizione richiedono una perfetta aderenza tra i due strati di materiale; qualsiasi spazio d'aria influirà sulla conduzione del calore e sulla stabilità del bagno di saldatura. I giunti angolari richiedono un'attenta analisi dell'angolo di incidenza del laser per evitare perdite di energia.

La precisione dell'assemblaggio influisce direttamente sulla consistenza della saldatura. Se il pezzo non è posizionato correttamente, il raggio laser potrebbe deviare dal centro del giunto, causando disallineamenti o bruciature. La progettazione dell'attrezzatura deve garantire che il pezzo non si muova o si deformi durante la saldatura. Per la saldatura di lamiere sottili, è necessario considerare anche l'effetto della deformazione termica e utilizzare metodi e sequenze di serraggio adeguati per controllare la deformazione.

La qualità della preparazione dei bordi viene spesso trascurata. Le bave lasciate dal taglio o dalla lavorazione meccanica possono interferire con la distribuzione dell'energia laser, causando instabilità nella saldatura. Dimensioni e forme non uniformi dei bordi smussati possono causare variazioni nella penetrazione della saldatura. Per applicazioni critiche, i bordi da saldare devono essere rettificati o lavorati con precisione per garantire che le dimensioni e la qualità della superficie soddisfino i requisiti.

Controllo preciso dei parametri di saldatura laser

La potenza del laser è il parametro che influenza più direttamente la qualità della saldatura. Una potenza insufficiente può portare a una penetrazione inadeguata, a una fusione insufficiente o a una formazione inadeguata della saldatura. Una potenza eccessiva può causare bruciature, spruzzi o porosità. L'impostazione di potenza ideale dovrebbe garantire una penetrazione affidabile, pur lasciando un margine per compensare le fluttuazioni del materiale o dell'assemblaggio.

La velocità di saldatura è strettamente correlata alla potenza, poiché entrambe determinano l'apporto energetico lineare. Una velocità troppo bassa può causare surriscaldamento e deformazione, mentre una velocità troppo elevata comporterà una penetrazione insufficiente. La velocità ottimale deve essere determinata sperimentalmente, massimizzando l'efficienza e mantenendo la qualità. Per saldature lunghe, è necessario valutare anche la regolazione della velocità nei punti iniziale e finale per evitare difetti in queste posizioni.

Il punto focale influenza significativamente la forma della saldatura e la profondità di penetrazione. La densità di energia è massima quando il punto focale è in superficie, il che lo rende adatto alla saldatura di lamiere sottili. Un punto focale leggermente al di sotto della superficie consente una penetrazione più profonda. La sfocatura viene in genere regolata tra -2 mm e +2 mm. Il livello di sfocatura ottimale può variare a seconda dello spessore o del materiale e deve essere determinato tramite test di processo.

Anche il tipo e la portata del gas di protezione sono parametri importanti. L'argon è adatto alla maggior parte dei materiali, mentre l'elio o una miscela di argon ed elio viene utilizzato per materiali ad alta conduttività termica. La portata del gas deve essere sufficiente a proteggere il bagno di fusione, ma non troppo elevata, per evitare di disperdere il gas protettivo o di disturbare il bagno di fusione. La posizione e l'angolazione dell'ugello devono essere regolate con cura per garantire che il gas copra l'intera area di saldatura.

Precisione della configurazione e della calibrazione della macchina

Lo stato operativo del generatore laser deve essere controllato regolarmente. La qualità del raggio si deteriora nel tempo, influenzando i risultati di saldatura. Sebbene i generatori laser a fibra offrano una buona stabilità, la loro potenza di uscita può comunque diminuire a causa dell'invecchiamento del diodo di pompaggio. Si consiglia di controllare la potenza di uscita effettiva mensilmente o trimestralmente con un misuratore di potenza per garantire la coerenza con il valore impostato.

La pulizia e l'allineamento del sistema ottico sono fondamentali. I contaminanti sulle lenti protettive possono assorbire o disperdere il laser, riducendo la qualità della saldatura e potenzialmente danneggiando le lenti. Le deviazioni di posizione della lente di messa a fuoco possono alterare il punto focale e le dimensioni dello spot. È necessario stabilire procedure operative standard per la pulizia e la sostituzione delle lenti, registrando i tempi e i risultati di ogni manutenzione.

La precisione del sistema di movimento influisce direttamente sulla posizione e sulla traiettoria di saldatura. La ripetibilità del servomotore deve essere entro ±0,05 mm; l'usura delle guide e dei cursori ridurrà la precisione. Ispezionare e calibrare regolarmente il sistema di movimento, sostituendo le parti usurate se necessario. Per la saldatura robotizzata, è inoltre necessaria una calibrazione regolare del TCP (Tool Center Point) per garantire un posizionamento accurato della testa di saldatura.

L'affidabilità dei sistemi di monitoraggio e rilevamento non può essere ignorata. Sensori di temperatura, sensori di posizione e sistemi di visione richiedono una calibrazione regolare. Se le letture dei sensori sono imprecise, il sistema di controllo a feedback effettuerà regolazioni errate, riducendo così la stabilità della qualità. È necessario creare un registro di calibrazione dei sensori, che documenti la data, il metodo e i risultati della calibrazione.

Migliori pratiche per garantire una qualità di saldatura costante

Dopo aver compreso i fattori influenti, è necessario stabilire misure di controllo sistematiche per garantire una qualità costante. Gli sforzi concentrati su una singola fase non sono sufficienti; è necessaria una gestione completa, che comprenda il controllo di processo, la formazione del personale, l'ispezione di qualità e il miglioramento continuo.

Controllo di processo e monitoraggio in tempo reale

La definizione di specifiche standardizzate per le procedure di saldatura è il fondamento del controllo qualità. Le specifiche di procedura dovrebbero dettagliare tutti gli elementi chiave, inclusi i requisiti dei materiali, i tipi di giunto, i parametri di saldatura, il gas di protezione e gli standard di ispezione. Ogni parametro dovrebbe avere valori di riferimento chiaramente definiti e intervalli di deviazione consentiti. Le specifiche di procedura non sono statiche, ma dovrebbero essere costantemente ottimizzate e aggiornate in base alle pratiche di produzione.

Il monitoraggio e la registrazione dei parametri di processo sono fondamentali. I moderni sistemi di saldatura laser sono in genere dotati di funzionalità di acquisizione dati, in grado di registrare parametri come potenza, velocità e temperatura in tempo reale. Questi dati non vengono utilizzati solo per la tracciabilità della qualità, ma anche per analisi statistiche volte a identificare le tendenze di deriva dei parametri. Se un parametro inizia a discostarsi dal range normale, è necessario un intervento tempestivo di regolazione o manutenzione dell'apparecchiatura.

La tecnologia di monitoraggio in tempo reale può rilevare problemi durante il processo di saldatura. I sistemi di monitoraggio ottico determinano lo stato della saldatura osservando le immagini del bagno di fusione o del pennacchio di plasma. Il monitoraggio acustico sfrutta le caratteristiche dei suoni di saldatura per identificare i difetti. Questi sistemi di monitoraggio possono essere collegati alle apparecchiature di saldatura, arrestando immediatamente o attivando un allarme in caso di rilevamento di un'anomalia, per prevenire la produzione di un gran numero di prodotti difettosi.

Il Controllo Statistico di Processo (SPC) è uno strumento efficace per garantire la stabilità della qualità. Raccogliendo i dati del processo di saldatura e i dati di ispezione qualità e creando carte di controllo, è possibile determinare se il processo è sotto controllo statistico. Quando i punti dati superano i limiti di controllo o mostrano un andamento non casuale, ciò indica un'anomalia nel processo, che richiede indagini e azioni correttive.

I sistemi di ispezione del primo pezzo e di ispezione di routine sono indispensabili. Prima dell'inizio di ogni turno, il primo prodotto dovrebbe essere sottoposto a un'ispezione completa per confermare la correttezza dello stato delle apparecchiature e dei parametri di processo. Controlli a campione regolari dovrebbero essere effettuati durante la produzione per identificare tempestivamente eventuali problemi di qualità. La frequenza delle ispezioni dovrebbe essere determinata in base alla capacità del processo e all'importanza del prodotto; i prodotti critici potrebbero richiedere l'ispezione di ogni singolo pezzo, mentre i prodotti generici possono essere ispezionati in modo proporzionale.

Formazione degli operatori e sviluppo delle competenze

Il livello di competenza degli operatori ha un impatto significativo sulla qualità della saldatura. Anche con apparecchiature altamente automatizzate, è comunque necessario l'intervento umano per il carico e lo scarico dei pezzi, l'impostazione dei parametri e la gestione di situazioni anomale. È necessario stabilire un programma di formazione sistematico, che includa i principi della saldatura laser, il funzionamento delle apparecchiature, i requisiti di processo, gli standard di qualità e le procedure di sicurezza. Il livello di competenza degli operatori ha un impatto significativo sulla qualità della saldatura. Anche con apparecchiature altamente automatizzate, è comunque necessario l'intervento umano per il carico e lo scarico dei pezzi, l'impostazione dei parametri e la gestione di situazioni anomale. È necessario stabilire un programma di formazione sistematico, che includa i principi della saldatura laser, il funzionamento delle apparecchiature, i requisiti di processo, gli standard di qualità e le procedure di sicurezza.

La formazione teorica dovrebbe essere abbinata alla pratica operativa. Gli operatori dovrebbero comprendere come i parametri di saldatura influenzino la qualità e perché questi parametri vengano impostati in un determinato modo. Attraverso la pratica, dovrebbero padroneggiare le tecniche di utilizzo delle attrezzature e i metodi per gestire i problemi più comuni. I nuovi dipendenti dovrebbero sottoporsi a una formazione e a una valutazione approfondite prima di operare in modo indipendente, per evitare problemi di qualità o danni alle attrezzature dovuti a un utilizzo improprio.

La certificazione delle competenze e la formazione continua contribuiscono a mantenere la competenza operativa. È possibile istituire un sistema interno di livelli di competenza per incoraggiare i dipendenti ad apprendere e migliorare costantemente. Per le posizioni chiave, agli operatori può essere richiesto di ottenere certificazioni esterne, come certificati di sicurezza laser o certificati di saldatura. È necessario organizzare corsi di formazione e valutazioni regolari per garantire che le competenze dei dipendenti non si deteriorino.

Stabilire un meccanismo di condivisione delle esperienze e di gestione delle conoscenze. I dipendenti più esperti dovrebbero essere incoraggiati a riassumere le proprie esperienze lavorative e a creare manuali operativi o materiali di formazione. Dovrebbero essere organizzati incontri di scambio tecnico per discutere i problemi riscontrati in produzione e le relative soluzioni. Documentare e archiviare queste conoscenze in un database consente ai nuovi dipendenti di apprendere rapidamente, mentre i dipendenti più esperti possono consultarle.

Prevenire è più importante che correggere. La formazione degli operatori li aiuta a comprendere le cause e i metodi di prevenzione dei difetti più comuni. Ad esempio, come identificare la contaminazione superficiale, come determinare se le fessure di assemblaggio sono appropriate e come valutare la normalità del processo in base ai rumori di saldatura. Coltivare la consapevolezza della qualità e il senso di responsabilità dei dipendenti rende tutti custodi della qualità.

Sistema di garanzia e ispezione della qualità

L'istituzione di un sistema completo di ispezione qualità è l'ultima linea di difesa per garantire la qualità del prodotto. L'ispezione deve essere integrata lungo l'intero processo produttivo, inclusi i controlli sui materiali in entrata, i controlli in corso di lavorazione e i controlli finali. Ogni fase dell'ispezione ha obiettivi e metodi diversi.

L'ispezione dei materiali in entrata verifica principalmente le specifiche, la composizione, la qualità superficiale e le dimensioni geometriche dei materiali. Devono essere definiti standard di ispezione e piani di campionamento chiari. Per i materiali critici, potrebbero essere richieste analisi chimiche o prove sulle proprietà meccaniche. I materiali non conformi devono essere isolati e restituiti al fornitore per impedirne l'ingresso in produzione.

L'ispezione in-process monitora la qualità del processo di saldatura e dei prodotti intermedi. Oltre al monitoraggio dei parametri, è necessario controllare regolarmente l'aspetto, le dimensioni e la penetrazione delle saldature. Per le linee di produzione automatizzate, è possibile installare sistemi di ispezione online per ottenere un'ispezione 100%. I metodi di ispezione online comunemente utilizzati includono l'ispezione visiva, la termografia a infrarossi e la misurazione dello spessore a ultrasuoni.

Per applicazioni critiche, i test distruttivi rappresentano un metodo affidabile per verificare la qualità della saldatura. Le prove di trazione misurano la resistenza del giunto, le prove di flessione verificano la plasticità e la qualità della saldatura, mentre le prove di impatto ne valutano la tenacità. L'analisi metallografica osserva la microstruttura della saldatura e i test di durezza verificano il grado di indurimento della zona termicamente alterata. Sebbene i test distruttivi siano costosi, forniscono una comprensione completa della qualità della saldatura e una base per l'ottimizzazione del processo.

La gestione e la tracciabilità dei prodotti non conformi sono fondamentali. Una volta individuati, i prodotti non conformi devono essere immediatamente isolati e la causa analizzata. Se si tratta di un problema sistemico, la produzione deve essere interrotta e corretta. Se si tratta di un problema isolato, è necessario determinarne l'entità dell'impatto e procedere alla rilavorazione o allo scarto. È necessario istituire un sistema di registrazione della qualità e di tracciabilità che consenta di risalire a ciascun lotto di prodotti, ai materiali utilizzati, agli operatori, alle attrezzature e ai parametri di processo.

Meccanismi di feedback e miglioramento continuo

La raccolta e l'analisi dei dati sulla qualità sono alla base del miglioramento continuo. È necessario creare un database sulla qualità per registrare tutti i risultati delle ispezioni, le informazioni sui prodotti non conformi e il feedback dei clienti. Questi dati devono essere analizzati regolarmente per identificare modelli e tendenze nei problemi di qualità. Strumenti analitici comuni includono diagrammi di Pareto, diagrammi causa-effetto e analisi delle modalità di guasto.

L'analisi delle cause profonde può individuare la vera causa di un problema. Quando si verificano problemi di qualità, non fermarti ai sintomi superficiali; approfondisci per indagare le cause. Utilizza il metodo di analisi dei 5 perché, chiedendoti cinque "perché" consecutivi fino a individuare la causa principale. Ad esempio, perché c'è porosità nella saldatura? Perché c'è umidità sulla superficie del materiale. Perché c'è umidità? Perché l'ambiente di stoccaggio è umido. Perché l'ambiente è umido? Perché il magazzino non è dotato di impianti di deumidificazione. Solo dopo aver individuato la causa principale è possibile sviluppare azioni correttive efficaci.

Le azioni correttive e preventive devono essere trattate in modo diverso. Le azioni correttive mirano a problemi già verificatisi, prevenendone il ripetersi. Le azioni preventive, invece, intervengono prima che i problemi si verifichino per eliminare potenziali rischi. Entrambe devono avere responsabilità e tempi di completamento chiaramente definiti e la loro efficacia deve essere verificata dopo l'implementazione.

L'ottimizzazione dei processi è un aspetto importante del miglioramento continuo. Anche se il processo attuale soddisfa i requisiti di qualità, c'è ancora margine di miglioramento per aumentare l'efficienza, ridurre i costi o migliorare l'affidabilità. La progettazione degli esperimenti (DOE) può essere utilizzata per studiare sistematicamente l'impatto dei parametri sulla qualità e trovare la combinazione ottimale di parametri. Nuove tecnologie, come la saldatura oscillante, la saldatura ibrida o il controllo intelligente, possono anche essere introdotte per migliorare le capacità di processo.

La partecipazione dei dipendenti è fondamentale per il miglioramento continuo. I dipendenti in prima linea comprendono meglio di chiunque altro la reale situazione produttiva e i loro suggerimenti di miglioramento sono spesso molto preziosi. È necessario istituire meccanismi di incentivazione per incoraggiare i dipendenti a fornire suggerimenti di miglioramento. È possibile organizzare circoli di qualità o team di miglioramento per coinvolgere i dipendenti nella risoluzione dei problemi e nell'ottimizzazione dei processi. Quando i suggerimenti dei dipendenti vengono adottati e apportano benefici, dovrebbero essere riconosciuti e premiati.

Il benchmarking può ampliare gli orizzonti. Studia le best practice delle aziende leader del tuo settore, apprendendone i metodi di gestione della qualità e le innovazioni tecnologiche. Partecipa a conferenze e fiere di settore per conoscere le ultime novità in termini di attrezzature e sviluppi tecnologici. Stabilisci partnership con fornitori, clienti e istituti di ricerca per risolvere insieme le sfide tecniche.

Verificare e valutare regolarmente l'efficacia del sistema di gestione della qualità. Gli audit interni verificano il rispetto delle procedure, la completezza delle registrazioni e la calibrazione delle attrezzature. Le revisioni della direzione, presiedute dal senior management, valutano il raggiungimento degli obiettivi di qualità e determinano l'allocazione delle risorse e le direzioni di miglioramento. Gli audit esterni o le certificazioni come la ISO 9001 possono fornire valutazioni oggettive e aumentare la fiducia dei clienti.

Supporto tecnologico al controllo di qualità

Le tecnologie moderne forniscono potenti strumenti per il controllo qualità nella saldatura laser. L'uso razionale di queste tecnologie può migliorare significativamente la qualità, la stabilità e l'efficienza produttiva.

Monitoraggio intelligente e controllo adattivo

I sistemi di monitoraggio visivo osservano il processo di saldatura attraverso telecamere ad alta velocità, analizzando in tempo reale la morfologia del bagno di fusione, il contorno della saldatura e le caratteristiche dei difetti. Sistemi avanzati dotati di algoritmi di elaborazione delle immagini e intelligenza artificiale possono identificare automaticamente stati di saldatura normali e anomali. Una volta rilevato un problema, il sistema può regolare automaticamente i parametri o emettere un allarme.

Il monitoraggio spettrale utilizza le caratteristiche spettrali dell'emissione di plasma per determinare la qualità della saldatura. Diversi elementi emettono luce a lunghezze d'onda specifiche; l'analisi dello spettro rivela la composizione e la temperatura del bagno di fusione. Studi hanno dimostrato che alcune caratteristiche spettrali sono fortemente correlate a difetti di saldatura come porosità e mancanza di fusione, e possono essere utilizzate per la previsione della qualità online.

Il monitoraggio delle emissioni acustiche è un metodo di monitoraggio senza contatto. La formazione di pori, l'innesco di cricche e l'evaporazione del metallo durante il processo di saldatura emettono segnali acustici specifici. Installando sensori di emissioni acustiche sul pezzo, questi segnali possono essere rilevati in tempo reale e i difetti possono essere identificati. Questo metodo è particolarmente adatto per rilevare difetti interni e rappresenta un efficace complemento ad altri metodi.

I sistemi di controllo adattivo possono regolare automaticamente i parametri di saldatura in base alle informazioni di monitoraggio. Ad esempio, quando viene rilevata una variazione nello spessore del materiale, il sistema regola automaticamente la potenza o la velocità per mantenere una profondità di penetrazione stabile. Quando viene rilevato un gap nell'assemblaggio, il sistema può ridurre la velocità o far oscillare la testa di saldatura per colmare il gap. Questo controllo a circuito chiuso migliora notevolmente l'adattabilità ai cambiamenti.

Digitalizzazione e approccio basato sui dati

Il Sistema di Gestione della Produzione (MES) integra i dati delle apparecchiature di saldatura e dei controlli di qualità per ottenere una gestione digitale completa del processo. Il processo produttivo di ogni prodotto è completamente registrato, inclusi i lotti di materiali utilizzati, gli operatori, il numero di apparecchiature, i parametri di processo e i risultati dei controlli. Questi dati possono essere utilizzati per la tracciabilità della qualità, l'analisi delle tendenze e la valutazione delle prestazioni.

L'analisi dei big data può svelare modelli nascosti in enormi quantità di dati. Attraverso algoritmi di apprendimento automatico, è possibile stabilire modelli predittivi tra parametri di saldatura e risultati di qualità. Questi modelli possono aiutare a ottimizzare le impostazioni dei parametri, prevedere potenziali problemi di qualità e persino realizzare una manutenzione predittiva, eseguendo interventi di manutenzione prima che le apparecchiature si guastino.

La tecnologia dei gemelli digitali crea modelli virtuali del processo di saldatura, simulando e ottimizzando i processi senza la produzione effettiva. I gemelli digitali consentono una rapida valutazione dell'impatto delle modifiche dei parametri, lo sviluppo di processi di saldatura per nuovi prodotti e la formazione degli operatori. I gemelli digitali possono anche funzionare in sincronia con il sistema di produzione effettivo, confrontando i risultati previsti e quelli effettivi in tempo reale per rilevare tempestivamente eventuali anomalie.

Le piattaforme cloud e il monitoraggio remoto consentono la gestione della qualità in più sedi produttive. Lo stato delle apparecchiature, i dati di produzione e le informazioni sulla qualità vengono caricati sul cloud, accessibili ai manager da qualsiasi luogo. I produttori di apparecchiature possono fornire supporto tecnico remoto per una diagnosi rapida e la risoluzione dei problemi. Questo è particolarmente prezioso per le aziende manifatturiere globali.

Costruire una cultura della qualità

Sebbene la tecnologia e i processi siano importanti, una cultura della qualità è la garanzia fondamentale di una qualità duratura e stabile. Una cultura della qualità è la comprensione, l'atteggiamento e il comportamento condivisi in materia di qualità da parte di tutti all'interno dell'organizzazione.

L'enfasi e l'impegno della leadership sono il punto di partenza per una cultura della qualità. I manager devono dare il buon esempio, dando priorità alla qualità e fornendo le risorse e il supporto necessari per il miglioramento della qualità. Gli obiettivi di qualità dovrebbero essere integrati nella strategia aziendale e le prestazioni qualitative dovrebbero essere un indicatore chiave di prestazione.

La partecipazione totale è il fulcro di una cultura della qualità. La qualità non è solo responsabilità del reparto qualità; ogni reparto e ogni dipendente è responsabile della qualità. I progettisti devono considerare la producibilità, il personale addetto agli acquisti deve selezionare fornitori affidabili, gli operatori devono attenersi scrupolosamente alle procedure e gli ispettori devono garantire il controllo qualità.

L'orientamento al cliente guida la direzione del miglioramento della qualità. È essenziale comprendere a fondo le esigenze e le aspettative dei clienti e tradurle in standard qualitativi e requisiti di processo. È fondamentale stabilire un meccanismo di feedback per gestire tempestivamente i reclami e valutare la qualità dal punto di vista del cliente. La soddisfazione del cliente è il parametro di riferimento per misurare l'efficacia della gestione della qualità.

Il miglioramento continuo dovrebbe essere parte integrante del lavoro quotidiano. Non accontentatevi mai; cercate sempre metodi migliori. Incoraggiate l'innovazione e la sperimentazione; accettate gli errori, ma imparate da essi. Istituzionalizzate i progetti di miglioramento, valutate regolarmente i progressi e condividete le esperienze positive.

Riepilogo

Garantire una qualità costante della saldatura laser richiede un approccio sistematico e un impegno continuo. Dal controllo dei materiali, alla preparazione dei giunti, all'impostazione dei parametri, fino alla manutenzione delle apparecchiature, ogni fase deve essere gestita meticolosamente. È fondamentale stabilire procedure di processo standardizzate, implementare rigorosi controlli di processo e ispezioni di qualità, formare e sviluppare le competenze dei dipendenti e utilizzare tecnologie moderne per migliorare le capacità di monitoraggio e analisi.

Ancora più importante, è essenziale stabilire meccanismi di feedback e una cultura del miglioramento continuo. I problemi di qualità sono inevitabili; la chiave è come identificarli rapidamente, analizzarli a fondo e risolverli efficacemente. Raccogliendo e analizzando dati di qualità, identificando opportunità di miglioramento e adottando misure correttive e preventive, è possibile migliorare costantemente le capacità di processo.

La tecnologia della saldatura laser è in rapida evoluzione, con la continua evoluzione di nuove attrezzature, materiali e applicazioni. Anche la gestione della qualità deve tenere il passo, imparando e applicando nuovi metodi e strumenti. Il monitoraggio intelligente, l'analisi dei dati e le tecnologie di intelligenza artificiale hanno aperto nuove possibilità per il controllo qualità, ma il fattore umano rimane fondamentale. Coltivare la consapevolezza della qualità, migliorare le competenze e stabilire una cultura della qualità sono essenziali per ottenere una produzione stabile, di alta qualità e a lungo termine.

Per Laser AccTek, La qualità è il fondamento della sopravvivenza e dello sviluppo. In un mercato altamente competitivo, solo fornendo costantemente prodotti di alta qualità possiamo conquistare la fiducia dei clienti e costruire la reputazione del marchio. Investire nell'istituzione e nel miglioramento di un sistema di gestione della qualità, pur richiedendo tempo e risorse, produce risultati sostanziali. Riduce gli sprechi e le rilavorazioni, aumenta l'efficienza produttiva, aumenta la soddisfazione del cliente e, in definitiva, garantisce un successo aziendale sostenibile.

Informazioni sui contatti

- [email protected]

- [email protected]

- +86-19963414011

- N. 3 Zona A, zona industriale di Lunzhen, città di Yucheng, provincia di Shandong.

Ottieni soluzioni laser