In che modo la frequenza degli impulsi e la frequenza di ripetizione influiscono sull'efficacia della pulizia laser?

Nella tecnologia di pulizia laser, la frequenza degli impulsi e la frequenza di ripetizione sono parametri chiave che influenzano l'efficienza della pulizia. Determinano la modalità di trasmissione dell'energia laser e influiscono direttamente sulla velocità di rimozione del materiale, sulla qualità della superficie e sulla velocità di pulizia. Svolgono inoltre un ruolo importante nella zona termicamente alterata (HAZ) e nel danneggiamento del substrato. Una regolazione razionale di questi due parametri può ottimizzare l'effetto di pulizia in diversi scenari applicativi, migliorare l'efficienza produttiva, garantire che il processo di pulizia sia efficiente e sicuro e ridurre i danni al substrato causati dall'azione laser, per soddisfare le esigenze di diversi settori industriali.

Sommario

Comprensione della frequenza degli impulsi e della frequenza di ripetizione

Nella tecnologia di pulizia laser, la frequenza degli impulsi e la frequenza di ripetizione sono due parametri cruciali che influenzano direttamente la modalità di trasmissione dell'energia del laser, determinando così l'efficienza di pulizia, l'effetto di rimozione del materiale e l'impatto sul substrato. Una regolazione razionale di questi due parametri può ottimizzare il processo di pulizia, migliorare l'efficienza produttiva, ridurre i danni al substrato e garantire un effetto di pulizia uniforme e stabile.

Frequenza degli impulsi

La frequenza degli impulsi si riferisce al numero di impulsi emessi dal laser per unità di tempo, solitamente in Hertz (Hz) o kilohertz (kHz). Ad esempio, 10 kHz significa che il generatore laser emette 10.000 impulsi al secondo.

- Alta frequenza di impulso (>50 kHz): adatta per la pulizia di strati di ossido più sottili, colores, ovvero gli inquinanti, possono garantire una distribuzione più uniforme dell'energia e ridurre lo shock termico al substrato.

- Bassa frequenza di impulso (<10 kHz): adatta per la pulizia di strati di ruggine più spessi, rivestimenti o inquinanti ostinati come depositi di carbonio, può fornire un'energia di impulso singolo più elevata e migliorare l'efficienza di rimozione.

Materiali e contaminanti diversi hanno una diversa sensibilità alla frequenza degli impulsi. Pertanto, nelle applicazioni pratiche, la frequenza degli impulsi deve essere regolata in base alle caratteristiche dell'oggetto da pulire per ottenere il miglior effetto pulente.

Tasso di ripetizione

La frequenza di ripetizione viene spesso utilizzata in modo intercambiabile con la frequenza degli impulsi, che indica il numero di impulsi emessi dal generatore laser al secondo. Nel processo di pulizia laser, la frequenza di ripetizione determina la densità di scansione del raggio laser, che ha un impatto importante sulla velocità di pulizia e sull'efficienza di rimozione del materiale.

- Elevata frequenza di ripetizione: fornisce impulsi laser più intensi, aumenta la velocità di pulizia ed è adatto per la pulizia di grandi aree, ma se la densità di energia è insufficiente, potrebbe non rimuovere efficacemente i contaminanti spessi.

- Bassa frequenza di ripetizione: adatta per applicazioni che richiedono una maggiore energia del singolo impulso, come la rimozione di strati di ruggine più spessi o di contaminanti fortemente attaccati, ma potrebbe comportare una riduzione della velocità di pulizia.

Nelle applicazioni pratiche, la selezione della frequenza degli impulsi e della frequenza di ripetizione deve essere regolata in base all'oggetto da pulire, alle caratteristiche del materiale e ai requisiti del processo. Ad esempio, per la rimozione dello strato di ossido, si utilizza solitamente una frequenza più alta (20-50 kHz), mentre per la rimozione di inquinanti pesanti o rivestimenti spessi, si preferisce una frequenza più bassa (<10 kHz) per aumentare l'energia del singolo impulso e ottenere una rimozione più efficace del materiale. Inoltre, questi parametri devono essere coordinati con fattori quali l'energia degli impulsi, la velocità di scansione e la dimensione dello spot per ottenere il miglior effetto di pulizia.

Il meccanismo fisico della pulizia laser

La pulizia laser è una tecnologia di pulizia efficiente e senza contatto, ampiamente utilizzata nella rimozione della ruggine dai metalli, nel trattamento delle superfici, nell'elaborazione microelettronica e in altri settori. Il suo principio fondamentale si basa sull'interazione tra laser e contaminanti, utilizzando raggi laser ad alta energia per rimuovere accuratamente sporco, strati di ossido o altri rivestimenti indesiderati senza danneggiare il substrato. I principali meccanismi fisici della pulizia laser possono essere riassunti come segue:

Ablazione fototermica

principio:

L'ablazione fototermica sfrutta l'effetto termico di un laser per rimuovere gli inquinanti. Quando un raggio laser ad alta energia irradia la superficie dello strato contaminato, il materiale assorbe l'energia luminosa e si riscalda rapidamente, causando un'espansione termica locale dello strato contaminato, generando così stress termico che causa la rottura, il distacco o l'evaporazione diretta dello strato contaminante.

Caratteristiche:

- Adatto per contaminanti altamente assorbenti come ossidi metallici, vernice, olio, ecc.

- Efficace per la rimozione di strati di contaminanti molto aderenti, come rivestimenti invecchiati o ruggine spessa.

- Potrebbe verificarsi un impatto termico sul substrato ed è necessario controllare i parametri laser per evitare lo scolorimento o la fusione del materiale.

Parametri di ottimizzazione:

- Frequenza di impulso inferiore (<20 kHz): fornisce maggiore energia per singolo impulso, migliora l'effetto termico ed è adatta per la rimozione di inquinanti pesanti.

- Aumentare opportunamente la larghezza dell'impulso: aumentare l'apporto energetico, in modo che lo strato inquinato possa assorbire completamente il calore e migliorare l'efficienza della pulizia.

Ablazione fotomeccanica

principio:

L'ablazione fotomeccanica sfrutta il rilascio istantaneo di energia da parte di laser pulsati ad alta potenza per creare un effetto plasma o di gassificazione sulla superficie dello strato di contaminazione, generando un'onda d'urto violenta che frantuma e stacca i contaminanti.

Caratteristiche:

- Adatto per la rimozione di contaminanti duri come ruggine spessa, ossidi metallici, rivestimenti o depositi di particolato.

- Ha un impatto minore sul substrato ed è particolarmente adatto alla pulizia di componenti di precisione, come nei settori aerospaziale e microelettronico.

- Poiché si basa su onde d'urto istantanee, solitamente sono necessarie durate degli impulsi più brevi (livelli NS o PS).

Parametri di ottimizzazione:

- Impulsi brevi ad alta potenza (nanosecondi o picosecondi): aumentano l'intensità delle onde d'urto e potenziano l'effetto di rimozione dei contaminanti.

- Frequenza di ripetizione più elevata (>30 kHz): migliora l'efficacia della pulizia e garantisce una rimozione uniforme della superficie.

Ablazione fotochimica

principio:

L'ablazione fotochimica si basa su laser a lunghezze d'onda specifiche (come i laser ultravioletti) che agiscono sulla struttura molecolare dei contaminanti, rompendone i legami chimici e provocandone la decomposizione o volatilizzazione senza causare danni termici o meccanici al substrato.

Caratteristiche:

- Adatto per materiali sensibili alla temperatura come plastica, gomma, vetro o materiali compositi.

- Utilizzato principalmente per rimuovere inquinanti organici come olio, residui di resina, adesivi, ecc.

- Poiché non si verifica alcun effetto termico evidente, l'impatto sui dispositivi di precisione (come i chip semiconduttori e gli schermi LCD) è minimo.

Parametri di ottimizzazione:

- Selezionare la lunghezza d'onda appropriata (ad esempio il laser UV da 355 nm): migliora l'efficienza della reazione chimica e la precisione della pulizia.

- Utilizzare impulsi più brevi (picosecondi o femtosecondi): per evitare effetti termici e migliorare l'efficienza della distruzione molecolare.

Una regolazione ragionevole della frequenza degli impulsi, dell'energia degli impulsi e della velocità di scansione può ottimizzare l'effetto di pulizia in diversi scenari applicativi, migliorare l'efficienza produttiva e ridurre i danni al substrato, ottenendo così operazioni di pulizia accurate, efficienti e sicure.

Effetto della frequenza degli impulsi e della frequenza di ripetizione sull'efficienza della pulizia

Nel processo di pulizia laser, la selezione della frequenza degli impulsi e della frequenza di ripetizione gioca un ruolo fondamentale nell'efficienza di pulizia, nella protezione del substrato e nell'effetto finale del processo. Diverse combinazioni di parametri influenzano non solo la velocità di rimozione del materiale, ma determinano anche l'effetto termico, la qualità della superficie e la velocità di pulizia. Pertanto, in base ai requisiti specifici dell'applicazione, la frequenza degli impulsi e la frequenza di ripetizione possono essere ragionevolmente regolate per ottimizzare l'effetto di pulizia, migliorare l'efficienza produttiva e ridurre i danni al substrato.

Effetti termici

Elevata frequenza di ripetizione (>50 kHz): poiché il raggio laser emette un elevato numero di impulsi per unità di tempo, il calore si accumula rapidamente, causando un continuo aumento della temperatura superficiale del materiale. Per i materiali con elevata stabilità termica (come la maggior parte dei metalli), questo accumulo di calore può accelerare la decomposizione e la rimozione degli inquinanti e migliorare l'efficienza della pulizia. Tuttavia, un accumulo eccessivo di calore può causare la formazione di una zona termicamente alterata (ZTA) nel substrato, o persino la fusione o alterazioni strutturali, con conseguente impatto sulle proprietà superficiali.

Bassa frequenza di ripetizione (<10 kHz): il tempo di raffreddamento tra ogni impulso è lungo e il substrato può dissipare completamente il calore, riducendo così i danni causati dall'accumulo di calore. Adatto a materiali sensibili al calore come materiali organici, gomme, materie plastiche o rivestimenti per evitare bruciature, scolorimento o deformazione dovuti a temperature eccessive. Durante la pulizia di componenti di precisione o elettronici, una frequenza di ripetizione inferiore aiuta a ridurre gli effetti collaterali e a preservare l'integrità del materiale.

Tasso di rimozione del materiale

Elevata frequenza di ripetizione (>30 kHz): poiché l'energia laser è distribuita uniformemente su un'area più ampia, è adatta alla rimozione di strati di contaminazione sottili e uniformi, come strati di ossido, leggere macchie d'olio o residui di rivestimento. Il processo di pulizia è relativamente stabile, il che consente di ottenere una migliore qualità superficiale e ridurre la necessità di successivi processi di pulizia (come lucidatura e molatura). È adatta ad applicazioni con elevati requisiti di finitura superficiale, come la produzione di fascia alta, la pulizia di componenti automobilistici, la lavorazione di dispositivi medicali, ecc.

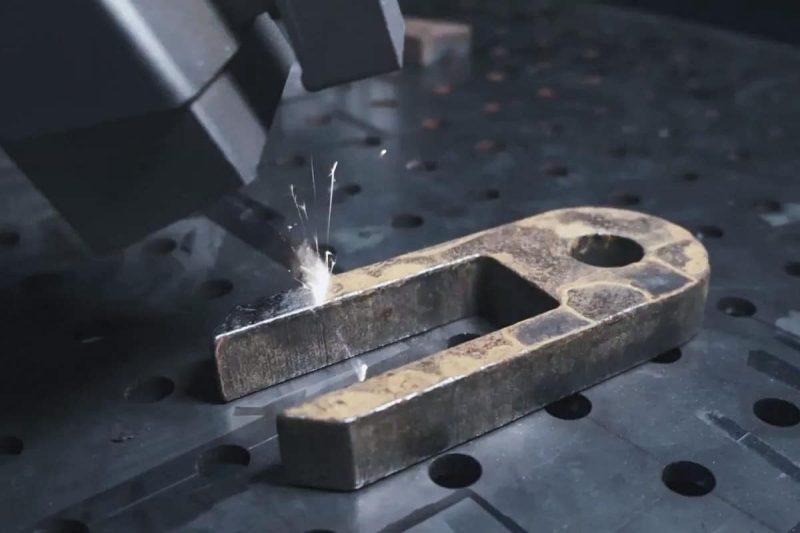

Bassa frequenza di ripetizione (<10 kHz): l'energia di un singolo impulso è più elevata, il che può fornire una forza d'impatto maggiore per rompere e staccare lo strato di contaminazione, quindi è più adatto per la rimozione di contaminanti più spessi, come ruggine spessa, depositi di carbonio, depositi di resina o rivestimenti multistrato. Per scene che richiedono una pulizia profonda (come la rimozione della ruggine su superfici metalliche e la pulizia di saldature), una bassa frequenza di ripetizione può migliorare l'efficienza di rimozione di una singola pulizia e ridurre il numero di scansioni laser. Tuttavia, è necessario controllare la potenza del laser per evitare danni al substrato o eccessiva rugosità superficiale dovuta a un'eccessiva energia del singolo impulso.

Rugosità superficiale e danni

Elevata frequenza di ripetizione (>50 kHz): grazie al breve intervallo tra gli impulsi laser, l'energia viene distribuita uniformemente e la superficie dopo la pulizia risulta più liscia, il che è adatto a processi con elevati requisiti di qualità superficiale, come la pulizia di parti meccaniche di precisione, la produzione di semiconduttori, ecc. Tuttavia, se la potenza è troppo elevata, può causare la fusione parziale della superficie del materiale, influenzando i processi successivi, come le prestazioni di adesione del rivestimento o della saldatura.

Bassa frequenza di ripetizione (<10 kHz): grazie all'elevata energia di un singolo impulso, la forza d'impatto generata sulla superficie è maggiore, il che può generare microstrutture o aumentare la rugosità superficiale del materiale. Adatto per applicazioni che richiedono una migliore adesione superficiale, come il pre-rivestimento e il trattamento superficiale prima della verniciatura o dell'incollaggio. Attraverso una moderata irruvidimento superficiale, è possibile aumentare la forza di adesione del materiale e migliorare la durata e la qualità del prodotto finale.

La frequenza degli impulsi e la frequenza di ripetizione sono parametri importanti che influenzano l'efficienza della pulizia laser. Un'elevata frequenza di ripetizione è adatta alla rimozione di strati sottili di contaminanti e può mantenere un'elevata finitura superficiale, ma può causare un maggiore accumulo di calore. Una bassa frequenza di ripetizione è adatta alla rimozione di contaminanti più spessi e garantisce un'elevata velocità di rimozione, ma può aumentare la rugosità superficiale. Pertanto, in diversi scenari applicativi, questi due parametri devono essere opportunamente regolati in base al tipo di substrato, allo spessore del contaminante e ai requisiti di qualità superficiale per ottenere il miglior effetto di pulizia.

Strategia di ottimizzazione per la frequenza degli impulsi e la frequenza di ripetizione

Nel processo di pulizia laser, la regolazione accurata della frequenza degli impulsi e della frequenza di ripetizione è fondamentale per migliorare l'efficienza di pulizia, proteggere il substrato e ottenere il miglior effetto di pulizia. Diversi scenari applicativi richiedono diverse strategie di ottimizzazione per garantire che, pur rimuovendo efficacemente gli inquinanti, non vengano causati danni inutili al materiale. Inoltre, la selezione dell'energia dell'impulso, della durata, del profilo del fascio e della lunghezza d'onda sono fattori importanti per l'ottimizzazione del processo di pulizia. Di seguito sono riportate strategie di ottimizzazione per diversi scenari applicativi, che aiutano gli utenti a regolare i parametri laser in base alle esigenze specifiche per ottenere il miglior effetto di pulizia.

Regolazioni specifiche dell'applicazione

- Pulizia dei metalli: Scegliere frequenze di ripetizione da medie ad alte (20-50 kHz) per garantire una rimozione stabile degli strati di ossido e dei contaminanti, riducendo al contempo gli effetti termici per evitare la fusione o modifiche strutturali sulla superficie del materiale.

- Pulizia dei semiconduttori: utilizzare basse frequenze di ripetizione (<10 kHz) per ridurre l'accumulo di calore ed evitare danni alle strutture delicate, mantenendo al contempo un'elevata precisione di pulizia.

- Protezione del patrimonio culturale: utilizza basse frequenze di pulsazione combinate con una potenza ridotta per garantire che non vi siano danni irreversibili alla superficie dei reperti culturali. È adatto per la pulizia di materiali fragili come sculture in pietra, affreschi e libri antichi.

Regolazione dell'energia e della durata dell'impulso

- Elevata energia di impulso + bassa frequenza di ripetizione (<10 kHz): adatta per rimuovere strati di contaminazione più spessi, come ruggine profonda, depositi di carbonio o rivestimenti spessi, ma può aumentare il rischio di danni superficiali, quindi è necessario combinare metodi di scansione appropriati per ridurre i danni al substrato.

- Bassa energia di impulso + alta frequenza di ripetizione (>50 kHz): adatta per la pulizia fine, come la rimozione di piccole contaminazioni o la lavorazione di materiali con elevati requisiti di finitura superficiale, come componenti aerospaziali o strumenti di precisione.

Scelta del profilo del fascio e della lunghezza d'onda

Profilo del raggio uniforme (Top-Hat): adatto per la pulizia uniforme di ampie aree, garantisce una distribuzione uniforme dell'energia e migliora l'efficienza della pulizia, riducendo al contempo i danni alla superficie causati dal surriscaldamento locale.

Corrispondenza della lunghezza d'onda: materiali diversi hanno diversi tassi di assorbimento per i laser e la scelta della lunghezza d'onda giusta può migliorare l'effetto di pulizia:

- Materiali metallici: un generatore laser a fibra da 1064 nm funziona meglio e può rimuovere efficacemente ruggine, olio e strati di ossido.

- Materia organica e polimeri: un laser UV da 355 nm ha un elevato tasso di assorbimento per i materiali organici ed è adatto per la pulizia di plastica, gomma e vernice per ridurre gli effetti termici.

- Vetro e ceramica: il laser verde da 532 nm può garantire una lavorazione più precisa e ridurre il rischio di microfratture.

L'ottimizzazione della frequenza degli impulsi e della frequenza di ripetizione è un elemento chiave che non può essere ignorato nel processo di pulizia laser. A seconda dei diversi requisiti applicativi, la regolazione dei parametri degli impulsi, della distribuzione dell'energia, della forma del fascio e della lunghezza d'onda laser può proteggere al massimo il substrato, garantendo al contempo l'efficienza della pulizia e riducendo i danni inutili. Selezionando razionalmente le strategie di pulizia più appropriate, l'efficacia della pulizia laser nella produzione industriale, nella produzione di precisione e nella protezione dei beni culturali può essere notevolmente migliorata, offrendo soluzioni più adatte a diversi scenari applicativi.

Considerazioni ambientali e di sicurezza

Sebbene sia importante ottimizzare i parametri di pulizia laser per migliorarne l'efficienza, non bisogna ignorare i fattori ambientali e di sicurezza. Il processo di pulizia laser coinvolge molteplici aspetti, come raggi laser ad alta energia, emissioni di fumo e polvere e protezione delle apparecchiature. Se non gestito correttamente, può comportare potenziali rischi per gli operatori e l'ambiente. Pertanto, nella definizione di un processo di pulizia, è necessario considerare le seguenti misure di sicurezza chiave per garantire un processo sicuro ed efficiente.

- Estrazione dei fumi e controllo della qualità dell'aria: il processo di pulizia laser genera una grande quantità di fumo, particelle e vapori che possono contenere sostanze nocive, come ossidi metallici o residui di combustione di vernici. Per garantire la salute degli operatori e la pulizia dell'ambiente di lavoro, è necessario dotarsi di sistemi di estrazione e filtrazione dei fumi efficienti, come filtri HEPA o filtri a carbone attivo, per rimuovere efficacemente gli inquinanti presenti nell'aria e prevenire la diffusione di sostanze nocive.

- Protezione di sicurezza per apparecchiature e personale: a causa dell'elevata densità energetica dei raggi laser, l'irradiazione diretta o la riflessione possono causare danni al personale e alle apparecchiature. Pertanto, gli operatori devono indossare occhiali di protezione laser conformi agli standard di protezione dalle lunghezze d'onda laser e installare coperture protettive o dispositivi di schermatura nell'area di pulizia per evitare riflessi accidentali dei raggi laser. Inoltre, tenere i materiali infiammabili circostanti lontani dall'area di lavoro per ridurre il rischio di incendio.

- Conformità normativa e certificazione degli standard: nella produzione, vendita e utilizzo di apparecchiature di pulizia laser, è necessario garantire il rispetto delle normative di sicurezza internazionali e locali, come la certificazione CE UE, la certificazione di sicurezza laser FDA USA, ISO11553 (requisiti di sicurezza per apparecchiature di elaborazione laser), ecc. In particolare, quando si esporta un'apparecchiatura, è necessario seguire le leggi e i regolamenti del mercato di destinazione ed eseguire test di sicurezza pertinenti per garantire che l'apparecchiatura soddisfi gli standard di vari paesi e riduca i rischi commerciali.

Implementando rigorose misure di gestione della sicurezza, possiamo non solo garantire la salute e la sicurezza degli operatori, ma anche assicurare il funzionamento stabile delle apparecchiature e la sostenibilità dell'ambiente, fornendo una solida garanzia per l'applicazione efficiente della tecnologia di pulizia laser.

Riassumere

La frequenza degli impulsi e la frequenza di ripetizione sono i parametri principali che influenzano l'efficienza della pulizia laser. Una regolazione accurata può ottimizzare la velocità di elaborazione, ridurre i danni al substrato e migliorare la stabilità complessiva del processo, garantendo al contempo un'efficacia pulente ottimale. Per diversi scenari applicativi, come la pulizia di metalli, semiconduttori e la protezione del patrimonio culturale, è necessario selezionare i parametri di impulso più adatti in base alle proprietà dei materiali e al tipo di inquinante. Inoltre, con un profilo del fascio e una lunghezza d'onda adeguati, è possibile migliorare ulteriormente l'efficienza della pulizia per garantire il miglior effetto di processo.

Quando si sceglie un'attrezzatura per la pulizia laser, Laser AccTek offre una varietà di macchine per la pulizia laser Con parametri di impulso regolabili, adatti a una varietà di applicazioni industriali e di precisione. Se avete bisogno di soluzioni di pulizia laser, contattate il nostro team di professionisti per un supporto tecnico personalizzato!

Informazioni sui contatti

- [email protected]

- [email protected]

- +86-19963414011

- N. 3 Zona A, zona industriale di Lunzhen, città di Yucheng, provincia di Shandong.

Ottieni soluzioni laser