Differenza tra sistema di controllo a circuito aperto e sistema di controllo a circuito chiuso della macchina per il taglio laser a fibra

Nell'industria manifatturiera moderna, macchine per il taglio laser in fibra Sono diventati le attrezzature preferite per la lavorazione della lamiera, la produzione di macchinari e la produzione di insegne pubblicitarie e altri settori, grazie ai vantaggi di elevata precisione, elevata efficienza e bassa manutenzione. Uno dei fattori chiave che determina la precisione operativa e la stabilità di tali attrezzature è il tipo di sistema di controllo: un sistema di controllo ad anello aperto e un sistema di controllo ad anello chiuso.

Questo articolo analizzerà in modo approfondito le differenze tra queste due modalità di controllo dal punto di vista della definizione, delle caratteristiche operative, degli scenari applicabili e del confronto tra le due, per aiutarvi a prendere decisioni più consapevoli quando acquistate e utilizzate macchine per il taglio laser a fibra.

Sommario

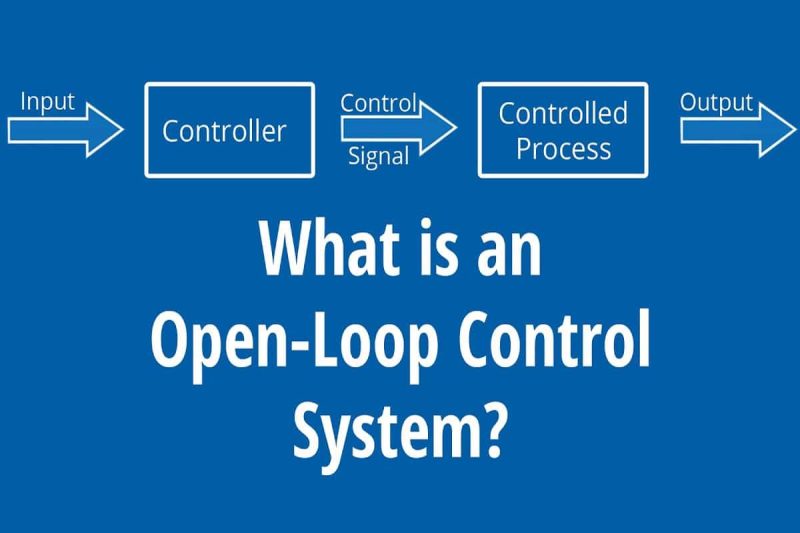

Che cos'è un sistema di controllo a circuito aperto?

Il sistema di controllo ad anello aperto è il metodo di controllo più elementare e ampiamente utilizzato nelle fasi iniziali dell'automazione industriale. In questo sistema, il controllore invia segnali di controllo direttamente all'attuatore in base al programma o ai parametri preimpostati per completare l'attività di elaborazione. Durante l'intero processo, il sistema non rileva né regola i risultati effettivi in uscita, ovvero non "percepisce" se l'elaborazione effettiva soddisfa le aspettative e si affida esclusivamente alle istruzioni stesse per completare il lavoro.

Principio di funzionamento

Nelle apparecchiature di taglio laser a fibra, il sistema di controllo a circuito aperto controlla il generatore laser, la testa di taglio o la piattaforma di movimento attraverso i dati preimpostati dal controller. Ad esempio, quando si taglia una lamiera in linea retta, il sistema esegue l'azione di taglio in base alla velocità e al percorso di ingresso, ma non rileva in tempo reale la posizione del fuoco laser, le variazioni di velocità o l'offset della lamiera. In caso di disturbi nell'ambiente esterno, come variazioni della pressione dell'aria, vibrazioni della testa di taglio, ecc., il sistema non è in grado di autocorreggersi.

Sebbene vi sia un certo rischio di errore, per scene con percorsi di elaborazione semplici e ambienti stabili, i sistemi di controllo a circuito aperto possono comunque raggiungere un'elevata efficienza operativa.

Caratteristiche del sistema

Struttura semplice, facile da integrare: il sistema a circuito aperto non contiene sensori o meccanismi di feedback complessi, quindi la progettazione strutturale è relativamente semplice, il che favorisce una rapida integrazione e distribuzione in apparecchiature standard.

Velocità di risposta elevata, adatta a processi altamente ripetitivi: poiché non esiste un processo di feedback, le istruzioni di controllo vengono trasmesse direttamente e il sistema risponde rapidamente, il che è molto adatto per attività di elaborazione continua con elevati requisiti di ritmo di produzione.

Manutenzione conveniente e a basso costo: l'assenza di un ciclo di feedback comporta investimenti hardware ridotti, bassi costi complessivi del sistema e una manutenzione successiva relativamente semplice, il che riduce la soglia di utilizzo per le aziende.

Scenari applicativi

I sistemi di controllo a circuito aperto sono ampiamente utilizzati nelle macchine per il taglio laser a fibra di media e bassa potenza e nelle attività che non richiedono un'elevata precisione di elaborazione, in particolare per:

- Taglio di materiali non metallici come plastica, acrilico e fogli di PVC

- Scenari con percorsi grafici stabili, come l'incisione di cartelli e la marcatura di codici QR

- Applicazioni di carico leggero come la prova di campioni, dimostrazioni didattiche e produzione artigianale

- Lavorazione della lamiera con taglio a lotti di dimensioni singole

In questi scenari applicativi, gli utenti prestano maggiore attenzione all'economicità e alla facilità di utilizzo del sistema, piuttosto che all'estrema precisione o alle capacità di compensazione dinamica, per cui i sistemi di controllo a circuito aperto possono garantire un buon rapporto costi-prestazioni.

In generale, i vantaggi dei sistemi di controllo a circuito aperto nelle apparecchiature di taglio laser a fibra sono la semplicità strutturale, la rapidità di risposta, l'economicità e la praticità. Sebbene non possano correggere automaticamente gli errori, possono comunque funzionare in modo efficiente in scenari applicativi in cui l'ambiente di produzione è relativamente stabile e la ripetibilità del processo è elevata. Per gli utenti che ricercano il controllo dei costi e un funzionamento pratico, il sistema a circuito aperto rappresenta una soluzione matura e affidabile. Se i requisiti di elaborazione non prevedono percorsi complessi o lavorazioni ad alta precisione, la scelta di un sistema a circuito aperto sarà una scelta saggia ed economica.

Che cos'è un sistema di controllo a circuito chiuso?

A differenza del tradizionale controllo ad anello aperto, un sistema di controllo ad anello chiuso è una modalità di controllo intelligente con capacità di "autocorrezione". Raccoglie dati sullo stato di elaborazione in tempo reale attraverso un meccanismo di feedback integrato durante il funzionamento e regola dinamicamente i parametri operativi in base a questi dati per garantire che l'output effettivo sia altamente coerente con l'obiettivo previsto, migliorando così significativamente la precisione, la stabilità e la coerenza del sistema. Nelle moderne macchine per il taglio laser in fibra ad alta potenza, la tecnologia di controllo ad anello chiuso è diventata standard ed è ampiamente utilizzata nelle attività di lavorazione che richiedono un'altissima precisione dei pezzi.

Principio di funzionamento

Il cuore del sistema a circuito chiuso risiede nel suo circuito di retroazione a circuito chiuso. Il sistema è solitamente dotato di più sensori ad alta sensibilità per il monitoraggio in tempo reale dei seguenti parametri chiave:

- Coordinate della posizione della testa di taglio

- Velocità e accelerazione in movimento

- Potenza di uscita del laser

- Temperatura del materiale o zona termicamente alterata

- Diametro del punto e stato di messa a fuoco

Questi dati vengono trasmessi in tempo reale al controller centrale. Il controller confronta lo stato attuale con l'obiettivo preimpostato. Una volta rilevata una deviazione, il sistema si regola automaticamente, ad esempio:

- Correggere il percorso di taglio o la velocità per adattarsi alle variazioni locali dello spessore del materiale

- Regolazione automatica della messa a fuoco per mantenere la migliore qualità del fascio

- Regolare la potenza del laser per ottenere una profondità di taglio costante

L'intero processo viene completato in pochi millisecondi, ottenendo una compensazione dinamica impercettibile. Ciò consente al sistema a circuito chiuso di garantire costantemente la qualità del taglio e di mantenere prestazioni di controllo precise anche in ambienti con interferenze esterne o variazioni di processo.

Caratteristiche del sistema

Elevata precisione e ripetibilità: il meccanismo di feedback del sistema di controllo a circuito chiuso è in grado di controllare con precisione il movimento e l'uscita del laser, ottenendo così una precisione di taglio al micron. Anche con lavorazioni ripetute su larga scala, è in grado di mantenere coerenza e stabilità, riducendo notevolmente il tasso di rilavorazione.

Elevata capacità anti-interferenza e adattabilità a condizioni di lavoro complesse: a differenza dei sistemi a circuito aperto che sono facilmente influenzati da fattori ambientali (come vibrazioni e materiali irregolari), i sistemi a circuito chiuso possono correggere gli errori causati da queste interferenze in tempo reale per garantire che la qualità dell'elaborazione non sia influenzata da cambiamenti e fluttuazioni esterne.

Migliora la qualità di lavorazione e l'efficienza complessiva: il controllo stabile dell'output e le capacità di compensazione automatica rendono il tagliente più liscio e meno sbavato, riducendo i costi di post-lavorazione. Allo stesso tempo, può anche migliorare l'efficienza di lavorazione ed evitare interruzioni e rilavorazioni causate da deviazioni dei parametri.

Scenari applicativi

Grazie ai vantaggi dell'intelligenza e dell'elevata precisione, i sistemi di controllo a circuito chiuso sono ampiamente utilizzati in molti settori con requisiti di elaborazione rigorosi, in particolare per:

- Produzione di componenti aerospaziali: il taglio complesso di metalli ad alta resistenza come leghe di titanio e acciaio inossidabile richiede un controllo di precisione entro tolleranze estremamente ridotte.

- Produzione di componenti per autoveicoli e lamiere di precisione: mantenere la coerenza è particolarmente importante quando si producono in serie componenti della carrozzeria e parti strutturali.

- Attività di taglio laser di metalli ad alta potenza: ad esempio, i sistemi di taglio laser a fibra con una potenza di 12 kW o superiore devono regolare dinamicamente la potenza in uscita per soddisfare i requisiti di taglio di diversi spessori o materiali.

- Linee di produzione intelligenti e automatizzate per la lavorazione laser: se utilizzati in combinazione con sistemi CNC e bracci robotici, i sistemi a circuito chiuso possono raggiungere un'elevata sincronizzazione e un controllo adattivo.

In generale, i sistemi di controllo a circuito chiuso hanno apportato miglioramenti rivoluzionari alle prestazioni delle macchine per il taglio laser a fibra. Non solo possono migliorare significativamente la precisione di taglio e la coerenza di lavorazione, ma anche adattarsi dinamicamente alle diverse fluttuazioni del processo, offrendo agli utenti capacità produttive stabili ed efficienti. Per le aziende manifatturiere che puntano a risultati di alta qualità e operazioni sostenibili a lungo termine, la scelta di un sistema di controllo a circuito chiuso è senza dubbio una direzione importante per lo sviluppo futuro.

Noi di AccTek forniamo soluzioni di taglio laser in fibra ad alte prestazioni, dotate di tecnologia di controllo a circuito chiuso avanzata e personalizzabili in base alle esigenze di diversi settori per aiutarvi a ottenere aggiornamenti di elaborazione intelligenti e di alta qualità.

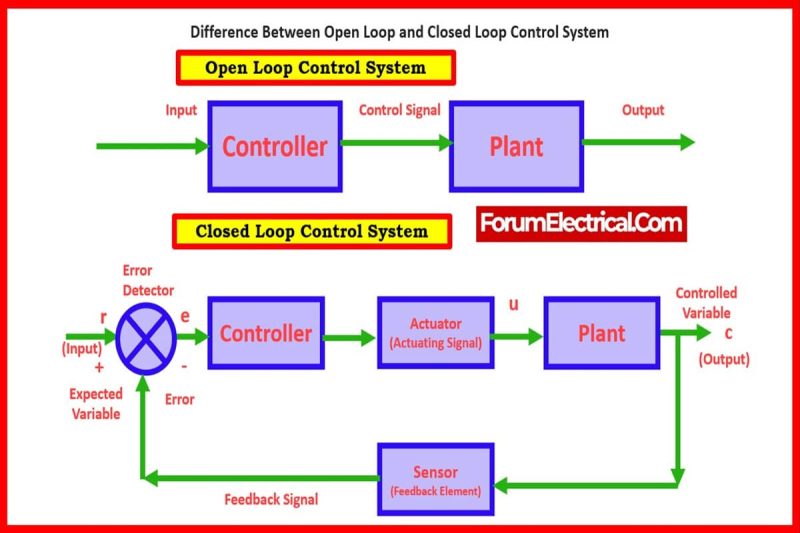

Circuito aperto vs. circuito chiuso: confronto delle differenze fondamentali

Nella valutazione di una macchina per il taglio laser a fibra, la scelta del sistema di controllo influisce direttamente sulle prestazioni dell'apparecchiatura, sulla qualità della lavorazione e sul ritorno sull'investimento. I sistemi di controllo a circuito aperto e quelli a circuito chiuso presentano vantaggi e svantaggi. Attraverso un confronto approfondito delle dimensioni chiave, gli utenti possono prendere decisioni tenendo conto di molteplici aspetti, come requisiti tecnici, budget di spesa e requisiti di processo. Di seguito verranno illustrati singolarmente il meccanismo di feedback, la precisione e la ripetibilità del taglio, il costo del sistema, la capacità anti-interferenza e l'ambito di applicazione.

Meccanismo di feedback

Per un sistema di controllo ad anello aperto, la sua caratteristica principale è "nessun meccanismo di feedback, controllo unidirezionale". Il controller invia segnali alla testa di taglio laser e alla piattaforma di movimento secondo un programma preimpostato, ma non monitora né corregge online i risultati effettivi del funzionamento. Questo metodo si basa sulla precisione dei parametri iniziali e sulla stabilità dell'ambiente esterno. Una volta che si verifica un offset o una fluttuazione del processo (come una leggera deviazione della testa di taglio, la necessità di una regolazione fine della posizione del materiale), il sistema non può rilevare e regolare automaticamente, il che può portare a errori di taglio cumulativi.

Al contrario, un sistema di controllo a circuito chiuso offre la possibilità di "feedback in tempo reale e regolazione automatica". Il sensore monitora in tempo reale informazioni chiave come posizione, velocità, potenza del laser e stato di messa a fuoco, e corregge automaticamente la traiettoria di movimento o la potenza erogata dopo aver confrontato i dati di feedback con il target preimpostato. Ad esempio, durante il processo di taglio della macchina laser a fibra, se viene rilevata una leggera variazione nello spessore del materiale o una vibrazione esterna, il sistema a circuito chiuso può regolare istantaneamente il percorso di taglio o l'intensità del laser per mantenere l'effetto di taglio previsto. Questo meccanismo di feedback migliora significativamente il livello di intelligenza del sistema e rende il processo di elaborazione più stabile e affidabile.

Precisione e ripetibilità del taglio

La precisione e la ripetibilità del taglio con un sistema di controllo a circuito aperto sono solitamente "precisione generale, dipendente dalla stabilità ambientale". Poiché non esiste un meccanismo di correzione automatica, qualsiasi piccolo errore può accumularsi durante il processo di lavorazione, soprattutto in percorsi lunghi o in processi ripetuti in lotti, con maggiori probabilità di amplificazione della deviazione. Pertanto, il sistema a circuito aperto è più adatto a scenari in cui i requisiti di precisione non sono estremi, il percorso è relativamente semplice e la tolleranza per la coerenza dei lotti è elevata.

Il sistema di controllo a circuito chiuso può raggiungere "elevata precisione e coerenza sostenibile" grazie alla misurazione e alla regolazione online continue. Durante la lavorazione di componenti metallici ad alta precisione, il taglio di contorni complessi o la produzione in serie, il sistema a circuito chiuso garantisce che ogni risultato di taglio mantenga un intervallo di tolleranza micrometrico o submicrometrico attraverso la correzione degli errori in tempo reale, riducendo notevolmente il tasso di rilavorazione e gli sprechi di materiale e migliorando l'efficienza produttiva e il tasso di rendimento.

Costo del sistema

In termini di investimento economico, il sistema di controllo ad anello aperto è "economico e di facile manutenzione" grazie alla sua struttura semplice, all'assenza di sensori aggiuntivi e alla complessità degli algoritmi software. Per le piccole e medie imprese o gli utenti attenti al budget, questo metodo può essere implementato rapidamente e ridurre l'investimento iniziale, mentre la manutenzione e la risoluzione dei problemi sono relativamente intuitive. Tuttavia, il costo comporta il sacrificio di un certo grado di precisione e di capacità di risposta dinamica.

Il sistema di controllo a circuito chiuso è costoso e presenta una struttura complessa, poiché deve essere dotato di sensori ad alta precisione, un modulo di acquisizione dati e algoritmi di controllo più complessi. I costi iniziali di investimento e manutenzione sono elevati, ma in una prospettiva di funzionamento a lungo termine, grazie alla maggiore precisione di taglio, alla maggiore resa e alla riduzione delle rilavorazioni, il sistema a circuito chiuso può spesso apportare maggiori vantaggi economici complessivi in applicazioni di fascia alta o in ambienti di produzione su larga scala. Pertanto, nei progetti in cui il budget lo consente e i requisiti di qualità sono rigorosi, il valore del sistema a circuito chiuso è più significativo.

Capacità anti-interferenza

I sistemi a circuito aperto sono poco efficaci nel gestire i disturbi esterni e hanno difficoltà a gestire i cambiamenti esterni. Quando la temperatura ambiente oscilla, l'apparecchiatura vibra o il materiale stesso è leggermente irregolare, il sistema non riesce a compensare attivamente, il che può portare a una qualità di taglio instabile. Soprattutto nel taglio dei metalli o nelle applicazioni laser ad alta potenza, questa incertezza può causare problemi come bave sui bordi, taglio discontinuo o deviazioni dimensionali.

Relativamente parlando, i sistemi di controllo a circuito chiuso hanno forti capacità anti-interferenza e possono adattarsi dinamicamente ai cambiamenti esterni. Monitorando e regolando in tempo reale i parametri, che si tratti di fluttuazioni dello spessore del materiale, interferenze dovute a vibrazioni o variazioni dello stato del punto, il sistema a circuito chiuso può rispondere e correggere tempestivamente, mantenendo così il tagliente liscio e le dimensioni coerenti, migliorando significativamente la stabilità e l'affidabilità dell'attrezzatura in condizioni di lavoro complesse.

Ambito di applicazione

I sistemi di controllo a circuito aperto sono adatti per attività di elaborazione semplici e scenari a bassa precisione, come il taglio di materiali non metallici, l'incisione di insegne, la verifica di campioni o lotti e progetti di piccole dimensioni con percorsi di processo stabili. In queste applicazioni, gli utenti sono maggiormente interessati all'economicità, alla facilità d'uso e alla rapida implementazione delle apparecchiature, quindi la soluzione a circuito aperto offre un buon rapporto qualità-prezzo.

I sistemi di controllo a circuito chiuso sono più adatti per la produzione ad alta precisione e il taglio con percorsi complessi, tra cui la lavorazione di componenti aerospaziali, la produzione in serie di componenti strutturali per autoveicoli, il taglio laser di metalli ad alta potenza, ecc., dove sono richiesti rigorosi requisiti di precisione, ripetibilità e risposta dinamica. In questi settori, i sistemi a circuito chiuso possono fornire un output continuo e stabile di alta qualità, soddisfacendo rigorosi requisiti di tolleranza e coerenza.

Attraverso un confronto approfondito dei meccanismi di feedback, della precisione e ripetibilità del taglio, del costo del sistema, della capacità anti-interferenza e dell'ambito di applicazione, possiamo osservare il diverso posizionamento e valore dei sistemi di controllo a circuito aperto e a circuito chiuso nelle macchine per il taglio laser a fibra. Se il progetto non richiede un'elevata precisione di lavorazione, ha un budget limitato e un percorso di processo stabile, il sistema di controllo a circuito aperto può soddisfare le esigenze di base grazie alle sue caratteristiche di semplicità, rapidità ed economicità; se si ricerca una maggiore precisione di taglio, resa e adattabilità dinamica e ci si può permettere investimenti più elevati, il sistema di controllo a circuito chiuso è più adatto ad applicazioni complesse e di fascia alta grazie ai suoi vantaggi in termini di feedback in tempo reale e correzione automatica.

Nella linea di prodotti per il taglio laser a fibra di AccTek Laser, possiamo fornire soluzioni di controllo personalizzate, a circuito aperto o chiuso, in base alle diverse esigenze, per aiutare i clienti a raggiungere il miglior equilibrio tra costi e prestazioni. Se necessitate di una consulenza approfondita o di supporto tecnico, contattate il team di professionisti di AccTek Laser: vi aiuteremo a ottenere risultati di produzione efficienti e stabili per il vostro progetto di taglio laser.

Riassumere

La scelta tra un sistema di controllo a circuito aperto o a circuito chiuso dipende dalle esigenze di lavorazione, dal budget e dagli standard qualitativi. Se si cerca un rapporto costo-efficacia e la complessità del pezzo non è elevata, il sistema a circuito aperto è sufficiente. Se si desidera ottenere una maggiore precisione di lavorazione e una maggiore stabilità, il sistema a circuito chiuso è senza dubbio la scelta migliore.

A Laser AccTekOffriamo ai clienti una varietà di tipologie di macchine per il taglio laser in fibra che supportano configurazioni ad anello aperto e chiuso e possiamo fornire soluzioni personalizzate in base ai vostri specifici scenari applicativi. Se cercate attrezzature per il taglio laser ad alta efficienza, alta precisione e con un'eccellente automazione, contattateci. Contattaci per ulteriore supporto tecnico e suggerimenti sui preventivi!

Informazioni sui contatti

- [email protected]

- [email protected]

- +86-19963414011

- N. 3 Zona A, zona industriale di Lunzhen, città di Yucheng, provincia di Shandong.

Ottieni soluzioni laser