L'influenza della selezione del gas ausiliario sul processo di taglio laser

Nella moderna produzione industriale, la tecnologia del taglio laser, grazie alla sua elevata precisione, flessibilità ed efficienza, è diventata uno strumento di produzione indispensabile in diversi settori, tra cui la lavorazione dei metalli, l'automotive, l'elettronica e l'aviazione. Rispetto al taglio meccanico tradizionale, il taglio laser non solo consente la lavorazione ad alta precisione di modelli complessi, ma mantiene anche una qualità di taglio costante su lamiere sottili e spesse, migliorando significativamente l'efficienza produttiva e l'utilizzo dei materiali. Con il progresso dell'automazione industriale, le prestazioni elevate sono diventate sempre più elevate. macchine per il taglio laser sono diventati strumenti essenziali per le aziende per migliorare la loro competitività.

Oltre a parametri fondamentali come potenza laser, velocità di taglio, lunghezza focale e diametro del punto, anche la scelta del gas di assistenza gioca un ruolo cruciale nei risultati di taglio. Il gas di assistenza non solo rimuove il materiale fuso e i detriti di taglio, prevenendo l'accumulo di scorie e l'intasamento sul bordo di taglio, ma influenza anche lo stato di ossidazione della superficie del materiale e la finitura del taglio attraverso reazioni chimiche o una protezione inerte. Ad esempio, l'utilizzo di ossigeno nel taglio dell'acciaio al carbonio può aumentare la velocità di taglio, mentre l'utilizzo di azoto nel taglio dell'acciaio inossidabile o dell'alluminio può prevenire l'ossidazione e produrre bordi di taglio più lisci.

La scelta appropriata del gas non solo migliora l'efficienza di taglio, ma riduce anche significativamente le lavorazioni e le sbavature successive, risparmiando così sui costi di produzione e migliorando la qualità complessiva della lavorazione. Allo stesso tempo, la regolazione flessibile del flusso e della pressione del gas in base al tipo di materiale, allo spessore e ai requisiti di precisione di taglio può ottimizzare ulteriormente le prestazioni di taglio, garantendo che ogni lavorazione soddisfi gli standard previsti. Ciò rende la configurazione razionale del gas ausiliario un fattore chiave che non può essere ignorato nel processo di taglio laser e ha un impatto diretto sull'efficienza produttiva e sulla qualità del prodotto dell'azienda.

Sommario

Nozioni di base sul taglio laser

Il taglio laser è una tecnologia di lavorazione senza contatto ad alta precisione ed efficienza, ampiamente utilizzata in settori come la lavorazione dei metalli, l'elettronica, l'automotive e l'aviazione. Oltre alla potenza del laser e alla velocità di taglio, anche la selezione e il controllo del gas di assistenza svolgono un ruolo chiave nella qualità, nell'efficienza e nella finitura del taglio.

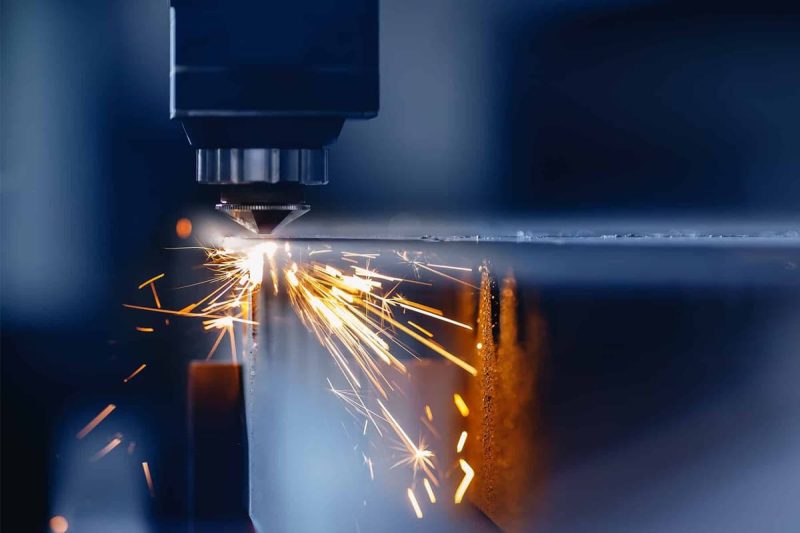

Principio del processo di taglio laser

Il taglio laser prevede l'irradiazione di un raggio laser ad alta energia sulla superficie del materiale, provocandone la fusione, la vaporizzazione o l'evaporazione in un lasso di tempo estremamente breve. Un gas di supporto (come ossigeno, azoto o aria) rimuove quindi la fusione, creando un taglio preciso.

- Lavorazione senza contatto: non è richiesto alcun contatto meccanico, riducendo così lo stress e la deformazione del materiale.

- Alta precisione: il piccolo diametro del raggio laser consente l'elaborazione di modelli complessi.

- Elevata efficienza: la velocità di lavorazione è elevata, rendendolo adatto al taglio di lamiere sia sottili che spesse.

Tipi comuni di generatori laser

Materiali e requisiti di lavorazione diversi corrispondono a diversi tipi di generatori laser:

- Generatori laser CO2: adatti a materiali come legno e acrilico, tagliano un'ampia gamma di spessori e sono relativamente convenienti.

- Generatori laser a fibra: adatti per acciaio inossidabile, leghe di alluminioe metalli altamente riflettenti, che offrono un'elevata precisione di taglio e un basso consumo energetico.

- Generatori laser a cristallo (come Nd:YAG): utilizzati per lavorazioni ad alta precisione o microlavorazioni, adatti al taglio di piastre sottili e componenti elettronici.

Componenti del sistema di taglio laser

Un sistema completo di taglio laser generalmente comprende:

- Sorgente laser: fornisce un raggio ad alta energia, la forza motrice principale del taglio.

- Sistema di trasmissione ottica: trasmette con precisione il raggio laser alla testina di taglio, garantendo una messa a fuoco stabile.

- Testa di taglio: focalizza il raggio laser e controlla il getto di gas, influenzando direttamente la qualità del taglio.

- Sistema di controllo: regola la potenza, la velocità di taglio e la frequenza degli impulsi per ottenere una lavorazione ad alta precisione.

- Sistema di gas di assistenza: fornisce flusso, pressione e purezza del gas per ottimizzare l'efficienza di taglio e la qualità della superficie di taglio.

Parametri chiave che influenzano le prestazioni di taglio

Le prestazioni di taglio non dipendono solo dalla potenza del laser, ma anche dai seguenti fattori:

- Potenza laser: una potenza maggiore aumenta lo spessore e la velocità di taglio, ma una potenza eccessiva può determinare un'espansione della zona termicamente alterata.

- Velocità di taglio: la qualità del taglio dipende dalla corrispondenza tra velocità e potenza. Una velocità eccessiva può causare tagli incompleti o grossolani. Lunghezza focale e diametro dello spot: una lunghezza focale più corta e uno spot più piccolo migliorano la precisione, ma una lunghezza focale troppo piccola può aumentare il rischio di bruciature.

- Frequenza degli impulsi: influisce sulla continuità del taglio e sulla finitura superficiale ed è particolarmente importante per il taglio di lamiere sottili o di precisione.

- Pressione e flusso del gas di assistenza: una pressione insufficiente può causare accumulo di materiale fuso, mentre un flusso eccessivo può deviare il materiale, compromettendo la qualità del taglio.

Padroneggiare le basi del taglio laser aiuta a comprendere i principi di taglio, a selezionare un generatore laser appropriato e a ottimizzare i parametri di taglio. Una corretta configurazione del gas di assistenza è fondamentale per migliorare l'efficienza di taglio, garantire la qualità del taglio e ridurre al minimo le lavorazioni successive. Nella progettazione di un processo di taglio laser, una valutazione completa delle proprietà dei materiali, dei parametri laser e del tipo di gas può massimizzare le prestazioni della macchina e fornire una soluzione stabile ed efficiente per la produzione industriale.

Il ruolo del gas di assistenza nel taglio laser

Nel processo di taglio laser, il gas di assistenza è più di un semplice strumento per "soffiare via il materiale fuso". Svolge un ruolo cruciale nella qualità del taglio, nell'efficienza e nella finitura superficiale. I gas di assistenza più comuni includono ossigeno, azoto e aria. La scelta del gas influisce direttamente sulla velocità di taglio, sulla zona termicamente alterata, sulla qualità del bordo di taglio e sulla successiva lavorazione.

Miglioramento della velocità e dell'efficienza di taglio

Il gas di assistenza accelera lo scarico del materiale fuso, rendendo il processo di taglio più fluido:

- Taglio all'ossigeno: questo metodo sfrutta una reazione di ossidazione per bruciare rapidamente il materiale, aumentando la velocità di taglio e rendendolo particolarmente adatto per acciaio al carbonio e lamiere spesse.

- Taglio con azoto: nonostante non avvenga alcuna reazione chimica, l'azoto protegge la superficie tagliata dall'ossidazione attraverso un getto ad alta pressione, mantenendo una velocità di taglio stabile, anche se leggermente inferiore rispetto al taglio con ossigeno.

- Taglio ad aria: questo metodo offre costi inferiori, ma grazie al contenuto di gas misto, la velocità di taglio e l'efficienza sono relativamente moderate, rendendolo adatto a lamiere sottili o materiali non critici.

Miglioramento della finitura superficiale del taglio

Il gas di assistenza ha un impatto diretto sulla planarità e sulla finitura del bordo tagliato:

- Il taglio con azoto dell'acciaio inossidabile e dell'alluminio produce un taglio liscio e privo di ossidi, riducendo le sbavature.

- Taglio all'ossigeno dell'acciaio al carbonio: sebbene più rapido, può produrre un bordo leggermente ossidato, che richiede una post-lavorazione.

- Flusso e pressione del gas: una portata e una pressione troppo basse possono causare ritenzione del materiale fuso e un taglio approssimativo; una portata troppo alta può causare la flessione del materiale o un taglio conico.

Riduce la zona interessata dal calore e la deformazione del materiale

I gas di supporto forniscono raffreddamento durante il processo di taglio, aiutando a controllare l'area del materiale esposta al calore:

- Gas inerti (azoto, argon): riducono efficacemente la zona termicamente alterata e minimizzano la deformazione del materiale, rendendoli particolarmente adatti per lavorazioni ad alta precisione o di lamiere sottili.

- Ossigeno: sebbene aumenti la velocità di taglio, il calore rilasciato dalla reazione chimica può aumentare la zona localizzata interessata dal calore, richiedendo l'ottimizzazione della potenza e della velocità del laser in base ai parametri di taglio.

Riduce la post-elaborazione e la lavorazione

La scelta del gas di assistenza corretto può ridurre la complessità della post-elaborazione e migliorare la produttività:

- I tagli lisci riducono la necessità di sbavatura, risparmiando manodopera e tempo di lavorazione.

- L'azoto o l'aria ad alta purezza prevengono l'ossidazione e l'accumulo di detriti lungo il bordo di taglio, migliorando la qualità costante del taglio.

L'importanza della purezza e della stabilità del gas

Per ottenere un taglio di alta qualità sono essenziali gas ad elevata purezza e un flusso di gas stabile.

- Le impurità del gas possono causare uno strato di ossido nero o sbavature sulla superficie di taglio.

- La pressione e il flusso del gas stabili garantiscono la continuità del taglio, prevenendo il riflusso del materiale fuso e tagli irregolari.

Il gas di assistenza svolge molteplici funzioni nel processo di taglio laser, tra cui l'aumento della velocità di taglio, il miglioramento della finitura superficiale, la riduzione delle zone termicamente alterate e la minimizzazione della necessità di lavorazioni successive. I diversi gas (ossigeno, azoto e aria) presentano ciascuno i propri vantaggi e intervalli di applicazione. La corretta selezione e ottimizzazione del flusso, della pressione e della purezza del gas in base al tipo di materiale, allo spessore e ai requisiti di taglio può migliorare significativamente l'efficienza del taglio laser e la qualità della lavorazione, fornendo una soluzione efficiente e stabile per la produzione industriale.

Fattori che influenzano la selezione del gas

Durante il processo di taglio laser, la scelta del gas di assistenza è fondamentale per i risultati di taglio. Diversi materiali, spessori e requisiti di taglio determinano la scelta del gas più adatto, che a sua volta influenza la velocità di taglio, la finitura superficiale del taglio, la zona termicamente alterata (ZTA) e l'efficienza della post-lavorazione. I seguenti fattori sono fattori chiave da considerare nella scelta del gas.

Caratteristiche del materiale

Materiali diversi reagiscono in modo notevolmente diverso ai gas di supporto.

- Acciaio al carbonio: durante il taglio dell'acciaio al carbonio, il taglio con ossigeno può espellere rapidamente il materiale fuso tramite ossidazione, aumentando la velocità di taglio, ma può causare la formazione di un leggero strato di ossido sul bordo tagliato.

- Acciaio inossidabile: poiché l'acciaio inossidabile è soggetto a ossidazione, i gas inerti come azoto o argon sono più adatti al taglio per garantire un taglio uniforme e privo di ossidazione.

- Alluminio e leghe di alluminio: grazie alla loro elevata riflettività e conduttività termica, l'uso di azoto può ridurre l'ossidazione e le bruciature, mantenendo al contempo la precisione del taglio.

- Per materiali non metallici, come acrilico, legno o plastica, il taglio laser si concentra principalmente sulla capacità del gas di rimuovere il materiale fuso e sul rischio di combustione. In genere, aria o azoto a bassa pressione sono sufficienti.

Le differenze nelle proprietà dei materiali determinano la scelta del gas di assistenza, che non solo influisce sulla qualità del taglio, ma ha anche un impatto diretto sull'efficienza del taglio e sui costi di produzione della macchina per il taglio laser.

Spessore e composizione del materiale

Lo spessore del materiale è un fattore chiave per determinare il tipo di gas e i parametri di taglio:

- Per i materiali in lamiera spessa, come le lamiere spesse in acciaio al carbonio, il taglio viene in genere effettuato con ossigeno. L'ossigeno reagisce chimicamente con il metallo, rilasciando ulteriore calore, accelerando lo scarico della fusione e migliorando l'efficienza di taglio.

- Per materiali in lastre sottili o metalli facilmente ossidabili, come acciaio inossidabile sottile e alluminio, l'azoto è adatto al taglio per ridurre l'ossidazione del taglio e garantire una superficie liscia.

- Composizione della lega del materiale: le leghe con un elevato contenuto di cromo o alluminio sono più soggette all'ossidazione del taglio e all'adesione della fusione durante il taglio, richiedendo l'uso di una protezione di gas inerte.

Abbinando opportunamente lo spessore del materiale al tipo di gas si possono ottimizzare i parametri di taglio laser, migliorare l'efficienza di taglio e ridurre al minimo le sbavature e le distorsioni del taglio.

Requisiti di velocità e precisione di taglio

I requisiti di velocità e precisione del taglio influenzano direttamente la scelta del gas di assistenza:

- Per il taglio ad alta velocità: per il taglio di lamiere spesse o a bassa precisione, è possibile utilizzare l'ossigeno per accelerare il processo di taglio e migliorare la produttività della macchina per il taglio laser. Taglio ad alta precisione: per la lavorazione di componenti di precisione o lamiere sottili, i gas inerti (azoto o argon) possono ridurre l'ossidazione e migliorare la planarità e la finitura del taglio.

- Controllo dei parametri di taglio laser: il flusso e la pressione del gas devono essere abbinati alla potenza, alla lunghezza focale e alla velocità di taglio per garantire dimensioni del taglio e qualità dei bordi costanti.

Le diverse velocità di taglio e i requisiti di precisione impongono che la selezione del gas venga ottimizzata insieme ai parametri della macchina per il taglio laser, per raggiungere un equilibrio tra efficienza e qualità.

Larghezza del taglio e qualità del bordo

Il tipo e il flusso del gas ausiliario hanno un impatto diretto sulla forma del taglio e sulla qualità del bordo:

- Conicità del taglio: una pressione del gas eccessiva o un flusso irregolare possono dare luogo a una conicità del taglio, che non favorisce un assemblaggio ad alta precisione.

- Generazione di bave: l'utilizzo di gas inerte può ridurre efficacemente le bave, diminuendo i costi di sbavatura e lavorazione successivi.

- Finitura del bordo: l'azoto e l'aria ad alta purezza mantengono i tagli lisci, mentre il taglio dell'acciaio al carbonio con ossigeno può causare l'ossidazione dei bordi, rendendo necessaria un'ulteriore rettifica.

Selezionando correttamente il tipo di gas e regolando flusso e pressione, è possibile ottimizzare la geometria del taglio, migliorando l'efficienza e la coerenza della lavorazione industriale.

Fattori ambientali e di sicurezza

Nella produzione industriale, anche le considerazioni ambientali e di sicurezza sono cruciali nella scelta dei gas:

- Fumi e polveri da taglio: alcuni gas generano quantità significative di fumi, con potenziali ripercussioni sulla sicurezza operativa e sulla durata delle apparecchiature.

- Infiammabilità e reattività chimica: l'ossigeno accelera la combustione, rendendo necessario un rigoroso controllo dell'ambiente di taglio e delle norme di sicurezza.

- Costo del gas: l'azoto o l'argon ad alta purezza sono relativamente costosi e richiedono un equilibrio tra economicità e qualità di taglio nella produzione su larga scala.

Sicurezza, tutela ambientale ed economicità sono fattori cruciali nelle applicazioni industriali con macchine per il taglio laser. Una corretta selezione e strategia di utilizzo dei gas può mitigare i rischi garantendo al contempo la stabilità della produzione.

La selezione del gas di assistenza appropriato è un elemento chiave per l'ottimizzazione del processo di taglio laser. La scelta di ossigeno, azoto, aria o altri gas speciali è determinata da fattori quali le proprietà del materiale, lo spessore, la velocità di taglio e i requisiti di precisione, la geometria del taglio e la sicurezza ambientale. Selezionando strategicamente il tipo di gas, la pressione e la portata, tenendo conto dei parametri della macchina per il taglio laser e dei requisiti di produzione, non solo si migliora l'efficienza e la qualità del taglio, ma si riducono anche i costi di post-lavorazione, offrendo una soluzione efficiente e stabile per la produzione industriale.

L'impatto della selezione del gas sulla qualità del taglio laser

Nel processo di taglio laser, il gas di assistenza non solo determina la velocità di taglio, ma influisce anche direttamente sulla qualità del taglio. La selezione del gas gioca un ruolo chiave nel determinare la finitura superficiale del taglio, la larghezza del taglio, la zona termicamente alterata (ZTA) e la conseguente difficoltà di lavorazione. Di seguito viene analizzato l'impatto specifico del gas sulla qualità del taglio laser da diverse prospettive.

Finitura superficiale e qualità del bordo

La finitura superficiale del taglio è un indicatore chiave della qualità del taglio laser.

- Il taglio dell'acciaio inossidabile o dell'alluminio con azoto previene efficacemente l'ossidazione, mantenendo un taglio lucido e liscio, senza richiedere praticamente alcuna post-elaborazione.

- Il taglio dell'acciaio al carbonio con ossigeno offre velocità di taglio più elevate, ma può causare la formazione di un leggero strato di ossido sui bordi, che conferisce un colore superficiale più scuro e richiede ulteriore molatura o pulizia.

- Il taglio ad aria offre una finitura superficiale di taglio intermedia, rendendolo adatto alla lavorazione di lamiere sottili in cui i requisiti di qualità superficiale sono meno stringenti.

La finitura superficiale influisce direttamente sulla precisione dell'assemblaggio dei componenti e sull'aspetto del prodotto, quindi la scelta del gas giusto può ridurre i costi di rilavorazione e post-elaborazione alla fonte.

Velocità di taglio ed efficienza

I meccanismi di reazione dei diversi gas determinano differenze nella velocità di taglio:

- Taglio all'ossigeno: reagendo con il metallo, genera calore aggiuntivo, accelerando lo scarico della fusione e aumentando la velocità di taglio delle lamiere spesse in acciaio al carbonio.

- Taglio con azoto: sebbene le velocità di taglio siano inferiori a quelle dell'ossigeno, mantiene tagli di alta qualità ed è adatto per lavorazioni di precisione con rigorosi requisiti sui bordi.

- Taglio ad aria: Adatto alla lavorazione rapida di materiali di medio e basso spessore, garantisce efficienza riducendo al contempo i costi del gas.

Per i produttori di grandi volumi, trovare un equilibrio tra efficienza del taglio laser e qualità del taglio è la chiave per ottimizzare la selezione del gas.

Zona termicamente alterata e deformazione

La dimensione della zona termicamente alterata (ZTA) determina la suscettibilità del materiale alla deformazione.

- Gas inerti (azoto, argon): riducono efficacemente l'intervallo di conduzione del calore durante il taglio, riducendo al minimo la ZTA e preservando le proprietà originali del materiale.

- Taglio all'ossigeno: il calore aggiuntivo rilasciato può aumentare la ZTA, soprattutto quando si tagliano lamiere sottili, provocando una leggera deformazione dei bordi.

In settori come quello aerospaziale e dei componenti elettronici di precisione, ridurre al minimo la ZTA è fondamentale per garantire la resistenza e la stabilità dei componenti.

Larghezza e conicità del taglio

La pressione e la purezza del gas di assistenza influiscono sulla larghezza del taglio:

- Taglio con azoto ad alta pressione: produce un taglio più stretto, mantenendo verticalità e uniformità.

- Taglio ad ossigeno: nonostante la velocità di taglio sia elevata, il taglio è relativamente ampio e può presentare una leggera conicità.

- Flusso di gas insufficiente: impedisce lo scarico rapido della massa fusa, con conseguenti tagli irregolari e scarsa precisione di taglio.

La larghezza del taglio influisce direttamente sulla distanza di assemblaggio e sull'utilizzo del materiale, rendendola un fattore chiave per ridurre i costi di produzione nel settore manifatturiero.

Riduzione delle fasi di sbavatura e post-taglio

La scelta corretta del gas di assistenza può ridurre le fasi di lavorazione successive:

- Taglio con azoto: produce un taglio liscio e privo di ossido, riducendo notevolmente le fasi di sbavatura e lucidatura.

- Taglio ad ossigeno dell'acciaio al carbonio: sui bordi tagliati si formano facilmente strati di ossido e sbavature, che richiedono una successiva lucidatura.

- Taglio ad aria: può produrre lievi sbavature sui bordi, ma è un'opzione accettabile per una produzione a basso costo.

La riduzione delle fasi di sbavatura e post-lavorazione non solo migliora l'efficienza produttiva, ma riduce anche gli investimenti in manodopera e attrezzature, il che è particolarmente importante per la produzione su larga scala.

La scelta del gas di assistenza determina direttamente la qualità del taglio laser. L'uso corretto di ossigeno, azoto o aria non influisce solo sulla velocità e sull'efficienza del taglio, ma influisce anche sulla finitura superficiale, sulle dimensioni della zona termicamente alterata, sulla larghezza del taglio e sui costi di lavorazione successivi. Quando si sviluppa un piano di taglio, le aziende dovrebbero considerare le caratteristiche del materiale, lo spessore e i requisiti di precisione per selezionare scientificamente il gas di assistenza, la portata e la pressione per ottenere risultati di taglio laser efficienti, stabili e di alta qualità.

Analisi comparativa dei gas di assistenza

I gas di assistenza più comunemente utilizzati nel taglio laser includono ossigeno, azoto, aria compressa, argon e alcuni gas speciali. Ogni gas presenta vantaggi e limiti specifici in termini di velocità di taglio, qualità del taglio, costi e scenari applicativi. Di seguito vengono confrontati e analizzati diversi gas comuni.

Ossigeno (O2)

L'ossigeno è il gas di assistenza più ampiamente utilizzato nel taglio laser dell'acciaio al carbonio.

- Velocità di taglio: l'ossigeno subisce una forte reazione di ossidazione con il metallo, rilasciando calore aggiuntivo e migliorando significativamente l'efficienza del taglio di lamiere spesse.

- Qualità del taglio: sul bordo tagliato si forma uno strato di ossido, che conferisce alla superficie un colore più scuro. In alcuni casi, potrebbe essere necessaria un'ulteriore rettifica o sbavatura.

- Applicazione: Taglio a bassa precisione di lamiere spesse in acciaio al carbonio e acciaio inossidabile.

- Svantaggi: il bordo tagliato può ridurre la resistenza alla corrosione, rendendolo inadatto per parti che richiedono elevata precisione e finitura elevata.

Pertanto, il taglio all'ossigeno è più adatto per applicazioni che richiedono elevata efficienza ma finiture superficiali di taglio meno impegnative.

Azoto (N2)

L'azoto è uno dei gas inerti più ampiamente utilizzati nelle macchine per il taglio laser ed è particolarmente adatto al taglio di materiali di alta qualità come acciaio inossidabile e alluminio.

- Velocità di taglio: la velocità di taglio è inferiore a quella dell'ossigeno, ma l'azoto ad alta pressione può mantenere un taglio stabile.

- Qualità del taglio: i tagli sono lisci e privi di strati di ossido, richiedendo poca o nessuna post-elaborazione.

- Applicazioni: Materiali che richiedono un'elevata qualità dei bordi, come acciaio inossidabile, alluminio e leghe di alluminio e rame.

- Svantaggi: elevato consumo di azoto e costi elevati, soprattutto quando si lavorano lamiere spesse.

Il taglio con azoto è adatto ai settori manifatturieri ad alta precisione, come quello dei componenti automobilistici, aerospaziale e dei dispositivi medici.

Aria compressa

Il taglio ad aria è ampiamente utilizzato per tagliare lamiere medio-sottili, grazie al suo basso costo e alla sua facile reperibilità.

- Velocità di taglio: compresa tra quella dell'ossigeno e quella dell'azoto, adatta per lavorazioni a velocità media.

- Qualità del taglio: i tagli sono generalmente lisci, con possibili lievi ossidazioni o sbavature sui bordi.

- Applicazioni: Taglio di lamiere sottili di acciaio al carbonio, acciaio inossidabile e alluminio, in particolare in settori sensibili ai costi. Vantaggi: Basso costo, elevata versatilità e adatto a piccole e medie aziende di trasformazione.

Sebbene il taglio ad aria non offra la stessa qualità di taglio dell'azoto, il suo elevato rapporto costo-efficacia lo rende ampiamente utilizzato nei mercati di fascia media e bassa.

Argon (Ar)

L'argon è un gas inerte, spesso utilizzato per materiali speciali o quando è richiesta un'elevata protezione dai tagli.

- Velocità di taglio: inferiore a quella dell'azoto e dell'ossigeno, ma garantisce una protezione stabile dal taglio.

- Qualità del taglio: il taglio è privo di strati di ossido, con una finitura liscia dei bordi, evitando danni alle proprietà chimiche del materiale.

- Applicazioni: taglio di leghe di titanio, leghe di magnesio e altri metalli reattivi.

- Svantaggi: costi elevati del gas e bassa efficienza di taglio, generalmente inadatti alla produzione di massa su larga scala.

Il taglio con argon è più comunemente utilizzato per la lavorazione di materiali ad alto valore aggiunto, come nel settore aerospaziale e nella produzione di dispositivi medici.

Altri gas speciali

Oltre ai gas comuni ossigeno, azoto, aria e argon, alcuni processi specializzati utilizzano gas misti o speciali.

- Gas misti: ad esempio, una miscela di azoto e argon può garantire sia una buona finitura di taglio che una buona protezione dal taglio.

- Elio (He): utilizzato in un numero limitato di applicazioni di fascia alta, offre un'eccellente dissipazione del calore, ma il suo costo è estremamente elevato.

Questo tipo di gas viene solitamente utilizzato negli esperimenti di ricerca scientifica o in processi specializzati e non è ancora ampiamente adottato nella produzione industriale.

Gas diversi offrono vantaggi prestazionali diversi nel processo di taglio laser: l'ossigeno taglia in modo rapido ed efficiente, rendendolo adatto a lamiere spesse in acciaio al carbonio. L'azoto taglia con alta qualità e senza ossidazione, rendendolo adatto a acciaio inossidabile e alluminio. L'aria taglia a basso costo e offre un'elevata versatilità, rendendolo adatto alla lavorazione di lamiere di medie e sottili dimensioni. L'argon taglia con elevata protezione, rendendolo adatto a metalli speciali e alla produzione di fascia alta. Nella scelta di un gas di assistenza, le aziende dovrebbero considerare le caratteristiche del materiale, lo spessore di taglio, i requisiti di precisione e il budget di spesa, e formulare scientificamente i parametri del processo di taglio laser per raggiungere l'equilibrio ottimale tra qualità di taglio ed efficienza produttiva.

Strategie di ottimizzazione della selezione del gas

Nella produzione effettiva, la selezione ottimale del gas di assistenza determina direttamente la qualità e l'efficienza complessive del taglio laser. A causa delle diverse tipologie di materiali, spessori e requisiti di precisione, le aziende devono adattare in modo flessibile le proprie strategie di taglio in base alle circostanze specifiche. Di seguito sono riportate alcune strategie di ottimizzazione comuni:

Scelta del gas giusto in base al tipo di materiale

- Taglio dell'acciaio al carbonio: si consiglia l'ossigeno, poiché sfrutta il calore generato dalla reazione di ossidazione per migliorare l'efficienza del taglio, in particolare per il taglio di lamiere spesse.

- Taglio di acciaio inossidabile e alluminio: si consiglia l'azoto per prevenire l'ossidazione e garantire un taglio lucido e liscio.

- Metalli non ferrosi e leghe speciali: l'argon o l'azoto offrono un'eccellente protezione, impedendo modifiche nelle proprietà chimiche del taglio.

Abbinando materiali diversi a diversi tipi di gas, è possibile garantire la qualità del taglio alla fonte.

Considerando lo spessore del materiale e la velocità di taglio

- Taglio di lamiere spesse: l'ossigeno aumenta notevolmente la velocità di taglio, ma richiede una pulizia superficiale più accurata durante la post-elaborazione.

- Taglio di lamiere sottili: sono più adatti l'azoto o l'aria, che consentono una larghezza di taglio controllata mantenendo al contempo un bordo di taglio pulito.

Nella pratica produttiva, l'equilibrio tra spessore e velocità di taglio determina la soluzione ottimale in termini di efficienza e costi.

Ottimizzazione della pressione e del flusso del gas

La pressione e il flusso del gas ausiliario influiscono direttamente sulla rimozione delle scorie e sugli effetti di raffreddamento del taglio:

- Azoto ad alta pressione: adatto per tagli ad alta precisione, producendo tagli stretti e lisci.

- Ossigeno a bassa pressione: utilizzato per la normale lavorazione dell'acciaio al carbonio, garantisce efficienza riducendo al contempo il consumo di gas.

Regolando correttamente la pressione del gas è possibile evitare eccessive sbavature e residui di scorie sul taglio, migliorando così la qualità complessiva del taglio.

Bilanciamento tra qualità del taglio e controllo dei costi

Nella produzione effettiva, le aziende spesso devono trovare un equilibrio tra riduzione delle prestazioni e riduzione dei costi.

- Applicazioni di fascia alta: settori come l'aviazione e i dispositivi medici preferiscono l'azoto o l'argon per garantire uno strato di ossido libero sul taglio.

- Produzione di massa: settori come quello degli elettrodomestici e della lavorazione della lamiera preferiscono il taglio ad aria o ad ossigeno, opzioni più convenienti.

Ottimizzando i parametri di processo e la configurazione del gas, è possibile ottenere una riduzione dei costi e un miglioramento dell'efficienza.

Considerare i fattori ambientali e di sicurezza

La selezione del gas di assistenza non influisce solo sulla qualità del taglio, ma ha anche un impatto sull'ambiente dell'officina e sulla sicurezza operativa:

- Quando si utilizza l'ossigeno, fare attenzione ai rischi di incendio.

- Quando si utilizza azoto o aria ad alta pressione, garantire la sicurezza e la stabilità dell'attrezzatura.

- La riduzione dei fumi di taglio e delle emissioni di scarico è conforme ai requisiti ambientali.

Oltre a perseguire l'efficienza, le aziende dovrebbero anche dare priorità alla produzione ecosostenibile.

L'ottimizzazione della selezione del gas è un processo completo che richiede la considerazione di molteplici fattori, tra cui tipo di materiale, spessore, velocità di taglio, budget di spesa, sicurezza e tutela ambientale. Ottimizzando le combinazioni di gas di assistenza e regolando i parametri di processo, non solo è possibile migliorare la qualità del taglio laser, ma anche bilanciare efficienza e costi, migliorando in definitiva la competitività produttiva delle aziende.

Riepilogo

Il taglio laser, come metodo di lavorazione ad alta precisione ed efficienza nella produzione moderna, è ampiamente utilizzato in diversi settori, tra cui la lavorazione dei metalli, l'industria automobilistica, l'aerospaziale e l'elettronica. Oltre a fattori hardware come la potenza del laser, la velocità di taglio e il sistema ottico, anche la selezione e l'ottimizzazione dei gas di assistenza sono fattori cruciali per determinare i risultati di taglio.

Dall'ossigeno, all'azoto, all'aria, all'argon, i diversi gas presentano vantaggi e svantaggi in termini di velocità di taglio, finitura superficiale, controllo dei costi e adattabilità ambientale. Il taglio con ossigeno è adatto alla lavorazione ad alta efficienza di lamiere spesse, il taglio con azoto soddisfa requisiti di elevata precisione e qualità, il taglio con aria combina bassi costi e flessibilità, mentre l'argon e i gas speciali dimostrano vantaggi nelle leghe speciali e nelle applicazioni di fascia alta. Nella produzione effettiva, le aziende devono selezionare scientificamente il gas di assistenza e i parametri di processo appropriati in base alle proprietà del materiale, allo spessore della lamiera, ai requisiti di precisione, all'efficienza di taglio e al budget di spesa.

Allo stesso tempo, un'adeguata regolazione del flusso di gas e della pressione non solo migliora la qualità del taglio e riduce la zona termicamente alterata, ma riduce anche i successivi processi di rettifica e sbavatura, migliorando significativamente l'efficienza produttiva e la coerenza del prodotto. Soprattutto nell'attuale contesto di concorrenza sempre più agguerrita nell'industria manifatturiera, l'ottimizzazione dei processi di taglio laser per ridurre i costi e aumentare l'efficienza è diventata una strada cruciale per le aziende che vogliono migliorare la propria competitività.

In breve, la selezione scientifica e ottimizzata dei gas di assistenza non solo influisce sulla qualità e sull'efficienza del taglio, ma è anche un fattore chiave per ottenere una produzione efficiente, il controllo dei costi e uno sviluppo sostenibile. Nel futuro trend della produzione intelligente, i produttori saranno in grado di soddisfare al meglio le richieste del mercato in termini di lavorazioni di alta qualità e produzione efficiente sfruttando apparecchiature di taglio laser avanzate e strategie ottimizzate per i gas di assistenza.

Ottieni una soluzione laser

Nella produzione reale, aziende diverse affrontano requisiti di taglio molto diversi: alcune richiedono lavorazioni ad alta efficienza su spesse lamiere di acciaio al carbonio, altre danno priorità al taglio di alta qualità di acciaio inossidabile e leghe di alluminio, e altre ancora si concentrano sulla produzione di precisione di materiali specializzati. Indipendentemente dall'evoluzione delle esigenze, l'assistenza scientifica nella selezione del gas e nell'ottimizzazione del processo di taglio laser rimane fondamentale per garantire qualità ed efficienza del taglio.

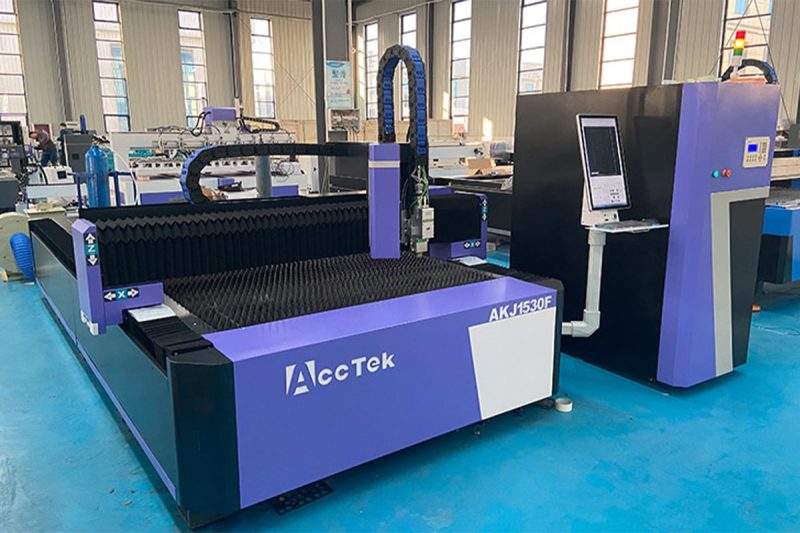

Se desiderate saperne di più sulle soluzioni di taglio laser su misura per le vostre esigenze di produzione, o avete bisogno di una consulenza professionale sulla scelta delle attrezzature, sui parametri di processo e sull'applicazione del gas di assistenza, contattateci. In qualità di produttore profondamente radicato nel campo della lavorazione laser, Laser AccTek si impegna a fornire attrezzature per il taglio laser ad alte prestazioni e un supporto tecnico completo ai clienti in tutto il mondo, aiutandoli a ottenere una produzione più efficiente, conveniente e di alta qualità.

Che operiate nel settore della lavorazione dei metalli, automobilistico, della lamiera, aerospaziale o della produzione di precisione, possiamo fornirvi soluzioni di taglio laser personalizzate per aiutare la vostra azienda a distinguersi dalla concorrenza.

Informazioni sui contatti

- [email protected]

- [email protected]

- +86-19963414011

- N. 3 Zona A, zona industriale di Lunzhen, città di Yucheng, provincia di Shandong.

Ottieni soluzioni laser