Qual è l'efficienza di pulizia della pulizia laser?

Nella moderna produzione e manutenzione industriale, l'importanza dei processi di pulizia è sempre più riconosciuta dalle aziende. Che si tratti del pretrattamento superficiale dei componenti prima della produzione o della manutenzione delle apparecchiature durante l'uso, la qualità e l'efficienza della pulizia influiscono direttamente sulle prestazioni e sulla durata del prodotto. I metodi di pulizia tradizionali, come la lucidatura meccanica, la pulizia con solventi chimici e la sabbiatura, possono rimuovere i contaminanti in una certa misura, ma questi metodi sono spesso accompagnati da un'elevata intensità di manodopera, usura del substrato, elevato consumo di materiali di consumo e grave inquinamento ambientale.

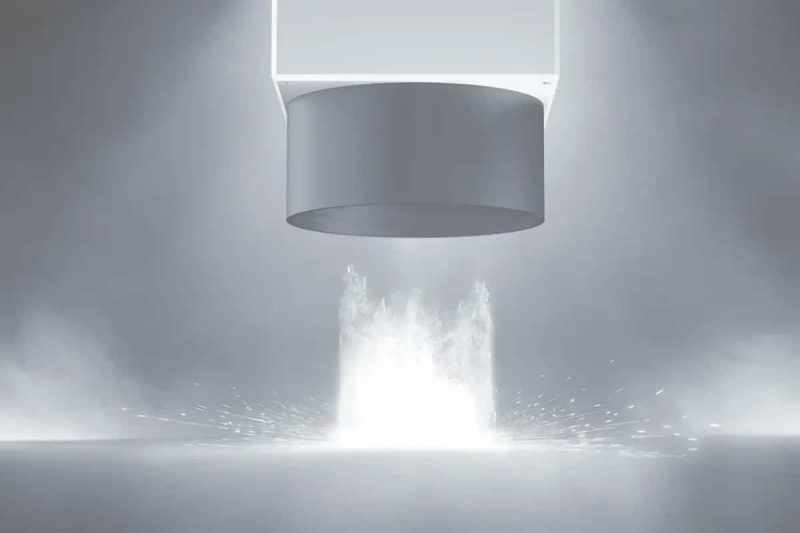

Con la promozione di concetti di produzione ecologica e snella, le aziende hanno urgente bisogno di trovare metodi di pulizia che siano efficienti e rispettosi dell'ambiente. In questo contesto, macchina per la pulizia laser È emersa una nuova tecnologia di pulizia senza contatto. Questo metodo di pulizia senza contatto utilizza un raggio laser ad alta energia per colpire la superficie di un materiale, rimuovendo con precisione ruggine, strati di ossido, vernice, macchie d'olio e particelle fini, lasciando la superficie intatta. Con il progresso della tecnologia dei generatori laser, la pulizia laser ha gradualmente superato i precedenti limiti in termini di potenza, efficienza e stabilità, ed è ora adatta ad applicazioni industriali su larga scala.

Questo articolo approfondirà il tema dell'efficienza della pulizia laser, trattando i principi, i fattori che influenzano l'efficienza, i vantaggi, i limiti, le sfide e, infine, un confronto con i metodi di pulizia tradizionali. Analizzeremo in modo esaustivo il valore e le prospettive della pulizia laser nelle applicazioni industriali pratiche. Inoltre, attingendo all'esperienza pratica di AccTek con le soluzioni di pulizia laser, questo articolo mira ad aiutare un maggior numero di aziende a riconoscere il ruolo cruciale di questa tecnologia avanzata nel futuro della produzione.

Sommario

Cos'è la pulizia laser?

Definizione e principi di base

La pulizia laser è un metodo di pulizia che utilizza un raggio laser ad alta densità di energia per irradiare selettivamente la superficie di un materiale, rimuovendo rapidamente i contaminanti aderenti attraverso effetti fototermici, fotomeccanici o fotochimici. I principali vantaggi della pulizia laser sono la sua natura senza contatto e l'elevata selettività: agisce solo sullo strato contaminante senza abradere il materiale sottostante.

Questa tecnologia si basa su un generatore laser. Parametri come la lunghezza d'onda laser, la larghezza d'impulso e la potenza fornita dal generatore laser determinano l'efficienza e l'efficacia della pulizia. Ad esempio, un generatore laser pulsato può rilasciare un'elevata energia in tempi molto brevi, vaporizzando o rimuovendo istantaneamente i contaminanti, mentre un generatore laser continuo è più adatto per la rimozione di ampie aree e strati spessi di contaminanti.

Tipi di generatori laser

- Generatori laser pulsati: emettono impulsi estremamente brevi e ad alta energia con un'elevata potenza di picco istantanea, rendendoli ideali per applicazioni di pulizia di precisione come la decontaminazione di componenti elettronici e il trattamento superficiale nella conservazione di reperti culturali.

- Generatori laser continui: emettono un raggio laser continuo e stabile, il che li rende ideali per la rimozione di ossido su ampie superfici e la pulizia di spessi strati di ruggine.

Applicazioni

- Rimozione della ruggine tramite laser: ampiamente utilizzata in strutture in acciaio, ponti e applicazioni di riparazione navale.

- Preparazione della superficie laser: rimuove strati o residui di ossido superficiale prima della spruzzatura, della saldatura e dell'incollaggio.

- Pulizia stampi: adatta per rimuovere lo sporco superficiale da stampi a iniezione, stampi per pneumatici e altre applicazioni.

- Conservazione di reperti culturali: rimuove i contaminanti superficiali dai reperti culturali senza danneggiare il substrato.

- Energia e aerospaziale: utilizzato per la pulizia accurata di apparecchiature nucleari e pale di turbine.

Nel complesso, la pulizia laser è un metodo di pulizia delle superfici efficiente, ecologico e preciso, basato su un generatore laser. Non solo risolve molti degli svantaggi dei metodi tradizionali, ma offre anche nuove soluzioni di pulizia e trattamento delle superfici per un'ampia gamma di settori.

Come funziona la pulizia laser?

Come funziona la pulizia laser

Il principio di base della pulizia laser è l'interazione tra luce laser e materia. Quando un raggio laser ad alta energia colpisce una superficie contaminata, lo strato contaminato assorbe rapidamente l'energia e subisce cambiamenti fisici o chimici, liberandosi dal substrato. I principali processi coinvolti includono:

- Effetto fototermico: il contaminante viene riscaldato rapidamente a una temperatura tale da vaporizzare o decomporre, ottenendone la rimozione.

- Effetto fotomeccanico: l'energia elevata istantanea provoca un'espansione localizzata e drastica del materiale, generando onde d'urto che provocano il distacco dello strato contaminante.

- Effetto fotochimico: l'irradiazione laser innesca una reazione chimica, scomponendo il contaminante in gas o sostanze facilmente rimovibili.

Interazione tra laser e materiale

Materiali diversi hanno diversi tassi di assorbimento dell'energia laser. Se lo strato contaminante ha un elevato tasso di assorbimento della luce laser, mentre il substrato ha un'elevata riflettività o trasmittanza per il laser, è possibile ottenere una pulizia selettiva. Ad esempio, uno strato di ruggine su una superficie in acciaio ha un elevato tasso di assorbimento della luce laser di una specifica lunghezza d'onda, mentre il substrato metallico riflette relativamente più energia. Ciò consente un'efficiente rimozione della ruggine senza danneggiare il substrato.

Rimozione dei contaminanti e trattamento delle superfici

La pulizia laser non solo rimuove i contaminanti, ma altera anche la microstruttura superficiale. Ad esempio, una pulizia laser moderata può aumentare la rugosità superficiale, migliorando così l'adesione di rivestimenti, saldature o incollaggi successivi. Questo rende la pulizia laser sia un metodo di pulizia che un efficace metodo di preparazione delle superfici.

Il principio di funzionamento della pulizia laser ne determina la precisione e la controllabilità. Ottimizzando i parametri del generatore laser, è possibile rimuovere efficacemente i contaminanti, migliorando al contempo in una certa misura le proprietà superficiali.

Fattori che influenzano l'efficienza della pulizia

L'efficienza della pulizia laser non è determinata da un singolo fattore; piuttosto, è il risultato dell'effetto combinato dei parametri del generatore laser, delle proprietà del materiale e delle caratteristiche del contaminante stesso. Nelle applicazioni pratiche, solo allineando correttamente questi fattori e regolandoli dinamicamente attraverso l'ottimizzazione del processo possiamo garantire una pulizia efficace evitando danni al substrato. I seguenti aspetti sono particolarmente critici:

Parametri laser

- Lunghezza d'onda: la lunghezza d'onda del laser determina il modo in cui interagisce con i diversi materiali. In generale, le superfici metalliche assorbono i laser a infrarossi in modo più efficiente, rendendoli più efficaci nella rimozione della ruggine. Alcuni contaminanti organici o rivestimenti vengono assorbiti più facilmente dai laser ultravioletti o visibili. La scelta della lunghezza d'onda influisce direttamente sull'efficienza della deposizione dell'energia laser all'interno del contaminante.

- Durata dell'impulso: i laser pulsati sono il metodo di pulizia laser più comunemente utilizzato. Impulsi brevi (nanosecondi o picosecondi) possono vaporizzare o far esplodere i contaminanti in tempi molto brevi, riducendo al minimo il tempo necessario per il trasferimento del calore al substrato, prevenendo efficacemente i danni termici. Sono adatti per il trattamento superficiale di componenti di precisione o materiali ad alto valore aggiunto. Gli impulsi lunghi, invece, forniscono una deposizione di energia più stabile e sono più adatti per la rimozione di ampie aree e strati spessi di contaminanti.

- Potenza e densità energetica: la potenza media del laser e la densità energetica del singolo impulso determinano l'efficienza della rimozione dei contaminanti. Una potenza maggiore comporta una pulizia più rapida, ma una densità energetica eccessiva può facilmente causare fusione, ablazione o scolorimento del substrato. Pertanto, nelle applicazioni pratiche, la potenza del laser, la frequenza degli impulsi e la velocità di scansione devono essere opportunamente regolate in base alle caratteristiche del contaminante e alla tolleranza del substrato per garantire una rimozione efficiente mantenendo la qualità della superficie.

Proprietà dei materiali

- Assorbanza: l'applicazione efficiente dell'energia laser al contaminante dipende dall'assorbanza del substrato e dello strato di contaminazione. In genere, l'assorbanza dello strato di contaminazione è superiore a quella del substrato, il che è fondamentale per la rimozione selettiva ottenuta mediante pulizia laser. Se anche il substrato presenta un'elevata assorbanza laser, è necessario ottimizzare i parametri dell'impulso e focalizzare dinamicamente il laser per evitare un'eccessiva energia laser sul substrato.

- Conduttività termica: la conduttività termica varia significativamente tra i materiali. I materiali altamente conduttivi termicamente (come rame e alluminio) diffondono rapidamente l'energia laser, riducendo l'efficienza di riscaldamento istantaneo del contaminante e rendendo più difficile la pulizia. Al contrario, i materiali con una conduttività termica inferiore (come acciaio e acciaio inossidabile) concentrano più facilmente l'energia sullo strato di contaminazione, ottenendo una rimozione efficiente. Per i materiali ad alta conduttività termica, è spesso necessario selezionare un generatore laser con energia più elevata o una lunghezza d'onda più adatta per migliorare l'efficienza.

Caratteristiche dei contaminanti

- Tipologia: la risposta ai laser varia significativamente a seconda del tipo di oggetto da pulire. Ad esempio, la ruggine e gli strati di ossido sulle superfici metalliche assorbono bene la luce laser e vengono facilmente rimossi. I contaminanti organici come olio e lubrificanti, invece, possono carbonizzarsi o formare residui, richiedendo lunghezze d'onda e strategie di scansione specifiche.

- Spessore: maggiore è lo spessore dello strato di contaminante, maggiore è l'energia di pulizia richiesta. In pratica, la rimozione completa di contaminanti spessi richiede spesso più scansioni; in caso contrario, il processo può facilmente portare a una "pulizia incompleta". Pertanto, lo spessore è un fattore che influisce direttamente sull'efficienza della pulizia laser.

- Adesione: più forte è il legame tra lo strato di contaminante e il substrato, più difficile è rimuoverlo direttamente con un laser. Ad esempio, le superfici metalliche fortemente ossidate richiedono spesso una potenza maggiore o scansioni ripetute, mentre polvere o film sottili debolmente aderenti possono essere rimossi rapidamente con un laser a bassa densità di energia.

L'efficienza della pulizia laser dipende da una perfetta corrispondenza tra i parametri del generatore laser, le proprietà dei materiali e le caratteristiche dei contaminanti. Solo comprendendo appieno le proprietà del materiale target e dei contaminanti e selezionando razionalmente la lunghezza d'onda laser, la durata dell'impulso e la densità di potenza, combinate con percorsi di scansione ottimizzati, possiamo ottenere la massima protezione del substrato garantendo al contempo l'efficienza. Pertanto, l'ottimizzazione del processo e la selezione delle apparecchiature sono indispensabili e cruciali per ottenere risultati ottimali in diverse applicazioni di pulizia laser.

Vantaggi della pulizia laser

Negli ultimi anni, la tecnologia di pulizia laser ha guadagnato sempre più attenzione nei settori della produzione industriale e del trattamento delle superfici. I suoi vantaggi non risiedono solo nel miglioramento delle prestazioni di pulizia, ma anche nel rispetto dell'ambiente, nella sicurezza e nell'economicità. Rispetto ai metodi tradizionali come la pulizia chimica, la molatura meccanica e la sabbiatura, la pulizia laser dimostra notevoli vantaggi competitivi.

Senza contatto e non abrasivo

I metodi di pulizia tradizionali, come la rettifica manuale, le mole abrasive o la sabbiatura, spesso sfruttano l'attrito fisico per rimuovere la contaminazione superficiale. Ciò causa inevitabilmente abrasione sulla superficie del substrato, causando anche piccole deviazioni di forma o dimensione, con conseguente impatto sulla precisione e sulla durata del componente.

La pulizia laser è un approccio completamente diverso. Il suo principio di funzionamento si basa sull'interazione tra impulsi laser ad alta energia e contaminanti, vaporizzando o rimuovendo istantaneamente i contaminanti senza contatto diretto con il substrato. Questo metodo di pulizia senza contatto è particolarmente adatto per pezzi di alta precisione, superfici sensibili o componenti di alto valore, come pale di motori aeronautici, stampi di precisione e componenti elettronici. Garantisce una pulizia accurata evitando i danni superficiali associati ai metodi tradizionali.

Rispetto dell'ambiente

Il rispetto dell'ambiente è uno dei principali vantaggi della pulizia laser rispetto ai metodi tradizionali. Sebbene i metodi di pulizia chimica siano altamente efficienti, richiedono l'uso di acidi, basi o solventi organici forti, che non solo inquinano l'ambiente, ma possono anche rappresentare un rischio per la salute degli operatori. I metodi di pulizia meccanica, come la sabbiatura, generano notevoli quantità di rifiuti e polveri, richiedendo misure di smaltimento aggiuntive.

La pulizia laser elimina la necessità di utilizzare sostanze chimiche; si basa esclusivamente sull'interazione fisica del laser con i contaminanti. I sottoprodotti sono principalmente piccole quantità di polvere e fumi, che possono essere raccolti e smaltiti in sicurezza utilizzando un sistema di aspirazione dedicato. Questo approccio di "pulizia ecologica" riduce significativamente l'inquinamento secondario, è conforme alle normative ambientali globali sempre più severe e si allinea alla tendenza aziendale verso uno sviluppo sostenibile.

Preciso e controllabile

La pulizia laser offre un elevato grado di controllabilità. Regolando i parametri del generatore laser (come lunghezza d'onda, durata dell'impulso, densità di potenza e velocità di scansione), gli operatori possono controllare con precisione la portata, la profondità e l'efficacia della pulizia.

Questa precisione, al micron, garantisce che vengano rimossi solo i contaminanti superficiali o gli strati di ossido, senza danneggiare il substrato. Ciò lo rende particolarmente adatto ad applicazioni complesse come l'industria aerospaziale, la produzione di componenti elettronici e la lavorazione degli stampi. Ad esempio, nella manutenzione degli stampi per autoveicoli, la pulizia laser non solo rimuove i residui aderenti, ma mantiene anche la finitura superficiale e la precisione dimensionale dello stampo, prolungandone la durata.

Costi operativi ridotti

Sebbene l'investimento iniziale in apparecchiature di pulizia laser sia relativamente elevato, i costi operativi a lungo termine sono significativamente inferiori rispetto ai metodi tradizionali. La pulizia chimica tradizionale richiede l'acquisto continuo di prodotti chimici, mentre la pulizia meccanica si basa su carta vetrata, abrasivi o graniglia. Questi materiali di consumo comportano spese continue. Inoltre, la pulizia chimica richiede uno smaltimento aggiuntivo di liquidi di scarto, mentre la sabbiatura richiede lo smaltimento dei rifiuti, tutti fattori che aumentano gli oneri operativi.

La pulizia laser, d'altra parte, è praticamente esente da materiali di consumo. Oltre al consumo di elettricità e alla manutenzione ordinaria, le operazioni quotidiane non richiedono acquisti frequenti di materiali di pulizia aggiuntivi. A lungo termine, questo metodo non solo riduce i costi operativi, ma riduce anche le spese aggiuntive di manodopera e smaltimento dei rifiuti. Questo vantaggio in termini di costi è particolarmente significativo per le aziende di produzione su larga scala.

Nel complesso, la pulizia laser eccelle per la sua natura senza contatto e antiusura, il rispetto dell'ambiente, la controllabilità precisa e le prestazioni economiche a lungo termine, superando significativamente i metodi di pulizia tradizionali. Non solo soddisfa i severi requisiti della produzione di fascia alta in termini di qualità di pulizia e integrità superficiale, ma aiuta anche le aziende a ottenere un duplice vantaggio in termini di tutela ambientale e controllo dei costi.

Con il continuo progresso della tecnologia dei generatori laser, gli scenari applicativi della pulizia laser si amplieranno ulteriormente. I suoi vantaggi diventeranno sempre più evidenti in settori come l'aerospaziale, l'automotive, l'elettronica e la lavorazione di stampi di precisione, che hanno requisiti estremamente elevati in termini di pulizia e protezione delle superfici.

Limitazioni e sfide

Sebbene la pulizia laser abbia attirato l'attenzione del settore industriale grazie ai suoi vantaggi in termini di elevata efficienza, ecocompatibilità e controllo preciso, presenta ancora alcuni limiti e difficoltà nell'applicazione pratica. Comprendere questi limiti può aiutare le aziende a prendere decisioni più razionali ed efficienti nella scelta delle soluzioni di pulizia.

Rischi di danni ai materiali e scolorimento della superficie

La pulizia laser utilizza impulsi laser ad alta energia per irradiare la superficie bersaglio, rimuovendo istantaneamente gli strati di contaminazione. Tuttavia, parametri di pulizia inadeguati, come una potenza eccessiva o una bassa velocità di scansione, possono causare il surriscaldamento della superficie del substrato, con conseguente fusione, ablazione e persino scolorimento. Questa situazione richiede particolare attenzione nei settori di precisione con requisiti di qualità superficiale estremamente elevati, come la produzione aerospaziale e di dispositivi medicali.

Requisiti di sicurezza

Il laser, in quanto raggio ad alta energia, rappresenta un potenziale pericolo per il corpo umano. Durante la pulizia laser, gli operatori devono indossare appositi occhiali protettivi per proteggere gli occhi dalle radiazioni laser. Inoltre, il processo di pulizia genera fumo e particelle fini. Sistemi di ventilazione e aspirazione inadeguati possono influire negativamente sull'ambiente operativo e sulla salute del personale. Pertanto, quando si utilizzano apparecchiature per la pulizia laser, è essenziale adottare misure di sicurezza complete e seguire rigorose procedure operative.

Costi di attrezzature e operativi

Rispetto alla tradizionale pulizia chimica o alla lucidatura meccanica, le apparecchiature per la pulizia laser richiedono un investimento iniziale più elevato. Il generatore laser di alta qualità, il sistema ottico di precisione e il sistema di controllo rendono il costo complessivo dell'apparecchiatura molto più elevato rispetto ad alcuni metodi di pulizia tradizionali. Inoltre, sebbene la pulizia laser offra costi operativi a lungo termine inferiori, l'investimento iniziale rimane un ostacolo significativo per le piccole e medie imprese con budget limitati.

Efficacia limitata su alcuni contaminanti

La pulizia laser non è una panacea. La sua efficacia può essere limitata quando si tratta di materiali trasparenti (come il vetro), materiali altamente riflettenti (come alcuni metalli lucidati) o strutture contaminanti estremamente complesse. Ad esempio, la sola pulizia laser potrebbe non essere in grado di rimuovere completamente macchie d'olio altamente penetranti o strati di ossido profondi, richiedendo l'uso di altri metodi di pulizia.

Sebbene la pulizia laser offra numerosi vantaggi, la sua applicazione presenta ancora delle sfide, come gli elevati costi delle attrezzature, i severi requisiti di sicurezza e l'efficacia limitata su alcuni materiali. Solo comprendendo appieno queste limitazioni, le aziende possono configurare in modo ottimale il generatore laser e i relativi sistemi di supporto in base alle proprie esigenze specifiche, per ottenere risultati di pulizia ottimali.

Pulizia laser vs. metodi di pulizia tradizionali

Per valutare appieno le prospettive applicative della pulizia laser, è necessario confrontarla con i metodi di pulizia tradizionali. I metodi di pulizia tradizionali più comuni includono la pulizia chimica, la pulizia meccanica e la pulizia a ultrasuoni.

Pulizia laser vs. pulizia chimica

La pulizia chimica si basa sull'utilizzo di soluzioni acido-base o solventi organici per rimuovere i contaminanti. Pur essendo altamente efficiente, spesso comporta lo scarico di grandi quantità di rifiuti chimici, causando un grave inquinamento ambientale. Inoltre, l'esposizione prolungata ad agenti chimici comporta rischi per la salute degli operatori. Al contrario, la pulizia laser è una tecnologia di "lavaggio a secco" che non richiede agenti chimici, evita l'inquinamento secondario ed è maggiormente conforme alle normative ambientali vigenti.

Pulizia laser vs. pulizia meccanica

La pulizia meccanica rimuove in genere gli strati contaminanti utilizzando carta vetrata, spazzole metalliche o sabbiatura. Sebbene semplici e diretti, questi metodi spesso causano abrasione alla superficie del substrato e possono persino danneggiare l'integrità strutturale del materiale. La pulizia laser, invece, è un metodo di pulizia senza contatto. Il laser e la superficie interagiscono solo attraverso il trasferimento di energia, senza attrito diretto, preservando così la forma originale del substrato.

Pulizia laser vs. pulizia ad ultrasuoni

La pulizia a ultrasuoni è comunemente utilizzata per la pulizia di componenti di precisione. Utilizza onde sonore ad alta frequenza per creare cavitazione in un liquido, rimuovendo lo sporco superficiale. Tuttavia, questo metodo richiede un fluido detergente e ha un'efficacia limitata nella pulizia di strutture complesse. La pulizia laser, con le sue elevate capacità di direzionalità e focalizzazione, può pulire con precisione forme complesse o aree difficili da raggiungere, ampliandone il campo di applicazione.

Confronto tra costi ed efficienza

Nel lungo termine, sebbene le apparecchiature per la pulizia laser richiedano un investimento iniziale più elevato, riducono la necessità di grandi quantità di materiali di consumo (come liquidi detergenti e carta vetrata) e offrono costi operativi complessivi inferiori. Inoltre, la pulizia laser vanta un elevato grado di automazione e può essere integrata con sistemi robotizzati o linee di produzione, migliorando significativamente l'efficienza e riducendo i costi di manodopera.

Rispetto ai metodi tradizionali, la pulizia laser offre vantaggi significativi in termini di ecocompatibilità, funzionamento senza contatto e automazione. Sebbene presenti ancora degli svantaggi in termini di investimento iniziale e in alcune applicazioni, si prevede che le sue prospettive applicative si amplieranno con i progressi nella tecnologia dei generatori laser e la riduzione dei costi.

Conclusione

La pulizia laser, come tecnologia emergente per il trattamento delle superfici industriali, sta gradualmente sostituendo i metodi di pulizia tradizionali grazie alla sua elevata efficienza, al rispetto dell'ambiente e alla precisa controllabilità. Configurando correttamente il generatore laser e ottimizzando i parametri, la pulizia laser non solo può rimuovere ruggine e rivestimenti dalle superfici metalliche, ma anche pulire componenti di precisione, ma dimostra anche un notevole potenziale applicativo in un'ampia gamma di settori, tra cui l'industria aerospaziale, automobilistica ed elettronica.

Tuttavia, la pulizia laser presenta alcune sfide pratiche, come gli elevati costi delle apparecchiature, i severi requisiti di sicurezza e la limitata efficacia pulente su alcuni materiali. Tuttavia, con il continuo progresso della tecnologia dei generatori laser e la crescente attenzione globale alla produzione ecologica e alle normative ambientali, queste problematiche vengono gradualmente affrontate.

Per le aziende, la scelta della pulizia laser non rappresenta solo un aggiornamento tecnologico, ma anche una strategia di sviluppo. Adottando la pulizia laser, le aziende possono ridurre i costi operativi mantenendo inalterata la qualità del prodotto, in linea con la tendenza allo sviluppo sostenibile. Il valore della pulizia laser sta ottenendo un riconoscimento sempre maggiore, in particolare in settori come la lavorazione dei metalli, la produzione industriale e l'ingegneria di precisione.

Ottieni soluzioni laser

In qualità di fornitore professionale di soluzioni laser, ci impegniamo a fornire ai nostri clienti tecnologie di pulizia laser avanzate e supporto per le apparecchiature. Non solo realizziamo soluzioni di pulizia laser efficienti e affidabili, ma offriamo anche un servizio post-vendita completo e supporto tecnico per aiutare i clienti a migliorare l'efficienza produttiva e la qualità del prodotto. La pulizia laser svolgerà un ruolo fondamentale in un numero sempre maggiore di settori in futuro. Laser AccTek rimarrà in prima linea, diventando il tuo partner di fiducia.

Informazioni sui contatti

- [email protected]

- [email protected]

- +86-19963414011

- N. 3 Zona A, zona industriale di Lunzhen, città di Yucheng, provincia di Shandong.

Ottieni soluzioni laser