Quali materiali possono essere puliti con la tecnologia laser pulsata?

Con l'evoluzione dei componenti industriali verso una precisione a livello di micron, la pulizia chimica tradizionale e la lucidatura meccanica risultano spesso inefficienti e soggette a inquinamento secondario, rendendo difficile soddisfare elevati requisiti di pulizia e tutela ambientale. Macchine per la pulizia laser a impulsi Concentrare l'energia con laser a impulsi corti da nanosecondi o picosecondi per rimuovere con precisione ruggine, olio e altri strati di contaminazione attraverso effetti fototermici e fotomeccanici. Non vi è quasi nessuna zona termicamente alterata sul substrato, non sono necessari reagenti chimici e si ottengono operazioni automatizzate in linea, migliorando notevolmente l'efficienza e la sicurezza della linea di produzione.

Grazie ai processi senza contatto, al posizionamento ad alta precisione e allo spreco di materiale estremamente ridotto, la pulizia laser a impulsi è ampiamente utilizzata nell'industria aerospaziale, automobilistica, nel packaging elettronico e in altri settori. Grazie a sistemi di controllo intelligenti, gli utenti possono regolare in modo flessibile i parametri degli impulsi per eseguire la pulizia mirata di vari contaminanti superficiali come acciaio, alluminio, rame, materiali compositi, plastica, vetro ottico o pietra. Con il continuo miglioramento delle prestazioni dei generatori laser e degli algoritmi di controllo, questa tecnologia aiuterà sempre più settori a raggiungere una trasformazione ecologica e aggiornamenti efficienti.

Sommario

Introduzione alla tecnologia laser pulsata

La tecnologia laser a impulsi è un processo avanzato di trattamento superficiale. Utilizza fasci laser a impulsi ultracorti da nanosecondi (ns) o picosecondi (ps) per concentrare un'energia di picco estremamente elevata sulla superficie del materiale in un tempo molto breve, producendo così un effetto sinergico di effetti fototermici e fotomeccanici su scala microscopica, rimuovendo accuratamente vari inquinanti come strati di ruggine, adesione di vernice, incrostazioni biologiche o strati adesivi di semiconduttori. Rispetto alla tradizionale pulizia chimica e alla rettifica meccanica, la pulizia laser a impulsi non richiede reagenti chimici, non produce inquinamento secondario e non lascia praticamente alcuna zona alterata dal calore sul substrato, il che può fornire un substrato superficiale pulito e non distruttivo per successivi rivestimenti, saldature o lavorazioni meccaniche di precisione. Grazie al suo elevato valore di picco, alla breve durata dell'impulso e all'energia concentrata, questa tecnologia ha dimostrato un'eccellente efficienza e precisione nei campi della rimozione di ruggine superficiale, rimozione di vernice, pulizia da incrostazioni biologiche e sgommatura di semiconduttori, e può controllare in modo flessibile il grado di contaminazione superficiale di diversi materiali regolando i parametri dell'impulso laser. Grazie alla continua ottimizzazione dei generatori laser e dei sistemi di controllo, la tecnologia laser pulsata sta gradualmente diventando una soluzione di pulizia senza contatto, efficiente ed ecologica indispensabile nella produzione moderna.

Come funziona la pulizia laser pulsata

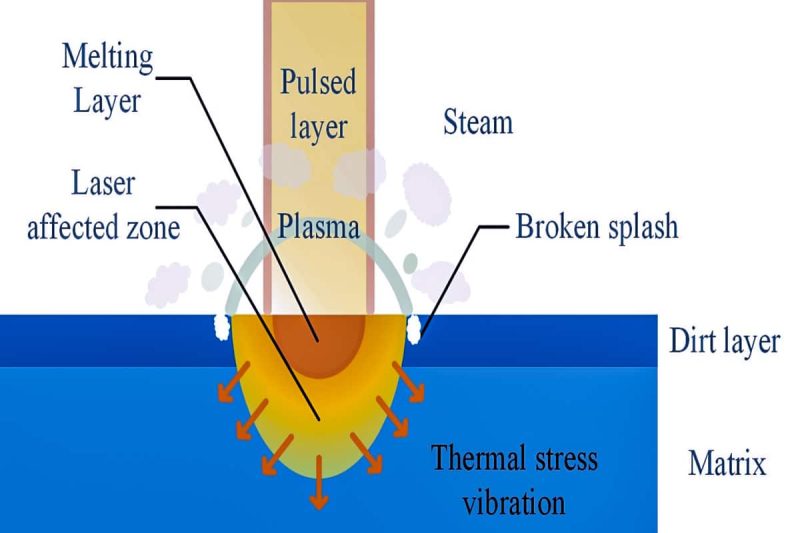

Una conoscenza approfondita del meccanismo di base della pulizia laser pulsata può aiutare ingegneri e tecnici a impostare con precisione i parametri di pulizia per garantire un'azione efficace e massimizzare la protezione della superficie del substrato. La pulizia laser pulsata si basa principalmente su due processi fisici: l'effetto fototermico e l'effetto fotomeccanico.

Effetto fototermico: quando un impulso laser ad alto picco, della durata di nanosecondi o picosecondi, viene irradiato sulla superficie da pulire, lo strato contaminato (come ruggine, vernice o sporco organico) assorbirà per primo questa parte dell'energia luminosa. La temperatura locale aumenta rapidamente in un tempo molto breve, causando dilatazione termica e stress termico. Quando il gradiente di temperatura supera la forza di legame tra lo strato contaminato e il substrato, si formeranno piccole crepe all'interno dello strato contaminato, che alla fine si staccherà dalla superficie del substrato sotto forma di desquamazione e sfaldamento. Poiché l'energia dell'impulso laser è altamente concentrata, la zona termicamente alterata è strettamente confinata allo strato contaminato e non si verificherà quasi nessun danno termico a substrati come metalli, materiali compositi o dispositivi ottici.

Effetto fotomeccanico: oltre agli effetti termici, gli impulsi laser ultrabrevi generano anche un plasma transitorio all'interfaccia tra lo strato contaminato e la superficie pulita. Il plasma si espande formando un'onda d'urto molto piccola ma energica, che stacca ulteriormente i residui e potenzia l'effetto peeling. Questo processo avviene in tempi estremamente rapidi e può rimuovere completamente particelle minuscole e persino contaminanti su scala nanometrica, mantenendo l'integrità della superficie. L'impatto meccanico dell'onda d'urto e l'effetto fototermico si completano a vicenda, rendendo la pulizia laser pulsata in grado di rimuovere in profondità e di ottenere un controllo ad alta precisione.

Grazie alla duplice sinergia degli effetti fototermici e fotomeccanici, la tecnologia di pulizia laser pulsata non solo elimina l'uso di reagenti chimici ed evita l'inquinamento secondario, ma può anche realizzare soluzioni di pulizia personalizzate regolando parametri come la larghezza dell'impulso laser, la densità di energia e la frequenza di ripetizione in base ai diversi materiali e livelli di inquinamento. Che si tratti della rimozione di pellicole di ossido su componenti metallici di precisione o della pulizia di sporco ostinato sulla superficie di vetri ottici e materiali compositi, questo metodo di pulizia "senza contatto, efficiente ed ecologico" può fornire una superficie del pezzo pulita e liscia per i processi successivi.

Materiali adatti alla pulizia laser pulsata

Grazie alla densità di energia e alla larghezza d'impulso altamente regolabili, la pulizia laser a impulsi può raggiungere con precisione le caratteristiche di assorbimento della luce, la conduttività termica e la resistenza meccanica di diverse superfici di materiali, garantendo un'efficace rimozione di diversi strati di contaminazione senza danneggiare il substrato. Di seguito vengono descritti gli scenari applicativi e i punti di processo di vari substrati comuni.

Metallo

Acciaio (acciaio inossidabile, acciaio al carbonio): la comune formazione di ossido, strati di ruggine e macchie d'olio sulla superficie dei componenti in acciaio compromette seriamente la resistenza alla corrosione e la conseguente qualità del rivestimento. La pulizia laser a impulsi può rimuovere delicatamente un leggero film di ossido tramite la modalità a bassa densità di energia e passare alla modalità ad alta energia per rimuovere rapidamente uno spesso strato di ruggine quando è necessaria una rimozione profonda. L'intero processo non richiede reagenti chimici, evitando l'inquinamento secondario, e la zona termicamente alterata del substrato è estremamente ridotta, garantendo le proprietà meccaniche e la precisione geometrica dei componenti in acciaio.

Metalli leggeri (alluminio, rame, titanio): metalli leggeri come alluminio, rame e titanio tendono a formare pellicole di ossido denso e film di grasso. La pulizia chimica o meccanica tradizionale causa spesso graffi superficiali o residui chimici. L'uso di laser a impulsi a medio-bassa energia e breve durata d'impulso può completare la rimozione della pellicola di ossido e dell'olio su scala micrometrica, impedendo al contempo il surriscaldamento, l'ammorbidimento o la deformazione del substrato e mantenendo al massimo il colore e la finitura superficiale originali del metallo, fornendo un substrato ideale per successivi processi di galvanica, saldatura o rivestimento.

Materiali compositi

Polimero rinforzato con fibra di carbonio (CFRP) e polimero rinforzato con fibra di vetro (GFRP): la resina, lo strato adesivo e i residui di distaccante sulla superficie dei materiali compositi sono solitamente saldamente attaccati e la matrice in fibra è sensibile al calore. Durante il processo di pulizia, il generatore laser pulsato utilizza un raggio laser con una larghezza di impulso estremamente breve e un'elevata energia di picco per produrre forti effetti fototermici e fotomeccanici solo sullo strato di contaminazione organica, ottenendo una rimozione precisa senza danneggiare il corpo in fibra di carbonio o di vetro. Non solo garantisce la resistenza strutturale, ma migliora anche le prestazioni di adesione superficiale. È ampiamente utilizzato nella manutenzione dei compositi aerospaziali e nella produzione di attrezzature sportive ad alte prestazioni.

plastica

Policarbonato (PC), polietilene (PE): materiali plastici tecnici come PC e PE, i cui strati superficiali invecchiati, macchie d'olio e incrostazioni sono particolarmente comuni in componenti ottici trasparenti, contenitori per alimenti e altri settori. La pulizia laser pulsata utilizza bassa energia e impostazioni di larghezza d'impulso relativamente lunghe per rimuovere gli strati di contaminazione organica, evitando al contempo la fusione o la deformazione della plastica causata dalle alte temperature. Questo processo è ecologico ed efficiente. Dopo la pulizia, i componenti in plastica possono essere immessi direttamente nei processi di imballaggio o stampaggio senza ulteriori fasi di disidratazione o asciugatura.

Bicchiere

Vetro architettonico e vetro ottico: facciate continue architettoniche, lenti ottiche e componenti ottici ad alta precisione richiedono requisiti estremamente elevati in termini di pulizia superficiale, senza graffi o microfessure. La pulizia laser a impulsi può rimuovere incrostazioni, rivestimenti e polvere sotto forma di particelle di dimensioni micrometriche attraverso effetti fotomeccanici, senza generare crepe da stress termico, in modo che il vetro possa ripristinare la sua trasmittanza luminosa e planarità superficiale originali. L'intero processo di pulizia non richiede contatto o solventi chimici, garantendo prestazioni ottiche e durata.

Calcolo

Marmo, granito: la pietra naturale è ampiamente utilizzata per decorazioni interne ed esterne, sculture e opere d'arte, e la sua superficie è spesso ricoperta da residui di cemento, malta edile e polvere industriale. La pulizia laser a impulsi utilizza impulsi laser a media e alta energia per agire con precisione sullo strato contaminato, rimuovendo lo sporco su una microarea senza toccare la struttura cristallina microscopica della pietra, evitando micrograffi e buchi causati dalla levigatura meccanica, mantenendo la consistenza e la lucentezza naturali della pietra e migliorandone l'effetto decorativo e la durata.

tessile

Fibre naturali (cotone, seta) e fibre sintetiche (poliestere, nylon): macchie di olio pesante, residui di tintura e polvere adsorbita elettrostaticamente sui tessuti hanno un impatto enorme sulla qualità del prodotto finito e sul processo di stampa e tintura a valle. Controllando con precisione la densità di energia e la frequenza di ripetizione del laser pulsato, è possibile rimuovere selettivamente gli inquinanti sulla superficie della fibra, evitando al contempo danni alle fibre stesse dovuti alle alte temperature. Questo metodo di pulizia senza contatto non solo non richiede additivi chimici, ma riduce notevolmente il ciclo di pulizia, offrendo una soluzione di pulizia ecologica e tracciabile per abbigliamento di alta gamma e tessuti funzionali.

Grazie ai parametri di impulso regolabili multidimensionalmente, la tecnologia di pulizia laser a impulsi offre soluzioni di trattamento superficiale senza contatto, ad alta precisione ed ecocompatibili per una varietà di substrati come metalli, materiali compositi, plastica, vetro, pietra e tessuti. Grazie all'ottimizzazione del processo in base al materiale, è possibile massimizzare l'efficienza e la pulizia della pulizia, aiutando diversi settori a raggiungere una produzione ecologica e uno sviluppo sostenibile, garantendo al contempo la qualità del prodotto.

Vantaggi della pulizia laser pulsata

Tra le numerose tecnologie di trattamento superficiale, la pulizia laser pulsata offre molteplici vantaggi significativi grazie al suo meccanismo fisico unico e ai parametri di processo altamente controllabili. Di seguito analizzeremo in dettaglio perché sempre più settori industriali scelgono la pulizia laser pulsata come soluzione prioritaria, analizzando sei dimensioni: processo senza contatto, elevata precisione, tutela dell'ambiente, versatilità, elevata efficienza e riduzione al minimo degli sprechi.

Processo senza contatto

- Nessun danno secondario: la tradizionale molatura e sabbiatura meccanica causano attrito o impatto diretto sulla superficie del substrato, con conseguenti piccole crepe, graffi e persino concentrazione di sollecitazioni di trazione. La pulizia laser a impulsi sfrutta esclusivamente l'energia luminosa focalizzata per agire sullo strato contaminato, senza alcun contatto fisico. Durante il processo di pulizia, viene mantenuta una distanza di sicurezza tra il fascio luminoso e il pezzo, evitando completamente danni meccanici e concentrazione di sollecitazioni sulla superficie del componente. È particolarmente adatta per pezzi con requisiti di qualità superficiale estremamente elevati, come pale di motori aeronautici e corpi valvola di precisione.

- La forma del pezzo non è limitata: superfici curve irregolari, fori profondi, ingranaggi sottili o microstrutture complesse. L'utilizzo di metodi tradizionali richiede spesso attrezzature personalizzate o la sostituzione degli utensili di pulizia. Il sistema di pulizia laser a impulsi è dotato di una testa di scansione a più gradi di libertà, in grado di regolare in modo flessibile l'angolo di incidenza per ottenere una pulizia uniforme della copertura di pezzi con diverse forme geometriche. In questa modalità, non è necessario sostituire frequentemente le attrezzature, riducendo significativamente i tempi di sostituzione e debug dell'apparecchiatura.

Controllo ad alta precisione

- Stripping a livello di micron: grazie a una lente di messa a fuoco ad alta apertura numerica, il diametro dello spot laser a impulsi può essere ridotto a decine di micron e la precisione di stripping può raggiungere il livello del micron. Gli ingegneri possono eseguire scansioni "punto-linea-superficie" ad alta risoluzione in base allo spessore e alla distribuzione della contaminazione superficiale sul pezzo, rimuovendo accuratamente rivestimenti organici, strati di ossido o minuscole particelle su scala nanometrica o micrometrica senza danneggiare il substrato stesso.

- Parametri flessibili e regolabili: utilizzando un software di controllo laser avanzato, parametri come la densità di energia (J/cm²), la larghezza di impulso (ns/ps), la frequenza di ripetizione (kHz o persino MHz) e la velocità di scansione possono essere regolati in tempo reale. Per diversi tipi di contaminazione, come ruggine leggera, strati di colla ostinati o rivestimenti spessi, è possibile sviluppare una libreria di processi "a commutazione con un solo pulsante" per ottenere una rapida commutazione di più lotti e processi nella produzione di massa, garantendo una "decontaminazione precisa senza danneggiare il materiale".

Rispettoso dell'ambiente e non inquinante

- Nessun reagente chimico: viene eliminato l'uso di acidi, alcali o solventi organici tradizionali, riducendo il rischio di esposizione chimica per gli operatori ed eliminando gli effetti negativi dei residui chimici sui processi successivi (come verniciatura e galvanica).

- Nessuna produzione di acque reflue e gas di scarico: gli inquinanti rimossi dal laser pulsato vengono espulsi o adsorbiti e raccolti sotto forma di particelle minuscole o di dimensioni micrometriche, e non vengono generati praticamente aerosol e rifiuti liquidi. Con un semplice sistema di aspirazione e aspirazione delle polveri, è possibile ottenere un ambiente di lavoro "a rifiuti zero", conforme alle normative ambientali e agli standard di sicurezza aziendali sempre più rigorosi.

Multifunzionalità: una macchina per molteplici usi

- Compatibile con più inquinanti: lo stesso set di apparecchiature può svolgere più funzioni, come la rimozione di ruggine, vernice, colla, cera, attivazione superficiale (incisione delicata), ecc. Basta cambiare la modalità di processo sull'interfaccia di controllo per passare rapidamente dalla modalità di rimozione di grasso e sporco alla modalità di rimozione dello strato di ossido duro, migliorando notevolmente il tasso di utilizzo complessivo dell'apparecchiatura.

- Applicazione multimateriale: dai metalli ad alta durezza alla plastica flessibile, dal vetro ottico alla pietra naturale, la pulizia può essere completata regolando con precisione i parametri dell'impulso laser. In questo modo, un unico dispositivo può servire più linee di produzione, riducendo i costi di investimento e manutenzione ripetuti, particolarmente adatto alle piccole e medie imprese per massimizzare l'utilizzo delle risorse.

Alta efficienza e automazione

- Pulizia rapida: nelle comuni applicazioni di rimozione della ruggine dalla superficie di un pezzo o di sverniciatura, il lavoro manuale tradizionale richiede spesso da pochi minuti a ore, mentre i sistemi laser pulsati possono completare la pulizia della stessa area in pochi secondi o più di dieci secondi. Gli impulsi istantanei a livello di nanosecondi/picosecondi riducono notevolmente il ciclo di ogni processo.

- Integrazione online: i moderni sistemi di pulizia laser pulsata supportano un collegamento senza soluzione di continuità con robot industriali, sistemi di posizionamento visivo e PLC delle linee di produzione, consentendo il carico e lo scarico automatici, il monitoraggio in tempo reale e il feedback di processo. Integrando sistemi SCADA o MES, lo stato della produzione e la qualità della pulizia possono essere monitorati digitalmente, contribuendo pienamente all'implementazione della produzione intelligente e dell'Industria 4.0.

Minimo spreco di materiale

- Zona termicamente alterata minima: grazie alla durata estremamente breve dell'impulso, il calore durante il processo di pulizia è quasi concentrato nello strato contaminato e l'area riscaldata del substrato è limitata all'intervallo di spessore contaminato, evitando deformazioni delle parti, ammorbidimento da ricottura o microfessure.

- Riduzione del tasso di difettosità: la profondità di strippaggio controllata con precisione e l'uniformità garantiscono che ogni pezzo pulito mantenga uno stato superficiale uniforme, evitando perdite di materiale e rilavorazioni causate da una pulizia eccessiva. La resa produttiva complessiva migliora significativamente, riducendo al contempo i costi di approvvigionamento delle materie prime e di smaltimento dei rifiuti.

Attraverso l'analisi approfondita di molteplici dimensioni sopra menzionata, non è difficile constatare che la tecnologia di pulizia laser pulsata non solo offre i vantaggi di elevata efficienza, precisione e tutela ambientale, ma offre anche un'eccellente flessibilità e scalabilità. Sta diventando la prima scelta per l'industria manifatturiera moderna che punta a una produzione ecosostenibile e a un trattamento superficiale di alta qualità.

Sfide e considerazioni

Quando si implementa un sistema di pulizia laser pulsato, oltre a prestare attenzione alle prestazioni tecniche e agli effetti dell'applicazione, è anche necessario valutare attentamente diversi fattori, come l'investimento in termini di costi, le capacità del personale, l'adattamento dei materiali e la conformità alla sicurezza, per garantire il regolare svolgimento del progetto e ottenere il miglior ritorno sull'investimento.

Costo iniziale: le apparecchiature di pulizia laser a impulsi includono solitamente un generatore laser ad alta potenza, componenti di messa a fuoco ottica di precisione, un sistema di scansione multiasse e software di controllo di supporto, ecc. L'investimento hardware complessivo è superiore a quello delle apparecchiature di pulizia tradizionali. Sebbene il costo di acquisto una tantum possa variare da diverse migliaia a decine di migliaia di dollari USA, la pulizia laser non richiede il consumo di agenti chimici, occupa poco spazio e ha bassi costi di manutenzione. Il costo operativo a lungo termine è significativamente inferiore rispetto ai metodi di pulizia chimica o meccanica. Quando l'apparecchiatura raggiunge un certo volume di utilizzo, il costo complessivo mostra spesso un andamento "prima alto e poi basso", ottenendo un rapido ritorno sull'investimento.

Requisiti di formazione: la pulizia laser prevede sistemi ottici ad alta energia e una regolazione precisa dei parametri. Gli operatori devono seguire una formazione professionale per utilizzare l'apparecchiatura in modo sicuro ed efficiente. I contenuti della formazione includono: protezione di sicurezza laser (come l'uso di occhiali laser e l'installazione di recinzioni protettive), principi ottici di base, regolazione della larghezza dell'impulso e della densità di energia, impostazione del percorso di scansione e della velocità, manutenzione giornaliera e risoluzione dei problemi. Le aziende devono stabilire un sistema di formazione completo e specifiche operative, nonché condurre valutazioni e aggiornamenti regolari per garantire che tutti gli operatori dispongano di capacità operative e di risposta alle emergenze standardizzate.

Compatibilità dei materiali: diversi substrati presentano differenze significative in termini di assorbimento della luce, conduzione del calore e resistenza meccanica, e presentano requisiti diversi in termini di durata dell'impulso laser, densità di energia e frequenza di ripetizione. Ad esempio, lo strato di ossido sulla superficie metallica richiede una maggiore densità di energia, mentre le parti in plastica richiedono un'energia inferiore e durate dell'impulso maggiori per prevenirne la fusione. Prima dell'introduzione, le aziende dovrebbero condurre test su piccoli lotti, combinati con microscopia ottica e rilevamento della morfologia superficiale, per ottimizzare la libreria dei parametri di processo e garantire una rapida commutazione ed effetti di pulizia stabili tra diversi materiali e tipi di inquinamento.

Sicurezza: in assenza di rigorose misure di protezione per le operazioni laser ad alta potenza, sussistono rischi di radiazioni luminose e inalazione di fumo. L'installazione delle apparecchiature deve essere conforme alle normative nazionali o di settore in materia di sicurezza laser, dotata di recinzioni di protezione, interblocchi per porte laser e occhiali protettivi qualificati; allo stesso tempo, le particelle di distacco a livello micron generate durante il processo di pulizia devono essere rimosse tempestivamente attraverso un efficiente sistema di aspirazione e aspirazione delle polveri e dotate di dispositivi di filtraggio adeguati per impedire la diffusione della polvere o l'inquinamento dell'ambiente di produzione. Le aziende devono inoltre redigere manuali di sicurezza per l'uso del laser e piani di emergenza e organizzare regolarmente esercitazioni di sicurezza per garantire la sicurezza sia del personale che delle apparecchiature.

Attraverso una pianificazione completa e investimenti nelle quattro dimensioni del costo iniziale, delle esigenze di formazione, della compatibilità dei materiali e della protezione della sicurezza, è possibile massimizzare i vantaggi di elevata efficienza, precisione e protezione ambientale della tecnologia di pulizia laser pulsata, riducendo al contempo i rischi operativi e la successiva pressione di manutenzione, apportando così alle aziende vantaggi di pulizia continui e stabili e notevoli ritorni economici.

Riassumere

Questo articolo esamina sistematicamente i principi fondamentali, i materiali applicabili, i vantaggi significativi e le sfide implementative della tecnologia di pulizia laser pulsata. In primo luogo, il laser pulsato consente la rimozione dello strato di contaminazione con una precisione micrometrica attraverso impulsi di energia ad alto picco nell'ordine dei nanosecondi/picosecondi, combinati con effetti fototermici e fotomeccanici; in secondo luogo, la tecnologia può essere adattata in modo flessibile a una varietà di substrati come acciaio, metalli leggeri, materiali compositi, plastica, vetro, pietra e tessuti per soddisfare le esigenze di pulizia di diversi settori; in terzo luogo, la sua assenza di contatto, l'alta precisione, l'assenza di reagenti chimici, l'assenza di emissioni di acque reflue e gas di scarico e altre caratteristiche soddisfano pienamente gli elevati standard della produzione ecologica e dell'Industria 4.0; infine, sebbene l'investimento iniziale in attrezzature, formazione del personale e misure di sicurezza sia elevato, grazie alla creazione di una libreria completa di parametri, un sistema di formazione e specifiche di sicurezza, le aziende possono ridurre significativamente i costi complessivi, migliorare il tasso di rendimento e raggiungere una produzione sostenibile ed efficiente nelle operazioni successive. Nel complesso, la tecnologia di pulizia laser pulsata sta guidando il settore del trattamento delle superfici verso un futuro più preciso, più ecologico e più intelligente, con prestazioni ambientali e flessibilità di processo senza precedenti.

Ottieni soluzioni laser

Scegliere un partner professionale è fondamentale. Con molti anni di esperienza nella produzione di apparecchiature laser OEM e una vasta casistica applicativa nel settore, Laser AccTek Possiamo offrirvi servizi personalizzati completi, dalla selezione delle apparecchiature all'ottimizzazione dei parametri di processo, fino all'integrazione dell'automazione. Grazie a una formazione sistematica e a un supporto tecnico continuo, possiamo aiutarvi a padroneggiare rapidamente il processo di pulizia laser a impulsi, migliorare l'efficienza produttiva e ridurre gli sprechi di materiale, per proteggere la vostra produzione ecologica e un trattamento superficiale di alta qualità.

Contattaci ora per ottenere soluzioni professionali per la pulizia laser a impulsi, così che la tua linea di produzione possa raggiungere un perfetto equilibrio tra ecologia, efficienza e alta qualità!

Informazioni sui contatti

- [email protected]

- [email protected]

- +86-19963414011

- N. 3 Zona A, zona industriale di Lunzhen, città di Yucheng, provincia di Shandong.

Ottieni soluzioni laser